煤矿智能无轨辅助运输装备关键技术研究与应用

时间:2023-10-19 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

煤矿智能无轨辅助运输装备关键技术研究与应用

0 引言

辅助运输指煤矿井下除煤炭运输之外的人员、物料和设备的运输,是煤矿生产系统不可或缺的部分。辅助运输主要分为有轨辅助运输和无轨辅助运输,其中有轨辅助运输系统应用较早,目前仍是许多矿井辅运系统的主要运输方式。随着矿井需求的变化和装备技术的更新迭代,无轨辅助运输车辆以其机动灵活、安全高效、运输环节少、作业人员少、劳动强度小等特点受到煤矿企业的青睐,相比传统有轨辅助运输系统,无轨辅助运输系统的运输效率可提升3~4倍,人员减少一半以上,目前已广泛应用于各类煤矿[1-4]。

无轨辅助运输车辆按照动力系统来源分为防爆柴油机无轨胶轮车辆和防爆蓄电池无轨胶轮车辆。目前,全国各大矿区服役的近2万辆防爆无轨胶轮车中,防爆柴油机车辆占比约为90%;但防爆蓄电池辅运车辆以其零排放、低噪音等特点,已受到国家能源集团、陕煤集团等大型煤炭企业的青睐,逐步扩大应用矿井范围[5-6]。

我国无轨辅助运输技术与装备经过20多年的引进吸收和创新发展,研制出一系列可满足我国各类矿井运输需求的无轨辅助运输装备,已成为煤矿安全高效发展的重要组成部分。随着智能化矿山和绿色矿山战略的实施,煤矿企业对辅助运输系统提出了新的需求[7]。

1 无轨辅助运输装备发展政策要求

随着无轨辅助运输装备的大量应用,国家相关部门对无轨辅助运输的发展提出了进一步要求。2016年2月,首次将无轨胶轮车安全运行要求列入《煤矿安全规程》;2016年4月,国家发改委和国家能源局印发的《能源技术革命创新行动计划(2016-2030)》明确提出到2050年,全面建成安全绿色、高效智能矿山技术体系,实现安全绿色、高效智能生产;2020年2月,国家发改委等8部委下发《关于加快煤矿智能化发展的指导意见》,提出2025年煤矿要基本实现运输系统自动化运行。2021年6月,国家能源局、国家矿山安全监察局印发的《煤矿智能化建设指南(2021年版)》,以及2022年2月,国家能源局印发的《智能化示范煤矿验收管理办法(试行)》,都对煤矿井下辅助运输智能化提出了相关要求。

2 防爆柴油动力无轨辅助运输装备技术发展概况

2.1 防爆柴油动力胶轮运输车发展概况

20世纪90年代,我国首台自主研发的TY6/20防爆客货车(图1)在中国煤炭科工集团太原研究院有限公司(以下简称“太原院”)研制成功,突破了防爆柴油机技术、防爆制动技术、双向驾驶技术等“卡脖子”技术,开启了国内无轨辅助运输技术与装备的研发之路,为我国煤矿井下无轨辅助运输方式的快速发展奠定了技术基础。

图1 国内首台TY6/20型防爆客货车

随后,我国开始进行无轨辅助运输车的系列化研发,并研发出载重从1~12 t的无轨辅助运输车,功能涵盖了人员和 物料运输、设备检修、巷道运输、设备搬运、专用作业等各类辅运场景。在专用人员运输方面,研制出了包括5座、10座、20座和29座等人员运输车;在物料运输方面,研制出了3~12 t的无轨物料运输车。在此基础上,基于煤矿发展需求,研制出了防爆洒水车、吸污车和举升作业车等专用作业车辆,这些车型的成功研制显著提升了煤矿井下辅助运输效率。

在重型特种运输车辆领域,2005年,太原院通过攻关200 kW大功率防爆柴油机技术、静液压传动匹配技术、大扭矩湿式制动技术,成功研制出了载重40 t的国内首台WC40Y型支架搬运车(图2),打破了大吨位综采搬家特种车辆的进口产品垄断局面。

图2 国内首台WC40Y型支架搬运车

2007年至今,太原院研制了载重4~100 t,涵盖框架式支架搬运车、铲板式搬运车、多功能铲运机等系列综采工作面快速搬运成套装备,配套快速搬运工艺,综采工作面安撤过程缩短至1~2周完成。

2.2 防爆柴油机清洁燃烧关键技术发展

防爆柴油机工作时产生的大量废气严重污染煤矿井下封闭环境,因此防爆柴油机清洁燃烧一直是研究的重点方向。在防爆柴油机清洁技术发展方面,以山西天地煤机装备有限公司为代表的国内煤机公司攻克了国Ⅲ标准柴油机技术,相继开发出功率45~300 kW的国Ⅲ标准防爆柴油机,突破了防爆电控燃油喷射、尾气净化处理和高精度防爆传感器等多项关键技术,相比机械泵喷油防爆柴油机,颗粒排放物降低约80%,NOx和CO下降约50%,有效改善了井下的空气质量,降低了井下作业人员患职业病的风险,并建立了400 kW防爆柴油机排放测试平台,为产品检测和技术迭代提供试验手段。目前,煤机科研院所正在攻关非运营道路国Ⅳ排放标准的防爆柴油机和尾气后处理技术[8-9]。

2.3 辅运车辆高效传动匹配技术

煤矿井下环境恶劣复杂,对无轨辅助车辆的结构与动力性能都提出了更高的要求,因此传动匹配技术是无轨辅助运输装备性能优良与否的关键。根据煤矿井下巷道运行条件和作业工况,通过优化匹配动力系统与传动系统参数,相继攻克了可适应煤矿井下复杂工况条件的车辆机械传动、液力传动、静液压传动等多项匹配技术,煤矿辅运车辆实现了无轨辅助运输装备在多工况条件下动力系统始终处于最佳的工作状态,提高了车辆运输和作业的传动效率,保障了辅运车辆的驱动性能。

2.4 辅运车辆安全制动技术

井下安全制动是无轨辅助运输装备安全运行的前提保障,随着无轨辅助运输装备技术进步,安全问题重视程度日益加深,我国也相继攻克了多项井下安全制动技术,如山西天地煤机装备有限公司成功研制了制动扭矩范围为1 000~180 000 N·m的全封闭多盘湿式制动装置;开发了车辆液力柔性制动技术,可独立承担80%以上减速制动,有效提高车辆制动安全性,实现车辆长距离大坡度井巷下坡稳速运行。

3 防爆蓄电池无轨辅助运输装备技术发展概况

随着国家对清洁能源和绿色发展的重视,煤矿井下新能源辅助运输设备近些年得到了快速的发展。

防爆蓄电池无轨辅助运输车辆相比于柴油机车辆噪音低、零排放,对改善煤矿井下作业环境、实现绿色矿山开采具有促进作用。目前,防爆蓄电池无轨辅助运输车辆所用蓄电池有防爆铅酸蓄电池和防爆锂离子蓄电池两种[10]。

3.1 防爆铅酸蓄电池无轨辅助运输车辆发展概况

防爆铅酸蓄电池相较于锂离子蓄电池具有较好的化学稳定性,应用历史也早于锂离子蓄电池,但因其能量密度较低,仅为10 W·h/kg左右,因此大多应用于重型特种搬运短途作业的车辆中,搭配电池快换技术与井下充电设施,可完成短距离搬运作业。

2008年,国内首台CLX3型防爆蓄电池胶轮铲车(图3)研制成功,开创了国内防爆蓄电池无轨运输车辆研制应用的先河。该车突破了防爆低压大电流直流斩波调速、防爆电池快换等技术,开创了国内防爆蓄电池无轨运输车辆的先河。

图3 国内首台CLX3型防爆蓄电池胶轮铲车

国内以山西天地煤机装备有限公司及航天重型工程装备有限公司为代表企业生产的载重量7~100 t的全系列大吨位防爆铅酸蓄电池无轨辅助运输车辆均已在陕西、内蒙古和山东等地的矿区投入实际使用,在煤矿井下设备运输及搬运工作中起到了至关重要的作用。

3.2 锂离子蓄电池无轨辅助运输车辆发展概况

防爆锂离子蓄电池采用磷酸铁锂电池单体作为电芯,相比于铅酸蓄电池,其化学活泼性更高,因此,对防爆锂离子蓄电池的安全监管也更为严苛,2014年5月,安标国家矿用产品安全标志中心发布的《矿用隔爆(兼本安)型锂离子蓄电池电源安全技术要求(试行)》《矿用隔爆(兼本安)型锂离子蓄电池电源安全标志管理方案(暂行)》规定,限制锂离子蓄电池最大单体容量不得超过100 A·h,不得在井下充电,同时不能应用于铲装、搬运等作业车辆,仅应用于人员运输和小吨位的物料运输车辆。此阶段,由于防爆锂离子蓄电池辅运车辆由于续航受限,无法满足煤矿井下长距离连续运输作业需求,因此应用较少[11-12]。

2021年6月,安标国家矿用产品安全标志中心发布了《矿用锂离子蓄电池安全技术要求 (试行)》和《矿用防爆锂离子蓄电池电源安全技术要求(试行)》,鼓励防爆锂电池在煤矿井下使用并允许将煤矿井下防爆锂电池单体最大容量从100 A·h扩大至230 A·h,并于2022年逐步下发安标证书,这使得防爆锂离子蓄电池能量密度从55 W·h/kg提升至95 W·h/kg左右,大大提升了车辆续航里程,使得防爆锂离子蓄电池车辆得到了跨越式发展。

3.3 防爆蓄电池动力技术发展

新能源动力技术方面,我国相关企业开发了新一代大容量防爆锂离子蓄电池,电池能量密度可提高20%,结合电池主动均衡控制技术,车辆续驶里程有效提升20%以上,有效改善了蓄电池辅运车辆续航里程短的问题;通过对防爆铅酸蓄电池充电设备与技术进行研发创新,在防爆铅酸蓄电池智能充电技术上实现了电池高效充电,有效提升了电池循环使用次数,降低了维护次数。目前,我国相关企业正探索煤矿专用高可靠、大容量新型石墨烯超级电容电池技术及电容管理技术,并编制防爆锂离子蓄电池充电、换电团体标准以及矿用防爆铅酸蓄电池运输车辆行业标准。

3.4 牵引逆变交流变频调速技术

重型蓄电池搬运车辆主要采用交流异步电机驱动,整车配套研发了DC128V、DC240V等级22~110 kW的低压大电流矿用级牵引变频器,最高效率达95%以上,且效率90%以上高效区工况占比超过90%,优于行业的“双85%”标准,整体性能指标超过进口同类产品。牵引控制系统采用速度传感器矢量控制策略,具备下坡自动限速功能,有效保证了重载车辆下坡的安全性,同时实现能量的实时回收,变频调速系统较宽的调速范围和交流电机免维护等优点满足煤矿井下恶劣复杂的运行工况。

3.5 分布式多轮驱动转矩协同控制技术

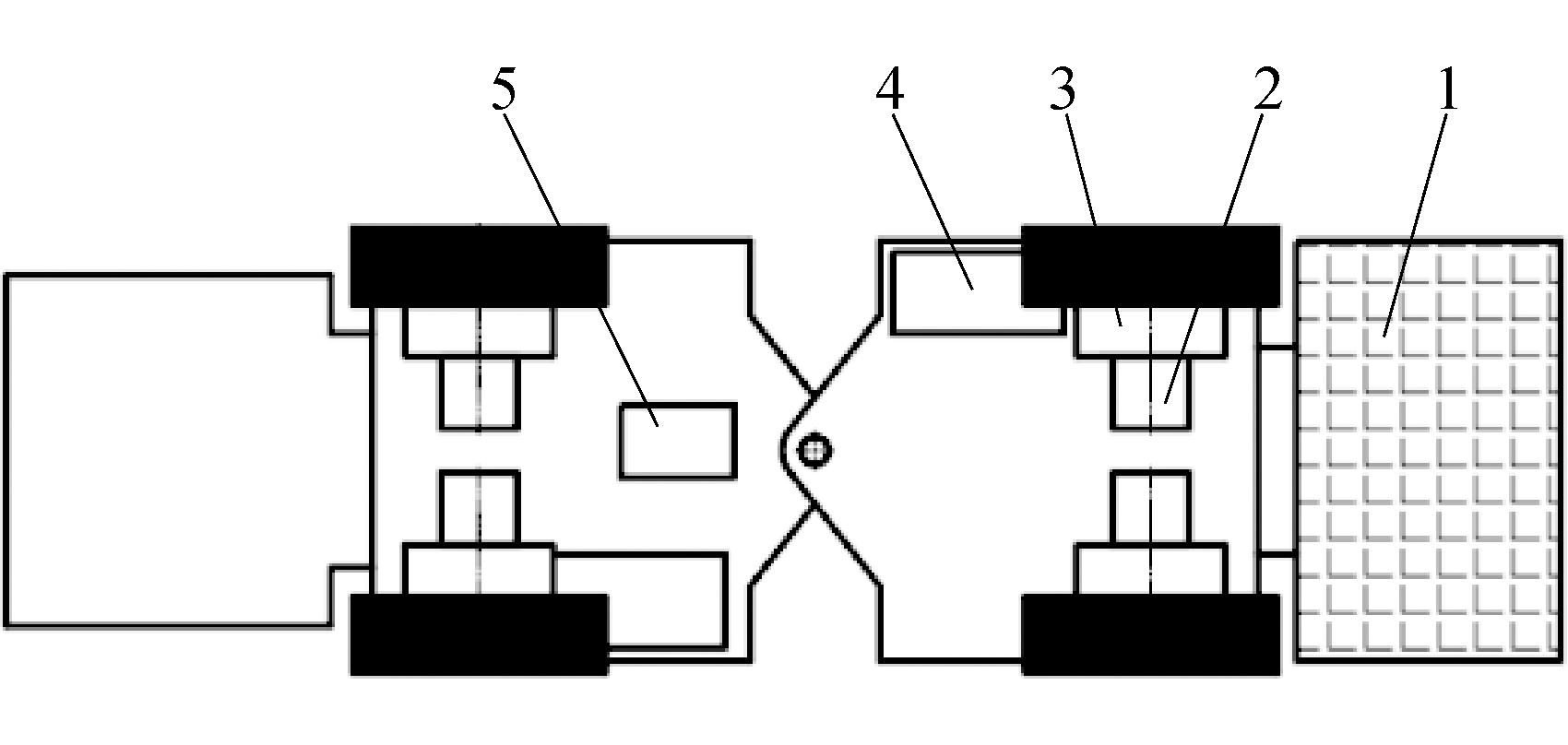

为更好地适应井下复杂作业工况,提升辅运车辆的综合驱动性能,近年来新研发的电驱动辅运车辆采用了多电机分布式驱动方式,将动力单元柔性分配到轮边独立驱动轮上,通过缩短传动路线、减少传动元部件、攻关多电机转矩协同控制技术以及优化匹配传动控制策略,提升了电驱动车辆的能量转化效率,车辆续航里程提升20%以上。分布式多轮驱动整车布置结构如图4所示。

1-蓄电池;2-牵引电机;3-减速器;4-电控箱;5-辅助电机

图4 分布式多轮驱动整车布置结构

4 智能化技术在无轨辅助运输装备中的应用

随着我国煤矿机械装备的快速发展,煤矿企业开始向数字矿山和智慧矿山迈进。将自动化、智能化等先进技术理念应用于煤矿井下无轨辅助运输领域,可提高无轨辅助运输系统的安全性、可靠性,对实现减人提效、降低污染排放和推动煤矿技术革新具有重要意义[13-15]。

4.1 车辆智能健康管理系统

车辆智能健康管理系统是智能化技术应用的关键一环,通过车辆控制系统的硬件搭建和软件管理,建立车辆智能健康管理系统,主要分为感知层、信息中间层、网络层和应用层。通过对车辆运行数据的采集、存储、分析和整理,可进行车辆定位、远程对讲、运行等信息管理以及整车故障诊断、健康预测、车辆全生命周期管理,实现辅运车辆的配件管理、成本统计、维修进度和维护保养信息化,有力推动了无轨辅助运输智能化进程。车辆智能健康管理系统架构如图5所示。

图5 车辆智能健康管理系统架构

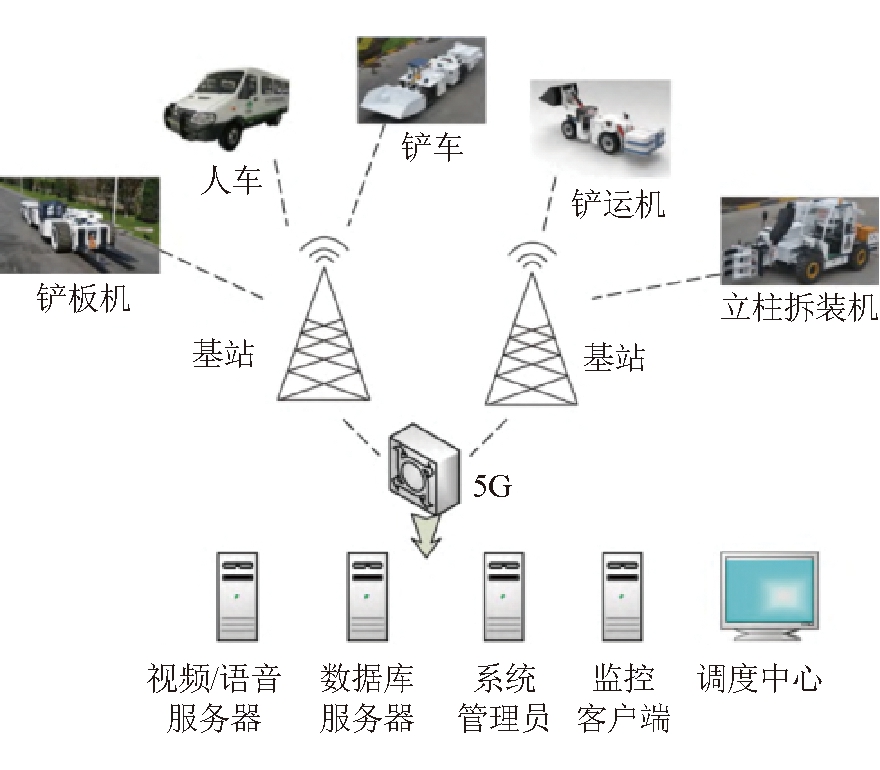

4.2 矿井辅助运输一体化管控系统

传统矿井通常存在物资管理复杂、车辆调度低效、车辆行驶安全性差和信号闭锁等问题,因此,实现矿井辅助运输一体化管控可进一步提高矿井运行效率和运行安全性。

辅助运输一体化系统包含车辆运行精确定位、交通信号管控、车辆运行数据无线传输、车辆运行状况实时视频监控、车辆运行调度指挥、地理信息系统、综合运营管理等功能,与生产系统对接,全面提升矿井运行效率,实现减员增效,矿井无轨辅助运输调度系统示意如图6所示。

图6 矿井无轨辅助运输调度系统示意

4.3 智能辅助驾驶系统

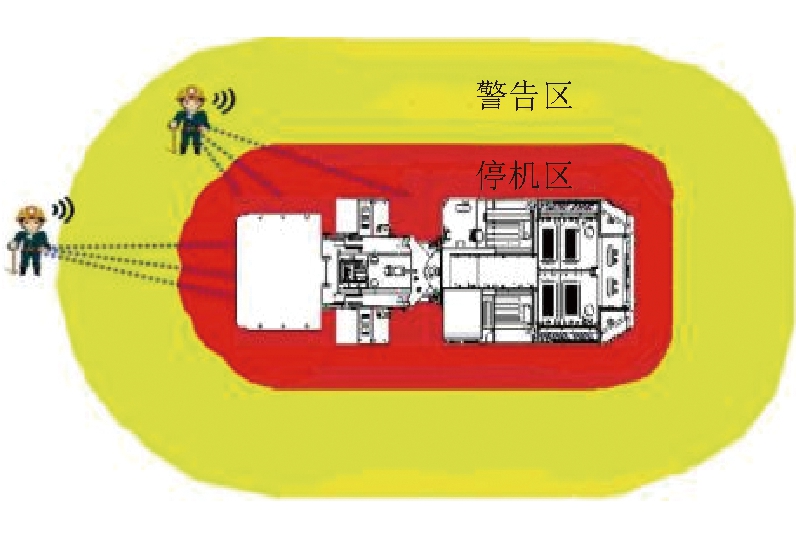

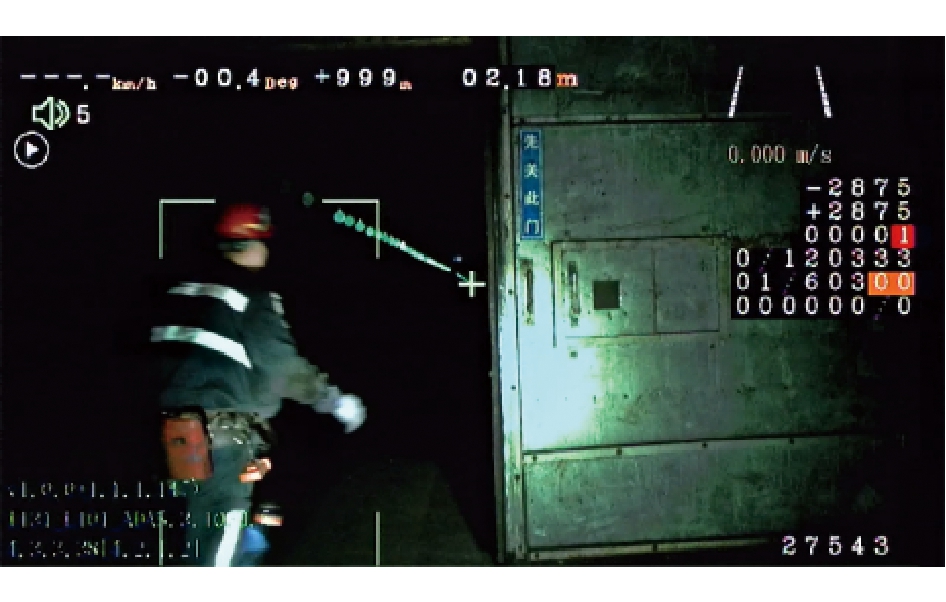

(1)人员接近预警系统。针对井下复杂作业情况,无轨辅助运输装备采用人员接近防护系统,通过及时提示警示,实现信息超前反馈,在危险发生前做出有效应对措施,大大提高了煤矿井下作业人员安全性。人员接近预警系统示意如图7所示。

图7 人员接近预警系统

人员接近预警系统采用UWB定位技术,识别精度小于30 cm,与矿工佩戴的矿灯、识别卡、标识腕带等进行关联,可实现人车/车车之间中远距离警告、近距离危险警示以及接近停车三级预警防护,当人员靠近设备危险范围时,可进行报警,若人员继续接近,车辆可实现自动停机,以保障作业人员安全。

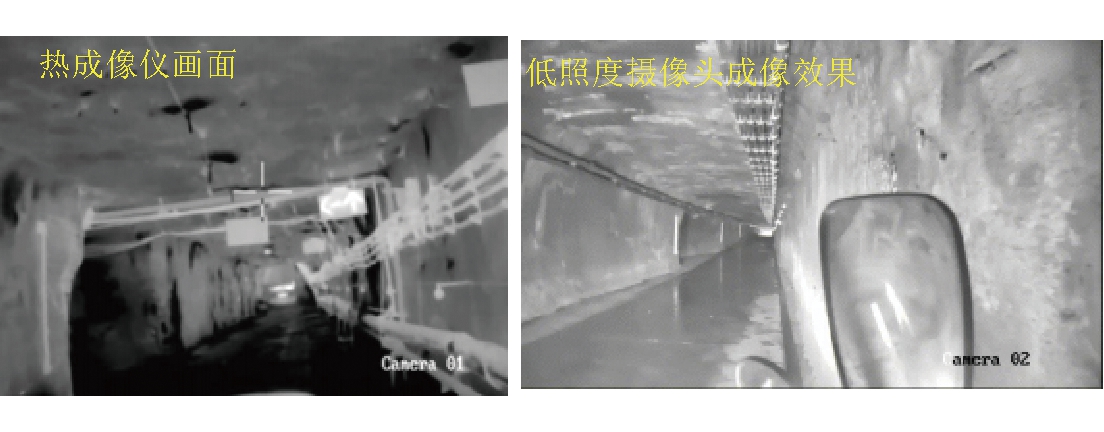

(2)机器视觉系统。机器视觉系统通过视觉传感器将识别目标转换为图像信号传输至图像处理系统,提取目标特征并将其特征转化为数字信号,中央控制系统根据数字信号对目标物进行判别并控制设备动作。

针对井下昏暗和较高粉尘的作业环境,研制低照度高清视频传感器,开发高效视觉识别系统,实现了辅运车辆360°全景影像系统、障碍物监测、车辆通过性及巷道路牌标识识别和危险驾驶行为预警等场景应用。低照度环境高清视频识别界面如图8所示,障碍物视觉识别界面如图9所示。

图8 低照度环境高清视频识别界面

图9 障碍物视觉识别界面

其中,通过性及路边监测系统可向驾驶员提供行车巷道的高度、宽度、路标识别信息和偏航预警,保证车辆安全运行;驾驶行为识别预警系统可监测驾驶员非正常行驶的状态,并发出预警。在煤矿井下采用视觉技术,减轻了驾驶员劳动强度,提升了行车安全性。

4.4 复杂作业场景车辆遥控和自主运行技术

(1)车辆遥控驾驶系统。井下车辆作业时,由于光线昏暗、环境粉尘颗粒等原因,常需驾驶人员和辅助指挥人员进行配合,存在效率低、安全性差等问题。为了实现危险环境下的安全作业和自动驾驶及有人驾驶的应急接管,山西天地煤机装备有限公司通过智能控制系统完成电液系统、数据传输系统和视频监控的协同控制,集成了智能调度与管理系统、作业管理系统、车辆线控系统、无人驾驶场景仿真系统、远程驾驶系统及车路协同感知系统等多种核心技术,开发出了自动操作系统,实现了防爆辅运车辆的遥控驾驶,可完成车辆的启停、行走、作业、运输和通信等功能,提高了作业安全性,对井下智能化作业具有重要意义。

(2)自主运行技术。目前,许多大型高产高效煤矿采用了大量无轨辅助运输车辆,不同于运营路面无人驾驶系统,井下巷道狭长、视线差、岔路多,且处于GPS信号盲区,自动驾驶技术推进难度较大。山西天地煤机装备有限公司采用机载多传感器技术融合和车路协同辅助相结合的井下专用技术方案,研发了防爆车辆线控底盘、视觉SLAM系统、自主行走、定位导航、路径规划等关键技术,实现了包括指挥车、人员运输车、物料运输车等辅运车辆在井下固定路线的无人驾驶运行。

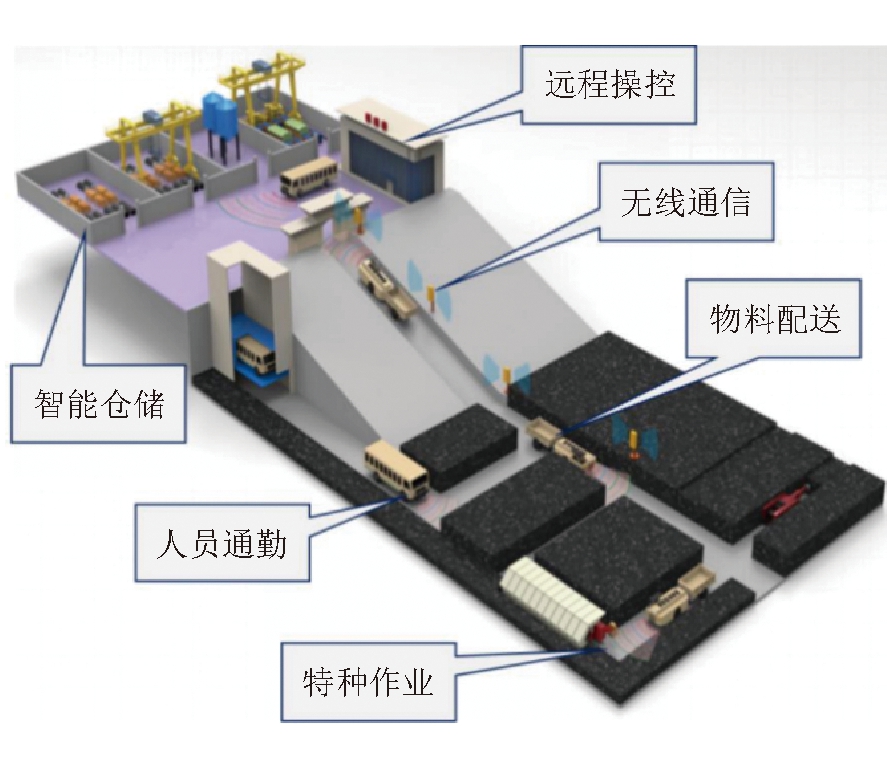

4.5 矿井智能化辅运系统

在智慧煤矿建设的大背景下,未来可研发集装箱标准化运输和自动装卸接驳技术,实现无人安全、及时高效、精准节约的井下全面无人物流配送,将辅助运输系统融入矿井总体架构,形成涵盖人员通勤、智能仓储、物料配送、设备搬运等场景的无轨辅助运输系统整体解决方案,进一步推动煤矿井下智能化建设进程。智能化辅运系统示意如图10所示。

图10 智能化辅运系统示意

5 无轨辅助运输行业现存的技术难题

我国煤矿无轨辅助运输经历了多年的发展,辅助运输装备与技术已得到了长足的进步与发展,技术水平已走在国际前列。然而目前依旧有众多突出技术难题需要进一步研究和解决,主要包括以下4个方面。

5.1 防爆柴油机车辆尾气降低排放技术难题

随着以柴油机为动力的辅运车辆在煤矿井下的大量应用,导致其排放污染问题尤为突出,危害井下作业人员身心健康。目前我国煤矿井下已经全面实现由非道路国Ⅱ排放向国Ⅲ排放无轨胶轮车的升级换代,但随着地面非道路移动机械开始全面实施国Ⅳ排放标准,以及国家“双碳”目标措施的推进,可以预见未来煤矿井下防爆柴油机车辆的排放要求必然进一步提升,因此研究符合防爆要求,能够适应煤矿井下车辆配套要求且符合国Ⅳ排放标准的防爆柴油机相关技术成为技术发展的必然要求。

5.2 新能源辅运车辆续航里程提升技术难题

目前,搭载铅酸蓄电池的重型车辆设计续航里程通常为40 km左右,在实际使用中续航里程可能缩短至30 km左右,且充电时间基本在8 h左右,时间成本浪费严重;而防爆锂离子蓄电池常用在运人、运料等轻型车辆上,随着防爆锂离子蓄电池单体最大允许容量扩至230 A·h,加之锂离子蓄电池组配技术及BMS管理等技术的不断优化,防爆锂离子蓄电池车辆续航里程已由80 km 左右升至150 km左右,但在部分地形条件差、工作温度较低的场景下使用时续航缩水严重,仍不能完全满足煤矿长距离运输作业需求。因此,攻关电池充放电性能、运行节能、车辆轻量化、电池快充和快换等关键技术,成为发展防爆蓄电池辅运车辆的发展方向。

5.3 井下智能辅助驾驶技术难题

井下环境昏暗、视线差、颗粒物和粉尘物较多,严重影响无轨辅助运输车辆驾驶人员的视野,研制辅运车辆智能辅助驾驶功能成为重点,而在运营道路上应用的辅助驾驶传感器不能完全适应井下特定的作业环境,因此为保障防爆车辆安全运行,须攻关车辆健康管理、全景影像监测、驾驶员状态识别、人员接近预警、障碍物监测、防撞预警、车辆运行环境监测等关键技术。

5.4 相关标准体系不足难题

目前,防爆锂离子蓄电池类无轨辅助运输装备所采用的标准主要是根据地面锂离子蓄电池车辆制定的《煤矿用防爆锂离子蓄电池无轨车辆安全技术要求》(试行)。防爆铅酸电池类无轨辅助运输装备也没有专用的行业统一标准,其主要依据标准为《防爆柴油机通用技术条件》(MT/T 989-2006)和《地下铲运机》(JB/T 5500)。

在蓄电池标准方面,矿用防爆锂离子单体电池参照的标准是根据路面电动汽车锂离子电池标准《电动汽车用锂离子蓄电池》(QC/T 743-2006),并结合矿井特殊环境要求所制定的《矿用锂离子蓄电池安全技术要求》(暂行)标准和《矿用隔爆(兼本安)型锂离子蓄电池电源安全技术要求》(暂行)标准。防爆铅酸蓄电池标准参照《煤矿用特殊型铅酸蓄电池》(MT 658-2011)执行。

新能源辅运装备的相关技术标准目前停留在技术要求约束阶段,尚未形成统一的标准规范,导致新能源车型的研发与推广受到一定限制。因此,形成统一的国家或行业标准已迫在眉睫。

6 总结与展望

目前,我国煤矿无轨辅助运输技术有了长足的发展,已经具备较为成熟的运人运料车、特种作业车和重型搬运车自研能力,实现了井下辅运作业全覆盖,在提高我国煤矿高产高质发展中起到了重要作用。

(1)矿用新能源无轨辅助运输装备的行业标准亟待完善,目前参照的标准主要为运营路面防爆标准和煤矿防爆标准叠合。制定完善的煤矿井下电池和新能源装备防爆标准是推进绿色能源顺利进驻煤矿作业的核心一环,因此,制订适用防爆新能源车辆的新标准刻不容缓。

(2)在动力系统攻关方面,防爆柴油机清洁燃烧技术的发展已取得很大进步,但应认识到,随着对环境问题和人员健康的日益重视,加快了对更加清洁的发动机燃烧处理技术的需求。蓄电池辅运车辆动力系统需重点攻关大容量防爆电池和快速充换电技术,只有综合续航里程能基本满足煤矿井下作业需求,蓄电池辅运车辆才能得到全面发展和应用。

(3)在高效传动匹配、车辆驱动控制和安全制动等关键技术中,我国科研人员已突破了多项“卡脖子”技术,使我国自主研发的无轨防爆辅运装备得到了巨大发展,未来应继续攻克包括新能源车辆高适应性驱动控制在内的多项关键技术,尽快解决技术中的“疑难杂症”,并寻求在国际中的技术领先。

(4)根据国家政策导向和发展趋势,煤矿井下智能化作业是大势所趋,车辆智能健康管理系统、矿井辅助运输一体化管控系统、智能辅助驾驶系统、复杂作业场景车辆遥控和自主运行技术是实现煤矿井下作业安全绿色、智能高效的核心,加紧研发更加成熟和高效的智能化技术对全面建成智能矿山具有重要意义。

(5)目前,我国煤矿无轨辅助运输技术已实现井下辅运作业全覆盖。在国家大力发展煤矿智能化的新形势下,攻克国Ⅳ标准防爆柴油机技术、新能源车辆高适应性驱动控制技术、智能辅助驾驶技术和无人驾驶技术等难题,提升辅运装备的可靠性及智能化水平,是我国无轨辅助运输技术未来发展的主要方向。

[1] 贺佑国,李文革,李艳强. 世界煤炭工业发展综论[J]. 中国煤炭,2021,47(1):126-135.

[2] 周密林.矿用纯电动防爆车辆发展现状综述[J]. 煤炭工程,2020,52(6):170-173.

[3] 王国法,庞义辉,任怀伟,等.矿山智能化建设的挑战与思考[J]. 智能矿山,2022,3(10):2-15.

[4] 高飞.煤矿井下辅助运输的现状及发展趋势探讨[J]. 当代化工研究,2021(4):14-16.

[5] 葛世荣,鲍久圣,曹国华.采矿运输技术与装备[M]. 北京:煤炭工业出版社,2015.

[6] 魏景生,吴淼.中国现代煤矿辅助运输[M]. 北京:煤炭工业出版社,2016.

[7] 侯刚,王国法,薛宏新,等.煤矿辅助运输自动驾驶关键技术与装备[J].采矿与岩层控制工程学报,2022,4(3):5-17.

[8] 崔宇宣.矿用柴油机防爆技术综述[J].内燃机与配件,2022(21):98-100.

[9] 王渊.防爆柴油机国Ⅲ排放设备的应用及研究[J].煤炭与化工,2021,44(6):79-81.

[10] 谢进.防爆电动无轨胶轮车在神东矿区井下应用研究[J].炭科学技术,2017,45(S2):87-91.

[11] 欧训民,张希良,覃一宁,等.未来煤电驱动电动汽车的全生命周期分析[J].煤炭学报,2010,35(1):6-9.

[12] 任志勇.纯电动防爆车辆续驶里程影响因素研究[J].煤炭科学技术,2019,47(2):150-155.

[13] 李晨鑫,张立亚.煤矿井下网联式自动驾驶技术研究[J].工矿自动化,2022,48(6):49-55.

[14] 鲍久圣,章全利,葛世荣,等.煤矿井下无人化辅助运输系统关键基础研究及应用实践[J].煤炭学报,2023,48(2):1085-1098.

[15] 袁晓明.少人化煤矿井下辅助作业装备及机器人现状与展望[J].智能矿山,2022,3(11):2-7.

Research and application of key technologies of intelligent trackless auxiliary transportation equipment for coal mines

- 相关推荐