动力煤选煤厂宽尺度煤炭干法筛分-深度分选系统研究

时间:2024-07-23 来源:中国煤炭杂志官网 分享:★ 清洁利用 ★

动力煤选煤厂宽尺度煤炭干法筛分-深度分选系统研究

0 引言

我国拥有丰富的煤炭资源,为我国的能源安全和经济发展提供了坚实的基础。截至2023年,我国能源消费总量57.2亿t标准煤,比2022年增长5.7%,其中煤炭消费量增长5.6%,煤炭消费量占能源消费总量比重为55.3%[1]。丰富的煤炭储量为我国提供了可靠的能源基础,也有力支撑了国内的工业生产和能源消费。受国际能源危机的持续影响,煤炭保供的重要性进一步提高,并将在我国新型能源体系构建、新型电力系统建设中发挥重要的支撑保障作用[2-3]。由于动力煤的变质程度较低,直接利用动力煤容易导致严重的环境污染和资源浪费,煤炭作为我国主要能源之一,其高效、清洁的利用对于降低环境污染、减少资源浪费至关重要[4-6]。通过改进煤炭的分选技术,可以提高动力煤的分选效果,减少废弃物的产生,达到更有效利用煤炭资源的目的[7-9]。

相关学者针对筛分分选技术进行优化,进一步提高了煤炭筛分和分选效果。潘淼等[10]提出了刚柔耦合弹性筛分方法,揭示了刚柔耦合弹性筛分机理,实现了粘湿动力煤3 mm的干法高效筛分;JIANG H S、HUANG L等[11-13]通过多因素试验设计建立了筛分效率与激振参数之间的二次多项式模型,研究了激振力系数和激振跨距等参数的协同作用,实现了预测模型验证和筛分过程的优化设计;KUMAR S等[14]研究了工艺变量对跳汰性能的影响,采用了三因素三水平的Box -Behnken实验设计和响应面法(RSM)来分析跳汰分选的性能行为;ALOK T等[15]通过改变进料尺寸、水流率和进料速率进行跳汰试验,研究了细粒动力煤跳汰分选,通过Nelder -Mead多维模式搜索算法进行优化研究,开发了能够准确预测浓缩物的灰分含量和产率的统计模型;赵鹏等[16]针对选煤厂跳汰机分选系统中存在的一段分选密度较高、排矸效果较差等问题,通过调节风阀系统的进气期参数和膨胀期参数以改善分选效果,提升了跳汰机的分选效果。

本文旨在深入研究煤炭分选技术,尤其关注振动筛和智能跳汰分选机的应用,为提高动力煤的分选效果提出筛分分选优化措施,以期实现煤炭资源的高效清洁利用。

1 原煤特性研究

1.1 煤样物化特性

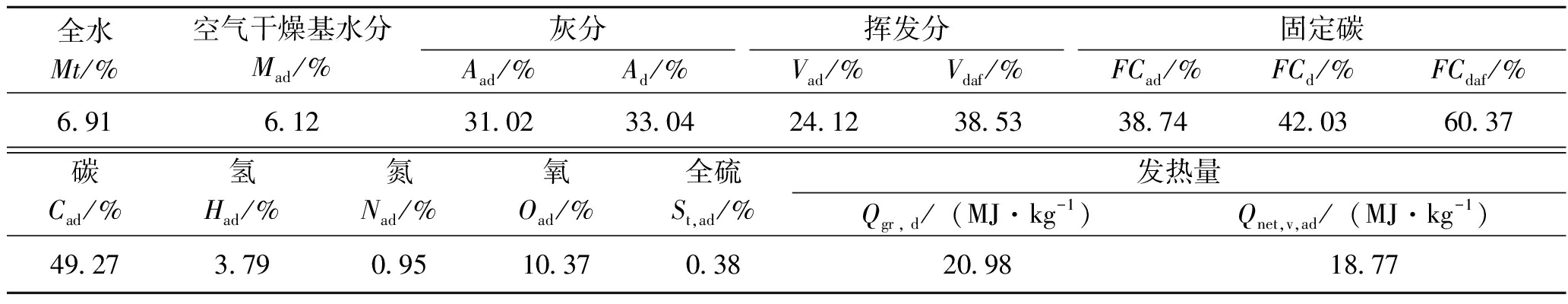

选取国能准能集团动力煤选煤厂入选原煤为试验煤样,其工业分析、元素分析及发热量见表1。

表1 煤样的工业分析、元素分析及发热量

全水Mt/%空气干燥基水分Mad/%灰分Aad/%Ad/%挥发分Vad/%Vdaf/%固定碳FCad/%FCd/%FCdaf/%6.916.1231.0233.0424.1238.5338.7442.0360.37碳Cad/%氢Had/%氮Nad/%氧Oad/%全硫St,ad/%发热量Qgr, d/(MJ·kg-1)Qnet,v,ad/(MJ·kg-1)49.273.790.9510.370.3820.9818.77

由表1可以看出,空气干燥基全硫含量0.38%,干燥无灰基挥发分38.53%,干燥基固定碳含量42.03%,干燥无灰基固定碳含量60.37%,空干基高位发热量18.77 MJ/kg,属高灰分(HA)、特低硫(SLS)、高挥发分(HV)、低固定碳(LFC)、中低发热量(MLQ)煤。原煤中黄铁矿硫占总硫分的50.0%,有机硫占全硫分的42.5%、硫酸盐硫占全硫的比例为7.5%,可以看出原煤中硫以黄铁矿硫为主,在选煤过程中可以有效脱除该部分无机硫。

原煤中主要有害元素磷、氯的含量分别为0.022%、0.027%,稀有元素汞、砷、氟的含量分别为0.302、1.000、190.000 μg/g,属低磷(磷含量 0.010%~0.050%)、特低氯(氯含量≤0.5%)、中汞(汞含量0.250~0.600 μg/g)、特低砷(砷含量≤4 μg/g)、低氟(氟含量100~200 μg/g)煤。

可磨性指数HGI为67,属于中等可磨煤(MG),矿物成分以高岭石为主,煤灰变形温度DT>1 500 ℃,为不熔类型煤灰,其成分以氧化物形式存在的主要是Al2O3、SiO2、CaO、SO3和Fe2O3等。

1.2 粒度组成分析

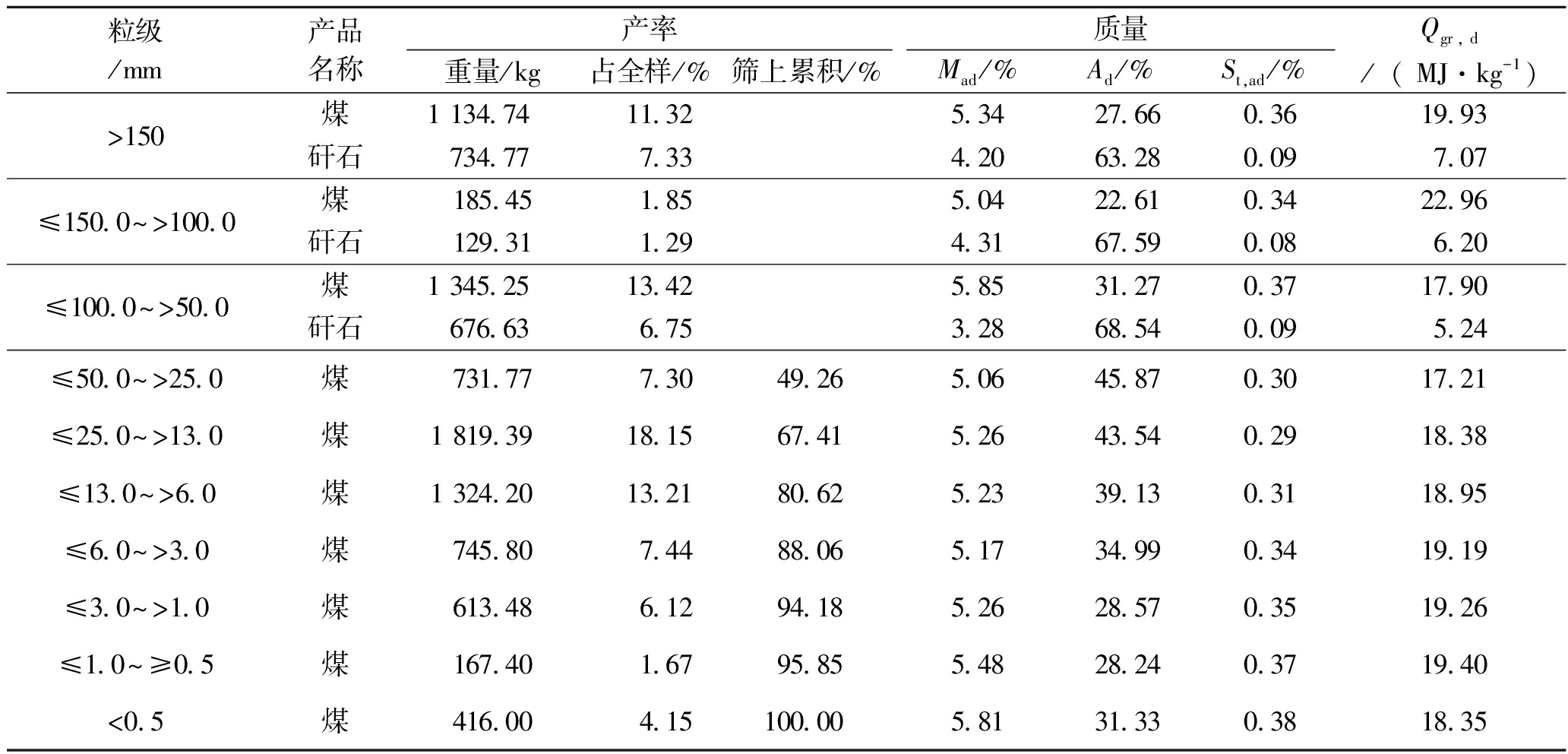

依据国家标准《煤炭筛分试验方法》(GB/T477-2008)相关规定进行筛分试验,测定煤的粒度组成、各粒级产物的水分、灰分、硫分以及发热量等指标,煤样制备过程严格执行《煤样的制备方法》(GB 474-2008)规定,本筛分试验所产生粒级为>150.0 mm、≤150.0~>100.0 mm、≤100.0~>50.0 mm、≤50.0~>25.0 mm、≤25.0~>13.0 mm、≤13.0~>6.0 mm、≤6.0~>3.0 mm、≤3.0~>1.0 mm、≤1.0~≥0.5 mm、<0.5 mm。原煤筛分试验粒度组成分析结果见表2。

表2 原煤筛分试验

粒级/mm产品名称产率重量/kg占全样/%筛上累积/%质量Mad/%Ad/%St,ad/%Qgr, d/( MJ·kg-1)>150煤1 134.74 11.325.3427.660.3619.93矸石 734.77 7.334.2063.280.097.07 ≤150.0~>100.0煤 185.45 1.855.0422.610.3422.96矸石 129.31 1.294.3167.590.086.20 ≤100.0~>50.0煤1 345.25 13.425.8531.270.3717.90矸石 676.63 6.753.2868.540.095.24 ≤50.0~>25.0煤 731.77 7.3049.265.0645.870.3017.21≤25.0~>13.0煤1 819.3918.1567.415.2643.540.2918.38≤13.0~>6.0煤1 324.2013.2180.625.2339.130.3118.95≤6.0~>3.0煤 745.80 7.4488.065.1734.990.3419.19≤3.0~>1.0煤 613.48 6.1294.185.2628.570.3519.26≤1.0~≥0.5煤 167.40 1.6795.855.4828.240.3719.40<0.5煤 416.00 4.15100.005.8131.330.3818.35

根据筛分试验结果绘制各粒级原煤与灰分的关系曲线,各粒级原煤与灰分的关系曲线如图1所示。

图1 各粒级原煤与灰分的关系曲线

由表2和图1经过计算可知,原煤灰分为40.43%,属特高灰煤;主导粒级为>50 mm,占比41.96%,>50 mm可见矸含量15.37%,含矸量等级属高矸;>50 mm原煤灰分为42.62%,<50~≥0.5 mm原煤灰分为38.84%,其灰分随着粒度的降低而降低;<0.5 mm原生煤泥含量4.15%,其灰分有所升高,说明矸石出现泥化现象;<3 mm原煤含量11.94%,灰分为29.48%,发热量为18.97 MJ/kg,可作为混煤产品。

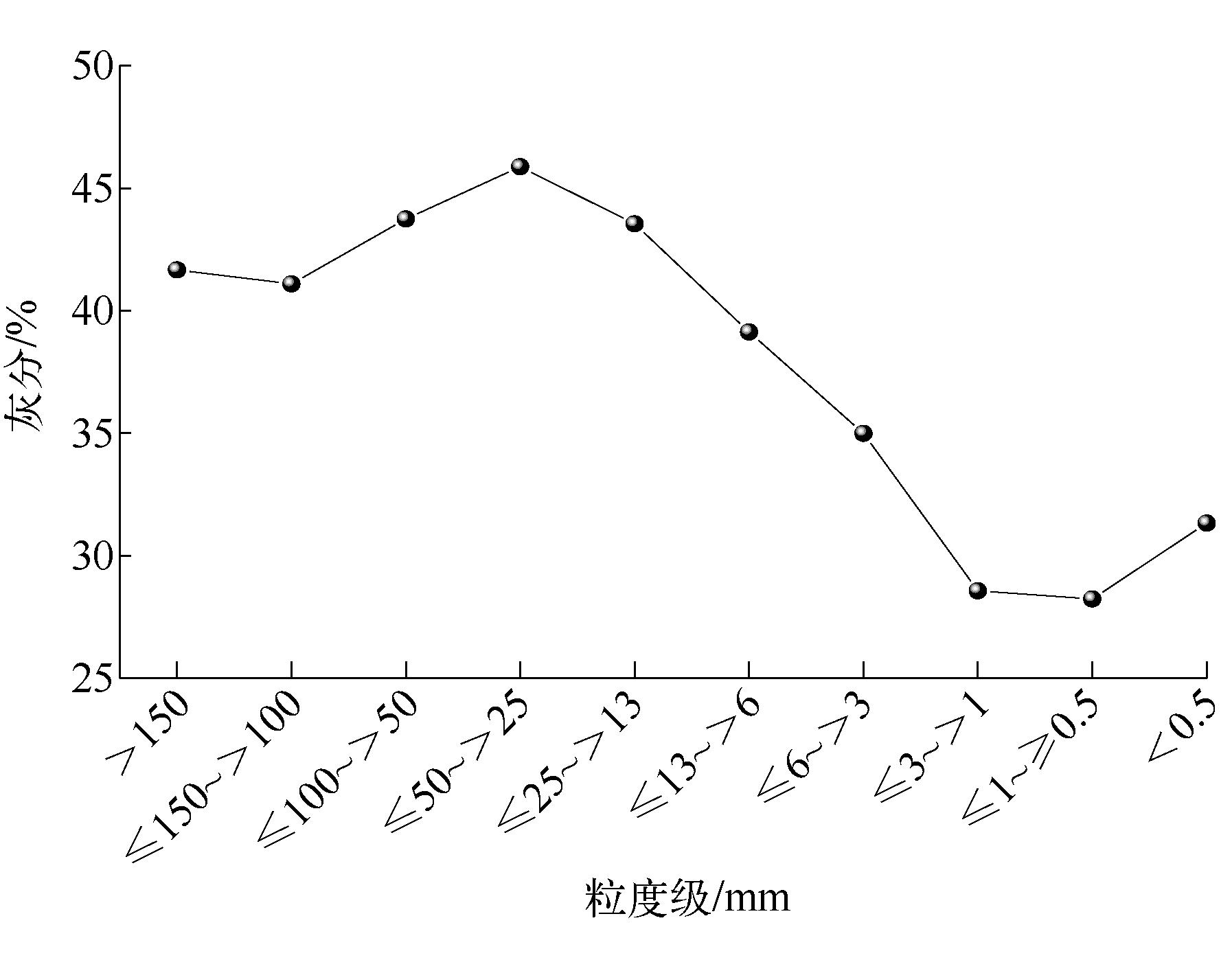

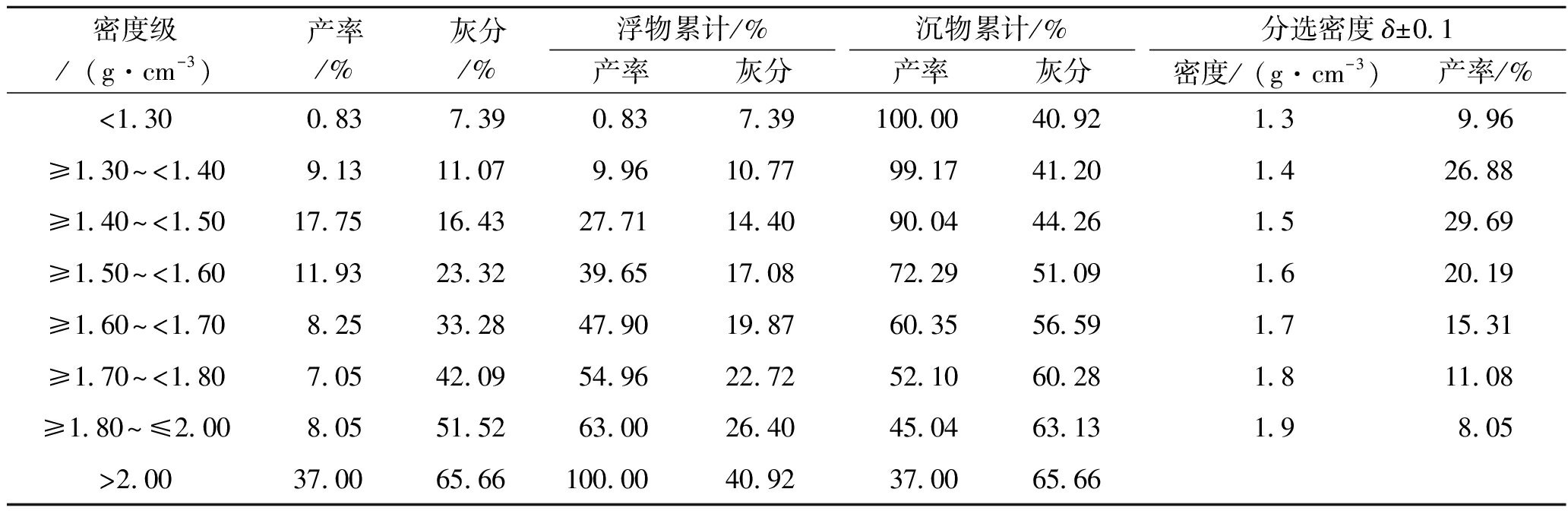

1.3 可选性分析

煤可选性指的是按所要求的产品质量,从原煤中分选出精煤产品的难易程度,其原煤的密度组成和对产品的质量要求是最主要的2个因素。当采用的理论分选密度小于1.70 g/cm3,以扣除沉矸(>2.00 g/cm3)为100%计算δ±0.1含量;当采用的理论分选密度大于或等于1.70 g/cm3,以扣除低密度物(<1.50 g/cm3)为100%计算δ±0.1含量。>0.5 mm粒级原煤浮沉试验见表3。

表3 >0.5 mm粒级原煤浮沉试验

密度级/(g·cm-3)产率/%灰分/%浮物累计/%产率灰分沉物累计/%产率灰分分选密度δ±0.1密度/ (g·cm-3)产率/%<1.30 0.83 7.390.83 7.39100.0040.921.3 9.96≥1.30~<1.40 9.1311.079.9610.77 99.1741.201.426.88≥1.40~<1.5017.7516.43 27.7114.40 90.0444.261.529.69≥1.50~<1.6011.9323.32 39.6517.08 72.2951.091.620.19≥1.60~<1.70 8.2533.28 47.9019.87 60.3556.591.715.31≥1.70~<1.80 7.0542.09 54.9622.72 52.1060.281.811.08≥1.80~≤2.00 8.0551.52 63.0026.40 45.0463.131.9 8.05>2.0037.0065.66100.0040.92 37.0065.66

由表3可知,>0.5 mm粒级原煤灰分为40.92%,煤泥产率为3.04%、煤泥灰分为36.42%,原煤主导密度级为≥1.40~<1.60 g/cm3和>2.00 g/cm3,其含量分别为29.68%和37.00%,灰分分别为19.20%和65.66%,其他各密度级产率分布相对均匀,<1.30 g/cm3含量偏低。

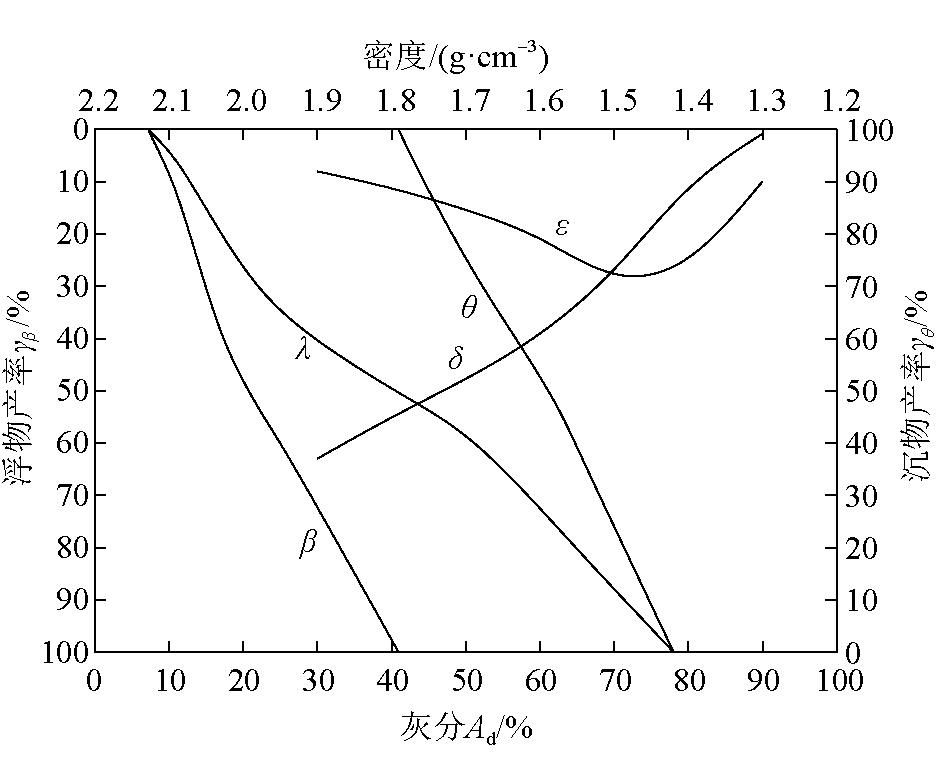

由表3绘制出>0.5 mm粒级原煤的可选性曲线如图2所示。

λ-灰分特性曲线;β-浮物曲线;θ-沉物曲线;δ-密度曲线;ε-δ±0.1曲线

图2 >0.5 mm粒级原煤可选性曲线

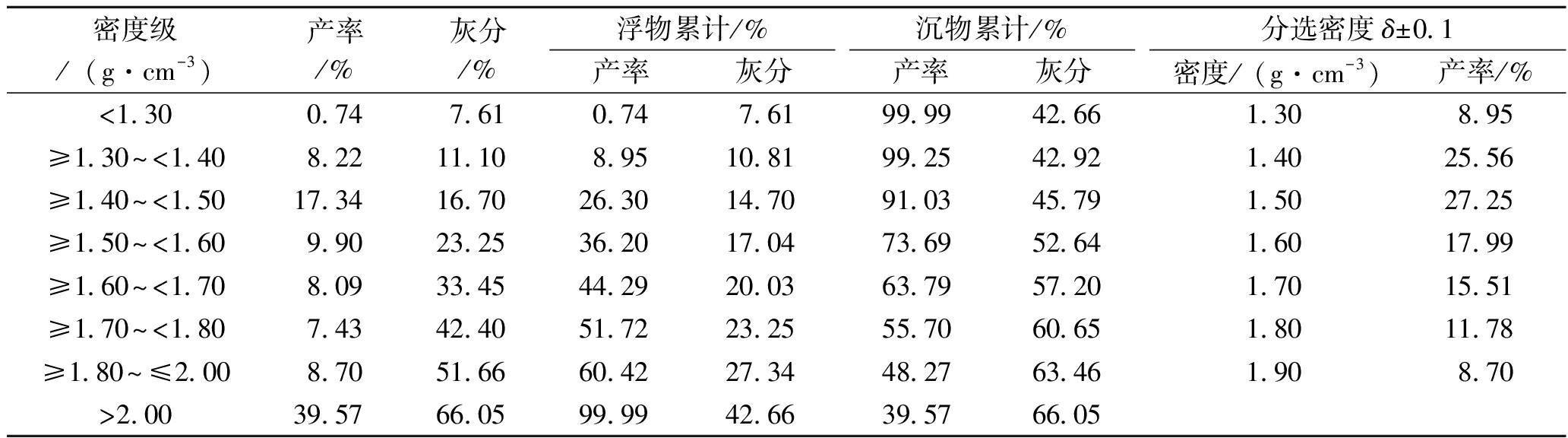

以精煤理论灰分15%、17%、20%、23%为基准,由图2的原煤可选性曲线可以得出,>0.5 mm粒级原煤可选性理论分选指标见表4。

表4 >0.5 mm粒级原煤可选性理论分选指标

精煤理论灰分/%理论分选密度/(g·cm-3)精煤理论产率/%δ±0.1含量/%可选性等级151.5330.2641.71极难选171.6039.2433.25难选201.7148.1723.65较难选231.8055.2515.37中等可选

由表4可以看出,当精煤灰分为15%、理论分选密度为1.53 g/cm3时,理论精煤产率为30.26%,其理论分选密度小于1.70 g/cm3,扣除沉矸(>2.00 g/cm3)后δ±0.1含量为41.71%,由《煤炭可选性评定方法》(GB/T 16417-2011)可知可选性为极难选;当精煤灰分为17%、理论分选密度为1.60 g/cm3时,理论精煤产率为39.24%,扣除沉矸(>2.00 g/cm3)后δ±0.1含量为33.25%,可选性为难选;当精煤灰分为20%、理论分选密度为1.71 g/cm3时,理论精煤产率可达到48.17%,扣除沉矸(>2.00 g/cm3)后分选密度±0.1含量为23.65%,可选性为较难选;当精煤灰分为23%、理论分选密度为1.80 g/cm3时,理论精煤产率可达到55.25%,扣除低密度物(<1.50 g/cm3)后δ±0.1含量为15.37%,此时可选性为中等可选。

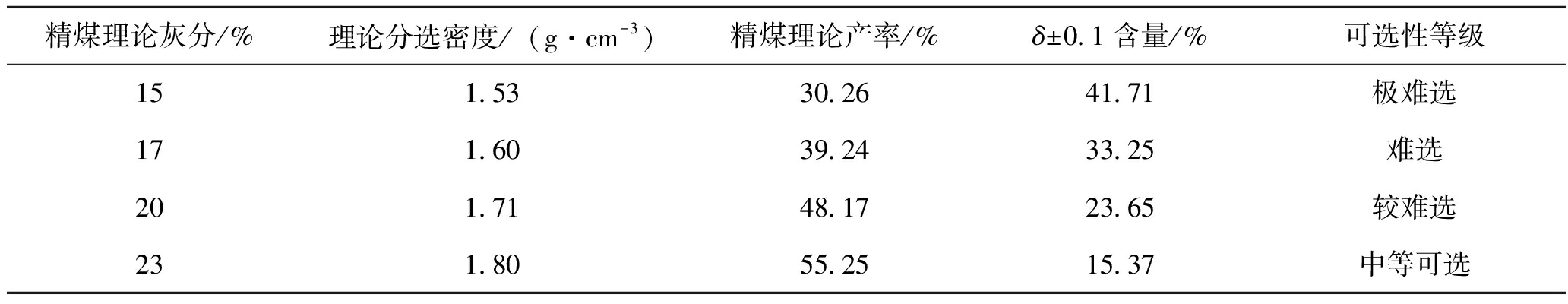

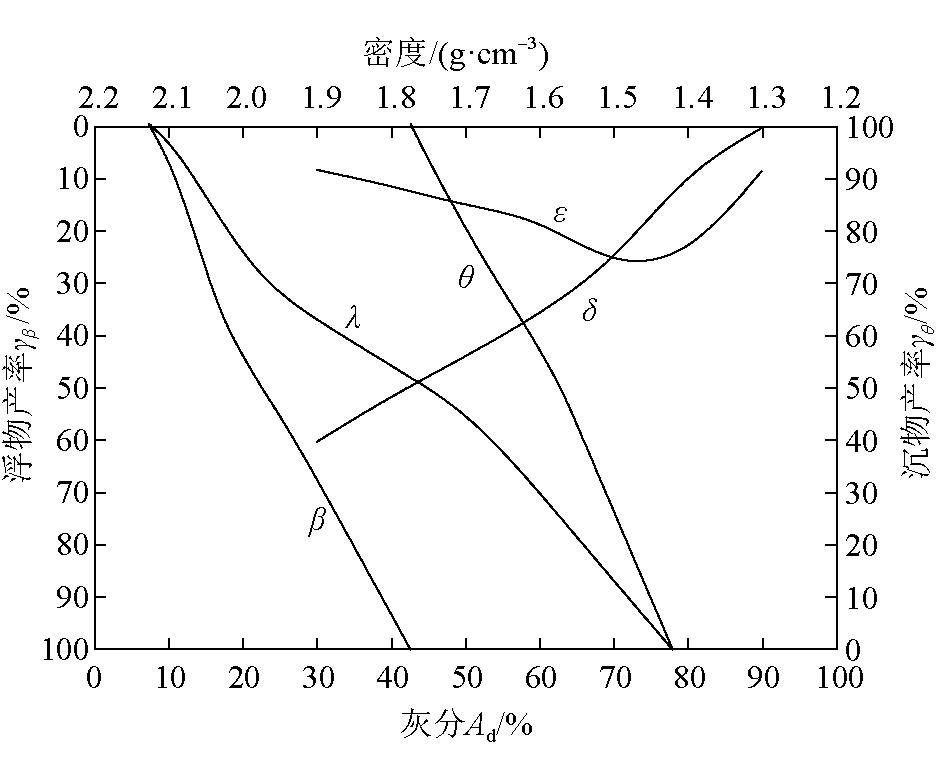

针对选煤厂现场的实际分选工艺,对>6 mm粒级原煤浮沉试验进行了数据处理及综合分析,依据《煤炭可选性评定方法》(GB/T 16417-2011)对上述粒级原煤的可选性进行了评定。>6 mm粒级原煤浮沉试验见表5。

表5 >6 mm粒级原煤浮沉试验

密度级/(g·cm-3)产率/%灰分/%浮物累计/%产率灰分沉物累计/%产率灰分分选密度δ±0.1密度/ (g·cm-3)产率/%<1.30 0.74 7.61 0.74 7.6199.9942.661.30 8.95≥1.30~<1.40 8.2211.10 8.9510.8199.2542.921.4025.56≥1.40~<1.5017.3416.7026.3014.7091.0345.791.5027.25≥1.50~<1.60 9.9023.2536.2017.0473.6952.641.6017.99≥1.60~<1.70 8.0933.4544.2920.0363.7957.201.7015.51≥1.70~<1.80 7.4342.4051.7223.2555.7060.651.8011.78≥1.80~≤2.00 8.7051.6660.4227.3448.2763.461.90 8.70>2.0039.5766.0599.9942.6639.5766.05

由表5数据可以得出,>6 mm粒级原煤灰分为42.65%,煤泥产率为2.51%、煤泥灰分为36.88%。由表5绘制出>6 mm粒级原煤的可选性曲线如图3所示。

λ-灰分特性曲线;β-浮物曲线;θ-沉物曲线;δ-密度曲线;ε-δ±0.1曲线

图3 >6 mm粒级原煤可选性曲线

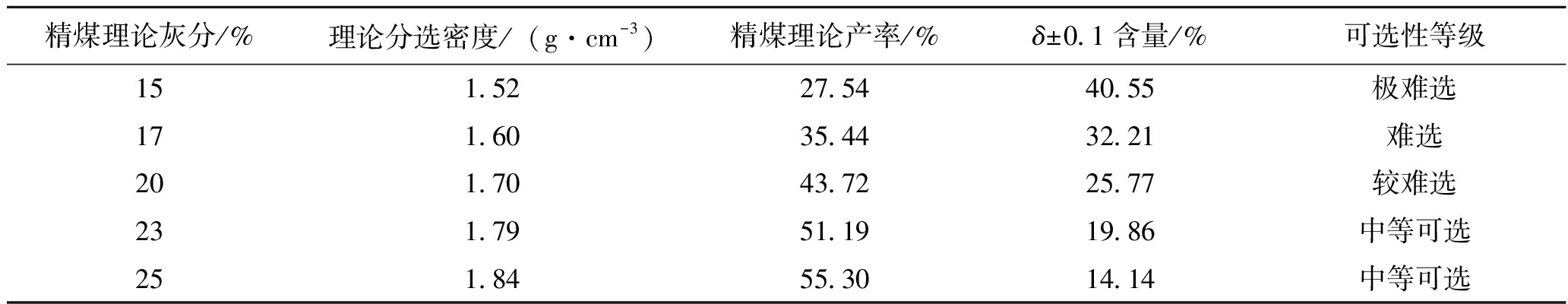

以精煤理论灰分15%、17%、20%、23%、25%为基准,由图3的原煤可选性曲线可得出,>6 mm粒级原煤可选性理论分选指标见表6。

表6 >6 mm粒级原煤可选性理论分选指标

精煤理论灰分/%理论分选密度/(g·cm-3)精煤理论产率/%δ±0.1含量/%可选性等级151.5227.5440.55极难选171.6035.4432.21难选201.7043.7225.77较难选231.7951.1919.86中等可选251.8455.3014.14中等可选

由表6可以看出,当精煤灰分为15%、理论分选密度为1.52 g/cm3时,理论精煤产率可达到27.54%,扣除沉矸(>2.00 g/cm3)后δ±0.1含量为40.55%,可选性为极难选;当精煤灰分为17%、理论分选密度为1.60 g/cm3时,理论精煤产率可达到35.44%,扣除沉矸(>2.00 g/cm3)后δ±0.1含量为32.21%,可选性为难选;当精煤灰分为20%、理论分选密度为1.70 g/cm3时,理论精煤产率为43.72%,扣除沉矸(>2.00 g/cm3)后δ±0.1含量为25.77%,可选性为较难选;当精煤灰分为23%、理论分选密度为1.79 g/cm3时,理论精煤产率为51.19%,扣除沉矸(>2.00 g/cm3)后δ±0.1含量为19.86%,可选性为中等可选;当精煤灰分为25%、理论分选密度为1.84 g/cm3时,理论精煤产率为55.30%,扣除低密度物(<1.50 g/cm3)后δ±0.1含量为14.14%,可选性为中等可选。

2 煤和矸石泥化特性分析

煤和矸石的泥化会影响煤泥水的絮凝沉降,泥化严重时会造成药剂消耗量增加,且需要的沉降面积变大,同时还将影响尾煤泥的压滤脱水,这是选煤过程关注的重点技术问题。

2.1 煤的泥化特性分析

煤的泥化特性采用转筒法进行测定,以模拟选煤过程中煤炭在运输、转载、水浸湿、颗粒摩擦碰撞等过程。依照《煤和矸石的泥化试验方法》(MT/T 109-96)对4份粒级≤100~>13 mm的原煤(25.0±0.5 kg)按照煤水比1∶4进行转筒试验,转筒法煤炭泥化试验装置如图4所示。

图4 转筒法煤炭泥化试验装置

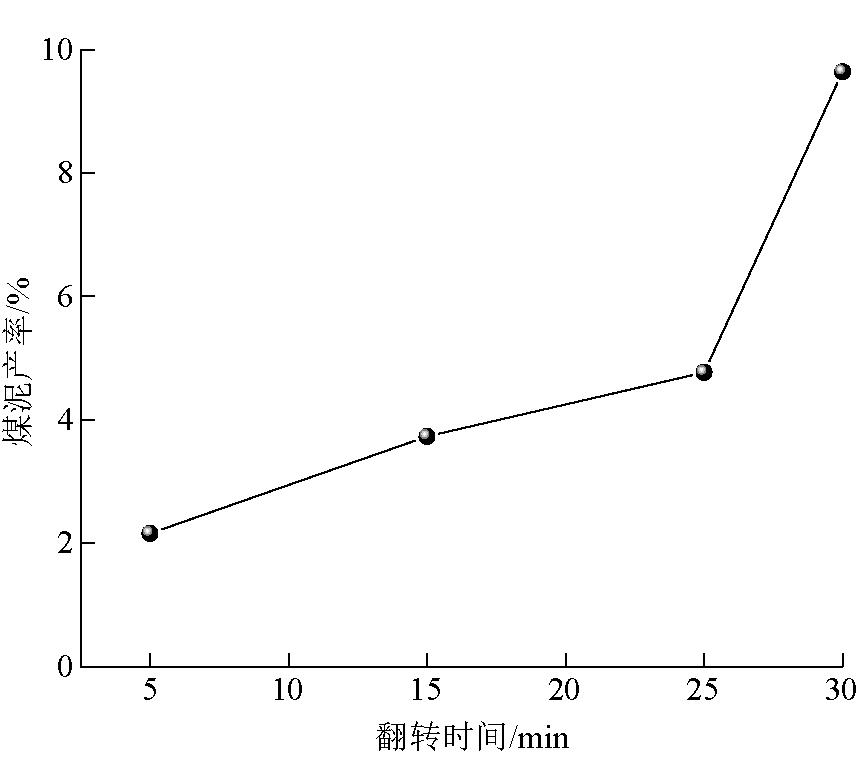

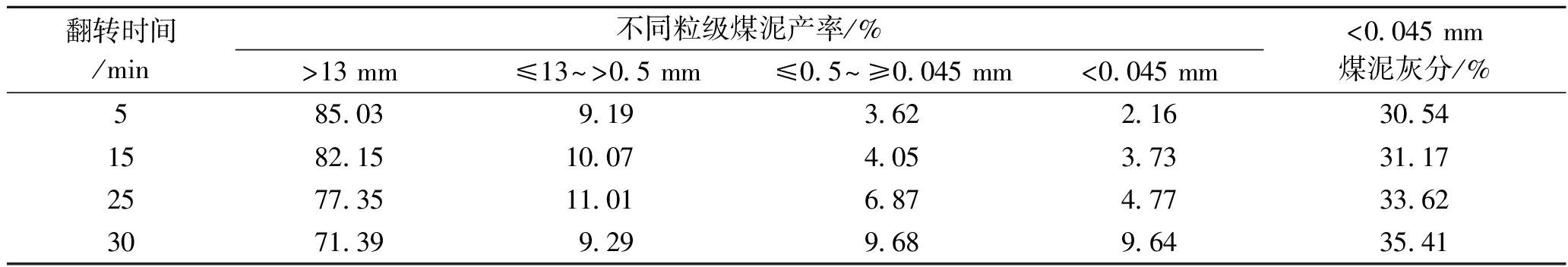

设定转鼓转速为20 r/min,旋转时间分别为5、15、25、30 min,对产品进行13、0.5、0.045 mm筛分,称量并计算各粒级产率,测试粒级<0.045 mm细泥灰分,泥化试验报告见表7。粒级<0.045 mm煤泥产率与翻转时间关系如图5所示。

图5 粒级<0.045 mm煤泥产率与翻转时间关系

表7 泥化试验报告

翻转时间/min不同粒级煤泥产率/%>13 mm≤13~>0.5 mm≤0.5~≥0.045 mm<0.045 mm<0.045 mm煤泥灰分/% 585.03 9.193.622.1630.541582.1510.074.053.7331.172577.3511.016.874.7733.623071.39 9.299.689.6435.41

由表7和图5可看出,随着翻转时间的加长,粒级≤0.5~≥0.045 mm的比例从3.62%逐渐增加到9.68%,同时粒级<0.045 mm的比例从2.16%逐渐增加到9.64%,说明该原煤存在一定程度的泥化。随着翻转时间的延长,粒级<0.045 mm的灰分逐渐升高,说明矸石泥化,且随翻转时间的延长粒级<0.045 mm煤泥灰分高于入料中该部分原煤的灰分,说明在此过程中矸石比煤更易泥化。

2.2 矸石的泥化特性分析

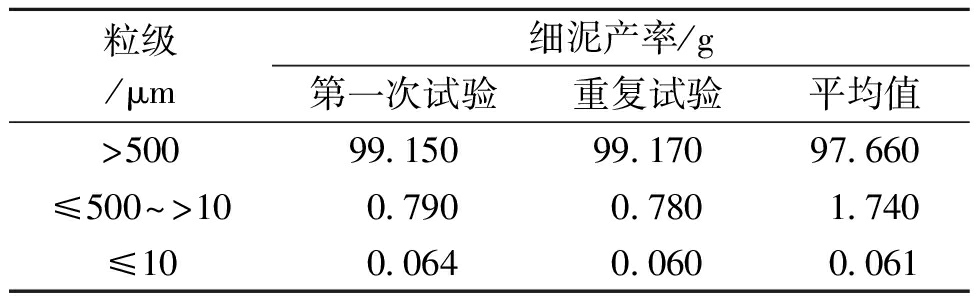

矸石泥化特性采用安氏法进行测定,将100 g的粒级≤5.6~>2.8 mm矸石样,按照固液比1∶5的比例,在1 L的洗瓶内以40 r/min的转速旋转30 min,测定粒级>500 μm、≤500~>10 μm和≤10 μm 细泥产率,重复试验1次,第一次试验矸石的泥化比为0.85%,重复试验矸石的泥化比为0.82%,矸石的平均泥化比为0.83%,为低泥化程度。矸石泥化试验结果见表8。

表8 矸石泥化试验结果

粒级/μm细泥产率/g第一次试验重复试验平均值>50099.15099.17097.660≤500~>100.7900.7801.740≤100.0640.0600.061

3 试验评价指标

3.1 工艺概况

动力煤选煤厂采用跳汰选煤工艺,其产品具有低硫、低灰、低磷、高挥发、高灰熔融性、热稳定性高等特点,适用于高质量的动力煤、气化煤和化工用煤。拥有1个跳汰选煤系统(12 Mt/a)和2个重介浅槽选煤系统(8 Mt/a和10 Mt/a)。跳汰选煤系统原煤经过两级筛分,粒级<6 mm的末煤作为产品上仓,粒级>100 mm经破碎机破碎到100 mm以下后入选,粒级≤100~>6 mm的块煤直接进入跳汰厂房选煤。跳汰机分选出精煤、中煤和矸石3种产品,精煤和中煤作为产品直接上仓,煤泥经加压过滤机处理后上仓,矸石集中掩埋。

3.2 跳汰分选效果评价指标

不完善度是国际评定重选作业效率的通用标准,一般用于水介质的分选效果评定[17-18],其计算见式(1):

(1)

式中:I——可能偏差,kg/L;

δ75——重产品分配曲线上对应于分配率为75%的密度,kg/L;

δ25——重产品分配曲线上对应于分配率为25%的密度,kg/L;

δ50——重产品分配曲线上对应于分配率为50%的密度,kg/L。

错配物含量为分选时混入各产品中非规定成分的物料,其计算见式(2):

Mo=Ml+Mh

(2)

式中:Mo——总错配物含量(占入料),%;

Ml——密度小于分选密度的物料在重产品中的错配物(占入料),%;

Mh——密度大于分选密度的物料在轻产品中的错配物(占入料),%。

4 弛张筛深度筛分技术研究

4.1 弛张筛运动学测试

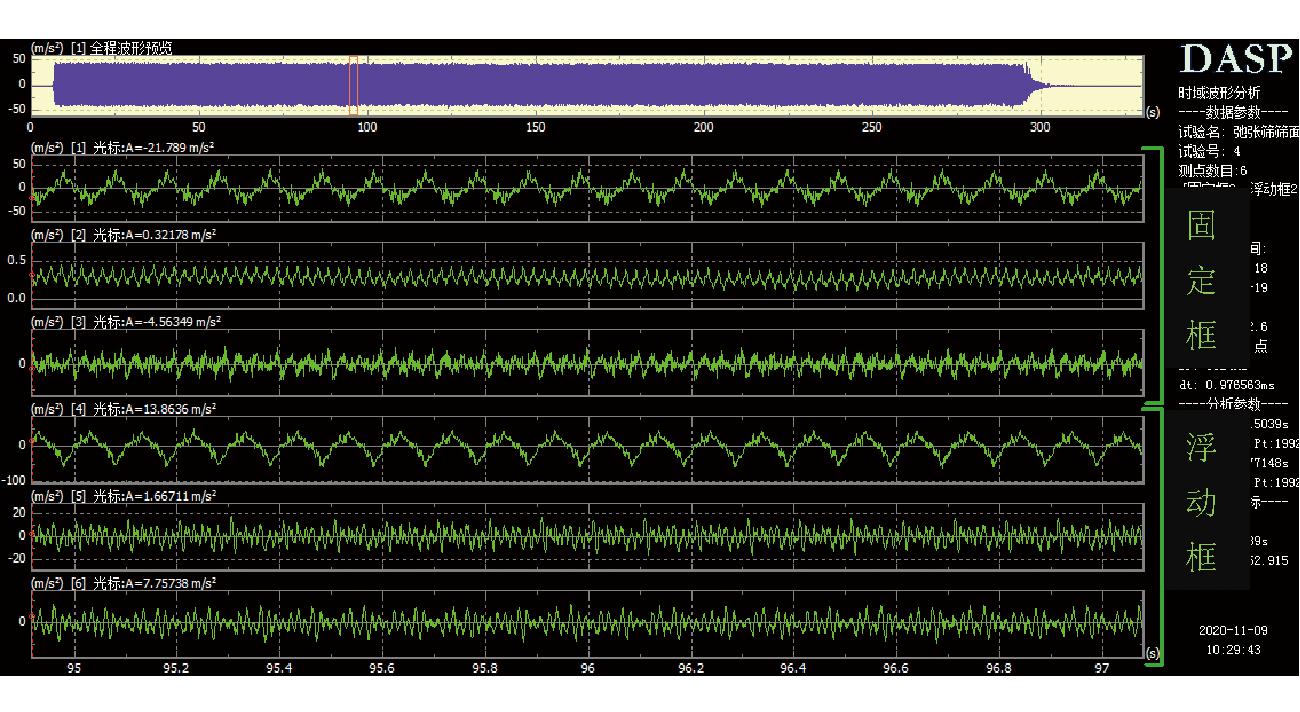

采用振动测试技术对弛张筛运动学特性进行了测试分析,现场振动测试布置如图6所示。

图6 现场振动测试布置

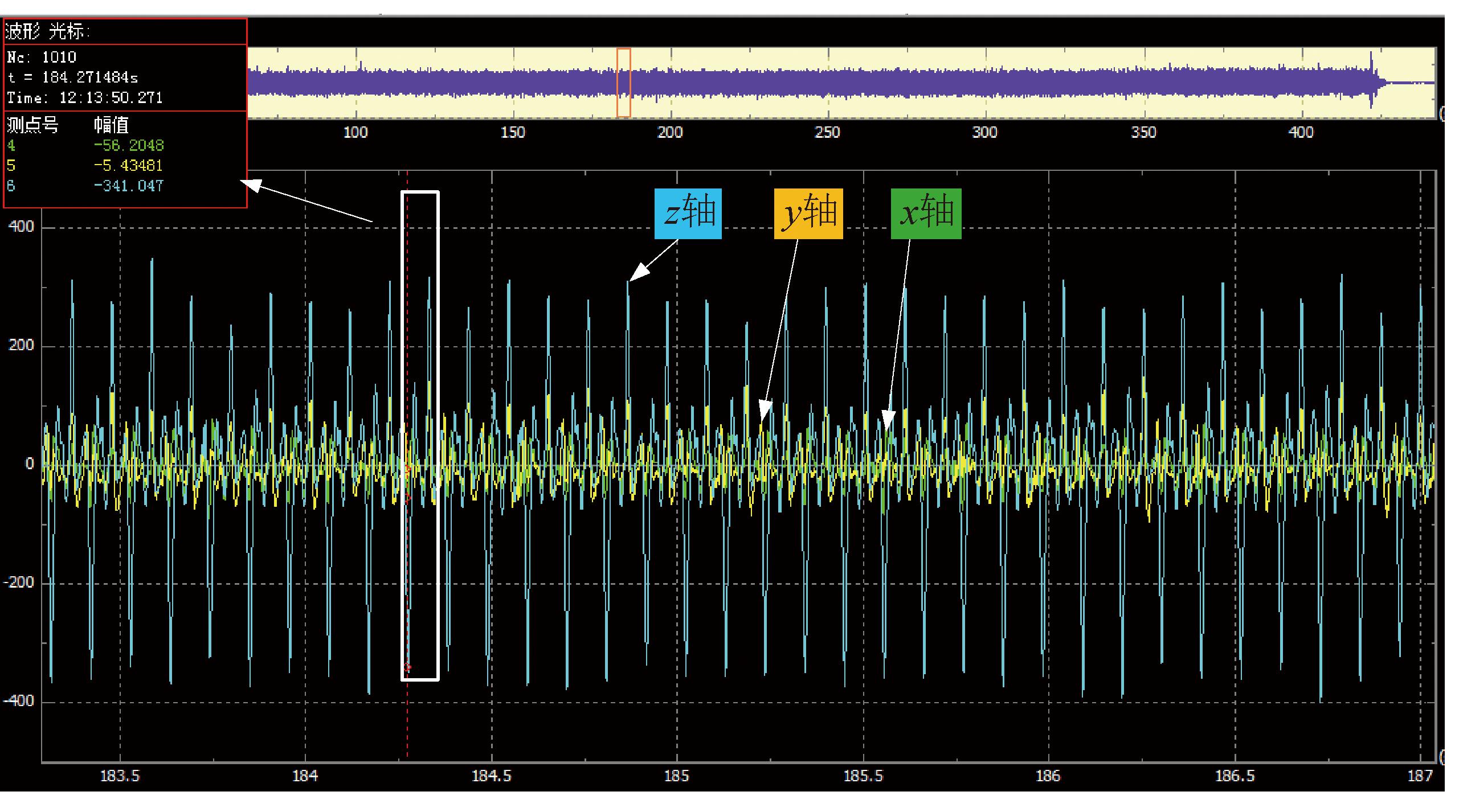

将ICP三相加速度传感器分别布置在弛张筛固定筛框、浮动筛框、筛面中心点这3处,并保持传感器方向与物料行进方向垂直,测量张弛筛空载运转状态下内外筛框及筛面中点的x轴、y轴、z轴三相加速度,其中z轴为垂直筛面方向,该方向加速度决定了物料在筛面上的松散程度,对筛分效果影响最显著,x轴及y轴分别代表垂直侧板方向和料流方向。弛张筛内外筛框加速度时域对比如图7所示,筛面中心点加速度时域特性分析如图8所示。

图7 弛张筛内外筛框加速度时域对比

图8 筛面中心点加速度时域特性分析

试验结果表明,在垂直筛面方向浮动筛框加速度幅值为48.53 m/s2,固定筛框加速度幅值为24.69 m/s2,筛面中心点加速度幅值达341.05 m/s2,在加速度测试的基础上,对筛面中心点测试数据进行了频域特性分析,通过对加速度时域信号的分解获取了该测点的频域信号,试验结果表明,筛面振动频率覆盖范围为0~163 Hz。

4.2 不同处理能力下弛张筛筛分效果分析

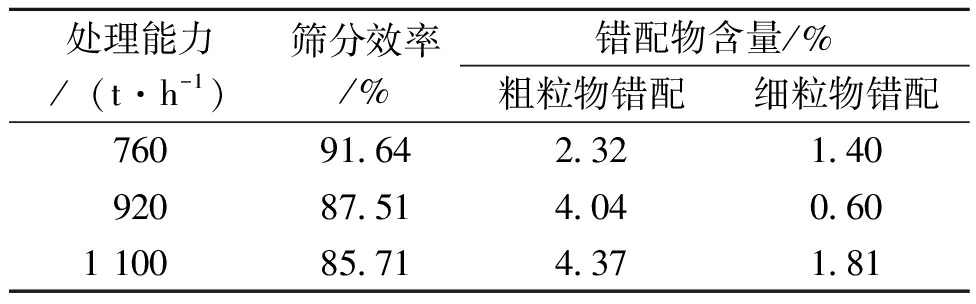

处理能力是影响筛分效果的重要操作参数,为优化弛张筛的工艺性能,保证选煤厂正常生产,选取原煤入选能力分别为760、920、1 100 t/h来探究其对筛分效果的影响。在正常生产的条件下,按照《商品煤样人工采取方法》(GB/T 475-2008)相关规定和要求,确定合理采样时间间隔、子样质量和采样方法,对弛张筛进行采样。每个采样点均按照规程《煤炭筛分试验方法》(GB/T 477-2008)试验,得到不同处理能力状态下,弛张筛入料、筛上物和筛下物的筛分资料。不同处理能力下筛分效果见表9。

表9 不同处理能力下筛分效果

处理能力/(t·h-1)筛分效率/%错配物含量/%粗粒物错配细粒物错配76091.642.321.4092087.514.040.601 10085.714.371.81

由表9可以看出,当处理能力为760 t/h时,筛分效率为91.64%,总错配物含量为3.72%;当处理能力为920 t/h时,筛分效率为87.51%,总错配物含量为4.64%;当处理能力为1 100 t/h时,筛分效率为85.71%,总错配物含量为6.18%。

5 跳汰深度分选技术研究

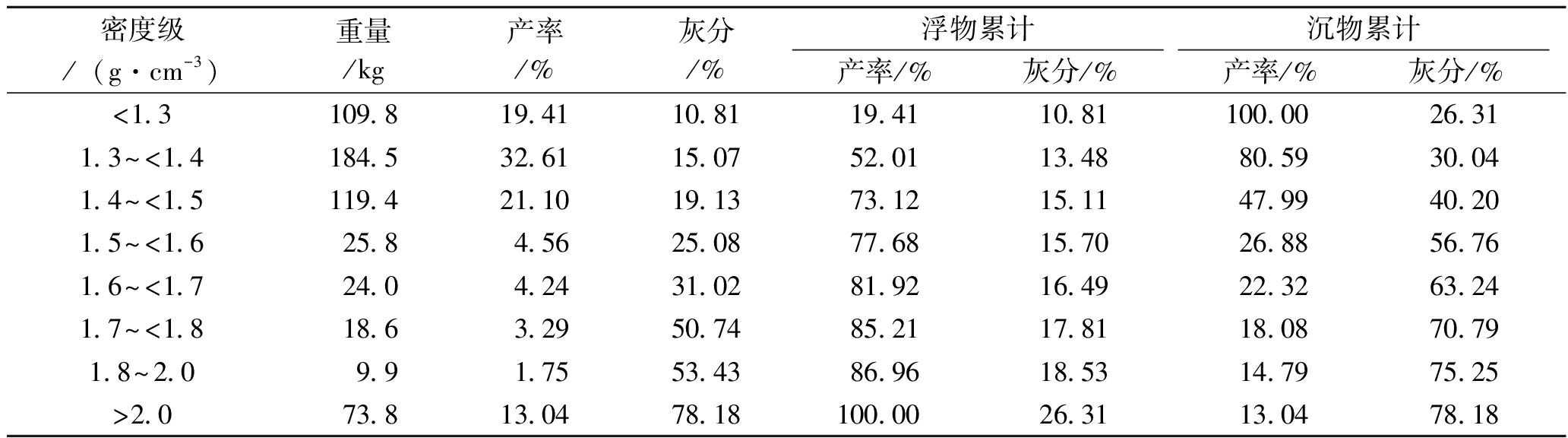

5.1 跳汰机入料浮沉组成

根据《煤炭浮沉试验方法》(GB/T 478-2008)进行试验,本次试验根据技术要求进行跳汰入料的全粒级浮沉试验。跳汰机入料浮沉组成见表10。

表10 跳汰机入料浮沉组成

密度级/(g·cm-3)重量/kg产率/%灰分/%浮物累计产率/%灰分/%沉物累计产率/%灰分/%<1.3109.819.4110.81 19.4110.81100.0026.311.3~<1.4184.532.6115.07 52.0113.48 80.5930.041.4~<1.5119.421.1019.13 73.1215.11 47.9940.201.5~<1.6 25.8 4.5625.08 77.6815.70 26.8856.761.6~<1.7 24.0 4.2431.02 81.9216.49 22.3263.241.7~<1.8 18.6 3.2950.74 85.2117.81 18.0870.791.8~2.09.9 1.7553.43 86.9618.53 14.7975.25>2.0 73.813.0478.18100.0026.31 13.0478.18

由表10中可以看出,>1.3~1.5 g/cm3低密度级的物料含量相对较多,精煤含量高,灰分为16.66%,在分选时低灰精煤易被分离。同时,>2.00 g/cm3高密度级矸石相对其他高密度级含量较多,在分选时也易被分离。

5.2 跳汰机产品浮沉组成

根据试验技术要求,进行跳汰精煤、中煤、矸石的全粒级浮沉试验。跳汰机精煤、中煤、矸石浮沉组成见表11~表13。

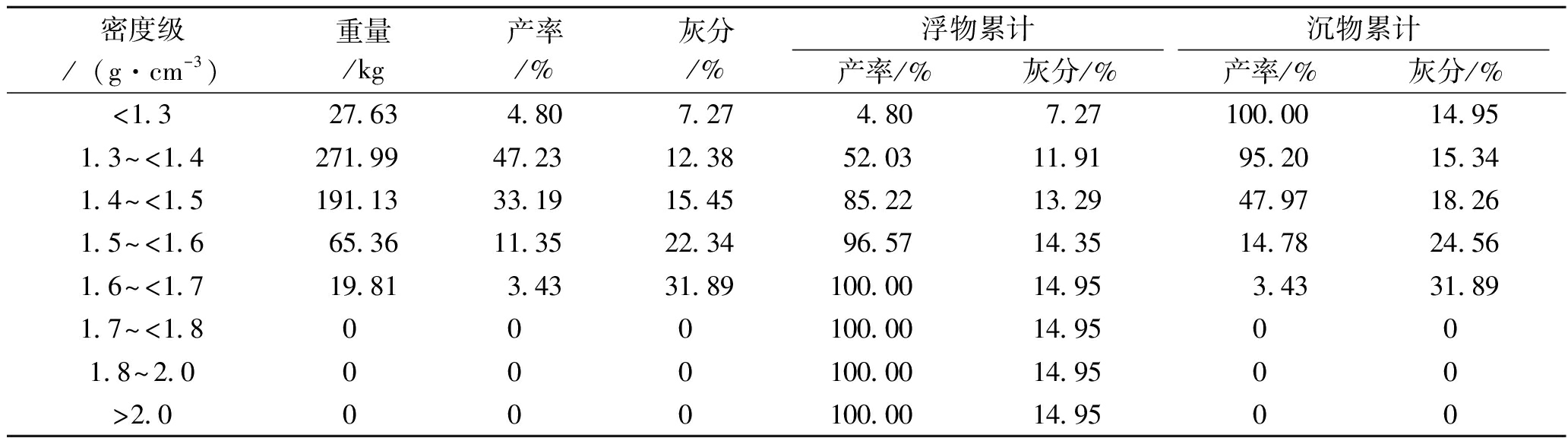

表11 跳汰机精煤浮沉组成

密度级/(g·cm-3)重量/kg产率/%灰分/%浮物累计产率/%灰分/%沉物累计产率/%灰分/%<1.3 27.63 4.80 7.274.807.27100.0014.951.3~<1.4271.9947.2312.3852.0311.9195.2015.341.4~<1.5191.1333.1915.4585.2213.2947.9718.261.5~<1.6 65.3611.3522.3496.5714.3514.7824.561.6~<1.7 19.81 3.4331.89100.0014.953.4331.891.7~<1.8000100.0014.95001.8~2.0000100.0014.9500>2.0000100.0014.9500

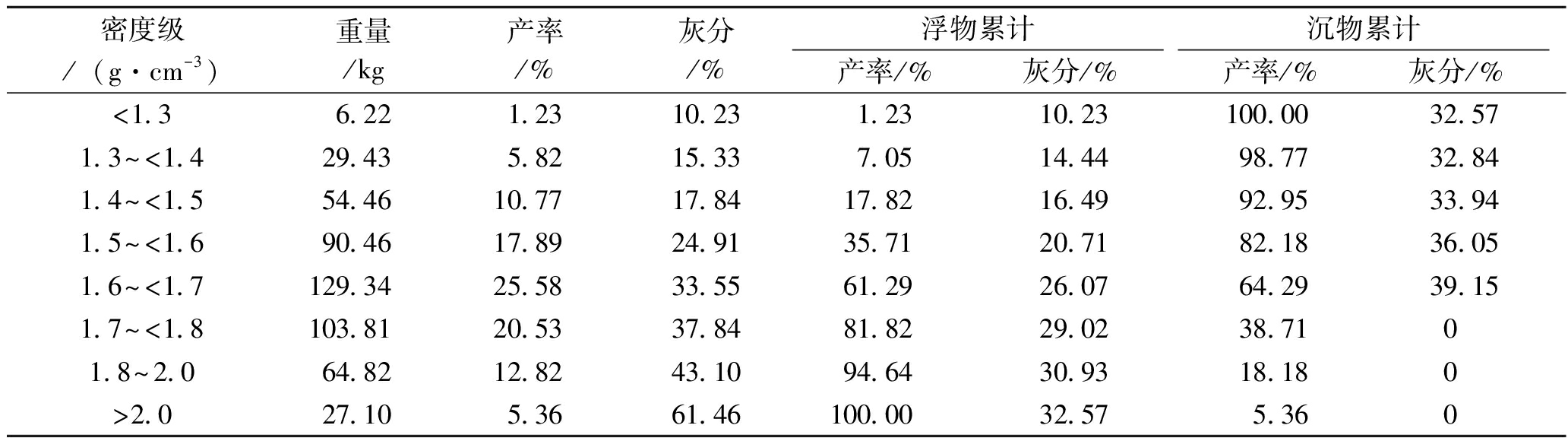

表12 跳汰机中煤浮沉组成

密度级/(g·cm-3)重量/kg产率/%灰分/%浮物累计产率/%灰分/%沉物累计产率/%灰分/%<1.36.221.2310.231.2310.23100.0032.571.3~<1.429.435.8215.337.0514.4498.7732.841.4~<1.554.4610.7717.8417.8216.4992.9533.941.5~<1.690.4617.8924.9135.7120.7182.1836.051.6~<1.7129.3425.5833.5561.2926.0764.2939.151.7~<1.8103.8120.5337.8481.8229.0238.7101.8~2.064.8212.8243.1094.6430.9318.180>2.027.105.3661.46100.0032.575.360

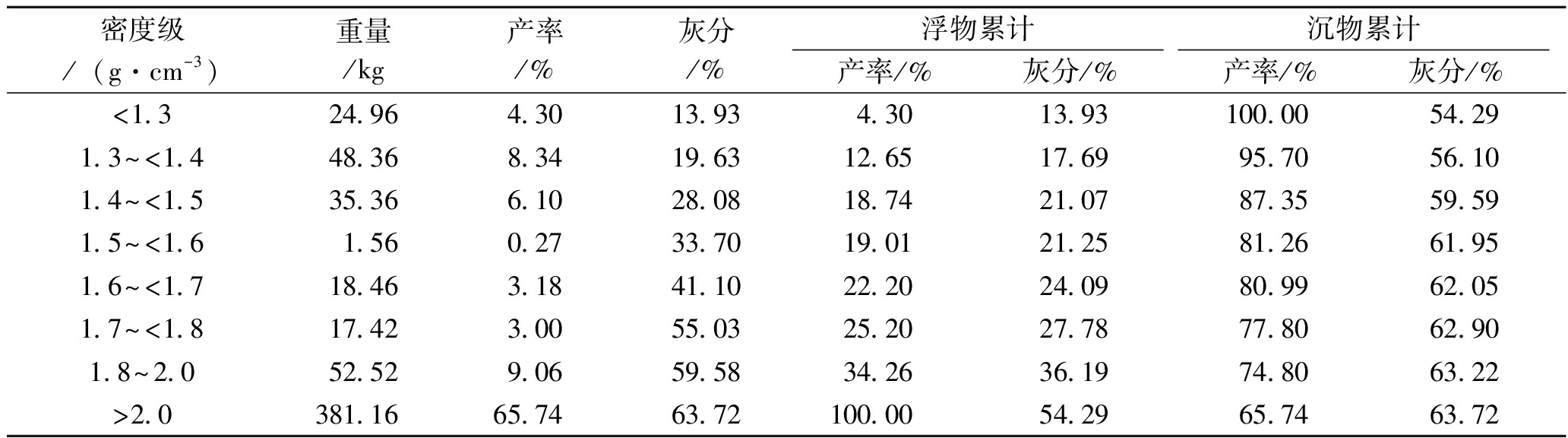

表13 跳汰机矸石浮沉组成

密度级/(g·cm-3)重量/kg产率/%灰分/%浮物累计产率/%灰分/%沉物累计产率/%灰分/%<1.3 24.96 4.3013.934.3013.93100.0054.291.3~<1.4 48.36 8.3419.6312.6517.69 95.7056.101.4~<1.5 35.36 6.1028.0818.7421.07 87.3559.591.5~<1.61.56 0.2733.7019.0121.25 81.2661.951.6~<1.7 18.46 3.1841.1022.2024.09 80.9962.051.7~<1.8 17.42 3.0055.0325.2027.78 77.8062.901.8~2.0 52.52 9.0659.5834.2636.19 74.8063.22>2.0381.1665.7463.72100.0054.29 65.7463.72

由表11~13可以看出,跳汰机精煤主要集中在<1.60 g/cm3密度级中,>1.70 g/cm3密度级含量为0,说明大块精煤中高密度矸石错配物含量极少,灰分为14.95%;跳汰机中煤主要集中在1.6~<1.9 g/cm3的中间密度级中,灰分约30%;跳汰机矸石主要集中在>2.0 g/cm3的高密度级中,灰分在60%以上。<1.60 g/cm3密度级物料含量不高,有一部分的精煤和中煤损失于矸石中。

5.3 跳汰机工艺性能评价

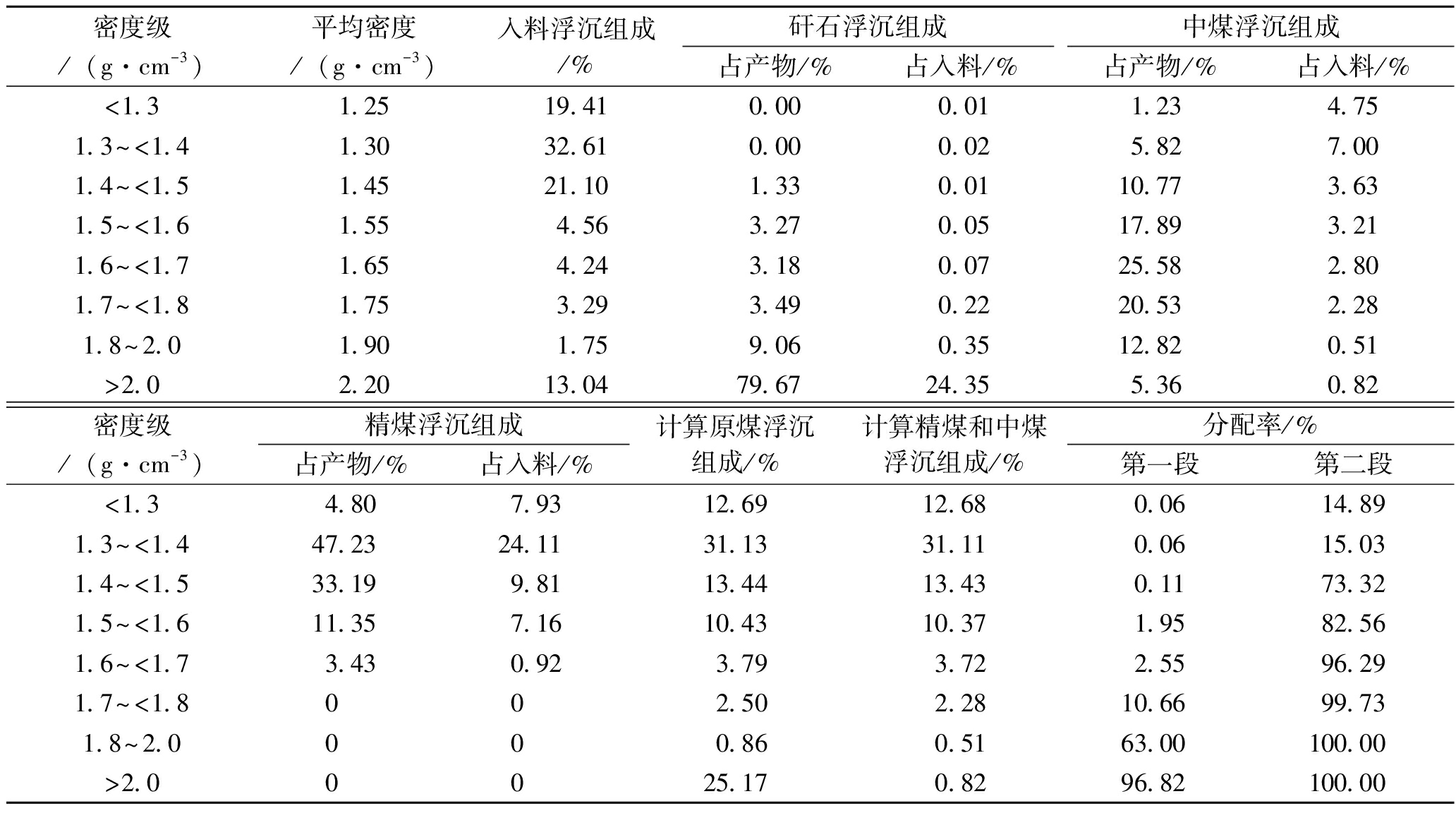

根据表11~13中跳汰机入料精煤、中煤和矸石密度组成计算跳汰机各段产率和分配率,见表14。

表14 跳汰机物料分配率

密度级/(g·cm-3)平均密度/(g·cm-3)入料浮沉组成/%矸石浮沉组成占产物/%占入料/%中煤浮沉组成占产物/%占入料/%<1.31.2519.410.000.011.234.751.3~<1.41.3032.610.000.025.827.001.4~<1.51.4521.101.330.0110.773.631.5~<1.61.554.563.270.0517.893.211.6~<1.71.654.243.180.0725.582.801.7~<1.81.753.293.490.2220.532.281.8~2.01.901.759.060.3512.820.51>2.02.2013.0479.6724.355.360.82密度级/(g·cm-3)精煤浮沉组成占产物/%占入料/%计算原煤浮沉组成/%计算精煤和中煤浮沉组成/%分配率/%第一段第二段<1.34.80 7.93 12.6912.68 0.06 14.891.3~<1.447.2324.11 31.1331.11 0.06 15.031.4~<1.533.19 9.81 13.4413.43 0.11 73.321.5~<1.611.35 7.16 10.4310.37 1.95 82.561.6~<1.73.43 0.923.79 3.72 2.55 96.291.7~<1.8002.50 2.2810.66 99.731.8~2.0000.86 0.5163.00100.00>2.000 25.17 0.8296.82100.00

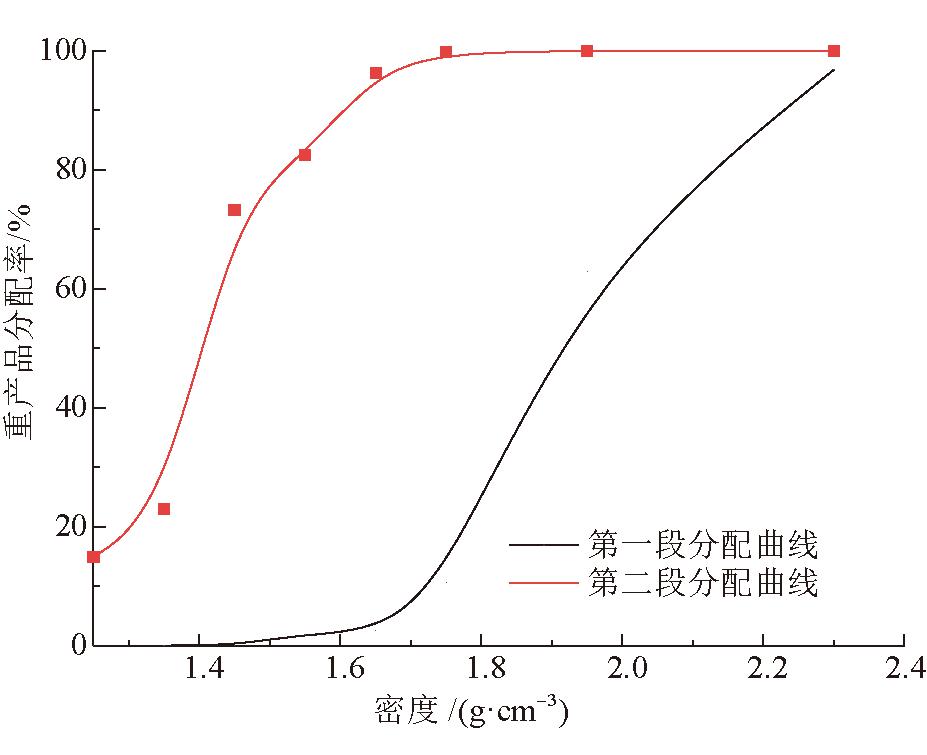

根据表14数据绘制选煤厂主选系统跳汰机分配曲线如图9所示。

图9 跳汰机分配曲线

当精煤产率为49.93%时,理论分选密度为1.712 g/cm3,理论精煤灰分为14.95%,计算出灰分误差见式(3):

Ae=Ap-At

(3)

式中:Ae——灰分误差,%;

Ap——实际精煤灰分,%;

At——理论精煤灰分,%。

计算得到该跳汰机的灰分误差为1.46%。

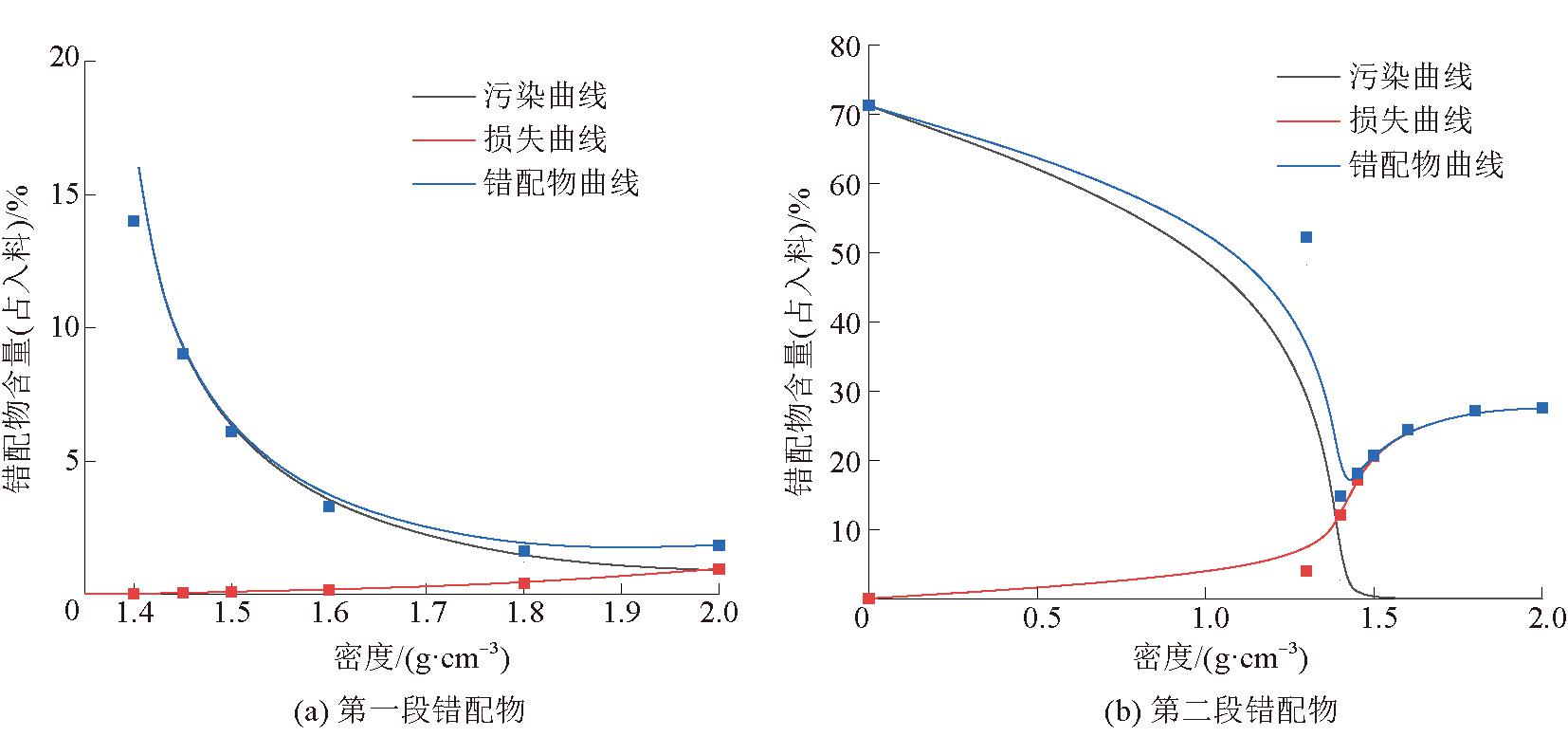

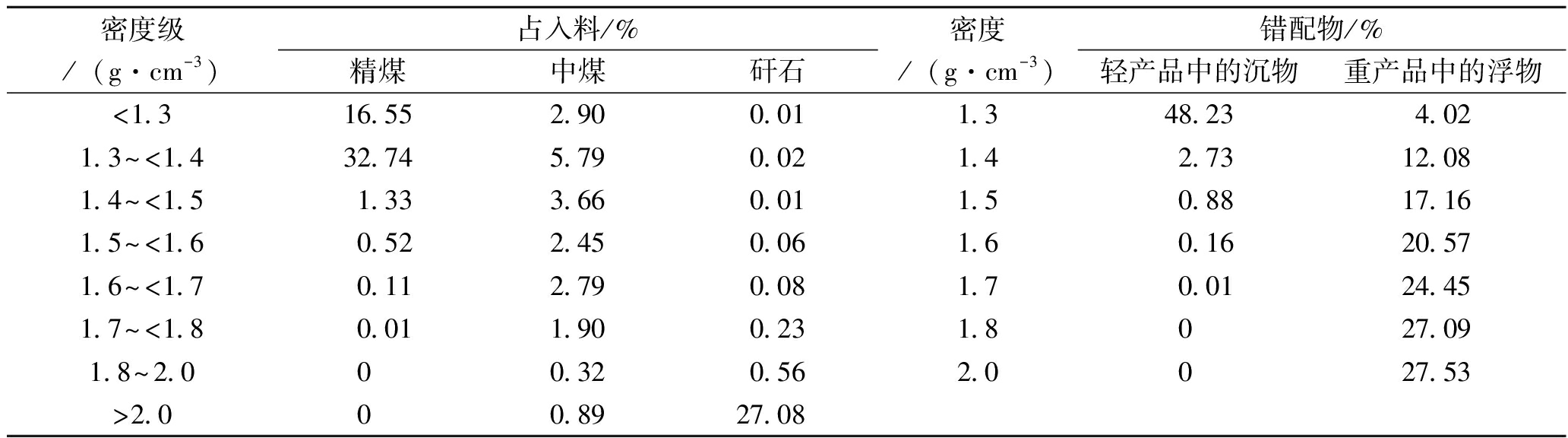

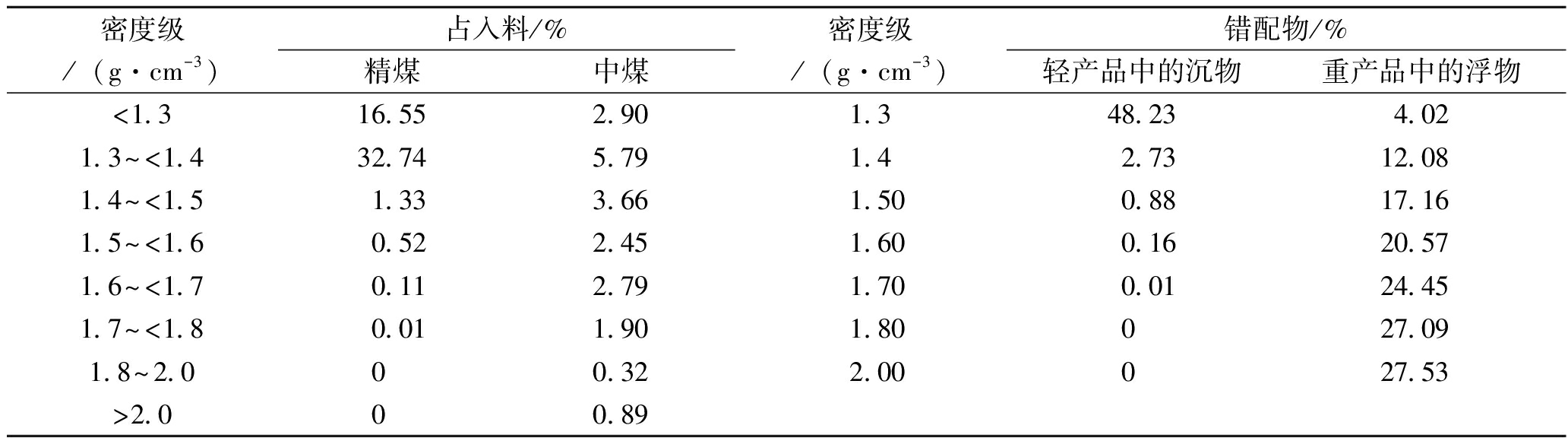

计算跳汰机错配物含量,第一段和第二段错配物含量计算见表15~16,由表15~16绘制错配物曲线,如图10所示。

图10 第一段和第二段错配物曲线

表15 第一段错配物含量计算

密度级/(g·cm-3)占入料/%精煤中煤矸石密度/(g·cm-3)错配物/%轻产品中的沉物重产品中的浮物<1.316.552.900.011.348.234.021.3~<1.432.745.790.021.42.7312.081.4~<1.51.333.660.011.50.8817.161.5~<1.60.522.450.061.60.1620.571.6~<1.70.112.790.081.70.0124.451.7~<1.80.011.900.231.8027.091.8~2.000.320.562.0027.53>2.000.8927.08

表16 第二段错配物含量计算

密度级/(g·cm-3)占入料/%精煤中煤密度级/(g·cm-3)错配物/%轻产品中的沉物重产品中的浮物<1.316.552.901.348.234.021.3~<1.432.745.791.42.7312.081.4~<1.51.333.661.500.8817.161.5~<1.60.522.451.600.1620.571.6~<1.70.112.791.700.0124.451.7~<1.80.011.901.80027.091.8~2.000.322.00027.53>2.000.89

根据所绘制的错配物曲线查得:

(1)一段分配密度为1.854 g/cm3,对应总错配物含量M0=1.44%;等误密度为1.996 g/cm3,对应总错配物含量M0=1.56%。

(2)二段分配密度为1.378 g/cm3,对应总错配物含量M0=15.60%;等误密度为1.372 g/cm3,对应总错配物含量M0=17.51%。

根据以上试验对该跳汰分选机工艺性能进行研究,准能选煤厂跳汰机>6 mm粒级入料煤灰分为22.11%,当精煤灰分为14.95%时,理论分选密度1.401 kg/L,理论精煤产率为46.74%,可选性为中等可选。跳汰机精煤实际分选密度1.378 kg/L,精煤产率和灰分分别为46.74%和14.95%,中煤产率和灰分分别为25.00%和32.57%,矸石产率和灰分分别为25.07%和60.87%,数量效率为88.24%,总错配物含量为1.46%。粒级≤100~>6 mm物料的不完善度为一段0.090、二段0.123,整体分选效果较好。

5 结论

本文深入研究了煤炭分选技术、振动筛和智能跳汰分选机的应用,为提高动力煤的分选效果,提出了筛分及跳汰分选优化措施。

(1)国能准能集团动力煤选煤厂原煤为特高灰煤、含矸量等级属高矸、煤较矸石易碎、矸石易泥化;当精煤灰分为23%、理论分选密度为1.80 g/cm3时,理论精煤产率可达到55.25%,可选性为中等可选。

(2)弛张筛可以有效满足原煤的6 mm干法筛分,当处理能力为760 t/h时,筛分效率为91.64%,总错配物含量为3.72%;当处理能力为920 t/h时,筛分效率为87.51%,总错配物含量为4.64%。当处理能力为1 100 t/h时,筛分效率为85.71%,总错配物含量为6.18%。在深度筛分研究过程中,发现当处理能力增加时,筛分效率下降较大,为使筛分结果达标,处理能力不应太大,若下游分选设备对物料粒度下限要求不高时,可以适当加大处理能力。

(3)智能跳汰分选机处理粒级>6 mm煤炭时,入料煤灰分为22.11%,当精煤灰分为14.95%时,理论分选密度为1.401 kg/L,理论精煤产率为46.74%,可选性为中等可选。跳汰机精煤实际分选密度为1.378 kg/L,精煤产率和灰分分别为46.74%和14.95%,中煤产率和灰分分别为25.00%和32.57%,矸石产率和灰分分别为25.07%和60.87%,数量效率为88.24%,总错配物含量为1.46%。≤100~>6 mm物料的不完善度为一段0.090、二段0.123,整体分选效果较好。但第一段矸石中存在精煤,所以应根据煤质的变化,对跳汰机智能算法进行优化,有效控制排料轮、水流波动等。同时,跳汰机分选过程中应保证入选前脱泥筛的脱泥效率,减少跳汰机入料中的细粒级含量,以保证其分选。

[1] 国家统计局. 中华人民共和国2023年国民经济和社会发展统计公报 [EB/OL].(2024-02-29)[2024-03-15].https://www.stats.gov.cn/sj/zxfb/202402/t20240228_1947915.html.

[2] 吴吟.2022-2023年中国煤炭产业经济形势研究报告[J].中国煤炭,2023,49(3):2-10.

[3] 岳福斌.中国煤炭工业发展报告(2016):煤炭产业脱困发展与供给侧结构性改革[M].北京:社会科学文献出版社,2016.

[4] 吕胜.合希图.准能动力煤选煤厂煤质管控措施及效益分析[J].煤质技术,2021,36(3):88-92.

[5] 柳骁.6 mm深度筛分-重介质浅槽分选技术的研究[J].煤炭加工与综合利用,2021(3):7-13.

[6] 赵树彦,任利勤,张玉磊.先进选煤技术促进煤炭清洁高效利用研究与探讨[J].中国煤炭,2022,48(7):17-21.

[7] 何学明,黄庆享.朱集原煤泥化特性试验研究[J].煤炭加工与综合利用,2018(S1):78-79.

[8] 张宇龙,高琪,郭帅,等.动力煤选煤厂3 mm筛分与重介浅槽分选工艺研究[J].中国煤炭,2023,49(4):64-72.

[9] 曾红久,刘钦聚,王振龙.弧形筛二次造浆脱泥效果分析[J].洁净煤技术,2021,27(S1):62-66.

[10] 潘淼,段晨龙,石巍,等.刚柔耦合弹性筛分机理与动力煤3 mm分级试验[J].洁净煤技术,2019,25(3):43-48.

[11] JIANG H S,QIAO J P,ZHOU Z Z,et al.Time evolution of kinematic characteristics of variable-amplitude equal-thickness screen and material distribution during screening process [J]. Powder Technology,2018,336: 350-359.

[12] JIANG H S,ZHAO Y M,DUAN C L,et al. Kinematics of variable-amplitude screen and analysis of particle behavior during theprocess of coal screening[J]. Powder Technology,2017,306:88-95.

[13] HUANG L,PANM,JIANG H,et al. Kinematic characteristics of banana screen surface and operational parameter optimization for coal classification[J]. International Journal of Coal Preparation and Utilization,2022,42(5): 1373-1392.

[14] KUMAR S,VENUGOPAL R. Performance analysis of jig for coal cleaning using 3D response surface methodology [J]. International Journal of Mining Science and Technology,2017,27(2): 333-337.

[15] ALOK T,LOPAMUDRA P,SAHOO A K,et al. Statistical optimization study of jigging process on beneficiation of fine size high ash Indian non-coking coal[J]. Advanced Powder Technology,2016,27(4):1219-1224.

[16] 赵鹏,刘喜,霍永军.动力煤选煤厂跳汰机风阀系统参数调节效果分析[J].煤炭工程,2020,52(S2):67-70.

[17] 谢广元. 选矿学[M]. 徐州:中国矿业大学出版社,2001.

[18] 戴少康.选煤工艺设计的思路与方法[M]. 北京:煤炭工业出版社,2003.

Research on broad-scale dry coal screening and deep separation system at power coal preparation plant

移动扫码阅读

- 相关推荐