矿用液压支架辅助破岩装置的研究与设计

时间:2023-02-13 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

矿用液压支架辅助破岩装置的研究与设计

在煤炭开采过程中,由于地质原因,煤炭开采工作面会遇到不可探测的断层或障碍岩石[1],巷道顶部的障碍岩石分布无规律且硬度较高,如直接使用采煤机进行截割会对截齿造成严重的磨损,降低采煤机的工作效率。如果使用风镐破除巷道顶部岩石,作业操作复杂会影响采煤作业效率。在巷道支护过程中,巷道顶部裸露在外的大块矸石会影响液压支架的支护高度,减少采煤工作面的高度[2],若将大块矸石挖出则会影响巷道上部的稳定性,因此建议通过切削的方式将突出岩石部分切削掉。 基于此,笔者研究设计了矿用液压支架辅助破岩装置,由于液压支架的前探梁伸张性较好[3-4],因此可借助液压支架的前探梁来安装辅助破岩装置。该装置安装在液压支架前探梁内侧,当液压支架向前移动时,如出现突出岩石阻碍液压支架前进,可以利用本装置将突出岩石破除。

1 矿用液压支架辅助破岩装置结构组成

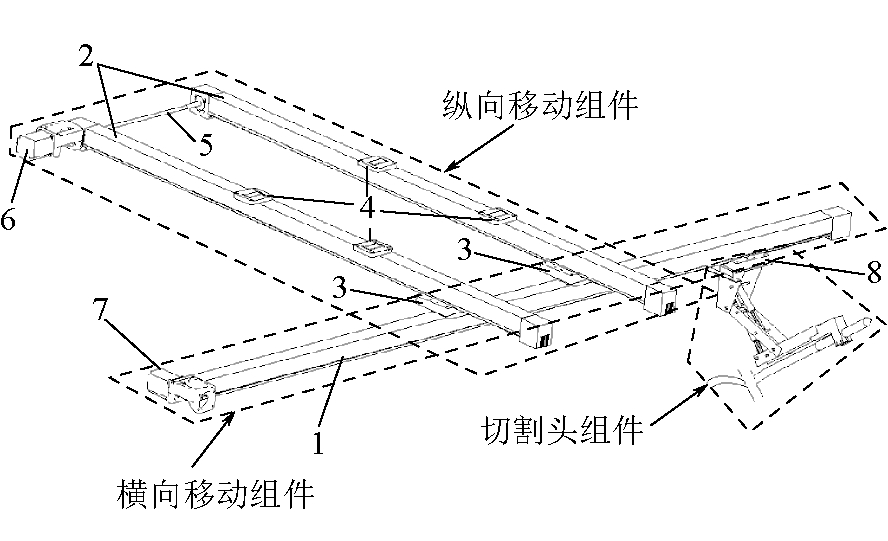

矿用液压支架辅助破岩装置由纵向移动组件、横向移动组件、切割头组件3部分组成,如图1所示。

1-横向直线滑轨;2-纵向直线滑轨;3-纵向滑块;4-连接板;5-传动轴;6-纵向传动电机;7-横向传动电机;8-横向滑块

图1 矿用液压支架辅助破岩装置结构示意

(1)纵向移动组件。纵向移动组件由纵向直线滑轨、纵向滑块、连接板、传动轴以及纵向传动电机构成,其功能是带动切割头组件沿前后移动,调节切割头组件中高压水射流冲击岩石的喷距。纵向移动组件的行程为800 mm(可根据前探梁的长度调整)。纵向移动组件使用螺栓通过连接板与液压支架前探梁底部连接,纵向传动电机通过传动轴使纵向滑块同步移动。

(2)横向移动组件。横向移动组件由横向直线滑轨、横向滑块、横向传动电机组成,其功能是带动切割头组件使水射流喷嘴对障碍岩石进行横向切割破碎。横向移动组件的行程为1 200 mm(可根据前探梁的宽度调整)。切割头组件使用螺栓安装横向滑块上,横向传动电机带动横向滑块在横向直线滑轨上移动。

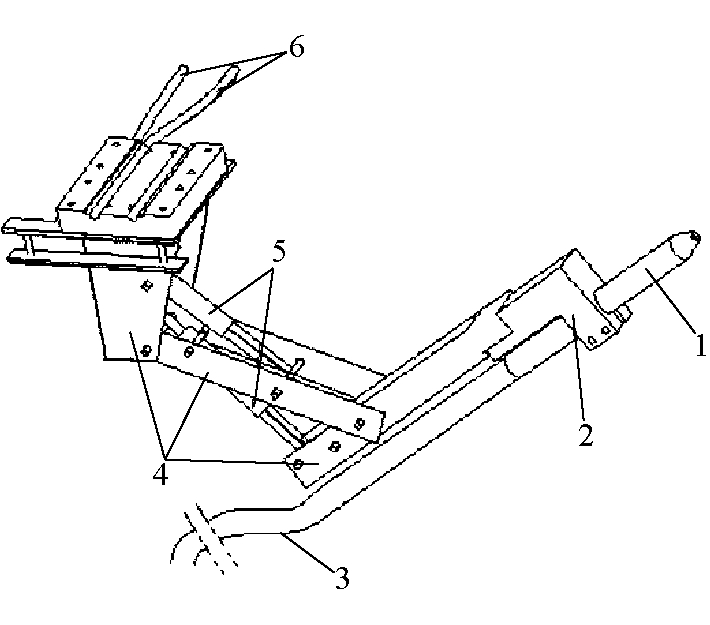

(3)切割头组件。切割头组件由水刀喷头、水刀夹紧块、高压管、液压机械臂杆、液压杆、液压管组成。切割头组件结构示意如图2所示。

1-水刀喷头;2-水刀夹紧块;3-高压管;4-液压机械臂杆;5-液压杆;6-液压管

图2 切割头组件结构示意

切割头组件是辅助破岩装置中的核心部分,其原理是利用高压连续水射流或磨料水射流切割突出的障碍岩石。切割头组件的工作角度为-45°~45°。切割头组件可根据岩石种类物理性质的不同,可选择使用30~50 MPa的高压纯水射流或者磨料水射流对岩石进行切割破碎。

2 矿用液压支架辅助破岩装置驱动方式

(1)纵向移动组件与横向移动组件驱动方式。矿用液压支架辅助破岩装置的纵向移动组件与横向移动组件传动方式采用伺服电机传动。伺服电机又称执行电机,通过伺服控制系统命令机械零件工作,是一种间接辅助马达稳定变速装置。伺服电机是自动控制系统中的执行元件,将控制系统发出的电信号转变成电动机轴上的角位移或角速度输出[5],其主要分为驱动机构、减速装置、直线传动机构3大部分。伺服电机的减速装置一般情况下由齿轮减速、蜗轮蜗杆、行星齿轮、谐波减速等构成。伺服电机的直线传动机构主要有梯形丝杆、滚珠丝杆、滚柱丝杆、滑动导轨等,本装置采用滑动导轨传动,具有以下优点:在精度方面,实现了位置、速度和力矩的闭环控制,克服了步进电机失步的问题;在转速方面,高速性能好,一般额定转速能达到2 000~3 000 r/min[6];在适应性方面,抗过载能力强,能承受3倍额定转矩的负载,对有瞬间负载波动和要求快速起动的场合特别适用;在稳定方面,低速运行平稳,低速运行时不会产生类似于步进电机的步进运行现象;在及时性方面,电机加减速的动态相应时间短,一般在几十毫秒之内[7];在舒适性方面,发热和噪音明显降低。

(2)切割头组件驱动方式。切割头组件采用液压传动,液压系统液压杆驱动机械臂从而实现水射流喷嘴的角度调节。

3 矿用液压支架辅助破岩装置工作原理

高压水射流技术在采矿、石油、精密加工行业得到了广泛的应用[8]。高压水射流技术作为一种冷破碎工艺,工作时无火花产生,特别适合于煤矿井下的工作环境[9],当高压水射流产生的冲击压力超过障碍岩石的抗压强度时,岩石可破碎。

高压水射流冲击岩石可使岩石形成宏观的破碎坑,水射流的冲击流速来自喷嘴内外的压力差,当水射流冲击岩石时,其冲击动能转化为冲击压力的机械能。同时使岩石内部产生微观损伤,水射流破岩时,首先岩石受到水射流冲击而压缩并形成“水锤压力”[10];随后岩石在“水锤压力”下被破坏。在高压水射流冲击岩石的过程中,水射流为连续射流,水射流的破岩压力可以根据相关计算公式进行计算。

在利用矿用液压支架辅助破岩装置破岩时,可根据岩石的硬度调节水射流系统压力的大小或者更换硬度不同的磨料。磨料水射流对岩石具有良好的切割性能[11],需求的工作压力较低,一般30 MPa时就能产生良好的切割能力。高压连续纯水射流对岩石具有较好的破碎性能[12],需求的工作压力相比磨料水射流要高,可根据实际需求选择水射流的种类。

4 矿用液压支架辅助破岩装置安装方式

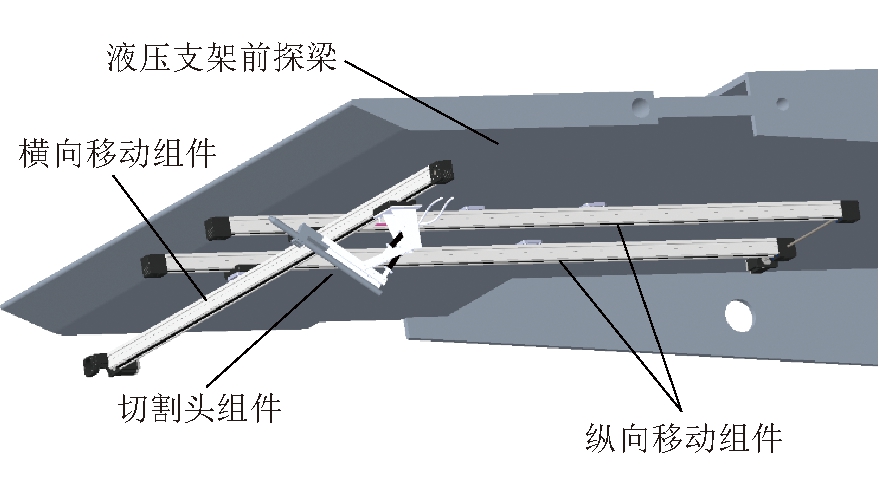

矿用液压支架辅助破岩装置安装示意如图3所示。

图3 矿用液压支架辅助破岩装置安装示意

(1)纵向移动组件和横向移动组件安装。纵向移动组件中的2条纵向直线滑轨使用螺栓通过连接板与液压支架的前探梁内侧连接。纵向移动组件中的纵向直线滑轨的纵向传动电机安装滑轨内侧,通过1根传动轴与纵向滑块同步移动。横向移动组件中横向直线滑轨通过纵向滑块与纵向移动组件中的纵向直线滑轨垂直桥接,横向移动组件中的横向直线滑轨的横向传递电机垂直安装在滑轨一端。经过实际测量,横向移动组件中的直线滑轨比液压支架前探梁长度短6 cm;纵向移动组件中的纵向直线滑轨比液压支架的宽度短15 cm。

(2)切割头组件安装。切割头组件中的水刀夹紧块插入液压机械臂前端并用螺栓固定,切割头组件中的液压机械臂杆使用螺栓与横向移动组件中的横向直线滑轨连接。水刀头通过液压机械臂实现角度调节,驱动力由组件内液压杆提供。水刀头通过横向移动组件中的直线滑轨进行横向移动。

5 矿用液压支架辅助破岩装置操作流程

(1)当液压支架遇到突出岩石时,工作人员控制纵向直线滑轨使该直线滑轨带动切割头组件向岩石方向移动。

(2)完成前移步骤后,工作人员控制横向直线滑轨通过滑块控制本切割头组件左右移动,使本装置中的水刀喷头对准目标岩石。

(3)完成左右移动步骤后,控制液压机械臂杆调节水刀喷头角度,驱动力由组件内液压杆提供,将水刀喷头接近目标岩石。

(4)开启水刀喷头进行切割,切割时控制横向滑块移动,使其满足对岩石切削的要求。

(5)切削完成后,按照反向步骤,使本装置回到待启动状态。

6 矿用液压支架辅助破岩装置实验效果

在煤矿井下采得岩石样本,利用KYAG-600岩石刚性机测试岩石样本的单轴抗压强度,计算得出岩石样本的单轴抗压强度约为43 MPa,矿用液压支架辅助破岩装置分别采用40 MPa、45 MPa、50 MPa的高压水射流进行模拟实验,实验结果如下。

(1)使用上述3种高压水射流,本装置均将模拟工况的岩石破碎,3种压力岩石破碎比能耗分别为2.62×104 J/cm3、2.23×104 J/cm3、1.77×104J/cm3,随着水射流压力的增高,破碎单位体积的岩石所消耗的能量越少。

(2)实验过程中本装置的横向移动、纵向移动均达到设计要求。

(3)本装置可承受实验高压水射流的反冲击。

(4)使用本装置破岩可达到爆破和风镐破岩的破岩效果。

7 结论

通过模拟实验,得出以下结论。

(1)矿用液压支架辅助破岩装置能够利用高压水射流实现岩石切割与破碎,达到设计要求。

(2)在如何选取最优直径的高压水射流喷嘴方面还需要改进,使得耗水量最小。

(3)由于液压支架在移动时产生的振动较大,使本装置的切割头组件产生较为明显的松动,下一步仍需要改进。

[1] 雷祝福.煤矿采煤中的综合机械化采煤工艺分析[J].当代化工研究,2022(2):135-137.

[2] 潘越,左光宇,马强,等.一种平煤器:201910291841.5[P].2019-07-30.

[3] 蒋春悦,田慕琴,宋建成,等.自动化工作面液压支架控制器设计[J].工矿自动化,2014,40(9):1-5.

[4] 樊鹏飞.矿用液压支架控制器的设计与实现[J].机械管理开发,2022,37(2):271-272,275.

[5] 张正伟,王凌云,吴洪彬,等.高校实验室数控机床改造应用实践[J].机械研究与应用,2020,33(3):230-234.

[6] 陈曦,许晓蕾,徐鹏.划膜仪试纸卷曲恒线速度控制系统研究[J].中国测试,2015,41(3):69-72,90.

[7] 张德田,艾建军,曹丽苹.伺服电机在自动攻丝机工作台控制中的应用[J].湖北农机化,2020(7):150-151.

[8] 薛永志. 高压水射流冲击下煤岩损伤诱导机制及分布特性研究[D].重庆:重庆大学,2018.

[9] 赵丽娟,毛振.高压水射流对采煤机截煤性能的影响[J].机械强度,2018,40(5):1215-1220.

[10] 刘送永,杜长龙,江红祥.机械-水射流联合破岩及在矿山机械中应用[M].北京:科学出版社,2017.

[11] 陈俊锋.高压水射流-截齿联合配置方式及破岩性能研究[D].徐州:中国矿业大学,2014.

[12] 裴红江,廖振方.水射流破岩及切割的实验研究[J].矿山机械,2014(8):29-32.

Research and design of auxiliary rock breaking device for mine hydraulic support

移动扫码阅读

PEI Kangchao, SONG Jian, XU Lingling,et al. Research and design of auxiliary rock breaking device for mine hydraulic support[J].China Coal,2022,48(9):103-106. DOI:10.19880/j.cnki.ccm.2022.09.015

- 相关推荐