智能煤矸石分选机器人的研究与应用

时间:2024-01-03 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

智能煤矸石分选机器人的研究与应用

0 引言

为了更清洁、更高效地利用煤炭,必须进行煤炭分选。人工分选是矸石预分选最常见的形式,但人工分选存在工作效率低、易发生事故、工作环境恶劣以及工作强度大等问题。为了提高煤矸石分选的准确率和效率,使用智能煤矸石分选机器人代替人工分选具有重要意义[1]。

近年来,随着深度学习和人工智能的飞速发展,图像学技术与深度学习相结合已成为煤矸石分选研究的热点[2]。LI等研究人员[3]提出了一种基于深度学习模型的分层煤矸石检测框架,并基于提取的候选区域构建卷积神经网络对煤矸石进行识别和定位;沈科等研究人员[4]通过在YOLOv5模型BackBone区域嵌入自校正卷积 (Self-Calibrated Convolutions)层,解决了YOLOv5模型多尺度特征提取不充分的问题,并且对YOLOv5中的Neck区域进行精简,从而提高了煤矸石检测的精度。受此启发,使用深度学习模型来对煤矸石进行定位分类,能够代替人工分选煤和矸石,提升煤矸石分选的智能程度。

在完成煤矸石识别定位后,需要对煤矸石进行分选处理,江洪等研究人员[5]设计了一种并联机械手,发挥了并联机械手的高速重载优势和三坐标机械手的灵活优势,实现了对煤矸石的精准分选;虽然使用机械手对煤矸石分选具有较高的精度,但是在高速运动的胶带和海量待分选煤矸石的情况下,机械手的分拣效率明显不足,Stańczyk [6]提出了一种基于负压气动分离器的干法选煤技术,在面对大量待选矿石的情况下,应用效果良好;ZHENG等研究人员[7]提出了一种基于机器视觉系统的煤矸石井下气动分选方法,使智能煤矸石分选机器人在0.5~2 m/s的胶带速度下能够实现对煤矸石的快速分选。

为了兼顾分选速度和分选精度,研发了一种智能煤矸石分选机器人。智能煤矸石分选机器人通过目标检测模型对煤矸石进行定位分类,并通过高压气源分选机构实现分选。

1 智能煤矸石分选机器人设计

随着煤炭分选行业对煤矸石分选技术智能化需求的增长,智能煤矸石分选机器人已经成为业内研究的焦点[8]。智能煤矸石分选机器人是将待选的原煤通过原煤供给系统平铺到带式输送机上,使用图像分析和大数据智能识别技术对煤与矸石进行数字化识别,再通过高压气源分拣执行机构精准、高效地对50~300 mm粒级煤与矸石进行分选,实现真正意义上的自动化生产。

1.1 结构组成

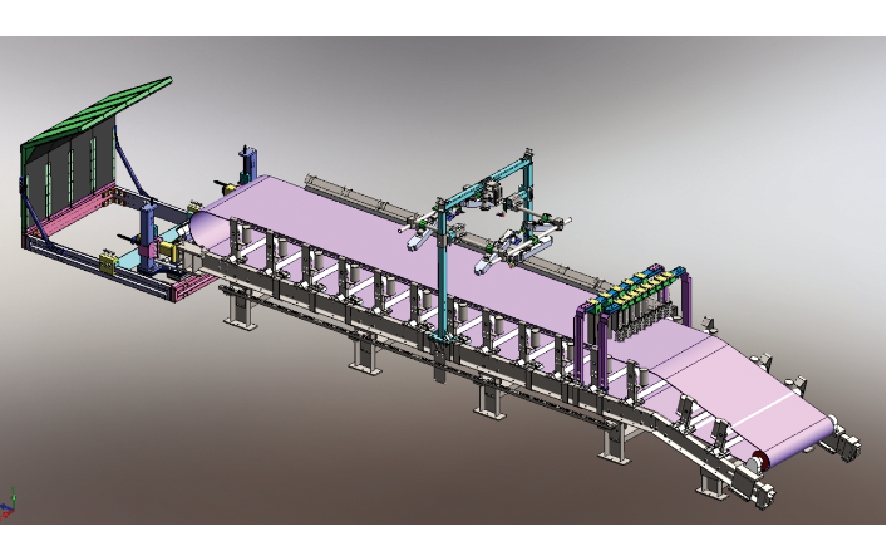

智能煤矸石分选机器人主要由原料供给传动系统、智能识别系统以及气动分拣系统组成。智能煤矸石分选机器人工作流程如图1所示。

图1 智能煤矸石分选机器人工作流程

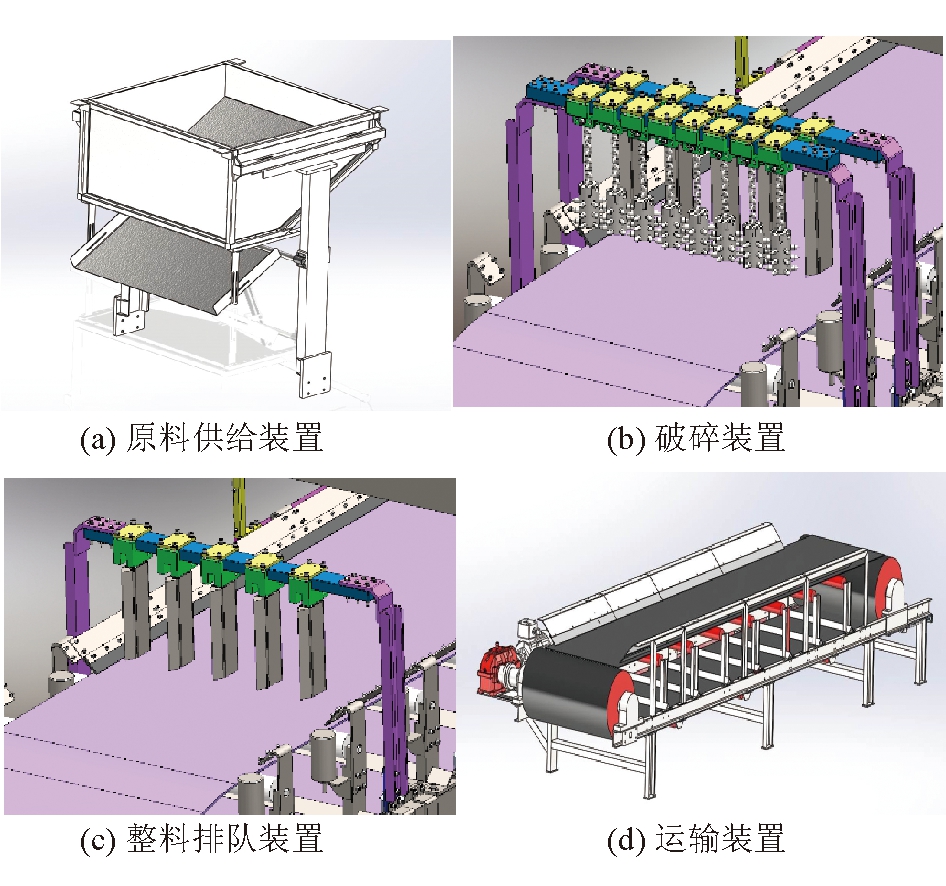

首先,将待选原煤放入原煤供给装置,通过整料排队装置中的碎料锤将大块原煤破碎成小块,再通过三角形的整料装置将原煤平铺到带式输送机;其次,通过安装在带式输送机正上方的高清相机将胶带上的原煤图像传输到服务器端,服务器通过YOLOv5神经网络对煤与矸石进行定位识别,通过编码器实时计算矸石的位置信息并传输到分拣执行机构;最后,分拣执行机构通过服务器传输的矸石位置信息控制高压气源,对矸石进行精准、高效地筛选。智能煤矸石分选机器人整体示意如图2所示,原料供给传动装置示意如图3所示。

图2 智能煤矸石分选机器人整体示意

图3 原料供给传动装置示意

图3(a)为智能煤矸石分选机器人的原料供给装置,待选原煤进入原煤供给装置后,图3(b)中破碎装置的破碎锤会将体积较大的原煤破碎成小块,然后通过图3(c)中三角形整料排队装置使待选原煤有效平铺,互不叠压。原煤供给装置具有缓冲板,待选原煤沿缓冲板供给到带式输送机上,并通过整料排队装置实现对待选煤矸石的无堆积平铺。图3(d)为智能煤矸石分选机器人的运输装置,采用独特的平面式带式输送机,宽度为1.2 m,运行速度为0.8~2 m/s,保证待选原煤在胶带上平稳无堆积平铺且无滑移,同时具有自动纠偏和防抖装置,从而保证胶带的稳定运行。

1.2 智能识别系统

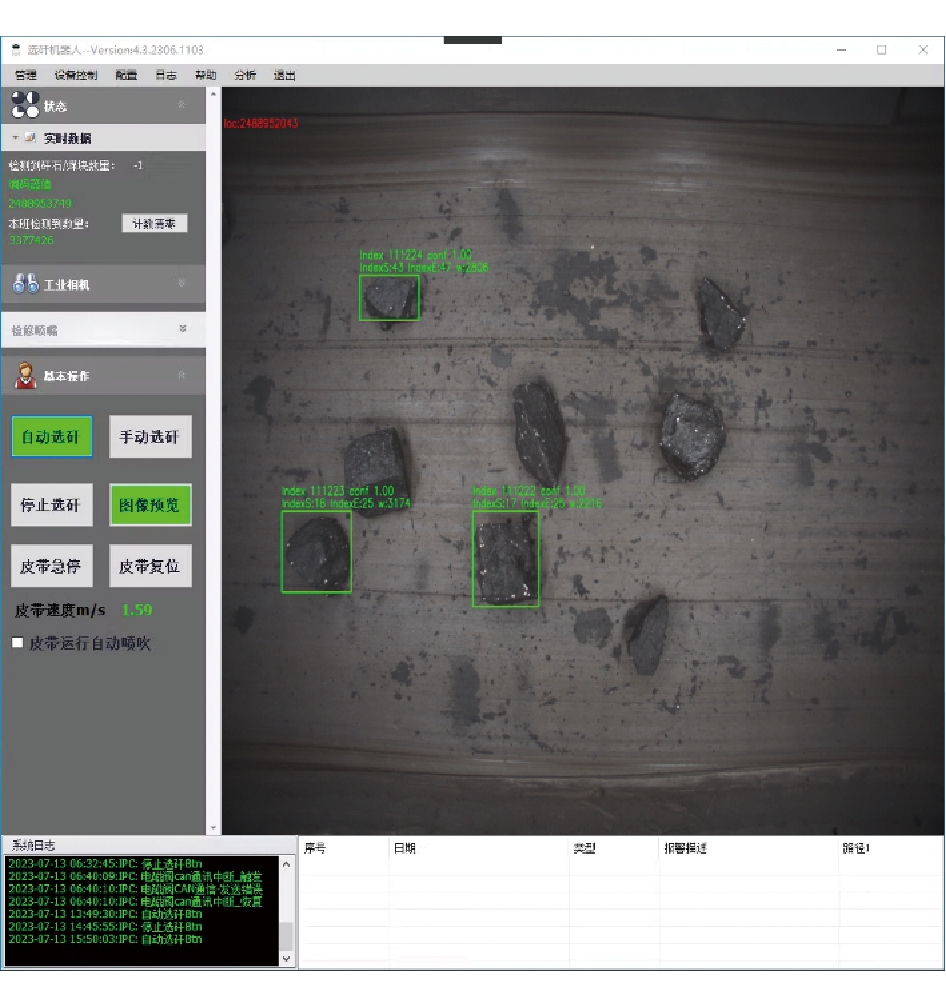

智能煤矸石分选机器人的智能识别系统由智能识别分析系统、后端服务器和机器人软件平台构成。智能识别分析系统部署在后端服务器上,通过安装在带式输送机顶端的高清相机拍摄胶带面图像并传输到后端服务器,智能识别分析系统通过YOLOv5网络对图像进行识别分析,完成煤矸石的定位和分类,并且通过编码器计算出矸石的位置,将矸石的形状、大小、位置、速度等处理信息通过网络接口传输到气动分拣系统。智能煤矸石分选机器人的后端服务器硬件配置为:处理器Intel(R)Xeon(R)Silver 4108 CPU @ 1.80 GHz、32 GB随机存取存储器(RAM)、Windows 10操作系统、显卡NVIDIA Quadro P5000 (显存16 GB,核心频率1 607 MHz,Turbo频率1 733 MHz)、硬盘4 TB。智能煤矸石分选机器人的软件平台由C#编写,其主要实现选矸流程的实时查看、胶带急停和复位、配置机器人参数、查看历史选矸记录等功能。机器人软件平台界面如图4所示。

图4 机器人软件平台界面

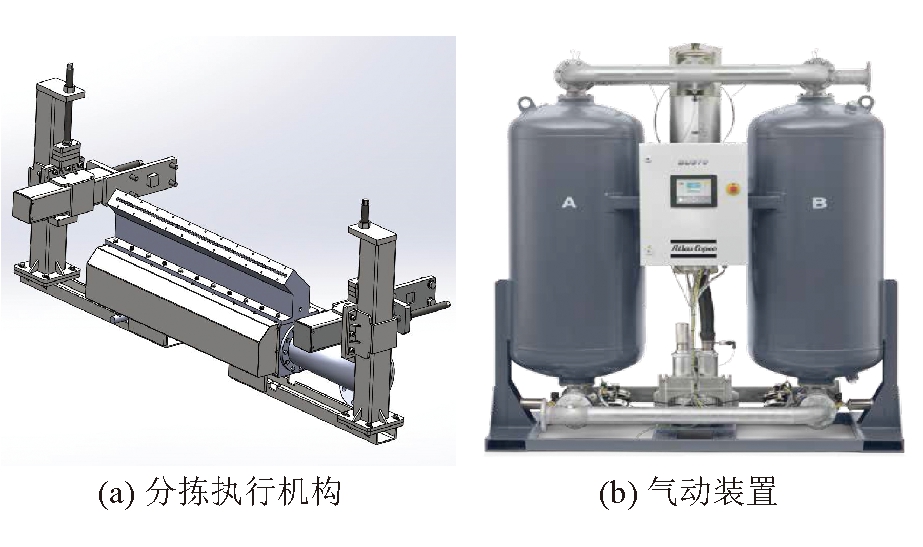

1.3 执行机构

智能煤矸石分选机器人的气动分拣系统如图5所示。分拣执行机构见图5(a),该机构共有64个空气喷嘴,每个空气喷嘴的直径为15 mm,空气喷嘴口对准矸石的运动轨迹,分拣执行机构根据智能识别系统传入被执行对象的信息并实时开启相应位置的高压空气喷嘴,通过不同喷嘴组合的差异化控制,实现同时分拣多个矸石,提高分拣效率;采用差异化阵列式喷嘴提高了喷吹力的力度分辨率,采用先进的路径寻优算法,根据矸石的目标落点区域和矸石大小控制喷嘴开启、关闭与喷气时间。

图5 气动分拣系统

智能煤矸石分选机器人的气动装置如图5(b)所示,该装置是机器人执行机构的动力来源,通过空压机将空气压缩到储气罐里,经过高压喷嘴将压缩空气动能释放到矸石上,从而改变矸石的运动轨迹,改变矸石落地点,实现煤矸分选。为了有效对 50~300 mm矸石进行筛选,选择型号为德蒙DM-280 z的空压机,DM-280z的排气量为60.2~47.0 m3/min,排气压力为0.75~1.30 MPa。智能煤矸石分选机器人还配置了除尘系统,除尘系统通过吸风管、离心机、过滤器等辅助机构的组合形式,保证设备工作时无飞尘,避免了对现场环境的二次污染。

2 应用情况

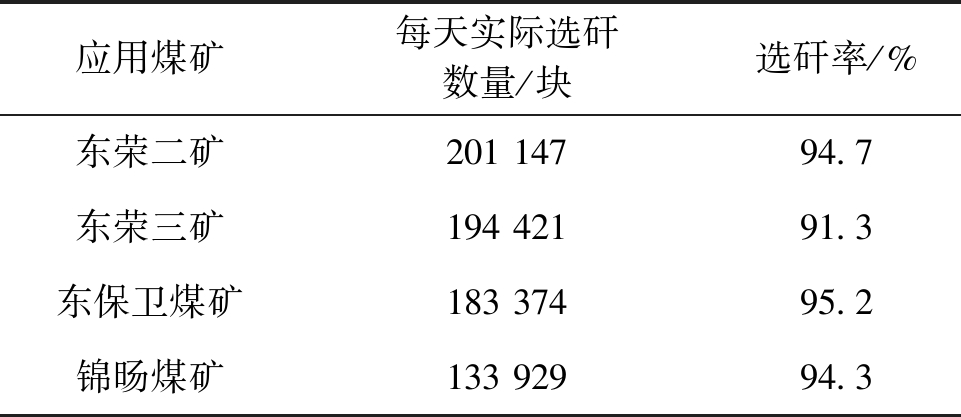

目前,智能煤矸石分选机器人已经分别应用在龙煤控股集团双鸭山矿业有限责任公司的东荣二矿、东荣三矿、东保卫煤矿以及双鸭山市锦旸煤业有限公司的锦旸煤矿。智能煤矸石分选机器人在以上4个应用场景中平均每天选矸数量和选矸率见表1。

表1 智能煤矸石分选机器人实际应用效果

应用煤矿每天实际选矸数量/块选矸率/%东荣二矿201 14794.7东荣三矿194 42191.3东保卫煤矿183 37495.2锦旸煤矿133 92994.3

由表1可以看出,智能煤矸石分选机器人在实际应用中平均每天选出矸石178 217块,平均选矸率达93.87%。表1中东荣三矿的选矸率明显低于其他3个应用煤矿,这是因为东荣三矿中焦煤与湿煤数量较多,在识别过程中焦煤与湿煤误识别概率较大。为了进一步提升智能煤矸石分选机器人的选矸效率,需要提升YOLOv5模型对焦煤和湿煤特征的学习。

3 效益分析

3.1 社会效益分析

智能煤矸石分选机器人的应用替代人工分选提升了煤矿的智能化程度,减轻了选矸工人的劳动强度,改善了车间职工的工作环境,保障了煤矿的生产安全,提高了选矸效率,减少了煤炭资源的损失。由于智能煤矸石分选机器人为干选设备,避免了水资源的浪费。

3.2 经济效益分析

以东荣三矿为例,东荣三矿煤炭月产量约为15万t,智能煤矸石分选机器人运行时间为21 h/d(2条带式输送机,速度为0.8 m/s),并且只选出100 mm以上的矸石,筛选后的煤块和矸石占原煤约30%,经过计算得出智能煤矸石分选机器人每小时产能为31.25 t/h,产能约为23.88万t/a。

智能煤矸石分选机器人为干选设备,因此不需将煤炭运输至选煤厂,其中选煤厂运输费为12元/t,选煤厂加工费为28元/t,经过计算,智能煤矸石分选机器人可节省运输费286.56万元/a,节省加工费668.64万元/a。

在智能煤矸石分选机器人应用前,东荣三矿共有62名选矸工人,在智能煤矸石分选机器人应用后,选矸工人降为24人,按照每人每年5.5万元的工资计算,智能煤矸石分选机器人每年节省人工成本约209万元。

4 分选效果与改进措施

4.1 分选效果

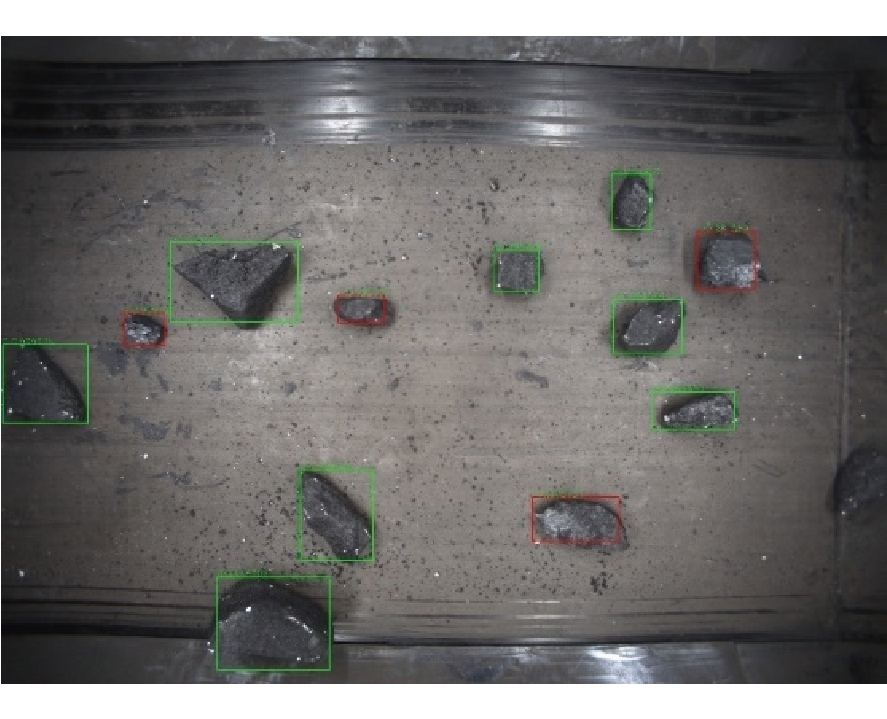

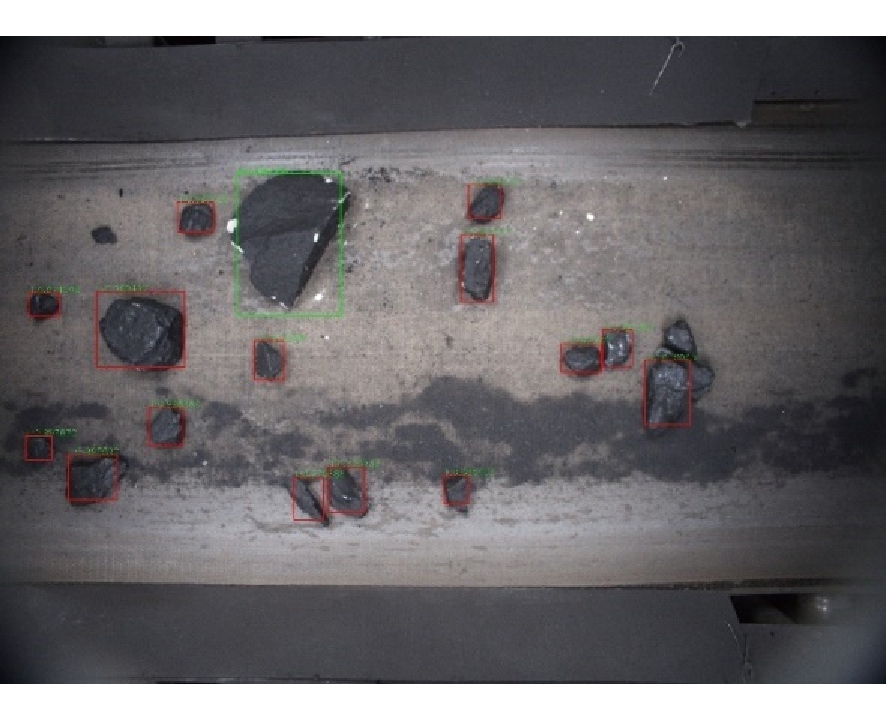

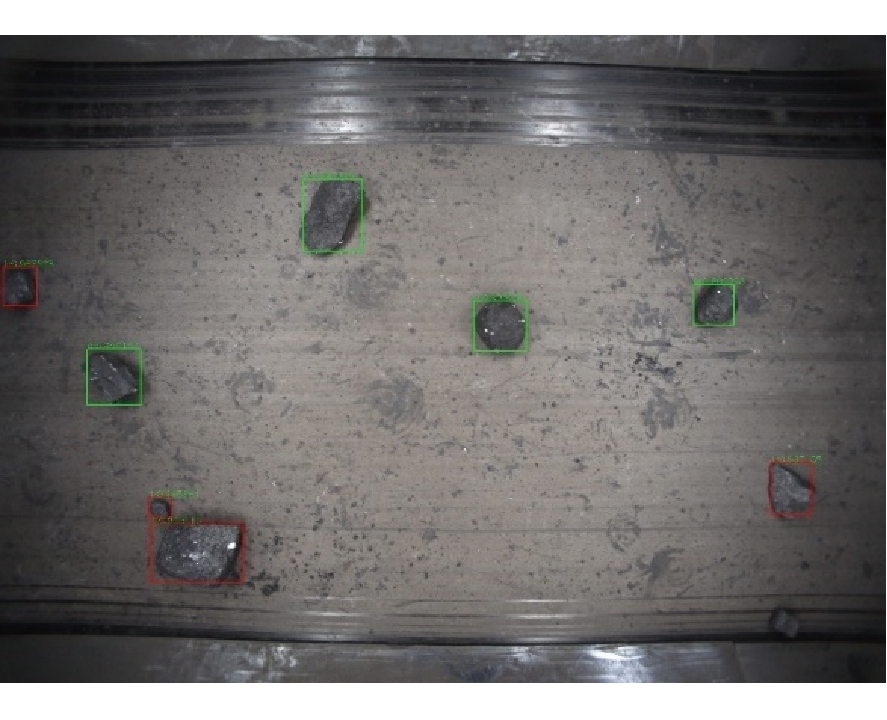

通过煤矸石数据集训练YOLOv5网络,加载训练过的煤矸石识别参数,智能煤矸石分选机器人可以精确地检测出煤矸石的位置,并实现对煤和矸石精准分类。然而在实际应用中,还会存在漏检及误检的情况。以东荣三矿的实际检测结果为例,识别正确状态如图6所示,漏检状态如图7所示,误识别状态如图8所示。

图6 识别正确状态

图7 漏检状态

图8 误识别状态

在图6~图8中,红色框标出的为煤,绿色框标出的为矸石。图7中蓝色框标出的是定位失败的漏检矸石样本,图8中蓝色框标出的为将矸石检测为煤的误识别样本。

4.2 改进措施

针对智能煤矸石分选机器人出现的漏检以及误识别情况,分别采用以下改进措施。

对于漏检的情况,使用Soft-NMS[9]替换YOLOv5中的NMS函数。传统的NMS函数是基于分类分数的,只有最高分数的预选框输出,因此出现物体重叠等情况时会导致漏检。Soft-NMS函数在NMS函数的基础上增加了1个IOU函数来保留一些即使IOU不是很高,但是置信度并不是很低的预选框,最后输出多个预选框,从而降低智能煤矸石分选机器人的漏检率。

对于误识别的情况,采用数据增强策略,通过设置图像随机亮度、随机对比度、随机翻转、随机色调和随机饱和度等方式来对训练数据进行图像增强,从而增加样本的多样性。通过标签平滑[10]的方式来提升模型的泛化能力,从而降低了智能煤矸石分选机器人的误识别率。

5 结语

智能煤矸石分选机器人的选矸平均准确率达到了93.87%,实际应用表明智能煤矸石分选机器人提高了煤矸分选的效率,为煤矿带来了较好的经济效益。但是对于复杂的煤矿场景,依然有不足之处,当遇到特大煤块或者矸石块时,破碎装置并不能进行有效的破碎,导致气动分拣装置不能将特大块矸石拣出;当遇到水分过多、煤泥包裹矸石块时,不能通过图像正确的区分煤和矸石。对于上述问题,需要进一步优化工艺流程,提高选矸效果。

[1] 张袁浩,潘祥生,陈晓晶,等.智能选矸机器人关键技术研究[J].工矿自动化,2022,48(6):69-76,111.

[2] 丁建华,张永贵.基于视觉智能技术的魏家峁露天煤矿矸石破洗运系统[J].露天采矿技术,2021,36(3):42-44.

[3] LI D, ZHANG Z, XU Z, et al. An Image-Based Hierarchical Deep Learning Framework for Coal and Gangue Detection[J]. IEEE Access, 2019(7):184686-184699.

[4] 沈科,季亮,张袁浩,等.基于改进YOLOv5s模型的煤矸目标检测[J].工矿自动化,2021,47(11):107-111,118.

[5] 江洪,宋勇,隋国成,等.智能选矸机器人系统的研究与应用[J].选煤技术,2020(4):81-87.

[6] Stańczyk K. Modelling of hard coal beneficiation process utilising negative pressure pneumatic separator[J]. Energies, 2020, 13(19):1-34.

[7] ZHANG Z, LIU Y, HU Q, et al. Competitive voting-based multi-class prediction for ore selection[C]//2020 IEEE 16th International Conference on Automation Science and Engineering (CASE). IEEE, 2020:514-519.

[8] 亢健东.煤矸分拣机器人控制系统研究[J].中国石油和化工标准与质量,2021,41(6):155-157.

[9] Bodla N, Singh B, Chellappa R, et al. Soft-NMS--improving object detection with one line of code[C]//Proceedings of the IEEE international conference on computer vision. 2017: 5561-5569.

[10] Müller R, Kornblith S, Hinton G E. When does labelsmoothing help? [J]. Advances in neural information processing systems, 2019, 32:4694-4703.

Research and application of intelligent coal gangue sorting robot

移动扫码阅读

SHEN Long,SHAN Haoran,WANG Yongli,et al.Research and application of intelligent coal gangue sorting robot[J].China Coal,2023,49(10):74-78.DOI:10.19880/j.cnki.ccm.2023.10.011

- 相关推荐