低透气性突出煤层群首采层水力割缝卸压抽采技术研究

时间:2024-08-20 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

低透气性突出煤层群首采层水力割缝卸压抽采技术研究

0 引言

煤层中的瓦斯是一种高热值清洁能源,在发电、民用、化工等方面得到了广泛使用[1-3],但其也是危害矿井安全生产的灾害之一[4-6]。安全高效抽采煤层瓦斯不仅可以降低煤层瓦斯含量、增加资源利用率,还可以有效控制煤矿瓦斯灾害的发生。目前煤层瓦斯抽采仍以井下钻孔抽采为主,但我国大部分煤田属于低渗难抽采煤层,煤层瓦斯抽采效率低。水力化卸压增透技术是通过改造煤体结构,从而增加煤体的渗透性。目前水力化卸压增透技术包括水力压裂、水力冲孔、水力造穴及水力割缝等[7-10]。水力压裂是将高压水注入煤岩层,在煤岩层产生裂缝的同时,促使内部原生裂隙进一步发育、贯通,实现煤体增透以及增强内部瓦斯流动能力[11];水力冲孔、水力造穴则是通过5~20 MPa的中低压水冲刷钻孔周边煤体,使其剥落并排出孔外,以此增加卸压效果,但却易造成堵孔、塌孔等现象[12];水力割缝技术是使用80~100 MPa的高压水切割钻孔煤孔段四周的煤体,进而形成一系列与钻孔垂直的环形缝槽,使瓦斯径向流动改为环形流动模式,以此扩大钻孔抽采影响范围、提高抽采效率[13]。随着水力割缝技术的不断创新以及割缝装备的不断升级,已逐步形成了超高压水力割缝设备及成套工艺技术体系[13-15],适用于低透气性、高瓦斯含量突出煤层,并在多个矿区成功应用,已经成为一种防治煤与瓦斯突出的实用技术[16-17]。

皖北矿区任楼煤矿属中近距离低透气性突出煤层群,煤层由上至下逐层开采,首采突出层煤巷掘进以普通钻孔预抽作为区域防突措施,但由于矿井瓦斯灾害严重、治理投入大,制约矿井安全高效生产。为此,开展了低透气性突出煤层群首采层水力割缝卸压抽采技术研究,取得了较好的效果,为类似条件下的突出煤层瓦斯治理提供借鉴。

1 工程概况

任楼煤矿二水平Ⅱ2采区主采的72、73、8号煤层属中近距离突出煤层群,平均煤层间距分别为7、25 m。Ⅱ2采区煤层群首采层为上部的72号煤层,该煤层突出危险性较大,透气性系数0.022 1 m2/(MPa2·d)。常规瓦斯治理措施是在底抽巷施工穿层钻孔联合抽采煤层群瓦斯,在保证上部煤层、钻孔布置间距的同时,会导致下伏煤层的钻孔间距太过密集、钻孔工程量大。此外,由于穿层钻孔孔底区域的负压往往低于孔口负压,导致上部煤层的抽采效果难以达到预期,因此,采取单一的穿层钻孔预抽措施难以均衡地消除突出煤层群的危险性。

本次以矿井二水平Ⅱ2采区第二阶段Ⅱ7226综采工作面为研究对象,开展低透气性突出煤层群首采层水力割缝卸压抽采技术研究。

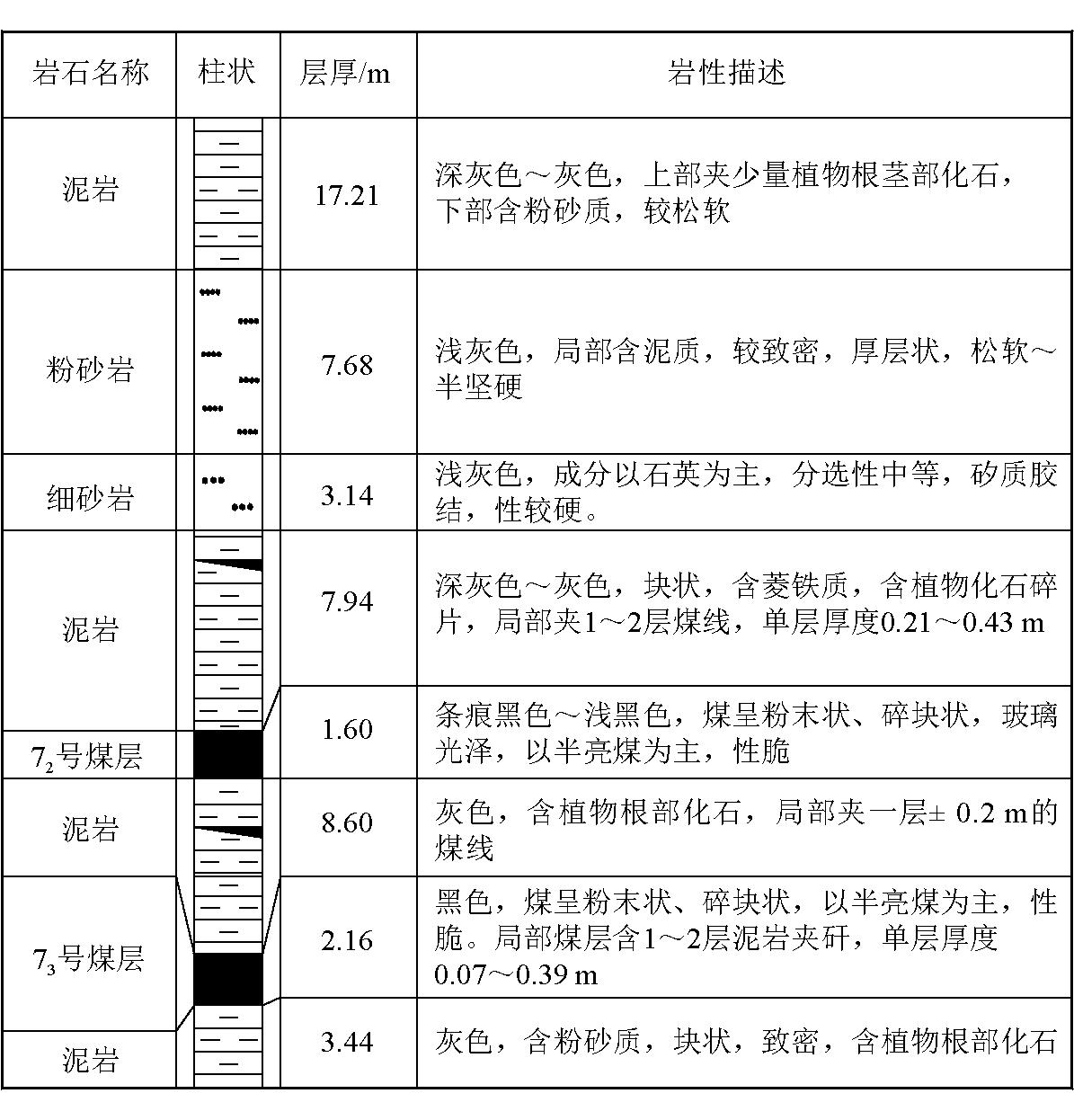

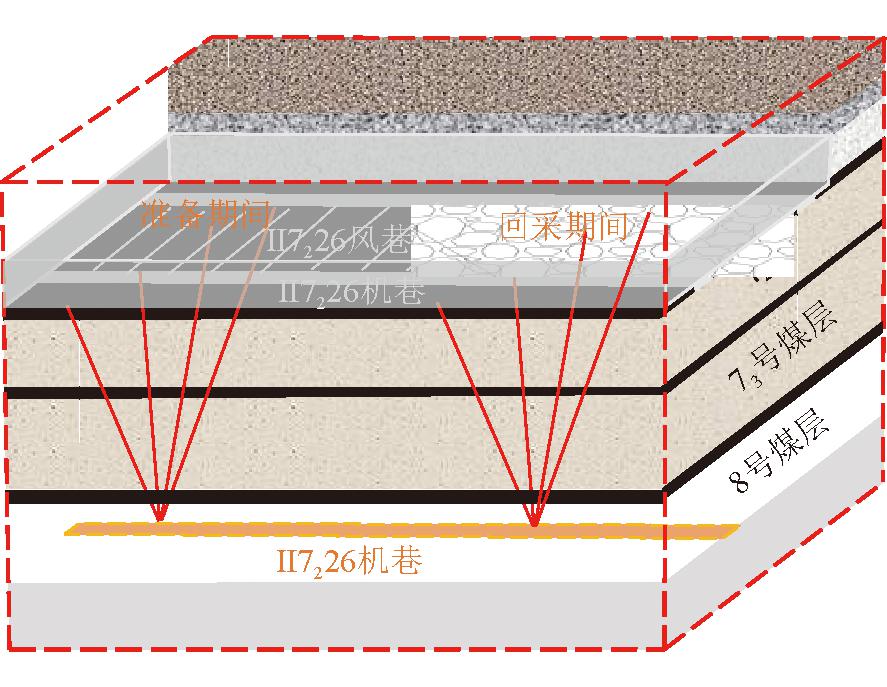

Ⅱ7226综采工作面主采的72号煤层标高-720~-586 m,煤厚1.0~4.4 m,平均煤厚2.0 m,工作面走向平均长度2 568 m、倾斜宽度206 m。巷道工程包括机巷、回风巷和底抽巷,Ⅱ7226综采工作面底抽巷与8号煤层底板相距17~43 m。Ⅱ2采区煤层群瓦斯参数测定情况见表1,煤层综合柱状如图1所示。

图1 Ⅱ2采区综合柱状

表1 Ⅱ2采区煤层群瓦斯参数测定情况

煤层平均厚度/m坚固性系数f瓦斯含量/(m3·t-1)瓦斯压力/MPa72号1.07~4.400.449 07.231.2573号1.27~4.710.444 75.270.758号0.20~4.150.432 55.571.06

2 水力割缝工艺参数研究

2.1 水力割缝破煤及卸压原理

任楼煤矿72、73、8号煤层属于松软煤层,取样测试的f值均低于0.5,煤体变形大、碎软,水射流破煤过程如下[18-19]。

(1)水射流冲击破坏作用。高压水冲击煤岩体除了冲击煤岩体表面,亦会在其表面薄弱区域产生冲击破坏。

(2)水射流剪切破坏作用。经过水射流冲击破坏作用后,煤岩体表面的脆弱区域不断扩大,抗剪强度大大降低,水射流产生的剪应力也会在该脆弱区域产生破坏作用。

(3)水射流拉伸破坏作用。在经过高压水射流不断的冲击和剪切作用之后,煤岩体表面裂隙不断发育,高能量水体会在煤岩体表面形成水平方向、垂直方向的拉剪力,当拉剪力超过煤体受力极限值,煤岩体表面裂隙会进一步发育,高能量水通过裂隙进入煤体,煤体内部裂纹在孔隙压力水形成的楔形力作用下不断扩展,当拉应力超过煤体拉伸破坏极限时,煤体就会出现破坏。

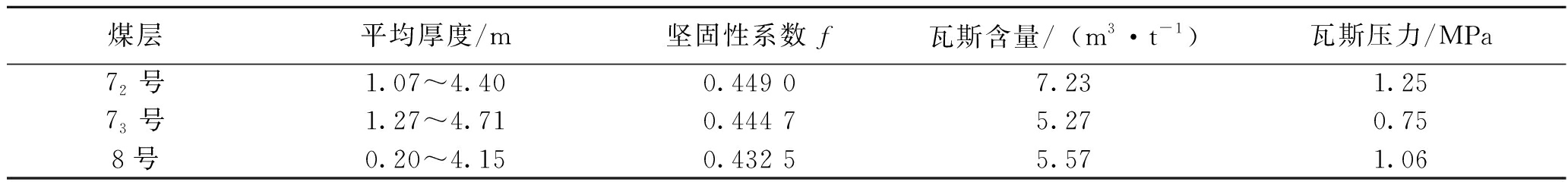

割缝前,钻孔内瓦斯流动仅为单一径向流动,钻孔抽采影响范围小,割缝后在煤体内部形成一系列与钻孔垂直的环形裂缝槽后,单孔影响范围扩大,瓦斯径向流动扩展为环形流动,钻孔周边煤体变形空间增大、瓦斯流动状态得以改善,抽采效率提高,同时节省了大量钻孔工程量。割缝后瓦斯流动模式改善示意如图2所示。

图2 割缝后瓦斯流动模式改善示意

2.2 水力割缝工艺参数研究

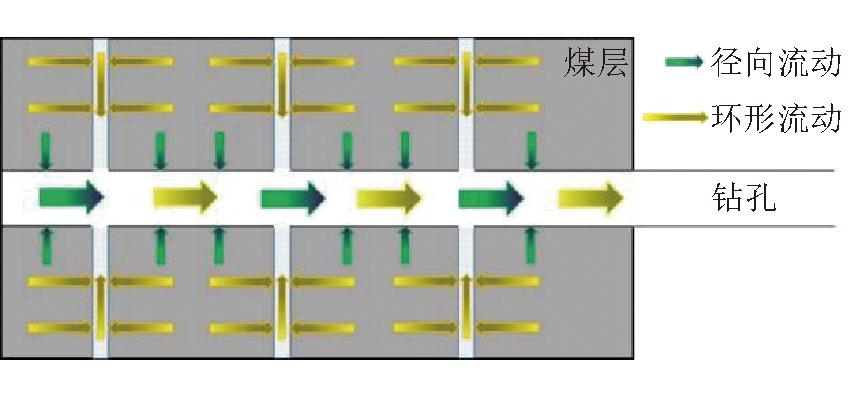

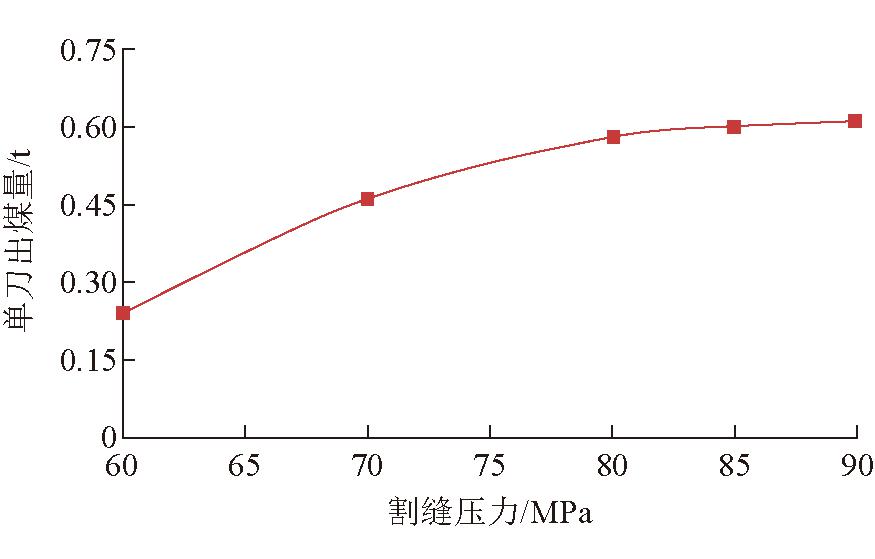

(1)割缝压力。一般情况下,当f值高于0.5时,割缝压力应为80~100 MPa,以确保水射流能够破煤;当f值低于0.5时,合理的割缝压力宜为70~85 MPa,否则压力太高易导致堵孔。不同压力考察钻孔布置如图3所示。为获得合理的割缝压力参数,布置了5组共15个穿层钻孔,割缝刀数均为2刀、间距1 m,试验割缝压力分别为60、70、80、85、90 MPa,并根据割缝出煤情况确定合理的割缝压力。

图3 不同压力考察钻孔布置

出煤量随割缝压力变化情况如图4所示,单刀出煤量随割缝压力的增加呈先增后缓趋势,当割缝压力超过80 MPa之后,单刀出煤量已呈现平稳趋势;当割缝压力超过85 MPa之后,则出现轻微堵孔现象。因此,综合考虑出煤效率及出煤量要求,合理的割缝压力宜为80~85 MPa。

图4 出煤量随割缝压力变化情况

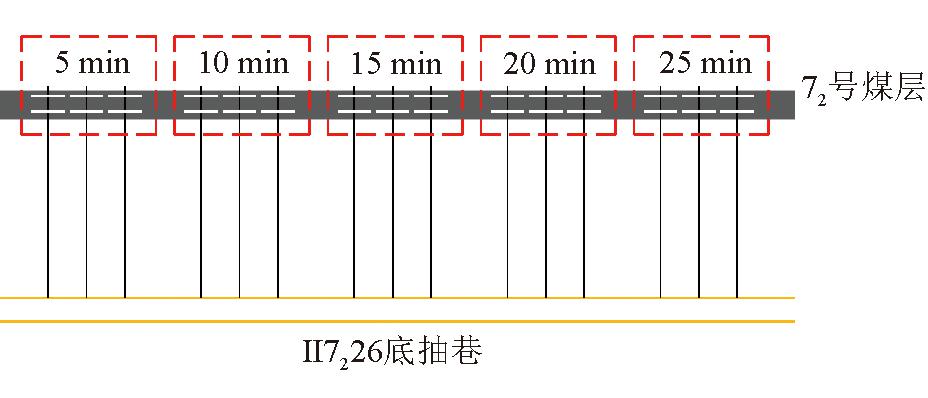

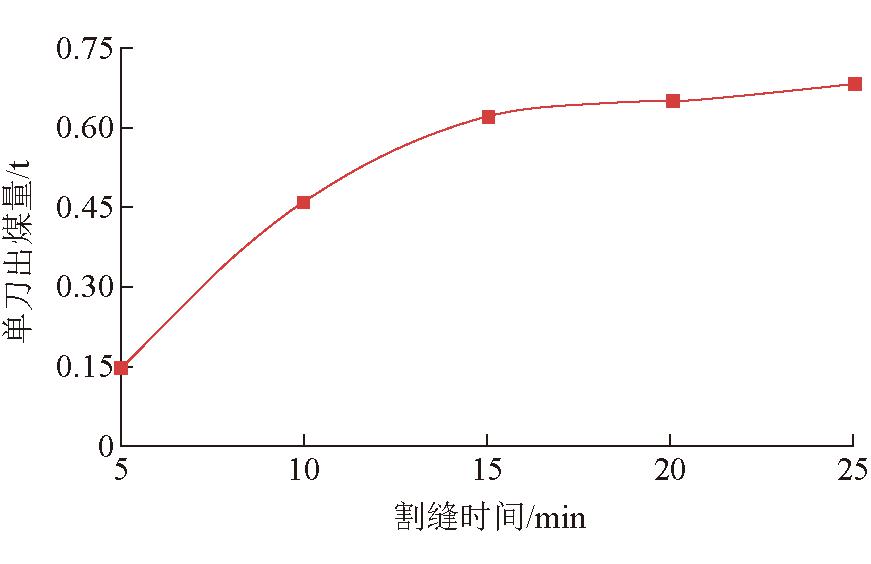

(2)割缝时间。布置5组不同割缝时间下的出煤量考察钻孔,每组割缝时间分别为5、10、15、20、25 min,割缝压力均为80 MPa。不同割缝时间考察钻孔布置如图5所示,出煤量随割缝时间变化情况如图6所示。由图6可知,当割缝时间超过15 min之后,割缝出煤量随着割缝时间的增加呈先增后缓趋势,割缝时间到达一定值之后,出煤量趋于稳定,合理的割缝时间宜为10~15 min。

图5 不同割缝时间考察钻孔布置

图6 出煤量随割缝时间变化情况

(3)割缝半径计算。根据不同割缝压力、割缝时间与出煤量之间的试验结果,确定最优割缝压力80~85 MPa,割缝时间10~15 min,该条件下的单刀出煤量可达0.6 t;割缝采用的喷嘴直径为2.5 cm,f值为0.5以上煤层的割缝缝槽高度一般为1.5~2.0 cm,考虑高压水射流对松软煤层的较好破煤效果,缝槽高度可达到同等硬煤的2~3倍,本次72号煤层割缝缝槽高度3~6 cm,根据式(1)[20]反算本次割缝后形成的缝槽半径为1.75~2.47 m,平均半径为2.11 m。

M=πr2hKγ

(1)

式中:M——割缝出煤量,t;

r——缝槽半径,m;

h——缝槽高度,取3~6 cm;

K——煤量损失不均衡系数,一般为0.8~0.95,本次取0.8;

γ——煤的容重,N/m3。

综上,得出72号煤层割缝参数:割缝压力80~85 MPa、割缝时间10~15 min、割缝深度2.11 m、缝槽高度3~6 cm,设计单刀出煤量0.6 t。

3 首采层水力割缝试验研究

3.1 水力割缝工艺流程

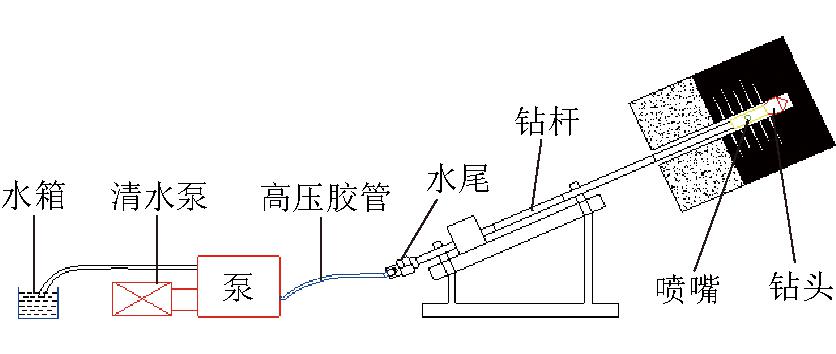

除了矿用钻机之外,Ⅱ7226综采工作面煤巷条带采用的水力割缝作业所需设备还包括超高压清水泵、高压胶管、高压密封钻杆、割缝器、喷嘴等。割缝设备连接示意如图7所示。

图7 割缝设备连接示意

(1)管路连接,使用低压水将钻孔施工至设计深度,根据72号煤层赋存条件,煤孔段间隔1 m割1刀,单孔预计割缝2刀。

(2)换上超高压管路,开启清水泵,通过控制调压阀将水压缓慢增至80~85 MPa,同时,启动钻机,旋转钻杆,旋转过程中高压水切割煤体,形成环形缝槽,将煤渣排出孔外,钻杆转速根据实际情况调整。

(3)第1刀割缝完成后,将清水泵压力调至零刻度,割缝器退至下一割缝位置,通过调压阀再次将水压调整至80~85 MPa,开展该位置处的割缝作业,达到预定割缝时间及出煤量后,第2刀割缝完成。

(4)重复步骤(2)~(3),直至完成所有钻孔割缝作业。

3.2 煤层群联合抽采方案

(1)煤巷条带瓦斯抽采。72号煤层首采Ⅱ7226综采工作面底抽巷位于距8号煤层底板17~43 m的岩层中,穿层钻孔施工需依次穿过8、73、72号煤层,Ⅱ7226综采工作面煤巷条带完成水力割缝作业后,将封孔位置设置在8号煤层底板,联合抽采72号煤层下伏的8、73号煤层,可进一步降低Ⅱ7226综采工作面煤巷掘进期间邻近层瓦斯涌入量。瓦斯治理示意如图8所示。

图8 瓦斯治理模式示意

(2)工作面瓦斯抽采。Ⅱ7226综采工作面回采区域采用顺层钻孔结合穿层钻孔预抽本煤层瓦斯,顺层钻孔布置间距为5 m,穿层钻孔孔底间距按10 m×10 m布置,3个煤层瓦斯采用联合抽采。

3.3 割缝增透抽采效果考察

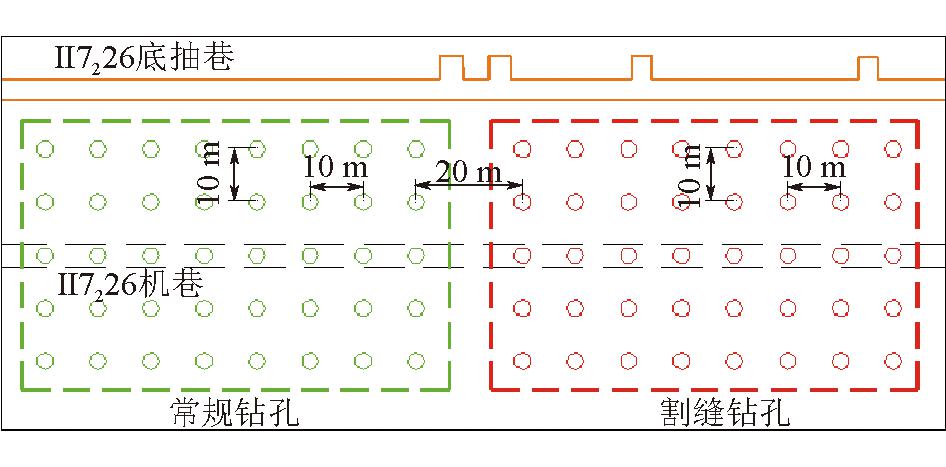

为了对比水力割缝卸压增透效果,在Ⅱ7226综采工作面底抽巷分别设计8组割缝钻孔、8组常规钻孔,为消除两组钻孔相互之间的抽采影响,2个区域间隔20 m,均施工5个上向穿层钻孔,钻孔组间距10 m,即按照10 m×10 m的布孔参数共计施工40个割缝钻孔、40个常规钻孔。割缝钻孔与常规钻孔布置如图9所示。

图9 割缝钻孔与常规钻孔布置

(1)割缝等效半径。根据试验区域考察确定的割缝参数,在Ⅱ7226底抽巷割缝过程中72号煤层煤体在高压水射流冲击作用下,形成的颗粒状煤较为均匀,且排渣顺畅,表明本次确定的割缝参数较为合理;单孔排渣量为0.55~0.85 t,平均单刀出煤量0.63 t,达到设计要求,根据式(1)计算得到割缝缝槽半径为1.82~2.54 m。

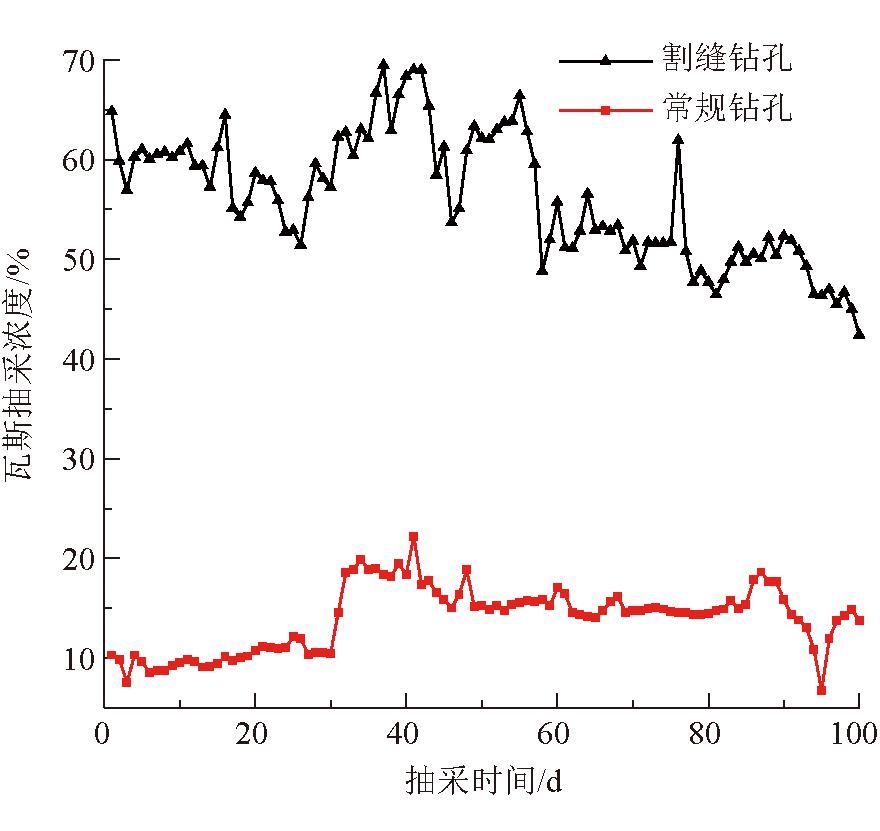

(2)抽采效果。割缝钻孔和常规钻孔瓦斯抽采浓度如图10所示,割缝区域抽采10 d时,抽采单元内瓦斯抽采浓度最高为64.82%,整体接抽约60 d后,瓦斯抽采浓度仍然维持在60%左右,保持了较长时间的高浓度抽采效果;抽采60~90 d时,瓦斯抽采浓度与抽采初期相比有所衰减,但抽采浓度仍能够达到50%左右,抽采90~100 d后,瓦斯抽采浓度在47.13%上下波动。常规钻孔区域抽采30 d内,抽采单元内瓦斯抽采浓度整体变化不大,一般为10%左右,抽采30 d时,瓦斯抽采浓度才有所提高,一般为15%左右。分析可知,割缝区域的瓦斯抽采浓度为常规钻孔的2.69~7.59倍,平均为4.27倍。

图10 2种钻孔瓦斯抽采浓度

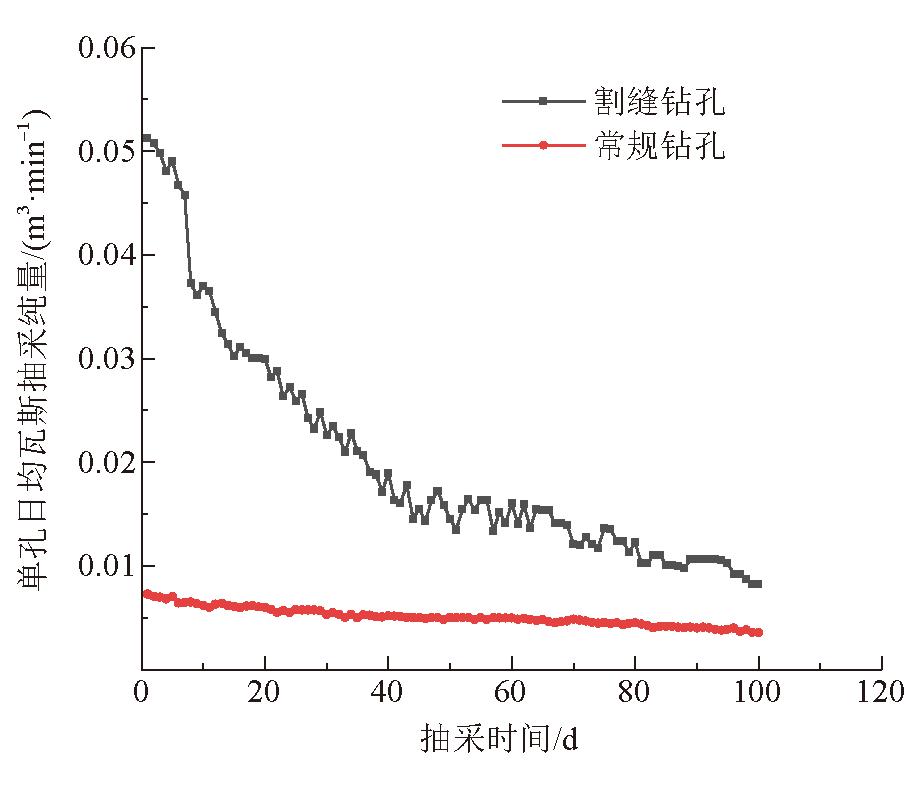

2种钻孔瓦斯抽采纯量如图11所示,割缝钻孔及常规钻孔的单孔抽采纯量分别呈指数衰减及近似线性衰减趋势。割缝区域单孔日均抽采纯量为0.008 3~0.051 3 m3/min,平均0.020 1 m3/min。常规钻孔单孔日均抽采纯量仅为0.003 6~0.007 3 m3/min,平均为0.005 1 m3/min。割缝钻孔单孔日均抽采纯量是常规钻孔的3.94倍。

图11 2种钻孔瓦斯抽采纯量对比分析

(3) 煤层透气性变化。72号煤层原始煤体的透气性系数为0.022 1 m2/(MPa2·d),实施水力割缝作业后,煤层透气性增加为0.487~0.691 m2/(MPa2·d),透气性系数提高了22~31倍。

综上可知,采用超高压水力割缝增透作业后,割缝钻孔的单孔抽采范围扩大、煤体透气性得以提高[21-22],且高浓度抽采时间更长、抽采效率更高。

4 煤巷条带防突效果

4.1 区域防突措施效果检验

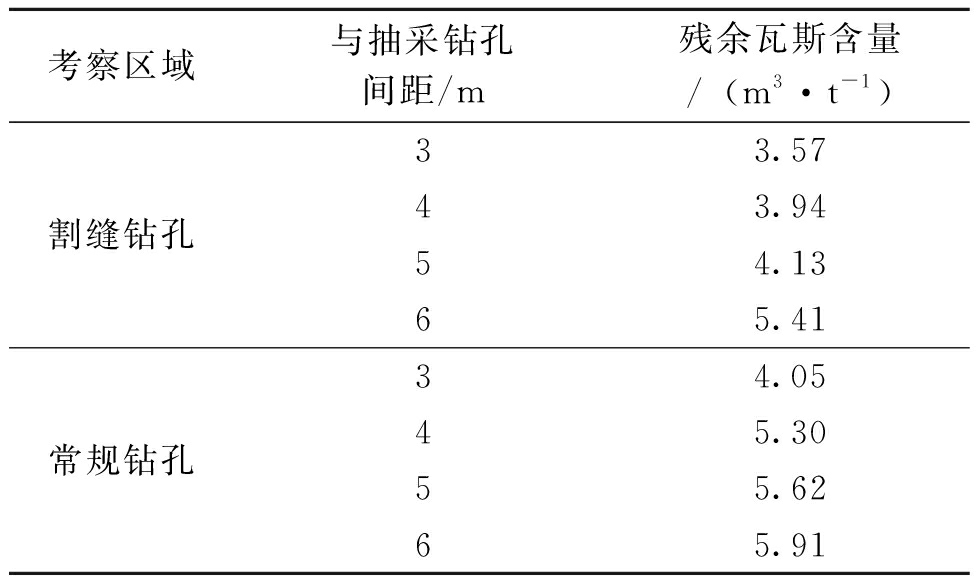

72号煤层原始瓦斯含量最大值为7.23 m3/t(小于8 m3/t),且矿井72号煤层未发生过突出事故,将72号煤层吸附常数、工业分析结果、瓦斯压力P=0.74 MPa代入吸附等温线(Langmuir)方程,计算对应的瓦斯含量为5.15 m3/t,综合确定区域防突效检瓦斯含量指标临界值为5.15 m3/t。煤层残余瓦斯含量可直接反映钻孔抽采效果,在钻孔抽采90 d后,分别在割缝钻孔、常规钻孔的不同间距处测试残余瓦斯含量,测试结果见表2。

表2 抽采区域72煤层残余瓦斯含量实测结果

考察区域与抽采钻孔间距/m残余瓦斯含量/(m3·t-1)割缝钻孔33.5743.9454.1365.41常规钻孔34.0545.3055.6265.91

割缝钻孔抽采区域测试残余瓦斯含量为3.57~5.41 m3/t,残余瓦斯含量总体上随着检验钻孔距离的增大而增大;相较于原始瓦斯含量,抽采90 d时,距离抽采钻孔6、5 m处的残余瓦斯含量分别为5.41、4.13 m3/t,相较于原始瓦斯含量分别下降了25.2%、44.7%,综合分析表明,在抽采90 d时,割缝钻孔抽采防突有效半径可达到5 m。

常规钻孔抽采区域测试残余瓦斯含量为4.05~5.91 m3/t,抽采90 d时,距离抽采钻孔6、5 m处的残余瓦斯含量分别为5.91、5.62 m3/t,均高于72号煤层防突有效时对应的瓦斯含量,检验钻孔测试位置显示常规钻孔抽采未能实现防突有效,抽采90 d时的防突有效半径仅为3 m。

4.2 割缝区域煤巷掘进工作面突出预测

Ⅱ7226机巷在割缝区域掘进期间,采用钻屑指标法进行区域验证或循环预测,煤巷掘进期间,测定钻屑瓦斯解吸指标K1max为0.02~0.10 mL/(g·min1/2)、S值为2.4~3.9 kg/m、Δh2为20~60 Pa,未超过确定的指标临界值(K1取0.4 mL/(g·min1/2),Δh2取145 Pa,S值取4.8 kg/m),且回风巷瓦斯涌出较为稳定。

根据现场检验,抽采90 d后,72号煤层穿层割缝钻孔抽采半径较常规措施钻孔有大幅增加(由3 m增大到5 m),煤巷掘进工作面突出预测指标值均低于临界值,实现了煤巷安全掘进。

5 在煤层群联合抽采工程中的应用效果

在前述试验成功的基础上,在Ⅱ7226底抽巷对原先的煤层群联合防突钻孔布置进行了优化,合理增加了钻孔布置间距,与传统的密集钻孔预抽防突相比,在相同控制范围内,措施钻孔由原设计的150个减少到50个左右,可降低钻孔数量2/3以上。

首采层超高压水力割缝联合抽采被保护层煤层瓦斯的方式,可有效节省钻孔工程量,在满足首采72号煤层防突需要的同时,又使得73、8号煤层内的钻孔布置及数量更为合理。根据该区域72、73、8号煤层瓦斯联合抽采分源预测结果[23],3个煤层的瓦斯抽采平均占比分别为46.2%、25.1%、18.5%,其他气体占比为10.2%。在抽采90 d时,测试突出危险性相对较低的73、8号煤层区域防突措施效果检验瓦斯含量指标最大值分别为4.55、4.82 m3/t。不仅首采72号煤层割缝后的抽采效果好,其下层的73、8号煤层亦可满足防突要求。

6 结论

(1)针对任楼煤矿72号煤层实际特点确定了72号煤层上向穿层钻孔关键工艺参数:割缝压力80~85 MPa,单刀割缝时间10~15 min,割缝等效半径为1.82~2.54 m。

(2)割缝钻孔的瓦斯抽采浓度为普通钻孔4.27倍,割缝钻孔的单孔日均抽采纯量为常规钻孔的3.94倍,煤层透气性提高了22~31倍,区域效检及突出预测均满足防突要求。

(3)在满足相同控制范围消突的条件下,超高压水力割缝措施可降低钻孔工程量2/3以上,保障了煤巷安全掘进。

[1] 张志刚,霍春秀. 煤矿区煤层气利用技术研究进展[J].矿业安全与环保,2022,49(4):59-64.

[2] 司光耀,蔡武,张强. 国内外煤层气利用现状及前景展望[J].中国煤层气,2009,6(2):44-46.

[3] 逄锦伦. 基于煤矿瓦斯工业化利用的混(配)气装置应用现状及前景展望[J].矿业安全与环保,2020,47(4):112-115.

[4] 翟成,丛钰洲,陈爱坤,等. 中国煤矿瓦斯突出灾害治理的若干思考及展望[J].中国矿业大学学报,2023,52(6):1146-1161.

[5] 程远平,雷杨,杨斯杰. 煤与瓦斯突出相似模拟试验的能量原理[J].煤炭学报,2023,48(11):4078-4096.

[6] 胡千庭,周世宁,周心权. 煤与瓦斯突出过程的力学作用机理[J].煤炭学报,2008,33(12):1368-1372.

[7] 李全贵,邓羿泽,胡千庭,等. 煤层水力压裂应力与裂隙演化的细观规律[J].煤田地质与勘探,2022,50(6):32-40

[8] 栗海滔. 穿层水力冲孔布置方式对煤层卸压效果影响研究[J].能源与环保,2023,45(8):11-15,23.

[9] 郭军伟,张浩,王伟,等. 区域性顺层水力造穴卸荷增透特征及其影响因素数值分析[J].西安科技大学学报,2023,43(2):292-300.

[10] 唐永志,李平,朱贵旺,等. 超高压水力割缝技术在中等硬度低透气性煤层的应用[J].煤炭科学技术,2022,50(12):43-49.

[11] 付江伟. 井下水力压裂煤层应力场与瓦斯流场模拟研究[D].徐州:中国矿业大学,2013.

[12] 王伟. 高压旋转水射流破煤及其冲孔造穴卸压增透机制与应用[D].徐州:中国矿业大学,2016.

[13] 张安东.中压水力割缝增透技术研究与应用[J].中国煤炭,2020,46(7):65-68.

[14] 张永将,陆占金. 超高压水力割缝煤层增透成套装置研制及应用[J].煤炭科学技术,2020,48(10):97-104.

[15] 易恩兵,张永将. 超高压水射流“横切纵断”防治复合煤岩动力灾害技术[J].煤炭学报,2021,46(4):1271-1279.

[16] 何伟,曹文龙,王向阳,等. 深部开采煤层水力割缝卸压增透与促抽瓦斯技术研究[J].陕西煤炭,2023,42(1):41-47.

[17] 柏发松,王永保,苏朝晖,等. 高地压强突煤层高中低压水力化增透技术试验研究[J].能源技术与管理,2019,44(2):58-60.

[18] 穆朝民,王海露. 煤体在高压水射流作用下的损伤机制[J].岩土力学,2013,34(5):1515-1520.

[19] 赵岳然,姜文忠,靳鹏,等. 高压水射流破煤机理研究进展及展望[J].煤矿安全,2022,53(4):183-192.

[20] 赵鹏远,朱传杰,伍厚荣,等.煤层高压气水混压技术及其有效影响半径测试研究[J].中国煤炭,2020,46(10):60-66.

[21] 刘德成,赵伟,贾林林,等. 高压水射流煤层割缝深度数值模拟与试验研究[J].能源与环保,2023,45(10):16-24.

[22] 刘生龙,朱传杰,林柏泉,等. 水力割缝空间分布模式对煤层卸压增透的作用规律[J].采矿与安全工程学报,2020,37(5):983-990.

[23] 孟贤正,曹建军,牛心刚,等. 任楼煤矿Ⅱ2采区Ⅱ7226工作面72煤层穿层钻孔超高压水力割缝抽采半径考察报告[R].重庆:中煤科工集团重庆研究院有限公司,2022.

Research on gas drainage technology with hydraulic cutting pressure relief in first mining seam of outburst coal seam group with low permeability

移动扫码阅读

ZOU Jun. Research on gas drainage technology with hydraulic cutting pressure relief in first mining seam of outburst coal seam group with low permeability[J].China Coal,2024,50(6)∶52-58.DOI:10.19880/j.cnki.ccm.2024.06.007

- 相关推荐