矿用液压式履带底盘纠偏系统研究与应用

时间:2024-03-11 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

矿用液压式履带底盘纠偏系统研究与应用

0 引言

矿用液压式履带底盘(以下简称“履带底盘”)是煤矿重型移动装备的重要组成部分 [1-3],因具有结构紧凑、地面通过性良好、便于操作、防爆设计简单等优点,在煤矿重型装备中得到了广泛应用[4-6]。

煤矿井下作业工况复杂,低照度、空间狭窄、地面凹凸不平等非结构化场景特征,以及履带链磨损、行走机构安装偏斜等重载履带底盘自身原因,极易出现跑偏现象,因此现有液压式履带移动装备通常采用人工直接作业。然而,随着近年来国家智慧矿山建设的飞速发展,辅助作业类煤矿机器人已逐渐成为煤矿智能化建设的重点,这必然要求承载机器人本体的重载履带底盘具有较高的行驶稳定性及行驶方向的正确性[7-10]。

基于此,为践行国家政策和行业需求,结合履带底盘在巷道中的行驶工况,针对现有液压式履带底盘普遍存在的跑偏问题,笔者提出一种实时纠偏控制系统,采用超声波测距方式自动纠正其行驶方向,避免由于履带底盘跑偏造成的作业失误甚至碰壁事故,实现作业设备的智能化。

1 履带底盘跑偏原因分析

跑偏是履带底盘行驶作业中常见的故障,即由于各种原因,履带底盘的运行偏离了目标方向[11-13]。跑偏会使履带底盘所搭载的作业执行机构在作业过程中出现作业偏差,从而影响作业质量,尤其对于在狭窄巷道中的作业装备,其履带底盘跑偏极易造成车体与巷道墙壁发生碰撞,造成巷道安全隐患,甚至引发安全事故。

履带底盘的跑偏量反映了其控制系统的技术水平,履带底盘出现跑偏主要有以下几种原因。

(1)左右两侧履带驱动轮转速不能保持完全一致,导致履带两侧传动速度不等,继而出现跑偏。

(2)液压式履带底盘行驶或作业时,两侧履带板接触的地面状态不同,造成两侧滑转率不同,继而出现跑偏。

(3)液压式履带底盘左右驱动马达的内泄超过电气系统的可调量,左右驱动马达的供油量不同导致履带底盘跑偏。

(4)履带底盘长时间使用的磨损,使得零部件变形、调整间隙变大,两侧履带不再严格保证平行状态,导致履带底盘跑偏。

2 履带底盘纠偏系统设计

2.1 纠偏系统搭建

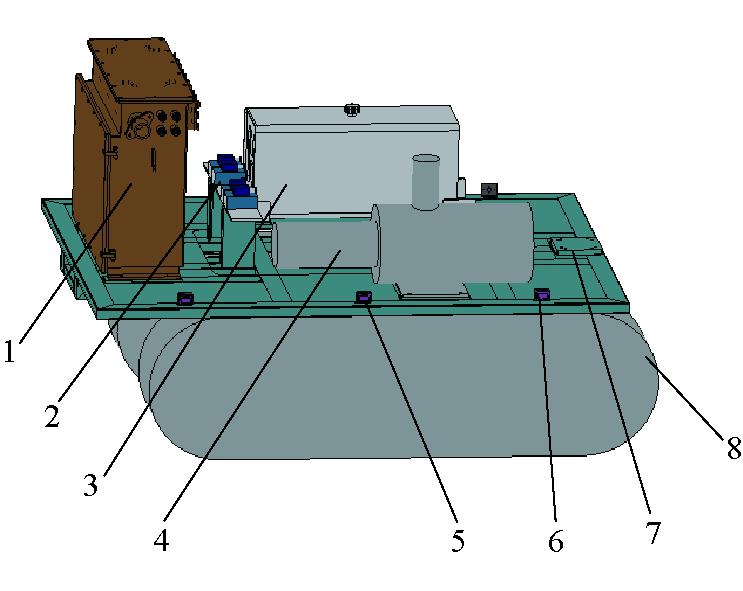

为验证履带纠偏系统的可行性与使用效果,模拟作业类煤矿机器人通用重载履带底盘,搭建了相关试验平台。该平台由液压履带、承载车架、电控系统、液压系统等部分组成,左右侧履带驱动轮各由一个液压马达驱动,每个马达由2个比例阀控制其转速与转向,基于差速工作原理独立调整履带行走机构的总成转速,实现履带底盘的直行、转弯、后退等基本行走功能;电控系统采用全防爆设计,内部安装主控制器、多传感器数据采集卡、供电单元等;液压系统内部安装比例电磁阀、节流阀、减压阀等多路液压阀组,用于实现履带底盘的液压伺服控制。履带底盘试验平台结构如图1所示。

1-防爆电控箱;2-液压阀组;3-液压油箱;4-液压动力源;5-超声波测距传感器;6-承载车架;7-执行机构;8-液压履带。

图1 履带底盘试验平台结构

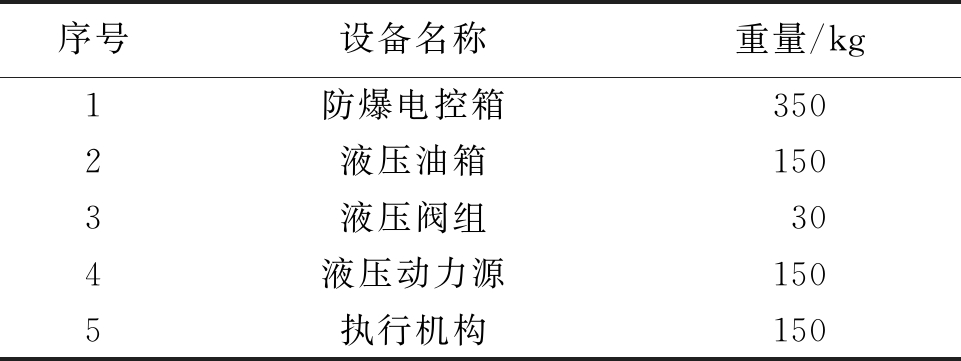

作为平台结构框架,承载车架采用Q235A材质的冷弯空心钢J80 mm×40 mm(GB/T 6728-2002),型钢上焊接各个模块安装板,并制作全螺纹螺栓通孔,用于固定安装。为保证承载车架的结构强度及可靠性,利用Solid Works软件中的Simulation技术,建立履带底盘参数化模型,并对承载车架进行受力分析。笔者设计履带底盘平台的自身重量为200 kg,防爆电控箱、液压系统、执行机构等其余模块的重量见表1。

表1 承载车架上各模块重量

序号设备名称重量/kg1防爆电控箱3502液压油箱1503液压阀组304液压动力源1505执行机构150

将上述载荷加载到承载车架上,由于承载车架采用大平面式结构,且所受载荷远远小于型钢的屈服应力,仿真重点在于分析车架承载平台的变形情况,承载车架变形和位移分布如图2所示。

图2 承载车架变形和位移分布

仿真结果显示,车架变形最大处位于车架尾部2个角点,此处距离中心力矩最大,符合理论力学经验判断,最大变形位移值为1.7 mm,满足刚度需求。

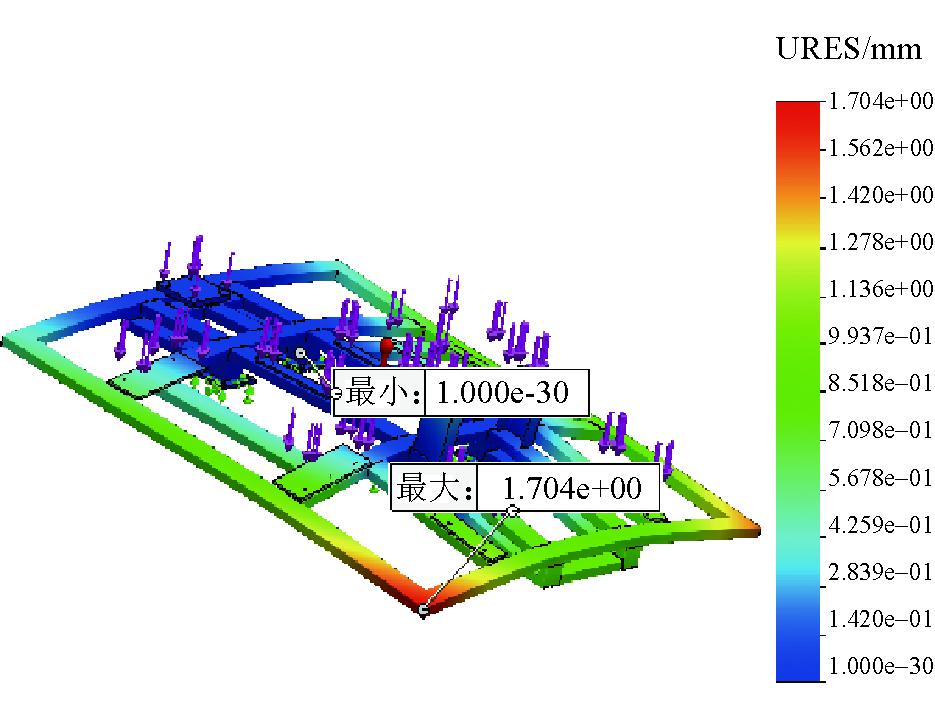

超声波测距传感器是纠偏系统的重要感知单元,通过在承载车架平台上安装超声波测距传感器对巷道两侧墙壁进行实时测距,并获取实时偏移角度,从而为纠偏控制提供感知信息输入。超声波传感器具体布置以履带底盘中心线为基准,左右对称放置,总计6个传感器,并进行统一编号,方便后续算法原理描述。超声波测距传感器主要技术参数如下:探测范围为0.01~3 m、接口形式可选RS485/I2C/TTL、工作温度为-30~85 ℃、输出信号为数字量距离信号、工作电压为3~5.5 V、通信速率为50~100 kbit/s。超声波传感器布置位置如图3所示。

图3 超声波传感器布置位置

2.2 履带纠偏控制原理及实现方法

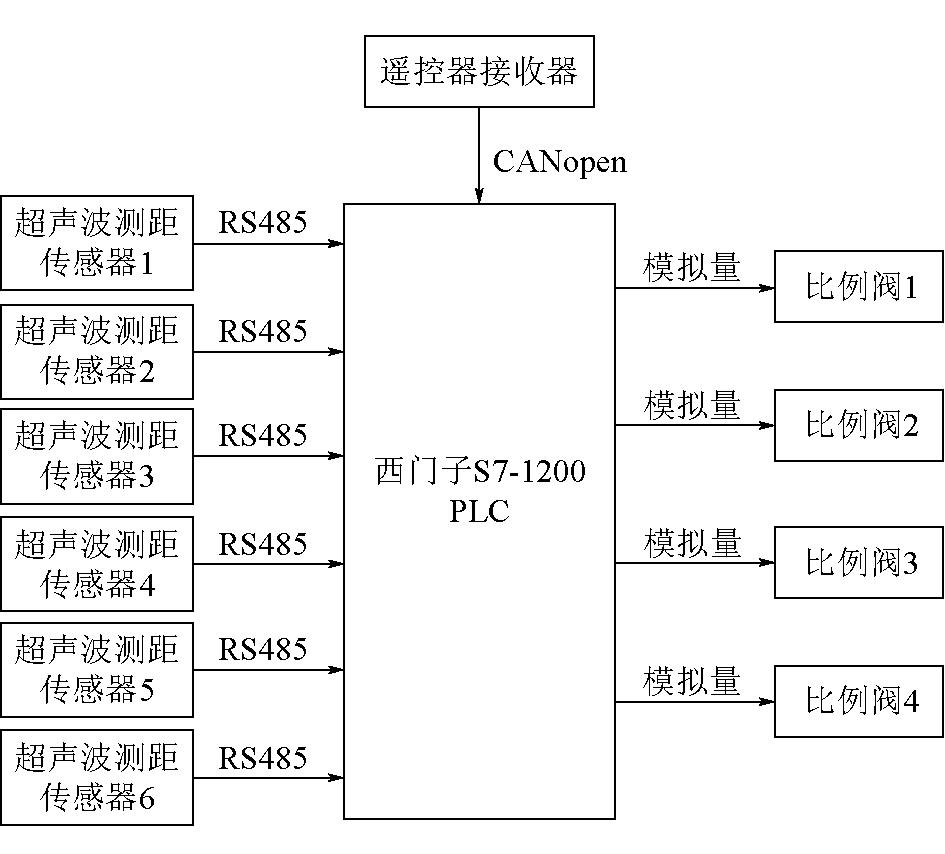

为满足纠偏系统的功能需求,采用西门子公司的S7-1200PLC为控制核心。上位机界面采用远程无线通讯方式,将控制指令发送给主控制单元,PLC控制器依据当前运行状态及传感器反馈的信号,调整PWM占空比输出给液压阀组,从而实现2个驱动马达的转向、转速控制。纠偏系统控制原理如图4所示。

图4 纠偏系统控制原理

由图4可以看出,超声波测距传感器采用RS485通讯,将传感器信息实时上传至PLC控制器。PLC控制器将采集数据进行处理后,得到履带底盘的实时偏移量,当偏移量满足纠偏系统触发值时,将触发纠偏控制,完成纠偏操作。

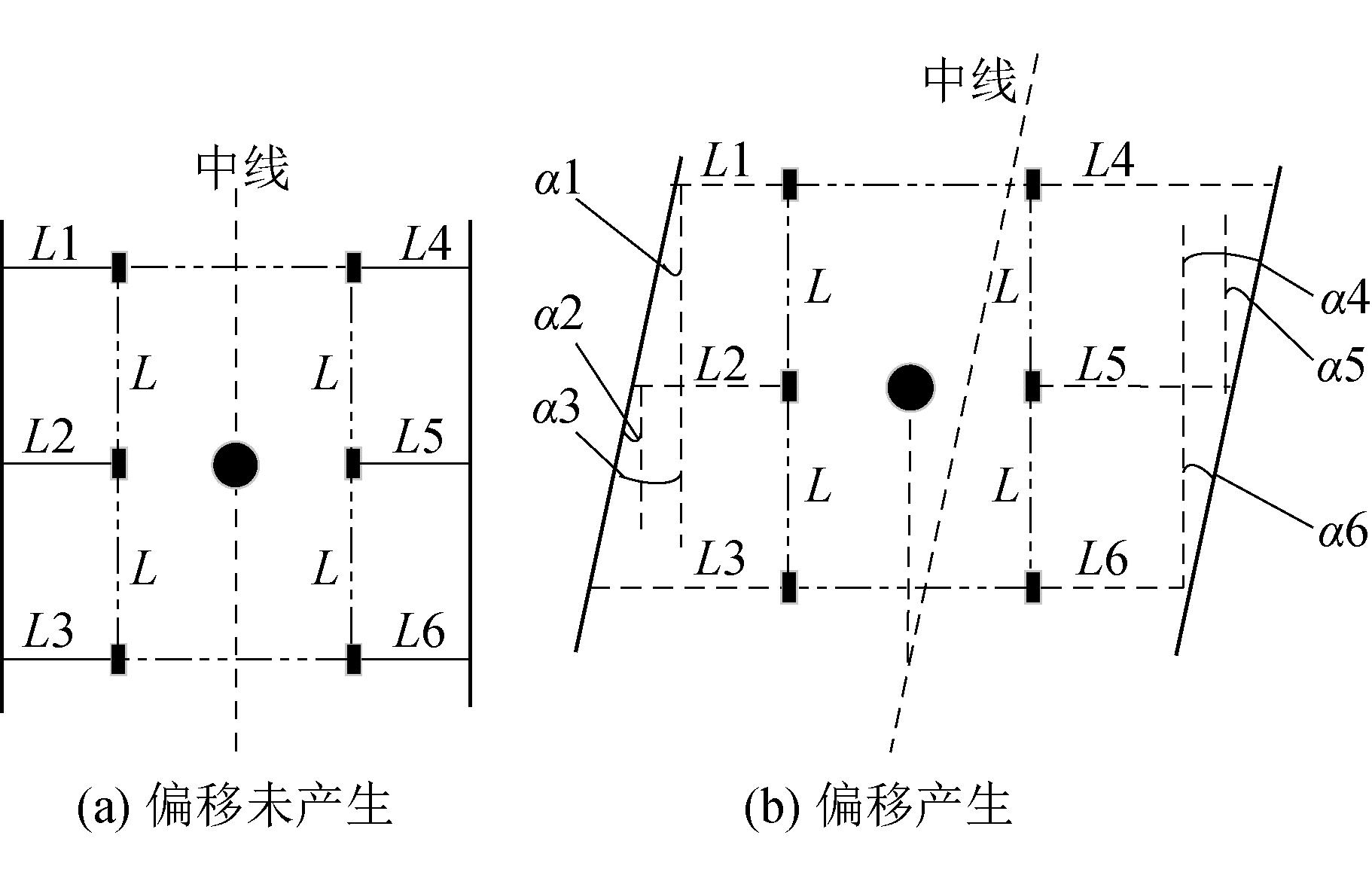

纠偏原理及实现方法为:超声波传感器1~6实时采集到其距离巷道墙面的距离为L1、L2、L3、L4、L5、L6,履带底盘实时偏移量采集原理如图5所示。

图5 履带底盘实时偏移量采集原理

比较L1和L2 、L2和L3、L4和L5、L5和L6 这4组距离数据,当L1>L2、L2>L3、L4<L5、L5

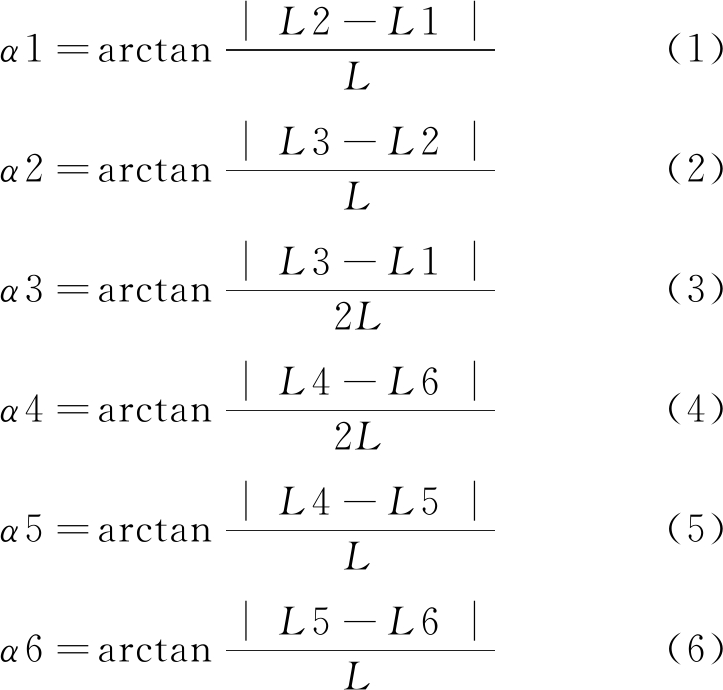

根据三角函数关系,计算获得α1、α2、α3、α4、α5、α6这6个偏移角度见式(1)~式(6):

采用冒泡法,将α1、α2、α3、α4、α5、α6剔除最大值与最小值,其余4个角度取平均值![]() 即为履带底盘实时偏移角度。

即为履带底盘实时偏移角度。

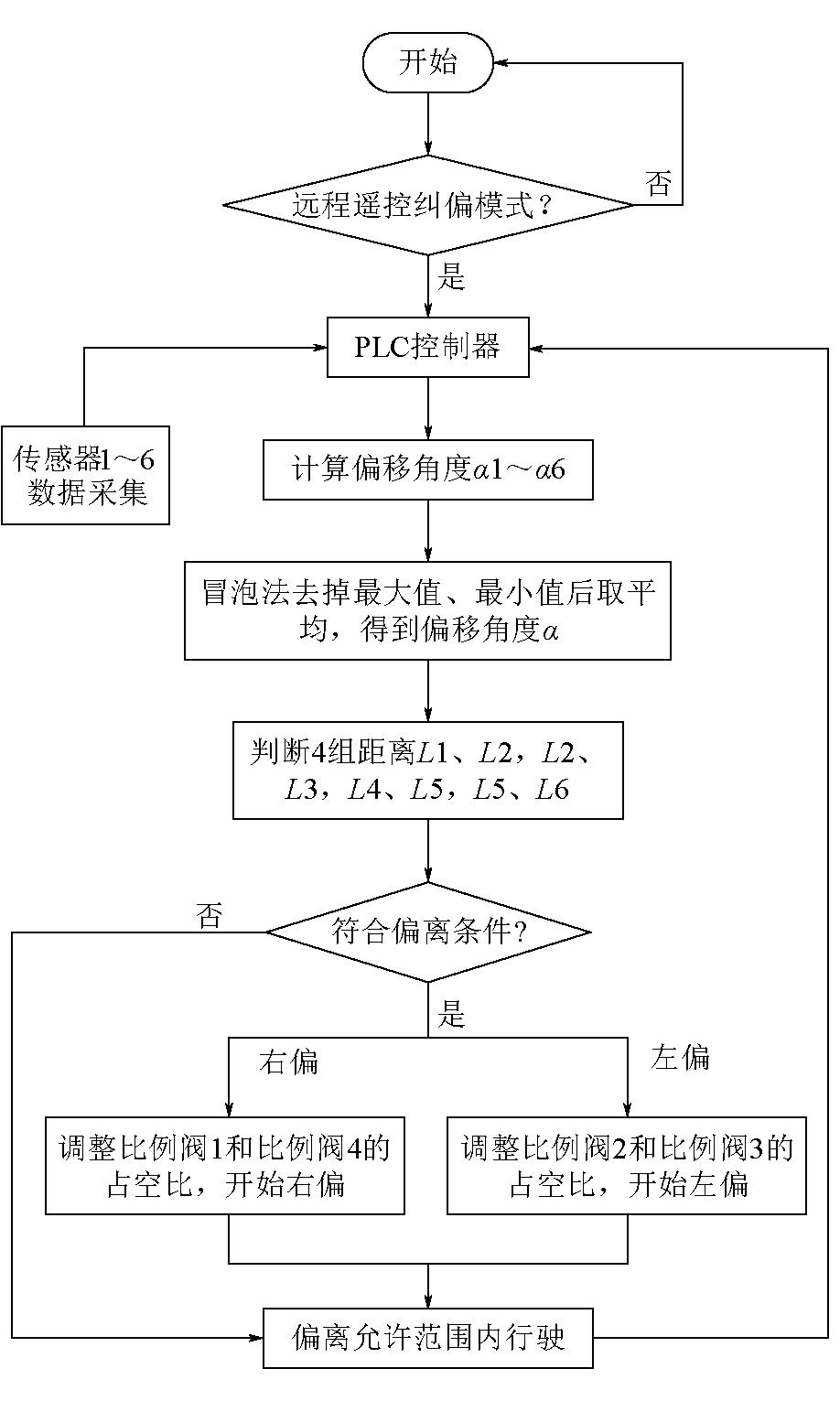

采用人工远程遥控方式,控制液压式履带底盘直线行走,行驶速度设置0.6 m/s。行走过程中,PLC控制器每1 ms采集1次所有超声波测距传感器的并行数据(距离巷道墙壁的直线距离)。1个执行周期内,PLC将采集的数据实时处理,计算出当前时刻的偏移距离和偏移角度;当履带底盘有偏离发生时,触发纠偏中断程序,开始自动进行纠偏控制;根据偏离方向,调整4个比例阀的占空比,完成对驱动马达转速与转向的同步控制,实现对履带底盘行驶方向的纠正。纠偏中断阈值设定为履带底盘实时偏移角度![]() 或实时偏移距离满足∣L1-L6∣≥20 cm。纠偏算法实现流程如图6所示。

或实时偏移距离满足∣L1-L6∣≥20 cm。纠偏算法实现流程如图6所示。

图6 纠偏系统实现流程

3 验证测试与结果分析

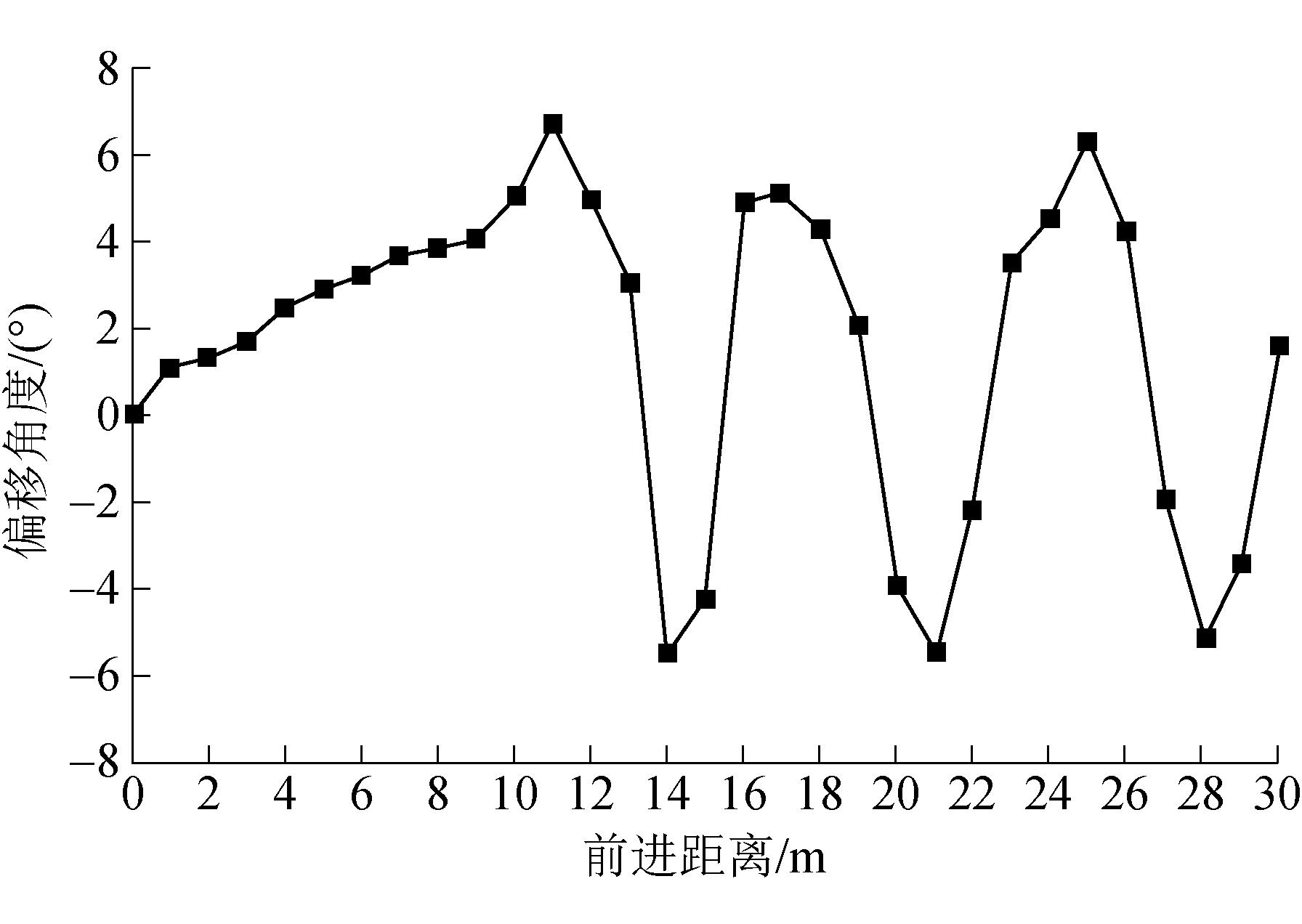

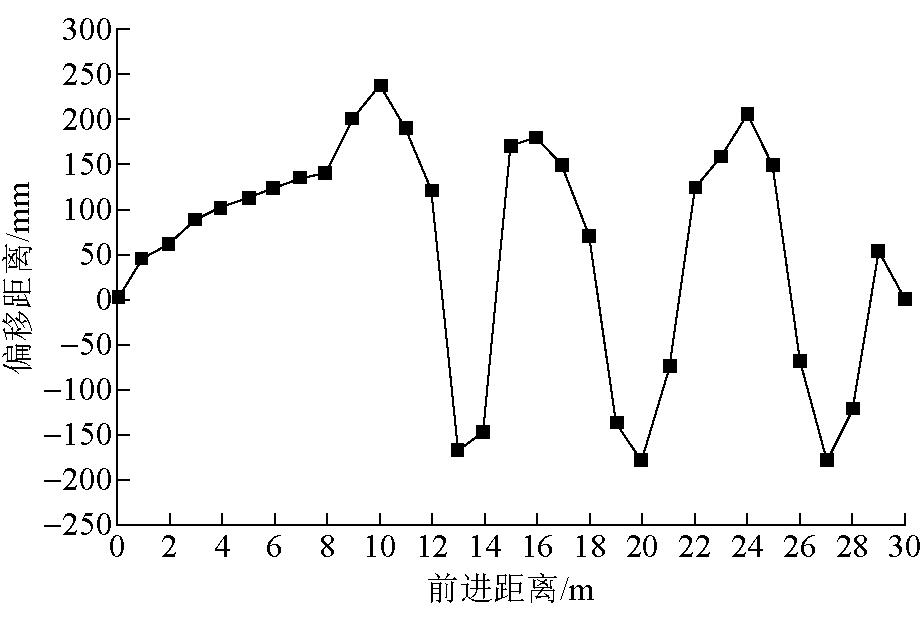

搭建模拟巷道环境对液压式履带底盘纠偏系统的纠偏效果进行验证。实验采用的平直巷道宽度为6 m、墙壁高度为1.5 m、长度为35 m,巷道地面平整。人工遥控履带底盘在模拟巷道中沿巷道中线直线行驶,每前进1 m测试1次履带底盘的偏移角度和偏移距离,一共行驶30 m,测得30组数据,将数据绘制成折线图,记录履带底盘行驶过程中的每米偏移角度和每米偏移距离。履带底盘偏移角度记录如图7所示,履带底盘偏移距离记录如图8所示。

图7 履带底盘偏移角度

图8 履带底盘偏移距离

由实验结果可知,履带底盘在偏移角度达到5 °时纠偏程序开始启动,保证履带底盘沿巷道中线小幅度蛇形前进。整个行驶过程履带底盘偏移角度范围为-5.5 °~6 °,偏移距离最大值为23.5 cm,纠偏控制效果良好,能够满足实际需求。

2023年12月,基于矿用液压式履带底盘纠偏系统在国能榆林能源有限责任公司青龙寺煤矿分公司智能化建设中得到了实际应用,采用该纠偏控制方法,使得喷浆机器人的自主移动定位精度最大偏差在25 cm,自主运行稳定可靠;同时,与喷浆机械臂联动协同控制,实现了随走随喷的作业工艺流程,保证了喷浆一致性,降低了喷浆回弹率。

4 结论

(1)针对矿用液压式履带底盘在煤矿井下狭窄巷道中行驶存在的跑偏现象,提出了一种纠偏控制系统及方法,可纠正履带底盘在远程遥控直行过程中的跑偏故障。

(2)研制通用液压履带底盘硬件系统,作为纠偏控制系统的实验装置,能远程接受遥控指令自动完成启/停、前进/后退、转弯等基本动作。

(3)经平整地面的平直巷道环境模拟实验证明,纠偏控制系统可控制液压式履带底盘的偏移角度范围为-5.5 °~6 °,偏移距离最大不超过23.5 cm。

[1] 晏显炜.矿用综采工作面炮眼钻机小型履带车体设计[J].煤矿机械,2021,42(2):113-115.

[2] 郑吉晨.4立方矿用挖掘机履带行走装置的动力学分析及改进设计[D].鞍山:辽宁科技大学,2021.

[3] 姚会军.矿用湿式混凝土喷浆机的研制与应用[J].煤炭技术,2021,40(9):191-194.

[4] 周甲.履带式液压支架运输机器人机械系统研究[D].徐州:中国矿业大学,2020.

[5] 张震.煤矿巷道施工混凝土搅拌运输车研究与应用[D].青岛:山东科技大学,2019.

[6] 陈翀.变形履带式矿井探测机器人越障动力学研究与实验[D].徐州:中国矿业大学,2021.

[7] 高永军,谭震,任长忠,等.煤矿井下管路安装机器人研发与应用[J].智能矿山,2022,3(8):66-69.

[8] 李朝朝,雷涛.煤矿用履带湿式喷浆机器人设计[J].煤炭工程,2021,53(S1):81-85.

[9] 廖志伟,杨真,贺晓峰,等.煤矿井下机器人研发应用现状及发展趋势研究[J].中国煤炭,2023,49(S2):13-23.

[10] 卢学明,孙建强,程海威,等.煤矿智能化在履带式转载破碎机上的应用和展望[J].凿岩机械气动工具,2023,49(1):42-45.

[11] 张敏骏,成荣,朱煜,等.倾斜巷道掘进机纠偏运动分析与控制研究[J].煤炭学报,2021,46(S1):549-557.

[12] 刘宇.煤矿井下履带式机器人路径规划方法研究[D].徐州:中国矿业大学,2021.

[13] 谢铌.小型山地履带底盘坡地行驶性能分析与试验研究[D].重庆:重庆理工大学,2020.

Research on correction system of mining hydraulic track chassis

移动扫码阅读

YIN Shifeng,CHAO Linxi,LIU Wei,et al.Research on correction system of mining hydraulic track chassis [J].China Coal,2024,50(1):75-79.DOI:10.19880/j.cnki.ccm. 2024.01.011

- 相关推荐