祁南矿顺层钻孔抽采半径测定

时间:2022-01-18 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

祁南矿顺层钻孔抽采半径测定

在矿井瓦斯抽采过程中,钻孔抽采间距的设计与瓦斯抽采效果的好坏有直接关系,其中,抽采半径在抽采钻孔间距设计过程中可以起到指导性作用,钻孔流场的控制范围又会影响钻孔最佳抽采间距[1]。作为目前提高煤层瓦斯抽采率的一项主要方法,减小钻孔间距可以显著提高瓦斯抽采率,钻孔密度应由开采层要求达到的瓦斯抽采率、煤巷接替所能供给的抽采时间及在该时间内钻孔能达到的瓦斯流场范围等多种因素确定,以做到抽采效果最佳,经济上最合理[2]。抽采过程中如果钻孔布置过于分散,抽采区域内很容易造成抽采盲区;钻孔间距过小又会浪费过多的人力与财力[3]。此外,钻孔抽采间距还与钻孔瓦斯抽采率、煤层瓦斯压力与含量、煤层厚度、渗透性系数、允许的抽采时间、钻孔瓦斯衰减规律等因素有关[4-6]。钻孔抽采半径与抽采方法的选取、钻孔参数的布置情况以及抽采效果的评价等问题紧密相关。如果要缩短抽采时间,就必须缩小钻孔间距,合理的钻孔间距应该在测定抽采有效半径的基础上确定,以便科学确定钻孔间距,确定抽采期。

目前,抽采半径测试最常用的方法为钻孔测试法。其工作原理是抽采钻孔周围煤体瓦斯流动属球向流场,抽采瓦斯时,钻孔抽采、巷道自然排放将同时对钻孔周围煤体内瓦斯含量产生影响,导致巷道煤壁内煤体瓦斯流场和钻孔抽采形成的渗流场之间的叠加。在钻孔抽采范围内,钻孔流量会随着煤层瓦斯压力的不断降低而下降。距抽采钻孔不同距离施工一系列观测钻孔,在确保孔口密封的前提下,通过记录观察孔瓦斯压力及瓦斯流量的衰减规律,便能得到钻孔有效抽采半径[7]。

钻孔瓦斯涌出初速度q和钻孔瓦斯浓度可作为钻孔瓦斯抽采半径测定的考察指标,由于瓦斯压力对施工技术要求较高,封孔好坏直接影响测定结果,根据矿井实际情况,很多煤层钻孔抽采半径测定过程中选用流量法测定。作为反映煤的物理力学性质、地应力和瓦斯压力等多项综合指标的钻孔瓦斯涌出初速度,其大小与煤层瓦斯压力、应力状态、煤层透气性、煤的瓦斯放散特性等紧密相关,也与煤厚、巷道掘进速度等采矿技术条件有关。

1 测试地点概况

祁南矿井位于安徽省宿州市埇桥区祁县镇境内,北距宿州市约23 km,南距蚌埠市约70 km,矿井交通极为方便。716工作面位于王楼背斜北翼,煤岩层倾角5°~20°,平均倾角10°,其中工作面里段煤层倾角相对较大。

716工作面回采71、72两层煤,煤层结构简单。根据上部714工作面揭露的煤层情况分析,71煤层厚0~1.8 m,平均厚1.4 m,老顶为细中砂岩,直接顶为砂泥岩互层。72煤层与71煤层间距0.4~1.8 m,平均间距1.2 m。72煤层厚1.7~3.2 m,平均厚2.6 m,伪顶为泥岩,老底为泥岩。两煤层结构简单,一般不含夹矸。716工作面内局部地段煤层起伏变化较大,里段存在煤层变薄区;工作面回采范围内无钻孔控制,勘探控制程度较低,根据上部714工作面掘进及回采情况分析,工作面内受BF19、81F20和81F24断层影响。

2 钻孔设计及施工参数

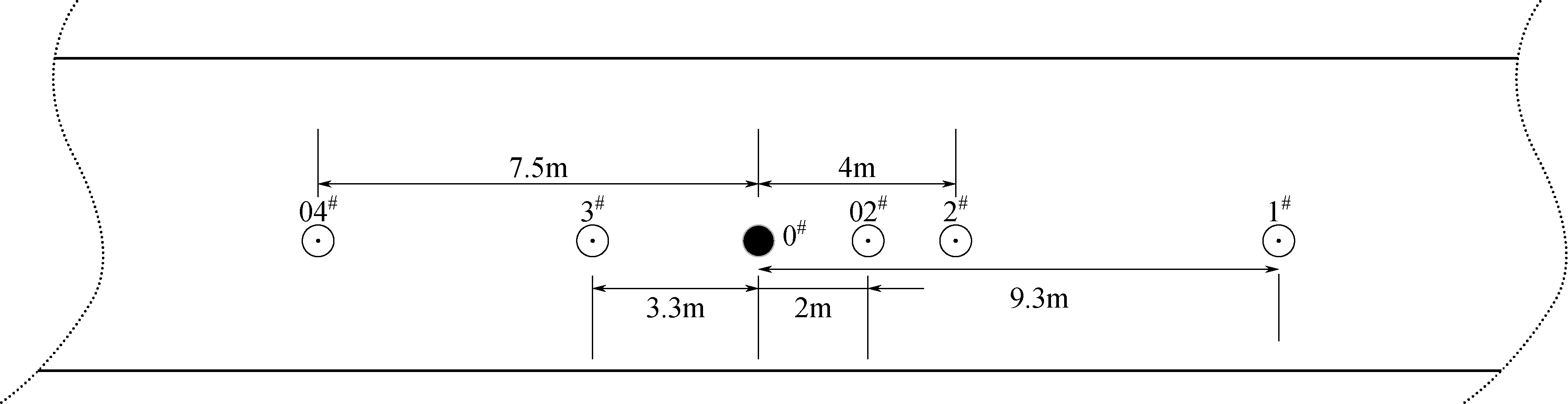

本次测试地点选择在716机巷,在716工作面沿煤层走向方向打一组平行钻孔,其中0#为预抽孔,1#、2#、02#、3#和04#钻孔为流量考察孔,钻孔布置如图1所示。

2.1 测试结果及分析

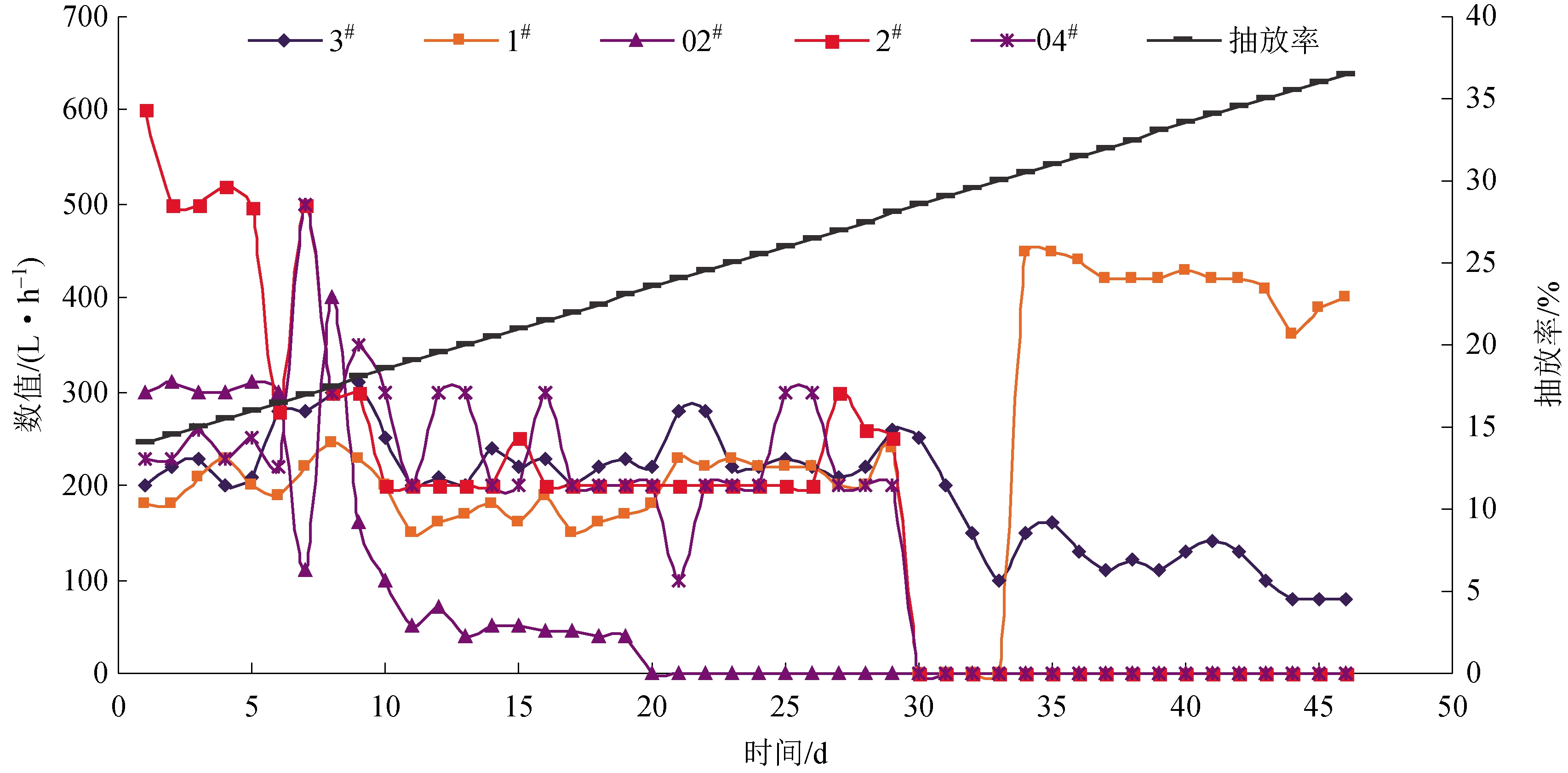

对预抽孔实施24 h不间断抽放,同时对5个流量考察孔进行跟踪测定,得到瓦斯流量实测数据,绘得预抽孔抽采前后测试钻孔瓦斯流量变化曲线图,见图2。

图1 716机巷钻孔布置

图2 预抽孔抽采前后测试钻孔瓦斯流量变化

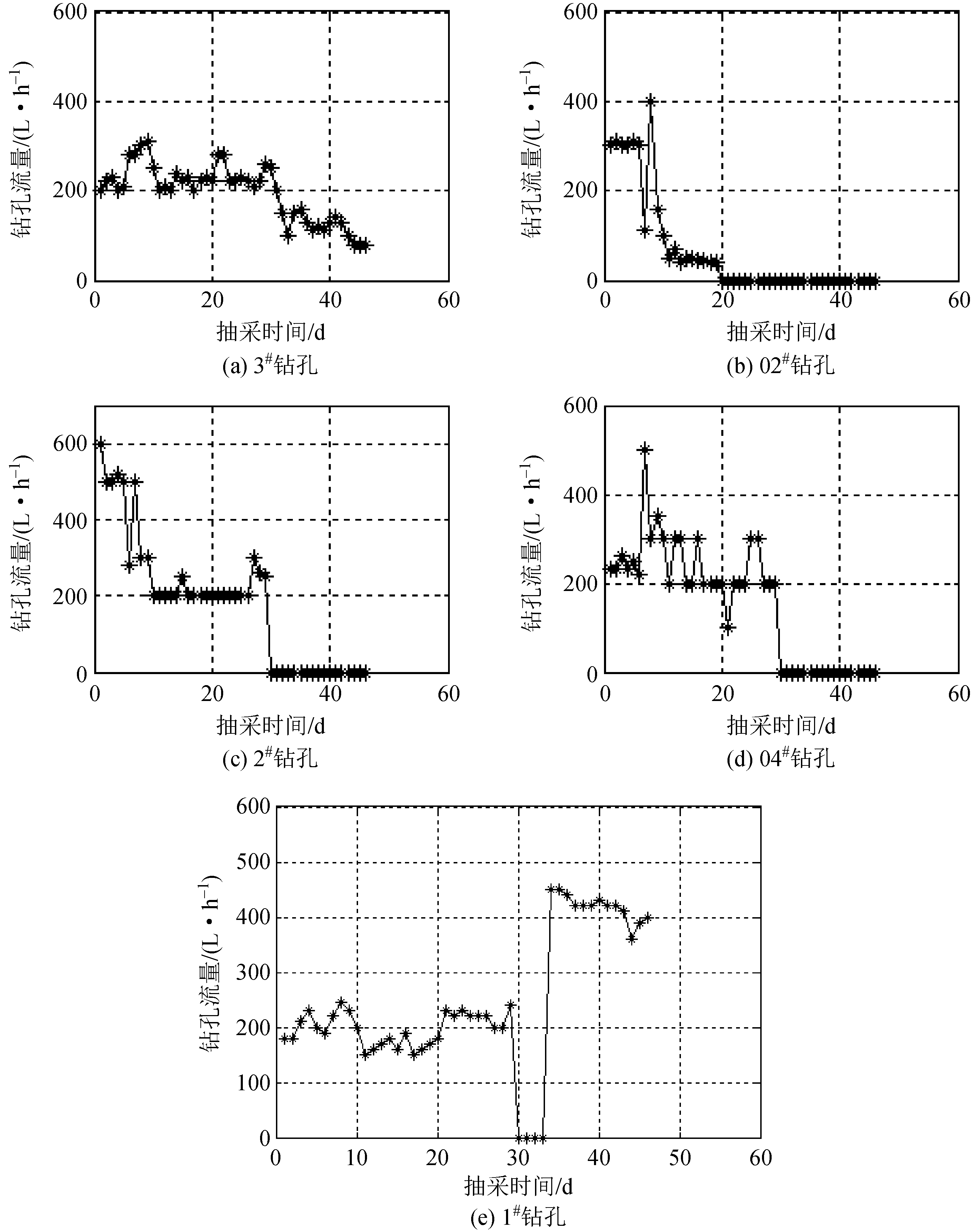

由图2可以看出,在抽采钻孔进行瓦斯抽采初期,距离抽采钻孔较近的几个钻孔在短时间内都有瓦斯流量缓慢升高的过程。原因是顺层钻孔抽采时,垂直层理的透气性远小于沿层方向的透气性,煤层瓦斯主要沿煤层层理、抽采钻孔径向流动,因此,距离抽采钻孔越远的钻孔,这种现象越不明显。随着抽采时间不断加大,各个钻孔的瓦斯流量都不同程度地有所降低。图3为每个观测孔瓦斯流量变化规律图,可以直观地反映出图2所得出的规律。

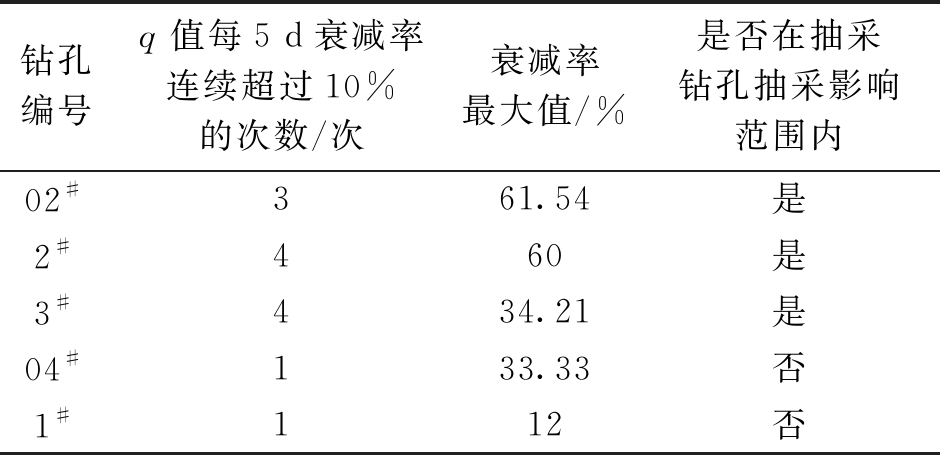

抽采钻孔抽采瓦斯的过程同样也是其影响区域内瓦斯压力与瓦斯含量下降的过程,在观察期间,各观测钻孔的q值每5 d衰减率n达到或超过10%连续4次以上的就认定该钻孔在抽采钻孔的有效抽采影响范围内。各钻孔衰减率次数及衰减率统计结果见表1。

图3 观测孔钻孔瓦斯流量变化规律图

结合以上测试结果,每个流量考察孔的瓦斯流量变化规律具体分析如下。

02#钻孔距抽采钻孔2 m,距离最近,由图3(b)可以看出,02#钻孔的流量衰减变化最为明显,随着抽采时间的延长,其变化曲线呈单边下降趋势。观测后期,由于钻孔涌水不能继续读数,但钻孔瓦斯流量衰减趋势已经确定,02#观察钻孔的q值每5 d衰减率连续超过10%的次数有3次,其n最大值为61.54%。

2#钻孔距离抽采钻孔3.3 m,由图3(c)可以看出,其前期的变化趋势与02#观察孔基本一致,在观察后期稍趋于稳定,9月25日以后,钻孔流量急剧衰减为0,其q值每5 d衰减率连续超过10%的次数达到了4次,n最大值为60%,因此可以判断2#钻孔处于抽采钻孔的影响半径以内。

3#钻孔距离抽采钻孔4 m,由图3(a)可以看出,在对预抽钻孔联网抽采初期,瓦斯涌出初速度下降很快,然后逐渐放缓而趋于稳定,后期有流量衰减为0又升高趋于稳定的过程。其q值每5 d衰减率连续超过10%的次数达到了4次,n最大值为34.21%,符合钻孔瓦斯抽采有效影响半径的判定要求。因此,3#钻孔在抽采影响半径范围内。

表1 各钻孔衰减率次数及衰减率统计

钻孔编号q值每5 d衰减率连续超过10%的次数/次衰减率最大值/%是否在抽采钻孔抽采影响范围内02#361.54是2#460是3#434.21是04#133.33否1#112否

由图3(d)和3(e)可以看出,1#与04#观测孔由于钻孔瓦斯涌出初速度衰减值均未达到抽采影响半径的临界值要求,因此,认为04#与1#观测孔的7.5 m与9.3 m的抽采范围不在抽采影响半径范围内。

综上所述,在t=46 d时确定抽采半径为3.3 m<R≤4 m,即极限抽放时间内R的最大值为Rmax=4 m。

2.2 极限抽采时间

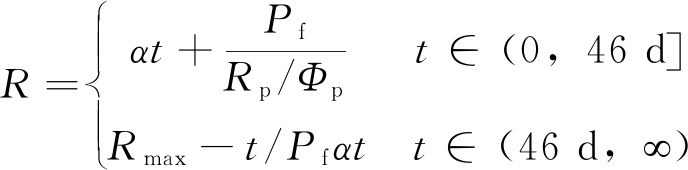

当抽采率小于等于30%时(抽采效果理想情况下抽采率最小值)抽采半径与抽采时间符合线性关系,与Pf、α有关,不过(0,0)点;当抽采率大于30%时抽采半径与抽采时间另一种复合函数关系如下:

(1)

式中:RP——超前排放钻孔有效排放半径;

φp——排放钻孔直径;

α——钻孔瓦斯流量衰减系数;

Pf——抽放负压。

由测试结果得出,在t=46 d时抽采率达到30%,下文以t30表示这个抽放时间。经实测祁南矿7#煤层α=0.0127,Pf=15 kPa,得出式(2)的规律。由于受工作面煤壁暴露及瓦斯自然释放的影响,所测Rmax较原始煤层数据有所增大。

(2)

应保证抽采时间不超过Tmax=147 d,因为抽放147 d之后R不再明显增大。

3 结论

(1)经现场实测,祁南矿7#煤层抽采半径:t=46 d时确定抽采半径为3.3 m<R≤4 m,即极限抽放时间内R的最大值为Rmax=4 m。

(2)在抽采钻孔进行瓦斯抽采初期,距离抽采钻孔较近的几个钻孔在短时间内都有瓦斯流量缓慢升高的过程,距离抽采钻孔越远的钻孔不明显。随着抽采时间不断加大,各个钻孔的瓦斯流量都不同程度地有所降低。

[1] 周睿,闫斌移.穿层钻孔径向流场瓦斯流量推算煤层瓦斯压力方法研究[J].岩石力学与工程学报,2016,35(S1):3147-3152.

[2] 曹艺钟. 亭南煤矿205工作面瓦斯抽采方案设计研究[D].阜新:辽宁工程技术大学,2015.

[3] 张飞,周连春,张世明等.钻孔负压法测定瓦斯抽放半径的实践与应用[J].煤,2011(3):11~13.

[4] Chai,J.-C, Miura,N, Nomura,T. Effect of hydraulic radius on long-term drainage capacity of geosynthetics drains[J].Geotextiles and Geomembranes, 2004(2):3-16.

[5] Ma Geng, Su Xianbo, Wei Qingxi. Determination method of coal gas drainage radius based on methane flow state[J].Meitan Xuebao/Journal of the China Coal Society, 2009(4):501-504.

[6] 张超林,许江,彭守建等.钻孔数量对瓦斯抽采量及抽采时间的影响[J].中国矿业大学学报,2019,48(2):287-294.

[7] 郭寿松.钻孔流量法在本煤层钻孔抽采半径考察中的应用[J].煤炭工程,2019,51(1):68-72.

Determination for drainage radius of bedding drilling holes in Qinan Coal Mine

- 相关推荐