露天煤矿破碎站粉尘无组织排放治理方案研究

时间:2021-12-13 来源:中国煤炭杂志官网 分享:★ 洁净利用与深加工 ★

露天煤矿破碎站粉尘无组织排放治理方案研究

煤炭是我国的基础能源,煤炭产量和消费量居世界第一位,目前我国煤炭的产量和消费量约占国内一次能源生产和消费总量的约85%[1]。露天煤矿在采掘、破碎、运输和加工过程中均会产生大量的粉尘,污染大气环境的同时,聚集的煤尘还可能会产生粉尘爆炸的风险,尤其是在露天煤矿破碎站区域粉尘无组织排放污染问题尤为严重。随着国家对露天开采矿井生态环保要求的日益提高,露天煤矿破碎站粉尘无组织排放问题已影响到矿井的正常运营。露天煤矿作业的各个环节都会产生大量粉尘,其中的PM2.5等细颗粒物不容易沉降,随着大气运动能够扩散到数百公里外,对大范围的空气质量都会产生影响。粉尘浓度的升高不仅对环境和人员健康有负面影响,而且对矿山作业系统的生产效率也会产生不利影响。同时,露天煤矿大气中过高的粉尘含量还会使设备零件过早磨损,增加了维修和维护费用,这些都将给矿山企业带来巨大的经济损失[2]。由此可见,开展露天煤矿粉尘排放治理具有重要意义。

神华北电胜利能源有限公司胜利煤田西一号露天煤矿(以下简称“胜利西一号露天煤矿”)核准产能为20 Mt/a,开采工艺剥离采用单斗-卡车开采工艺,采煤采用单斗-卡车-半移动式破碎站(地面)-带式输送机半连续开采工艺。胜利能源公司于2017年7月完成了破碎站移设工程,目前拥有3座生产能力均为3000 t/h的一级破碎站。因为原有的除尘系统能力远不能满足现在的除尘要求,特别是一级破碎站,空中浮尘浓度达到210~1100 mg/m3,粉尘浓度大大地超过了国家标准,粉尘污染问题不仅威胁职工的生命安全,同时对周边的草原生态环境也造成了污染,影响企业的可持续发展。

1 露天煤矿破碎站粉尘排放的环境影响

1.1 露天煤矿破碎站粉尘产生的原因

大型煤炭破碎站为了实现煤炭的连续破碎一般都需要设置破碎设备和给料设备,并设置一定容量的缓冲料仓,煤炭运输设备在向料仓卸载煤炭的过程中,由于煤炭与料仓存在一定的高度落差,煤瞬间进入料仓时会产生巨大的冲击气流,煤尘随着上升气流向空中扩散,形成无组织排放的粉尘。由于煤炭卸载料流冲击的路径及料仓结构的限制,上升冲击气流的方向主要有两个,一是顺着物料卸载方向冲击对面料仓壁产生的上升气流,二是自卸卡车箱斗下方冲击到料仓壁的气流顺看料仓壁向上冲击的上升气流,其它两个方向由于不是煤炭卸载冲击的主要方向,煤炭在自然塌落状态逐渐装满料仓,产生的上升气流相对较小。

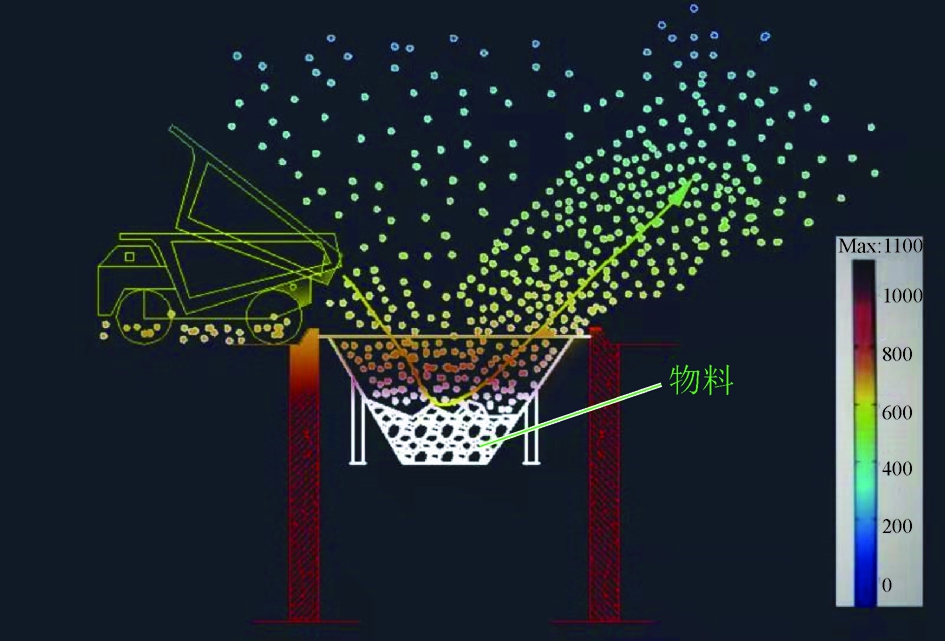

粉尘产生的浓度与扩散范围和煤炭含水率、外界风力、料仓内物料的高度、料仓的结构形式、车辆的载重量以及卸载高度等都有一定的关系,合理考虑以上因素的影响对破碎站卸料口粉尘治理效果至关重要。露天煤矿破碎站卸料口粉尘污染效果如图1所示。

图1 露天煤矿破碎站卸料口粉尘污染效果

1.2 破碎站卸料口结构形式对粉尘治理的影响

破碎站卸料口在卸载过程中产生粉尘的治理要点主要是对卸料口煤尘产生的原因及气流上升方向进行针对性设计,有效干预气流走向才能对粉尘进行有效收集及抑制。破碎站卸料口在常规设计过程中首先考虑的是料仓自然排空,所以料仓壁设计一般均采用梯形断面设计,仓壁角度一般都大于50°,这样的设计虽然满足了料仓的自然排空的需求,但却增加了粉尘外溢的几率。物料在下落过程中,冲击收料斗梯形面极易产生2个方向的冲击气流,进而造成粉尘飞扬,如无有效措施抑制,每一次卡车卸载物料都会有大量冲击气流粉尘外溢发生。

1.3 外界温度及风速对破碎站卸料口粉尘治理的影响

胜利西一号露天煤矿位于内蒙古自治区锡林浩特市北郊,该地区属中温带半干旱草原气侯,冬季寒冷、夏季炎热,年温差较大。矿区极端最高气温为38.3℃,最低气温为-42.4℃。年平均降水量为294.74 mm,平均蒸发量为1794.64 mm。春季多风,风向多为南西,风速为2.1~8.4 m/s,瞬时最大风速为36.6 m/s。同时胜利煤田为褐煤,不能进行水洗,虽然含水量达35%,但均以内水为主。

综上所述,受外界温度、自然多风、煤质等因素影响,因此在煤炭生产过程中,尤其是在卸料口处极易发生粉尘污染。

1.4 运输车辆选型对卸料口粉尘治理的影响

大型煤炭破碎站运输煤炭一般配备的都是特种重型卡车,车辆的选择对破碎站无组织排放的粉尘治理至关重要。胜利西一号露天煤矿现有4种车型,一是MT4400-AC交流电传动自卸卡车,其额定载重量为220 t,长×宽×高分别为14.1 m×8 m×7.1 m,箱斗举升时最大高度为14.3 m;二是830E-AC交流电传动自卸卡车,额定载重量为220 t,长×宽×高分别为14.15 m×6.86 m×6.88 m,箱斗举升时最大高度为13.52 m;三是SF31904C矿用自卸卡车,额定载重量为108 t,长×宽×高分别为10.88 m×6.27 m×6.55 m,箱斗举升时最大高度为10.635 m;四是TR100-C矿用自卸卡车,额定载重量为100 t,长×宽×高分别为11 m×6 m×5 m,箱斗举升时最大高度为8.96 m。

车辆的选型和破碎站规模及卸料口封闭方式有直接的关系,从胜利西一号露天煤矿现场运行情况来看,如果选用MT4400-AC和830E-AC、额定载重量为220 t的大型车辆,单侧卸车位就可以满足3000 t/h的供煤需求,卸料口封闭形式就可以采取除卸车位外其它三面及屋面全部封闭的方式,这种方式密封效果较好,可以采用干式除尘方式收集粉尘;如果采用SF31904C和TR100-C额定载重量为100 t的车辆运输原煤,就需要双侧卸车位才能满足供煤需求,卸车位空间为粉尘逃逸提供了开放空间,粉尘抑制效果相对降低,胜利西一号露天煤矿煤炭运输车辆为混合使用,破碎站卸料口封闭形式的确定需要综合考虑现有各种车辆的卸载需求。

2 研究模型的选定

气固两相流动理论广泛应用于工矿企业,在煤矿、冶金、能源、选煤厂等行业都涉及到气固两相流理论。破碎站中煤的运输、卸载、破碎等过程,同样涉及到对气固两相流理论的研究。对气固两相流进行定量的分析,有利于优化相关的物理参数,如速度、温度和压力等,从而可以有效地抑制粉尘污染。破碎站的粉尘逸散是由气体流和颗粒流组成的湍流气固两相流,气固两相流研究的关键问题在于气固两相流方程的建立与耦合。

目前描述气固两相流的方法可以分为两大类,即欧拉(Euler)方法和拉格朗日(Lagrange)方法,气固两相流按其刻划的尺度和属性可以分为连续介质模型、离散颗粒模型、流体“拟颗粒”模型。在气固两相流的工程模拟计算中,目前常用的是颗粒轨道模型[3]。本文将应用气固两相流理论对破碎站粉尘污染问题进行分析。

3 胜利西一号露天煤矿破碎站粉尘无组织排放治理方案

通过观察研究露天煤矿破碎站粉尘扩散规律,结合现有针对粉尘无组织排放治理技术,按照多年的生产运行经验,创新提出了“一降、二封、三控、四抑”的大型露天煤矿破碎站粉尘无组织排放综合治理方案。

3.1 防风抑尘网的降尘技术

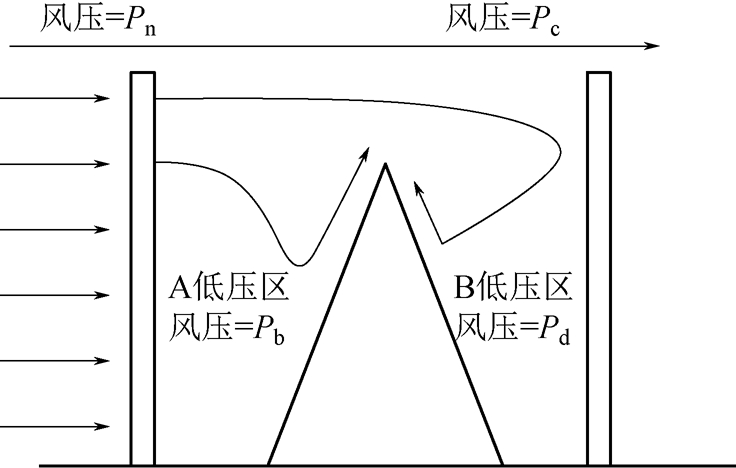

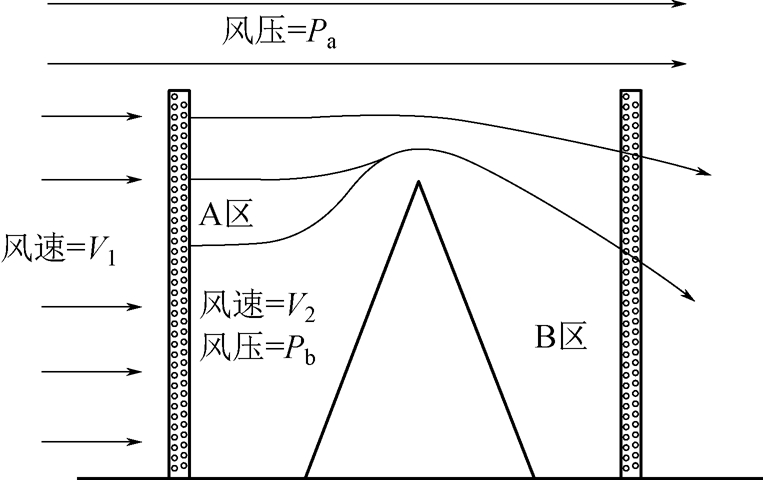

防风抑尘网又称挡风墙、防风网,能有效降低露天破碎站的起尘量,其机理是通过降低来流风的风速,最大限度地损失来流风的动能,避免来流风的明显涡流,减少风的湍流度而到减少起尘的目的。实心墙对风流的影响如图2所示,适当开孔率的防风抑尘网对风流的影响如图3所示。

图2 实心墙对风流的影响

图3 适当开孔率的防风抑尘网对风流的影响

由图2可以看出,在墙体不透风的作用下,Pn>Pb,Pc>Pd,在A、B区形成低压区,风向向下偏转,在堆料后方B区形成涡流区,进而形成扬尘。由图3可以看出,在防风抑尘网的作用下,A区和B区风压均等于Pb,且V1>V2,在B区气流可以通过防风抑尘网而不发生折返,进而不易形成涡流效应,最终减弱或者避免扬尘[3]。

防风抑尘网即利用上述原理。采用适当开孔率的柔性材料,架设成网墙将料堆加以遮拦,隔离形成2个环境氛围,当自然风通过网墙时,柔性网体材料吸收部分风流的能量,可有效降低风流的速度和压力,使强风变成弱风、大风变成小风、小风变成无风,风流的速度低于粉尘颗粒飞扬的临界速度,从而煤料中的粉尘颗粒不易出现扩散和飞扬的现象。通过在墙体上适当的开孔将减弱的风流导出,避免产生强湍流和垂直上升气流,避免粉尘颗粒受到扰动而产生飞扬[4]。

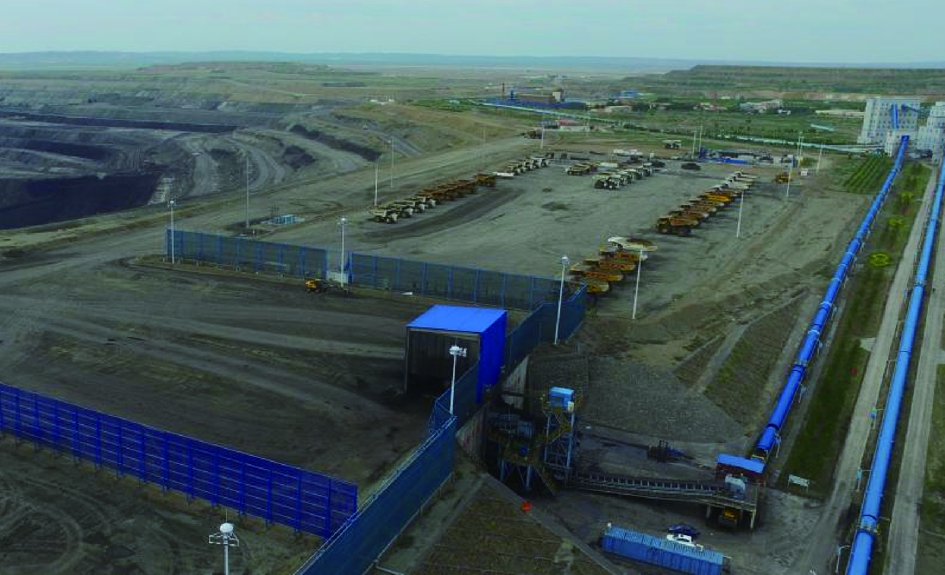

为此,胜利西一号露天煤矿在3座一级破碎站卸料平台位置前方和左右均设计安装了防风抑尘网,在破碎站卸料平台外围整体环绕安装防风抑尘网的同时,在每个卸料口的位置增加隔离防风抑尘网,以减低风流对粉尘飞扬的影响。破碎站卸料平台安装的防风抑尘网如图4所示。

图4 破碎站卸料平台的防风抑尘网

3.2 卸料口封闭的封尘技术

从国内工程来看3000 t/h破碎站还没有实施全封闭的工程范例,如何确定封闭建筑物面积及高度,这对粉尘治理至关重要。

理论上采用车辆全部进入封闭建筑物内部的方式,再采用一定方式封闭车辆入口,把粉尘有效控制建筑物内部,降低外界因素的影响,然后采用干式除尘或者干雾抑尘降尘的方式效果较好。此做法的缺点是由于运输煤炭的特种车辆体量较大,卸载时箱斗举升高度近15 m,造成建筑物体量巨大,基建投资较高。同时由于全封闭空间对驾驶员的视野有一定影响,对驾驶员驾驶技能的要求也较高。另外,封闭空间还要考虑煤尘防爆问题,如果按照只封闭卸料口上部空间,车辆卸载时挡车器前部的车身都在封闭空间以外,这样基建投资较小,建筑物高度可以适当降低,缺点是由于气流缓冲空间较小,粉尘抑制效果不佳,卸车位粉尘逃逸无法控制[5]。

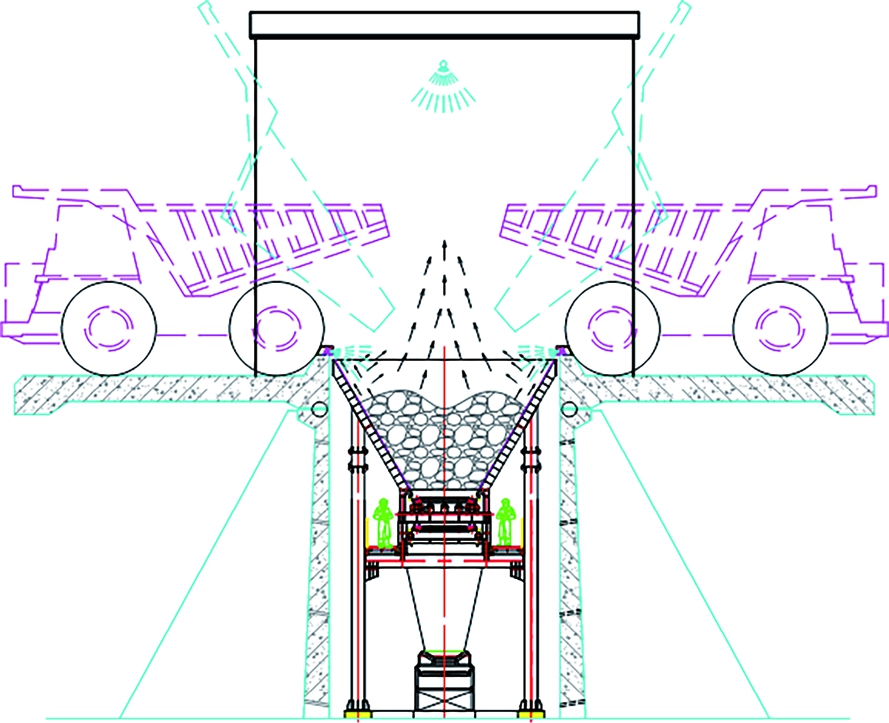

结合车辆及现场实际情况,胜利西一号露天煤矿3000 t/h破碎站卸料口封闭方案确定为车辆装载煤炭的车斗部分约为50%进入封闭建筑物,高度按照MT4400-AC和830E-AC在最大举升高度的工况下车斗全部进入封闭建筑物为依据,确定建筑物高度为14.8 m。结合破碎站现场实际情况,为了降低横穿破碎站卸料平台的风速,在3个破碎站卸料口之间又增加了2道防风抑尘网,形成了3个相对独立的封闭区域,这样可以有效降低卸料平台区域的风速,把外界风速对建筑物封闭效果的影响降到最低。破碎站卸料口封闭技术如图5所示。

图5 破碎站卸料口封闭技术

破碎站卸料口封闭辅助抑尘措施还包括在卸车位安装柔性软帘,用于阻止建筑物上部煤尘逃逸,同时又不影响煤炭卸载;在全封闭的第三卸车位位置安装电动卷帘门,方便破碎站给料设备板式给料机故障时清理料仓煤炭,同时又满足建筑物密封要求;在建筑物内部安装照明及自清洁摄像设备,满足破碎站操作员观察料仓料位指挥卸车的要求;在卸车位两侧钢构上安装示宽灯带,满足夜间驾驶员倒车入位需求。

3.3 受料仓料位的控尘技术

在实际生产中发现,破碎站卸料口卡车卸载煤炭过程中,受料仓内料位的高度影响着物料卸载过程中的落差,如果料位较低且卸料落差大,更易形成冲击气流,加剧粉尘外溢。通过对实际生产中受料仓容积以及卡车载重量的对比分析发现,受料仓料位始终保持在30%以上,既可以保证卡车物料的卸载需求,又可以降低粉尘外溢的发生。

3.4 干雾抑尘技术

治理煤炭破碎站无组织排放粉尘采用卸料口封闭的方式只是完成了第一步,如何收集或抑制建筑物内部的煤尘,需要采用辅助措施来完成。干式除尘技术较为成熟的方式是使用袋式除尘器,但是对抑尘点现场密封要求较高,本工程卸车位位置无法做到很好的密封,在体量巨大的建筑物内部无法形成有效的负压,导致粉尘收集效率低下;湿式除尘同样需要较好的密封,且由于冬季较寒冷无法使用,也不适合本工程。

结合破碎站原抑尘方案,本工程最终采用建筑物封闭和干雾抑尘相结合的抑尘方式。胜利西一号露天煤矿3000 t/h破碎站卸料口设计时采用了防风抑尘网+干雾抑尘+射雾器的粉尘治理方式,在卸料口四周安装了干雾抑尘装置,在卸料口上部安装了射雾器。本工程在建筑物内部顶部位置增加了一组干雾箱,煤炭卸载过程中产生的煤尘首先与卸料口四周的干雾相结合,80%左右的粉尘得到了抑制,根据抑尘效果适时开启射雾器,逃逸到建筑物顶部的煤尘与顶部干雾箱产生的干雾相结合,最终沉降到卸料口,达到粉尘治理的目的。干雾抑尘技术如图6所示。

图6 干雾抑尘技术

4 结论

通过工程实践和实际生产验证,胜利西一号露天煤矿形成了“一降、二封、三控、四抑”的大型露天煤矿破碎站粉尘无组织排放综合治理方案,“一降”为通过防风抑尘网降低破碎站卸料平台风速,“二封”为把无组织排放的煤尘封闭到建筑物内,“三控”为通过合理的卸车频率有效控制料仓煤尘的产生,“四抑”为通过干雾抑尘设备的高效使用使封闭在建筑物内的煤尘沉降到料仓中,达到有效抑制煤尘外逸的效果。

此方案利用2年时间施工建设而成,累计投资800余万元,通过第三方粉尘现场检测,胜利西一号露天煤矿破碎站无组织排放粉尘浓度由原来的453 mg/m3至下降68 mg/m3。目前,改造完成的胜利西一号露天煤矿3000 t/h破碎站已安全运行5个月,通过现场检测,无组织排放粉尘治理率达到85%,具有极高的应用和推广价值。

[1] 孙岩. 平朔安家岭选煤厂破碎站粉尘逸散机理与控制技术研究[D]. 阜新:辽宁工程技术大学,2012.

[2] 洪若瑜. 露天煤矿粉尘分布和运移机理研究[D].北京:中国矿业大学(北京),2018.

[3] 马云东,罗根华,郭昭华. 转载点粉尘颗粒扩散运动规律的数值模拟[J].安全与环境学报,2006,8(4): 22-26.

[4] 李晋旭,李克民,杨明,杨贺. 防风抑尘墙在黑岱沟露天矿中的应用研究[J].金属矿山,2010,403(1): 159-162.

[5] 马云东,郭昭华,赵二夫. 选煤厂粉尘产出机理及综合治理方案研究[J].辽宁工程技术大学学报,2002,21(4): 507-509.

Study on control scheme of dust unorganized emission from crushing station in open-pit mine

- 相关推荐