基于正交试验的煤尘湿润剂复配研究

时间:2021-12-11 来源:中国煤炭杂志官网 分享:★ 洁净利用与深加工 ★

基于正交试验的煤尘湿润剂复配研究

煤尘危害作为煤矿安全生产的主要危害之一,不但会减少机械设备磨损、污染井下作业环境、诱发工人尘肺病,甚至可能引发煤尘爆炸事故。近年来,煤矿多采用在防尘用水中添加湿润剂的方法来改善煤尘亲水性能,提高降尘效率。然而随着煤矿开采量的日益加大,单一成分的湿润剂很难满足矿井生产防尘、降尘的实际需要,本文考察了3种常规湿润剂的湿润性能后,对其进行了复配优化,以期进一步提高湿润能力,实现煤矿井下的高效除尘。

1 试验方法

1.1 煤尘样品

试验中的样品选用山西阳泉煤作为湿润对象,煤样经破碎、研磨,过200目标准筛筛去粗尘后作为试验样品,煤样工业分析结果如下:Mad为0.68%、Aad为7.40%、Vad为7.69%、FCd为85.47%。

1.2 试验试剂

选取了市面上常见的3种单体湿润活性剂,选用的湿润活性剂见表1。

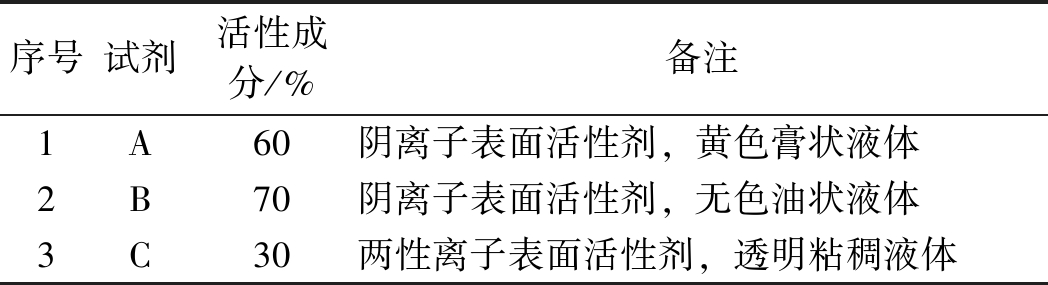

表1 选用的湿润活性剂

序号试剂活性成分/%备注1A60阴离子表面活性剂,黄色膏状液体2B70阴离子表面活性剂,无色油状液体3C30两性离子表面活性剂,透明粘稠液体

1.3 试验仪器

试验中使用的仪器有德国赛多利斯公司生产的BSA224S电子分析天平(0.01 g~220 g)、巩义市予华仪器有限责任公司生产的HJ-2磁力搅拌器、美国科诺工业有限公司生产的科诺A201型表面张力仪(0~999.9 mN/m)。

1.4 试验方法

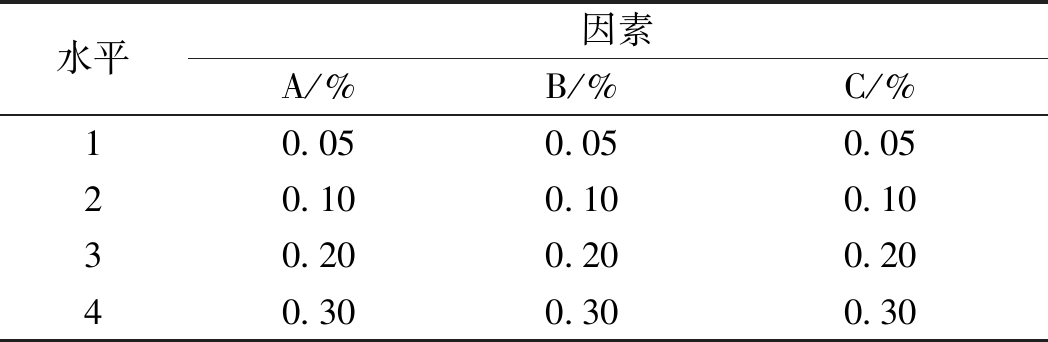

将湿润剂质量浓度设定4组,浓度分别为0.05%、0.10%、0.20%、0.30%,做三因素四水平正交对比试验,其因素水平表见表2。

表2 湿润剂复配的正交试验条件因素水平

水平因素A/%B/%C/%10.050.050.0520.100.100.1030.200.200.2040.300.300.30

根据《矿用降尘剂性能测定方法》(MT 506-1996)中的沉降法测量煤尘沉降时间,记录1.00 g煤尘全部浸入溶液中所需时间,即煤尘沉降时间。以试验中煤尘沉降时间的长短判定湿润剂湿润性能的优劣。

2 结果与讨论

2.1 复配试验研究

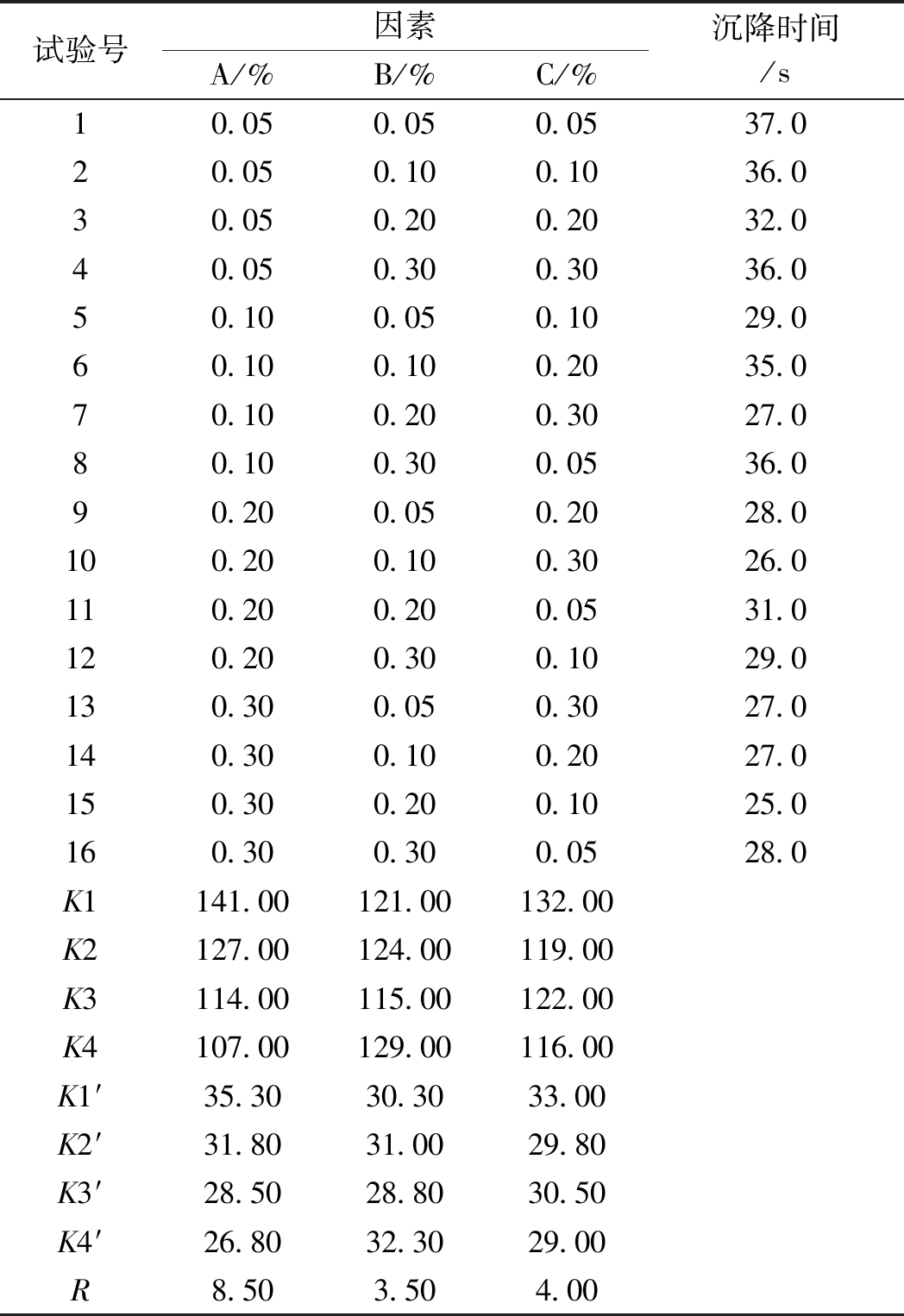

依据表2中的正交试验条件分别配置了16组复合湿润剂,并开展了相应的沉降试验,湿润剂复配试验结果见表3。

表3中K为各因素同一水平下试验结果之和,K′为各因素试验结果之和的均值。在同一因素条件下,K′值越小代表水平条件下煤尘的沉降时间越短。当湿润剂A浓度为0.30%时,K′值最小为26.80;当湿润剂B浓度为0.20%时,K′值最小为28.80;当湿润剂C浓度为0.30%时,K′值最小为29.0。所以湿润性能最佳的复合配比条件是A∶B∶C为0.30%∶0.20%∶0.30%。

表3 湿润剂复配试验结果表

试验号因素A/%B/%C/%沉降时间/s10.050.050.0537.020.050.100.1036.030.050.200.2032.040.050.300.3036.050.100.050.1029.060.100.100.2035.070.100.200.3027.080.100.300.0536.090.200.050.2028.0100.200.100.3026.0110.200.200.0531.0120.200.300.1029.0130.300.050.3027.0140.300.100.2027.0150.300.200.1025.0160.300.300.0528.0K1141.00121.00132.00K2127.00124.00119.00K3114.00115.00122.00K4107.00129.00116.00K1′35.3030.3033.00K2′31.8031.0029.80K3′28.5028.8030.50K4′26.8032.3029.00R8.503.504.00

同时表3中极差值R的大小代表复合湿润剂性能影响的大小。3个因素中湿润剂A的极差值最大,说明A是复合剂湿润性能的主要影响因素。

2.2 湿润性能对比

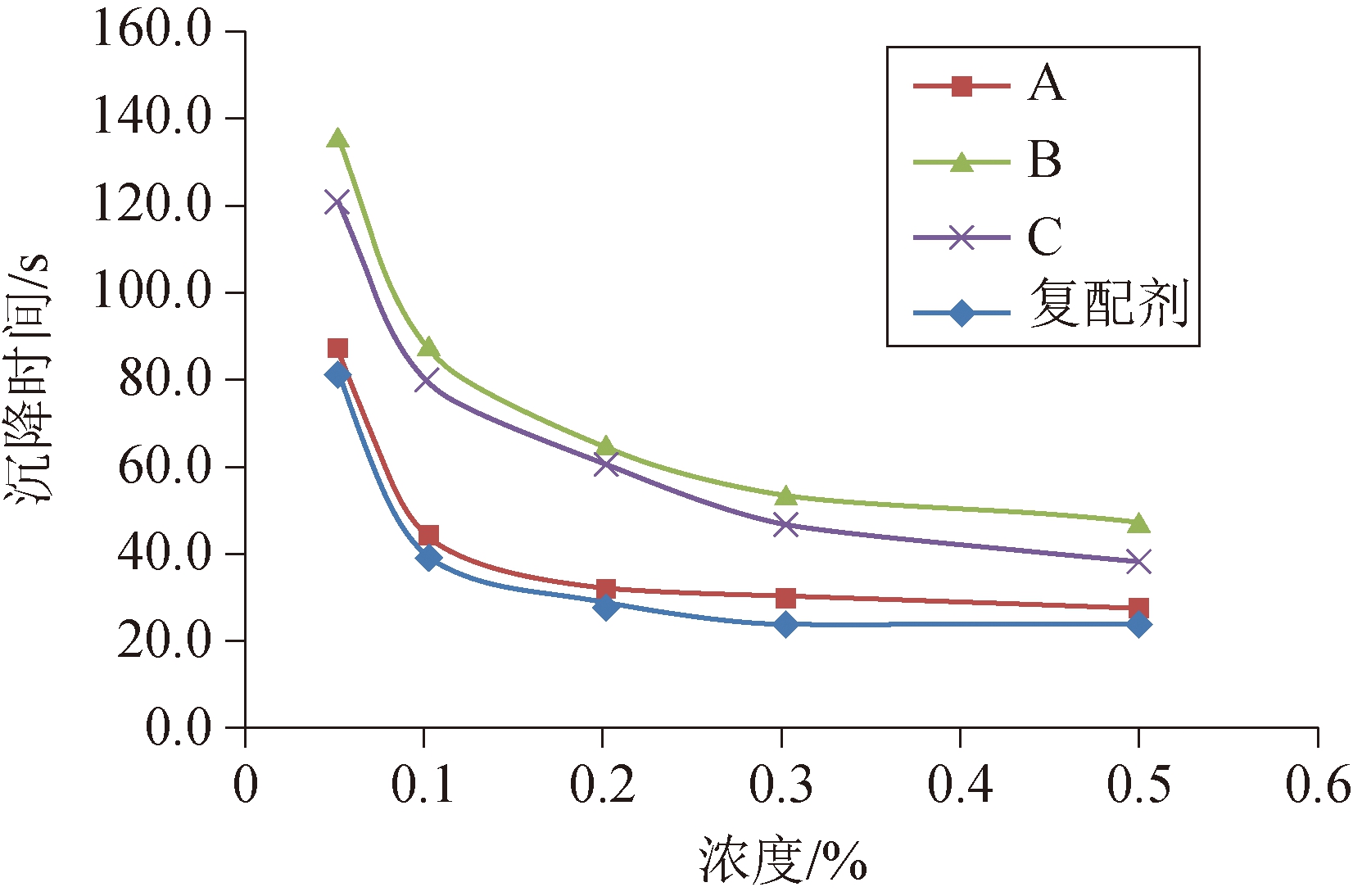

正交试验中得到的最佳复配比例是A∶B∶C为0.30%∶0.20%∶0.30%,以此比例制备复配剂,并与相同浓度的各单体湿润剂进行湿润性能对比,单体湿润剂与复配剂沉降试验结果对比如图1所示。

由图1可以看出,不难发现4种湿润剂均能明显改善煤尘的湿润性。随着湿润剂浓度的增加,煤尘沉降时间迅速减少,这表明溶液的湿润性能快速增大,且复配剂和湿润剂A的湿润性能明显好于另外两者。

当浓度达到0.20%以后,曲线逐渐趋于平缓,沉降时间随湿润剂浓度的增大而减少的趋势放缓。由此,确定复配剂适宜的使用浓度为0.20%,在此浓度条件下,相较A、B、C这3种单体湿润剂其湿润性能分别提升了12.10%、55.40%和52.50%。

图1 单体湿润剂与复配剂沉降实验结果对比

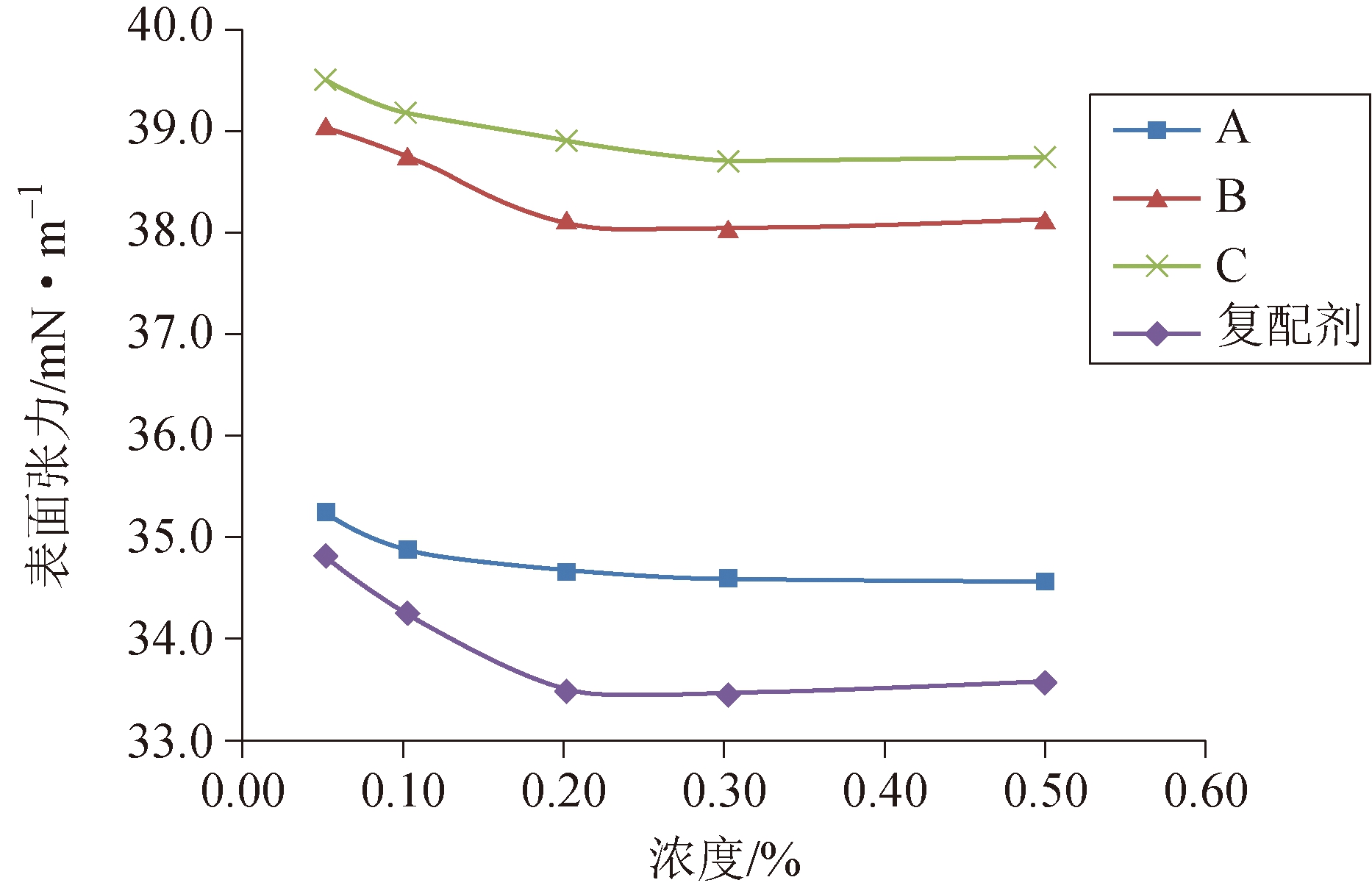

2.3 表面张力对比

湿润剂溶液表面张力的大小反映了溶液对煤尘湿润能力的强弱,其表面张力越小越容易使煤尘湿润。采用A201型表面张力仪对A、B、C及其复配剂共4种湿润剂溶液的表面张力进行测定,湿润剂表面张力对比结果如图2所示。

图2 湿润剂表面张力对比

由图2可以看出,水的表面张力值通常为72.80 mN/m,煤尘可润湿的临界表面张力值为45.00 mN/m。试验中湿润剂的表面张力值均明显低于湿润的临界张力值45.00 mN/m,随着湿润剂溶液浓度的增加,表面张力值是逐渐降低的,其对煤尘的湿润能力也在逐渐变强。当湿润剂溶液浓度增大到0.20%左右后表面张力趋于平缓,其对煤尘湿润能力的增加也趋于缓慢,这与湿润剂沉降试验结果变化趋势一致。

复配剂表面张力较单体湿润剂有明显减小,浓度为0.20%的复配剂,其表面张力可降至33.20 mN/m,可见A、B、C这3种单体湿润剂复配后对溶液表面张力的改善作用显著,也客观反映出复配剂性能提升的原因。

2.4 复配机理简析

湿润剂复配机理示意图如图3所示。

图3 湿润剂复配机理示意图

由图3(a)可以看出,由于湿润剂活性分子具有亲油性和亲水性,进入水体后,亲水活性基团朝向水中,亲油活性基团则朝向空中,朝向空气的亲油基团由于极性相同而相互排斥,致使水面活性分子密集度变差,从而影响湿润剂的湿润能力。因此,当湿润剂为单一组分时,随着浓度的不断增加,极性相同的基团浓度也相应变大,则湿润剂分子间斥力也会增大,所以宏观上的表现为湿润性能增幅放缓,表面张力略有升高。

由图3(b)可以看出,当复配体系中加入了阴离子表面活性剂(A、B)和两性表面活性剂(C)组分后,两者产生了较好的复合协同效应,A、B的阴离子极性基团与C的阳离子极性基团产生静电吸引作用,各单体活性剂分子间极性基团的互斥力得以削弱,因此导致气液界面活性剂分子间的排列方式变得更为紧密,极性基团彼此间的空隙更小,继而使得活性剂分子亲水基周边的定向水分子数目减少,自由水分子增多,混乱度变大,从而起到提升复配剂表面活性的作用。

3 结论

采用正交试验的方法对3种常规单体湿润剂A、B、C进行了复配研究,研究结果表明,复配后湿润剂性能进一步提升,其最佳复配比例是A∶B∶C为0.30%∶0.20%∶0.30%,最佳使用浓度为0.20%;当复配剂浓度为0.20%时,其表面张力达到最低,为33.20 mN/m,且表面张力变化趋势与沉降实验结果变化趋势一致;选用不同离子类型的单体湿润剂复配对提高复合湿润剂性能具有积极作用。

[1] 王士栋,尚政杰.表面活性剂对白坪煤矿煤尘湿润性的影响[J].中国煤炭,2015(11)

[2] 蒋海波,肖跃龙,赵妩. 新型表面活性剂溶液对煤尘的湿润性能研究[J].中国安全生产科学技术,2013(6)

[3] 孙银宇.煤尘湿润性研究及降尘剂复配方案[D].淮南:安徽理工大学,2014

[4] 许满贵,魏攀,何鹏程等.表面活性剂降尘效果试验研究[J].煤炭技术,2016 (3)

[5] 王利京.低渗透疏水性煤层综掘工作面综合防尘技术研究[J].中国煤炭,2018(7)

[6] 李娇阳,陆银平,赵一星.表面活性剂对煤湿润性的改性实验[J]. 煤炭技术,2016 (8)

[7] 董强,高贵军.提高煤矿降尘效率的湿润剂实验研究[J].煤炭技术,2016(1)

[8] 林海飞,刘宝莉,严敏等.非阳离子表面活性剂对煤润湿性能影响的研究[J].中国安全科学学报,2018(5)

[9] 李明,李梦娜,白倩倩.湿润剂表面张力对硫化矿尘吸湿效果的影响[J].中国安全生产科学技术,2017(7)

[10] 吴超. 化学抑尘[M]. 长沙:中南大学出版社,2003

[11] 杨静,谭允祯,王振华等.煤尘表面特性及湿润机理的研究[J].煤炭学报,2007(7)

[12] 曾康生,胡乃联,程卫民等.综放工作面湿润剂喷雾降尘机理及高效降尘湿润剂的试验[J].煤炭学报,2009 (12)

[13] 马艳玲. 新型煤尘润湿剂的实验研究[D].安徽理工大学,2016

[14] A. Patist, B.K. Jha, S.-G. Oh,et al. Importance of Micellar Relaxation Time on Detergent Properties[J]. Journal ofSurfactants and Detergents,1999(3)

[15] Punjaporn Weschayanwiwat, John F. Scamehorn, Peter J. Reilly.Surfactant Properties of Low Molecular Weight Phospholipids[J].Journal of Surfactants and Detergents,2005 (1)

[16] 李孜军,吴靓,郭兆东等.两性—阴离子复配湿润剂对硫化矿尘湿润性的实验研究[J]. 中国安全生产科学技术,2016 (11)

Research on wetting agent compounding for coal dust basing upon orthogonal experiment

Hu Fu. Research on wetting agent compounding for coal dust basing upon orthogonal experiment [J]. China Coal, 2019, 45(7):84-87.

- 相关推荐