急倾斜复合煤层采煤工作面瓦斯治理技术实践

时间:2022-01-13 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

急倾斜复合煤层采煤工作面瓦斯治理技术实践

李子垭煤矿1978年建成投产,属煤与瓦斯突出矿井。随着矿井开采范围不断向井田边界和深部延伸,瓦斯地质灾害日益升级,特别是邻近井田李子垭向斜、龙王洞背斜轴部区域,受地质构造的影响,煤层倾角一般在1°~60°以上,主采的K1煤层有分叉合并现象,且中间夹矸薄化为复合煤层,煤层赋存条件差。区域内的煤层瓦斯含量在5.5488~10.3387 m3/t,瓦斯压力值在1.08~5.88 MPa,瓦斯含量大、突出危险性高,给矿井瓦斯治理带来极大困难。

1 工作面慨况

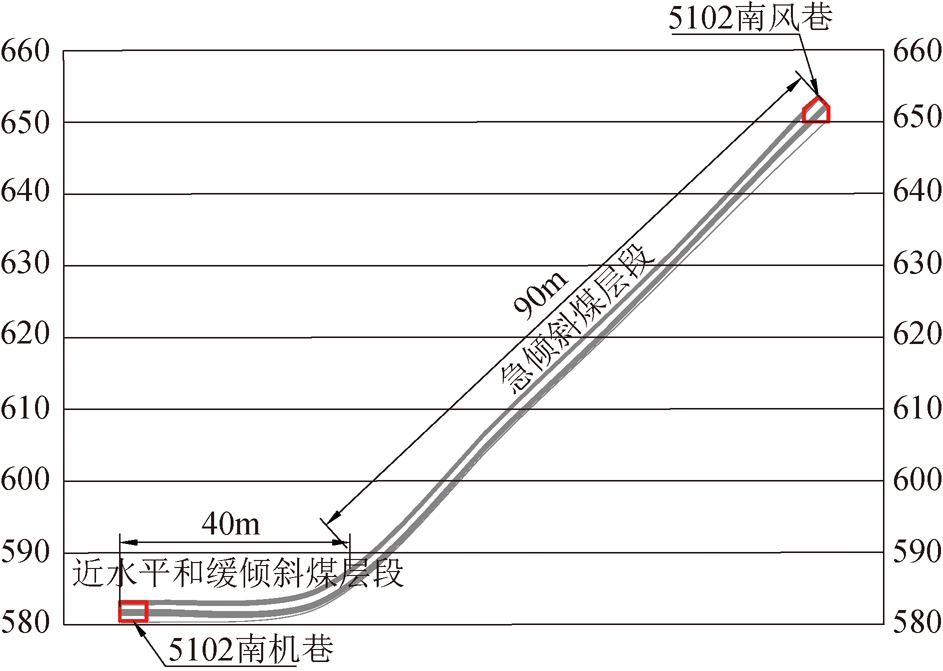

5102南工作面位于李子垭向斜轴部以东,工作面倾向长度130 m,走向长度784 m,地质储量23.6万t。工作面前40 m煤层倾角为1°~8°左右,后90 m为8°~46°煤层倾角陡然变化的急变煤层,采面煤层结构大致呈L型。工作面回采的K1煤层厚度1.31~2.09 m,平均厚度为1.57 m,中间夹矸平均厚度0.72 m,局部地段夹矸厚度变薄为复合煤层。工作面煤层瓦斯含量为7.3132 m3/t,瓦斯压力为1.124 MPa。5102南工作面煤层剖面图见图1。

图1 5102南工作面煤层剖面图

2 急倾斜复合煤层瓦斯治理的难点分析

(1)抽采巷道高帮高度较大。急倾斜煤层段瓦斯抽采巷道若按照以往的矩形断面设计,当煤层倾角达到45°以上时,巷道高帮高度就将达到5.2 m以上,在施工瓦斯抽采钻孔时既影响钻机调整倾角和搬迁又不利于顶板管理。

(2)预抽煤层瓦斯难度较大。工作面预抽煤层为复合型煤层,煤层及中间夹矸层厚度均较薄,若按照常规施工单排瓦斯抽放钻孔,很难判断煤岩层位,易出现瓦斯抽采盲区,且瓦斯抽采率只有25%左右,抽采效果不理想。

(3)瓦斯抽采装备水平较低。急倾斜煤层段施工的大俯角钻孔长度较大,现使用的ZDY-3200型钻机由于性能较低,在施钻时经常出现卡钻、丢钻、排渣困难等问题,造成钻孔达不到设计深度,影响钻孔施工质量。

3 急倾斜复合煤层采煤工作面瓦斯治理实践

3.1 抽采巷道优化设计

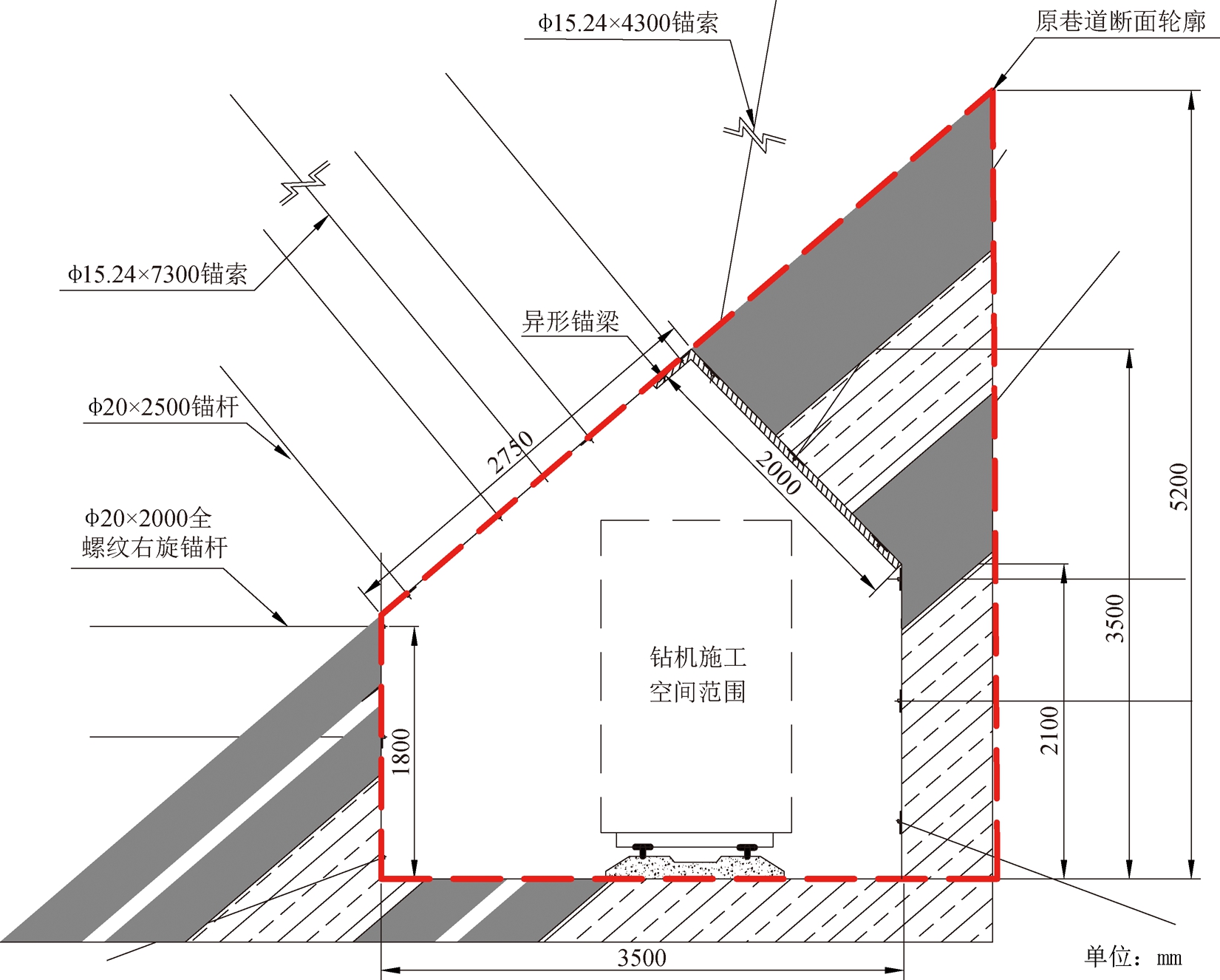

通过分析急倾斜复合煤层倾角及围岩特征,急倾斜煤层段瓦斯抽采巷道设计采用了异形断面和锚网索配合特制异形锚梁联合支护。该巷道设计下宽3.5 m,上宽分别为2.75 m、2 m,东帮垂直段高2.1 m,西帮高1.8 m,巷道中心高度3.5 m,净断面积为9.5 m2。顶板支护布置4根ø20 mm×2500 mm的树脂锚杆,正中布置一根ø15.24 mm×7300 mm锚索,东帮(垂直段)及西帮均各布置3根ø20 mm×2000 mm的全螺纹右旋树脂锚杆,东帮(倾斜段)采取锚杆、锚索配合异形锚梁支护,布置1根ø20 mm×2500 mm的树脂锚杆、2根ø15.24 mm×4300 mm锚索。钻机可在设计的瓦斯抽采巷道内正常移行搬迁,适时调整钻孔倾角并稳固钻机,满足机身施工-45°大俯角钻孔施工的空间要求和作业安全。急倾斜煤层段瓦斯抽采巷道优化设计断面图见图2。

图2 急倾斜煤层段瓦斯抽采巷道优化设计断面图

3.2 预抽煤层瓦斯方法

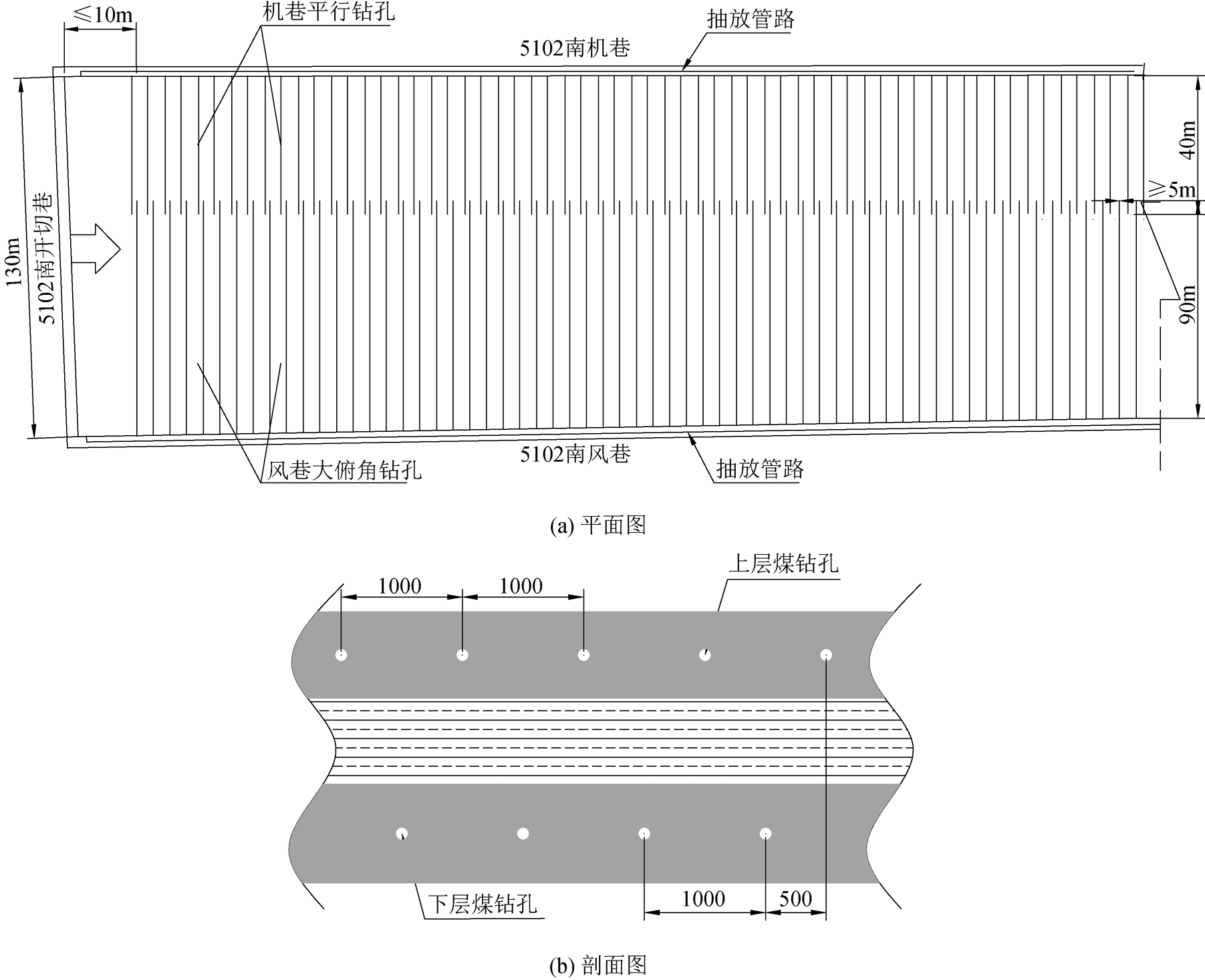

根据工作面预抽煤层瓦斯地质情况,确定采用上下双排顺层钻孔的强化预抽煤层瓦斯方法。即工作面前40 m近水平和缓倾斜段煤层在机巷施工双排平行钻孔,设计深度40 m,倾角3°~9°;后90 m倾斜和急倾斜段煤层在风巷施工双排大俯角钻孔,钻孔设计深度100 m,倾角为-32°~-45°。钻孔布置形式为三花眼,上排孔开孔高度为1.2~2.2 m,下排孔开孔高度0~0.67 m,钻孔间距1 m,上下孔交错0.5 m,钻孔直径94 mm,封孔深度不少于10 m,机、风巷终孔交错不大于5 m,钻孔控制回采巷道外侧确定为不少于10 m,局部地质构造段采取补孔措施,使瓦斯抽采钻孔控制整个回采区域的预抽煤层。瓦斯抽采钻孔布置如图3所示。

图3 瓦斯抽采钻孔布置图

3.3 抽采设备主要配置

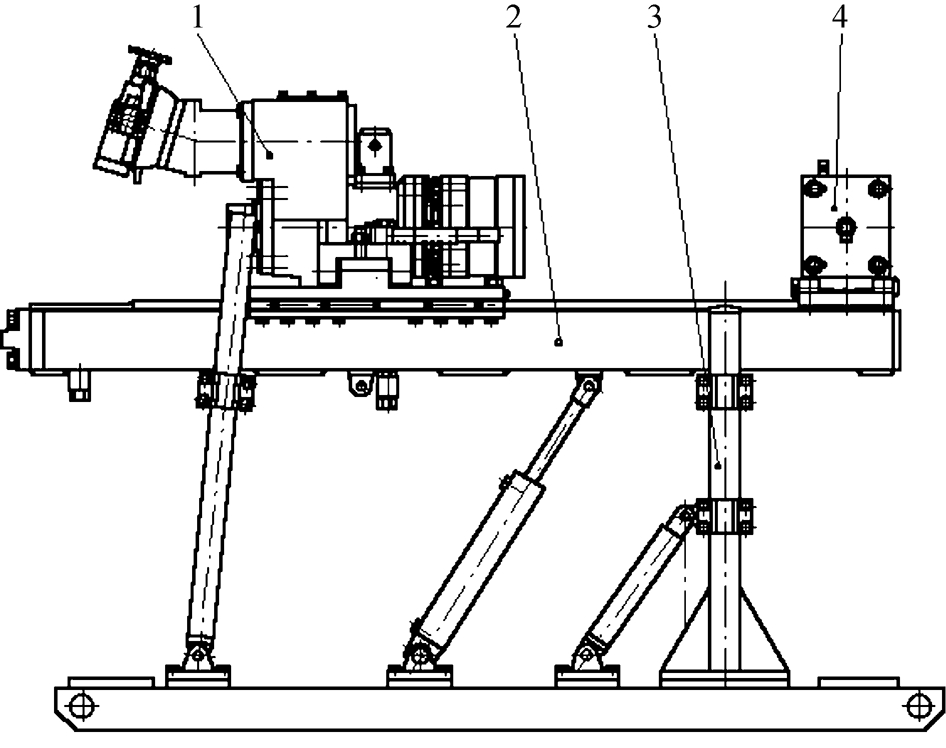

(1)钻机。瓦斯抽采钻孔选用ZDY4000S型大功率全液压钻机施工,该钻机具有搬迁方便、转速调节范围宽、扭矩、给进起拨力大、稳固性高等特点,其钻机主机结构以机架、回转器、夹持器、给进装置等组成,能够适应急倾斜复合煤层大俯角钻孔施工的复杂地质条件。ZDY4000S型大功率全液压钻机主机如图4所示。ZDY4000S大功率全液压钻机主要技术参数:钻孔深度350 m/(150~200)常规钻进;钻杆直径94 mm;最大转矩为4000 N·m;回转器主轴最大转速r为280 r/min;最大给进力、起拔力为150 kN;给进行程780 mm;机身倾角-45°~+45°;功率55 kW,主机外形尺寸为2.38 m×1.30 m×1.52 m(长×宽×高),适应巷道高度大于2.5 m。

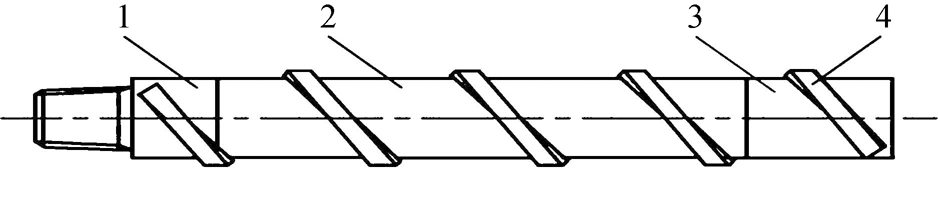

(2)钻具。ZDY4000S型大功率全液压钻机配置了强度大、排粉效果好、处理孔内事故能力强的ø94 mm宽叶片螺旋钻杆和ø94 mmPDC加强型复合钻头,可有效克服急倾斜复合煤层大俯角钻孔施工存在的排渣困难、返风不畅通等施工难题。宽叶片螺旋钻杆如图5所示。

1—回转器;2—给进装置;3—机架;4—夹持器

图4 ZDY4000S型大功率全液压钻机主机图

1—公扣;2—母扣;3—芯杆;4—叶片

图5 宽叶片螺旋钻杆图

(3)压风设备。根据ZDY4000S型大功率全液压钻机耗风量,并按照工作面机、风巷分别使用2台钻机施工瓦斯抽采钻孔,实际供风量计算:

Q=α·β·γ·∑(n·q·k)

式中: α——管路漏气系数,取1.15;

β——机械磨损增加的系数,取1.10~1.15;

γ——海拔高度修正系数,差表取1.0;

n——使用的同型号起动机具的台数;

q——机具的耗气量;

k——同型号起动机具的同时工作系数,一般取0.98。

将相关数值代入式(1)得13 m3/min。

工作面确定选用MLGF-20/8-132G型矿用螺杆式移动空气压缩机,该空压机供风量为20 m3/min,排气压力0.7 MPa,选用2台空压机分别向机巷和风巷单独进行供风,保证钻机同步施钻有足够的供风量。

3.4 施钻关键技术要点

(1)ZDY-4000S型大功率全液压钻机在钻进过程中要随时观察给进压力变化,压力一般控制在8~10 MPa,在正常钻进时,在同一层位给进压力应是平稳的,当在施工煤岩换层时,给进压力会突然升高,这时必须采取降压措施。主要措施有以下两种:一是停止向前钻进,加大压风排渣;二是退钻旋转排渣后再钻进,给进压力才能下降。

(2)在施工大俯角钻孔时掌握好钻进速度是保证正常钻进的重要环节,通过降低钻进速度,可充分排除孔内钻屑,减少孔内沉渣,起到降低给进压力的作用。ZDY-4000S型大功率液压钻机高速挡位为5~280 r/min,在正常情况下一般转速控制在100~120 r/min,当降低转速后,可起到延长排渣时间的作用。

(3)在钻孔向煤体深部钻进时,由于排渣距离不断增长,排渣阻力不断加大,滞留在孔内的沉渣也就越多,钻杆与孔壁之间的间隙也就越小,排渣也就越难。当发现孔口排渣受阻或风量减小时,只要出现孔内排出的渣量减少时,不能蛮进,必须停止钻进,使钻杆来回运动进行掏孔,反复操作,直到孔内积渣排尽后再钻进。

4 实施效果

通过项目实施,5102南工作面共施工1855个顺层钻孔,钻孔总进尺124047.5 m,钻孔深度均达到设计要求,未出现瓦斯抽采盲区。施工的瓦斯抽放钻孔累计抽放瓦斯纯量114.3万m3,瓦斯抽采率从原来的25%提高到66%,同时利用瓦斯发电为企业创造直接经济效益200余万元。工作面在回采期间,未发生瓦斯超限和煤与瓦斯突出事故,顺利实现了工作面瓦斯抽采达标和安全回采。

5 结论

(1)通过分析急倾斜复合煤层倾角及围岩特征,优化设计了急倾斜复合煤层段瓦斯抽采巷道,大大降低了巷道高帮高度,满足了钻机适时调整机身倾角、稳固钻机的需要,为急倾斜复合煤层施工大俯角钻孔创造了有利条件。

(2)通过分析工作面瓦斯地质资料,合理确定了工作面上下双排顺层钻孔预抽煤层瓦斯的方法,保证了钻孔控制到整个工作面回采区域,进一步提高了瓦斯抽放效果,为急倾斜复合煤层采煤工作面安全回采提供了可靠保障。

(3)通过合理选用瓦斯抽采设备设施,有效解决了急倾斜复合煤层大俯角钻孔施工的各种技术难题,保证了钻孔施工深度和质量, 提高了矿井瓦斯抽采技术水平,为治理类似煤层瓦斯积累了宝贵经验。

[1] 庞禹东.阿刀亥矿急倾斜煤层瓦斯赋存影响因素分析[J].中国煤炭,2013(3)

[2] 武光富.高瓦斯矿井综采工作面瓦斯综合治理技术[J].科技创新与应用,2016(34)

[3] 王秀峰,韩真理,杨秀科等.中岭煤矿近距离突出煤层群瓦斯综合治理技术实践[J] .煤矿安全,2016(8)

Technical practice of gas control in working face of steeply inclined multiple coal seam

Wang Jun.Technical practice of gas control in working face of steeply inclined multiple coal seam[J]. China Coal, 2019,45(2):114-117,129.

- 相关推荐