BVB3661香蕉筛仿真计算与试验测试模态对比分析

时间:2024-05-20 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

BVB3661香蕉筛仿真计算与试验测试模态对比分析

0 引言

筛分作业是现代矿物加工行业中的关键环节。振动筛作为筛分作业的主要设备之一,主要用于各种物料分级、脱泥、脱介和脱水等各个工艺环节中,因其具有处理量大、筛分和脱介效率高以及性能稳定可靠等优点,越来越受广大用户的青睐[1]。由于振动筛在运行过程中存在共振现象,而共振现象往往会导致结构内应力增加,降低筛分结构的疲劳寿命。因此,共振现象不仅影响筛分效果,也会对安全生产造成影响。

为了降低振动筛共振现象的影响,许多学者进行了大量研究探索,并取得了一些研究成果。严波[2]以BRU2448直线振动筛为研究对象,进行多体系统结构动态仿真和有限元结构力学分析;蔡鹏等[3]采用幅值判别法对ZK2268D直线振动筛固有频率进行测试,并对筛箱结构进行薄弱区域识别及优化;薛刚等[4]和周佩泉等[5]均采用试验法和有限元法对振动筛进行了模态分析,前者采用自由振动法和脉动法测试不良振动,并对测试结果进行时域及频域分析,后者选用锤击法进行试验模态分析;位文斌[6]和卢峻达等[7]分别对27 m2大型直线振动筛和BF142型刨花振动筛进行了有限元模态分析,后者还通过瞬态动力学分析预测了振动害的受力分布情况;沈高飞等[8]、王新文等[9]、马杰[10]和高龙[11]对振动筛进行了试验模态分析,提出了相应的振动测试方案;程伟[12]和王永岩等[13]分别对振动筛进行了静力学和动应力分析,前者根据分析结果对振动筛结构进行了优化,后者为结构的优化设计提供了理论依据,也为相似试验模型的发展研究提供了参考;RAMATSETSE等[14]确定了重构振动筛最佳运行条件和避免过早或频繁失效的优化方法;ZHOU Ning[15]基于改进的遗传算法对多频率约束进行了优化;ZHAO Yuemin等[16]和ZHOU Jiacheng等[17]分别对一种新型超静定网梁结构的大型振动筛和作为弹性支撑部件椭圆振动的筛碟形弹簧系统进行了模态分析,前者给出了自适应优化准则。

上述研究主要采用有限元仿真、模态测试方法对振动筛的模态进行分析,存在的问题是由于有限元仿真分析参数设置及模态测试方法的差异性,很难验证模态分析或测试结果的正确性。基于此,本文以BVB3661香蕉筛为例,采用与实际工况相似的原则,通过一种简化与实体相结合的有限元结构建模方法对其进行模态分析,同时根据大型香蕉筛的结构特点,采取合理的振动信号采集方法。通过仿真计算与实验测试模态的结果对比,研究筛机的结构动态特性。为今后该型号香蕉筛的结构设计提供指导,也为其他类似设备的结构改进与优化提供借鉴。

1 有限元模态分析

1.1 有限元模型建立

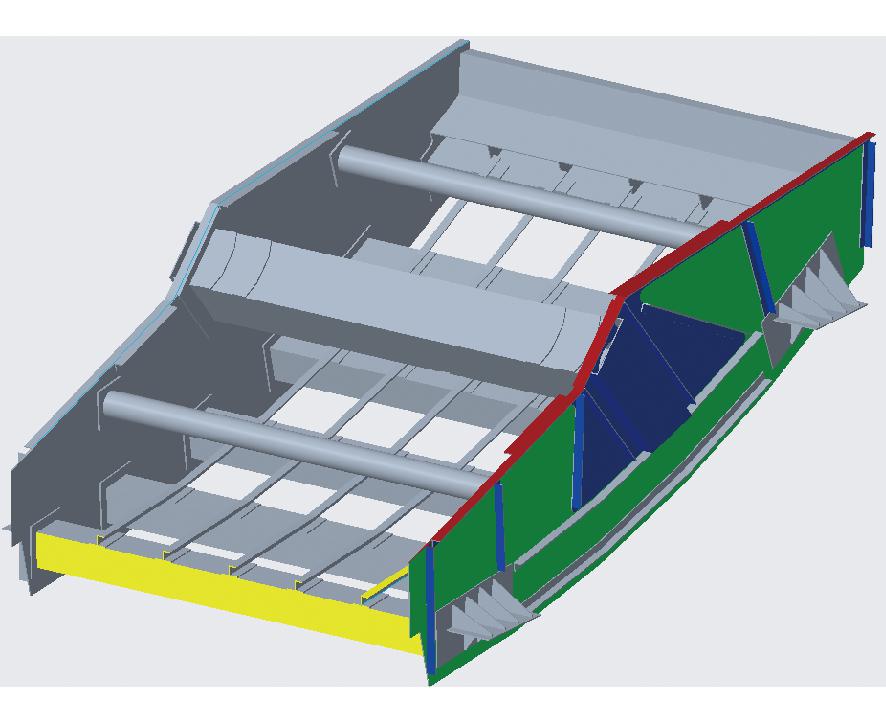

对BVB3661香蕉筛结构件进行动态特性分析,由于结构的复杂性,在模态分析前要对模型进行适当的简化。模型简化原则要确保模型的完整性,同时不得改变较大结构件和关键零件的位置和尺寸[18]。对BVB3661香蕉筛整个筛框建立有限元模型,模型主要由实体单元、弹簧单元、质量单元组成。整个筛箱是由横梁、驱动梁、加强梁、入料端梁及侧板构成一种空间金属框架结构。BVB3661香蕉筛有限元模型如图1所示。

图1 BVB3661香蕉筛有限元模型

1.2 有限元网格划分

利用有限元分析软件ALGOR的全自动六面体主导网格生成功能对模型进行网格划分。为了准确地反映BVB3661香蕉筛的实际情况,也为了计算方便,对该筛的零部件、结构件作了一些相应的替换和简化,最终确定了64 204个单元数、487 600个节点数,其中包括了20 168个梁单元、43 964个壳单元和 36个弹簧单元。

1.3 边界条件的确定

横梁与侧板、侧板与各个梁之间通过高强度螺栓接合,可以认定为刚性连接;对于筛框与地基之间添加对地弹簧,在X、Y、Z这3个方向不加以限制,弹簧刚度值按照实际刚度数值来选取;弹簧与筛框之间不作任何约束。

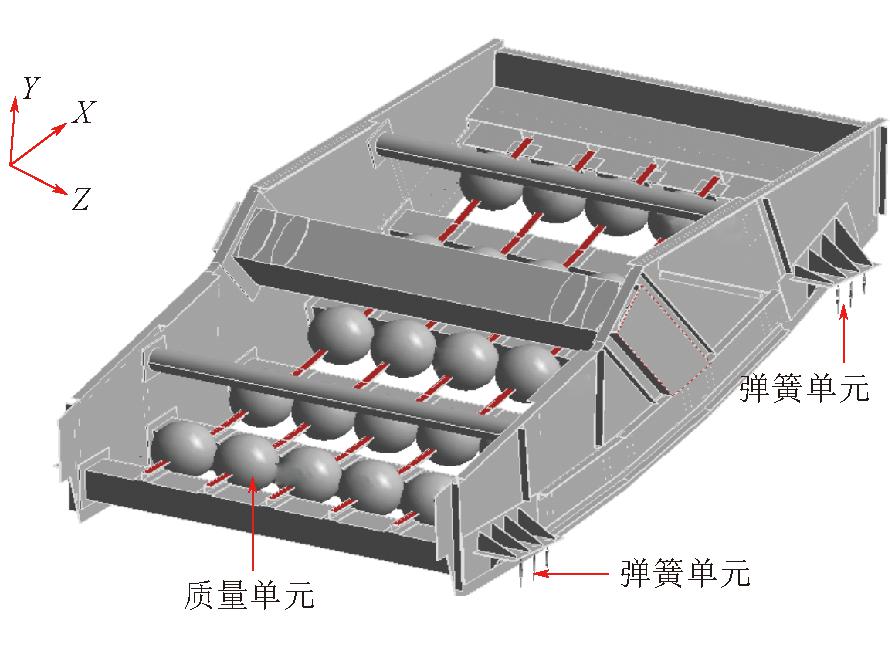

1.4 边界条件

BVB3661香蕉筛筛箱弹簧座处添加X、Y、Z这3个方向对地弹簧,筛面及筛料质量通过质量点添加到筛箱上,激振器简化为远程质量点。筛箱模态分析边界条件施加示意如图2所示,其中,Y向弹簧刚度为165 N/mm,X、Z方向弹簧刚度为50 N/mm。

图2 筛箱模态分析边界条件施加示意

1.5 模态分析结果

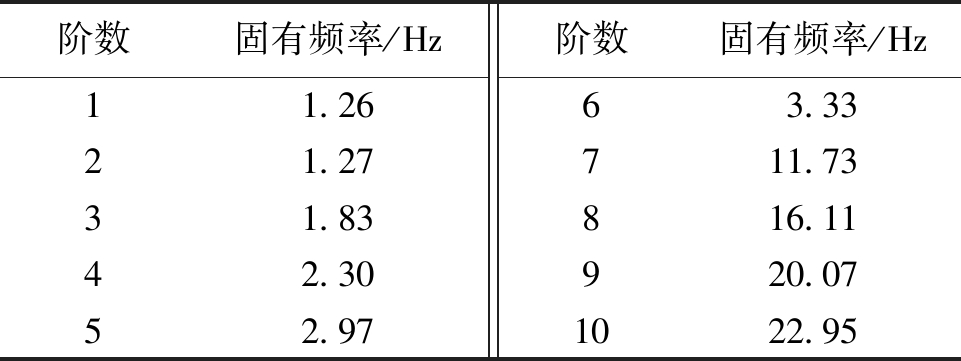

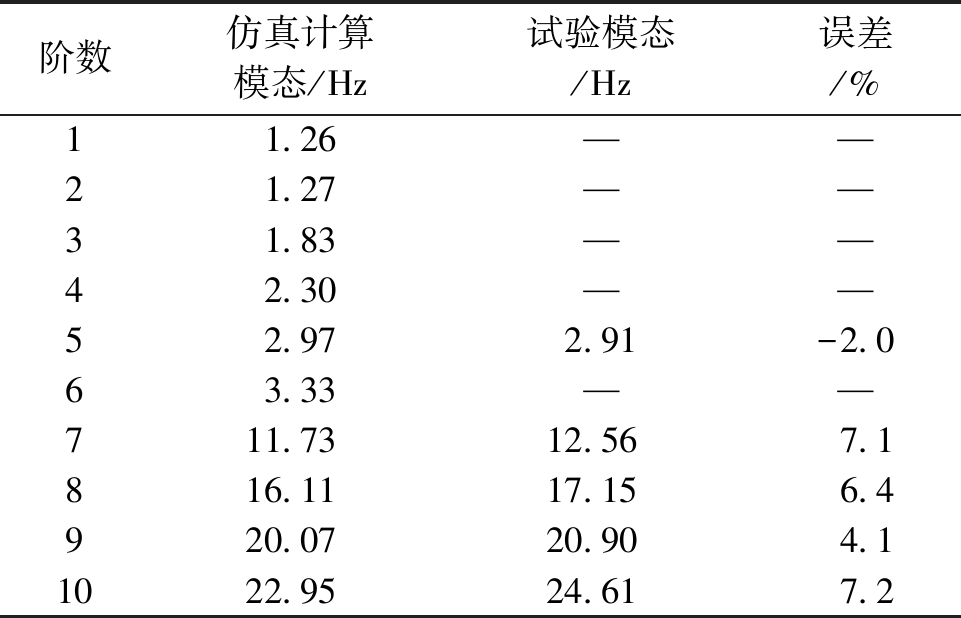

对BVB3661香蕉筛筛箱进行了模态分析,得到其各阶振型和固有频率,以防止出现共振,前10阶固有频率见表1。

表1 筛箱固有频率

阶数固有频率/Hz11.2621.2731.8342.3052.97阶数固有频率/Hz63.33711.73816.11920.071022.95

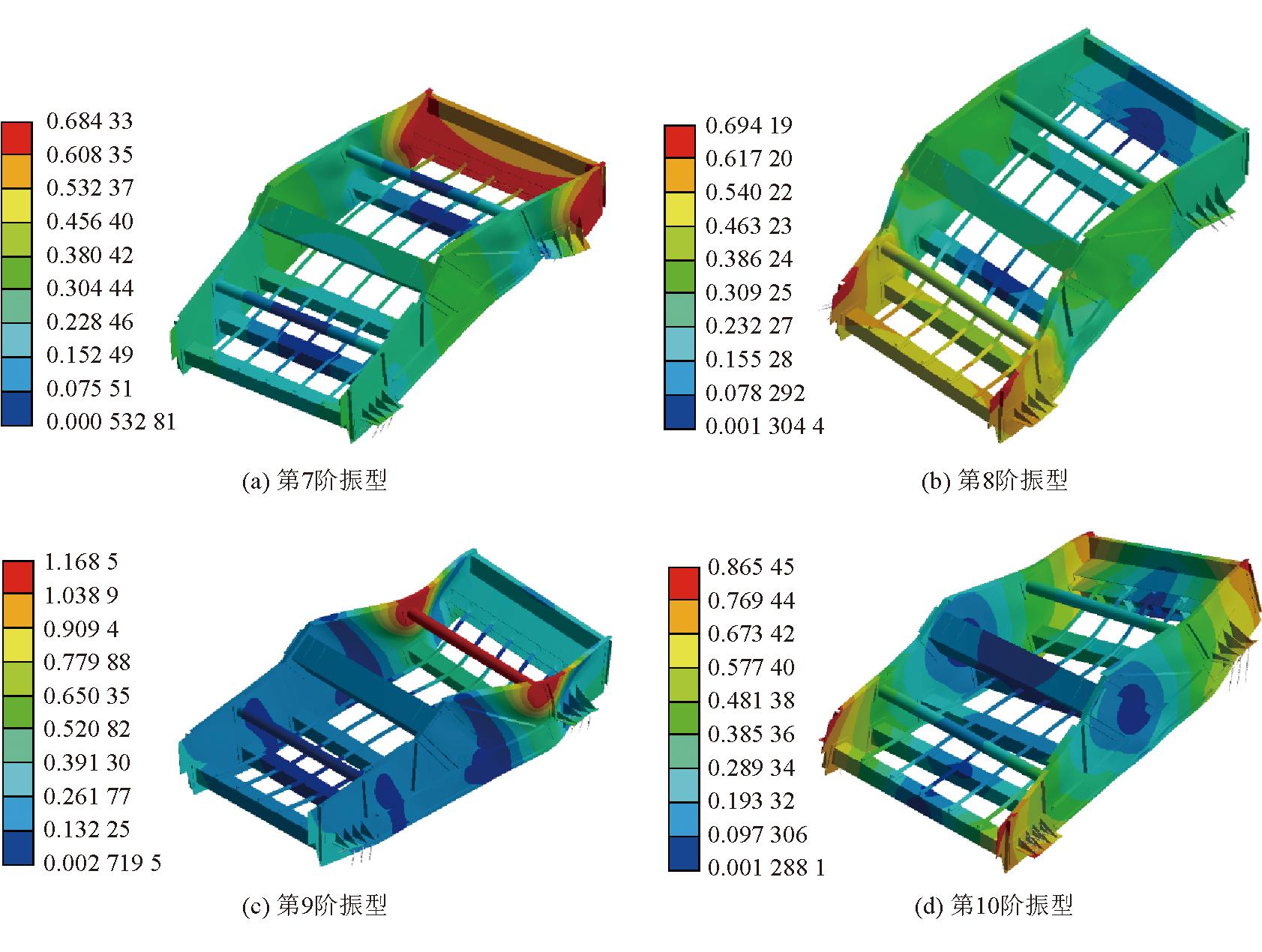

筛箱7~10阶振型如图3所示。

图3 筛箱7~10阶振型

由图3可以看出,BVB3661香蕉筛第7阶为筛机前、后两端在竖直方向上摆动,第8阶为筛机前、后两端在水平方向上摆动,第9阶为筛机整体沿竖直方向上扭曲,第10阶为筛机入料口摆动。随着固有频率的增大,BVB3661香蕉筛振动产生的最大位移也在逐渐增大,但BVB3661香蕉筛的工作频率较低,所以在实际生产中一般只关注BVB3661香蕉筛频率附近的固有频率和振型。

根据实际工况,在BVB3661香蕉筛的研制过程中,激振力频率设计为14.17 Hz。由表1可知,与激振力频率最相近的固有频率是16.11 Hz,与激振力频率相差13.69%,超过了设计要求10%,使固有频率避开激振频率,可以满足使用要求。

2 试验模态测试

2.1 测试内容

在振动筛主体关键位置布置1~2个1A314E型三向加速度传感器,使用LC1303B型力锤敲击振动筛,使用动态信号测试分析系统采集加速度数据,在DHDAS软件中查看加速度时域曲线,对加速度数据进行频谱分析,在FFT窗口查看频域分析结果,得到振动筛的固有频率。

2.2 DHDAS软件平台功能描述

DHDAS软件平台由江苏东华测试技术股份有限公司自主开发,包括底层驱动程序、通讯协议等,集数据采集、信号处理以及多种工程应用与分析功能,可自动识别系统参数、程控仪器量程、滤波及采样参数设置,完成信号的实时采集分析处理。平台采用最新的插件式软件架构,软件功能模块化管理机制,基于C#进行开发,具有高度的实时性与灵活性。软件平台提供标准的第三方数据软件接口协议,支持TCP/IP、OPC、MQTT、HTTP以及用户自定义接口协议等。用户可以直接利用数据接口实时获取DHDAS软件平台实时采集与处理分析的数据,用于用户自主开发的软件或其他第三方分析软件的处理与分析。

2.3 振动测试实验系统

本次实验采用动态测试及信号分析系统进行测试,主要实验器材包括DH5922D动态信号测试分析仪、1A314E压电加速度传感器、LC1304B型力锤和DHDAS振动测试及模态分析综合软件系统,测试系统配置清单见表2。

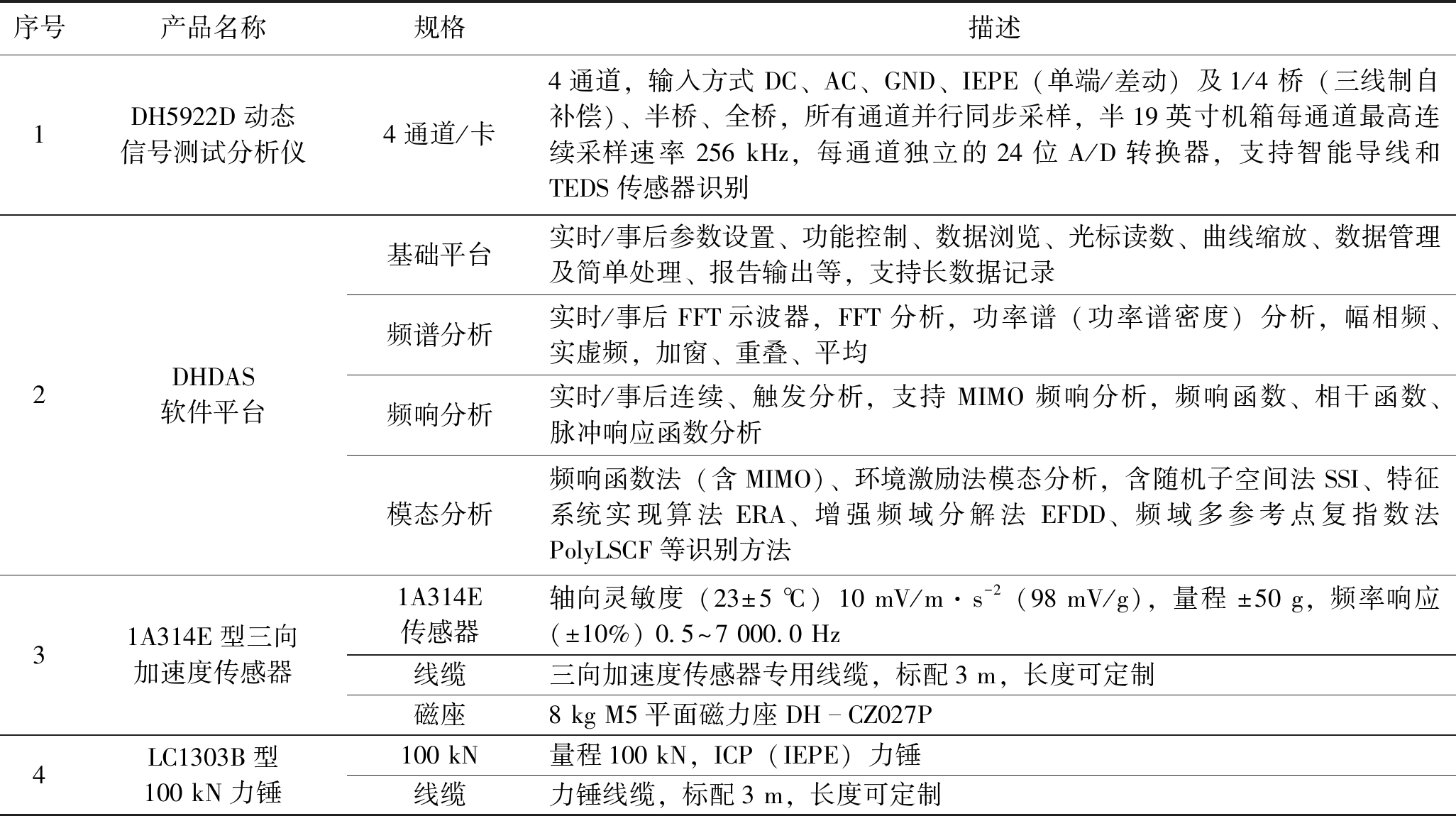

表2 测试系统配置清单

序号产品名称规格描述1DH5922D动态信号测试分析仪4通道/卡4通道,输入方式 DC、AC、GND、IEPE(单端/差动)及1/4 桥(三线制自补偿)、半桥、全桥,所有通道并行同步采样,半19英寸机箱每通道最高连续采样速率 256 kHz,每通道独立的24位A/D转换器,支持智能导线和TEDS传感器识别2DHDAS软件平台基础平台实时/事后参数设置、功能控制、数据浏览、光标读数、曲线缩放、数据管理及简单处理、报告输出等,支持长数据记录频谱分析实时/事后 FFT示波器,FFT分析,功率谱(功率谱密度)分析,幅相频、实虚频,加窗、重叠、平均频响分析实时/事后连续、触发分析,支持 MIMO 频响分析,频响函数、相干函数、脉冲响应函数分析模态分析频响函数法(含MIMO)、环境激励法模态分析,含随机子空间法SSI、特征系统实现算法ERA、增强频域分解法 EFDD、频域多参考点复指数法PolyLSCF等识别方法31A314E型三向加速度传感器1A314E传感器轴向灵敏度(23±5 ℃)10 mV/m·s-2(98 mV/g),量程 ±50 g,频率响应(±10%) 0.5^7 000.0 Hz线缆三向加速度传感器专用线缆,标配3 m,长度可定制磁座8 kg M5平面磁力座DHCZ027P4LC1303B型100 kN力锤100 kN量程100 kN,ICP(IEPE)力锤线缆力锤线缆,标配3 m,长度可定制

2.4 测试模型及测试点布置

(1)支撑方式的选择。为了能够对结构进行试验,首先要选择合适的实验结构的固定方式。原装支撑是广泛应用的一种支撑方式,该支撑方式与结构工作条件比较接近,属于比较逼真的边界模拟。由于实际安装中的筛机本身就具有最优的原装支撑,因此可直接在安装好的筛机上进行测试。

(2)激励方式的选择。在模态实验中,需要对被测试结构施加一定的激励,以获得结构对激励的响应。力锤敲击法是模态实验中常用的一种激励装置,比较适合单入单出的模态参数识别测试。对结构的单点激励方法,也就是对测试结构一次仅在一个测点的一个方向上施加激振力,测量其余点的响应,这种激振方法与所测试的振动筛使用工况是一致的,因此,实验中采用力锤作为激励装置,激励方法为单点激励。

2.5 激励点及响应点的布置

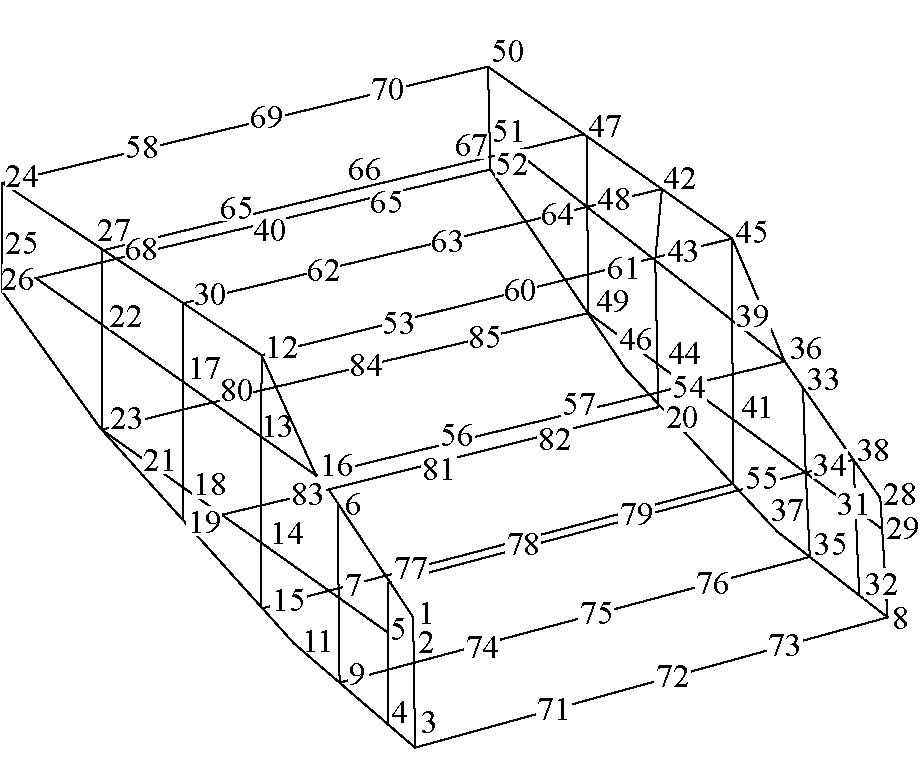

为了能够测试到真实的模态参数,根据所关注的筛机薄弱部位的振动特性,结合有限元分析的结果,将测点布置在侧板、横梁、驱动梁、加强梁及后挡板等零部件上。由于筛机结构的对称性,在布点时要使各点的布置也具有对称性。根据有限元分析的结果及实际的结构特点,在BVB3661筛箱上布置85个测点,每个测点分别测量3个方向的加速度响应信号。BVB3661香蕉筛测点布置如图4所示。

图4 BVB3661香蕉筛测点布置

2.6 测试结果及分析

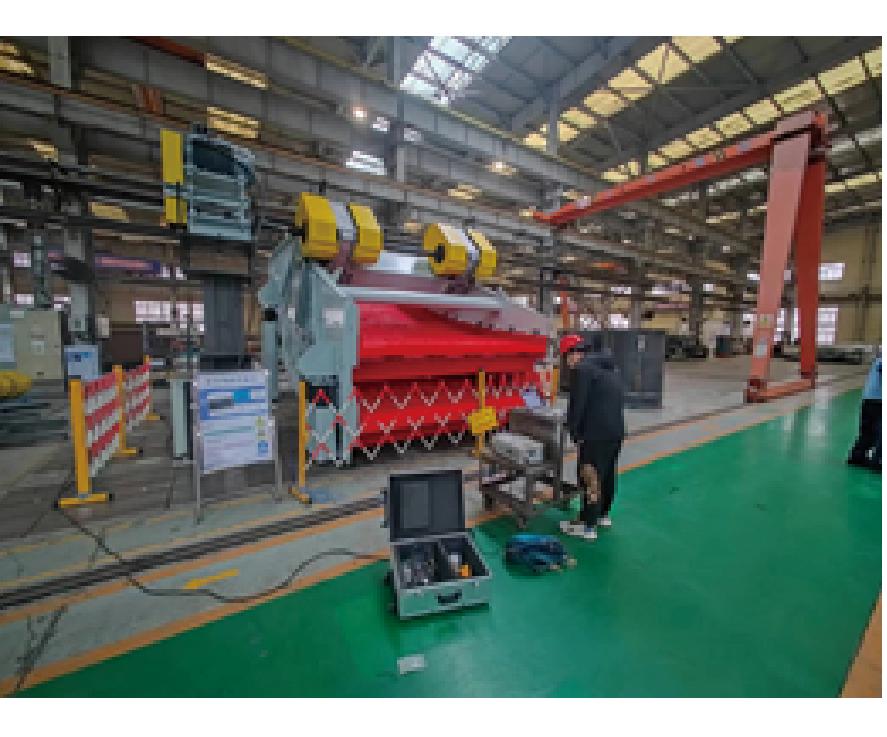

本次实验采用力锤敲击、单点激励方法,根据有限元分析的结果,分析带宽设置为30 Hz,选择BVB3661香蕉筛筛箱侧板中部位置编号为17的点为固定的激励点,用力锤冲击该点,依次测量其余各点3个方向上的加速度响应。将采集到的各激励信号和对应的响应信号用模态分析模块进行数据处理,得到各点在3个方向上的频响函数。BVB3661香蕉筛测试现场如图5所示,距离筛机最远端后挡板编号为69的点在横向和竖直方向上的频响函数特性曲线,通过数据处理得到了筛机频响函数矩阵中一列元素,运用系统的模态分析模块进行模态参数识别,获得了筛机在30 Hz频率范围内的模态参数,BVB3661香蕉筛实验模态参数见表3。

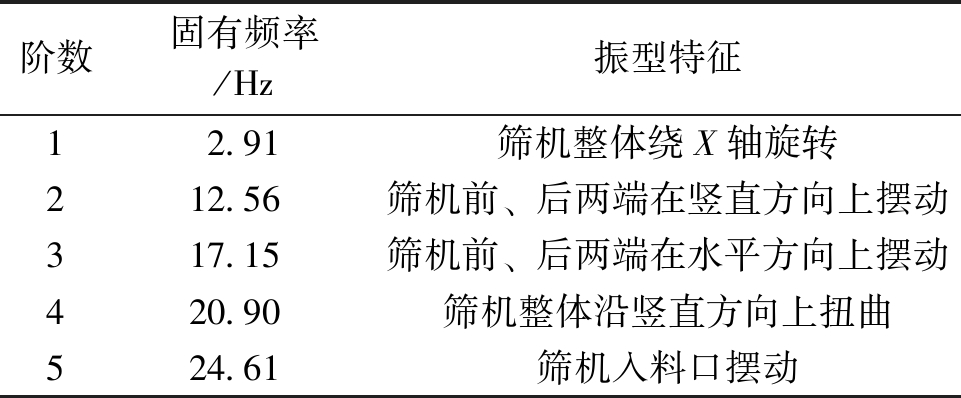

表3 BVB3661香蕉筛实验模态参数

阶数固有频率/Hz振型特征12.91筛机整体绕X轴旋转212.56筛机前、后两端在竖直方向上摆动317.15筛机前、后两端在水平方向上摆动420.90筛机整体沿竖直方向上扭曲524.61筛机入料口摆动

图5 BVB3661香蕉筛测试现场

3 仿真计算模态与试验模态对比分析

实验计算模态与有限元模态分析对比见表4。

表4 BVB3661仿真计算与实验模态分析对比

阶数仿真计算模态/Hz试验模态/Hz误差/%11.26——21.27——31.83——42.30——52.972.91-2.063.33——711.7312.567.1816.1117.156.4920.0720.904.11022.9524.617.2

由表4可以看出,试验模态分析结果中没有出现沿筛机横向和纵向的刚性位移,分析存在模态丢失的情况,这和两阶固有频率较低有一定的关系;排除模态丢失的情况,实试验模态分析的固有频率与有限单元法分析的结果与相差不大,最大的误差范围在8%以内,且对应的固有振型基本一致,这说明有限元模型的简化比较合理,同时也说明了试验模态分析结果的可靠性;仿真计算模态第2阶固有频率为11.73 Hz,第3阶固有频率为16.11 Hz;试验模态结果中的第2阶固有频率为12.56 Hz,第3阶固有频率为17.15 Hz,与筛机工作频率14.17 Hz相差较远,距离相差值均在10%以上。说明筛机避免了共振现象的发生,结构设计合理,动态特性较好,设备运转平稳。

4 应用效果

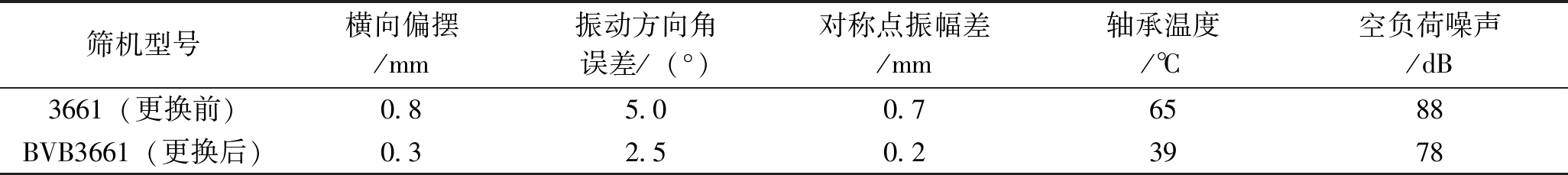

俄罗斯PROMO公司在新西伯利亚建设一处露天原煤筛分破碎厂,该厂区地处俄罗斯北部,常年气温较低,最低温度可达零下40 ℃,振动筛要求在该环境温度下稳定运行。原有设备技术落后,应用效果较差,断梁、侧板撕裂等恶劣现象常有发生,给该厂的连续生产和现代化管理带来不便。自2017年10月技术改造开始应用优化后的BVB3661香蕉筛,更换后的筛机在技术性能指标比原来筛机有了较大提高,使得筛机运转更加平稳,筛机的使用效果和可靠性方面得到了大幅度提高。更换后筛机筛分效率由85%提高到了95%,创造了筛机无故障连续生产12 000 h以上的记录(原筛机无故障连续运行时间在5 000 h左右),振动部件的寿命长,避免了原有筛分机械可靠性差带来的经济损失和人员耗费,极大地提高了产品的筛分效率。BVB3661香蕉筛现场应用如图6所示,更换前后2种筛机技术性能指标对比见表5。

表5 更换前后2种筛机技术性能指标对比

筛机型号横向偏摆/mm振动方向角误差/(°)对称点振幅差/mm轴承温度/℃空负荷噪声/dB3661(更换前)0.85.00.76588BVB3661(更换后)0.32.50.23978

图6 BVB3661香蕉筛现场应用

5 结论

(1)BVB3661香蕉筛试验模态分析的固有频率与有限单元法分析的结果与相差不大,最大的误差范围在8%以内,且对应的固有振型基本一致,这说明有限元模型的简化比较合理,同时也说明了实验模态分析结果的可靠性。

(2)BVB3661香蕉筛仿真计算模态第2阶固有频率为11.73 Hz,第3阶固有频率为16.11 Hz;试验模态结果中的第2阶固有频率为12.56 Hz,第3阶固有频率为17.15 Hz,与筛机工作频率14.17 Hz相差较远,距离相差值均在10%以上。

(3)现场应用表明,改造后BVB3661香蕉筛技术性能指标比原来筛机有了较大的提高,筛机运转更加平稳,使用效果和可靠性方面得到了大幅度的提高,筛分效率由85%提高到了95%,

[1] 赵环帅.我国振动筛理论研究及技术应用进展[J].化工矿物与加工,2021,50(11):16-22,36.

[2] 严波.BRU2448振动筛的动态仿真及结构动力学分析[D].邯郸:河北工程大学,2014.

[3] 蔡鹏,黄文景,秦双迎,等.ZK2268D直线振动筛共振的判定及结构优化[J].筑路机械与施工机械化,2019,36(10):87-91.

[4] 薛刚,孟煜童,王龙.振动筛工作平台不良振动检测及减振对策[J].辽宁工程技术大学学报(自然科学版),2017,36(11):1166-1171.

[5] 周佩泉,张田.振动筛筛箱试验模态分析[J].建设机械技术与管理,2022,35(1):114-115.

[6] 位文斌.大型直线振动筛的动态相似研究及筛面的优化分析[D].青岛:青岛科技大学,2013.

[7] 卢峻达,许林云,杭晓晨,等.基于有限元法的BF142型刨花振动筛结构强度分析[J].林业工程学报,2022,7(1):145-152.

[8] 沈高飞,陈立.振动筛振动模态测试及分析[J].噪声与振动控制,2017,37(1):188-190.

[9] 王新文,韩阳,常圣强,等.ZKX2448直线振动筛结构共振的双判定[J].煤炭工程,2016,48(10):117-119,123.

[10] 马杰.选煤厂振动筛减振技术研究[J].机械管理开发,2023,38(7):54-55.

[11] 高龙.选煤厂振动筛支架结构减振技术研究[J].机械管理开发,2022,37(10):108-109.

[12] 程伟.选煤用振动筛静力学分析及横梁结构优化研究[J].机械管理开发,2022,37(7):86-88.

[13] 王永岩,石甲斌,张则荣.直线振动筛相似模拟动应力研究[J].实验力学,2012,27(2):237-243.

[14] Ramatsetse, Boitumelo.Failure and sensitivity analysis of a reconfigurable vibrating screen using finite element analysis[J].Case Studies in Engineering Failure Analysis, 2017(9):40-51.

[15] ZHOU N .Dynamic characteristics analysis and optimization for lateral plates of the vibration screen[J].Journal of Vibroengineering,2015,17(4):1593-1604.

[16] YUE M Z,CHU S L,XIAO M H,et al.Dynamic design theory and application of large vibrating screen[C] //International conference on mining science &technologyICMST2009.Elsevier,2009.

[17] ZHOU J,ZHANG C,WANG Z,et al.Study on dynamic characteristics of the disc spring system in vibration screen[J].Shock and Vibration,2020,2020:1-12.

[18] 滕杰,郭庆.2ZKX936振动筛结构改进及驱动轴强度分析[J].有色冶金节能,2017,33(6):32-34.

Comparative analysis of simulation calculation and experimental testing modal of BVB3661 banana screen

移动扫码阅读

- 相关推荐