燃煤电厂CO2捕集的减排效率研究与展望

时间:2024-03-31 来源:中国煤炭杂志官网 分享:★ 清洁利用 ★

燃煤电厂CO2捕集的减排效率研究与展望

0 引言

能源领域是最主要的CO2排放来源,2022年全球和我国能源领域CO2排放总量分别达到368×108 t和112×108 t,其中燃煤发电作为高含碳化石能源利用的重要形式,2022年我国燃煤发电的CO2排放增量达到3%[1-2]。为了顺利实现“双碳”目标,降低燃煤电厂的CO2排放强度和排放总量,我国进行了大量理论研究和工程实践,其中CO2捕集作为最直接的控制CO2排放技术,能有效平衡煤炭利用与CO2减排之间的矛盾,将成为我国未来燃煤发电产业低碳化的技术手段之一[3],预计2060年CO2捕集技术对我国碳中和的贡献度可达10%[4]。根据国际能源署(IEA)公布的数据,截至2022年,全球CO2捕集能力达4 590×104 t/a,预测到2050年,CO2捕集能力将达到76×108 t/a。

近年来,我国不断加大CO2捕获技术的研发力度,通过开展示范项目积累了CO2捕获技术的研发、建设和运行经验。2021年6月,国能集团锦界电厂CO2捕集项目投运,捕集规模15×104 t/a;2023年6月,亚洲规模最大的CO2捕集项目在江苏泰州电厂投运,捕集规模达到50×104 t/a;华能集团陇东正宁电厂150×104 t/a 捕集项目计划于2024年投产。目前,高能耗、高成本制约着CO2捕集技术的应用和推广。燃煤电厂增加CO2捕集系统后,机组运行经济性有所下降,主要表现在CO2捕集系统额外的能源消耗,如汽轮机蒸汽热量损耗、系统设备运转所需的电力消耗等。有文献资料显示,燃煤电厂加装CO2捕集系统需增加1.6~4.2 GJ/t CO2(即发电煤耗增加10%~20%)的能源消耗[5-6],增加50%~100%的投资成本,每kWh成本升高29%~32%[7]。燃煤电厂CO2捕集技术是国内研究领域关注的重点,鉴于CO2捕集技术的研发和产业应用尚处于初始阶段,研究主要停留在CO2捕集率、运行机理和技术经济性的探讨层面;从研究内容看,CO2捕集技术侧重于工艺流程和技术经济分析[8-9],如CO2捕集技术方案、运行机制、运行优化以及捕集系统投资、能耗和度电成本分析等。目前已有的公开文献多为CO2捕集技术基础研究和技术开发方面综述性的研究,较少涉及CO2捕集技术减排效率分析方面的研究。

基于我国“双碳”目标和能源消费结构特点,为了评价不同CO2捕集技术的能耗水平,判别CO2捕集技术的有效性和经济性,笔者提出了CO2捕集的减排效率概念并构建了评价模型,以期为我国燃煤电厂CO2捕集技术的评价体系建设提供思路。

1 燃煤电厂CO2捕集技术及能耗水平分析

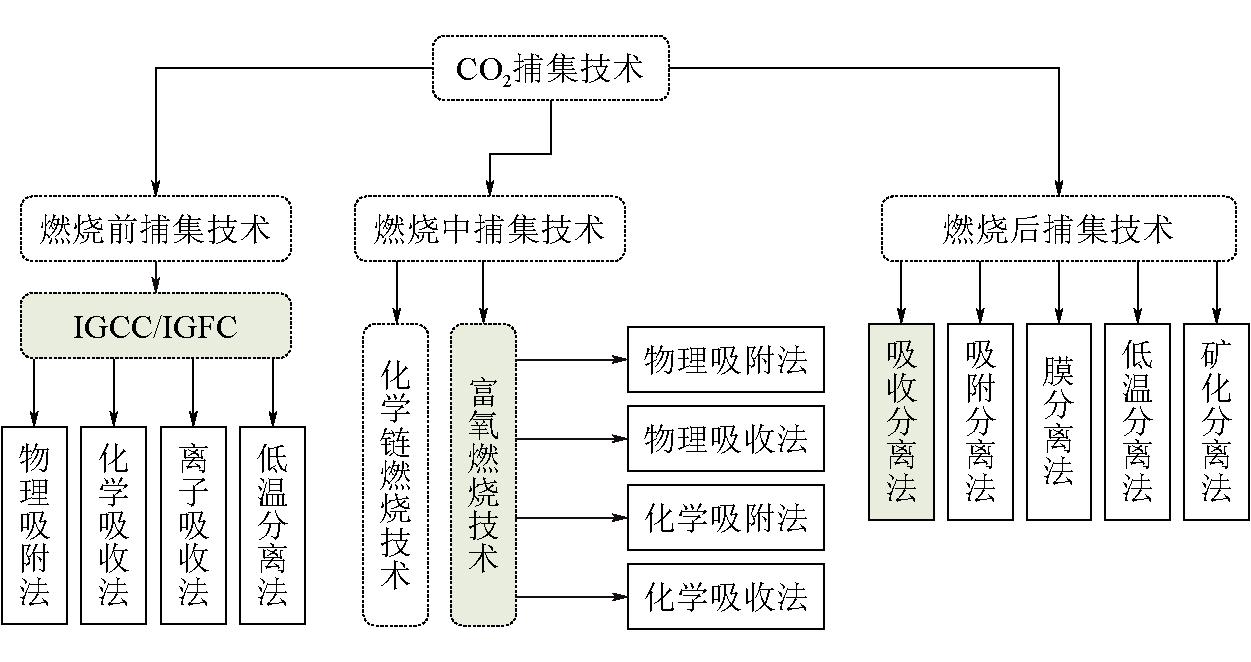

CO2捕集技术是将CO2进行富集、分离和收集的技术手段,燃煤电厂CO2捕集技术一般分为燃烧前捕集、燃烧中捕集和燃烧后捕集[10]。燃烧前捕集技术主要应用于整体煤气化联合循环发电系统(IGCC)以及煤气化燃料电池联合循环发电系统技术(IGFC),燃烧中捕集技术主要包含富氧燃烧技术和化学链燃烧技术,燃烧后捕集技术以吸收分离法最为典型。CO2捕集技术分类示意如图1所示。

图1 CO2捕集技术分类示意

一般而言,CO2浓度越高捕集能耗越低。根据行业特性,水泥行业捕集CO2浓度为10%左右,其捕集能耗较高,最高超过6.0 GJ/t CO2;电力行业次之,捕集能耗为1.6~4.2 GJ/t CO2;煤化工和石油化工行业的CO2浓度处于85%~95% 之间,其捕集能耗可低至0.65~0.70 GJ/t CO2[6]。对于燃煤发电行业而言,燃烧后捕集技术的烟气CO2浓度较低(9%~15%),分压小、体积流量大,捕集设备体积庞大、能耗较高,导致电厂发电效率下降8%~13%[11];燃烧前和燃烧中捕集技术的烟气CO2浓度高达80%~85%,有利于CO2的提纯和收集,克服了燃烧后捕集技术烟气流量大、CO2浓度低等缺点,但是富氧燃烧和IGCC均需要增设空分系统等耗能设备,使得燃煤电厂发电效率下降7%~12%[11-13]。

我国首套燃烧前CO2捕集装置于2016年在华能集团天津250 MW等级IGCC示范项目试验成功,捕集装置采用化学吸收法,捕集单位能耗1.907 GJ/t CO2[14];我国富氧燃烧技术尚处于研究示范阶段,2015年1月华中科技大学35 MW富氧燃烧工业示范项目完成点火试验,捕集单位电耗382.9 kWh/t CO2[15];我国首个燃烧后CO2捕集项目于2008年在北京华能热电厂投入使用,目前国内90%以上的燃煤电厂CO2捕集项目采用燃烧后捕集技术[16],其中吸收分离法的能耗水平为3~4 GJ/t CO2[17-18]。

2 CO2捕集的减排效率模型研究

根据热力学原理,CO2捕集是一个吉布斯自由能变ΔG>0的过程,捕集过程需要消耗额外的能量,即CO2捕集会导致更多的CO2排放[19]。为了明晰和判断CO2捕集技术的经济性,提出CO2捕集减排效率的概念。减排效率特指CO2捕集系统捕集单位CO2所发生的CO2有效减排量,减排效率反映捕集单位CO2需要付出的CO2增量,其值越大表明减排效果越佳。CO2捕集的减排效率计算见式(1):

(1)

式中:α——CO2捕集的减排效率,%;

E0——CO2减排总量,t;

E1——CO2有效减排量,t;

E2——CO2排放增量,t。

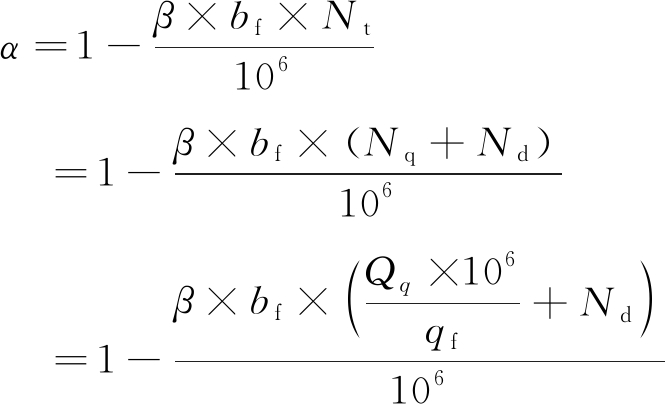

CO2捕集的减排效率一般为0~1,当α>0说明CO2捕集技术具有正效应,若α≤0表示捕集单位CO2为无效技术。若CO2捕集系统的单位CO2能源消耗以标煤耗形式进行表示,即单位CO2捕集的吨 CO2标煤耗通过CO2排放系数换算成单位CO2捕集的CO2排放增量,可以得到CO2捕集的减排效率,计算过程见式(2):

(2)

式中:β——单位标煤CO2排放系数,取2.77 25 t/t CO2(单位标煤CO2排放系数数据来源于《2006年IPCC国家温室气体清单指南》;

bf——发电标煤耗,g/kWh;

Nt——单位CO2捕集的总能耗,kWh/t CO2;

Nq——单位CO2捕集的再生能耗,kWh/t CO2;

Nd——单位CO2捕集的电耗,kWh/t CO2;

Qq——单位CO2捕集的再生蒸汽热耗,GJ/t CO2;

qf——汽轮机热耗率,kJ/kWh。

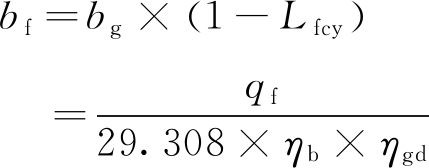

其中,发电标煤耗计算见式(3):

(3)

式中:bg——供电标煤耗,g/kWh;

Lfcy——厂用电率,%;

ηb——锅炉燃烧效率,取93.5%;

ηgd——管道效率,取99%。

根据中国电力企业联合会发布的《中国电力行业年度发展报告2022》,2021年我国燃煤发电机组的平均供电标煤耗bg为301.5 g/kWh,厂用电率Lfcy为4.36%,可以计算得出平均发电标煤耗bf为288.4 g/kWh,平均汽轮机热耗率qf为7 822.8 kJ/kWh。

许朋江等[20]对燃煤电厂的烟气CO2捕集系统进行了能耗研究,烟气主要组成成分为N2、CO2和O2,各组分摩尔占比分别为79%、17%和4%,排烟温度为120 ℃,通过核算法对烟气CO2捕集的极限能耗进行测算,得出烟气CO2捕集的理论极限能耗(火用)计算值为1 488.1 kJ/kmol,考虑100%的CO2捕集率,折合捕集能耗为198.9 MJ/t CO2。利用式(2)计算得出α为98%,即CO2捕集的减排效率理论极值为98%。这里需要说明的是文献研究所采用的锅炉烟气成分及组分占比存在一定局限性,不同煤种对应的烟气成分及组分占比会有所不同;减排效率理论极值与发电标煤耗正相关,随着燃煤发电技术进步和创新,理论极值将呈现逐步下降的趋势;文献计算分析的理论极限能耗采用了火用的概念,火用与热量不能一概等同。尽管火用与热量不能简单进行等价替换,但从机理上测算了CO2捕集的理论极限能耗,具有较强的参考意义。

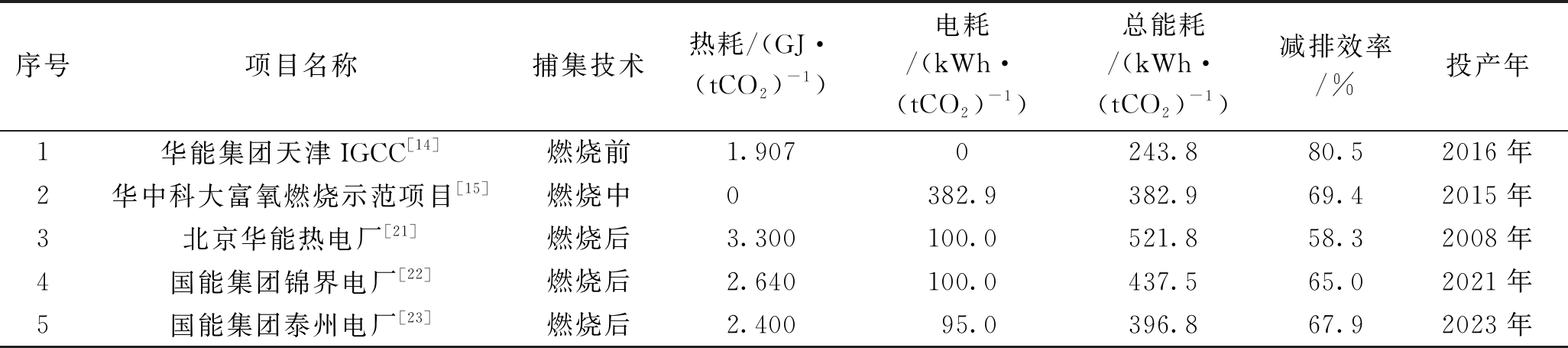

近年来,我国针对燃煤电厂CO2减排技术,开展了大量CO2捕集技术的项目示范,综合文献资料,我国各类燃煤电厂CO2捕集项目的减排效率差异较大,燃煤电厂CO2捕集的减排效率见表1。

表1 燃煤电厂CO2捕集的减排效率

序号项目名称捕集技术热耗/(GJ·(tCO2)-1)电耗/(kWh·(tCO2)-1)总能耗/(kWh·(tCO2)-1)减排效率/%投产年1华能集团天津IGCC[14]燃烧前1.9070243.880.52016年2华中科大富氧燃烧示范项目[15]燃烧中0382.9382.969.42015年3北京华能热电厂[21]燃烧后3.300100.0521.858.32008年4国能集团锦界电厂[22]燃烧后2.640100.0437.565.02021年5国能集团泰州电厂[23]燃烧后2.40095.0396.867.92023年

由表1可以看出,从减排效率指标看,燃烧前捕集技术减排效率最高,超过80%;燃烧后捕集技术减排效率最低,为58%~68%;燃烧中捕集技术介于二者之间。需要注意的是,近几年燃烧后捕集技术与2008年北京华能热电厂项目的减排效率相比有一定幅度的提升,说明燃烧后捕集技术有明显的技术进步。目前,我国大型燃煤电厂CO2捕集项目绝大多数采用燃烧后捕集技术的吸收分离法,如国能集团锦界电厂、国能集团泰州电厂以及正在建设中的华能集团陇东正宁电厂CO2捕集项目,吸收分离法具有工艺简单、适用范围广、易于大型化和适合现有电厂改造实施等优点,但存在设备投资高、再生能耗高、电耗高、运行成本高等缺点[24]。实际运行过程中,吸收分离法的再生能耗一般会高于设计值,以江油电厂300 MW机组胺溶液(MEA)吸收法CO2捕集项目为例,当CO2捕集率为90%、吸收剂质量分数为30%时,吸收剂再生理论计算能耗为4 GJ/t CO2,在现场实际测试中,当CO2捕集率达到90%,其再生能耗远高于4 GJ/t CO2,部分时段超过了10 GJ/t CO2[25]。

以燃烧后捕集技术为例,再生能耗占总能耗的比例一般超过75%,吸收剂再生降耗提效将是吸收分离法技术创新的主要研发和攻关方向,随着化学吸收剂性能、吸收解吸工艺的不断优化和改良,吸收分离法的减排效率逐步提高,其效率将接近和超过燃烧中捕集技术。对于燃烧中捕集技术,降低空分系统和CO2压缩纯化装置的能耗,或采用多能耦合工艺降低捕集电耗将是技术研发的主要方向[26]。

3 CO2捕集的工程实践与减排效率分析

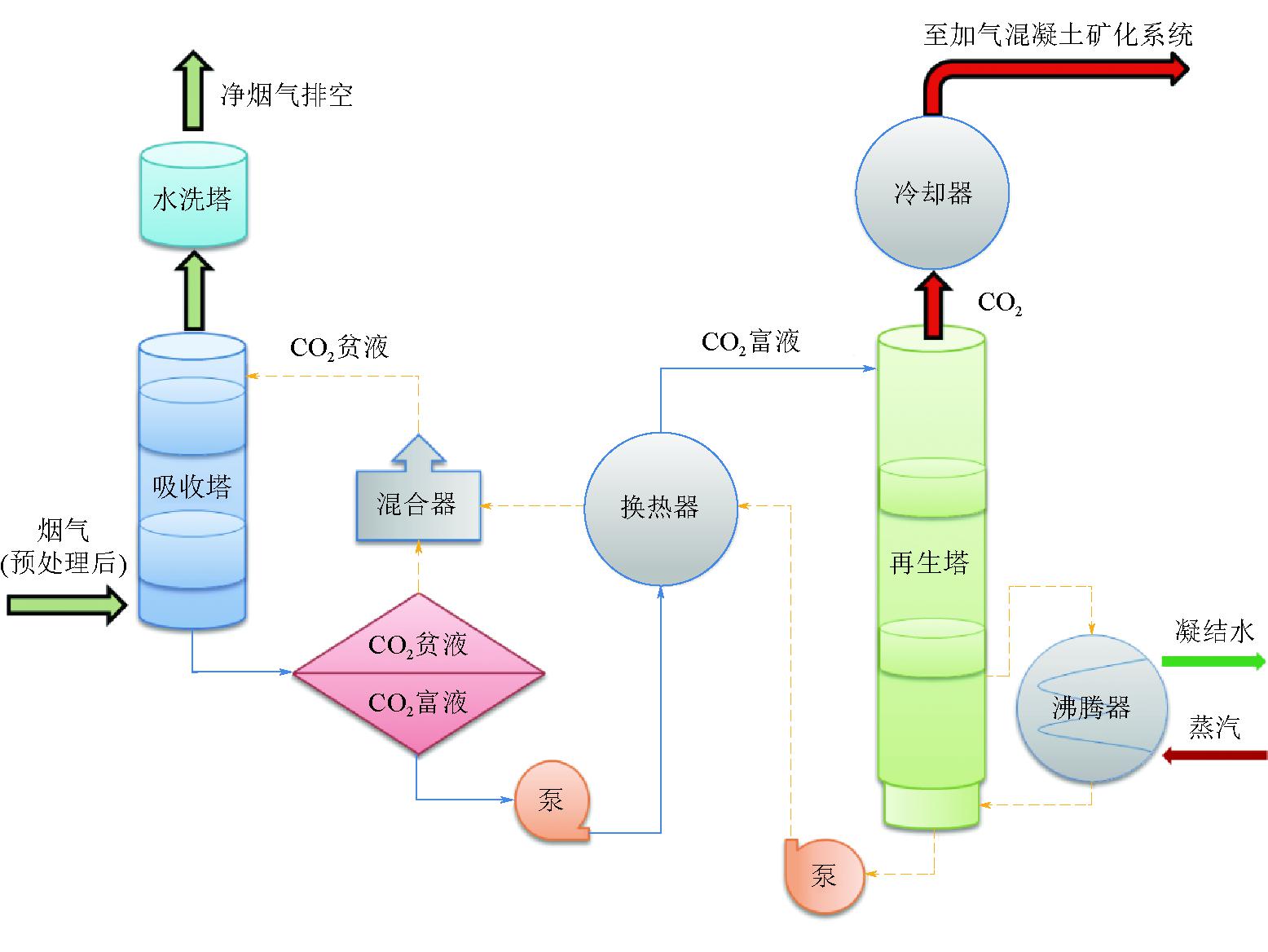

为了突破化学吸收法再生能耗困境,筛选低能耗的吸收剂是研究重点,如液-液相变吸收剂,其与CO2反应后产生富/贫液分相现象,CO2富液进行再生解吸,再生能耗可降至2.1~2.3 GJ/t CO2[27]。浙能集团兰溪电厂600 MW超临界燃煤机组CO2捕集与矿化利用技术研发示范项目采用新型CO2液-液两相吸收剂捕集系统,首次将两相吸收剂应用于CO2捕集工程实践,吸收剂配方选用吸收速率和吸收容量均较好的羟乙基乙二胺与二乙二醇二甲醚,掺入一定比例的乙醇胺(MEA)以改善吸收剂再生性能,吸收剂配方实验室理论再生能耗为2.688 GJ/t CO2[28],设计CO2捕集能力为1.5×104 t/a,CO2捕集率≥90%,CO2纯度≥99%,再生能耗≤2.4 GJ/t CO2,CO2捕集电耗≤115 kWh/t CO2,CO2捕集减排效率设计值为66.3%。该CO2捕集项目于2022年3月动工,建设占地面积2 675 m2,工程总投资1 658×104元,设计运行时间5 000 h/a,项目预期年收入约766×104元,生产总成本约736×104元/a,收益近30×104元/a。CO2捕集系统设置1座吸收塔、1座水洗塔和1座再生塔,CO2捕集工艺流程示意如图2所示。

图2 CO2捕集工艺流程示意

由图2可以看出,燃煤锅炉排放的烟气经电厂烟气超低排放处理系统和预处理系统处理后,由引风机送入吸收塔,烟气经CO2贫液洗涤后通过水洗塔排空,CO2贫液吸收烟气中的CO2后从塔底送入贫/富液分相器,CO2富液经泵回收热量后送入再生塔,CO2贫液循环至吸收塔。CO2富液在再生塔内通过汽提和沸腾器解吸CO2,解吸出的CO2从再生塔顶排出至加气混凝土矿化系统。解吸后的CO2贫液自再生塔底流出,经CO2贫/富液换热器换热降温后返回吸收塔。

2023年6月,浙能集团兰溪电厂CO2捕集项目经试运行后正式投运,CO2捕集系统实测的再生能耗为2.45 GJ/t CO2,CO2捕集电耗为112 kWh/t CO2,减排效率为66.0%。CO2捕集项目的减排效率设计值为66.3%,实际运行减排效率为66.0%,从减排效率分析来看还有一定上升空间,如调整和优化吸收剂配方,进一步改良吸收塔级间冷却、富液分流、高效填料、高效换热器和余热梯级利用等节能技术。另外,与国内同类型项目相比较,CO2捕集减排效率相对偏低,这与CO2捕集规模较小有关,其CO2捕集量仅1.5×104 t/a,与常规600 MW燃煤机组250×104 t/a(按5 000 h/a运行时间测算)的排放量存在较大差距,下一阶段需进行CO2捕集技术大型化研究。

4 CO2捕集技术减排效率展望

CO2捕集技术是我国燃煤发电行业实现“双碳”目标重要的支撑手段和技术途径,其与先进的超超临界发电技术、可再生能源耦合技术配合可帮助燃煤机组实现CO2近零排放,预计2040年CO2捕集技术商业应用有望得到普及,2060年全部覆盖燃煤电厂[29-30]。以近几年我国燃煤电厂CO2捕集的减排效率为例,CO2捕集技术减排效率为65%~80%,即现有CO2捕集技术需要消耗20%~35%的能源,减排效率低下影响到CO2捕集技术的应用与推广。为了降低CO2捕集技术的能耗水平,科研技术人员进行了大量的基础研究,如工艺流程改进、工艺参数优化、吸收剂改良、烟气余热利用以及新能源耦合等节能降耗措施。

提高CO2捕集技术的减排效率将是CO2捕集技术发展的重要主题,今后CO2捕集技术减排效率的研究重点将是提高与燃煤电厂CO2捕集应用场景的适配性,通过CO2捕集工艺系统选择和优化,系统设备选型、吸收剂选择等工作提升CO2捕集效率,减少蒸汽用量和电耗,促进减排效率的提高。结合CO2捕集的减排效率模型,源头上通过燃煤电厂节能降耗,提高煤炭利用效率、降低发电煤耗将是提高减排效率的重要途径,节能提效技术将成为燃煤发电技术的研发重点,以先进超超临界发电技术为例,700 ℃等级超超临界燃煤发电技术比目前主流燃煤发电机组的每kWh CO2捕集排放量降低10%~13%[31-32]。鉴于燃烧前、燃烧中捕集技术在节能方面固有的技术优势,新建燃煤电厂优选IGCC、富氧燃烧、化学链燃烧等CO2捕集技术。

技术进步是提高CO2捕集减排效率的关键。加强科技创新,通过技术迭代升级,可促进CO2捕集技术节能降耗:一是改进和优化CO2捕集技术,研究开发低功耗、高效率、大流量的CO2压缩机和空分设备,降低CO2捕集电耗;二是研发、优选低能耗吸收剂(吸附剂),提高吸收剂(吸附剂)的负载量、吸收速率和解吸速率,减少再生蒸汽耗量;三是充分利用发电余(废)热,回收利用低温余热等技术,降低蒸汽消耗。目前,我国已经着手新一代捕集技术的研发,如新型膜分离技术、新型吸收技术、新型吸附技术以及增压富氧燃烧技术等,预计新一代CO2捕集技术的减排效率将达到75%~85%。研究各类CO2捕集技术的耦合过程,利用可再生能源耦合集成技术,探索燃煤电厂CO2捕集与新能源、储能、氢能等综合能源融合技术,可构建功能多元的CO2捕集技术体系,降低CO2捕集技术的捕集能耗[26,32],进而使燃煤发电碳减排效率有望超过90%。

未来,燃煤电厂CO2捕集技术建议从政策环境、科技创新和成本平价入手,通过项目示范和工程实践不断提升CO2捕集技术的减排效率。

(1)明晰燃煤发电行业CO2捕集技术战略定位和发展路径,制定CO2捕集技术产业化发展的路线图和时间表。

(2)加强CO2捕集技术研发力度,支持CO2捕集技术关键核心技术和装备的研发与应用,超前部署新一代低成本、低能耗CO2捕集技术示范,推进CO2捕集技术代际更替,不断提升CO2捕集减排效率。

(3)开展大规模CO2捕集示范与产业化集群建设,把握燃煤电厂CO2捕集技术应用和推广的最佳窗口期,促进CO2捕集技术与不同碳排放领域及行业的技术耦合集成,积累工程经验和技术数据,夯实技术基础。

(4)建立健全CO2捕集技术减排效率的计量和监测体系,科学制定CO2捕集技术的能耗准入指标,引导CO2捕集技术向低能耗、低成本方向发展。

(5)加大CO2捕集技术相关技术攻关、基础设施建设的投资力度,健全激励机制、政策法规与商业模式,提高社会资本参与的积极性,推动CO2捕集技术商业化,提升与其他低碳技术在经济层面的竞争能力。

5 结语

基于燃煤电厂CO2捕集技术,笔者提出了CO2减排效率概念,构建了相关评价模型。CO2减排效率可以评价不同CO2捕集技术的能耗水平,判别CO2捕集技术的有效性和经济性。利用减排效率模型测算燃煤电厂CO2捕集技术的减排效率理论极值为98%,燃烧前、燃烧中和燃烧后捕集技术的减排效率分别达到80%、70%和58%~68%。经工程应用实践发现,减排效率模型能够简单、高效地判别CO2捕集技术的能耗水平,满足实际工程的评价要求,结果符合预期,具有推广价值。

最后,笔者对CO2捕集技术的发展进行了展望并提出相应建议,通过增强CO2捕集技术适配性,捕集工艺系统选择、优化,系统设备选型、吸收剂选择等工作可降低CO2捕集能源消耗,减少蒸汽用量、电耗,进而使燃煤发电碳减排效率有望超过90%,助力我国“双碳”目标顺利实现。

[1] IEA. CO2 Emissions in 2022[R]. IEA, 2023.

[2] 国家统计局.中华人民共和国2022年国民经济和社会发展统计公报[EB/OL].(2023-02-28)[2023-04-27].http://www.stats.gov.cn/sj/zxfb/202302/t20230228_1919011.html.

[3] 蔡博峰,李琦,张贤,等.中国二氧化碳捕集利用与封存(CCUS)年度报告(2021)[R].北京:生态环境部环境规划院,2022.

[4] 张全斌,周琼芳.“双碳”目标下中国能源CO2减排路径研究[J].中国国土资源经济,2022,35(4):22-30.

[5] 米剑锋,马晓芳.中国CCUS技术发展趋势分析[J].中国电机工程学报,2019,39(9):2537-2544.

[6] 张贤,李阳,马乔,等.我国碳捕集利用与封存技术发展研究[J].中国工程科学,2021,23(6):70-80.

[7] VIEBAHN P, VALLENTIN D, HÖLLER S. Prospects of carbon capture and storage (CCS) in China's power sector-An integrated assessment[J]. Applied energy, 2015, 157: 229-244.

[8] 王立健,何青.燃煤碳捕集机组技术经济性分析[J].热力发电,2018,47(8):1-7.

[9] 魏世杰,樊静丽,杨扬,等.燃煤电厂碳捕集、利用与封存技术和可再生能源储能技术的平准化度电成本比较[J].热力发电,2021,50(1):33-42.

[10] 张帆,林志坚,方飞.国内外碳捕集技术发展现状分析[J].能源化工,2022,43(5):13-19.

[11] 陈浈斐,陈金玺,范晨阳,等.建筑群布局对燃煤电厂周边CO2分布特征的影响研究[J].中国煤炭,2022,48(12):85-93.

[12] 刘沁雯,钟文琪,邵应娟,等.固体燃料流化床富氧燃烧的研究动态与进展[J].化工学报,2019,70(10):3791-3807.

[13] 杨勇,张义华,蔡律律,等.富氧燃烧的工业应用进展分析[J].能源与节能,2021(7):179-181,205.

[14] 张绍强.中国煤炭清洁高效利用的实践与展望[J].科技导报,2016,34(17):56-63.

[15] 郭军军,张泰,李鹏飞,等.中国煤粉富氧燃烧的工业示范进展及展望[J].中国电机工程学报,2021,41(4):1197-1208,1526.

[16] 马双忱,樊帅军,武凯,等.双碳战略背景下燃煤电厂CCUS技术发展:挑战与应对[J].洁净煤技术,2022,28(6):1-13.

[17] 唐思扬,李星宇,鲁厚芳,等.低能耗化学吸收碳捕集技术展望[J].化工进展,2022,41(3):1102-1106.

[18] 陶怡,王强,田华,等.现代煤化工项目CCUS减排路径问题分析[J].中国煤炭,2023,49(2):103-108.

[19] 谢和平,刘涛,吴一凡,等.CO2的能源化利用技术进展与展望[J].工程科学与技术,2022,54(1):145-156.

[20] 许朋江,陈锋,薛朝囡,等.二氧化碳捕集的理论极限能耗分析[J].中国电机工程学报,2023,43(6):2162-2168.

[21] 黄斌,许世森,郜时旺,等.华能北京热电厂CO2捕集工业试验研究[J].中国电机工程学报,2009,29(17):14-20.

[22] 赵红涛,王树民,张曼.低能耗碳捕集技术及燃煤机组热经济性研究[J].现代化工,2021,41(1):210-214.

[23] 刁保圣,顾欣,冯琰磊.大规模二氧化碳捕集及综合利用示范[J].锅炉技术,2021,52(6):76-80.

[24] 刘飞,关键,祁志福,等.燃煤电厂碳捕集、利用与封存技术路线选择[J].华中科技大学学报(自然科学版),2022,50(7):1-13.

[25] 王保登,崔倩,闫学良,等.燃煤电厂溶剂法碳捕集中试系统分析[J].现代化工,2022,42(12):242-246.

[26] 张全斌,周琼芳.燃煤电厂碳-氢-风-光-电耦合模型初探——基于“富氧燃烧”CO2捕集技术[J].中国国土资源经济,2023,36(12):10-17.

[27] 张艺峰,王茹洁,邱明英,等.CO2捕集技术的研究现状[J].应用化工,2021,50(4):1082-1086.

[28] 张琪悦,方梦祥,周康,等.燃煤烟气碳捕集两相吸收剂开发及其性能研究[J].热力发电,2023,52(4):24-33.

[29] 孙月巧,郑宏飞,孔慧.碳中和背景下煤电转型关键技术研究与展望[J].动力工程学报,2022,42(11):1013-1023.

[30] 鲁军辉,王随林,唐进京,等.可再生能源与余热协同辅助碳捕集技术研究现状与展望[J].华电技术,2021,43(11):97-109.

[31] 张全斌,周琼芳.基于“双碳”目标的中国火力发电技术发展路径研究[J].发电技术,2023,44(2):143-154.

[32] 倪炜,朱吉茂,姜大霖,等.“双碳”目标下煤炭与新能源的优化组合方式、挑战与建议[J].中国煤炭,2022,48(12):22-27.

Research and perspective on emission reduction efficiency for CO2 capture in coal-fired power plant

移动扫码阅读

ZHANG Quanbin,ZHOU Qiongfang. Research and perspective on emission reduction efficiency for CO2 capture in coal-fired power plant [J]. China Coal,2024,50(1):115-121.DOI:10.19880/j.cnki.ccm.2024.01.017

- 相关推荐