ZSN法高纯硅烷气产业化进程与应用前景

时间:2021-12-10 来源:中国煤炭杂志官网 分享:★ 洁净利用与深加工 ★

ZSN法高纯硅烷气产业化进程与应用前景

硅烷即硅与氢的化合物,是一系列化合物的总称,包括甲硅烷(SiH4)、乙硅烷(Si2H6)和一些更高级的硅氢化合物。目前应用最多的是甲硅烷,一般把甲硅烷简称做硅烷。作为一种提供硅组分的气体源,硅烷因其纯度高、能够实现精细控制,已成为许多其他硅源无法取代的重要特种气体,并且是世界上唯一的大规模生产粒状高纯度硅的中间产物,广泛应用于电子、信息、能源、材料等领域,是许多未来新兴产业必不可少的一种气体。

1 国内硅烷生产技术发展的历史背景

近年来,随着电子行业、平板显示行业、薄膜太阳能电池行业、特种玻璃行业的飞速发展,硅烷的需求量迅速扩大,年增长率在20%以上。但过去很长一段时间里,国内只有屈指可数的几家企业能生产硅烷,且主要采用硅化镁为原料进行生产,该生产工艺存在产品一致性较差、质量不稳定、不能大规模生产且成本较高等缺点。国内硅烷气长期以来主要依靠从美、日等国家进口。

2015年,全球硅烷气需求量1.2万t,其中国内需求量为5000 t。高纯度硅烷气一直被国外少数大企业垄断,我国需要高价大量进口高纯度硅烷气。据统计,2013年我国电子和大规模集成电路行业的芯片进口总额高达2300亿美元,其中一个重要原因就是缺乏高纯度晶体硅材料,而生产高纯晶体硅必须以高纯硅烷为基础。我国电子工业几十年来一直在寻找高纯硅烷大规模生产的方法,希望扫清中国信息产业发展的障碍。

2 国内硅烷生产实现重大突破

中国平煤神马集团是以能源化工为主的国有特大型企业集团。20世纪末,受亚洲金融危机影响,煤炭下游行业需求萎缩,由于产业结构比较单一,过于依赖煤炭产业,中国平煤神马集团生产经营受到巨大冲击。为了摆脱发展困境,在深刻总结经验教训的基础上,提出“以煤为主、相关多元”的发展战略,打造出煤焦、尼龙、新能源新材料三大核心产业。其中,新能源新材料产业成为中国平煤神马集团转型发展的强大引擎和新兴产业发展的突破口。中国平煤神马集团在向光伏发电这个新能源终端延伸的同时,谋划打造一条完整的新能源新材料产业链,向上游新材料发展。但是作为生产太阳能电池的重要原材料之一的高纯度硅烷气一直未能突破国外的技术封锁。

基于以上事实和构想,2012年,以中国平煤神马集团为主导,由集团控股的混合所有制企业——首山焦化与上海交通大学、上海交通大学教授共同出资组建河南省硅烷科技发展股份有限公司,致力于新能源、新材料技术研发与生产。将上海交通大学等单位的科研成果、技术与中国平煤神马集团资金优势、焦炉煤气制氢的产业优势相融合,攻克大量技术难题,研发出ZSN法高纯硅烷气生产技术,并于2014年建成国内首套600 t/a的ZSN硅烷生产线并试车成功,生产出第一批高纯硅烷气——“中国硅烷”。2014年10月26日,产品硅烷气纯度达到了99.9999%的全球一流水平,标志着我国高纯度硅烷大规模生产技术获得突破。

3 “中国硅烷”的诞生具有多层次的重大意义

作为对国家发展至关重要、具有战略意义的新材料,“中国硅烷”的诞生对企业、国家乃至世界都有十分重大而深远的意义。

3.1 “中国硅烷”为中国平煤神马集团产业结构调整和经济发展提供了新途径、新动能

近年来,中国平煤神马集团始终坚持“立足煤、延伸煤、超越煤”,在牢牢把握国内能源生产和消费革命发展趋势的基础上,不断探索和实施协同互补、深度对接、延伸增值、循环利用的产业发展模式,持续深化产业结构调整这条发展主线。

硅烷气主要生产原料是工业硅粉、氢气和四氯化硅,副产品四氯化硅可循环使用,没有废物排放。氢气由中国平煤神马集团首山焦化公司炼焦过程中产生的副产品焦炉煤气加工而成,构建了一个新的循环经济发展体系,提高了副产品的利用率和产业链的附加值,打通了一条由煤开端的“煤—焦—焦炉煤气—氢气—硅烷”产业链,延伸到光伏、高级电子元件等高端新能源新材料领域,形成一条全新的煤基电子和光伏新材料产业链,助推了企业高质量转型发展。

3.2 “中国硅烷”扭转了国内产品依赖国外进口的局面,为国家高端产业破解了受制于人的困局

“中国硅烷”的诞生结束了国外对国内硅烷长期垄断的历史,使国内硅烷价格由原来进口的200万元/t降至现在的20万元/t以下,5年来累计为国家节约外汇储备约90亿元。且硅烷产品质量高效稳定,目前纯度已达到8N级(99.999999%),高于国家标准的99.9999%。“中国硅烷”作为高纯度硅基新材料的重要原料,应用前景十分广泛,为中国高端新型战略材料的发展奠定了基础,提高了国内基础化工技术素质,提升了综合国力。

3.3 “中国硅烷”实现了对世界高纯硅烷生产技术的突破

ZSN法高纯硅烷生产技术是对美国UCC公司发明的硅烷生产法——歧化法的改进与再创新。歧化法由于反应极限转化率极低,一般只有0.1%~0.2%,如果要实现全部转化,需要30~50倍循环分离步骤,致使投资和能耗极高。

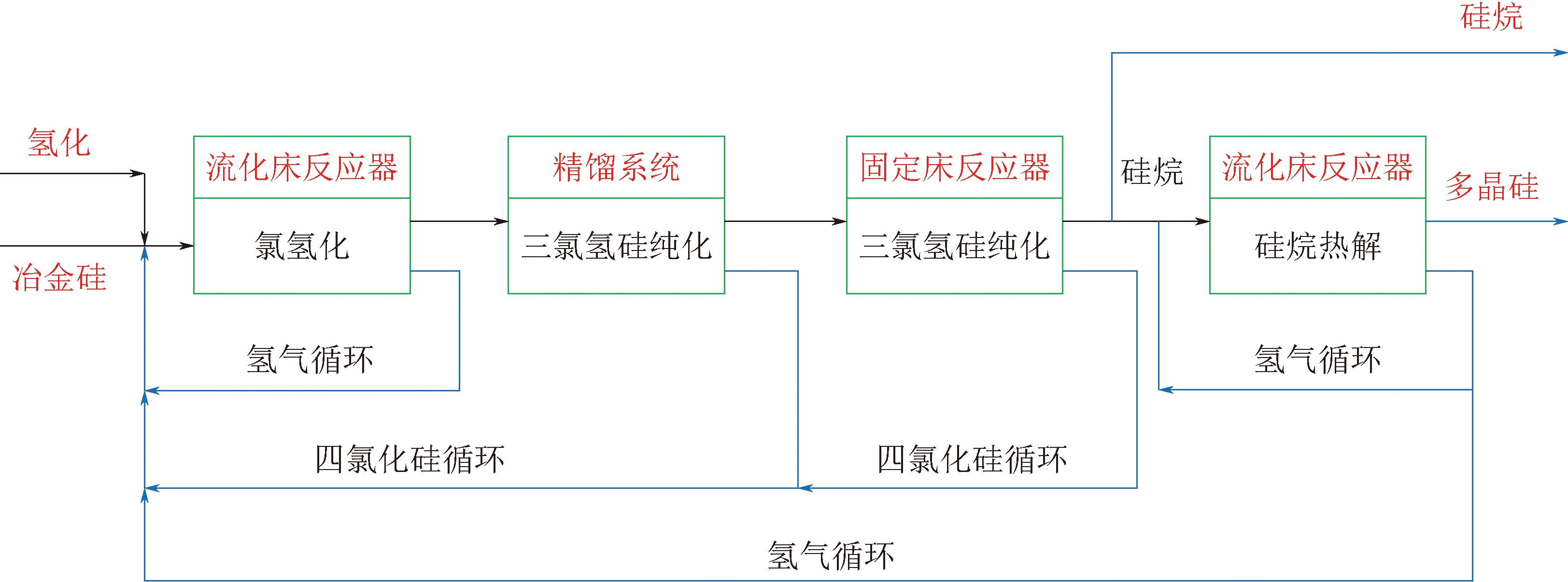

ZSN法高纯硅烷生产工艺流程如图1所示。该技术在生产工艺上由冷氢化和歧化反应两个系统构成。在冷氢化系统中,硅粉、氢气、四氯化硅在一定的温度和压力下,通过催化反应转化为三氯氢硅及部分氯硅烷,未反应的氢气则在系统中循环使用。然后对氯硅烷混合液进行精馏分离,分别除去其中的少量杂质组分,最终得到较高纯度的三氯氢硅供歧化反应系统使用,而分离出的四氯化硅,则重新返回系统循环使用。在歧化反应系统中,三氯氢硅在高温、压力和催化剂条件下,反应生成粗硅烷气。然后对生成的粗硅烷气进行压缩送入精馏塔进行精制,除去其中的轻组分和重组分等杂质。通过在线分析检测,得到纯度为6N以上的合格硅烷气,并存于硅烷储罐中,生成的四氯化硅重新返回到冷氢化系统循环使用。

图1 ZSN法高纯硅烷气生产工艺流程

该技术工艺实现了在一个设备中提高原料的转化率,显著降低了循环和分离负担,大大降低了投资和能耗,打破了日本镁硅法、美国氯硅法等传统硅烷技术难以大规模生产、成本高和废物排放多等瓶颈,生产成本较国际同类产品低20%以上,实现了世界硅烷生产技术的重大突破。

4 多重动力助推“中国硅烷”的发展

从战略合作、技术研发、生产线建设到产品试车成功,再到规模化生产并全面占领市场,“中国硅烷”在短期内实现各项目标,其背后有多重力量助推项目的迅速成功。

4.1 “四个转变”是战略引领

“四个转变”是国家“十二五”以后中国平煤神马集团根据国家产业政策导向,重点在理念引领、产业结构、内部改革、科技与管理等方面的创新进行积极探索的基础上,立足企业资源优势,为加快产业结构调整而提出的战略构想,即“加快推进企业由规模增长向质量效益提升转变、由传统产业向传统产业提升与战略新兴产业发展并重转变、由实业经营向实业与资本双轮驱动转变、由传统国有管理体制向全面完善现代企业制度转变”。“四个转变”对企业的转型发展起到了重要引领作用。

硅烷产品是中国平煤神马集团特色煤基化工产业链的重要一环,而在集团打通整个产业链的发展过程中,“四个转变”提供了发展目标、主攻方向、动力支撑、制度体系4个方面的发展战略体系核心内容。

4.2 改革创新是动力源泉

改革创新是加快企业转型发展的必由之路。中国平煤神马集团始终把改革和创新贯穿于各个领域和环节,坚持全面深化内部改革,以包容务实的心态实施创新带动,把率先发展混合所有制经济等好的经验做法持续发扬,不断推进体制机制和科技创新。在集团改革创新动能驱动下,在“四个转变”的战略引领下,硅烷科技公司实现了科技、管理、制度等多方面的改革与创新,持续增强了发展动力和活力。

在科技发展方面,中国平煤神马集团积极与科研院所和高校开展横向技术合作,充分利用各类创新平台,整合集成创新资源,在硅烷生产技术上取得突破性成果。在企业管理方面,在推行现代企业管理制度的同时,不断创新资本管理,并在2016年在新三板成功挂牌,进入实业经营和资本运作双轮驱动的快车道。在制度建设方面,推行企业混合所有制改革和员工持股,促进了国有企业资源、管理优势与民营企业机制优势的有机融合,有效激发了员工干事创业的活力与潜力。

4.3 全面合作是强力保障

面对国际市场的竞争和产业化的格局,中国平煤神马集团大力推行校企合作和政企合作,进行了多方面的探索和推进:

(1)在研发合作方面,积极与上海交通大学、清华大学、浙江大学等单位开展产学研合作,建设了高纯硅基材料工程技术研究中心;

(2)在国际合作方面,与德国SST公司和美国MEMC公司进行多项技术合作,不断了解市场需求、客户需要;

(3)在行业合作方面,与全球最大的太阳能单晶硅棒和硅片制造商西安隆基等光伏行业领导者积极沟通,占领了70%光伏市场;

(4)在政府合作方面,中国平煤神马集团与政府密切联系,在产业规划和政策扶植方面获得很多帮助,而且在资金方面也获得政府大力支持,仅2018年就获得超过1亿元的政府资金支持,形成了企业干事创业、政府摇旗助威的发展大局。

5 “中国硅烷”的后续发展与应用前景展望

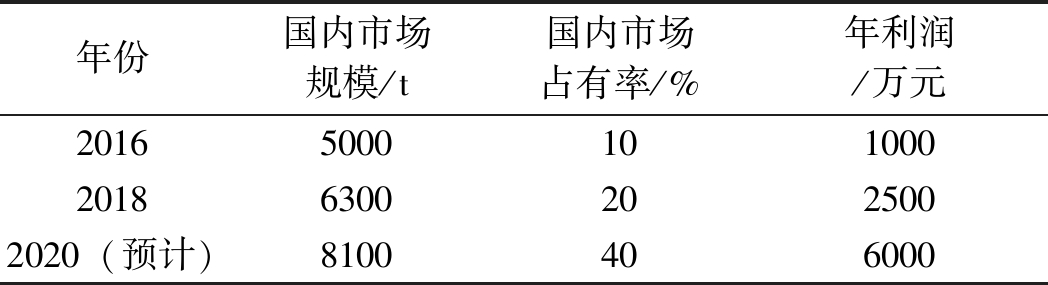

2016年国内硅烷市场规模为5000 t,2018年为6300 t,2020年预计为8100 t。河南省硅烷科技公司分别于2014年和2018年建成一期和二期高纯硅烷生产项目,现拥有3600 t/a的高纯硅烷气产能。随着市场需求的不断增加,公司利润和市场占有率也将不断增加,如表1所示。

表1 河南省硅烷科技公司市场占有率及盈利预期

年份国内市场规模/t国内市场占有率/%年利润/万元20165000101000201863002025002020(预计)8100406000

“十三五”时期是我国全面建成小康社会的决胜阶段,也是战略性新兴产业大有可为的战略机遇期。战略性新兴产业代表新一轮科技革命和产业变革的方向,是培育发展新动能、获取未来竞争新优势的关键领域。随着以集成电路和高端储能装置等为代表的战略性新兴产业的飞速发展和技术的不断进步,“中国硅烷”作为高端新兴产业的材料,作用将不断凸显,应用领域将不断扩大。

5.1 芯片产业

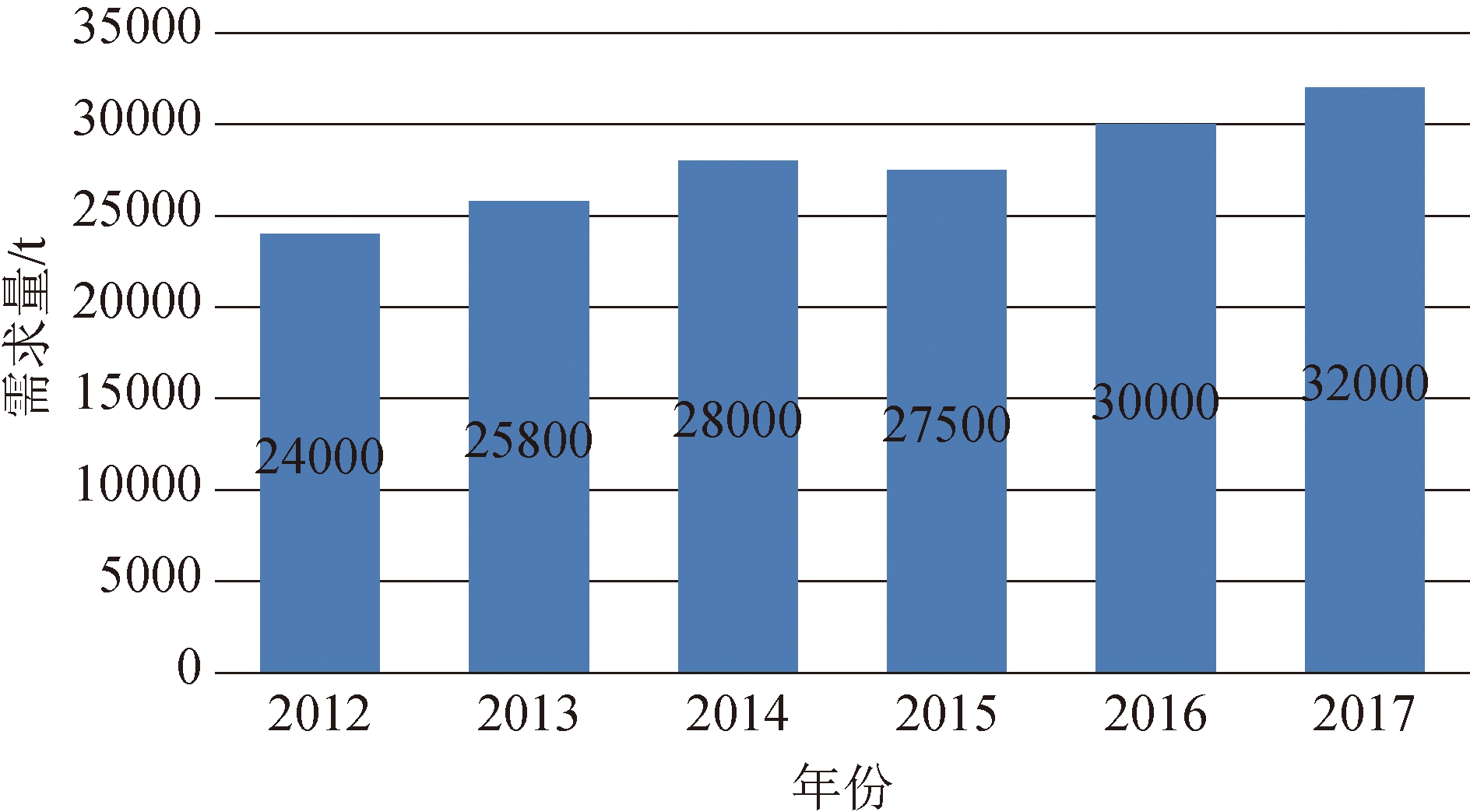

2017年,随着芯片市场需求大增,半导体硅片价格不断上涨,甚至出现供应紧张的局面,电子级多晶硅市场需求也水涨船高,全年电子级多晶硅市场需求达到3.2万t,同比增长近6.7%,如图2所示。尤其是中国集成电路产业发展,配套的硅片扩产加快,对电子级多晶硅需求增长明显。我国在《国家集成电路产业发展推进纲要》中提出,到2025年要实现集成电路产业链全部环节国产化。

图2 2012-2017年我国电子级多晶硅市场需求

针对电子级多晶硅市场不断增长的需求,河南省硅烷科技公司投身时代潮流,以高纯硅烷气作为原料,积极投入电子级多晶硅的研发当中,并于2017年11月建成百吨级电子级多晶硅中试项目,成功生产出棒状多晶硅及纳米硅粉。多晶硅产品已基本达到电子二级标准,目前正围绕电子一级水平进行开发试验。

5.2 锂离子电池产业

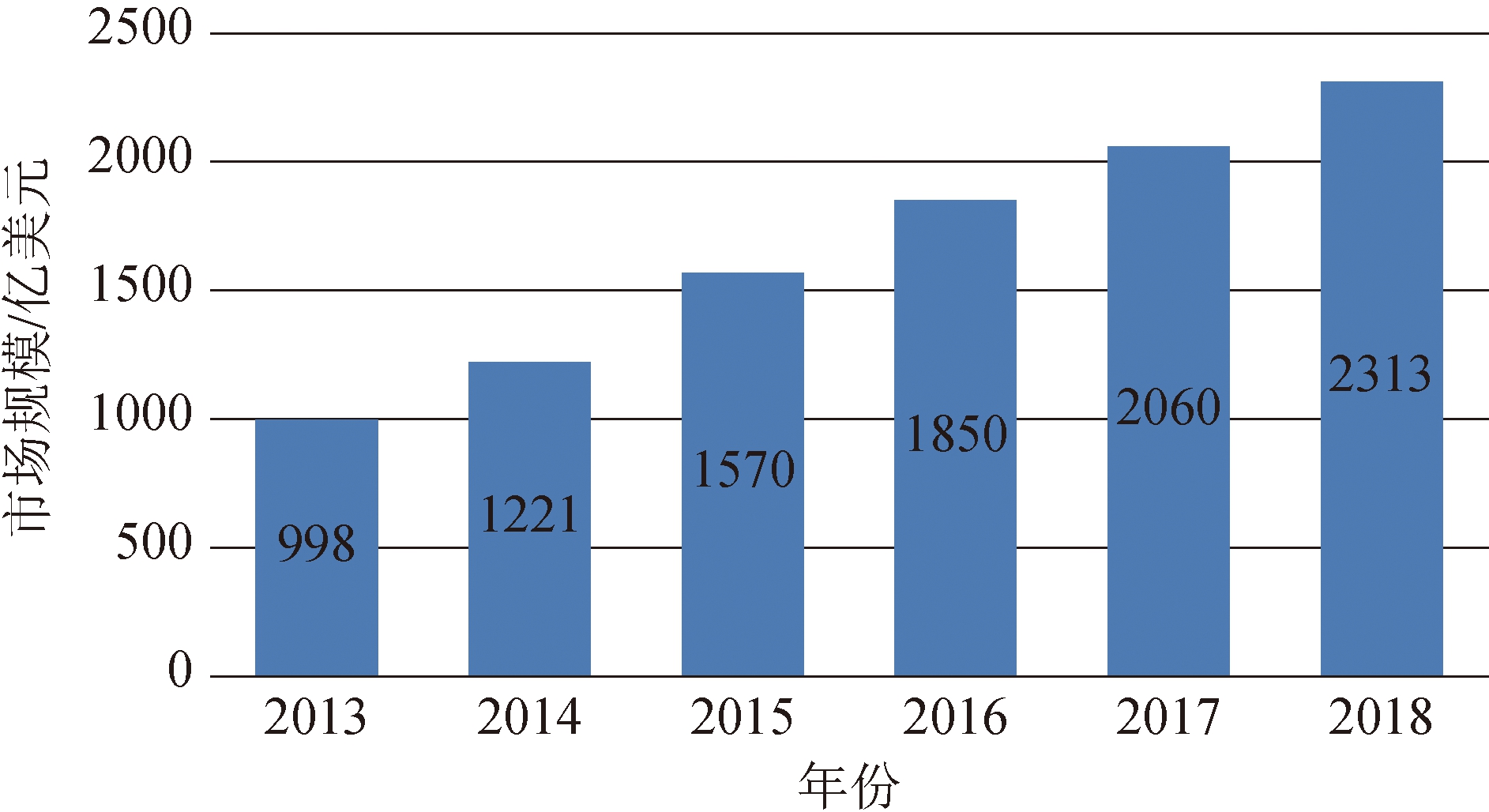

锂离子电池(下称“锂电池”)的高比能量、高比功率、高转换率、长寿命、低污染等优点使其成为了人类21世纪重点发展的理想二次能源和储能装置,是当前电池工业发展的方向。随着锂电池在电动汽车、便携设备、消费电子等领域的应用快速增长,全球锂电池的市场规模得到快速提升,如图3所示。

图3 2013-2018年全球锂电池市场规模

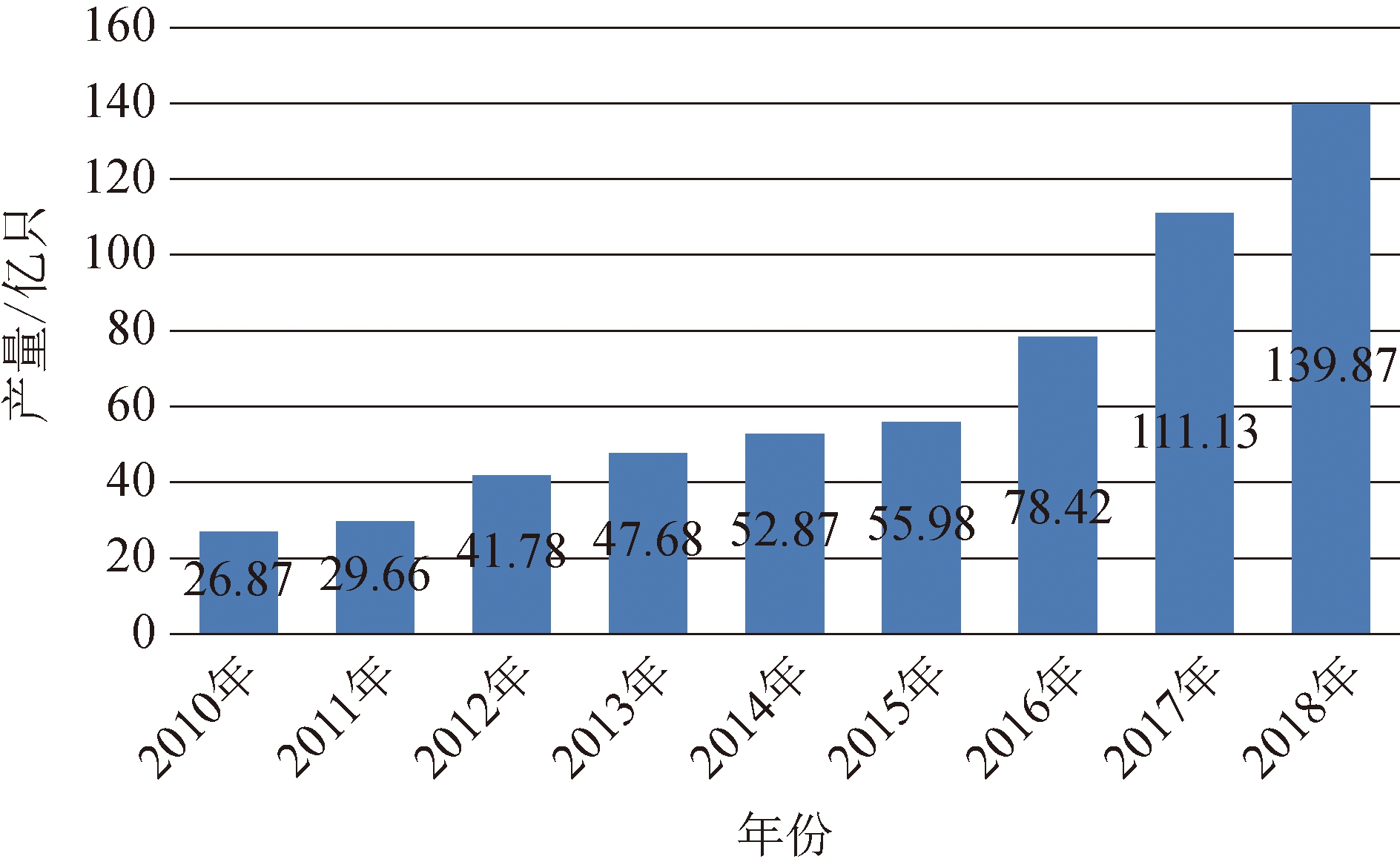

从国内市场来看,近年来锂电池行业保持良好的发展态势,产量逐年增加。2018年,全国锂电池产量达到139.87亿只,比2010年增长了420%,约占世界总产量的65%,使中国成为世界最大的锂电池生产国,如图4所示。

图4 2010-2018年我国锂电池产量

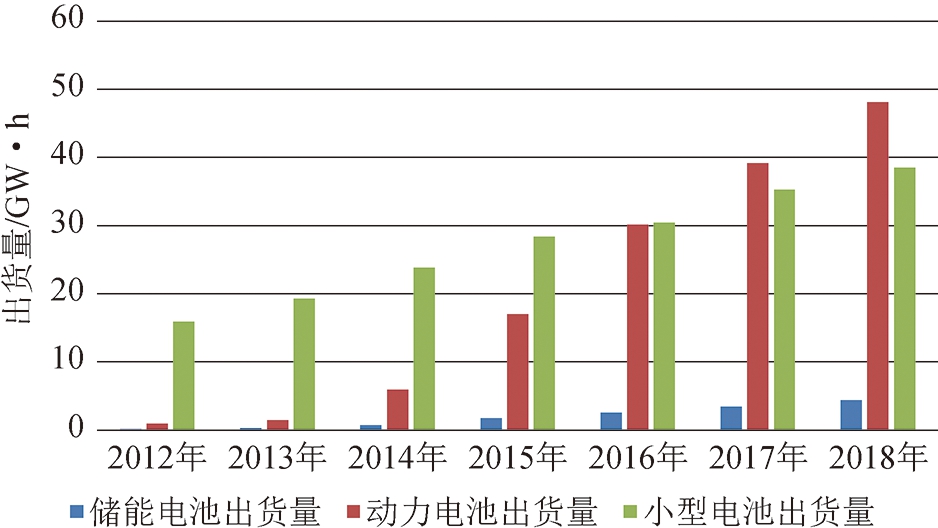

从出货量来看,2012-2018年,我国各类锂电池出货量均有较大幅度提升,如图5所示。得益于新能源汽车的快速发展,动力电池作为重要动力来源其出货量增幅最大。2018年,我国动力锂电池出货量约为48.12 GW·h,年增幅达到23%,约占总产量的53%。

图5 2012-2018年我国不同种类锂电池出货量

构成锂电池的主要部件有电池正负极、隔膜、电解液、集流体等等,而其中以电池正负极材料为最关键组成部分。正负极材料的理化指标、结构设计、合成工艺等直接对锂电池全电池性能产生决定性影响。然而,一种较为主流的观点认为,当前负极材料的相对性能滞后,成为阻碍锂电池全电池性能大幅提升的瓶颈。目前商业化的锂电池主要采用石墨类碳负极材料,石墨的理论比容量仅为372 m·Ah/g,而且嵌锂电位平台接近金属锂,快速充电或低温充电易发生“析锂”现象引发安全隐患。另外,石墨的溶剂相容性差,在含碳酸丙烯酯等低温电解液中易发生剥离导致容量衰减,影响使用寿命。因此,从某种程度上讲,锂电池负极材料已成为制约高能动力型锂电池发展的重要因素,迫切需要寻求高容量、长寿命、安全可靠的新型负极来替代现有传统石墨类碳负极。

近年来硅材料作为新型锂电池负极材料的研究成为热点方向之一。与传统石墨负极相比,硅具有超高的理论比容量(4200 m·Ah/g)和较低的脱锂电位(小于0.5 V),且硅的电压平台略高于石墨,在充电时难引起表面析锂,安全性能更好。以上特性使硅材料成为锂电池碳基负极升级换代的富有潜力的选择之一。但硅作为锂电池负极材料也有致命缺点——极大的体积膨胀。在电化学循环过程中,锂离子的嵌入和脱出会使硅材料体积发生300%以上的膨胀与收缩,产生的机械作用力会使材料逐渐粉化,造成结构坍塌,最终导致电极活性物质与集流体脱离,丧失电接触,导致电池循环性能大大降低。此外,由于这种体积效应,硅在电解液中难以形成稳定的固体电解质界面(SEI)膜。伴随着电极结构的破坏,在暴露出的硅表面不断形成新的SEI膜,加剧了硅的腐蚀和容量的衰减。

目前,随着科学研究的不断深入,科学家已通过纳米技术实现了以碳和纳米尺度的硅相结合的复合负极材料来解决单纯使用硅材料造成的锂电池负极的膨胀与收缩难题。未来的发展趋势是负极材料中硅的比例越来越高,直至全部使用硅材料,锂电池的容量、寿命和可靠性将成倍提高。然而使用何种前驱体作为硅源来合成这种纳米尺度的碳硅复合电极依然是科学界的主要挑战。当前阶段,业内主要用将大尺度硅颗粒自上而下球磨粉碎的方法来制备纳米尺度硅材料,进而制备碳硅复合电极。但这些源自于传统冶金硅的大尺度硅颗粒往往伴随有较难去除的含铁合金为主的杂质,当其被用于锂电池负极材料时,这类杂质的存在对于锂电池负极的理化指标及全电池性能都有较大的负面影响。此外,这种源自于固体大颗粒的制备工艺极其缺乏针对不同载体不同环境下的灵活适用性,难以对整个过程进行精细控制。因此,相比于现阶段固体硅源,气相的高纯度硅烷气便成为了对于锂电池负极材料而言最理想的硅源。通过以高纯度硅烷气为前驱体进而沉积制备的微纳尺度硅材料,不仅纯度得到了极大保证,从源头牢牢限制了杂质的含量,而且作为气体的硅烷可以通过诸如化学气相沉积等手段,简单巧妙地将产物硅附着于各种不同形貌、不同组分的载体之上,且整个沉积过程精细可控。因此使用这种气相高纯度硅烷作为硅源,可以一举两得地解决上述所有难题。

新能源汽车作为未来汽车工业的发展方向,市场潜力巨大。以硅为负极材料的高能锂电池将成为未来新能源汽车动力电源的主流,它的配备将使新能源汽车的续航能力、稳定性大幅提高。而硅烷作为锂电池负极硅材料的主要来源和前驱体,将成为未来传统能源向新能源转型的桥梁和纽带。

6 结语

(1)中国平煤神马集团以新能源新材料产业作为集团转型发展的强大引擎和新兴产业发展的突破口,向上游新材料研发制造方向发展,打通了一条由煤开端的“煤—焦—焦炉煤气—氢气—硅烷”产业链,延伸到光伏、高级电子元件等高端新能源新材料领域,形成一条全新的煤基电子和光伏新材料产业链,助推了企业高质量转型发展。

(2)ZSN法高纯硅烷气生产技术的研发成功,标志着我国高纯度硅烷气大规模生产技术获得突破,“中国硅烷”扭转了国内产品依赖国外进口的局面,为国家高端产业破解了受制于人的困局。

(3)应该清醒地认识到我国新材料产业起步晚、底子薄、总体发展慢的现实,新材料产业发展的滞后,已成为制约我国成为制造强国的重要瓶颈。在国民经济需求的百余种关键材料中,目前国内仍然有约1/3处于完全空白状态,约有一半产品性能稳定性较差,部分产品仍受到国外严密控制。当前,我国正处在经济转型和结构升级的关键期,加快新材料发展对推动技术创新、支撑产业升级、建设制造强国具有重要战略意义。面对全球新一轮科技革命和产业变革重大机遇,我们亟待培育一批“中国硅烷”式的产业,为中国高端战略新材料的发展提供坚实的保障,推进新材料融入高端制造供应链,把我国建设成为引领世界制造业发展的制造强国,早日实现中华民族伟大复兴的中国梦。

[1] 梁铁山.改制托起明天的希望[J].中国煤炭,2003(7)

[2] 解忠伟,刘思思,阎建民等.反应条件对硅烷均相热解产物形态和组成的影响[J].精细化工,2014(10)

Industrialization process and application prospect of high-purity silicon hydride produced by ZSN method

Li Mao, Xiao Wende, Liang Zheng. Industrialization process and application prospect of high-purity silicon hydride produced by ZSN method[J]. China Coal, 2019, 45(7):88-93.

- 相关推荐