唐安煤矿有效抽采半径测定研究

时间:2022-01-10 来源:中国煤炭杂志官网 分享:唐安煤矿有效抽采半径测定研究

瓦斯抽采是矿井防治瓦斯灾害的主要手段之一,通过瓦斯抽采可以降低煤层瓦斯压力、含量,减少矿井瓦斯涌出量,防止瓦斯爆炸、瓦斯突出等灾害。其中瓦斯抽采量、瓦斯抽采率是衡量瓦斯抽采效果的主要指标,是矿井安全生产的警戒线。我国2012年颁布的《瓦斯抽采达标暂行办法》明确规定矿井采用瓦斯抽采方法时应达到的抽采率,以便保证煤矿安全生产。煤层瓦斯抽采半径与抽采钻孔设计紧密结合,若抽采钻孔间距布置过大,会出现瓦斯抽采空白区,抽采量不高,影响抽采率,对安全生产危害巨大,违反国家相关规定;若抽采钻孔间距过小,虽然可避免瓦斯抽采空白区域的出现,但大大地增加了矿井安全投入,是经济、人力投入的巨大浪费,不利于煤矿长久持续发展。因此实际考察煤层有效抽放半径对矿井安全生产具有较大的实践与经济意义。

1 矿井概况

1.1 矿井概况

唐安矿目前开采3#煤层,3#煤层位于山西组下部,煤层厚度3.35~6.76 m,平均厚度6.09 m,煤层结构简单,含0~2层夹矸,为本井田稳定可采煤层。矿井每年进行一次瓦斯等级鉴定,鉴定结果为高瓦斯矿井,其中2016年瓦斯等级鉴定数据为矿井相对涌出量为7.24 m3/t;绝对瓦斯涌出量为26.77 m3/min;回采工作面最大瓦斯涌出量19.63 m3/min;掘进工作面最大瓦斯涌出量为2.55 m3/min。

目前唐安煤矿采用本煤层预抽钻孔措施对回采工作面进行瓦斯治理。在回采工作面回风巷一侧每隔3 m布置一个钻孔,钻孔深度约为170 m,或在进风侧和回风侧同时每隔3 m施工一个钻孔,钻孔深度约90 m,钻孔施工量巨大,施工工期较长,工作面切眼处抽采期较短,影响采掘接替,急需准确测定煤层有效抽采半径,科学设计抽采钻孔间距。

1.2 抽采半径测定

目前国内抽采半径测定方法主要有压力法、流量法及示踪气体法。综合考虑,唐安煤矿没有底板岩巷,不具备压力法测定条件,3303掘进工作面尚未进行瓦斯抽采,设计选用流量法测定唐安煤矿3#煤层钻孔抽采半径研究。

流量法测定抽采影响半径其原理是:在自然排放情况下,钻孔瓦斯流量随时间呈指数形式衰减;而如果测试钻孔在抽采钻孔的抽采影响半径内,测试钻孔周围的瓦斯会在抽采钻孔抽采负压的作用下被抽走,测试钻孔瓦斯流量就会在此时间段发生突变,根据测试孔在预抽孔联网抽采前后瓦斯流量的突变来分析确定预抽瓦斯钻孔的抽采影响半径。

测试地点尽可能布置在煤层赋存稳定、顶底板完整、裂隙不发育的矿井未采区域,且受采动影响较小、未进行瓦斯抽采区域。在3303轨道掘进巷道距回风口40~70 m范围内,布置1个预抽孔和10个测试孔,其中6#钻孔为预抽孔,其余钻孔为测试孔。孔间距1~1.5 m,垂直煤壁钻进,钻孔长度均为50 m。

1.3 测定数据及分析

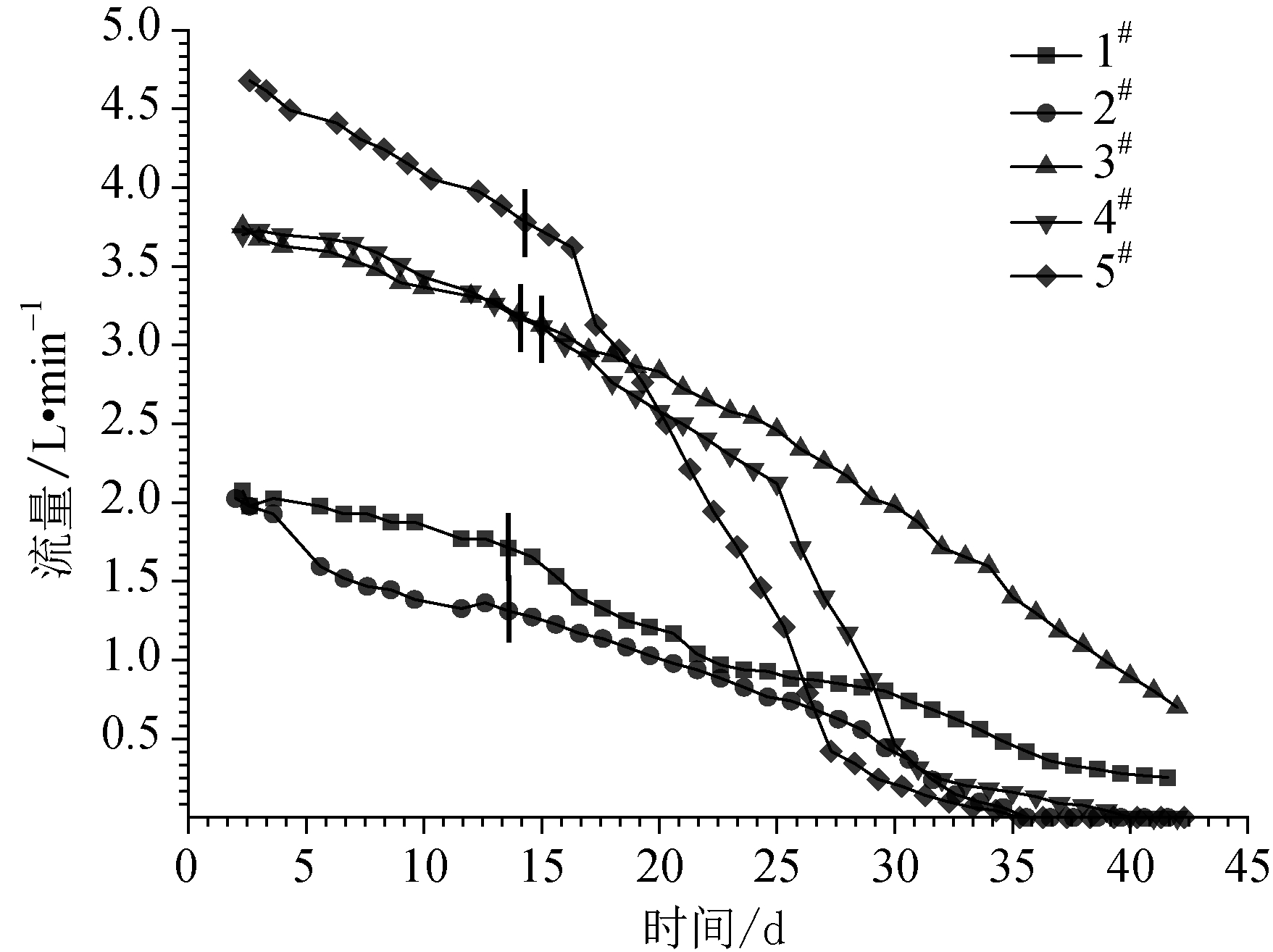

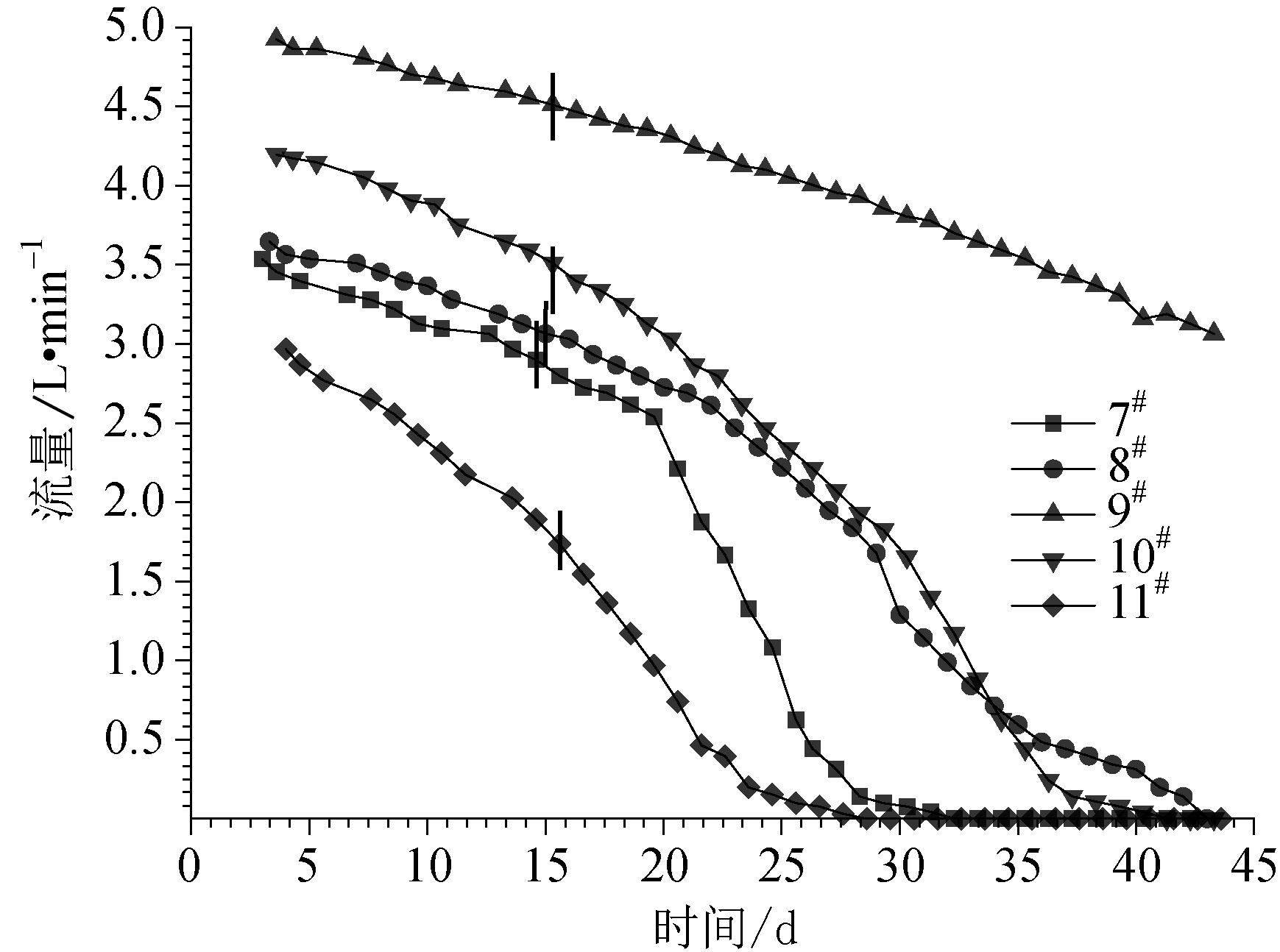

顺层钻孔抽采影响半径测定过程中,预抽孔联网抽采前后各测试孔瓦斯流量如图1、2所示。

图1 1# 5#钻孔流量变化曲线

5#钻孔流量变化曲线

图2 7# 11#钻孔流量变化曲线

11#钻孔流量变化曲线

根据抽采时间与距抽采钻孔距离的不同散点,对数据进行回归分析,得知钻孔抽采影响半径随着抽采时间的增加不断变大直至稳定于一个数值;趋势来看,前期增加较为迅速,后期增加缓慢。抽采钻孔影响半径与抽采时间之间的函数关系式为:

(1)

式中: R——抽采影响半径,m;

t——抽采时间,d。

由式(1)可以计算出预抽时间分别为30 d、60 d、90 d、120 d、150 d、180 d和210 d时的预抽钻孔抽采影响半径为3.11 m、3.55 m、3.73 m、3.83 m、3.89 m、3.93 m、3.96 m。

2 有效抽采半径测定

2.1 有效抽采半径与抽采影响半径的区别

根据流量法测定煤层抽采影响半径方法可知,抽采影响半径指抽采钻孔在一定的抽采负压条件下抽采某个时间所能影响到周边煤体的区域半径,影响区域随时间的推移会逐渐增大至稳定到一个数值。有效抽采半径指抽采钻孔在一定的抽采负压条件下抽采某个时间时,达到消突效果或抽采达标区域的半径长度。从煤矿安全管理角度来讲,有效抽采半径数值对安全生产、钻孔布置等更具实际操作意义。

根据我国《煤矿瓦斯抽采达标暂行规定》的规定,突出煤层工作面采掘进作业前必须将控制范围内煤层的瓦斯含量降到始突深度的瓦斯含量以下或煤层的瓦斯压力降到始突深度的瓦斯压力以下。若没能考察出煤层始突深度的煤层瓦斯含量或压力,则必须将煤层瓦斯含量降到8 m3/t以下,或将煤层瓦斯压力降到0.74 MPa;对于瓦斯涌出量主要来自于开采层的采煤工作面还应以可解吸瓦斯含量为标准来判别抽采达标。

2.2 有效抽采半径设计

根据有效抽采半径的定义及含义可知,理论上可以通过测试抽采钻孔周边不同距离的煤体原始瓦斯含量,再结合抽采时间不同,测试不同地点残余瓦斯含量,最后通过与原始瓦斯含量进行对比分析,循环测试多组后,可得出抽采钻孔有效抽采半径。但现场施工却很难满足条件,一方面煤体瓦斯赋存并不稳定,含量分布规律有差别,细小的含量差距有可能不受抽采钻孔的影响,而是煤体自身或测试过程的误差所至;另一方面,若要准确测定抽采钻孔有效抽采半径,需要在抽采钻孔周边布置多组测试数据,不但工程量巨大,且施工测试钻孔过程中也改变了煤体裂隙分布,会导致测定结果失真。因此,解决现场测试过程的弊端,本次试验设计采用现场实测与数值模拟相结合的方法研究钻孔有效抽采半径,即现场实测煤层原始瓦斯含量作为数值模拟参数选择的依据,对钻孔抽采进行数值模拟,再结合现场实测煤层残余瓦斯含量进行对比分析,校正数值模拟结果。

2.3 模拟参数确定

数值模拟采用COMSOL Multiphysics软件完成。根据煤矿及矿区相同煤层实测瓦斯参数、煤岩力学参数及其他物理参数,确定模型参数:吸附常数a为38.5529 m3/t,吸附常数b为1.3784 MPa-1,水分1.14%,灰分12. 87%,挥发分8.38%,孔隙率4.73%,大气压0.101325 MPa,抽采负压20 kPa,原始瓦斯压力0.38 MPa,渗透性系数0.01 mD,气体普适系数8.314 mol·K,克林伯格系数 0.35 MPa,弹性模量3.0 GPa,泊松比0.38,最大吸附体积膨胀量3%,动力粘度0.0000108 Pa·s。

3 有校抽采半径测定结果

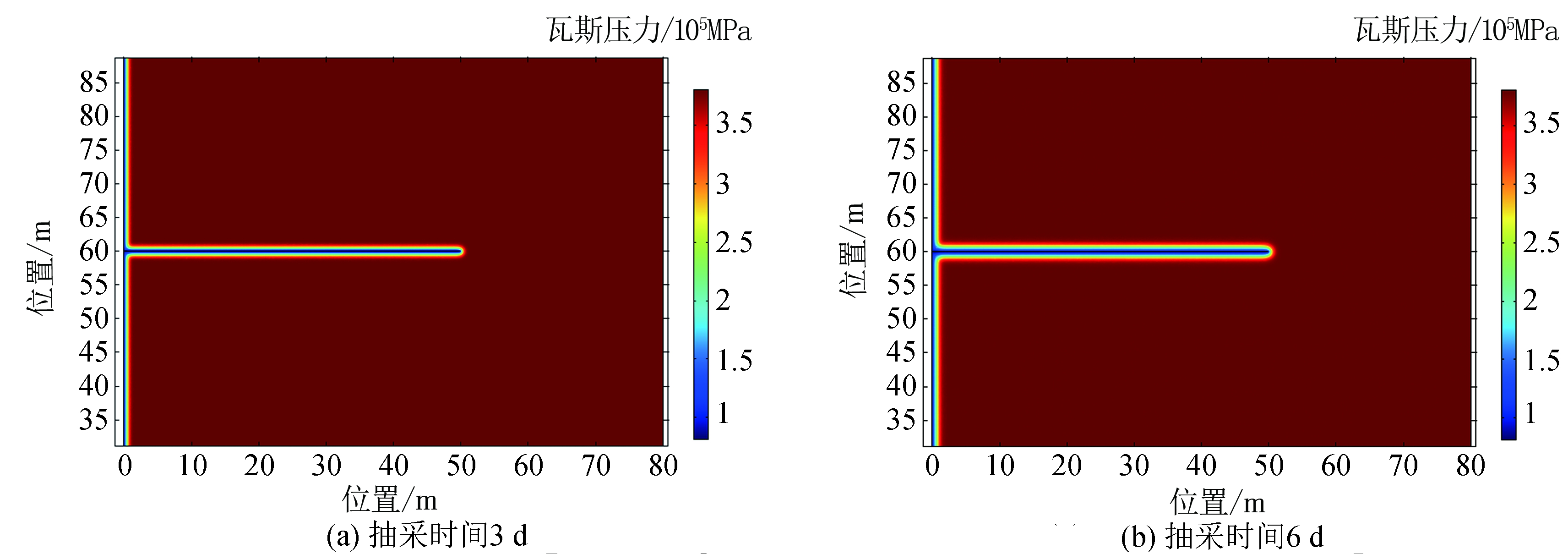

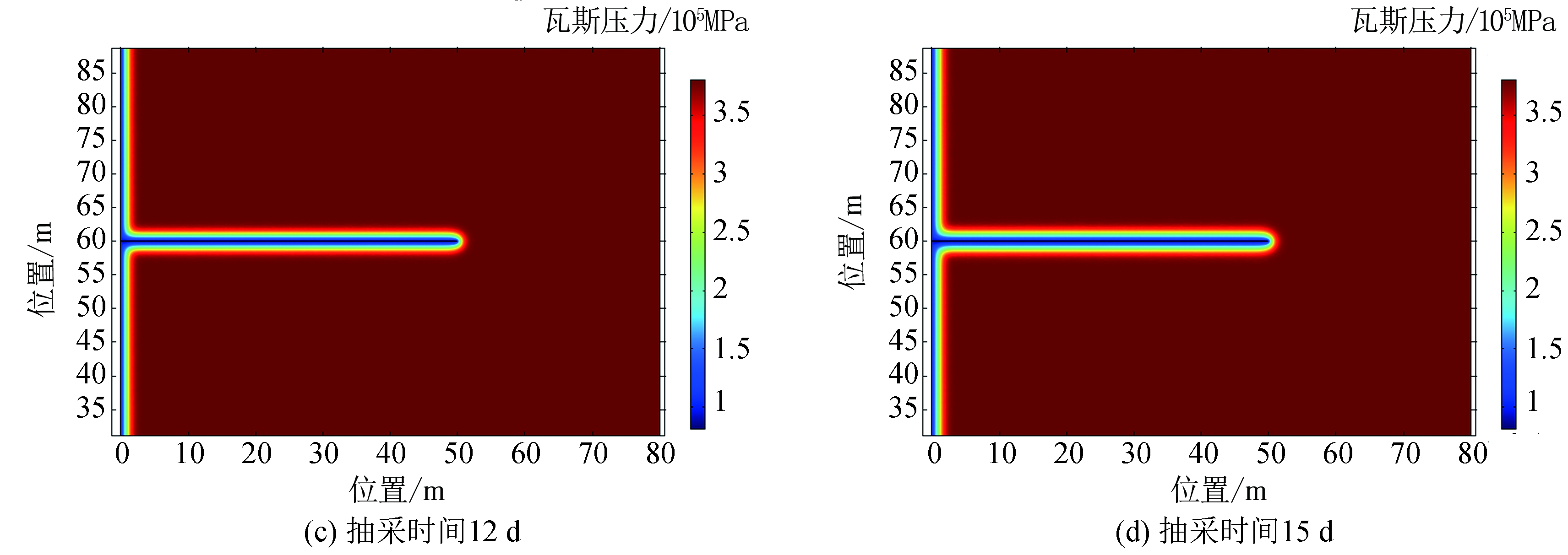

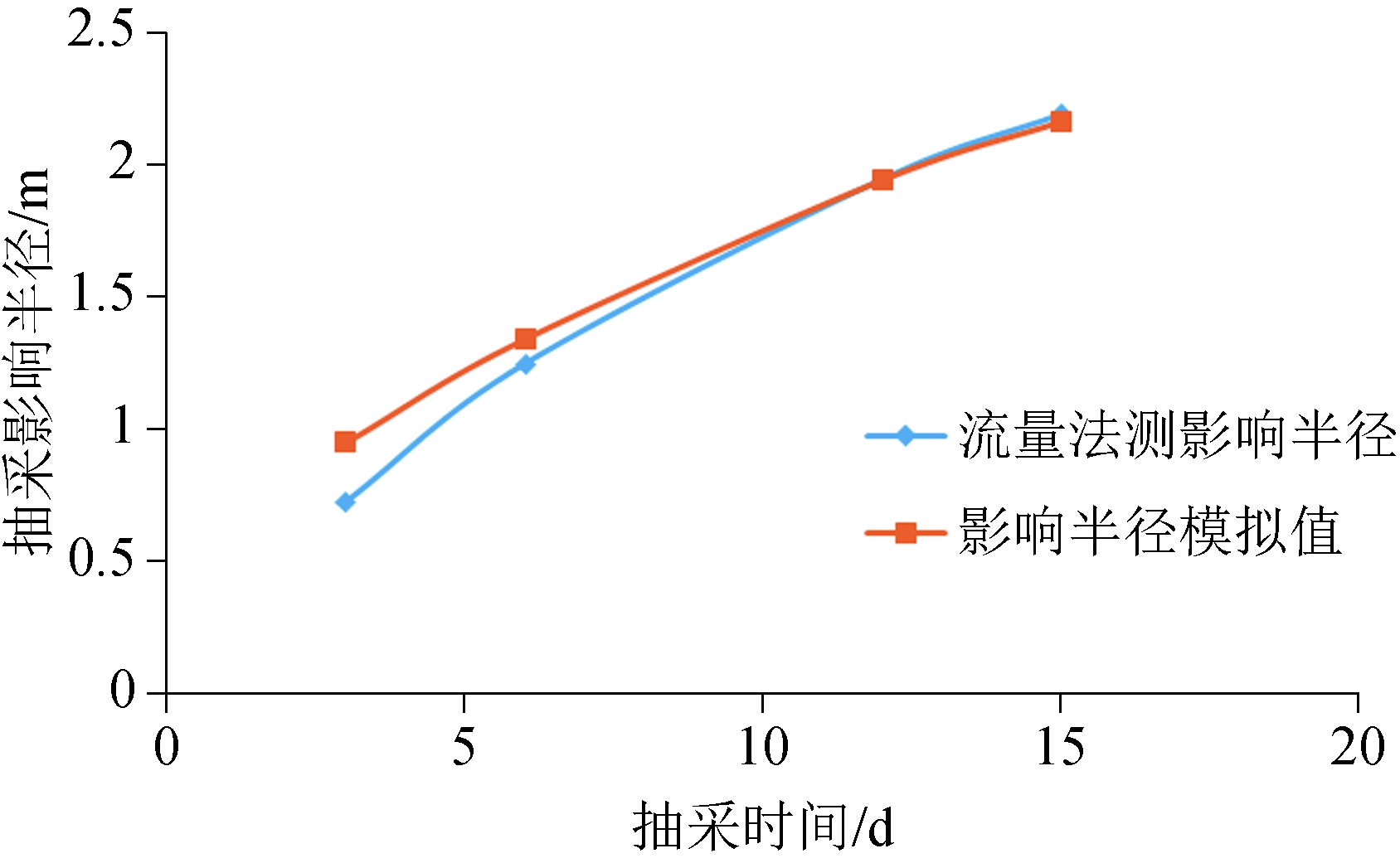

为确定钻孔有效抽采半径数值模拟分析的可行性,需要利用现场流量法测定煤层抽采影响半径及残存瓦斯含量进行结果验证。即首先模拟抽采时间为3 d、6 d、12 d、15 d时钻孔周边瓦斯分布情况,如图3所示。由图3可以看出,随着抽采时间增加,钻孔周边瓦斯含量不断降低,抽采影响范围不断扩大。

煤层原始瓦斯压力为0.38 MPa(表压0.28 MPa),与抽采半径流量测试法一致,取煤层瓦斯变化10%(表压降低0.3 MPa)作为抽采影响范围。则抽采影响边界处瓦斯压力为0.35 MPa,根据间接法瓦斯含量方程可得此时瓦斯含量为8.1 m3/t。提取钻孔周边观察线上瓦斯含量,如图4所示,则在抽采时间为3 d、6 d、12 d、15 d时,瓦斯含量为8.1 m3/t分别距钻孔0.95 m、1.34 m、1.94 m、2.16 m,与流量法实测抽采影响半径相近,抽采影响半径对比如图5所示。

图3 不同抽采时刻钻孔周边瓦斯分布

图4 钻孔周边瓦斯含量分布

图5 抽采影响半径对比

瓦斯抽采1个月后,在距钻孔0.7 m、1.2 m处分别采集煤样测得煤层残余瓦斯含量为6.14 m3/t、7.48 m3/t。与模拟时间为1个月时抽采结果对比可知,实测残余瓦斯含量与抽采模拟结果相近,即模型与实际情况相符,该模型模拟可作为实践设计依据。

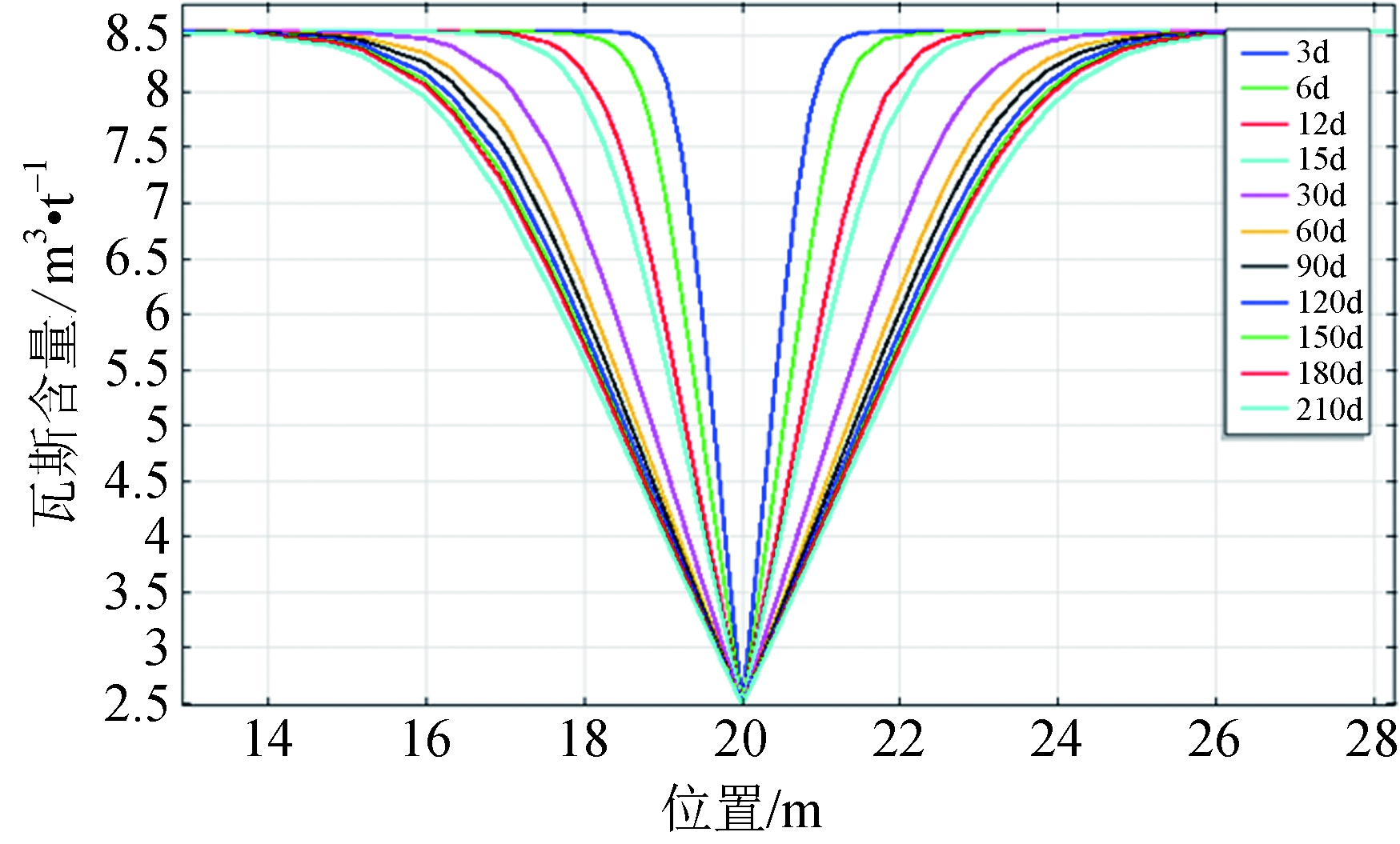

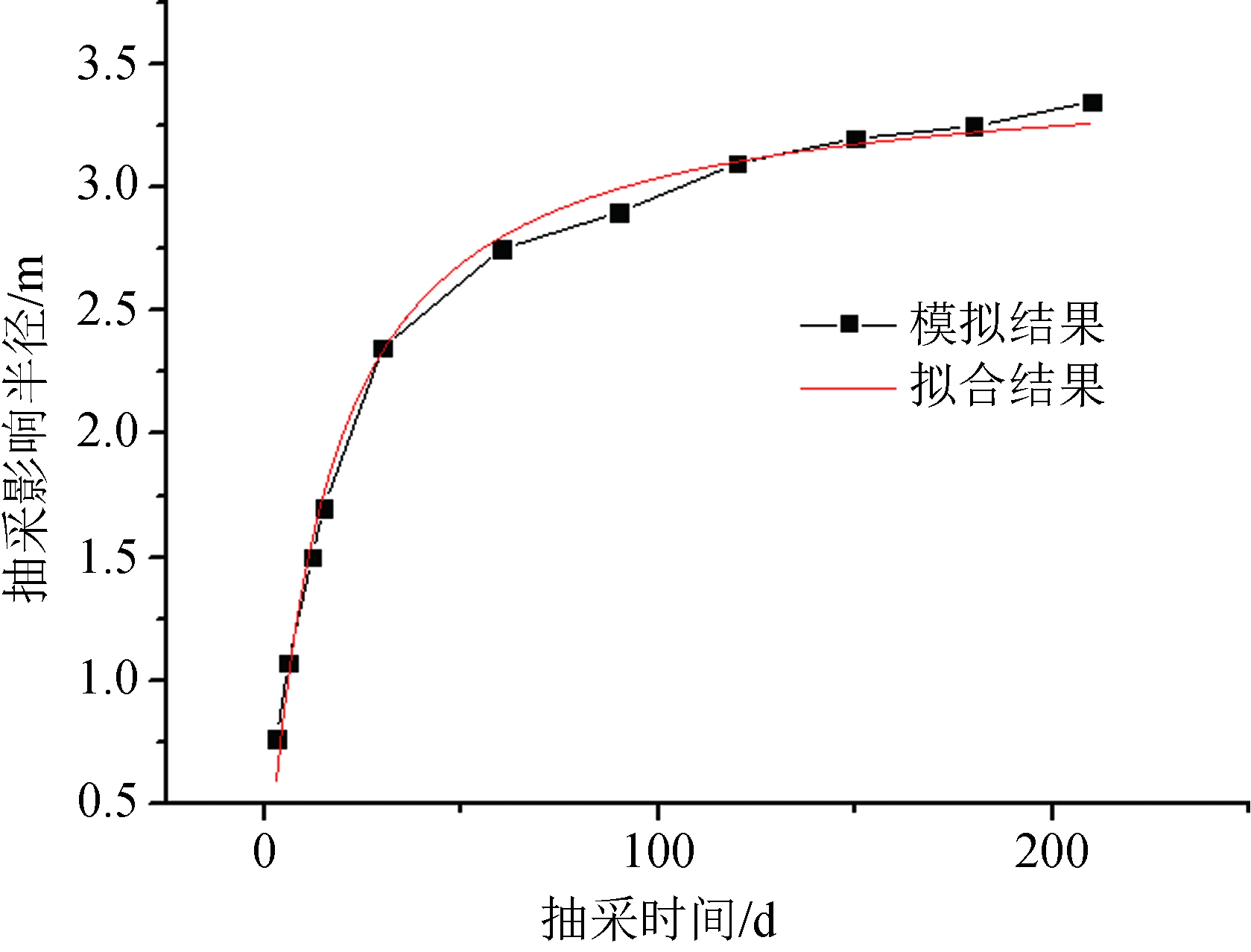

利用以上模型模拟抽采时间为3 d、6 d、12 d、15 d、30 d、90 d、120 d、150 d、180 d、210 d时煤层瓦斯含量分布,如图6所示。由图6可以看到,随着抽采时间的增加,钻孔两边瓦斯含量不断降低,且降低趋势随时间变缓。利用langmuir方程进行模拟,拟合结果如图7所示,R2为0.99,可得有效抽采半径与抽采时间之间关系为:

r有![]()

(2)

式中: r有——有效抽采半径,m;

t——抽采时间,d。

图6 抽采不同时期钻孔两边瓦斯含量分布

图7 有效抽采半径与抽采时间关系

由式(2)可以计算出抽采天数为30 d、60 d、90 d、120 d、150 d、180 d、210 d时,钻孔有效抽采半径距离分别为2.33 m、2.79 m、2.99 m、3.10 m、3.17 m、3.22 m和3.26 m。

4 结论

有效抽采半径的测定是瓦斯抽采设计的关键参数之一,是日常防突管理必要参数,准确测定矿井开采煤层有效抽采半径,不仅可以避免抽采空白带的出现,保证矿井安全生产,还可以降低经济投入。结合唐安煤矿的煤层赋存、试验地点特点,测定了煤层有效抽采半径,得出以下几个结论。

(1)抽采影响半径较有效抽采半径较大,随抽采时间的延长均达到一个较为稳定的数值。

(2)利用数值模拟与现场实测相接合的方法可测得煤层有效抽采半径,模拟数据与实测数据具有较高的吻合性。

(3)不足之处在于数学模型的建立需要根据每个煤矿具体条件进行调整分析,应用的普遍性不足,模型计算较为繁琐。

[1] 林海峰. 凤凰山煤矿16#煤层瓦斯抽采半径考察[J]. 中国煤炭,2017(4)

[2] 郝富昌,刘明举,孙丽娟. 瓦斯抽采半径确定方法的比较及存在问题研究[J]. 煤炭科学技术,2012(12)

[3] 王兆丰,李炎涛,夏会辉等. 基于COMOSOL的顺层钻孔有效抽采半径的数值模拟[J]. 煤矿安全,2012(10)

[4] 余陶,卢平,孙金华等. 基于钻孔瓦斯流量和压力测定有效抽采半径[J]. 采矿与安全工程学报,2012(4)

[5] 鲁义,申宏敏,秦波涛等. 顺层钻孔瓦斯抽采半径及布孔间距研究[J]. 采矿与安全工程学报,2015(1)

[6] 肖俊贤,李希建. 发耳矿井瓦斯抽采半径的测定[J]. 煤炭技术,2012(5)

Study on gas effective drainage radius measurement in Tang'an Coal Mine

- 相关推荐