爆注一体化技术在综采工作面煤尘与瓦斯治理中的应用

时间:2022-01-16 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

爆注一体化技术在综采工作面煤尘与瓦斯治理中的应用

煤尘和瓦斯是煤矿主要的自然灾害之一,科学合理防治煤尘与瓦斯是确保工作面安全高效回采的关键。近年来,随着矿井机械化开采水平和开采强度的不断提高,综采工作面产尘量和瓦斯涌出量不断增加,尤其是在割煤、拉移支架等工序过程中,大量的煤岩尘不仅降低了工作面可见度,威胁着职工的健康,同时也加快了设备的磨损,而工作面瓦斯浓度的升高若控制不当还容易引起外超限甚至是瓦斯安全事故[1-4]。平煤股份六矿以往多采用深孔爆破和瓦斯释放卸压孔等局部治理瓦斯的措施;治理煤尘采用浅孔注水,工序繁琐,职工劳动强度大,防尘降尘效果较差,不利于综采工作面瓦斯和煤尘的同步治理。鉴于此,平煤股份六矿决定将深孔爆破与煤层注水相结合,实现爆注一体化,深孔爆破后直接注水,进而达到煤层卸压、瓦斯释放、煤体湿润的目的,现以丁5、6-22240工作面为研究对象进行爆注一体化技术治理煤尘与瓦斯试验研究。

1 试验工作面概况

丁5、6-22240工作面位于平煤股份六矿丁二采区,东部为采区集中下山,西部为48号勘探线,南部和北部均为采空区。工作面所采煤层为丁5煤层和丁6煤层,中间有一层均厚0.5 m的夹矸,合层均厚3.8 m,煤层倾角平均为11°,煤层坚固性系数f为1.1~1.5,原始瓦斯压力为0.6 MPa,原始瓦斯含量为4.1 m3/t,属于稳定可采软煤层工作面。工作面直接顶为均厚5.53 m的砂质泥岩,基本顶为均厚5.05 m的细粒砂岩,底板为均厚13.85 m的泥岩。工作面布置进风巷和回风巷2条巷道,均沿丁5煤层顶板掘进;走向长度和倾斜长度分别为1800 m和159 m,采场布置ZY10000-20/40型支架89台。丁5、6-22240工作面为孤岛高突工作面,在回采前已经实施顺层钻孔瓦斯抽采,但是受地质条件、煤层赋存等条件影响,煤层瓦斯赋存不均,在回采过程中瓦斯释放不均。同时,因合层开采,顶板稳定性较差,煤层松软,在割煤、拉移支架等过程中煤尘浓度较高。

2 爆注一体化技术

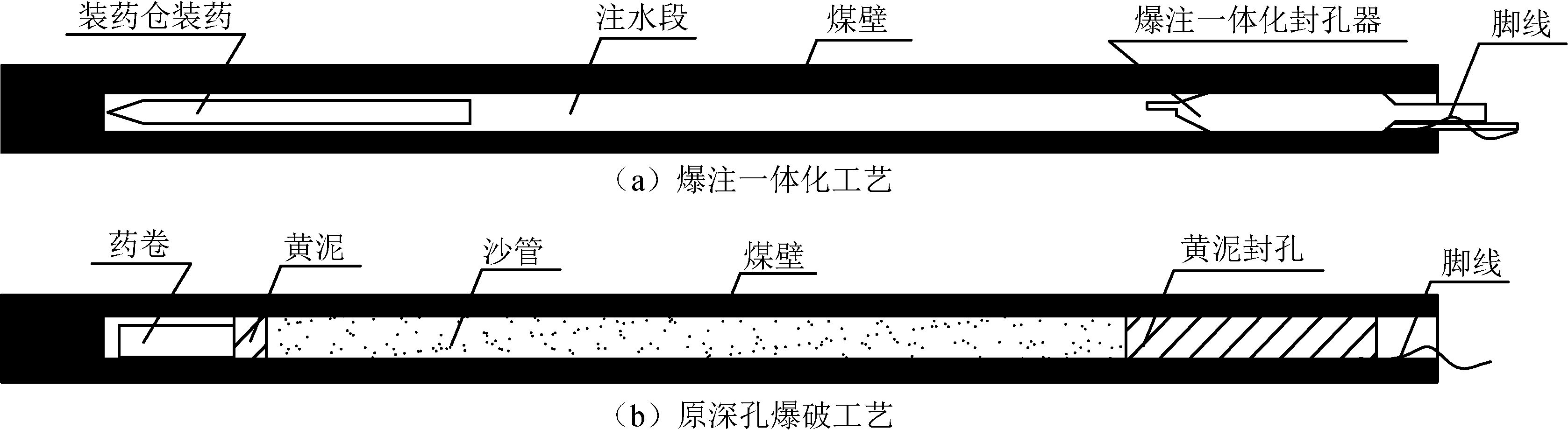

爆注一体化工艺是利用爆注一体化装置,在深孔爆破后直接高压注水,将深孔爆破和高压注水相结合,实现工作面煤体卸压、瓦斯治理和煤尘治理的综合目的。爆注一体化装置主要包括一字水爆专用药仓、爆注一体化封孔器、送药器等,在执行爆注工艺时,首先打设一定深度的钻孔;然后在水爆专用药仓内正向一字型装药,同时在装药仓内连接套管里端系上安全索,利用送药器将装药仓送入钻孔底部,采用爆注一体化封孔器进行封孔;最后,按照设计水压进行注水后爆破。原深孔爆破工艺是采用钻孔后将药卷送至钻孔底部,在中部填充黄泥和沙体,采用黄泥进行封孔后实施爆破;原注水工艺是打设钻孔后,直接将注水器塞入钻孔进行注水。相比于原深孔爆破工艺和注水工艺,爆注一体化技术是两者的有机结合,在实行深孔爆破提高煤体裂隙、卸压煤体和释放瓦斯的同时实现注水湿润煤体。爆注一体化工艺及原深孔爆破工艺如图1所示。

图1 爆注一体化工艺和原深孔爆破工艺

3 爆注一体化实践应用

3.1 爆注一体化技术实施

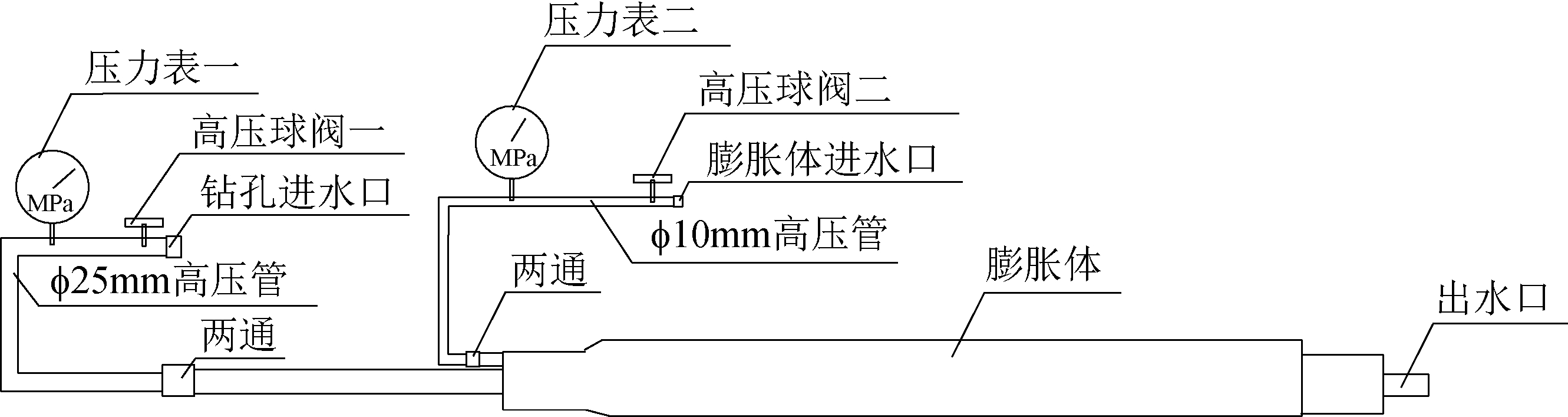

丁5、6-22240工作面倾斜长度159 m,共布置ZY10000-20/40型支架89台,除去机头机尾各7台支架,每隔10台支架布置1个爆注钻孔,钻孔深度为13 m,孔径ø89 mm,采用ZDY120S型液压钻机进行钻孔施工。在爆注一体化装药仓按照一字型进行装药,每个装药仓可装药6卷(每卷药卷长度440 mm),在最外面3卷药上各布置1发雷管,均为正向装药,注水段长度为11 m,爆注一体化封孔器封孔长度为1.5 m,封孔器距孔口位置0.5 m。考虑到注水段长度较长,所用雷管脚线长度要求不低于16 m。爆注一体化封孔器如图2所示。封孔后,连接封孔器ø10 mm高压管,开启清水泵,要求泵压9~10 MPa,当封孔器压力表二显示不低于8 MPa后停止注水并关闭高压球阀二,拆掉注水器连接管,这时爆注一体化封孔器将孔口完全封住。将静压水管连接爆注一体化封孔器ø16 mm高压管,将钻孔内空余部分全部注满水,注水完成后关闭高压球阀一并拆掉注水连接管。如此,按照上述步骤每隔10台支架布置1个爆注钻孔,要求各钻孔串联一次爆破。每次爆注后,工作面允许推进8 m,然后与上次爆注位置错开重新进行爆注,确保爆注始终保持5 m的超前距。

图2 爆注一体化封孔器结构示意

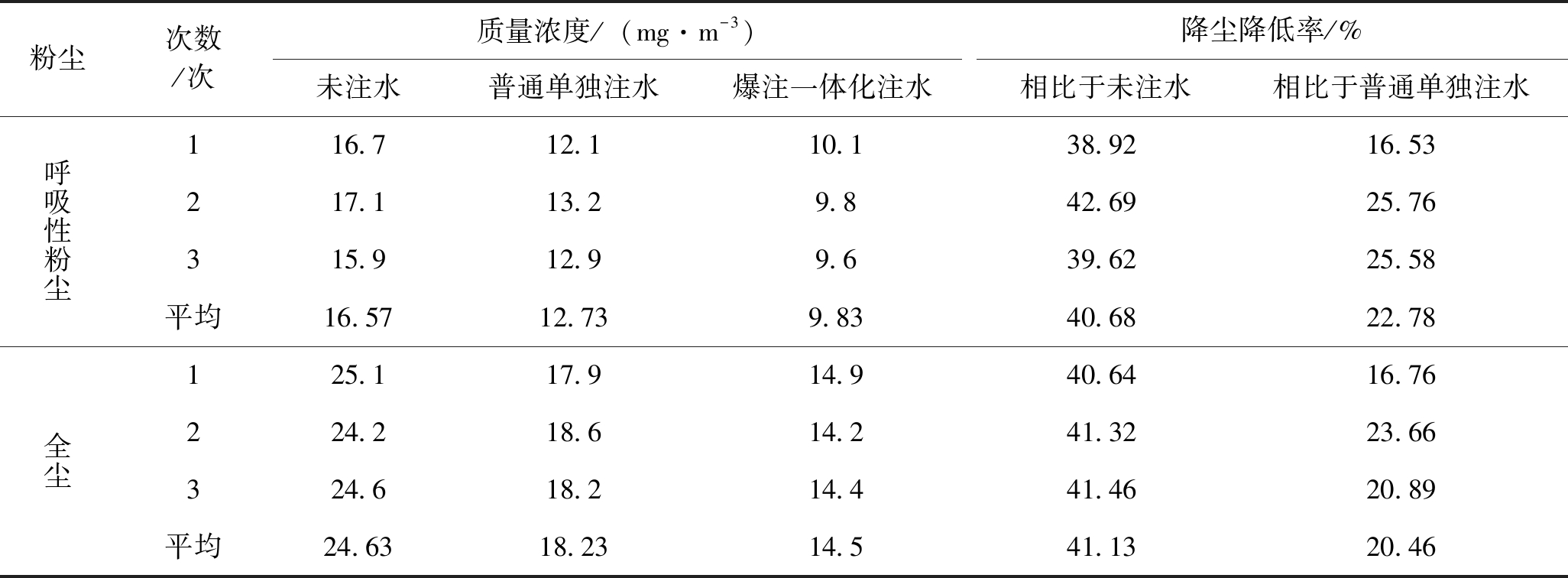

3.2 煤层注水与粉尘治理效果

采用原深孔爆破无法直接进行煤壁注水,为了降低产尘量,在工作面单独实施浅孔注水工艺。采用爆注一体化技术后,爆破后裂隙率大幅度提升,可以有效地提高注水量和注水范围,注水区域煤层含水率由1.3%~1.4%提升至2.4%~2.7%,注水量可达1.7 m3/孔。普通单独注水与爆注一体化注水降尘效果见表1。由表1可知,在未实施注水时,回采期间呼吸性粉尘浓度和全尘浓度平均为16.57 mg/m3和24.63 mg/m3,实施单独注水后呼吸性粉尘和全尘浓度平均为12.73 mg/m3和18.23 mg/m3,实施爆注一体化技术后呼吸性粉尘和全尘浓度平均为9.83 mg/m3和14.5 mg/m3;采用爆注一体化注水呼吸性粉尘降低率相比于未注水和普通注水分别为40.68%和22.78%,全尘降低率分别为41.13%和20.46%。由此可知,采用爆注一体化有效地提高了煤体的湿润度,粉尘浓度大幅度下降。

表1 普通单独注水与爆注一体化注水工作面降尘效果参数

粉尘次数/次质量浓度/(mg·m-3)未注水普通单独注水爆注一体化注水降尘降低率/%相比于未注水相比于普通单独注水呼吸性粉尘116.712.110.138.9216.53217.113.29.842.6925.76315.912.99.639.6225.58平均16.5712.739.8340.6822.78全尘125.117.914.940.6416.76224.218.614.241.3223.66324.618.214.441.4620.89平均24.6318.2314.541.1320.46

3.3 工作面瓦斯治理效果

采用原深孔爆破治理瓦斯后,瓦斯涌出量为1.5~22.7 m3,平均瓦斯涌出量为4.92 m3,采用爆注一体化技术后,瓦斯涌出量为2.62~38.4 m3,平均瓦斯涌出量为21.24 m3,相比于原深孔爆破瓦斯涌出量平均增加了16.32 m3,提高了331.7%。在未实施爆注一体化技术前,回风巷瓦斯浓度为0.32%~0.41%,平均瓦斯浓度为0.37%,实施爆注一体化技术后,正常回采期间,回风巷瓦斯浓度为0.19%~0.35%,平均瓦斯浓度为0.21%,相比未实施爆注一体化技术回风流瓦斯浓度平均降低了0.16%;在未实施爆注一体化技术前,工作面上隅角瓦斯浓度为0.56%~0.89%,平均瓦斯浓度为0.63%,实施爆注一体化技术后,正常回采期间,上隅角瓦斯浓度为0.32%~0.55%,平均瓦斯浓度为0.42%,相比于未实施爆注一体化技术上隅角瓦斯浓度平均降低了0.21%。由此可知,通过实施爆注一体化技术后,工作面瓦斯大量涌出,瓦斯卸压效果较好,瓦斯释放后回采期间回风流和上隅角瓦斯明显下降,说明爆注一体化技术治理工作面瓦斯是可行的。

另外,通过爆注一体化技术的实施,煤岩体应力发生改变,根据在两巷煤体内埋设的应力计读数分析可知,未实施爆注一体化技术前,超前支撑应力峰值位于采面煤墙前方10~12 m,实施爆注一体化技术后超前支撑应力峰值位于煤墙前方13~15m范围,应力前移有利于两巷的维护,工作面端头安全性有所提高。通过爆注一体化技术的实施,煤壁的可塑性也得到大幅度提升,爆注一体化技术实施前,在正常回采期间,煤壁片帮率为36%,片帮规格平均为3.2 m×0.63 m×0.64 m(长×高×深),爆注一体化技术实施后,煤壁片帮率为12%,片帮规格平均为2.1 m×0.61 m×0.42 m(长×高×深),说明通过爆注一体化技术可以有效降低煤壁片帮。

4 结语

爆注一体化技术是工作面防治煤尘与瓦斯的有机结合,实现了爆破后直接注水降尘。爆注一体化技术在丁5、6-22240工作面的实施,达到了煤层卸压、瓦斯释放、煤体湿润、降尘减尘等多重目的,是煤尘与瓦斯治理的新探索。另外,通过爆注一体化技术的实施,从根本上去除了钻孔填充黄泥、沙管等工序,大幅度降低了职工劳动强度,同时,将水作为充填介质,工序简单、费用低,还能有效降低瓦斯等有毒气体浓度,有利于提高工作面安全水平。

[1] 孙平勇,李洪彪.尘源跟踪自动洒水喷雾降尘系统在梨园矿的应用[J].煤炭技术, 2014, 33(4):156-157.

[2] 李振峰,王天政,安安等.细水雾抑制煤尘与瓦斯爆炸实验[J].西安科技大学学报, 2011 (6): 698-702.

[3] 彭世龙,饶孜,江浩等.高突矿井深孔预裂爆破瓦斯“零”超限技术[J].煤矿安全, 2017,48(5):84-88.

[4] 安雪梅,董宪伟.煤层注水在煤矿安全生产中的应用[J].河北能源职业技术学院学报, 2015(2):52-54.

Application of blasting-injection integrated technology in coal dust and gas control in fully mechanized coal mining face

- 相关推荐