我国工业领域绿氢发展应用现状与前景分析

时间:2024-03-31 来源:中国煤炭杂志官网 分享:★ 清洁利用——北京国华科技集团有限公司协办 ★

我国工业领域绿氢发展应用现状与前景分析

0 引言

氢能是一种来源广泛、清洁高效、应用场景丰富的二次能源,是连接可再生能源生产与绿色能源终端利用的重要载体,被看作是未来最理想的清洁能源载体。同时氢气作为原材料工业的重要原料,也是推动传统工业领域低碳化发展的重要载体。因此,氢能受到全球范围主要发达国家的高度重视,是未来能源技术革命的重要方向[1]。2022年3月,由国家发展改革委、国家能源局印发的《氢能产业发展中长期规划(2021-2035年)》中明确了我国氢能的战略定位,指出氢能是未来国家能源体系的重要组成部分,是用能终端实现绿色低碳转型的重要载体,氢能产业是战略性新兴产业和未来产业重点发展方向。发展氢能产业对我国应对环境挑战、实现低碳转型、推动能源革命、保障能源安全等具有重大战略意义,将成为我国实现“双碳”目标的重要手段[2-3]。

目前,我国燃料电池汽车示范城市群建设稳步推进,全国范围内已经初步形成氢能产业布局,未来随着可再生能源制氢、氢储能和氢电耦合、工业原料的绿氢替代、氢燃料电池交通、天然气掺氢燃烧等领域的进一步示范和推广,氢能产业发展进程将逐步加快,尤其是绿氢在工业领域的应用潜力较大。

1 研究背景

当作为工业气体原料时,氢能主要用于化工等领域,并在氢能利用总量中占比较高;当作为能源载体时,氢能主要用于直接燃烧发电、交通运输动力、航空航天燃料、调峰储能和氢电耦合等领域,其中氢燃料电池、氢储能和燃气掺氢是氢能的新兴领域,其应用才刚刚起步,虽然基数较小,但发展较为迅速[4]。

2022年,全球氢气市场规模预计为9 800万t,合成氨、炼油和甲醇是氢气下游最主要的消费市场,消费占比约90%。2022年我国氢能生产能力为4 640万t/a,氢气产量和消费量进一步增长到3 610万t/a,合成氨、甲醇、炼油加工和现代煤化工用氢仍是最大的下游消费领域,消费占比约83%。我国氢能市场中纯氢(纯度不低于4 N,含燃料电池用氢、高纯氢和超纯氢)规模增加到27.5万t/a,主要用于电子和半导体、精细化工和医药中间体、冶金和玻璃制造、氢燃料电池汽车等行业[5]。由于储存和运输成本较高,氢能进出口量较小,进出口量规模约6 t/a、进出口金额约100万美元。

2 绿氢生产工艺和竞争力分析

2.1 绿氢生产工艺

目前,以可再生能源制取氢能主要有3种途径,分别是水的电化学分解制氢、水的热化学分解制氢、水的光催化分解制氢。其中水电解制氢是制取氢气的最主要方法,其生产原理是施加直流电破坏水分子的氢氧键从而将水分解成氢气和氧气,并将电能转化为化学能[6-7]。水电解制氢的产品气纯度高、杂质少,经过净化后可得到纯度为99.00%~99.99%的高纯度氢气,同时副产氧气。电解水制氢操作灵活度较高,相较于化工装置可以实现大幅度负荷调节、低负荷功率运行和较快速响应条件[8]。基于可再生能源利用的水电解制氢方式不使用化石燃料,电源来自水利、风力或太阳能发电,装置在运行过程中不会产生各种有害气体和二氧化碳等温室气体排放,是节能环保的制氢技术。水电解制氢的主要缺点是目前技术水平下电耗和能耗较高,氢气产品成本较高。

目前,水电解制氢技术主要有碱性水电解制氢(AWE)、固体聚合物质子交换膜水电解制氢(PEM)、固体聚合物阴离子交换膜水电解制氢(AEM)和固体氧化物水电解制氢(SOE)。其中,AWE电解技术发展最为成熟、商业化程度最高,同时成本较低,目前应用最为广泛;PEM电解技术动态响应速度快,适合可再生能源发电的波动性电解制氢,近几年产业化进展十分迅速,目前在欧美等发达国家已经开始规模化推广,在国内相关技术还存在一定的差距,产业化刚刚起步;SOE电解技术是高温电解水技术,正处于初步示范阶段[9-12];AEM电解技术还处于实验室研发阶段,此处不做研究。

2.1.1 碱性电解技术

AWE电解技术是目前最为成熟的电解技术,在国内外大型项目上应用较多。AWE电解的电解质为氢氧化钾(KOH)水溶液,以树脂或石棉为隔膜,电解水产生氢气和氧气,效率通常在63%~70%。AWE电解技术可使用非贵金属电催化剂(如Ni、Co、Mn等),因而催化剂造价较低。AWE电解槽的负荷调节范围一般为30%~110%,但难以快速启动或变载,启停一般需要30~60 min,负荷调节为分钟级响应,因而与可再生能源发电的适配性较差。

我国碱性电解槽装备制造已经基本实现完全自主,除生产隔膜的树脂材料等部分原料仍需从国外进口,其他设备和材料均可以实现国产化生产。我国碱性电解槽产品质量可靠、价格相对低廉,目前已有较多企业布局海外市场进行出口。国产设备的最大产氢量为3 000 Nm3/h,一般采用产氢量1 000 Nm3/h的电解槽,氢气耗电约5 kWh/m3(包括直流电耗、辅助设施电耗、转直流损失),国产设备投资为1 500~2 500元/kW(1 000 Nm3/h电解槽投资为800万~1 200万元),进口设备价格约6 000元/kW(1 000 Nm3/h电解槽投资约3 000万元)。

2.1.2 质子交换膜电解技术

PEM电解技术采用高分子聚合物质子交换膜替代AWE中的隔膜和液态电解质。与AWE电解槽相比,PEM电解水技术的电流密度高、电解槽体积小、运行灵活、利于快速变载,与风电、光伏的匹配性好。PEM电解槽可在5%~160%范围内变负荷运行,冷态启动5 min,负荷调节为秒级响应。

近几年来,欧盟、美国和日本等企业纷纷推出了PEM电解水制氢产品,促进了PEM电解技术的规模化应用推广,许多新建项目开始选择PEM电解技术。国内也陆续开发了PEM电解技术,目前国内单台最大产气量为200~260 m3/h,但由于PEM电解技术商业化时间不长,质子交换膜和铂电极催化剂等关键组件成本较高,导致PEM成本较高,约为相同规模AWE电解槽的3倍。未来随着PEMEC的推广应用,技术进步和规模效应有望促进其成本快速下降。

2.1.3 固体氧化物电解技术

SOE电解技术是一种高温电解技术,采用YSZ氧离子导体(氧化钇稳定氧化锆)作为电解质,运行温度区间高达600~1 000 ℃,具有能量转化效率高且不需要使用贵金属催化剂等优点。但目前商业化还存在一定困难,主要是由于电解的高温高湿反应条件对材料要求非常苛刻,导致投资大、使用寿命短。

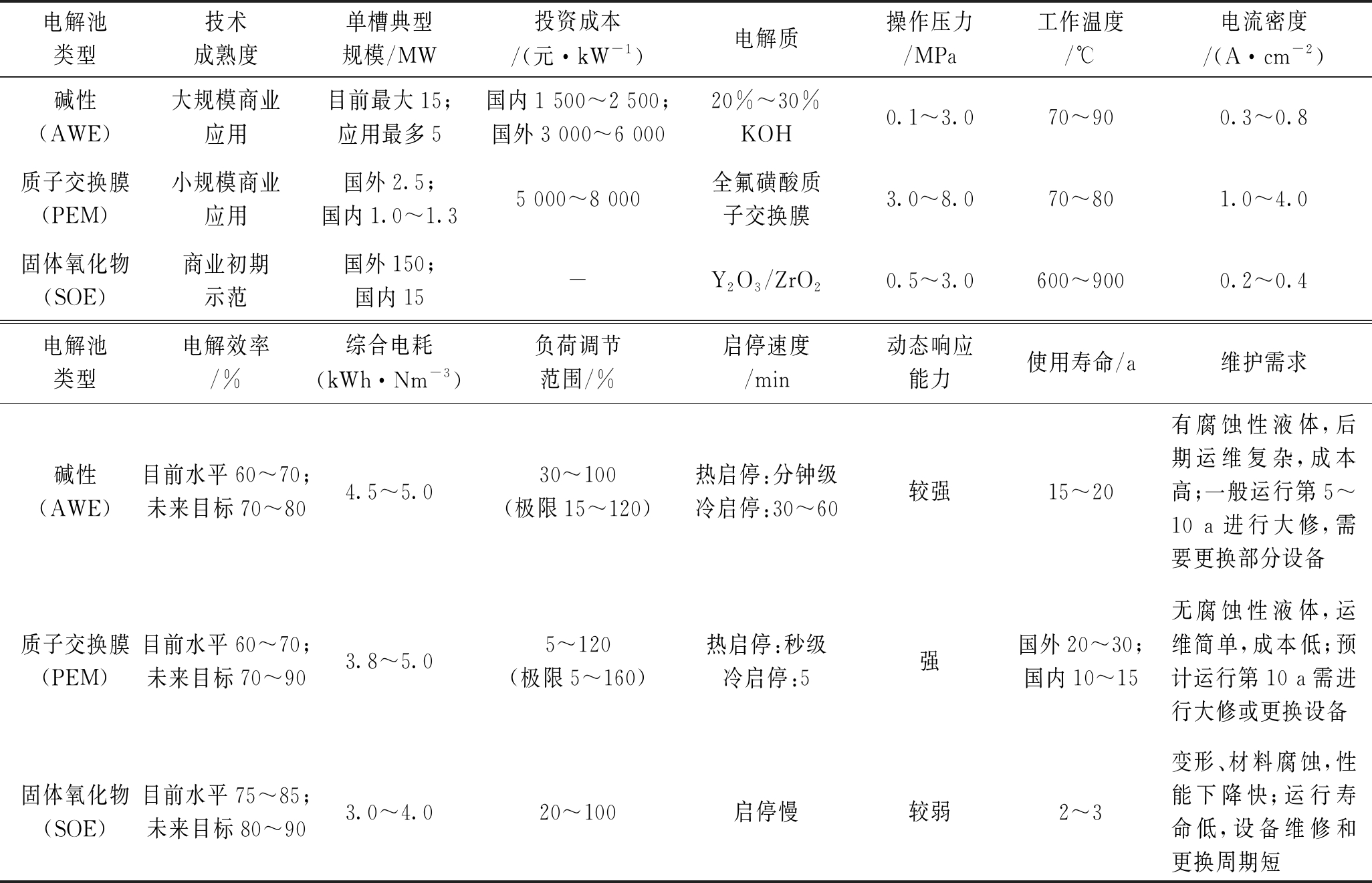

不同类型电解技术的参数对比见表1。

表1 不同类型电解技术的参数对比[9,11,13]

电解池类型技术成熟度单槽典型规模/MW投资成本/(元·kW-1)电解质操作压力/MPa工作温度/℃电流密度/(A·cm-2)碱性(AWE)大规模商业应用目前最大15;应用最多5国内1 500^2 500;国外3 000^6 00020%^30%KOH0.1^3.070^900.3^0.8质子交换膜(PEM)小规模商业应用国外2.5;国内1.0^1.35 000^8 000全氟磺酸质子交换膜3.0^8.070^801.0^4.0固体氧化物(SOE)商业初期示范国外150;国内15-Y2O3/ZrO20.5^3.0600^9000.2^0.4电解池类型电解效率/%综合电耗(kWh·Nm-3)负荷调节范围/%启停速度/min动态响应能力使用寿命/a维护需求碱性(AWE)目前水平60^70;未来目标70^804.5^5.030^100(极限15^120)热启停:分钟级冷启停:30^60较强15^20有腐蚀性液体,后期运维复杂,成本高;一般运行第5^10 a进行大修,需要更换部分设备质子交换膜(PEM)目前水平60^70;未来目标70^903.8^5.05^120(极限5^160)热启停:秒级冷启停:5强国外20^30;国内10^15无腐蚀性液体,运维简单,成本低;预计运行第10 a需进行大修或更换设备固体氧化物(SOE)目前水平75^85;未来目标80^903.0^4.020^100启停慢较弱2^3变形、材料腐蚀,性能下降快;运行寿命低,设备维修和更换周期短

2.2 绿氢竞争力分析

2.2.1 经济性分析

以“三北”地区(西北、东北、华北)风光电基地为例,一般情况下可再生能源的电价为0.2~0.3元/kWh,考虑到未来可再生能源价格还存在下降空间,因此按照电价0.2元/kWh进行计算,风光伏发电利用小时数较低,绿氢项目一般需要通过储能或网电来平抑电力波动,大部分项目通常将电解槽利用小时数定为6 000 h/a以保障运行稳定性并能够获得更好的经济性,测算得到绿氢满足合理收益(IRR税前为7%时)的氢气价格约为1.5元/Nm3。当煤炭价格为1 000元/t时,可再生能源电解水制氢与煤制氢价格接近,可以实现替代;当煤炭价格为降到800元/t时,需要对煤制氢收取110元/t的碳排放价格才能使得绿氢价格与煤制氢持平;如果煤炭价格降到600元/t,碳排放价格达到210元/t才能保证绿氢项目竞争力。

假设可再生能源价格高于0.25元/kWh,则电解水制氢项目的盈利性较差,目前在西部地区还有很多项目受资源条件、运营模式等因素影响导致电力成本高于0.25元/kWh,因此获取较低成本的可再生能源指标、通过碳排放交易和申请政策补贴,是保障绿氢与传统灰氢和蓝氢具有相对竞争力的关键问题。

2.2.2 碳排放分析

与煤制氢相比,电解水制氢的碳排放主要取决于电力来源,以煤炭为原料生产1 kg氢气会产生约20 kg的碳排放,100%可再生能源电力制取绿氢时碳排放为零,采用绿氢替代煤制氢可以减碳约20 kg/kg氢。当采用可再生能源电力与电网混合制氢时,还应考虑当地电网实际碳排放情况。

虽然可再生能源制氢替代煤制氢可以获得较强的碳减排效益,但目前国内碳排放政策和碳排放市场价格使得可再生能源制氢项目还无法直接转换成经济效益,往往只能通过新能源项目收益或其他政策补贴进行支持。

3 绿氢发展现状及趋势

3.1 绿氢产业进展情况

我国可再生能源电解水制氢市场规模比氢气整体市场规模小很多,目前可再生能源电解水制氢产能为5.6万t/a,其中在运行装置规模为3.1万t/a,2022年我国可再生能源电解水制氢产量约为1.5~2.0万t/a [5,14],占全国氢气市场的比例不到1%,占纯氢市场比例约7%。除大型可再生能源制氢和绿氢化工耦合一体化项目外,电解水制氢主要用于中小规模用氢需求和特定要求领域,如电子和半导体行业、电厂发电机氢气冷却、装备制造氢氧焊接切割、燃料电池汽车加氢站供应、科学研究领域等[3,5]。

在国家和各级地方政府的政策支持下,包括中国石化集团、中国石油集团、宝丰能源集团、国家电投集团、国家能源集团、中国能建集团、中国电建集团、京能集团、陕煤集团等多家电力和石化企业已经开始布局可再生能源制绿氢或绿氨项目。大部分可再生能源制氢项目选择源网荷储和绿氢化工一体化发展模式,绿氢下游则以生产绿色合成氨、绿色甲醇、绿色航煤等绿色化学品,以及通过绿氢化工耦合生产低碳化学品为主,促进煤化工和炼化行业降碳,助力当地碳达峰目标实现。

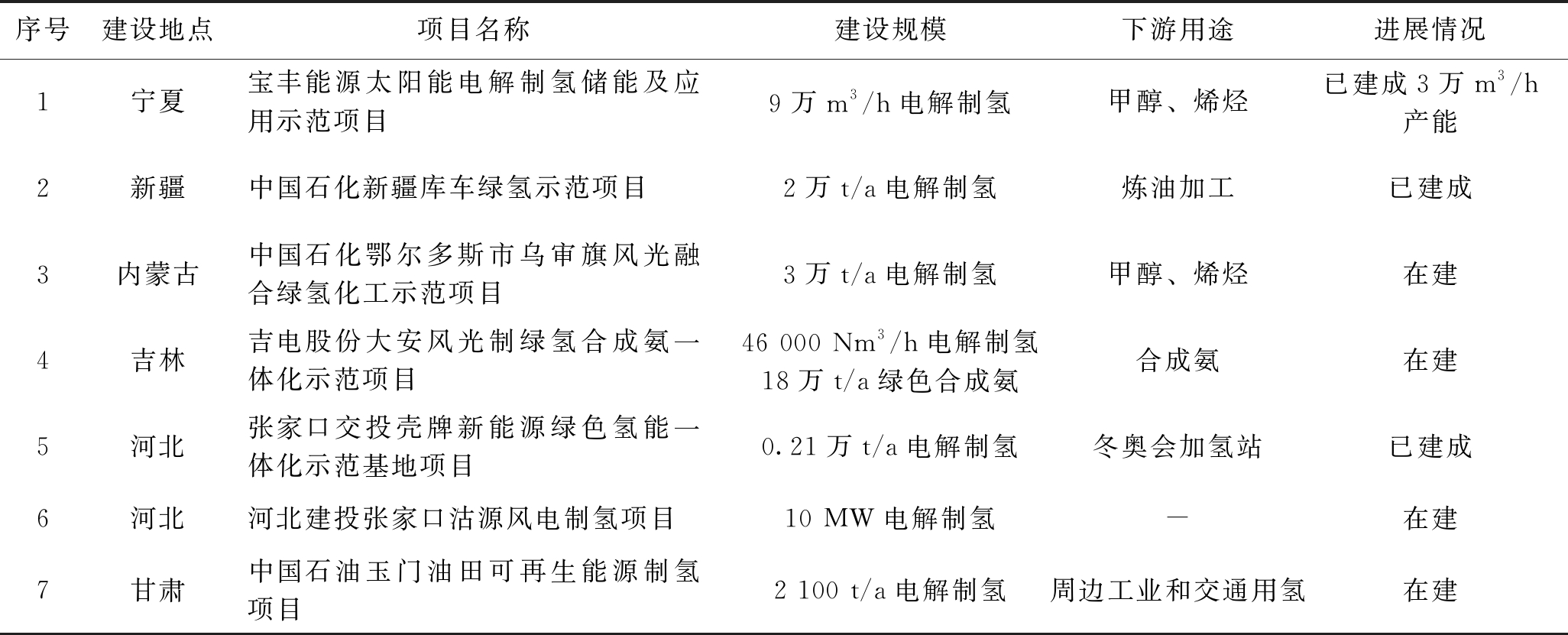

由于“双碳”政策的引导和电网储能调峰需求增长,近几年可再生能源制氢项目加速推进,大量源网荷储一体化制氢项目开展前期工作,根据石油和化学工业规划院统计,我国已经规划有超过300个可再生能源制氢项目,全部投产后绿氢产能将超过400万t/a。根据网上公开资料显示,目前已经投产和开工建设的大规模绿氢项目较少,已经投产、在建和规划的大型绿氢项目几乎全部集中在风力和太阳能资源丰富的“三北”地区,主要包括宁夏宝丰能源绿氢储能示范项目、中石化库车绿氢示范项目、吉电大安绿氨示范项目、中石化乌审旗绿氢化工示范项目、中石油玉门油田绿氢项目等。其他项目大部分处于前期工作阶段,进展较快的已经拿到政府备案,但还未真正开工建设。国内绿氢项目进展情况见表2。

表2 国内绿氢项目进展情况

序号建设地点项目名称建设规模下游用途进展情况1宁夏宝丰能源太阳能电解制氢储能及应用示范项目9万m3/h电解制氢甲醇、烯烃已建成3万m3/h产能2新疆中国石化新疆库车绿氢示范项目2万t/a电解制氢炼油加工已建成3内蒙古中国石化鄂尔多斯市乌审旗风光融合绿氢化工示范项目3万t/a电解制氢甲醇、烯烃在建4吉林吉电股份大安风光制绿氢合成氨一体化示范项目46 000 Nm3/h电解制氢18万t/a绿色合成氨合成氨在建5河北张家口交投壳牌新能源绿色氢能一体化示范基地项目0.21万t/a电解制氢冬奥会加氢站已建成6河北河北建投张家口沽源风电制氢项目10 MW电解制氢-在建7甘肃中国石油玉门油田可再生能源制氢项目2 100 t/a电解制氢周边工业和交通用氢在建

3.2 绿氢工业应用前景

近年来,我国陆续出台了相关政策支持再生能源制氢、氢储能以及绿氢的工业应用等新兴产业发展,《氢能产业发展中长期规划(2021-2035年)》中提出可再生能源制氢将成为新增氢能消费的重要组成部分,可有力支撑碳达峰目标的实现,并逐步探索清洁低碳氢能在工业领域替代应用,在合成氨、甲醇、炼化、煤制油气等化工领域以及氢能冶金等领域开展可再生能源制氢替代化石能源的示范应用。《“十四五”新型储能发展实施方案》中提出探索可再生能源制储氢(氨)、氢电耦合等长周期储能技术的示范应用,满足多时间尺度应用需求,支撑大规模新能源外送[2,15]。

目前我国已经有部分省份陆续出台了相应的文件支持氢能的进一步发展。

(1)河北省于2021年发布《河北省氢能产业发展“十四五”规划》,提出充分发挥张家口国家可再生能源示范区的建设优势,进一步加大承德、保定、沧州、唐山、秦皇岛、邢台、衡水等城市可再生能源开发力度,谋划布局可再生能源发电制氢项目,打造张家口坝上地区绿氢基地,逐步构建风光储氢一体化产业集群[16]。目前,已经投产运行和在建的可再生能源制氢项目规模约3万t/a,还有超过20万t/a可再生能源制氢项目处于前期规划阶段。

(2)内蒙古自治区于2022年初发布的《内蒙古自治区“十四五”氢能发展规划》,提出依托可再生能源积极发展绿色制氢产业,开展“多能互补+氢”“源网荷储+氢”等绿氢示范项目15个以上,2025年目标为绿氢供应能力超过48万t/a[17]。目前,内蒙古地区在绿氢项目规划产能上约占全国规划总规模的50%,2023年初内蒙古能源局公布了15个符合实施条件的绿氢项目,配套制氢能力达到28.2万t/a,主要生产合成氨、甲醇和相关化学品。此后,2023年还陆续有几个项目获得政府备案,未来在内蒙古开展规划的绿氢项目有望进一步增加。

(3)宁夏回族自治区在2022年底发布了《宁夏回族自治区可再生能源发展“十四五”规划》,提出大力发展离网型新能源电解水制氢,打造宁东光伏产业园绿氢规模化生产基地,积极创建宁东可再生能源制氢耦合煤化工产业示范区,通过绿氢耦合煤制油、煤制烯烃、煤制乙二醇、煤基多联产等项目,推动灰氢转绿、以氢换煤、绿氢消碳[18]。宁夏回族自治区目前已经规划建设11个可再生能源制氢项目,力争到2025年绿氢生产规模达到8万t/a。

(4)吉林省于2022年底发布的《“氢动吉林”行动实施方案》,计划到2025年可再生能源制氢产能达6~8万t/a,绿色合成氨、绿色甲醇、绿色炼化产能达25万~35万t/a;到2030年,可再生能源制氢产能达30万~40万t/a,绿色合成氨、绿色甲醇、绿色炼化、氢冶金产能达200万t/a[19]。

此外,辽宁省、新疆维吾尔自治区、甘肃省、山西省等省(区)也出台相应规划,鼓励建设可再生能源制氢一体化项目。

在氢能产业发展和工业“双碳”战略的双重推动下,可再生能源制氢、绿氢的储运和消纳将成为未来我国能源低碳绿色转型发展的重要方向,尤其是绿氢的工业应用市场空间巨大。此外,国家燃料电池汽车示范城市群工作也在稳步推进,未来随着氢燃料电池交通、氢燃料电池发电和储能、天然气掺氢燃烧等领域的推广应用,绿氢在工业燃料和民用交通领域的氢能替代有望实现快速增长。

限制可再生能源制氢和消纳大规模推广的决定因素是经济性。未来风力发电和光伏发电成本还将持续下降,可再生能源制氢技术的进步也将进一步降低绿氢成本,同时碳价也将随着“双碳”进程的推进而逐步增加,绿氢将在我国工业体系中逐渐体现其价值。预计绿氢在化工等工业领域的应用将首先在“三北”地区风光电基地实现盈利,随后海上风电制氢和分布式光伏制氢等也将在特定条件下具备应用场景。

随着“双碳”进程的持续推进,大部分行业将在2030年后达到碳排放峰值,在2035年前碳排放还将维持在高位附近波动,预计在2030年后绿氢在工业领域的应用比例将逐步增加,2035年后我国脱碳进程将有望加快,届时可再生能源制氢将成为我国能源体系的重要组成部分。

4 绿氢产业存在的主要问题及发展建议

(1)高成本绿氢制约其发展应用,应重视技术创新实现降本增效。目前我国绿氢与传统灰氢相比,在经济性方面的竞争力仍有一定差距,这是限制可再生能源制氢大规模推广应用的主要原因,而且碱性电解技术与新能源波动性不匹配、PEM电解技术成熟度不高也是行业发展亟需解决的问题。因此通过技术进步和场景优化实现绿氢降本增效是未来绿氢产业发展的重要任务。开发适应波动性可再生能源的高效制氢技术,研发低成本绿氢工业转化技术,优化“储能-电解制氢-储氢-氢消纳”的多级缓冲方案,可推动绿氢项目尽早实现盈利。

(2)未来绿氢化工产业发展,需根据脱碳进程稳步推进。我国绿氢项目规划产能规模较大,大部分项目计划都是生产绿色合成氨或耦合煤化工补氢,折合氨醇产能超过2 000万t/a,绿氢替代比例已经超过目前合成氨、甲醇市场规模的14%,行业难以消纳这么大规模的高成本绿色化学品。预计在2030年前,受项目可再生能源指标获取和项目盈利性影响,部分项目较难实施。基于“双碳”发展的阶段性特点,各级政府和市场主体应综合考虑绿氢脱碳项目的经济效益和生态效益优化实施方案,协调灰氢、蓝氢、绿氢的发展路径,不应盲目加快绿氢替代灰氢进程。近期应以蓝氢替代绿氢推动氢能在交通领域等进行小规模示范应用,在工业降碳领域优先推动工艺降碳、灰氢CCUS、绿氢耦合化工的工业示范,未来逐步提高绿氢应用比例。

(3)绿氢发展缺失少财税政策支持,未来需要针对性政策支持。目前氢能发展的财税政策侧重于氢能交通领域,国家层面在对绿氢生产和应用方面还没有出台有针对性的财税和扶持政策,大部分项目目前还是依靠地方对新能源指标、土地等进行支持来弥补企业亏损。未来我国应继续完善可再生能源制氢和氢能非交通领域的政策支持体系,配套出台绿氢在生产和消纳环节的价格补偿机制,使得绿氢在电网调峰储能、工业脱碳等领域大规模推广可以获得明确的财税补贴和相关支持,以实现产业的可持续性良性发展。可以参考绿电交易和绿色电力证书参与碳市场交易的机制,优先在碳排放权交易试点城市开展石化等工业企业的绿氢交易试点工作,或研究出台其他财税补贴机制。

(4)行业管理和认证体系不健全,应加快相关标准体系建设。目前绿氢制备和消纳各个环节的管理机制尚不健全,相关标准体系和认证体系缺失,制约了行业的发展。尤其是在绿氢和清洁低碳氢标准划分,以及绿氨、绿醇、绿色航煤等绿色化学品认证方面,与国外相比进度滞后。未来相关政府部门、行业协会和产业联盟应加快构建涵盖绿氢上下游各个环节的国家标准、行业标准、团体标准体系,并开展绿氢工厂认证、绿色化工产品认证、绿氢产品低碳交易等工作,并与欧盟等发达国家地区的标准接轨,编制适用于国际贸易的绿氢下游化学品标准,促进标准互通和行业交流。

5 结语

随着可再生能源的快速发展,绿氢将成为我国传统工业领域实现绿色低碳转型的重要载体,有力支撑“双碳”目标的实现,发展前景广阔。目前,碱性水电解制氢技术成熟、应用广泛、投资成本较低,但与可再生能源匹配性较差,PEM电解技术动态响应速度快,适合可再生能源发电的波动性电解制氢,未来在绿氢领域发展前景较好,但目前投资成本较高,国内技术还需进一步验证。绿氢成本的决定性因素是新能源电价,目前技术水平下绿氢成本与灰氢比仍有差距,但绿氢替代灰氢减碳效益明显,因此获取较低成本可再生能源指标、通过碳排放交易和其他补贴是保障绿氢竞争力的关键。

近几年我国可再生能源制氢项目加速推进,大量绿氢化工项目开展前期工作,但从行业脱碳进程考虑不应盲目加快绿氢用于工业的应用进程,目前我国绿氢制备和工业消纳的相关支持政策还不完善,行业管理和认证体系尚不健全,未来应加快相关政策和标准体系的建设进度。

[1] 杨铮,田桂丽.我国氢气市场分析及发展前景研判[J].化学工业,2022,40(4): 51-57.

[2] 国家发展改革委,国家能源局.氢能产业发展中长期规划(2021-2035年) [EB/OL].(2022-03-23) [2023-12-10].http://zfxxgk.nea.gov.cn/2022-03/23/c_1310525630.htm.

[3] 中国汽车技术研究中心有限公司.氢能汽车蓝皮书:中国车用氢能产业发展报告(2022)[M].北京: 社会科学文献出版社,2022.

[4] 韩红梅,杨铮,王敏,等.我国氢气生产和利用现状及展望[J].中国煤炭,2021,47(5): 59-63.

[5] 中国石油和化学工业联合会,山东隆众信息技术有限公司.中国石化市场预警报告(2023) [M].北京: 化学工业出版社,2023.

[6] 韩红梅,王敏,刘思明,等.发挥氢源优势 构建中国特色氢能供应网络 [J].中国煤炭,2019,45(11):13-19.

[7] 李亮荣,彭建,付兵,等.碳中和愿景下绿色制氢技术发展趋势及应用前景分析 [J].太阳能学报,2022,43 (6): 508-520.

[8] 吴素芳.氢能与制氢技术 [M].杭州: 浙江大学出版社,2014.

[9] 俞红梅,邵志刚,侯明,等.电解水制氢技术研究进展与发展建议 [J].中国工程科学,2021,23(2):146-152.

[10] 葛书强,白洁,丁永春,等.可再生能源制氢技术及其主要设备发展现状及展望[J/OL].太原理工大学学报:1-39.[2023-12-15].https://link.cnki.net/urlid/14.1220.N.20231222.1128.002.

[11] 张轩,王凯,樊听辟,等.电解水制氢成本分析 [J].现代化工,2021,41 (12): 7-11.

[12] 田江南,蒋晶,罗扬,等.绿色氢能技术发展现状与趋势 [J].分布式能源,2021,6 (2): 8-13.

[13] 车百智库,百人会氢能中心.中国氢能产业发展报告2020 [R].济南: 中国电动汽车百人会,2020.

[14] 中国氢能源及燃料电池产业创新战略联盟.中国氢能源及燃料电池产业发展报告2022 [M].北京: 人民日报出版社,2023.

[15] 国家发展改革委,国家能源局.“十四五”新型储能发展实施方案 [EB/OL].(2022-01-29) [2023-12-11].http://zfxxgk.nea.gov.cn/2022-01/29/c_1310523208.htm.

[16] 河北省发展和改革委员会.关于印发《河北省氢能产业发展“十四五”规划》的通知 [EB/OL].(2021-07-17) [2023-12-11].http://info.hebei.gov.cn/hbszfxxgk/6898876/6898925/6899014/6907489/699 1170/index.html.

[17] 内蒙古自治区能源局.内蒙古自治区能源局关于实施兴安盟京能煤化工可再生能源绿氢替代示范项目等风光制氢一体化示范项目的通知 [EB/OL].(2023-01-04) [2023-12-15].https://nyj.nmg.gov.cn/zwgk/zfxxgkzl/fdzdgknr/tzgg_164 82/tz_16483/202301/t20230104_2197474.html.

[18] 宁夏回族自治区发展改革委.自治区发展改革委关于印发《宁夏回族自治区可再生能源发展“十四五”规划》的通知 [EB/OL].(2022-11-30) [2023-12-15].https://fzggw.nx.gov.cn/tzgg/202212/t20221205_3875491.html.

[19] 吉林省人民政府.吉林省人民政府关于印发“氢动吉林”行动实施方案的通知 [EB/OL].(2022-01-30) [2023-12-15].http://xxgk.jl.gov.cn/szf/gkml/202212/t20221206_8644112.html? eqid=f 103a39e0005b8c60000000264816004.

Analysis of the application status and prospects of the development of green hydrogen in the industrial field in China

移动扫码阅读

YANG Zheng,WEN Qian. Analysis of the application status and prospects of the development of green hydrogen in the industrial field in China [J]. China Coal,2024,50(1):108-114.DOI:10.19880/j.cnki.ccm.2024.01.016

- 相关推荐