综放开采矸石注浆充填技术的研究与应用

时间:2024-03-27 来源:中国煤炭杂志官网 分享:★ 生态矿山 ★

综放开采矸石注浆充填技术的研究与应用

煤矿在生产过程中产生了大量的煤矸石[1-2],在地面建设煤矸石堆放场进行矸石处理的传统方式已不符合当前的环保要求[3]。为深入推进煤矸石综合利用健康有序发展,发展循环经济[4],减少其对土地资源的占用和对环境的影响,国家发展改革委等10部门于2014年12月联合发布了《煤矸石综合利用管理办法》,该办法规定新建(改扩建)煤矿禁止建设永久性煤矸石堆放场(库),并鼓励煤矸石井下充填及从煤矸石中回收矿产品。注浆充填技术作为规模化处置煤矿生产矸石的方式之一,具有成本较低、不影响煤矿正常生产等优点[5],该技术使用煤矸石为原材料,通过筛分破碎将煤矸石研磨后加水制浆,经高压泵送至采空区,实现煤矸石的规模化、无害化、资源化处置[6]。

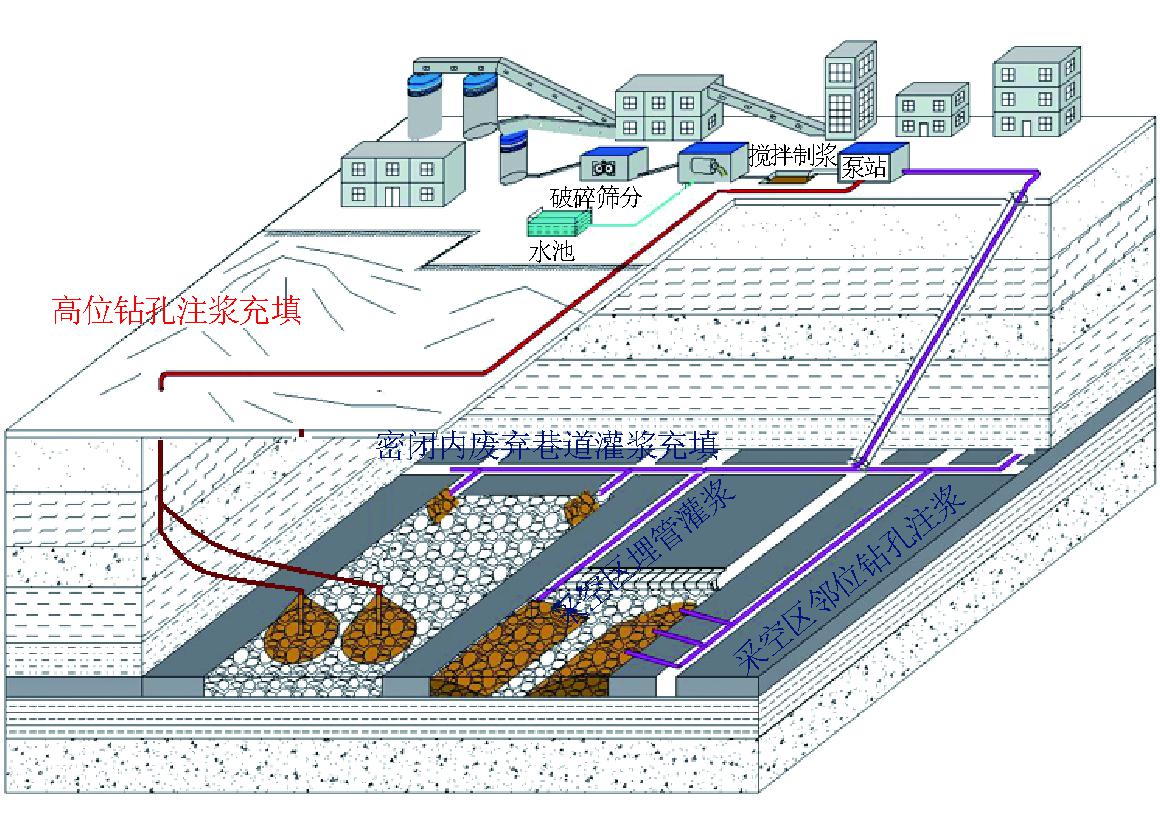

基于此,笔者研究了特厚煤层综放开采条件下采空区的空间分布规律,创新实践了高位钻孔注浆、采空区埋管灌浆、采空区邻位钻孔注浆、密闭废弃巷道内灌浆四位立体充填技术。应用结果证明,该技术可为特厚煤层综放开采的煤矸石处置提供参考与借鉴。

1 矿井简介及煤矸石充填技术路径选择

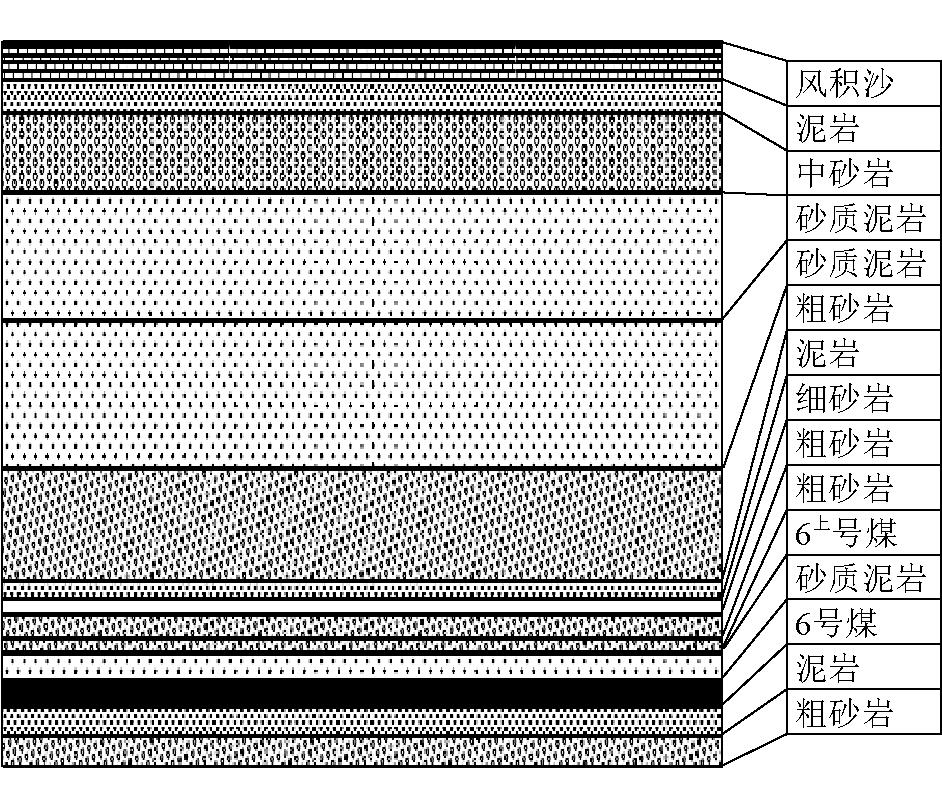

鄂尔多斯市国源矿业开发有限责任公司龙王沟煤矿(以下简称“龙王沟煤矿”)位于内蒙古自治区鄂尔多斯市薛家湾镇南约3 km处,井田面积41 km2,2020年通过竣工验收,2021年9月核定生产能力为1 200万t/a。矿井采用斜井开拓,分别为主斜井、副斜井和回风斜井,3条井筒均位于工业场地内,落底于石炭系太原组6号煤层。6号煤层为主采煤层,近水平,平均厚度为22.3 m,埋深410~620 m。矿井首盘区采用两翼跳采的方式布置工作面,工作面倾向为255 m,采用综合机械化放顶煤开采工艺,全部垮落法管理顶板,综放工作面原煤含矸率约13%。综合考虑回采综放面、开拓大巷、回采巷道及断层和联络斜巷的产矸情况,预计龙王沟煤矿可生产矸石150万t/a。在特厚煤层开采时,随着工作面的推进,直接顶不规则地堆积在采空区内,当跨距增大到一定程度时基本顶发生变形产生裂隙,达到极限强度时基本顶发生断裂,堆积在采空区内,由于地表的下沉值远远小于井下开采煤层的厚度,在采空区及上覆岩层内还存在大量残留空间。

目前我国规模化处理矸石的方式主要有3种,分别是巷道抛矸充填、工作面抛矸充填以及注浆充填[7],其中巷道抛矸充填主要是通过在工业广场、大巷保护煤柱以及“三下”压煤中掘进充填巷道,或利用废弃巷道进行煤矸石充填,该种充填方式需要开掘专用充填巷道,处理能力受巷道掘进速度及距离限制,为30~50万t/a;工作面抛矸充填工艺主要包括普采抛矸充填法和综采抛矸液压支架充填法[8-9],此工艺需要采煤工作面后方区域短暂形成支撑空间以便于抛矸,放顶煤工作面无法使用该工艺。经调研发现,巷道抛矸充填、工作面抛矸充填这2类充填方式处理能力均较小,不能规模化、高效稳定地解决龙王沟煤矿的矸石排放问题[10]。通过研究分析,大规模高效处理井下煤矸石必须充分利用开采后的地下空间,才能满足150万t/a的煤矸石处理能力,而矸石浆液的流动性和扩散性也可以使其顺利地进入狭小破碎的空间,达到充分利用地下空间的目的。

2 龙王沟煤矿大颗粒矸石浆体的流变特性研究

为研究龙王沟煤矿矸石浆体浓度与流动性的相关性,对充填料浆的最佳浓度进行了测试,从矸石仓取出选后矸石样品35 t,在25 ℃的室温条件下配置不同浓度矸石浆液。考虑到料浆浓度过高或过低均不利于远距离管道输送,选取浓度54%~80%的料浆做坍落度实验,选取浓度40%~70%的料浆做塑性粘度实验,选取浓度45%~64%的料浆做稳定沉降实验,以期找出最适合管路输送的浓度范围。

2.1 坍落度测定

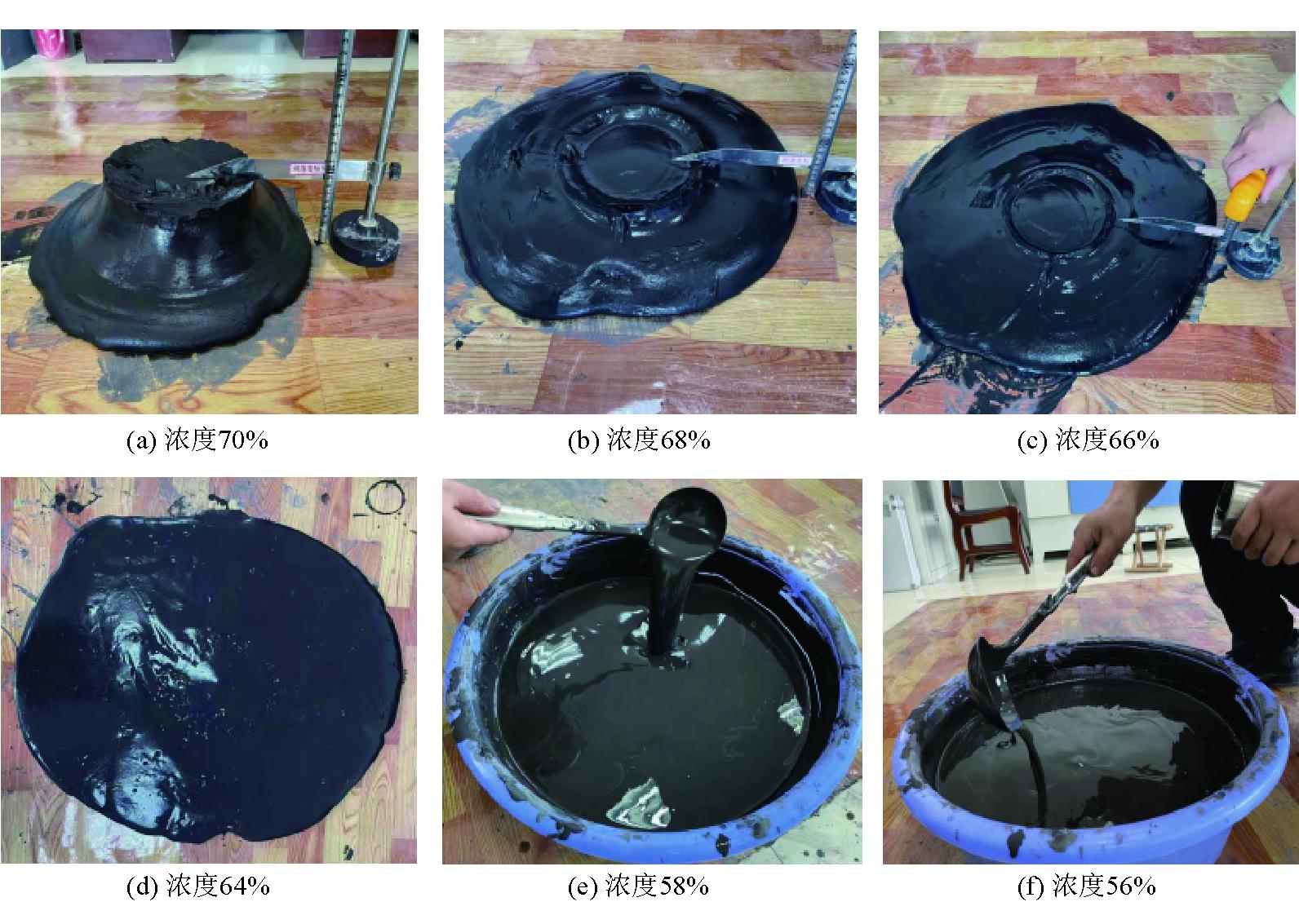

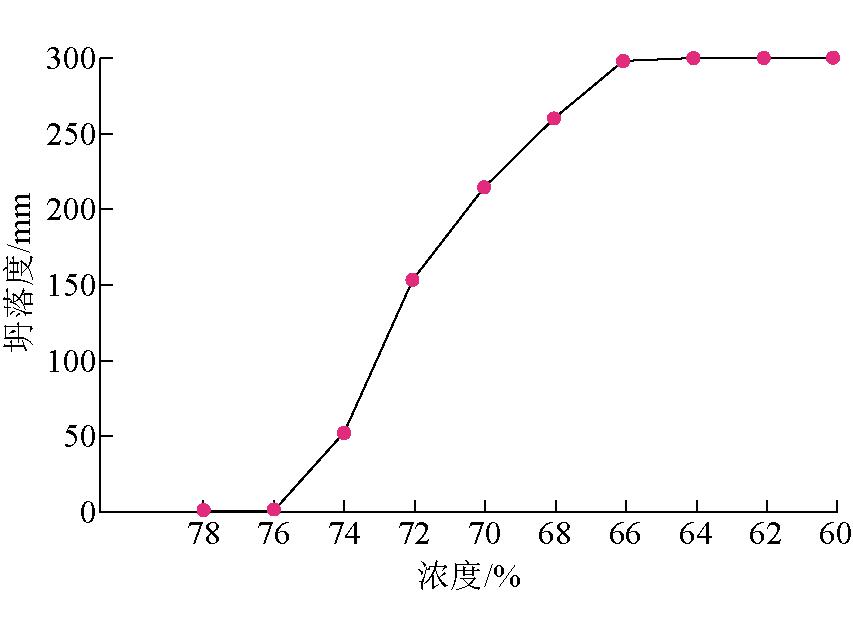

坍落度是评价充填料浆稠度大小、表征充填料浆流动性或抵抗流动变形性能的重要参数,坍落度越大流动性能越好。大颗粒矸石浆体坍落度实验如图1所示,煤矸石充填料浆坍落度曲线如图2所示。

图1 大颗粒矸石浆体坍落度实验

图2 煤矸石充填料浆坍落度曲线

由图1和图2可以看出,当料浆浓度高于76%时,浆料几乎不坍落;当浓度为74%时,坍落度为52 mm;当浓度为72%时,坍落度为154 mm;当浓度为70%时,坍落度为214 mm;当浓度为68%时,坍落度为260 mm;当浓度为66%时,坍落度为298 mm;当浓度低于66%时,充填料浆完全摊平且流动性好,可实现管道自流输送。

2.2 塑性粘度测定实验

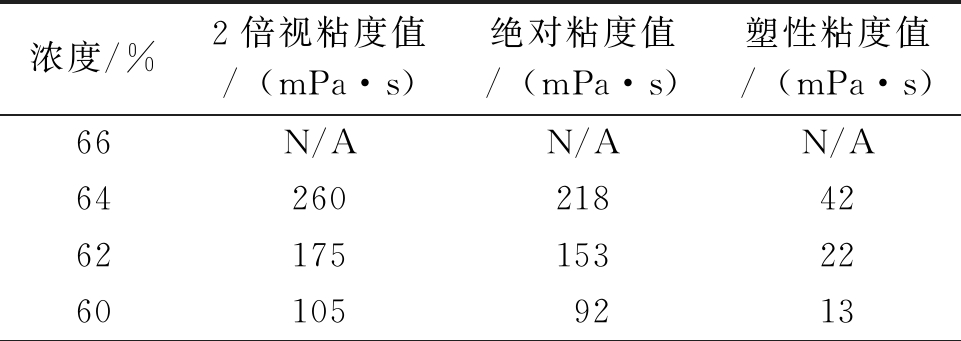

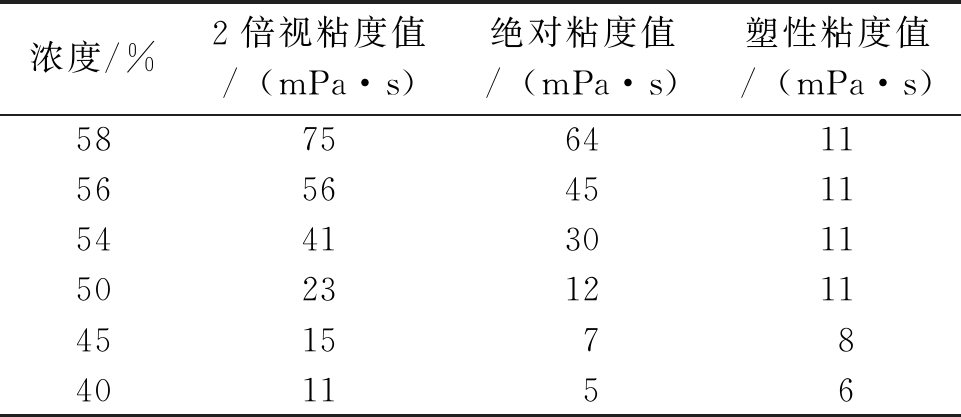

采用六速旋转粘度计分别测出转速在600、300 r/min的值,使用塑性粘度为转速600 r/min 时的读数减去转速300 r/min时的读数,作为料浆塑性粘度参考值。煤矸石充填料浆塑性粘度见表1。

表1 煤矸石充填料浆塑性粘度

浓度/%2倍视粘度值/(mPa·s)绝对粘度值/(mPa·s)塑性粘度值/(mPa·s)66N/AN/AN/A64260218426217515322601059213

续表1

浓度/%2倍视粘度值/(mPa·s)绝对粘度值/(mPa·s)塑性粘度值/(mPa·s)58756411565645115441301150231211451578401156

注:N/A表示料浆过稠不具有测试价值。

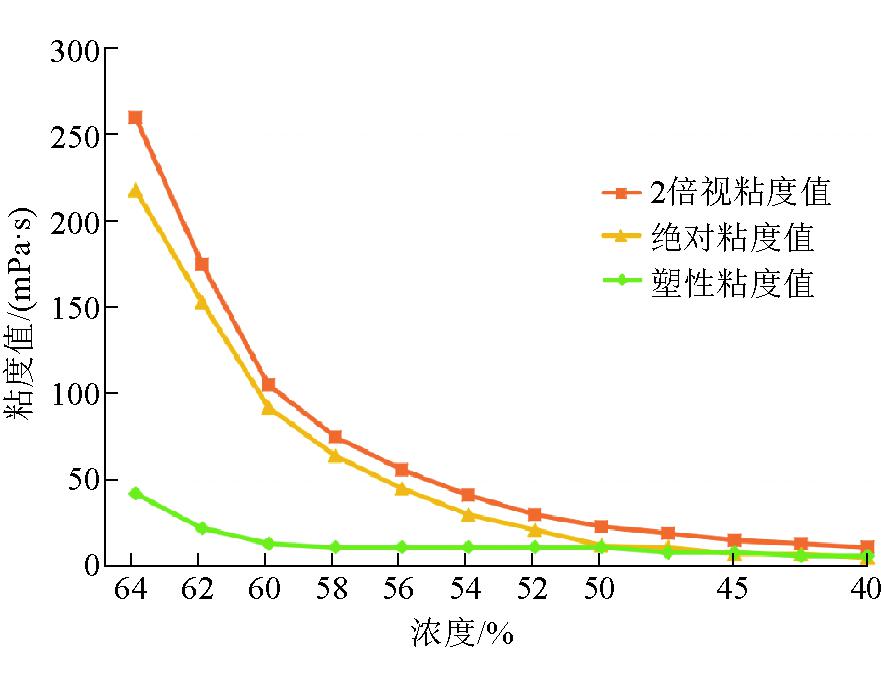

煤矸石充填料浆粘度值变化曲线如图3所示。

图3 煤矸石充填料浆粘度值变化曲线

根据送检样品的塑性粘度实验可知:当煤矸石充填料浆浓度高于66%时,浆体过稠不具备测试价值;当煤矸石充填料浆浓度由64%降为60%时,料浆塑性粘度值由42 mPa·s迅速降为13 mPa·s;当煤矸石充填料浆浓度为58%~50%时,塑性粘度值均为11 mPa·s,粘度较小且流动性好;当矸石充填料浆浓度低于50%时,粘度持续下降,流动性极好。

2.3 稳定沉降实验

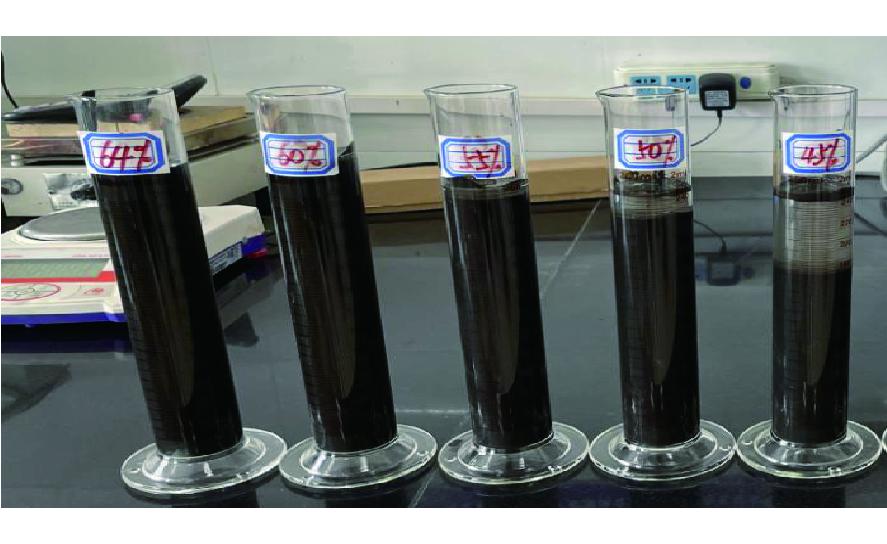

为了验证不同浓度煤矸石料浆的稳定性以及沉淀效果,在25 ℃的室温条件下分别配置浓度为64%、60%、55%、50%和45%的煤矸石充填料浆,料浆经10 min混合搅拌后静置2 h,观察静止沉降结果。稳定沉降实验如图4所示。

图4 稳定沉降实验

由图4可以看出,当浓度高于55%时,矸石充填料浆保持稳定,无沉降现象;当浓度为50%~55%时,矸石充填料浆出现少量沉降泌水现象;当浓度在50%以下时,矸石充填料浆在静止过程中出现离析分层现象。

2.4 煤矸石充填料浆浓度选择

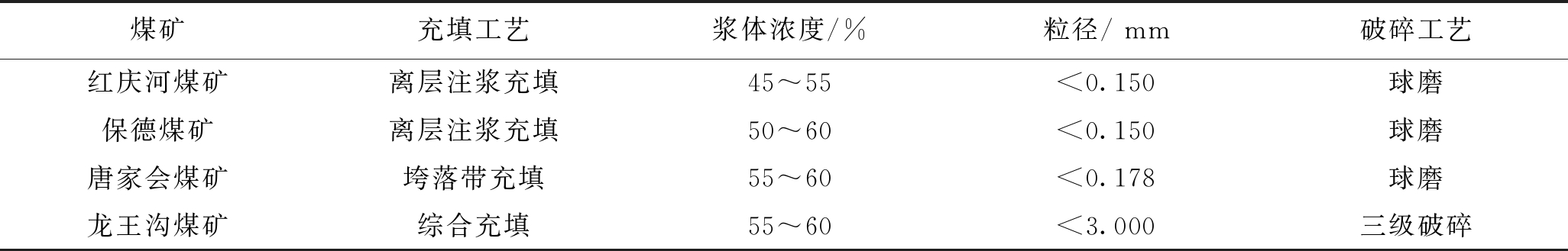

通过大颗粒煤矸石浆体材料流变特性试验测定分析可知,龙王沟煤矿煤矸石具备较好的制浆充填的前提条件,且当充填煤矸石料浆浓度为55%~60%时,料浆未产生粗细颗粒分离或大量泌水等不良现象,保水性能、流动性和稳定性均较好,具备大颗粒矸石浆体材料远距离高效输送的基础条件。调研国内目前运行煤矸石浆体材料项目后发现,大多数企业目前以球磨工艺为主,制浆颗粒一般小于1 mm,而龙王沟煤矿破碎工艺创新采用“鄂破+圆锥破+立轴破工艺”三级破碎工艺,将煤矸石料破碎至3 mm 细料制浆,其中1~3 mm占比不低于20%,实现了大颗粒、高浓度制浆充填,对比球磨成本降低50%以上。龙王沟煤矿与其他煤矿浆体对比见表2。

表2 龙王沟煤矿与其他煤矿浆体对比

煤矿充填工艺浆体浓度/%粒径/ mm破碎工艺红庆河煤矿离层注浆充填45~55<0.150球磨保德煤矿离层注浆充填50~60<0.150球磨唐家会煤矿垮落带充填55~60<0.178球磨龙王沟煤矿综合充填55~60<3.000三级破碎

3 特厚煤层综放开采采空区空间规律研究

龙王沟煤矿属于典型的“浅埋深、薄基岩”地质类型,工作面开采强度大,采放高度约23 m,采煤作业对地层影响极大,地面塌陷深度可达13 m,活跃期内地表最大下沉速度可达100 mm/d。活跃期时,垮落区沉降不充分、空间大,因此岩层破断对注浆管路损坏的风险加大;地表下沉至稳定期时,充填效率不高,因此需要对矸石浆液充填空间及时间进行科学合理的判定。

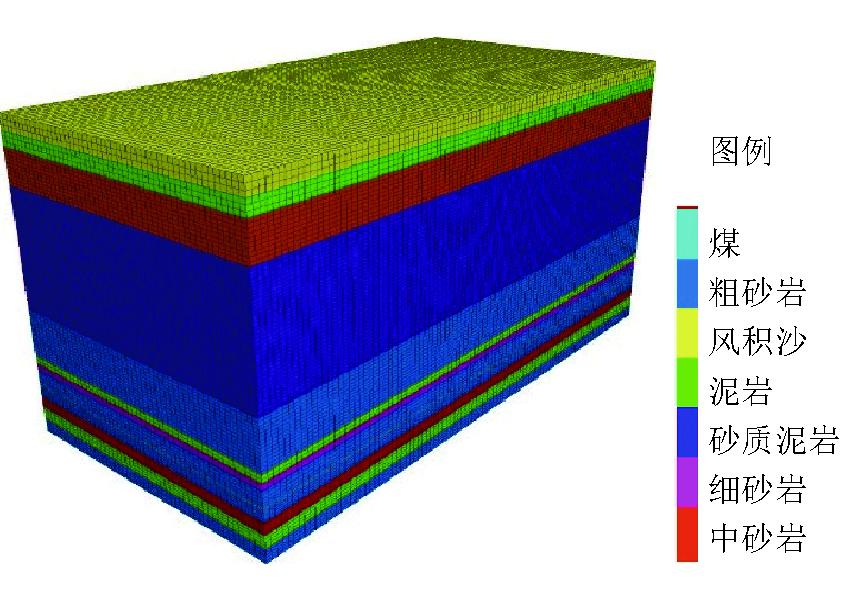

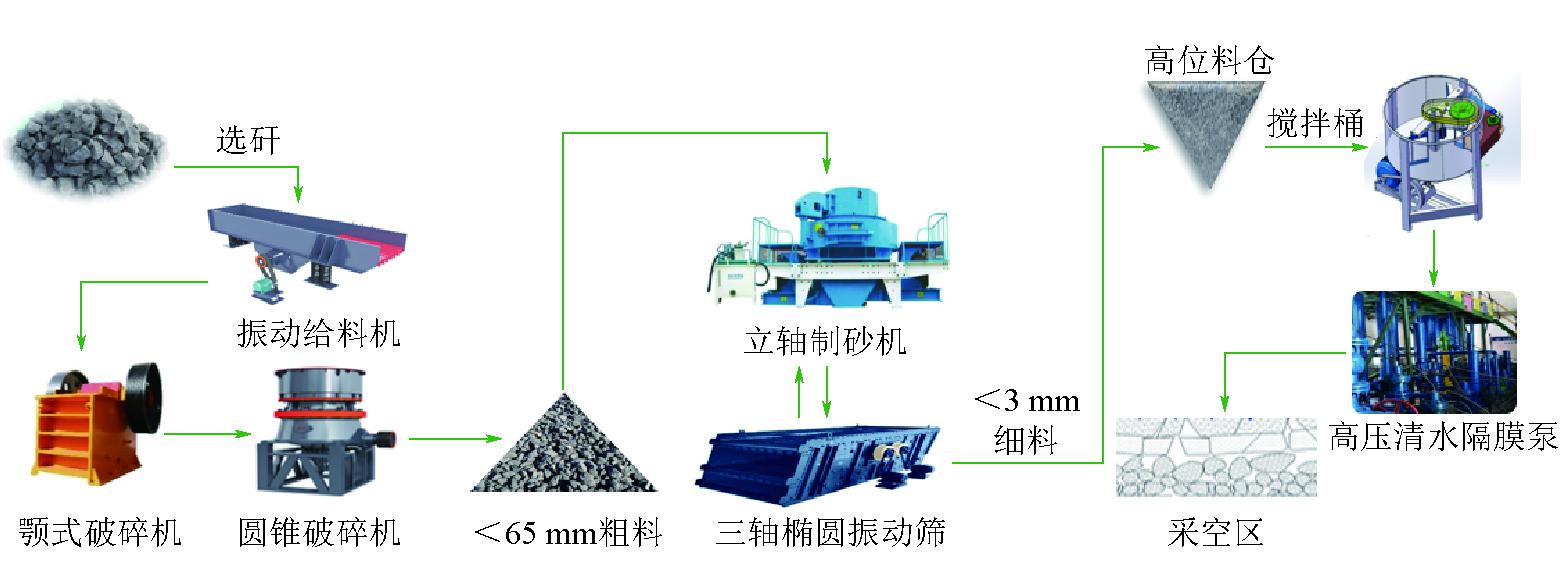

为进一步研究特厚煤层综放开采条件下岩层变形和位移变化,采用三维有限差分数值计算软件FLAC 3D进行计算,根据CAD计算模型图建立数值模拟计算模型如图5和图6所示。

图5 计算模型

图6 FLAC 3D数值计算模型

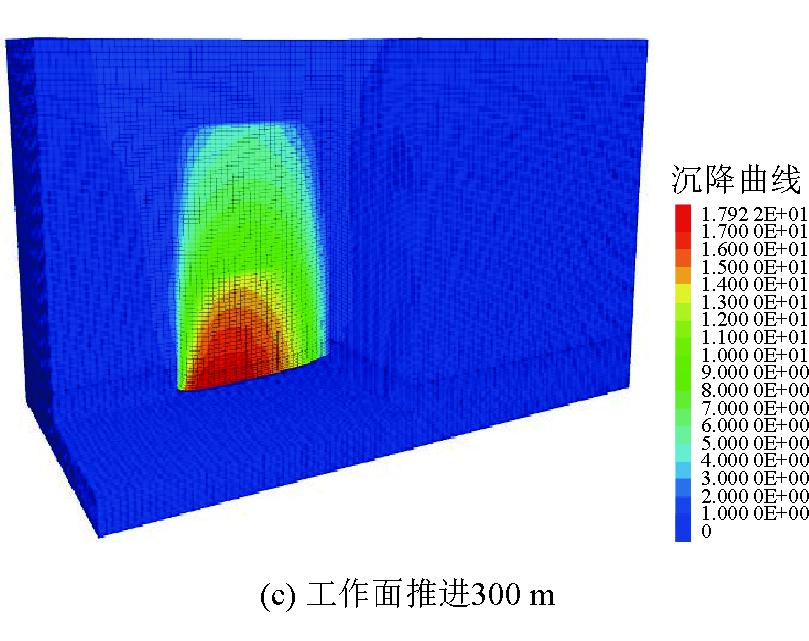

6号煤整层综放覆岩空间位移特征如图7所示。

图7 6号煤整层综放覆岩空间位移特征

由图7(a)可以看出,当工作面推进至100 m时,开采对覆岩变形破坏的影响较大,进而导致地表弯曲变形,并有继续增加的趋势。在工作面走向和工作面煤壁方向岩体位移均呈现明显的分区式发展,位移的变化是位移空间与作用力双重作用的结果,出现不同的位移区域主要是岩体受力不均,岩体走向(采空区)位移高度(影响范围)明显大于煤壁方向高度。

由图7(b)可以看出,当工作面推进至200 m时,岩体位移变形区影响至土层,地表的位移特征明显,达到4~5 m,地表沉陷以采空区上方大部分岩体的中整体下沉为主,表明此期间100~200 m采空区顶板活动处于活跃期。

由图7(c)可以看出,当工作面推进300 m时,岩体破坏程度加深(岩体破断或弯曲程度加深)给上覆岩体运动提供变形破坏空间增大,进而导致变形量以及地表(岩层)变形范围扩大,形成地表下沉盆地,最大下沉量可达12 m。

结合数值模拟和地表沉陷观测,工作面推进超过250 m后上覆岩层和地表变形进入稳定期,因此将钻孔及注浆工程选择在进入稳定期的地表沉陷区内施工。

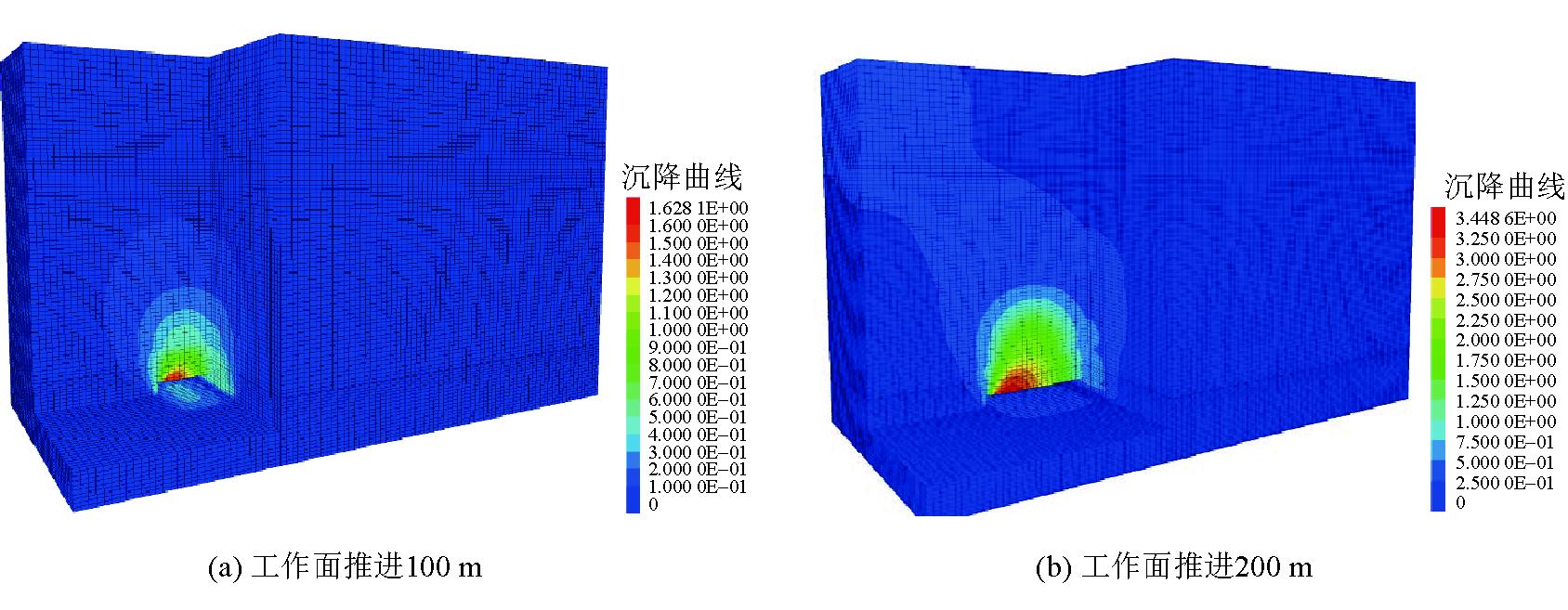

4 地面制浆及管道输送系统

经过选煤处理后的煤矸石经过带式输送机运输至颚式破碎机、圆锥破碎机初破至小于65 mm后,经带式输送机运输至三轴椭圆振动筛,低于3 mm的筛下物经带式输送机转运至高位料仓,高于3 mm的筛上物经带式输送机运输至立轴冲击式破碎机制砂后,再经带式输送机运输至三轴椭圆振动筛,进行循环筛分制砂。高位料仓矸石料经给料机、仓下带式输送机至搅拌桶制成55%~60%浓度浆体,经渣浆泵输送至高压清水隔膜泵,经注浆管路充填至井下注浆区。制浆工艺流程如图8所示。

图8 制浆工艺流程

5 矸石井下充填技术方案

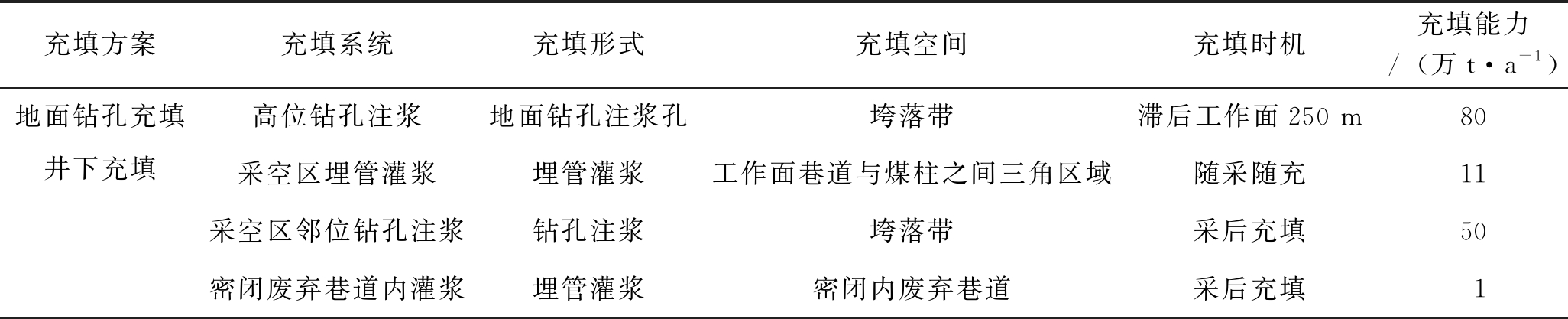

5.1 高位钻孔注浆充填

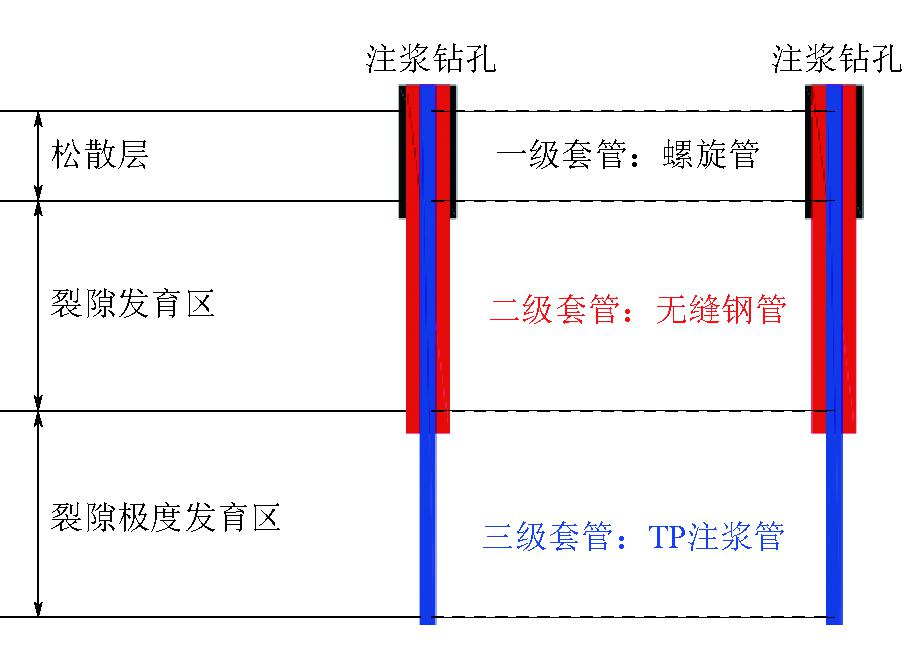

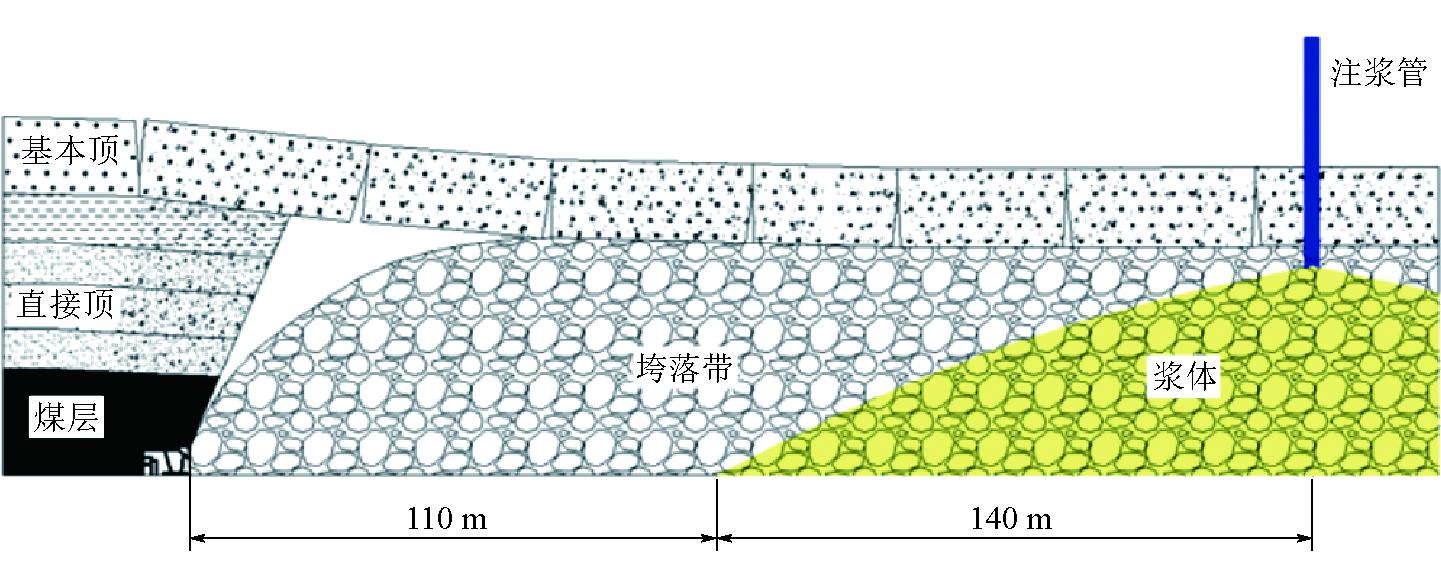

为准确对垮落带区域进行注浆充填,确保注浆钻孔能够有效进入到垮落带内,即确保终孔位置位于垮落带内,需确定龙王沟煤矿综放开采的覆岩垮落带高度。通过岩层碎胀法、经验公式法、关键层理论以及结合现场实际,龙王沟煤矿综放开采垮落带发育高度约为 61.27 m。为了保证注浆钻孔能进入垮落区,初步确定注浆钻孔需要钻进至煤层底板上方约50 m 的位置。当不考虑多孔重叠堆积作用及空间受限时,单孔注浆形成的浆体堆积形状保守按 20°的自流坡度堆积计算,浆体自流扩散半径为137.37 m。为了有效利用垮落带可充空间,增大浆体充填量,从采空区利用率及浆体堆积叠加效果方面考虑,使2个注浆钻孔充填的浆体能够有效叠加,最终设置合理的注浆钻孔排距为140 m。注浆钻孔结构示意如图9所示。

图9 注浆钻孔结构示意

根据笔者的分析研究确定了注浆钻孔的间排距,但在现场实际应用中,还需确定注浆钻孔滞后工作面的距离。对于正在回采的工作面,布置第1排注浆钻孔时,工作面的推进距离应大于主关键层的初次破断步距,且靠近工作面的第1排注浆钻孔应与工作面保持合适的安全距离,既能保证注浆钻孔打到采空区稳定区域,又能确保浆体不流入工作面,避免注浆充填对正常回采的影响。通过理论计算及现场实际测量,注浆钻孔滞后工作面的距离为250 m,此时介于地面剧烈下沉期和沉降衰退期之间,便于地面钻孔施工、地下空间相对充足,同时避免浆体流动对工作面回采的影响。高位注浆钻孔滞后工作面布置如图10所示。

图10 高位注浆钻孔滞后工作面布置

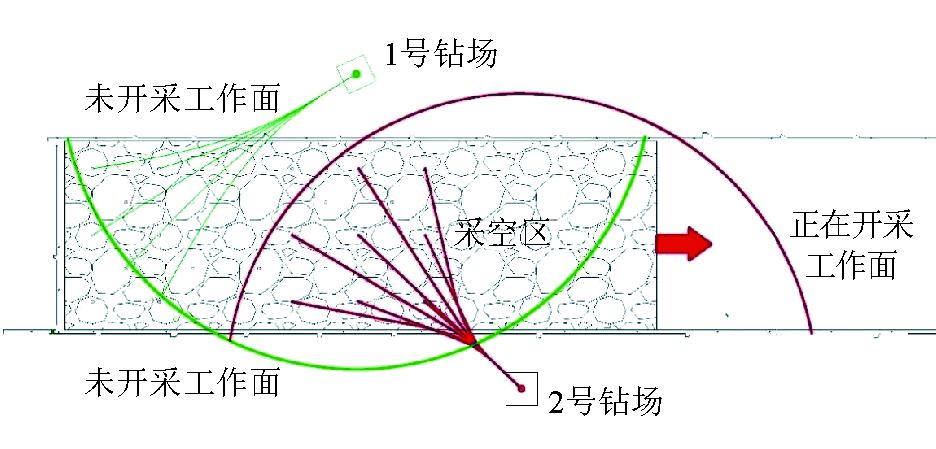

为减弱采动影响、地面塌陷对钻井场地的破坏和降低钻进施工难度,实践中使用定向钻技术,在未开采工作面上方地表设置钻场,通过定向钻技术找到设计注浆位置进行高压注浆,高位钻孔注浆充填系统的充填煤矸石能力约80万t/a。垮落带定向钻注浆示意如图11所示。

图11 垮落带定向钻注浆示意

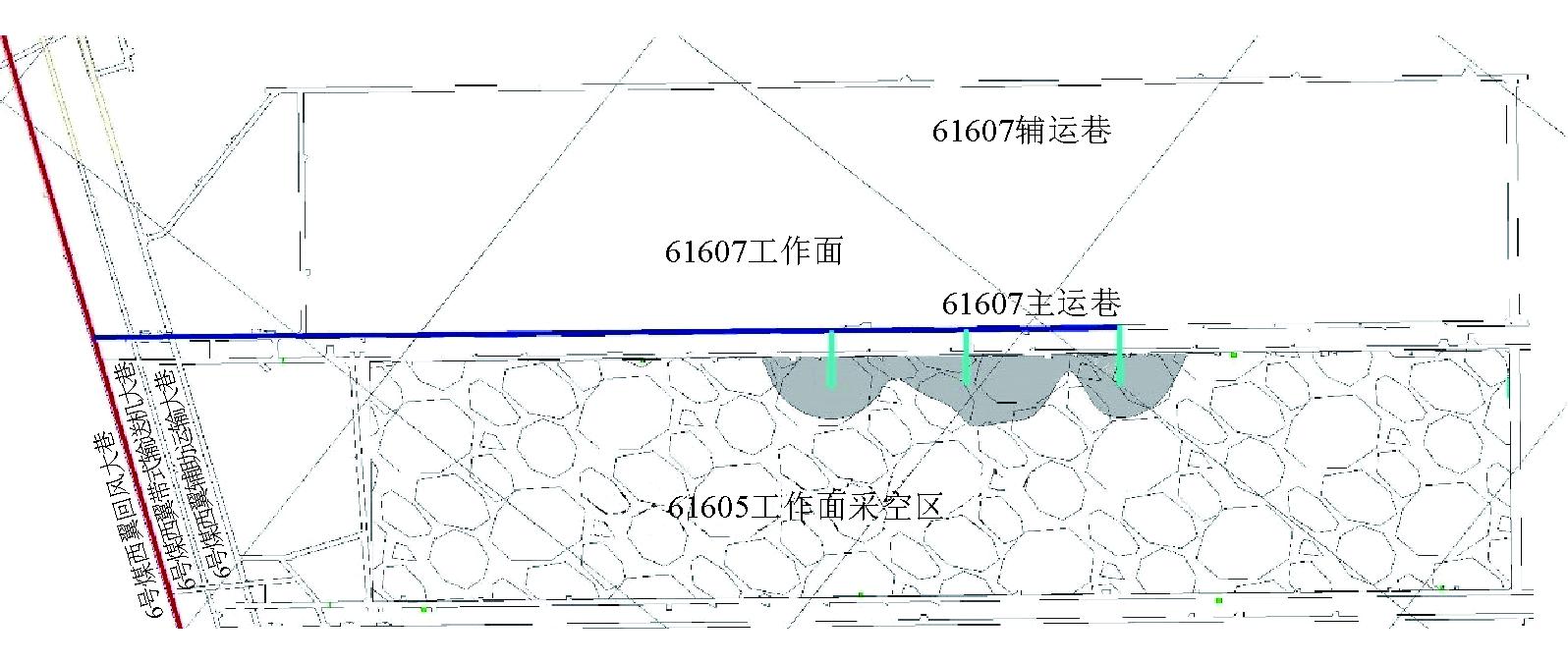

5.2 采空区埋管灌浆

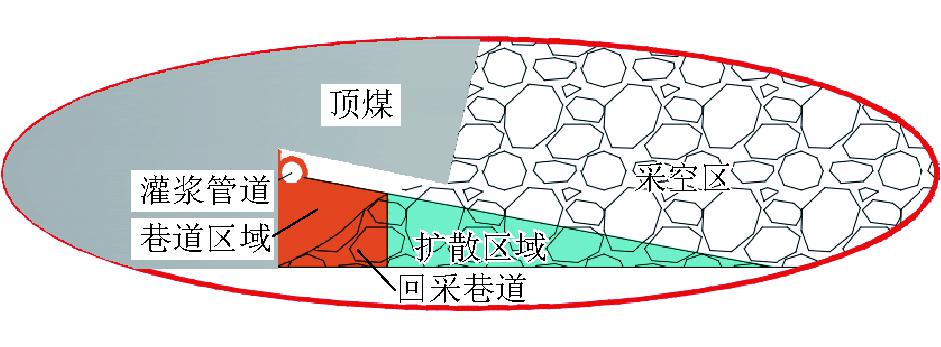

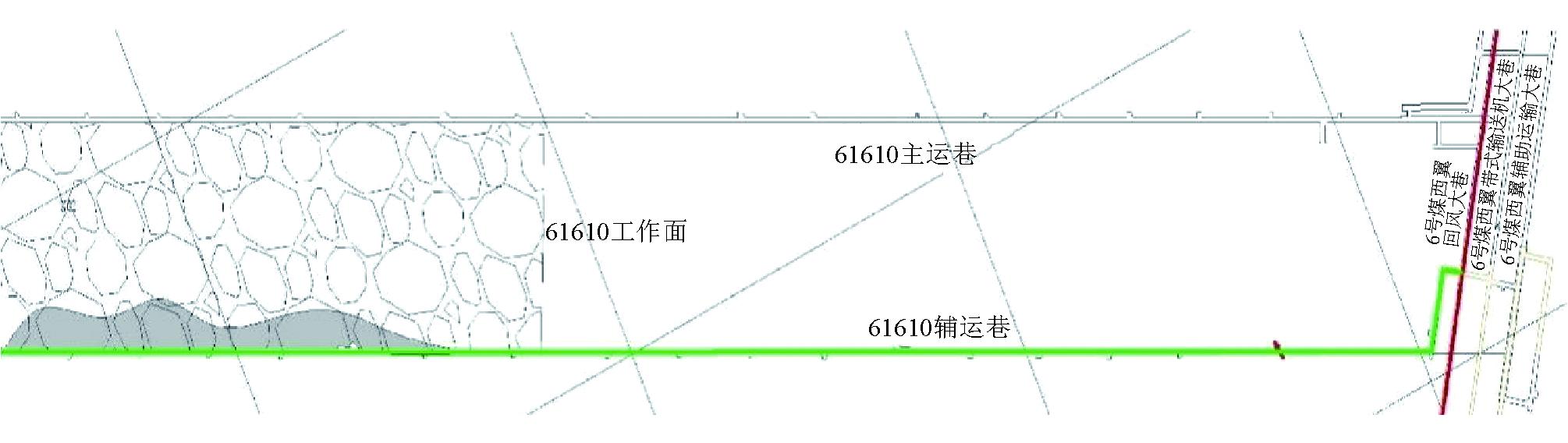

利用回采工作面垮塌区域与巷道煤柱形成的三角型空间区域,提出采空区埋管灌浆方案,利用工作面矸石注浆管道对滞后工作面的采空区进行灌浆充填。为了增加充填量并提高充填效果,在埋管充填的基础上进行优化,将注浆管路预先留设在巷道煤柱侧顶角位置,该处空间有巷道支护和煤柱支撑,遭受采空区顶板活动影响较小且变形量小。管路在此处空间遭受破坏的概率低且在巷道高点便于矸石浆体扩散,是埋管灌浆的理想位置。工作面埋管灌浆充填区域示意如图12所示。

图12 工作面埋管灌浆充填区域示意

图13 工作面埋管灌浆平面示意

综合考虑充填浆体扩散范围及综放面的周期来压步距,确保充填位置不处于顶板来压扰动范围,且利用垮落矸石阻隔充填浆液,结合现场施工注浆情况不断优化,最终选定在巷道内埋设2趟注浆管路,2趟管路交替断开并采用法兰联接,断开步距为周期来压步距20 m。采用采空区埋管灌浆充填方法实施注浆时,在浆液最大扩散半径的基础上留设15 m的安全隔离距离,在实际施工时,根据推进方向仰角的变化,注浆施工工作滞后工作面50~100 m,避免注浆工程对工作面正常生产造成的影响,当工作面出现浆液时立即减小注浆量或停止注浆,以免对工作面回采造成影响。按照20 h/d、61610工作面仰采浆液覆盖厚度0.5 m测算,可处理煤矸石360 t/d,全年可处理煤矸石约11万t。

5.3 采空区邻位钻孔注浆

煤层采动后,在垮落带中破断裂隙十分发育,随着采面推进,垮落带范围内的岩石破裂后表现为不规则状垮落且孔隙率较大,适合注浆充填。在设计邻巷钻孔的布置层位时,将终孔位置选定在垮落带空间,同时综合考虑采空区孔隙率及施工便捷性,确定将注浆口的位置布置在采空区低应力区即高孔隙率区域,以保证注浆的效果和能力。

经过现场实践,最终优化方案如下:钻孔长度为55.8 m,水平面夹角为55°,垂直煤柱施工,终孔高度为50 m,钻孔孔径Φ178 mm,全孔采用Φ150 mm的保护套管用于隔离采空区垮落矸石,下套管后钻孔尾端进行注水泥浆固管,注浆管末连接长度为3 m注浆花管增加洒浆范围。工作面邻巷注浆钻孔平面布置如图14所示,邻位注浆充填浆体扩散模型如图15所示。

图14 工作面邻巷注浆钻孔平面布置

图15 邻位注浆充填浆体扩散模型

根据61605工作面的垮落带计算高度,充填浆料在采空区内的最大堆积高度为50 m,形成的堆积体大致为楔形结构。采空区邻位钻孔注浆充填系统的最大注浆能力约为80万t/a,充填煤矸石能力为50万t/a。

5.4 密闭内废弃巷道灌浆充填

工作面回采结束封闭后,回撤通道至密闭墙位置存在大量的废弃巷道空间,在采空区封闭前将注浆管路提前预埋,密闭向采空区灌浆充填。目前龙王沟煤矿61617、61605工作面密闭内空间可利用注浆充填,每个工作面废弃巷道空间5 000 m3,可处理矸石约1万t。

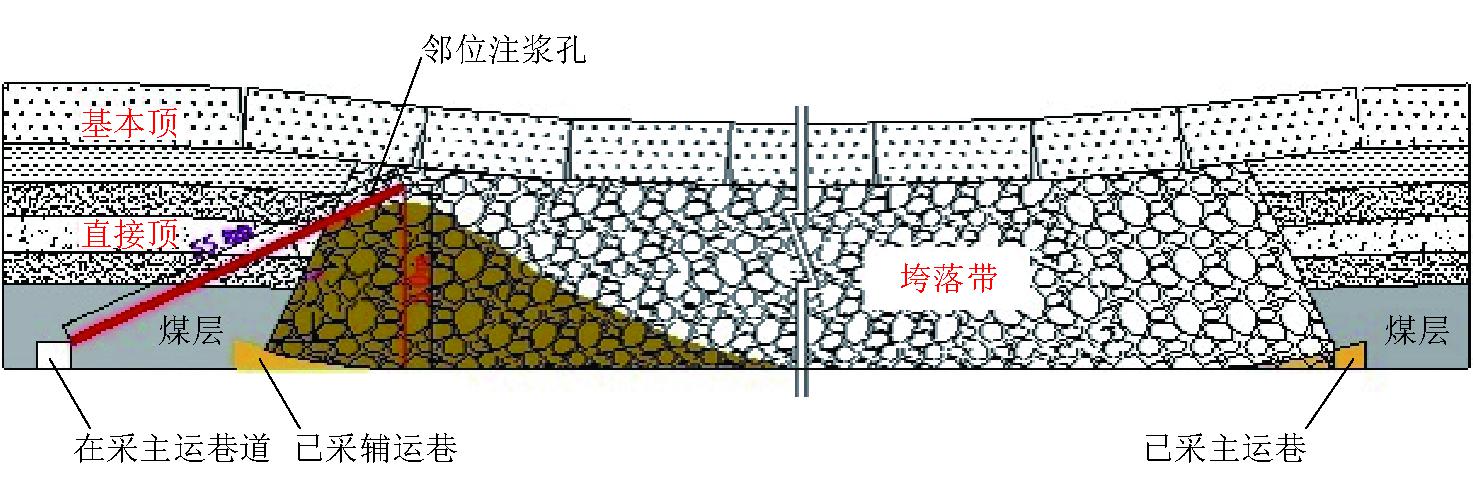

矸石浆液井上下充填时空衔接及能力见表3。充填系统由破碎筛分系统、搅拌制浆系统、高压泵送系统及采空区充填系统组成,地面制浆、管道输送及井下充填模式综合示意如图16所示。

表3 矸石浆液井上下充填时空衔接及能力

充填方案充填系统充填形式充填空间充填时机充填能力/(万t·a-1)地面钻孔充填高位钻孔注浆地面钻孔注浆孔垮落带滞后工作面250 m80井下充填采空区埋管灌浆埋管灌浆工作面巷道与煤柱之间三角区域随采随充11采空区邻位钻孔注浆钻孔注浆垮落带采后充填50密闭废弃巷道内灌浆埋管灌浆密闭内废弃巷道采后充填1

图16 地面制浆、管道输送及井下充填模式综合示意

6 产业化前景探讨

(1)优化充填原料,拓宽材料来源。现阶段充填技术应用中将煤矸石作为注浆材料,后期可以研究将建筑垃圾破碎并无害化处理后,研磨配制成浆液进行充填注浆,既可以有效解决城市建筑垃圾对环境的破坏,又符合我国绿色发展理念。

(2)拓展思路,为煤电联营提质增效。目前煤炭、电力企业联营成为趋势,且随着环保力度的加大,西部地区火电产生的粉煤灰地面存放也将成为环保治理的重点,如在西部煤矿推广矸石注浆充填技术,还可以将粉煤灰加入到矸石浆液中进行井下充填,同样可以缓解火电粉煤灰处理的压力,且粉煤灰作为很好的润滑剂,有助于整个充填系统运营维护,煤电联营的优势将更好的体现。

7 结语

龙王沟煤矿矸石充填项目的建设,推动了该矿“低碳化”开采进程,有效避免了因煤矸石第三方处置综合利用带来的生态环境保护风险,在无害化处理煤矸石的同时,也减轻了因地表沉陷造成的一系列生态环境问题,实现了煤炭资源开发与生态环境保护的协同发展,为煤矸石处置开辟了新思路,提供了新方法,具有广阔的应用前景。

[1] 牛宝玉.矿井矸石零排放绿色开采技术探讨[J].中国煤炭,2021,47(3):49-52.

[2] 顾成,李宇. 煤基固废物综合利用研究进展[J]. 煤炭与化工,2020,43(9):98-101,106.

[3] 张吉雄,张强,巨峰,等.深部煤炭资源采选充绿色化开采理论与技术[J].煤炭学报,2018,43(2):377-389.

[4] 高云飞,王义,王国青,等. “双碳”目标下煤炭企业绿色矿山建设路径探究[J].中国煤炭,2022,48(1):16-20.

[5] 孙箐彬,亓梦茹. 煤矸石注浆综合处置技术研究与应用[J]. 中国煤炭,2022,48(11):81-97.

[6] 张强,熊大鹤. 煤矸石排放及资源化利用对策[J]. 煤炭技术,2014,33(4): 268-270.

[7] 古文哲,朱磊,刘治成,等.煤矿固体废弃物流态化浆体充填技术[J].煤炭科学技术,2021,49(3):83-90.

[8] 许家林,轩大洋,朱卫兵,等.部分充填采煤技术的研究与实践[J].煤炭学报,2015,40(6):1303-1312.

[9] 张亮,许家林,轩大洋,等.覆岩隔离注浆充填浆体压缩特性实验与应用[J].煤炭学报,2017,42(5):1117-1122.

[10] 包志远.矸石充填开采技术在煤矿应用与技术研究[J].山东科学技术,2016(12):35-36,38.

Research and application of gangue grouting and filling technology in fully mechanized caving mining

移动扫码阅读

- 相关推荐