基于ZOA-CNN-GRU模型的煤层底板突水等级预测

时间:2024-08-20 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

基于ZOA-CNN-GRU模型的煤层底板突水等级预测

0 引言

煤炭作为我国重要的战略能源,在目前能源结构组成的大环境下,依然将在很长一段时间内担任能源结构的主要组成部分[1]。随着我国煤炭资源开采范围不断增大,煤层底板突水问题日益严重,对煤矿的安全生产造成了严重威胁[2-4]。煤层底板突水事故往往具有突发性、规模大、危害严重等特点。因此,准确预测煤层底板突水及突水等级,有利于及时提出科学的预防措施[5]。

国外学者为了预测矿井突水已提出了底板突水的安全水头[6]、相对隔水层[7]等概念。经过长期的理论探索和实践积累,越来越多的研究方法被应用到矿井突水的预测中,孙继平等[8]通过分析矿井水灾视频图像,提出了矿井水灾识别方法;温廷新等[9]建立PCA Fuzzy RF模型用于煤层底板突水预测;秋兴国等[10]通过采用主成分分析法提取关键特征,建立PCA-CRHJ模型用于矿井突水水源判别。目前预测煤层底板突水的方法主要有突水系数法[11]、“下三带”理论[12]、模糊证据理论法[13]、三图法[14]等。上述方法各有特点,但影响矿井水害发生的因素复杂,随着开采的进行,权重也会发生改变,相互间具有复杂的非线性动力学关系[15]。目前,很难找到一种适用于各类矿井的突水预测方法。因此,采用新的研究方法预测矿井突水,为矿井突水预测提供新的思路具有非常重要的现实意义。

针对卷积神经网络-门控循环单元(CNN-GRU)组合模型存在预测精度低和运行效率慢等问题,本文在进行煤层底板突水等级预测时引入斑马优化算法确定CNN-GRU组合模型的关键参数,建立ZOA-CNN-GRU神经网络煤层底板突水等级预测模型,对比分析CNN-GRU组合网络模型和GRU模型,评估本文提出的模型性能。

1 ZOA-CNN-GRU煤层底板突水预测方法的提出

1.1 基于ZOA算法的超参数选取方法

斑马优化算法(Zebra Optimization Algorithm,ZOA)由Eva Trojovská等[16]于2022年提出,其通过模仿斑马种群的觅食和对捕食者攻击的防御行为建立模型。斑马优化算法包括2个阶段:觅食阶段和针对捕食者的防御阶段。

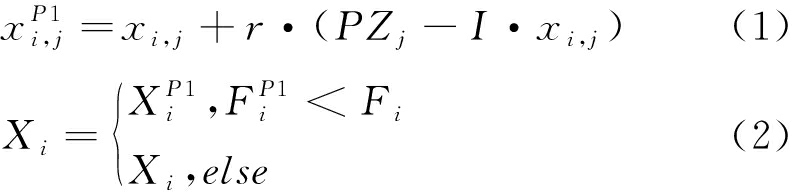

(1)阶段1:觅食阶段。在第一阶段种群成员的更新是基于模拟斑马觅食时的行为。在斑马种群中,存在一种先锋斑马叫做平原斑马,其通过吞食高度较高和营养较少的草,为其他需要较矮和营养较多的个体提供了条件。在ZOA 中,种群中最好的成员被认为是先锋斑马,它会将种群中的其他成员引向它所在的搜索位置。其位置更新见式(1)和式(2):

式中:P1——觅食阶段;

xi,j——个体值;

Xi——第i个斑马在第一阶段的新位置;

Fi——目标函数值;

r——[0,1]之间的随机数;

I——[1,2]之间的随机数;

PZj——先锋斑马位置。

(2)阶段2:针对捕食者的防御阶段。在ZOA设计中,假设斑马受到不同体型的捕食者袭击的概率相同,斑马受到大型捕食者袭击时采用应对策略在式(3)用S1数学建模,受到小型捕食者袭击时在式(3)用S2数学建模。在更新斑马的位置时,如果斑马的新位置对于目标函数具有更好的值,则该新位置被接受。位置更新见式(4):

式中:P2——针对捕食者的防御阶段;

Yi——第i个斑马在第二阶段的位置;

R——常数,取0.01;

t——迭代次数;

T——最大迭代次数;

Ps——斑马选取S1和S2的概率,在区间[0,1]中随机生成;

AZj——被攻击斑马位置。

1.2 基于CNN的煤层底板突水特征提取

受水压、煤层底板岩层构造和含水层等多种复杂因素耦合的作用,煤层底板突水非线性动力系统特性非常复杂[17]。煤层底板突水与影响因素之间具有一定的空间相关性,传统的机器学习方法复杂且主观,可能导致原始特征的遗漏或破坏,而深度学习网络中的卷积神经网络(以下简称“CNN”)可以对整体结构上的数据进行自主学习,对其进行提取,有效地解决了这一问题。利用卷积核对数据局部模态进行描述,可以有效提取煤层底板突水多因素序列时空特征;利用反向梯度传递算法,对各卷积核进行参数选择,以达到图像特征的自动提取。同时,通过共享卷积核的权值,在一定程度上减少计算量。

本文利用CNN网络对煤层底板突水的整体特征进行提取,为了平衡计算效率和序列信息的完整性,采用二维卷积的方法。假设输入数据为X,卷积核为K,偏置为B,输出数据为Y,卷积操作的数学公式见式(5):

Y=∑∑X·K+B

(5)

式中:Y——输出数据;

X——输入数据;

K——卷积核对应位置的元素;

B——偏置。

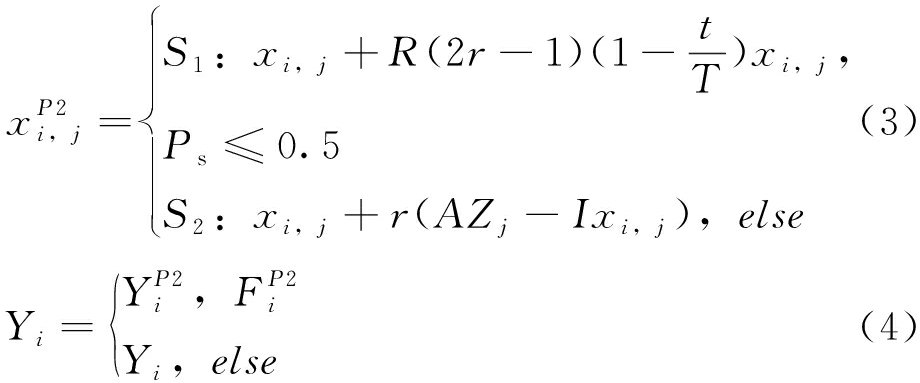

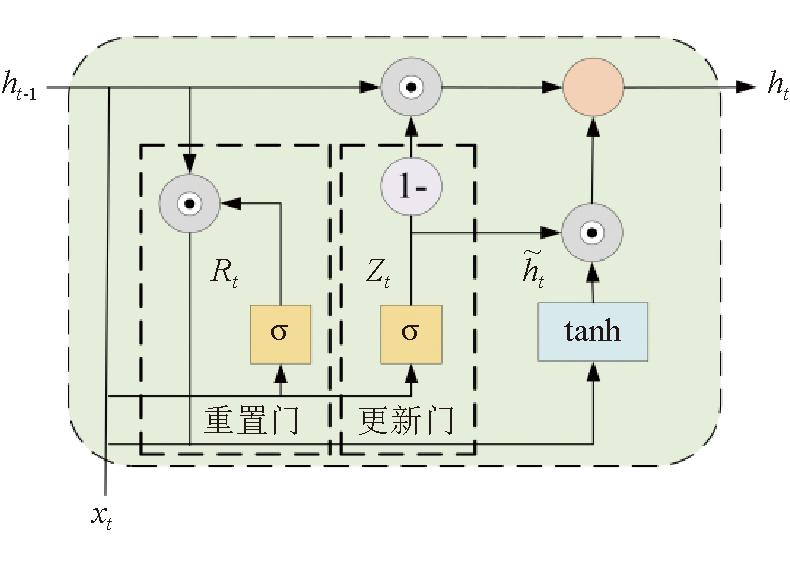

卷积前与卷积后的特征图尺寸对应关系见式(6)和式(7):

式中:W前、W后——卷积前、后特征宽度;

H前、H后——卷积前、后特征高度;

K1——卷积核大小;

S——步长;

P——填充圈数。

为加快网络学习周期,对数据进行非线性拟合,同时为了降低网络过拟合情况的发生和降低梯度消失的问题,采用ReLu层作为CNN网络的激活函数,具体见式(8):

(8)

式中:x——输入值;

ReLu——输出值。

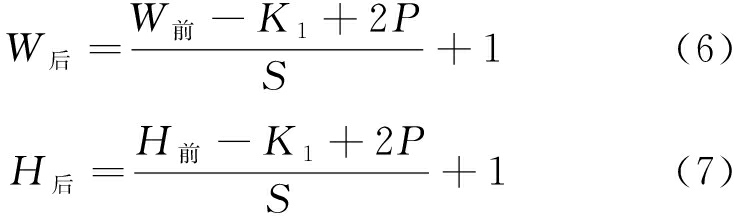

1.3 基于GRU的煤层底板突水特征提取

在传统的神经网络中,各层神经节点间并没有任何关联,因此不能有效解决时序问题。长短期记忆网络(以下简称“LSTM”)是一种在处理时序问题方面表现突出的神经网络模型,与传统神经网络相比它能够记忆和利用过去的信息,这使得LSTM非常适合应对时间序列、语言模型等具有时序性质的任务[18]。门控循环单元(GRU)是一种简化的循环神经网络,具有更简单的结构,与 LSTM神经网络不同,GRU模型中只有更新门Zt和重置门Rt[19]。大多情况下,GRU神经网络在保持计算速率更快、拟合效果更好的情况下依然和LSTM神经网络有相同的预测效果。GRU神经网络内部结构如图1所示。

图1 GRU内部结构

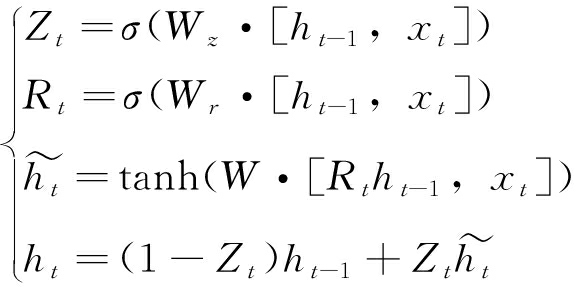

煤层底板突水是一种由多种因素复合叠加而成的非线性动态过程,涉及地质条件、开采工艺、水文地质条件等诸多因素。本文利用 GRU 深度学习网络提取煤层底板突水非线性动力系统的特征。经过 CNN 处理的序列形成高维张量,展平后变为一维序列输入 GRU。GRU 循环处理后,输出不同时刻的特征张量。GRU神经网络隐藏层的计算见式(9):

(9)

式中:Zt——更新门;

Wz——更新门权重矩阵;

xt——t时刻输入信息;

σ——sigmoid函数;

Rt——重置门;

Wt——重置门权重矩阵;

W——权重矩阵;

ht-1—— t-1刻的隐藏状态;

![]() 候选隐藏状态;

候选隐藏状态;

tanh——双贡正切函数;

ht——传递到下一时刻的隐藏状态。

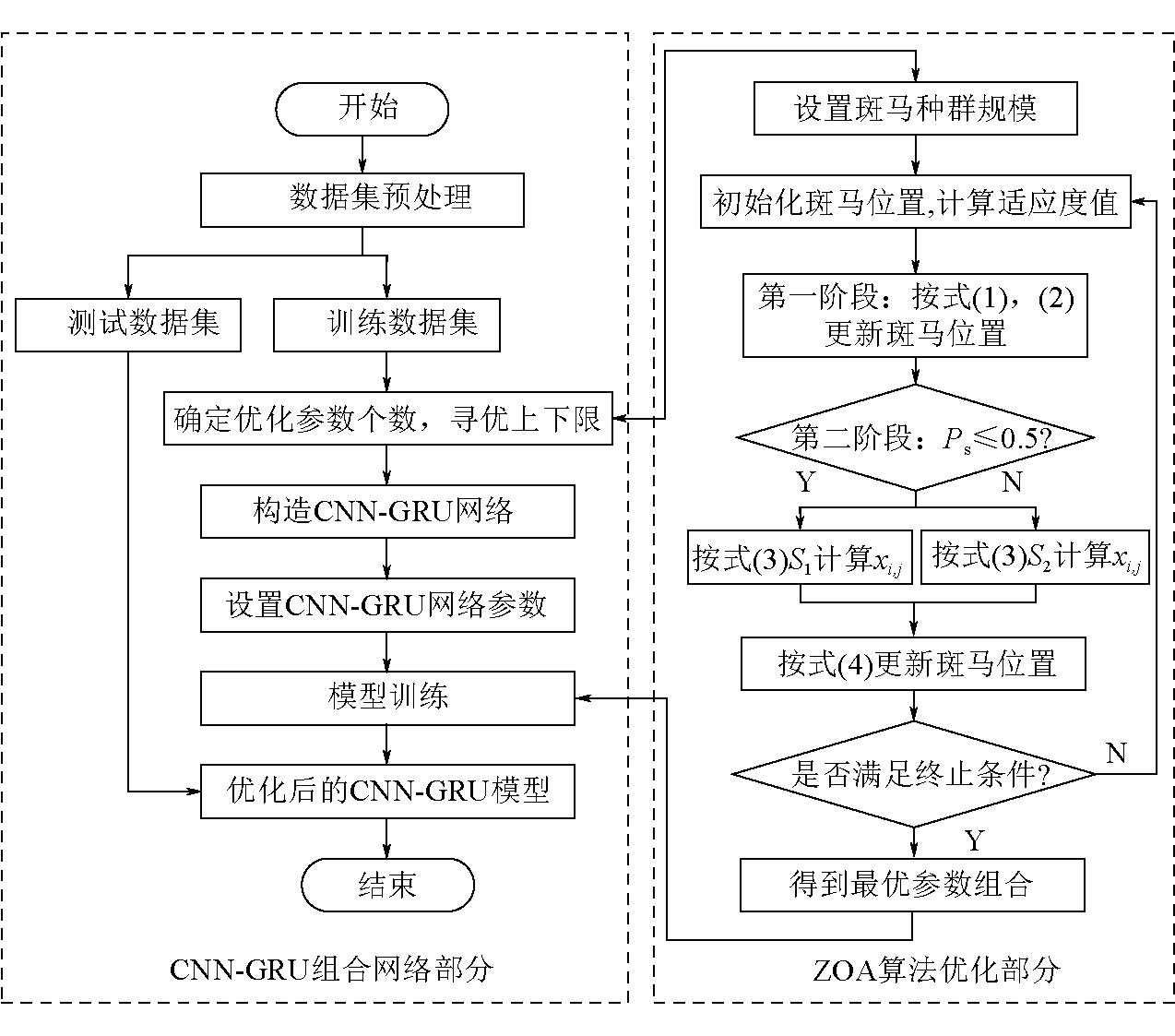

1.4 ZOA-CNN-GRU模型的建立

参数的选择对于神经网络的性能和训练过程的稳定性都有重要影响,而确定合理的参数往往需要进行大量的实验。为了减少工作量,解决参数设置的不合理造成局部最优解问题和提升模型运行效率,引入斑马优化算法对CNN-GRU组合网络的学习率、卷积核大小和GRU神经元个数进行优化,建立ZOA-CNN-GRU神经网络模型。ZOA-CNN-GRU算法流程如图2所示。

图2 ZOA-CNN-GRU模型流程

ZOA-CNN-GRU算法具体步骤如下。

(1)步骤1,确定煤层底板突水影响因素,通过归一化操作解决原始数据存在不同量纲以及各项数据存在较大差值影响模型预测精度的问题。

(2)步骤2,初始化ZOA参数。设置优化参数个数和参数范围、最大迭代次数、种群规模。

(3)步骤3,更新斑马位置。通过式(1)和式(2)更新斑马种群觅食阶段个体最佳位置,然后利用式(3)确定斑马种群应对捕食者的防御策略,若PS≤0.5,斑马选取S1模式应对捕食者,反之采用S2,随后通过式(4)更新斑马针对捕食者的防御阶段个体最佳位置。

(4)步骤4,判定是否达到模型设置终止条件,若否则重复步骤2,若是则输出最优参数组合,然后将通过ZOA算法得到的最优参数组合带入CNN-GRU神经网络模型进行煤层底板突水等级预测。

2 实例分析

2.1 研究区概况及特征选择

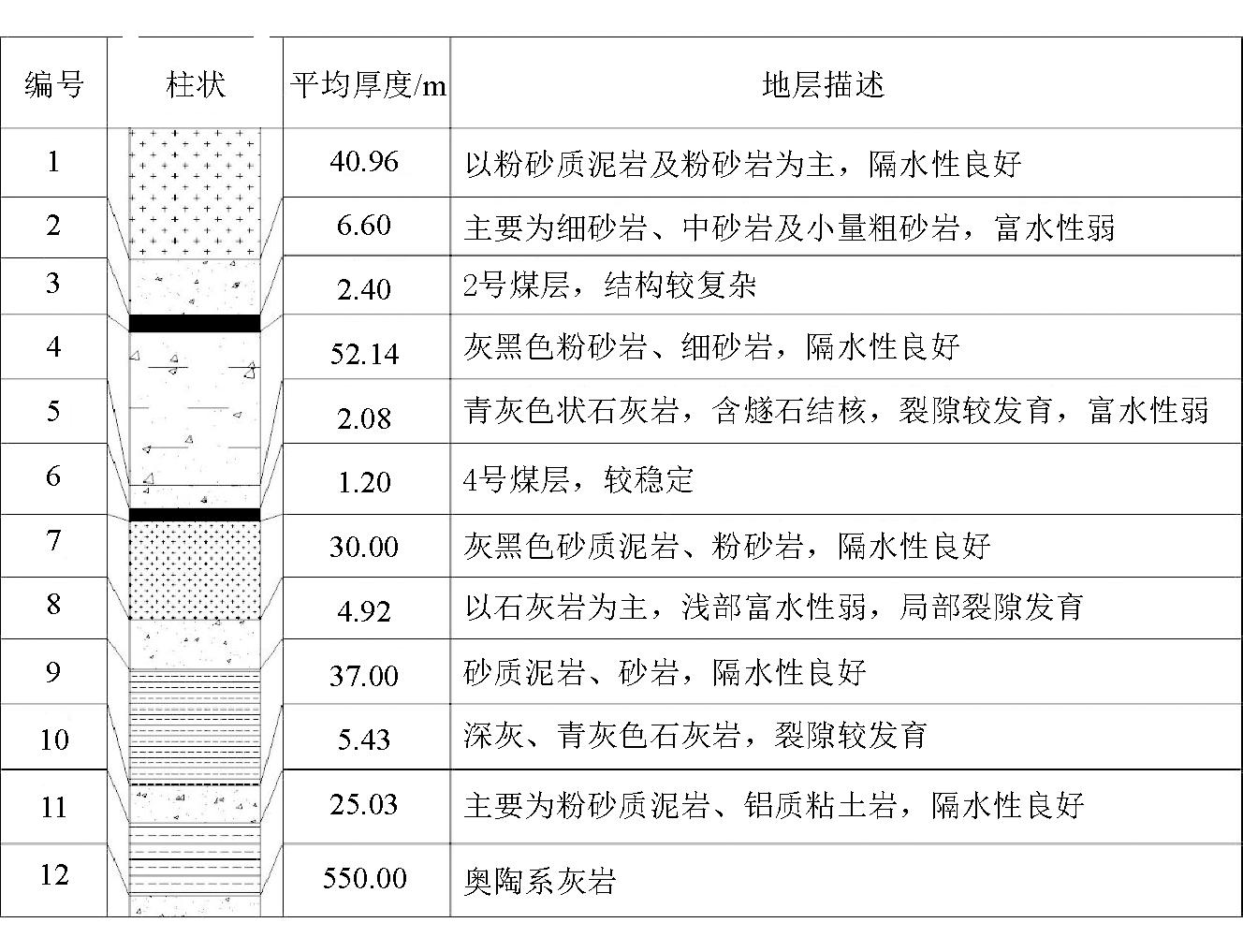

为测试建立的煤层底板突水预测方法的可行性和优越性,以邯郸九龙矿区15449S综采工作面的底板突水监测数据为例,开展煤层底板突水等级预测试验研究。矿井含(隔)水层相对位置如图3所示。

图3 矿井含(隔)水层相对位置关系

15449S综采工作面地面标高+115~+130 m,井下标高-820~-890 m,主采九龙矿北翼4号煤层。4号煤层分布比较稳定,上巷道煤厚度1.0~1.4 m,开切眼煤厚度1.0~1.1 m,下巷道煤厚度1.0~1.4 m,煤层倾角16°~20°。工作面布置范围内无封孔不良钻孔,不存在老空水。

矿区开采过程中,煤层底板突水现象的发生是有一个发展阶段的,是多个因素复合叠加的非线性动态过程[20]。造成煤层底板突水事故发生的各影响因素之间有着密切的联系,其中水文地质条件、矿井地质构造是导致煤层底板突水最重要的因素。

(1)水文地质条件。含水层水压是煤层底板突水的主要动力来源,水压越高,煤层底板突水的规模和强度就越大。影响该综采工作面开采的含水层主要为灰岩含水层,其中大青灰岩含水层裂隙较发育,富水性极不均匀,局部富水性较强,且接受奥灰水补给,单孔涌水量为0~200 m3/h。隔水层具有较低的渗透性,可以有效地阻挡水流的渗透,从而防止煤层底板突水。该综采工作面与山伏青灰岩含水层间的隔水层厚度在30 m左右,岩性主要为灰黑色砂质泥岩和粉砂岩,隔水性能良好;山伏青灰岩含水层与大青灰岩含水层之间隔水层厚度在37 m左右,岩性主要为灰黑色砂质泥岩、粉砂岩和细砂岩,隔水性能良好。

(2)地质构造。矿井的地质构造和矿井底板突水关系密切,地质构造对煤层底板突水的影响主要表现在:构造裂隙发育程度决定了底板突水的可能性和突水量的大小;构造裂隙与煤层底板的交汇处是底板突水的主要通道;构造裂隙的充填物和构造裂隙的活动性决定了底板突水的时间和突水量。根据工作面地质探查资料可知,工作面掘进巷道的断层为小断层,落差范围0.2~0.8 m,通过底板验证孔进一步钻探验证,钻孔探查范围内揭露的层位均正常,未发现隐伏构造。

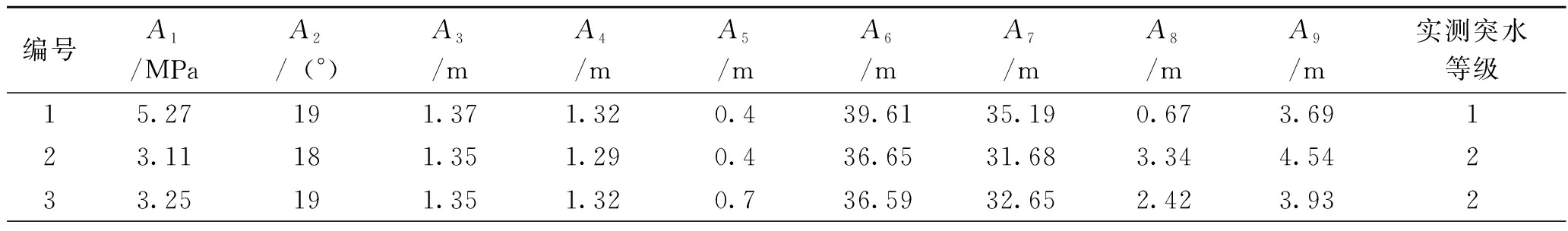

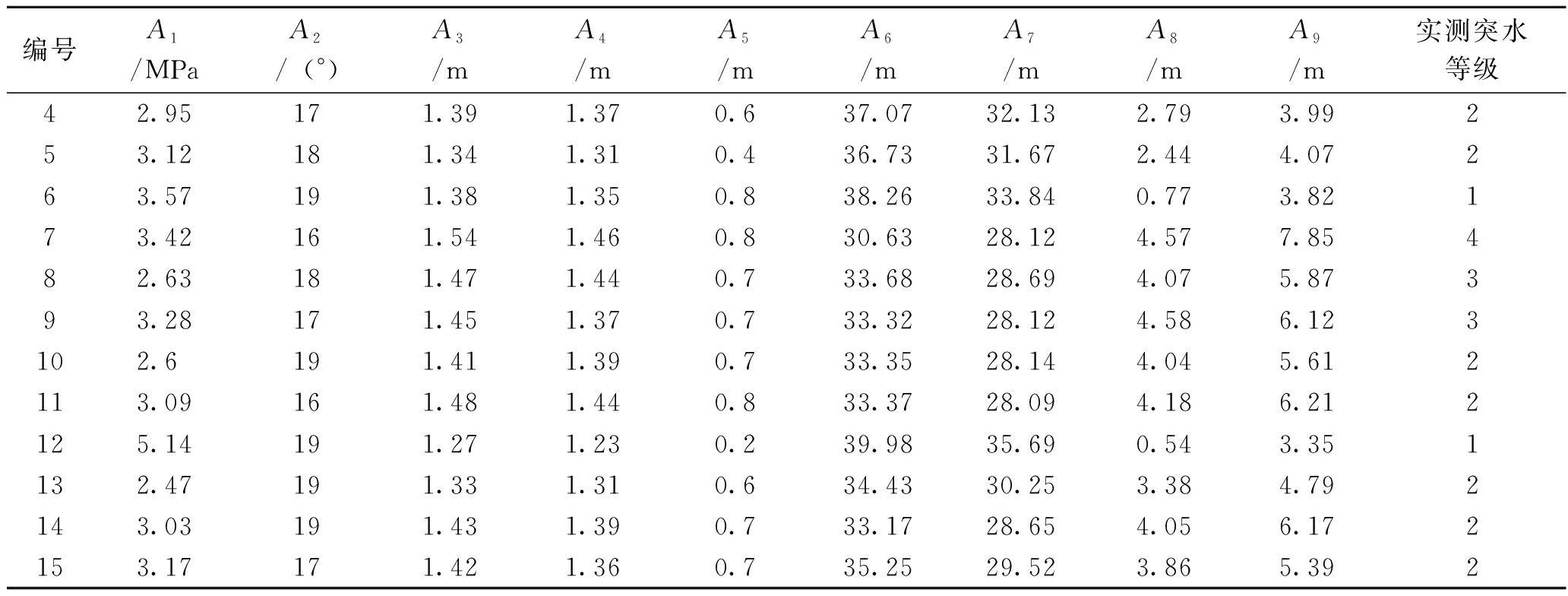

本文以地质构造和水文地质等资料为基础,结合矿区现场实际研究情况,选取水压(A1)、煤层倾角(A2)、煤层厚度(A3)、采高(A4)、断层落差(A5)、山伏青灰岩含水层与大青灰岩含水层之间隔水层厚度(A6)、山伏青灰岩含水层与煤层之间隔水层厚度(A7)、山伏青灰岩含水层厚度(A8)和大青灰岩含水层厚度(A9)作为本次研究的底板突水影响因素。部分影响因素数据见表1。

表1 部分影响因素数据

编号A1/MPaA2/(°)A3/mA4/mA5/mA6/mA7/mA8/mA9/m实测突水等级15.27191.371.320.439.6135.190.673.69123.11181.351.290.436.6531.683.344.54233.25191.351.320.736.5932.652.423.932

续表1

编号A1/MPaA2/(°)A3/mA4/mA5/mA6/mA7/mA8/mA9/m实测突水等级42.95171.391.370.637.0732.132.793.99253.12181.341.310.436.7331.672.444.07263.57191.381.350.838.2633.840.773.82173.42161.541.460.830.6328.124.577.85482.63181.471.440.733.6828.694.075.87393.28171.451.370.733.3228.124.586.123102.6191.411.390.733.3528.144.045.612113.09161.481.440.833.3728.094.186.212125.14191.271.230.239.9835.690.543.351132.47191.331.310.634.4330.253.384.792143.03191.431.390.733.1728.654.056.172153.17171.421.360.735.2529.523.865.392

煤矿突水等级划分依据国家煤矿安全监察局制定的《煤矿防治水细则》分为4个等级:简单(1级),突水量≤60 m3/h;中等(2级),60 m3/h <突水量≤600 m 3/h;复杂(3级),600 m 3/h <突水量≤1 800 m 3/h;极复杂(4级),突水量>1 800 m 3/h。

2.2 数据预处理

在进行底板突水预测时,为避免影响因素各项数据间采用的量纲不同、类型不同和存在较大的绝对值差值对模型预测性能造成影响,采用MATLAB中的mapminmax函数对突水数据归一化处理,将输入数据的范围映射到[-1,1]之间,转换公式见式(10):

(10)

式中:x——归一化前的数据;

y——归一化后的数据

xmax、xmin——归一化前数据的最大值和最小值;

ymax、ymin——设定归一化后的最大值和最小值。

2.3 预测精度评估指标

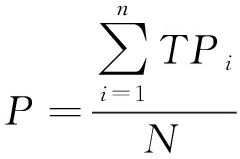

为更加直观地显示模型预测性能,选取模型预测准确率作为构建预测模型与对比模型的评价指标,模型预测准确率计算见式(11):

(11)

式中:P——预测准确率;

TPi——第i类预测正确的总数;

N——总样本数目。

2.4 结果分析

采用九龙矿区15449S综采工作面煤层底板突水等级400份实测数据进行分析。对不同时间段采集到的数据进行排序分组,随机抽取350份作为训练集,50份作为测试集。在利用ZOA算法优化超参数时设置各参数寻优范围如下:学习率大小寻优范围为[0.001,0.010]、卷积核大小寻优范围为[1,3]、GRU神经元个数寻优范围为[100,120]。ZOA算法对学习率大小、卷积核大小和GRU神经元个数的最终寻优结果分别为0.006 6、2和115。为了提升模型训练中的梯度修正,模型梯度优化算法采用能自适应调整学习率的Adam优化算法。

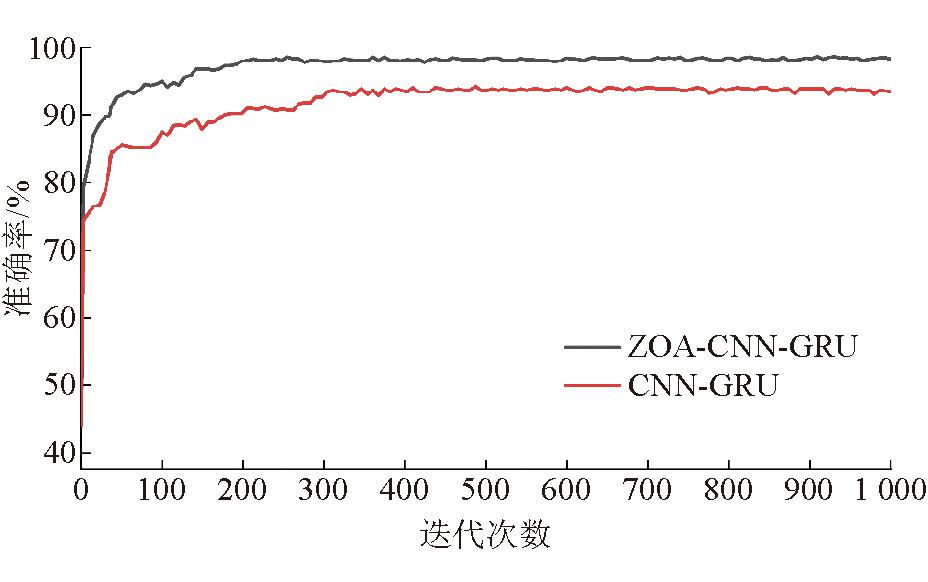

随着迭代次数的增加,模型训练过程中预测准确率的变化情况如图4所示。

图4 预测准确率随迭代次数的变化曲线

由图4可知,和CNN-GRU模型相比ZOA-CNN-GRU模型预测精度的提升较为明显,相同迭代次数下ZOA-CNN-GRU模型经过200次迭代模型预测准确率便趋于稳定,模型预测准确率最大达到98%,CNN-GRU模型在310次迭代预测准确率后趋于稳定,模型预测准确率最大值达到93%,表明ZOA优化算法对CNN-GRU模型的网络收敛速度及预测精度都具有较大提升。

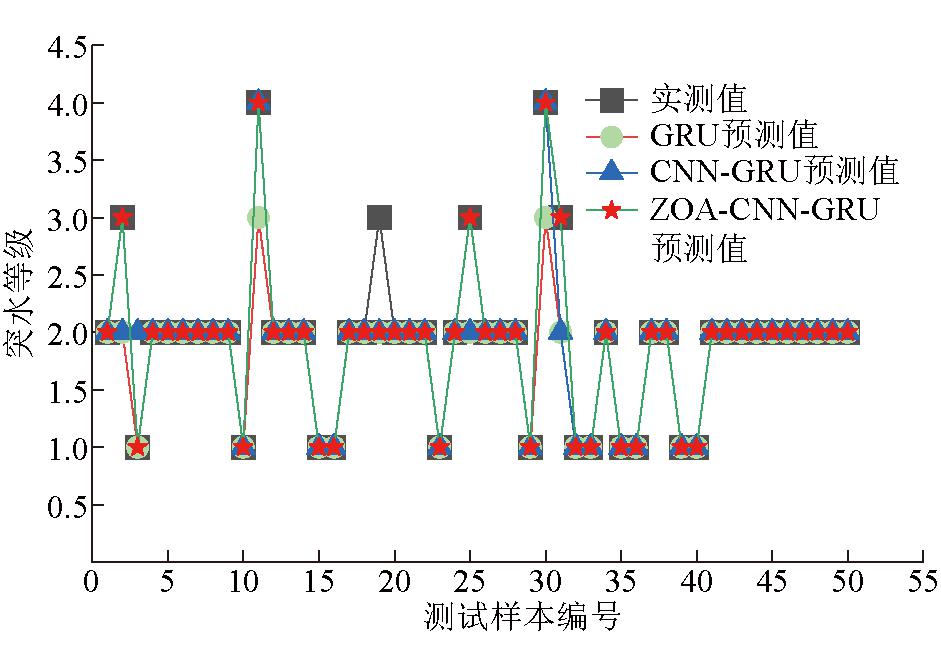

为验证ZOA-CNN-GRU模型的优越性,使用相同的训练集分别对CNN-GRU网络和GRU网络进行训练,然后利用测试集数据进行底板突水等级预测,并与本文提出的ZOA-CNN-GRU模型预测结果进行对比分析。各模型的预测结果如图5所示。

图5 ZOA算法优化前后模型预测对比

各模型预测精度从高到低依次为:ZOA-CNN-GRU模型预测准确率为98%、CNN-GRU模型预测准确率为90%、GRU模型预测准确率为88%。当使用CNN-GRU组合模型预测煤层底板突水等级时,预测准确率相较于GRU模型提高了2%,表明针对煤层底板突水非线性动力系统特性,基于CNN网络挖掘序列空间特征和基于GRU网络挖掘序列时间特征,显著提升了CNN-GRU组合网络对煤层底板突水等级的预测准确性。根据所得出的预测结果,预测准确率最高的为ZOA-CNN-GRU模型,预测结果准确率为98%,与GRU模型、CNN-GRU模型相比预测准确率分别提高了10%和8%,表明本文提出的ZOA-CNN-GRU模型对煤层底板突水等级的预测精度更高,泛化能力更好。

3 结论

(1)针对煤层底板突水影响因素具有非线性和小样本,煤层底板突水等级难以准确预测的特点,利用ZOA算法对CNN-GRU组合神经网络的学习率、卷积核大小和GRU神经元个数进行优化,建立ZOA-CNN-GRU神经网络煤层底板突水等级预测模型。

(2)与CNN-GRU模型对比,ZOA-CNN-GRU模型经过200次训练迭代模型便趋于稳定,并且训练效果更好,表明ZOA算法可以有效提高CNN-GRU模型的鲁棒性及收敛速度。

(3)与GRU模型和CNN-GRU神经网络模型的测试结果相比,ZOA-CNN-GRU模型预测准确率最高,预测准确率达到98%,表明本文提出的煤层底板突水等级预测模型的预测精度更好,非线性拟合能力更强。应用结果表明,本文方法有效预测了煤层底板突水等级,能够为煤层底板突水等级的预测提供一定参考。

[1] 中矿(北京)煤炭产业景气指数研究课题组,吴吟.2022-2023年中国煤炭产业经济形势研究报告[J].中国煤炭,2023,49(3):2-10.

[2] 王皓,董书宁,乔伟,等.矿井水害防控远程服务云平台构建与应用[J].煤田地质与勘探,2021,49(1):208-216.

[3] 王皓,董书宁,姬亚东,等.煤矿水害智能化防控平台架构及关键技术[J].煤炭学报,2022,47(2):883-892.

[4] 张风达,申宝宏.深部煤层底板突水危险性预测的PSO_SVM模型[J].煤炭科学技术,2018,46(7):61-67,228.

[5] 虎维岳,田干.我国煤矿水害类型及其防治对策[J].煤炭科学技术,2010,38(1):92-96.

[6] 刘洋.富水松散沙层下开采安全水头高度研究[J].煤矿开采,2015,20(3):129-132.

[7] 尹尚先,连会青,徐斌,等.深部带压开采:传承与创新[J].煤田地质与勘探,2021,49(1):170-181.

[8] 孙继平,靳春海,曹玉超.基于视频图像的矿井水灾识别及趋势预测方法研究[J].工矿自动化,2019,45(7):1-4,16.

[9] 温廷新,孙雪,田洪斌,等.基于PCA_Fuzzy_RF模型的煤层底板突水预测[J].安全与环境学报,2017,17(3):855-858.

[10] 秋兴国,王瑞知,张卫国,等.基于PCA-CRHJ模型的矿井突水水源判别[J].工矿自动化,2020,46(11):65-71.

[11] 李凯,李晓龙.基于改进型突水系数法治理底板奥灰水害技术[J].煤田地质与勘探,2022,50(6):125-131.

[12] 李万军,杨家兵.“下三带”理论和“P-h”临界曲线法预测底板突水[J].煤矿开采,2010,15(5):45-47.

[13] 肖建于,童敏明,姜春露.基于模糊证据理论的煤层底板突水量预测[J].煤炭学报,2012,37(S1):131-137.

[14] 武强,郭小铭,边凯,等.开展水害致灾因素普查 防范煤矿水害事故发生[J].中国煤炭,2023,49(1):3-15.

[15] 邓强,张召千,王震.基于门循环单元神经网络模型的煤层底板突水动态预测[J].太原理工大学学报,2021,52(5):810-816.

[16] Trojovská E,Dehghani M,Trojovsk?倠 P. Zebra optimization algorithm: A new bio-inspired optimization algorithm forsolving optimization algorithm[J].IEEE Access,2022,10:49445-49473.

[17] 张承斌,张鹏.基于AHP的脆弱性指数法煤层底板突水预测模型与应用[J].煤矿安全,2023,54(1):172-179.

[18] 蒙飞,单连飞,卢峰,等.基于输入更新长短期记忆网络的调度自适应学习模型[J].电力系统自动化,2022,46(24):26-35.

[19] 丁宁,邵丁,闫勇,等.基于门控循环单元的动态过程下两相CO2质量流量测量[J].仪器仪表学报,2021,42(10):112-120.

[20] 祁春燕,邱国庆,张海荣.底板突水预测模型的影响因素分析[J].武汉大学学报(信息科学版),2013,38(2):153-156,247.

Prediction of water inrush grade of coal seam floor based on ZOA-CNN-GRU model

移动扫码阅读

LIU Yandong,LIU Ying,LU Lanping,et al. Prediction of water inrush grade of coal seam floor based on ZOA-CNN-GRU model [J].China Coal,2024,50(6)∶44-51.DOI:10.19880/j.cnki.ccm.2024.06.006

- 相关推荐