煤巷高冒区自然发火机理及防治技术

时间:2023-09-19 来源:煤视界 分享:0 引言

高冒区遗煤自燃是煤矿自然发火的重要隐患之一, 严重威胁着井下的安全生产。据统计国有重点煤矿中有自然发火危险的矿井约占56%[1,2]。随着开采技术、装备的发展, 综放开采得到广泛地应用, 其巷道布置往往沿煤层底板布置, 受地质变化和地质构造的影响, 巷道顶煤形成高冒区[3]。高冒区内呈破碎状态的煤体, 在适宜的漏风风速和蓄热环境条件下, 易导致自然发火。因此, 研究高冒区自然发火规律及防治技术, 对矿井的安全生产具有重要现实意义。

1 高冒区浮煤赋存状态

普氏冒落拱理论[4]是指巷道开掘后, 在上方会形成一个类似抛物线形状的自然平衡拱, 平衡拱的上方围岩处于平衡状态, 下方是潜在的破碎区。巷道顶煤受压破碎、离层, 导致冒落, 支护后顶棚网上堆积了一定厚度的松散浮煤。特别是地质构造区附近, 是巷道冒落形成松散煤体的主要区域。

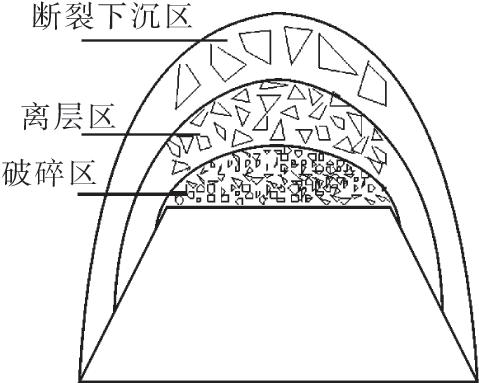

高冒区根据其孔裂隙分布状态、松散程度以及冒落程度, 可分为3个区域:破碎区、离层区和断裂下沉区, 如图1所示。高冒区遗煤与岩石之间是多孔介质, 其空隙固体骨架是遗煤和冒落的岩石。由于在高冒破碎区内, 压力完全释放, 小粒径所占比重大, 风流易通过该区域裂隙渗透进入松散煤体中, 并在冒落煤体表面发生氧化蓄热自燃。

1 巷道高冒区垂向分区示意图

2 高冒区热平衡分析

高冒区形成后其内部的浮煤缓慢氧化升温, 由于浮煤温度升高与周围巷道存在温度差, 形成了热对流。促使巷道新鲜风流漏入高冒区内的驱动力为f[5], 计算见式 (1) 。

f=Τ1-Τ2Δy=ΔΤΔy (1)

式中:T1—高冒区浮煤温度;T2—巷道温度;Δy—垂直高度差。当T1>T2, 高冒区与巷道的温差ΔT=T1-T2。式 (1) 含义即在垂直方向上的温差变化率是热量传递的驱动力, 导致热量的对流传递。高冒区内某点浮煤氧化产生的热量传递到邻近高冒浮煤的区域, 从而浮煤整体温度上升;同时由于高冒区内温度升高导致其内部空气密度降低, 与空气密度较高的巷道风流发生了热对流, 使巷道内新鲜风流漏入高冒区内, 导致了高冒区的漏风。

高冒区温度变化是其内部浮煤氧化放热和漏风散热的双重作用, 且当氧化放热为促进作用时, 浮煤便会发展到自燃阶段。

3 高冒区传质运动分析

高冒区遗煤蓄热消耗氧气, 使其内部氧气浓度降低, 巷道中的新鲜风流就会因为与高冒区内的空气存在浓度差而渗流其中。巷道中处于紊流状态的空气分子与高冒区内的空气分子不断撞击, 使高冒区内的空气分子获得向顶部不断传递的能量, 即形成扩散通风[6], 称为扩散传质。传质驱动力与传质势有关, 见式 (2) 。

f=ΔθΔy=-dθdy (2)

式中:f—传质驱动力;θ—传质势。即在垂直方向上的传质势变化率就是传质驱动力。

高冒区形成后, 成为一个独立封闭体, 由于内部遗煤和渗流空气发生微弱氧化反应, 导致高冒区内部氧气浓度降低, 温度不断升高, 从而出现传热与传质驱动力, 促使巷道新鲜空气不断地进入高冒区, 如此循环, 从而导致高冒区遗煤自燃。

高冒区内遗煤自燃是煤氧复合作用的结果。空气中的氧气与高冒区遗煤, 经历了物理吸附和化学吸附的过程。其中, 煤物理吸氧主要表现为范德华力, 是低温氧化阶段的主要吸附形式[7]。物理吸附是放热过程, 在蓄热条件具备情况下, 放热量积聚, 遗煤温度逐渐升高。当煤温达到一定温度时, 物理吸附逐渐减弱, 化学吸附增强, 该过程是煤氧化物理反应向化学反应的过渡, 且随着化学吸附的加深, 煤氧化便进入快速化学反应阶段, 出现高冒区自燃。

4 高冒区遗煤自燃的关键防治技术

高冒区遗煤自燃是一个传热与传质复合作用的过程, 主要发生在破碎区和离层区交界处。目前预防高冒区遗煤自燃的技术措施有注水、灌浆、注凝胶、注氮气、三相泡沫等[8]。注水和灌浆易沿破碎裂隙流失, 注氮气易随风逸散, 都不能有效地滞留在高温煤自燃区域;而注凝胶易发生管路堵塞, 且污染井下作业环境。而新研制的一种水溶性复合胶体充填材料, 其具有可控的快速成胶性、良好的阻燃性, 且有一定的强度、韧性和充填性, 与三相泡沫防灭火技术[9]相结合, 能有效防控高冒区遗煤自燃隐患。

4.1 水溶性复合胶体充填材料

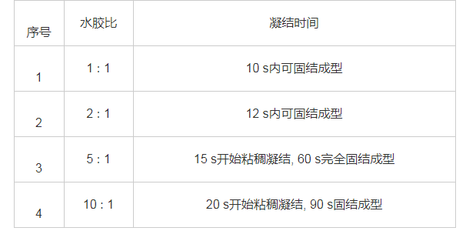

水溶性复合胶体充填材料与水结合, 根据不同添加比例可实现可控的固化膨胀, 成型后呈乳白色弹性胶体, 达到封堵裂隙、防漏风等效果, 具有降温、充填、隔绝空气等功能, 在自燃火灾及漏风严重的矿井普遍使用, 对保证矿井安全生产起着重要的作用。凝结时间及强度与水比例 (水的质量与胶体剂质量之和的比例) 关系见表1。

表1 水溶性复合胶体充填材料凝结时间

4.2 现场应用

高冒区概况:贵州大湾煤矿X10901-3工作面开采9#煤层为煤与瓦斯突出煤层, 属于Ⅱ类自燃煤层, 煤尘具有爆炸危险性。工作面与地表垂深在340~390 m之间, 开采煤层平均厚度6.3 m, 煤层平均倾角为5°。工作面内生断层裂隙发育, 均为正断层, 且断层落差大, 对工作面回采影响较大。工作面在回采过程中, 受断层影响, 进风巷超前应力段直接顶破碎, 形成局部高冒区, 冒顶区内有大量破碎遗煤。现场通过喷浆堵漏后, 取样分析监测高冒区内CO气体含量有增大趋势, 并采取局部插管注氮的防灭火措施, 但效果并不理想。

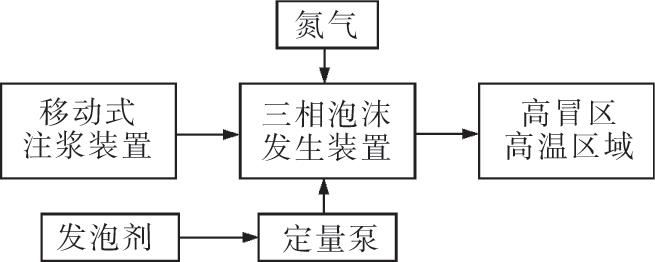

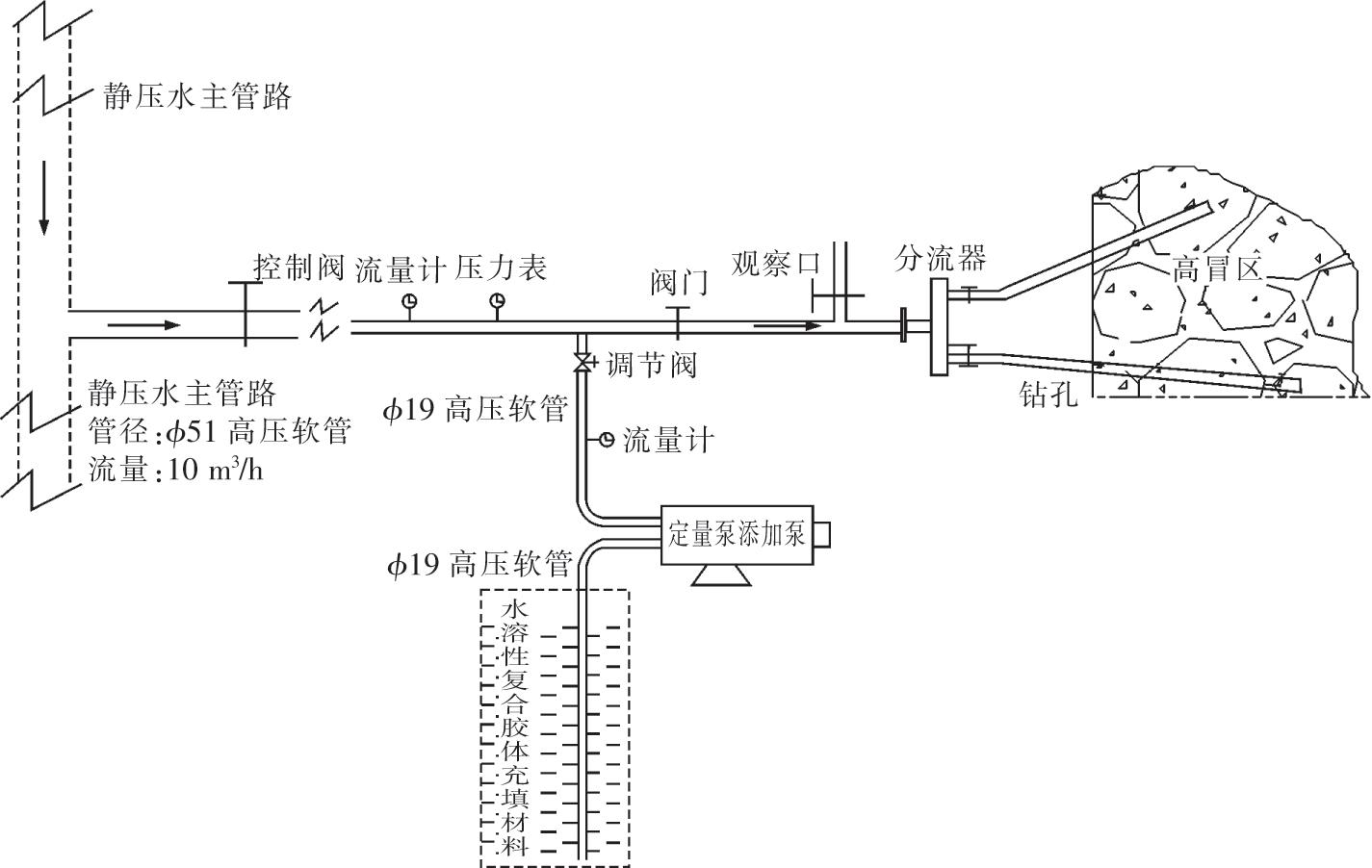

治理过程:在喷浆堵漏、注氮惰化等措施未达到明显效果的情况下, 为消除高冒区自燃隐患, 现场采取向高冒区打钻灌注三相泡沫消除立体遗煤高温隐患, 并压注水溶性复合胶体充填堵漏灭火的措施。①三相泡沫立体降温灭火—利用井下移动式注浆系统, 接入三相泡沫发生装置, 并引入氮气, 即可形成丰富的三相泡沫。现场通过锚杆钻机对高冒区施工钻孔并下套管 (ϕ25 mm) , 钻孔成型后开始灌注三相泡沫, 利用其高位堆积性、降温等特性消除立体高温隐患。当有大量的泡沫溢出时, 停止灌注。具体工艺如图2所示;②水溶性复合胶体充填灭火—待高冒区通过钻孔采取灌注三相泡沫消高温措施后, 将充填材料和水按1∶5比例混合, 使用气动注浆泵, 在水压的驱动下, 混合液料直接通过钻孔压注至高冒区进行封堵充填防灭火。灌注点根据成胶时间确定, 为实现快速封堵应尽量接近使用点。灌注工艺如图3所示。

图2 灌注三相泡沫工艺图 下载原图

图3 灌注水溶性复合胶体充填材料工艺图 下载原图

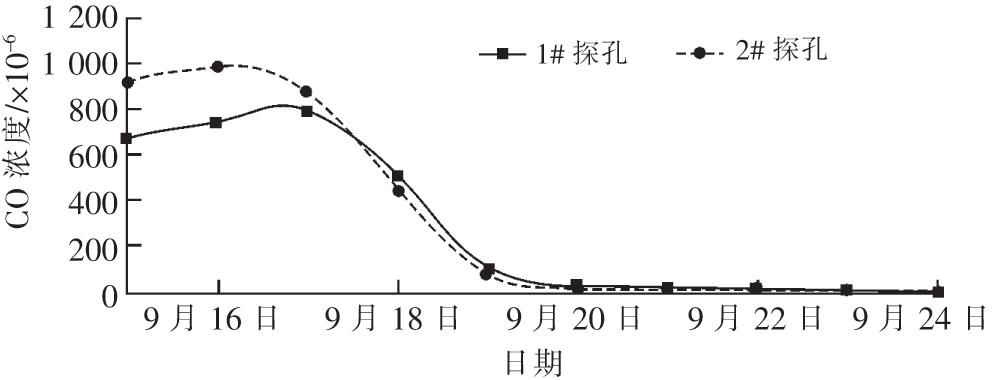

治理效果:现场自9月15日开始, 通过1周的时间, 对高冒区打钻灌注三相泡沫、水溶性复合胶体充填材料。通过高冒区监测钻孔取气样分析CO等指标气体, CO浓度随时间变化趋势如图4所示。

图4 治理过程中CO浓度的变化 下载原图

从图4可以看出, 治理前期CO浓度缓慢升高, 最大可达1 000×10-6, 说明高冒区遗煤氧化温度较高, 煤活化速率及CO产生速率增大。通过采取灌注三相泡沫消高温, 压注水溶性复合胶体充填材料后, CO浓度呈快速下降趋势, 并最终消失, 说明高冒区内的遗煤自燃隐患已经得到了有效地消除, 工作面也恢复了安全生产。

5 结语

从高冒区浮煤分布状态及传热、传质方面分析了其内遗煤自燃的影响因素, 结合大湾矿X10901-3工作面进风巷道高冒区的实际情况, 在喷浆堵漏及注氮惰化效果不明显的情况下, 采取了钻孔灌注三相泡沫、水溶性复合胶体充填材料的综合措施, 快速有效地抑制了高冒区的遗煤自燃。实践表明, 三相泡沫技术与水溶性复合胶体充填技术相结合, 对高冒区立体遗煤自燃高温消除是一种行之有效的技术方法。

参考文献

[1] 罗海珠, 梁运涛.煤自然发火预测预报技术的现状与展望[J].中国安全科学学报, 2003, 13 (3) :76- 78.

[2] 王德明.矿井火灾学[M].徐州:中国矿业大学出版社, 2008.

[3] 张东海, 杨胜强, 王钦方, 等.煤巷高冒区松散煤体自然发火的数值模拟研究[J].中国矿业大学学报, 2006, 35 (6) :758-777.

[4] 谷拴成, 樊琦, 王建文, 等.层状岩体巷道顶板冒落拱高度计算方法研究[J].煤炭工程, 2012, 44 (12) :73-76.

[5] 林瑞泰.多孔介质传质传热引论[M].北京:科学出版社, 1995.

[6] 刘金成.巷道冒顶煤炭自燃发火的预防和处理[J].煤炭技术, 2004, 23 (6) :72-73.

[7] 戚绪尧, 王德明, 仲晓星, 等.煤低温阶段吸氧特性的研究[J].煤炭科学技术, 2008, 36 (3) :58- 61.

[8] 李聚海.综放工作面高冒区煤自燃治理技术研究[J].能源技术与管理, 2014, 39 (6) :79- 81.

[9] 王德明.矿井防灭火新技术——三相泡沫[J].煤矿安全, 2004, 35 (7) :16-18.- 相关推荐