察哈素煤矿导向槽定向水力压裂增透技术研究

时间:2024-04-26 来源:中国煤炭杂志官网 分享:煤矿安全

察哈素煤矿导向槽定向水力压裂增透技术研究

0 引言

随着煤层开采深度的增加,瓦斯抽采难度越来越大,煤与瓦斯突出问题日益严重,严重制约着煤矿的安全运营和高效生产[1-3]。针对开采深度大、透气性低和瓦斯抽采困难的煤层,通过强化措施提高煤层的抽采效率很有必要,目前,常用到的煤层增透方法有开采保护层卸压增透法[4]、钻孔卸压增透法[5]、高能液体扰动卸压增透法[6-7]和爆生气体扰动卸压增透法[8]等,其中,水力压裂技术在煤层卸压增透中应用广泛。

水力压裂增透技术通常应用于坚硬煤层中,通过在煤层钻孔中注水,使煤体产生裂隙,从而增加煤层透气性。周西华等[9]对水力压裂增透进行了现场试验并建立了煤层损伤-应力-渗流耦合模型进行数值模拟,其模拟结果和现场试验结果均表明压裂后煤层透气性提高了67倍,瓦斯抽采纯量得到大幅度提升;马海峰等[10]提出了“W-S-W”强化水力压裂增透技术,并与普通水力压裂进行了试验对比,结果显示“W-S-W”水力压裂后煤层瓦斯体积分数比普通水力压裂提高了1.2倍,瓦斯抽采效果更明显;PROFIT M等[11]构建了水力压裂裂缝扩展力学模型,基于流固耦合离散元方法模拟分析了不同参数对水力压裂效果的影响;MARSDEN H等[12]以澳大利亚高瓦斯矿井为例,分析了纳米技术在煤层水力压裂增透中应用的可行性和有效性;贾进章等[13]以马堡煤矿为研究对象,应用RFPA2D-flow数值模拟方法研究了多点布孔方式对水力压裂效果的影响,确定了该矿水力压裂有效抽采半径为3 m。前人的研究主要集中在水力压裂效果、压裂参数选择等方面,而对定向水力压裂技术应用的研究相对较少。

鉴于此,笔者以察哈素10号煤矿24130工作面为工程背景,建立煤岩应力-损伤-渗透的水力压裂抽采耦合模型,应用COMSOL软件模拟水力压裂过程中煤体损伤及瓦斯抽采效果,研究导向槽对水力压裂的影响以及定向水力压裂的增透效果。研究成果对进一步改善煤层增透效果、节约工程成本具有重要意义,为定向水力压裂技术在其他矿区的应用提供指导。

1 数值模拟理论研究

1.1 固体应力场控制方程

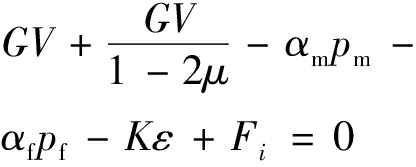

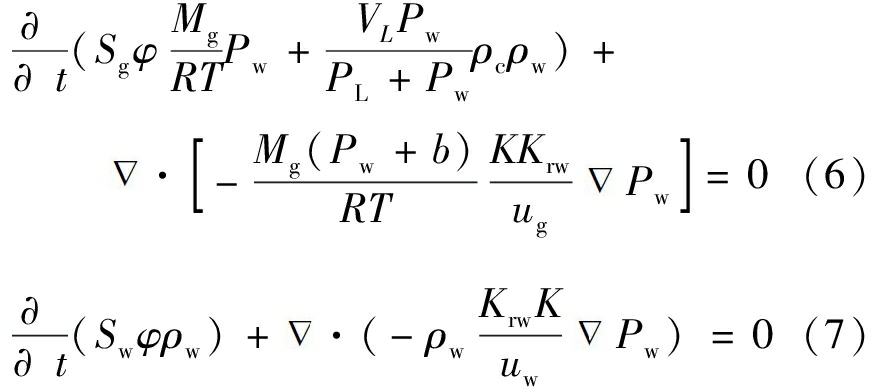

水力压裂与瓦斯抽采过程受煤体应力变化、瓦斯吸附应力变化等影响,瓦斯运移应力场控制Navier方程为[14]:

(1)

式中:G——剪切模量,Pa;

μ——泊松比;

K——煤岩体积模量,Pa;

αm、αf——孔隙与裂隙对应的Biot系数;

pm——孔隙流体压力,Pa;

V——流体流速,m/s;

ε——煤岩体应变,Pa;

Fi——体积力,Pa;

pf——裂隙流体压力,Pa。

1.2 损伤控制物理方程

煤层为非均匀的弹性物质,其孔隙、裂隙损伤应变满足Weibull分布,概率密度函数f(u)满足如下方程[15]:

(2)

式中:u——单元力学参数;

u0——单元力学参数平均值;

m——均质度参数。

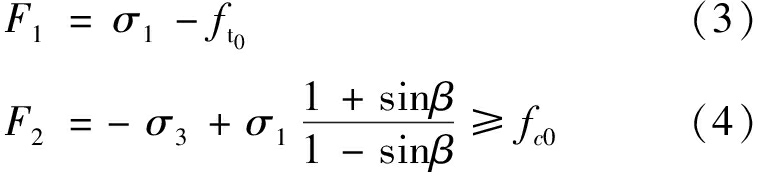

高压水作用使煤层裂隙变大,损伤量造成煤体原弹性模量变小,当煤体应力状态压缩、拉伸破坏时满足摩尔-库伦准则:

式中:σ1、σ3——最大和最小主应力,Pa;

β——内摩擦角,(°);

fc0——单轴抗压强度,Pa;

ft0——抗压强度,Pa;

F1、F2——损伤阈值。

煤层注入高压水的损伤变量D为:

(5)

式中:εt0——最大拉伸主应变;

εc0——最大压缩主应变。

1.3 煤层渗流场控制方程

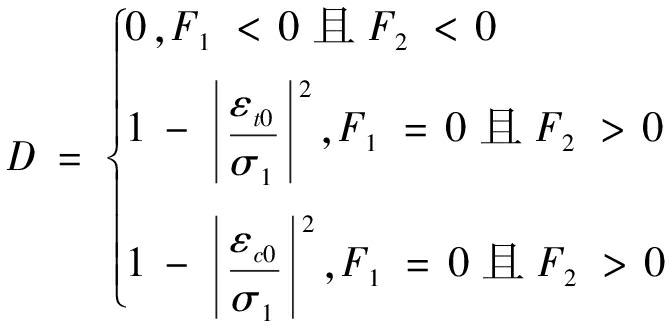

水力压裂与瓦斯抽采过程中存在气水两相流,根据达西(Darcy)定律,瓦斯渗流场与裂隙气水运移场方程为[14]:

式中:t——单位时间,s;

Mg——相对分子量,g/mol;

R——通用气体常数,J/(mol·K);

T——温度,K;

Sg——气相饱和度;

Sw——水相饱和度;

K——绝对渗透率,m2;

Krw——水相的相对渗透率;

ug——气相的动力粘度,Pa·s;

uw——水相的动力粘度,Pa·s;

b——滑脱因子,Pa;

Pw——注水压力,MPa;

φ——裂隙孔隙度;

ρw——水密度,kg/m3;

ρc——煤体密度,kg/m3;

VL——Langmuir吸附体积常量,m3/kg;

PL——Langmuir压力常量,Pa。

2 定向水力压裂数值模拟研究

2.1 地质背景

察哈素10号煤矿24130工作面平均煤层厚度为5.54 m,煤层透气性系数为0.015 5~0.043 7 m2/(MPa2·d),衰减系数为0.382 0~0.410 4 d-1,煤层坚固性系数f值为0.25~0.35,孔隙率为0.035,属于较难抽采煤层。

2.2 模型建立

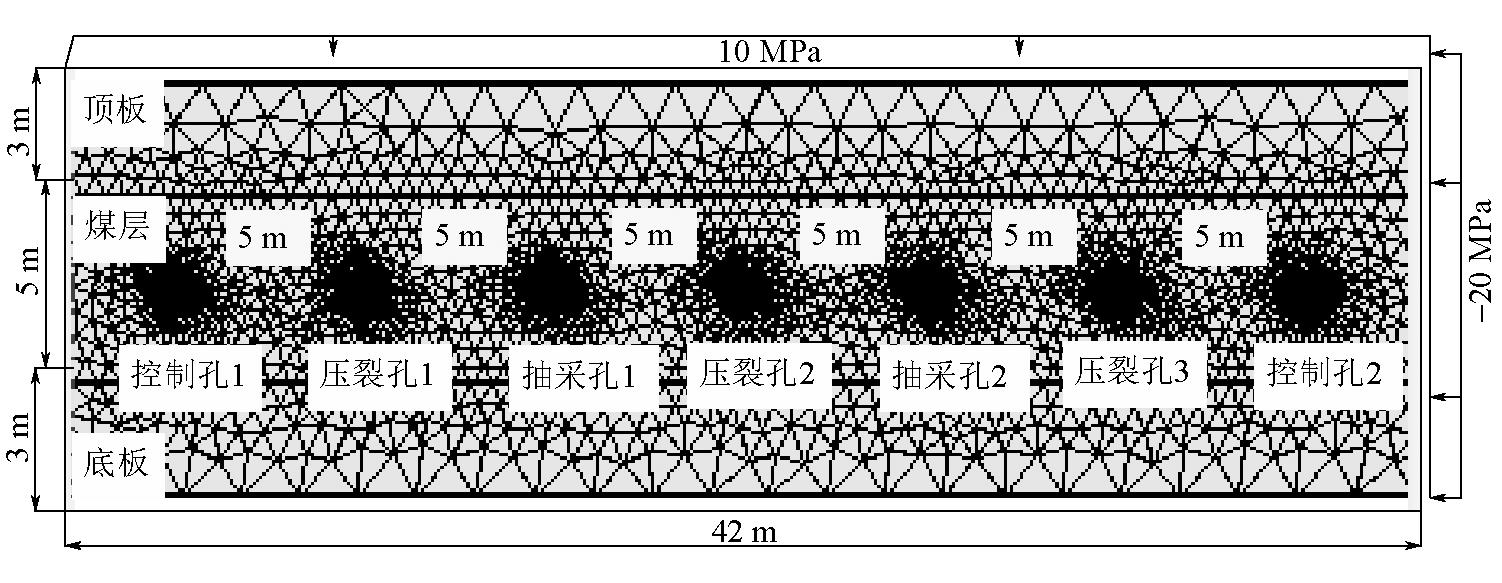

根据24130工作面实际情况,应用COMSOL Mutiphysics数值模拟软件建立模型,如图1所示,模型尺寸为42 m×11 m,煤层厚度为5 m,上顶板与下顶板厚度为3 m,布置3个压裂孔、2个抽采孔、2个定向控制孔。上部受煤层的负岩压力作用,右侧受水平压力作用,左侧为滑动边界,底部为固定边界,煤层外部无渗透边界。煤层基础参数:初始裂隙孔隙率0.035,瓦斯动力粘度1.84×10-5 Pa·s,水的动力粘度0.001 03 Pa·s,Langmuir压力常量1.85×106 Pa,Langmuir吸附体积常量0.025 1 m3/kg,骨架弹性模量8.469×109 Pa,煤体弹性模量8.5×109 Pa,煤体泊松比0.28,骨架密度1 270 kg/m3,埋深450 m,初始瓦斯压力0.41 MPa,毛细管力50 000 Pa,渗透率跳跃系数56,注水压力20 MPa,瓦斯抽采负压18 kPa,滑脱因子0.76×106 Pa,孔隙弹性有效系数0.92,煤体均质度6 m,视密度1.37 t/m3。

图1 水力压裂抽采物理模型

2.3 数值模拟结果分析

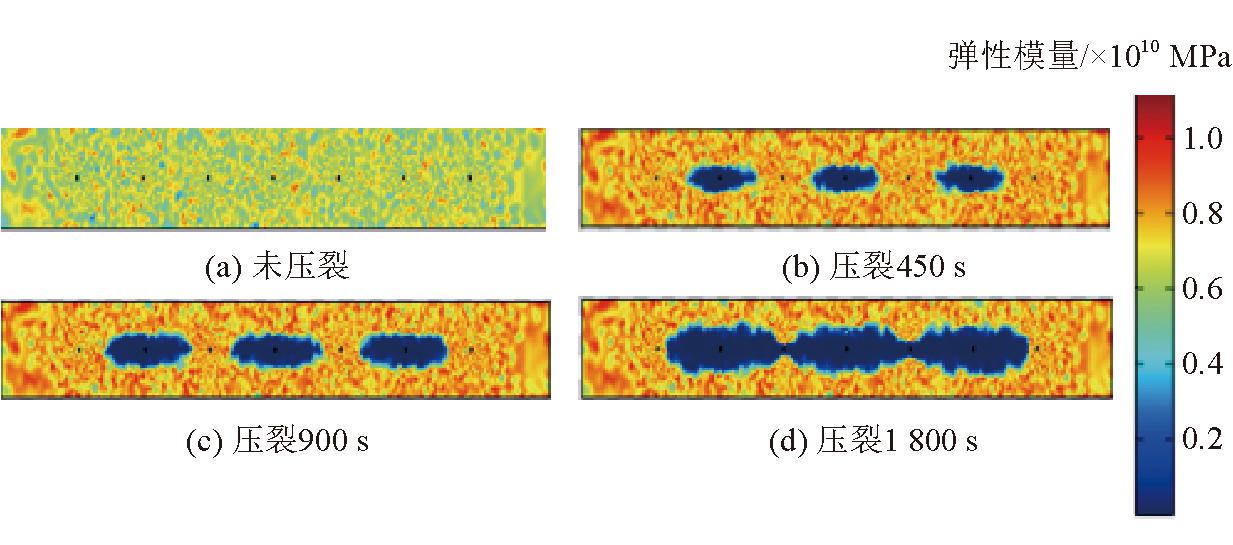

当模拟设计注水压力20 MPa、抽采负压18 kPa时,不同压裂时刻煤体弹性模量的变化如图2所示。

图2 水力压裂煤体弹性模量

由图2可知,高压水注入煤岩中,导向槽使得煤层所受的水平主压力大于垂直主应力,在煤体水平方向上率先发生岩层拉伸破裂,随着高压水注入时间增加,煤层损伤范围逐渐增大,呈椭圆形变化,破坏后煤岩体渗透率增大。

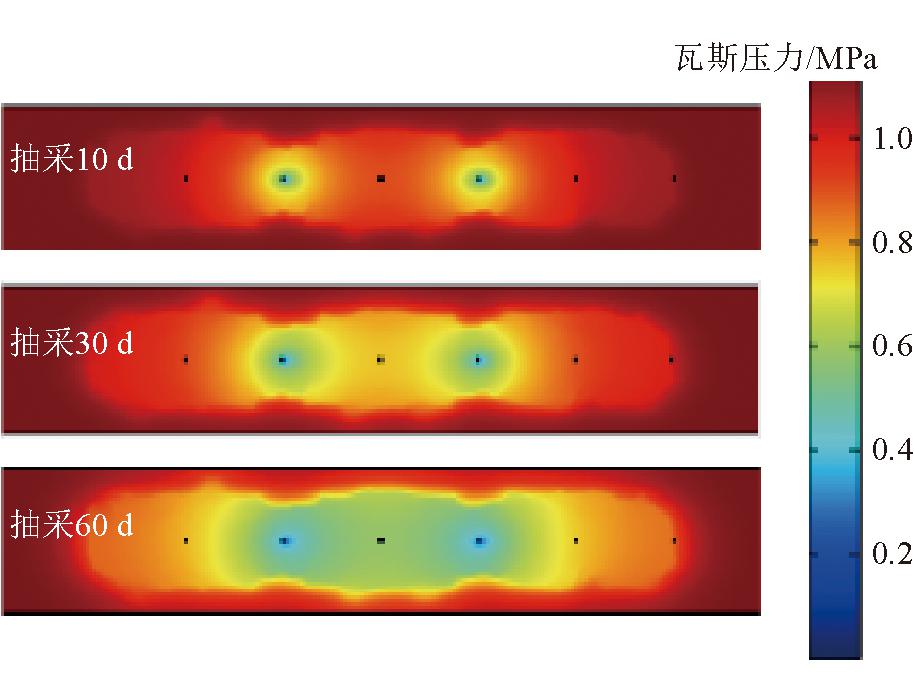

不同抽采时刻抽采孔附近瓦斯压力分布情况如图3所示。由图3可知,抽采孔附近的瓦斯压力值明显小于其他煤体,抽采的有效面积随抽采天数的增加而逐渐增大。

图3 抽采孔附近瓦斯压力分布情况

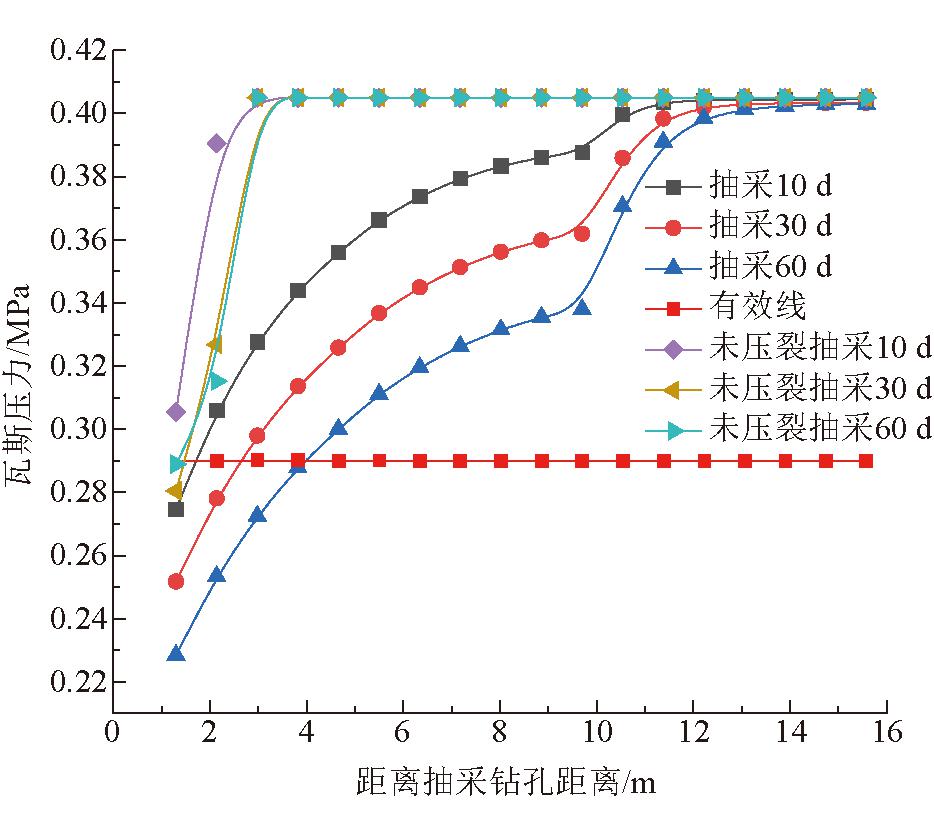

不同抽采时间瓦斯压力随抽采距离的变化情况如图4所示。图中以煤层瓦斯压力下降30%作为煤层抽采半径的标准,即煤层瓦斯压力由0.41 MPa下降到0.29 MPa。由图4可以看出,煤体未压裂的情况下,抽采10、30、60 d的有效抽采半径分别为0.8、1.4、1.6 m;水力压裂后抽采10、30、60 d的有效半径分别为1.8、2.4、3.9 m,抽采60 d后,有效的抽采半径对比之前未压裂抽采半径增大了2.44倍。

图4 瓦斯压力随抽采距离的变化曲线

3 现场工业性试验

3.1 钻孔布置

根据模拟结果和察哈素10号煤矿24130工作面瓦斯地质条件,在进风巷巷帮沿煤层间隔一定距离布置平行钻孔。考虑到钻场实际情况以及试验效果,本次试验共施工7个钻孔,钻孔孔径Ф94 mm。将水力压裂装置的初始压力设定为5 MPa,检查合格后,逐渐将压力升至10 MPa并保持一段时间,观察附近控制钻孔,当附近没有水从钻孔中流出,每次适当加压4 MPa并维持一段时间,直到附近钻孔有水涌出,然后保持注水压力不变,至钻孔水流变清时水力压裂作业停止。

3.2 现场试验效果分析

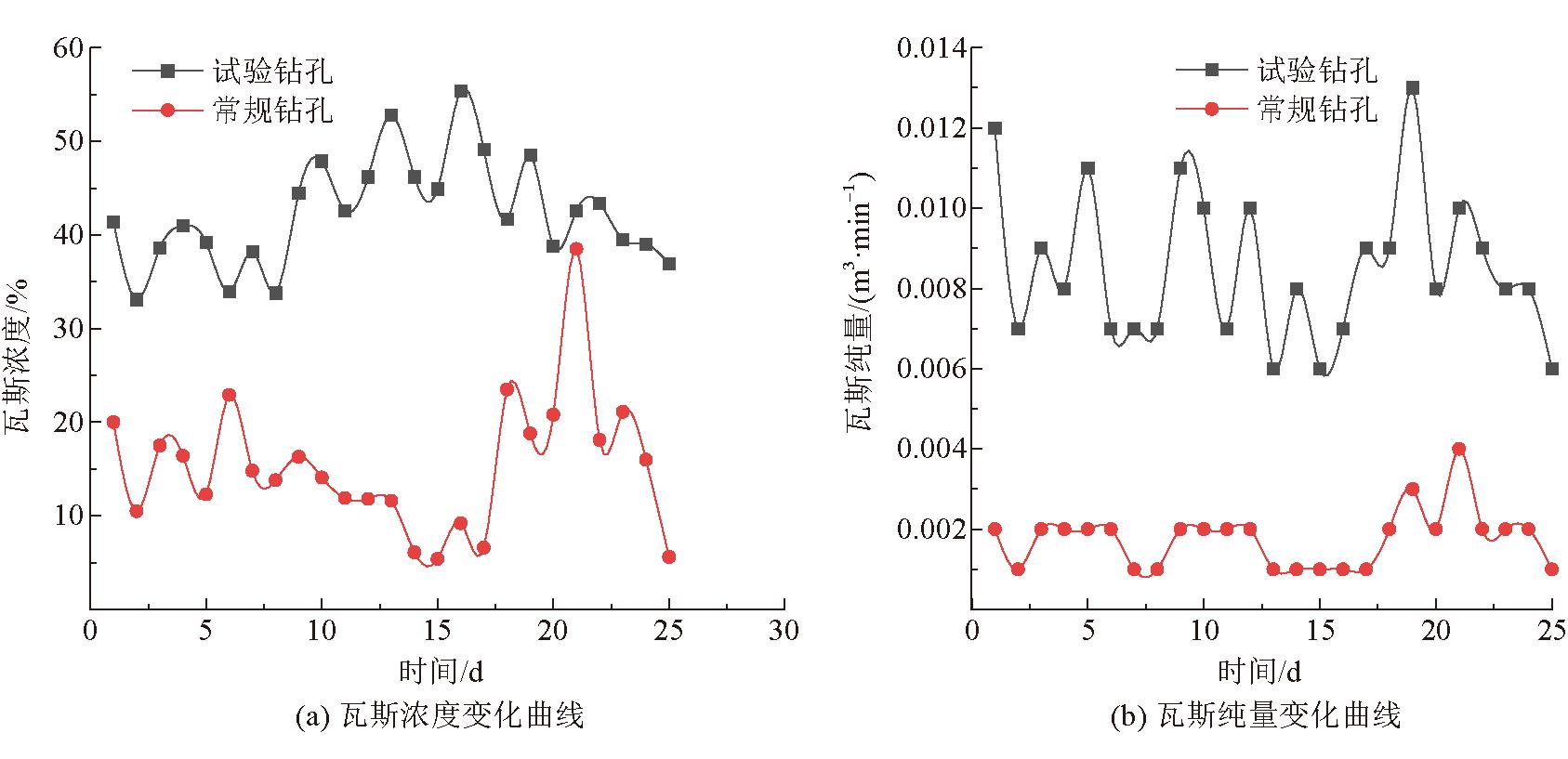

水力压裂的目的是增大煤体内的裂隙,为瓦斯流动提供通道,提高煤层透气性。因此,瓦斯流量和浓度的增加幅度是考察压裂效果的重要指标。在各抽采钻孔完成后,在钻孔处安装流量和浓度监测装置,监测并记录常规钻孔和试验钻孔的瓦斯流量和浓度参数。对抽采钻孔连续监测25 d,得到抽采孔平均瓦斯浓度和瓦斯纯量变化曲线如图5所示。

图5 抽采孔瓦斯参数变化曲线

由图5可知,煤岩损伤破裂后,试验抽采钻孔瓦斯浓度为36.9%~55.4%,瓦斯纯量为0.005 9~0.013 2 m3/min,平均瓦斯浓度42.4%,平均瓦斯纯量0.009 8 m3/min;常规抽采钻孔组瓦斯浓度为5.4%~38.5%,瓦斯纯量为0.001 4~0.003 9 m3/min,平均瓦斯浓度为15.4%,平均瓦斯纯量为0.001 8 m3/min,因此,水力压裂后的平均混合瓦斯浓度是压裂前的2.75倍,平均混合瓦斯纯量是压裂前的5.44倍。由此可见,采取导向槽定向水力压穿措施的增透效果明显。

3.3 有效抽采半径

水力压裂有效抽采半径依据下式计算:

(8)

式中:W——煤层的原始瓦斯含量,m3/t;

Qc——累计抽采纯量,m3/t;

ρ——煤的密度,t/m3;

Rc——有效抽采半径,m;

L——有效的钻孔长度,m;

π——煤的孔隙率;

η——抽采效率,%。

察哈素10号煤矿24130工作面测得的实际瓦斯含量为8.48 m3/t,有效抽采钻孔长度为50 m,根据式(8)计算得出抽采时间为10、20、30、40、50、60 d时,有效抽出半径分别为1.5、2.1、2.6、2.9、3.3、3.6 m。由数据拟合可知,水力压裂有效抽采半径的拟合公式为Rc=0.489 t0.4871,当抽采时间为60 d时,有效抽采半径为3.6 m,与数值模拟结果大致吻合,验证了数值模拟模型的有效性。根据察哈素10号煤矿24130工作面未压裂前的抽采数据可以计算得出抽采半径达到3.0 m时,需要抽采84 d,而应用水力压裂后,仅需41 d抽采半径即可达到3.0 m,抽采的时间缩短了43 d。

4 结论

(1)通过COMSOL Mutiphysics数值模拟分析了察哈素10号煤矿24130工作面导向槽定向水力压裂穿煤层弹性模量分布,渗透率变化与煤层瓦斯压裂前后的应力变化。当水力压裂1 800 s时,损伤区域贯穿,压裂后抽采压力迅速下降到有效压力抽采线,抽采60 d,有效的抽采半径比未压裂前增大了2.44倍。

(2)在察哈素10号煤矿24130工作面实施导向槽定向水力压裂试验,试验水力压裂钻孔组抽采混合瓦斯浓度是常规钻孔组的2.75倍,瓦斯抽采纯量是常规钻孔组的5.44倍。

(3)察哈素10号煤矿24130工作面定向水力压裂满足有效抽采半径公式为Rc=0.4787t0.4871,当抽采半径为3.0 m时,压裂作业后的抽采时间为41 d,相比常规抽采孔抽采的时间缩短了43 d。

[1] 陈凯,张东明,任发科.水力压裂试验中煤体扰动应力变化规律研究[J].煤矿安全,2023,54(3):79-84.

[2] 付军辉.煤矿地面水力压裂增透技术研究及应用[J].矿业安全与环保,2017,44(6):41-44.

[3] 张超林,王恩元,王奕博,等.近20年我国煤与瓦斯突出事故时空分布及防控建议[J].煤田地质与勘探,2021,49(4):134-141.

[4] 姚尚文.改进抽放方法提高瓦斯抽放效果[J].煤炭学报,2006,31(6):721-726.

[5] 易丽军,俞启香.突出煤层密集钻孔瓦斯预抽的数值试验[J].煤矿安全,2010,41(3):7-10.

[6] 刘明举,赵文武,刘彦伟,等.水力冲孔快速消突技术的研究与应用[J].煤炭科学技术,2010,38(3):58-61.

[7] 刘健,刘泽功,高魁,等.深孔预裂爆破在深井高瓦斯低透气性煤层瓦斯抽采中的应用[J].中国安全生产科学技术,2014,10(5):148-153.

[8] 林柏泉,李子文,翟成,等.高压脉动水力压裂卸压增透技术及应用[J].采矿与安全工程学报,2011,28(3):452-455.

[9] 周西华,周丽君,范超军,等.低透煤层水力压裂促进瓦斯抽采模拟与试验研究[J].中国安全科学学报,2017,27(10):81-86.

[10] 马海峰,程志恒,张科学,等.千米深井高瓦斯煤层W-S-W水力压裂强化增透试验研究[J].煤炭学报,2017,42(7):1757-1764.

[11] PROFIT M,DUTKO M,BERE A,et al.Effect of interbeds on hydraulic fracture characteristics and formation pressure response[C]//Unconventional Resources Technology Conference.Society of Exploration Geophysicists,American Association of Petroleum Geologists,Society of Petroleum Engineers,2018:1258-1277.

[12] MARSDEN H,BASU S,Striolo A,et al.Advances of nanotechnologies for hydraulic fracturing of coal seam gas reservoirs:Potential applications and some limitations in Australia[J].International Journal of Coal Science &Technology,2022,9(1):27.

[13] 贾进章,葛佳琪,甄纹浩,等.水力压裂增透技术及应用研究[J].中国安全科学学报,2020,30(10):63-68.

[14] LI S,FAN C,HAN J,et al.A fully coupled thermal-hydraulic mechanical model with two-phase flow for coalbed methane extraction[J].Journal of Natural Gas Science and Engineering,2016,33:324-336.

[15] 秦江涛,陈玉涛.高压水力割缝和压裂联合增透技术及应用[J].矿业安全与环保,2016,43(6):29-31,36.

Research on directional hydraulic fracturing technology with guiding channel for permeability increasing in Chahasu Coal Mine

移动扫码阅读

WEI Yuan,ZHAO Youxin.Research on directional hydraulic fracturing technology with guiding channel for permeability increasing in Chahasu Coal Mine[J].China Coal,2024,50(2)∶44-49.DOI:10.19880/j.cnki.ccm.2024.02.006

- 相关推荐