粉煤灰有用组分提取工艺研究进展

时间:2023-10-23 来源:中国煤炭杂志官网 分享:★ 清洁利用——北京国华科技集团有限公司协办 ★

粉煤灰有用组分提取工艺研究进展

0 引言

煤炭是我国的主要能源之一,2021年我国煤炭消费量占全球煤炭消费量53.8%[1]。据统计,每燃烧1 t原煤会产生200~300 kg的粉煤灰,每发1 kW·h电需要消耗300 g原煤,会产生100 g左右的粉煤灰[2]。我国每年产生1亿t的粉煤灰,目前粉煤灰堆存量已经达到30亿t[3]。大量粉煤灰的堆存导致土地被大面积占用,由于粉煤灰成分复杂,其中的有毒元素不仅会影响土壤功能、造成地下水污染,还会刺激人体器官,感染呼吸道,对人体造成伤害[4]。粉煤灰的主要化学成分是SiO2、Fe2O3、AI2O3,质量分数约为70%~80%[5],除此之外还含有少量的MgO、Na2O、TiO2、K2O等[6]。粉煤灰的颜色呈白色、黑色到灰色不等,其特点是比表面积大、吸附性好、密度小,粉煤灰的密度一般为2.1~2.6 g/cm3[7],堆积密度为0.55~0.80 g/cm3。粉煤灰按照细度、需水量、烧失量的不同分为Ⅰ级、Ⅱ级、Ⅲ级粉煤灰,根据粉煤灰中氧化物含量的不同,粉煤灰还分为C级和F级,由烟煤煅烧收集的低钙粉煤灰为F级粉煤灰,由次烟煤煅烧收集的高钙粉煤灰为C级粉煤灰。

粉煤灰特殊的理化性质和复杂的成分组分赋予了其高附加值利用的可能性,粉煤灰中含有一定数量的未燃炭,可用来制备石墨和活性炭[8];空心微珠耐高温、热导率小,广泛应用于耐火材料和催化载体[9];粉煤灰中含有的镓、锗、镧系、钇、钪等微量元素,在合金、电子、医药等领域也有应用;从粉煤灰中提取出的氧化铝还可以用来制备铁硅合金。因此加强对粉煤灰提质回收的研究,不仅可以消耗大量的粉煤灰,还为固体废弃物的二次利用开发了新的途径。然而,现有粉煤灰有价元素提取的工艺大多还未形成产业化,粉煤灰的利用率还较低。

笔者介绍了粉煤灰的基本特性,整理归纳了近几年来国内外对粉煤灰中铝、未燃炭、稀土等有价组分的回收工艺研究,阐述国内外不同工艺对于粉煤灰提质效果的研究进展,分析了粉煤灰高值化提取工艺未能工业化生产主要的原因,并对我国粉煤灰资源化提质提出合理化建议,以期为实现粉煤灰合理化利用提供参考,推动我国粉煤灰高附加值利用的发展。

1 铝的回收

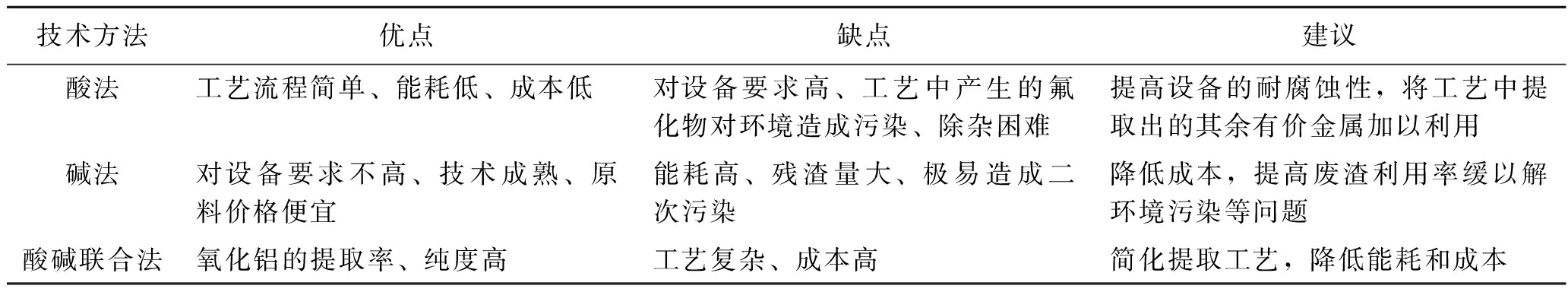

我国铝土矿资源紧缺,2021年我国铝土矿储备仅占世界的3.13%[10]。随着我国对金属需求量的增加,推动了在二次资源中回收金属的研究。粉煤灰主要是发电厂燃煤燃烧后的产物,粉煤灰中除了未燃炭,还有大量的SiO2和AI2O3,其中AI2O3的含量达到30%以上,某些地区的高铝粉煤灰中AI2O3甚至高达50%[11],是代替铝土矿的理想材料。按照提取工艺的不同,从粉煤灰中提取氧化铝主要分为碱法、酸法和酸碱联合法。粉煤灰回收氧化铝工艺优缺点见表1。

表1 粉煤灰回收氧化铝工艺优缺点

技术方法优点缺点建议酸法工艺流程简单、能耗低、成本低对设备要求高、工艺中产生的氟化物对环境造成污染、除杂困难提高设备的耐腐蚀性,将工艺中提取出的其余有价金属加以利用碱法对设备要求不高、技术成熟、原料价格便宜能耗高、残渣量大、极易造成二次污染降低成本,提高废渣利用率缓以解环境污染等问题酸碱联合法氧化铝的提取率、纯度高工艺复杂、成本高简化提取工艺,降低能耗和成本

1.1 酸法

酸法是将粉煤灰中的AI2O3利用H2SO4、NH4HSO4、KHSO4等酸性溶液浸出,实现硅铝分离,再将铝盐分解制得氧化铝。李文清等研究人员[12]以循环流化床粉煤灰为原料,用盐酸浸出氧化铝,将铝及其他金属阳离子转入溶液中,二氧化硅留在浸出渣中,氧化铝浸出率达85.84%;叶标[13]采用氯化钙焙烧-酸浸提铝工艺,在焙烧温度900 ℃、焙烧时间30 min、氯化钙与粉煤灰质量比1∶1的适宜条件下,铝的浸出率为93.48%;隋丽丽等研究人员[14]对NH4HSO4焙烧法提取粉煤灰中氧化铝的影响因素进行了研究,结果表明在溶出温度为90 ℃、液固比为8∶1、搅拌速率为400 r/min、溶出时间为70 min的最佳条件下,氧化铝的溶出率可达95.9%;王鹏等研究人员[15]以富铝粉煤灰为原料,提出钾明矾热解生产氧化铝的新技术,降低了材料的消耗,解决了酸性浸取液复杂的问题,将反应过程中使用的硫酸、硫酸钾以及过量硫酸进行了循环利用;BAI等研究人员[16]提出了浓硫酸萃取铝工艺,采用粉煤灰与浓硫酸在高温下一起煅烧分解,提高氧化铝萃取效率的同时也限制了氟化物的使用并减少了浓硫酸的使用;SHEMI等研究人员[17]采用两步酸浸工艺,在2次浸出阶段下,粉煤灰铝的提取率达88.2%。

酸法氧化铝的提取率高,但酸法中使用的氟化物易对环境造成污染,并且成本高、对设备有较强的腐蚀,其工业化应用还有待改进。

1.2 碱法

碱法是将粉煤灰和石灰石、Na2CO3等按照比例混合,在高温下激活粉煤灰中的惰性组分使硅铝分离,再进行脱硅等处理得到氧化铝[18]。杨彬彬[19]将石灰石作为活化剂焙烧,焙烧过程中加入赤泥,在最佳工艺条件下相比不添加赤泥的单一粉煤灰工艺,氧化铝的提取率提高了3%;ZONG等研究人员[20]以粉煤灰为原料,通过设计熔融卤水的热反应体系制备了纯度90.2%的高纯度羟基方钠石,从方钠石中以离子形式提取出来的铝浸出率达90%以上;LI Shenyong等研究人员[21]采用混合碱水热法,对氧化铝提取的浸出条件进行研究,在最优条件下氧化铝提取率达到91.3%;李会泉等研究人员[22]提出了预脱硅-两步碱水热法工艺,经两步碱水热反应耦合,氧化铝提取率为94.9%,提取液中氧化铝的浓度78.8 g/L,为碱水热法提取氧化铝提供了新的方法。

碱法与酸法相比氧化铝的溶出率更高且工艺更简单,阻碍其工业化的主要原因是除杂困难,残渣量甚至会超过氧化铝的提取量,后续的研究应该主要集中在优化工艺流程,改进设备以满足碱法除杂的要求。

1.3 酸碱联合法

酸碱联合法主要是Na2CO3和粉煤灰按比例烧结,熟料用烯酸溶解后,得到的含铝溶液加入NaOH调节pH值得到NaAIO2溶液,煅烧后得到AI2O3产品。蒋训雄等研究人员[23]以高铝粉煤灰为原料,采用酸碱联合法从粉煤灰中提取氧化铝,氧化铝提取率达92.46%;宗燕兵等研究人员[24]将造块焙烧引入酸碱联合法,在碱灰比为0.6、焙烧温度为825 ℃、焙烧时间为150 min、硫酸浓度为3 mol/L、酸浸温度为70 ℃、酸浸时间为100 min 的最优条件下氧化铝浸出率为84%。

除了上述的3种方法,SHI等研究人员[25]还提出了酸焙电解法,从碳纤维中提取氢氧化铝,电解法在电解过程中,可以不添加任何添加剂产生氢氧化铝,电解后的废水可以作为浸出剂重复使用,在最佳工艺条件下,铝的浸出率达到了86.8%;XUE等研究人员[26]提出了一种真空技术从粉煤灰中提取氧化铝,试验表明在真空环境中,氧化铝的回收率为82.61%,非磁性部分的氧化铝含量达87.02%,为粉煤灰的利用提供了新的思路。新的回收方法主要集中于提高萃取率和降低能耗,但存在萃取产品组分复杂、分离过程繁琐等问题,因此推进工业化进程还较为缓慢。

从粉煤灰中提取氧化铝可以有效缓解我国铝土矿资源短缺、对外需求量增加等问题。后续的研究应重点研究在提高回收率的同时降低环境污染,并可低成本、循环使用、低能耗的提取技术。

2 未燃炭回收

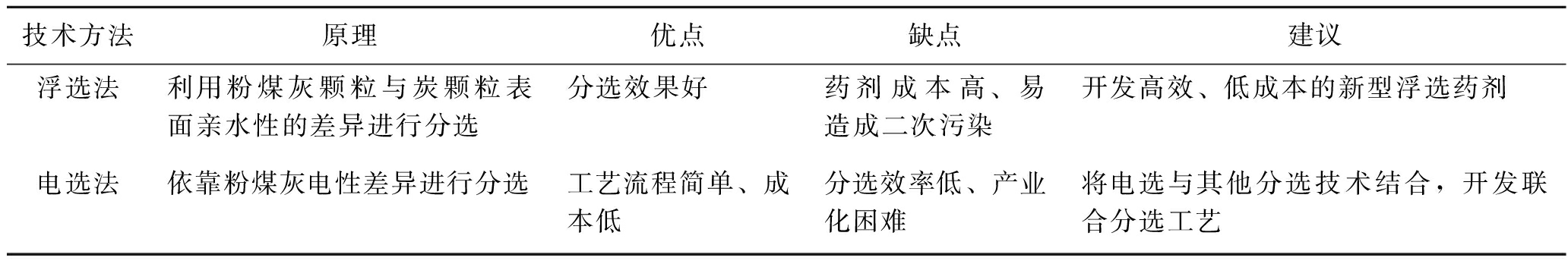

粉煤灰中炭含量在2%~12%之间,其含量受到技术水平和地域的影响,过高的炭含量会严重影响粉煤灰的二次利用,造成了资源浪费,在作为掺料时,还会降低混凝土和水泥的质量。根据国家标准,粉煤灰用作水泥和粉煤灰的掺料时,烧失量标准为5%。同时,粉煤灰中的未燃炭还可以作为活性炭、吸附剂、生产类石墨材料、冶金中的焦炭等用途,因此需要对粉煤灰进行脱炭处理。粉煤灰未燃炭回收工艺优缺点及建议见表2。

表2 粉煤灰未燃炭回收工艺优缺点及建议

技术方法原理优点缺点建议浮选法利用粉煤灰颗粒与炭颗粒表面亲水性的差异进行分选分选效果好药剂成本高、易造成二次污染开发高效、低成本的新型浮选药剂电选法依靠粉煤灰电性差异进行分选工艺流程简单、成本低分选效率低、产业化困难将电选与其他分选技术结合,开发联合分选工艺

2.1 浮选法

目前,最常用的粉煤灰脱炭技术是泡沫浮选法,用该法分离主要是利用粉煤灰颗粒与炭颗粒的表面亲水性的差异,粉煤灰颗粒的疏水性和可浮性差,未燃炭表面含有亲水性含氧基团。张作佳等研究人员[27]采用泡沫浮选法对粉煤灰进行脱炭,在捕收剂和起泡剂用量均为6 kg/t、矿浆与药剂作用时间6 min、浮选时间12 min、充气量为180 L/h、矿浆浓度为200 g/L的最佳工艺条件下,浮选脱炭的效果最好,且脱炭后的尾煤符合国家I级粉煤灰标准;李海兰等研究人员[28]将超声波引入浮选脱炭中,超声波加速了浮选药剂的溶解和扩散,对难溶浮选药剂有乳化分散的作用,研究表明,在矿浆质量浓度为106.7 g/L、2号油用量为976.5 g/t、煤油用量为441.9 g/t、超声作用2 min、浮选7 min 的最佳条件下,浮选效果最佳;LI Danlong等研究人员[29]采用流体预处理强化浮选脱炭,流体预处理起到促进粒子间的碰撞、亲水性物质的脱离等作用,当预处理能量输出为214.23 W/kg时,未燃炭的回收率达到73.25%,为改善浮选粉煤灰脱炭提供了新的方法。

浮选法作为目前回收未燃炭最有效的方法,充分利用了未燃炭与灰质颗粒之间的性质的差异,但未燃炭表面孔隙较多,因此需加大药剂用量,浮选后还需要脱水,导致干燥成本提高且会影响到粉煤灰的活性。未来对浮选回收未燃炭的研究应该集中在药剂改性、物料预处理、优化浮选工艺等方面,以期达到降低药剂成本、提高回收率的效果。

2.2 电选法

除了浮选法以外,电选法也是回收未燃炭的主要方法。电选分为静电分选和摩擦电选,电选相对浮选工艺流程简易、运行成本低且不会造成污染。LI H S等研究人员[30]研究了不同摩擦杆截面对粉煤灰去除未燃炭的影响,试验结果表明,圆形摩擦棒的摩擦带电粒子质量最大,提供了最大的摩擦充电效率,在研究了4种不同横截面形状的摩擦杆后发现,圆形摩擦棒的脱炭率最高;温晓龙[31]比较了平行板电场和线型I电场的脱炭效果,结果表明线型I电场的产物脱炭率高于平行板电场,两电场的脱炭率差值达到了12.57%。

电选未燃炭运行成本低且环境污染小,有利于实现工业化,目前存在的主要问题是对于电选的研究尚浅,未来需要进一步研究电选分选理论与分选设备,推动清洁能源的发展。利用粉煤灰中提取的未燃炭除了可以生产石墨、活性炭等化学材料,还可以降低粉煤灰中的炭含量,保持粉煤灰的火山灰特性,使其满足用作建材的国家标准。

3 空心微珠和磁珠

粉煤灰颗粒物成分复杂是影响其资源化利用的原因之一,粉煤灰中含有的空心微珠和磁珠是颗粒物中的高值产品,具有颗粒细小、质量轻等优点,因此开展对粉煤灰空心微珠和磁珠分选的研究,不仅有利于粉煤灰的二次利用,还可提高粉煤灰的使用价值。

3.1 空心微珠

目前提取空心微珠的工艺主要有2种,一种是湿法分选,一种是干式筛分。祁超[32]利用重力沉降分级设备对粉煤灰颗粒物进行了精细化分级,研究结果显示,颗粒震动分选设备的振幅、给料量和精选次数会影响空心微珠的含量,空心微珠的含量随振幅、给料量和分选次数的增加而上升;WRONA J 等研究人员[33]提出了一种新的粉煤灰干法回收空心微珠的方法,粉煤灰在流态化床分离,然后在自由下落的空气室中进行筛分和气动分离,干法组合使空心微珠的回收率高达70%~80%;KIANI A等研究人员[34]使用反向回流分级机,在进料流量、流化速度、分流、溢流和底流条件固定的情况下,空心微球的回收率从61.7%提升至89.9%。

粉煤灰空心微珠因为其质量轻、热导率小等良好的物理和化学性质在建筑材料领域已被广泛应用,未来应在催化载体、流化床材料、金属复合材料等领域深入研究。粉煤灰回收空心微珠的湿法工艺存在微珠杂质难去除、成本高、环境污染大、工艺流程复杂、产品质量层次不齐等问题,未来需要进一步缩短工艺流程,规范产品分选标准;干式筛分流程相对简便、能源消耗较少、成本较低,相关研究人员可以进一步提高干法分选空心微珠的品位,提高空心微珠的使用价值。空心微珠是粉煤灰中最高附加值的成分之一,已广泛应用于医药、金属材料、石油化工等领域。目前回收空心微珠过程中存在的主要问题是其粒度小、物化性质与其他组分相似导致分选难度大,因此应该改善空心微珠的回收工艺,扩大空心微珠与粉煤灰中其他组分的性质,提高空心微珠的分选精度。

3.2 磁珠

粉煤灰中磁性物质的含量约为4%~15%,磁珠分选最主要的方法是磁选,可以直接从粉煤灰中获取具有磁性的组分。刘汇东等研究人员[35]对粉煤灰空心微珠进行浮沉、磁选和气流分选,其中弱磁选试验得到了质量分数为14.8%、Fe2O3含量为44.65%的磁珠;王欣等研究人员[36]通过筛分与摇床联合分级,得到了精细化分级的磁珠,结果表明摇床分级可以有效地将不同铁含量的磁珠分离,为降低磁珠杂质提供了新的方法;李建军等研究人员[37]采用分步磁选法对粉煤灰中的磁珠进行分级,依次采用50、150、350 mT的弱、中、强磁场得到对应的强、中、弱不同磁性的磁珠。

粉煤灰磁珠良好的吸附性和化学稳定性,使其在催化化学、污水处理等领域已有广泛应用。国内外对于磁珠分选的研究还较少,后续应加强对磁珠的理论研究,拓展磁珠分选的方法,提高磁珠产量。

4 微量元素

粉煤灰中的元素含量高于煤,除了含有硅、铝、铁等主量元素外,还含有镓、锗、砷和稀土等微量元素。在粉煤灰中提取的有价微量元素,可广泛应用于电子、能源、航空航天、军事工业等领域。目前我国在粉煤灰中提取微量元素领域仍处于研究阶段,并且存在生产成本高、工艺复杂等问题。

4.1 稀土元素

稀土元素主要由14种镧系元素以及钪、钇元素组成,具有优异的电、磁性能以及化学稳定性,使其广泛应用于冶金、能源、电子、军事工业等领域,近年来从粉煤灰中提取稀土元素成为一个热门的研究方向。

常规提取稀土元素的浸出工艺有酸法浸出、碱法浸出和盐浸出。曹闪闪[38]在酸浸条件下浸出粉煤灰中含量最高的3种稀土元素,即镧(La)、铈(Ce)和钕(Nd),在搅拌速度为200 r/min、温度为60 ℃、HCI浓度为3 mol/L、液固比(体积/质量)为10、浸出时间为120 min的适宜条件下,La、Ce和Nd的浸出率分别为71.9%、66.0%和61.9%;TANG Mengcheng等研究人员[39]提出了两阶段湿法冶金工艺,将粉煤灰在高温下加入Na2CO3焙烧再进行浸出,研究结果表明,碱熔-酸浸法比直接浸出更有效,在最佳条件下,稀土浸出率达72.78%;STOY L等研究人员[40]开发了一种基于可回收离子液体的酸法工艺,可用于不同情况下粉煤灰中稀土元素优先萃取,研究结果显示,对于稀土元素浸出率,风化后的粉煤灰高于未风化的粉煤灰,C类粉煤灰高于F类粉煤灰;YAKABOYLU G A等研究人员[41]提出了一种微波辅助预处理技术,这种预处理在粉煤灰表面形成了大裂缝和大孔隙,增加了酸渗透到玻璃结构和稀土元素的通道,稀土元素的浸出效率可从21.7%提高到54.9%,微波预处理10 min后,浸出率为83.4%;SMITH R C等研究人员[42]为了选择性分离粉煤灰浸出液中的稀土元素,采用乳状液膜、支撑液膜工艺,并与标准溶剂萃取工艺进行比较,结果显示在乳状液膜工艺下,60 min的萃取时间稀土回收率接近用煤油溶剂萃取得到的回收率,而支撑液膜工艺下,轻稀土元素与重稀土元素回收率的差异与溶剂萃取法得到的回收率趋势相反。

粉煤灰作为稀土元素新的来源已被广泛关注,但稀土元素在粉煤灰中赋存方式复杂,同时浸出效率过低也是限制从粉煤灰中提取稀土元素的瓶颈之一,后续研究要着重于提升富集效果,应在提高浸出效率的基础上考虑同时提取多种元素,同时研究有价元素的分离方法,以期达到资源利用最大化的目标。

4.2 镓

粉煤灰中除了铝和硅等常量元素外,还有镓、锗等微量元素。镓的主要来源是从铝土矿、铅锌矿中提取产品的副产品,除此之外,从富镓煤中伴生元素的回收也是回收镓的主要来源之一。目前,镓的提取方法主要包括酸浸法、碱焙烧法。HUANG Jing等研究人员[43]开发了一种焙烧药剂辅助酸浸工艺从粉煤灰中提取镓,使用氟化钠焙烧再用硝酸浸出的方法,在最佳条件下镓的提取率为94%;李婷等研究人员[44]用碳酸钠作为助剂活化粉煤灰,在煅烧温度为800 ℃、煅烧时间为120 min、碳酸钠与粉煤灰为1.5∶1时,镓的浸出量(质量分数)为5.262×10-5;高依等研究人员[45]开发了一种泡塑吸附法提取粉煤灰中镓的工艺,经过烧结-酸浸、泡塑工艺流程,在最佳工艺条件下得到的镓总回收率达75.3%,该工艺的优点是工艺设备简便、生产成本低,可进一步提高粉煤灰的高效回收利用。

从粉煤灰中提取镓不仅能实现二次资源的高附加值利用,还可以减少粉煤灰对环境的影响,但目前粉煤灰提取镓的工艺技术过程复杂、成本过高且回收效率较低,因此仍需要深入研究。

4.3 锗

提取锗的工艺主要有沉淀法、萃取法等,目前对于回收锗的研究主要集中在湿法冶金过程中回收锗。HAGHIGHI H K等研究人员[46]提出用支撑液膜从粉煤灰中提取锗,在酒石酸2.76 mol/L、氯化氢1 mol/L的条件下,使用含有丙氨酸的PTFE膜,萃取锗的效果最好;TORRALVO F A等研究人员[47]将锗与邻苯二酚进行络合,再将络合物保留在强碱性阴离子树脂上,在最佳条件下,得到的锗保留率为96.1%,实现了锗的选择性萃取;刘丽霞等研究人员[48]提出用高温火法二次富集工艺从粉煤灰中富集锗,探究温度、碱度、碳含量、保温时间对锗回收率的影响,当碳含量为3%、碱度为1.0、在温度为1 600 ℃条件下煅烧1 h时,锗的回收率可达89%;HAGHIGHI H K等研究人员 [49]对比了三辛基/癸胺、N-甲基-N、N-二辛基氯、氧化膦在镍、镉、钴存在的情况下对锗的萃取,结果表明三辛基/癸胺在较低的浓度下可以将锗萃取,是一种较为经济的萃取剂。

随着高精技术领域对微量元素的需求越来越大,更多的企业和研究人员开始关注粉煤灰中的微量元素的提取。目前提取有价元素的技术尚不成熟,且粉煤灰中微量元素的含量较低,为了成功回收煤中伴生微量元素,实现粉煤灰的高附加值利用,后续应更多关注伴生微量元素的品位、提高回收率、降低工艺成本等方面,并且最好做到循环利用。

4.4 锂

不同地区煤中锂的赋存状态也不同,当煤经过燃烧形成粉煤灰后锂的赋存状态又发生了变化,因此对于不同类型的粉煤灰提取锂的工艺也有所不同。目前主要的提取方法包括活化焙烧法、直接浸出法[50]。薄朋慧等研究人员[51]采用活化焙烧法,在温度为950 ℃、粉煤灰与NaCl助剂以1∶2的比例焙烧活化后,在温度为150 ℃、氯化氢浓度为4 mol/L的条件下酸浸4 h,锂的浸出率为62.31%;侯晓琪等研究人员[52]以研磨后的粉煤灰为研究对象,采用50 g/L的碳酸钠溶液在140 ℃条件下浸出2 h,控制液固质量比100∶1的工艺条件下,浸出效率得到了提升,锂的浸出率为70%;董卉等研究人员[53]发现碳酸钾作为烧结剂效果优于碳酸钠,盐酸溶液比硫酸溶液浸出效率高,采用30%碳酸钠和70%碳酸钾混合煅烧剂煅烧,锂的浸出效率达到93.0%;XU Haiqing等研究人员[54]提出了一种氟化铵低温盐活化法工艺,通过盐活化过程转化粉煤灰中的玻璃相,再通过水浸的方法提取锂,实验结果表明,在最佳工艺条件下,锂的回收率可以超过90%,拓展了从粉煤灰中提取锂的新思路;RUI Hongming等研究人员[55]发现,通过两段逆流萃取的方法可以将锂的萃取率达到99%,提高了锂的回收效率。

从粉煤灰中提取锂,拓展了二次资源高值化的利用途径,为缓解我国锂资源消耗提供了新思路。

5 相关建议

目前我国粉煤灰的利用主要集中在建筑材料、基建等领域,缺少对高附加值利用的研究。同时由于粉煤灰成分复杂、品质因地而异,尚未规范粉煤灰在有价元素回收等方面的标准,因此在从粉煤灰中提取微量元素、未燃炭等提质方面的研究还处于试验探索阶段,并未形成产业化。

(1)深入对粉煤灰中微量元素品位、回收工艺、成本的研究。收集微量元素的传统方法是萃取法,该方法萃取剂浓度高、回收效率低且药剂的消耗大,同时微量元素在粉煤灰中的赋存状态复杂,回收难度较大,因此需要持续探索粉煤灰的理化性质与粉煤灰中微量元素的迁移规律,从而提高对于回收技术的研究,开发环保、经济、高效的新技术。

(2)完善粉煤灰的标准规范。目前我国缺少对于粉煤灰分级、回收等方面的标准,对于粉煤灰的分类方法也存在不足,为解决上述问题,应该严格粉煤灰标准的指标,完善对粉煤灰品质的分类方法,以便更好地开展粉煤灰资源化利用的工作。

(3)重视回收有价元素技术中的环保问题。从粉煤灰中提取氧化铝时常会用到氟化物来提高浸出率,对环境造成污染的同时还无法实现循环利用;回收锗时需要用到大量的萃取剂、浸酸,无法满足环境保护的需要,因此新的技术工艺需要注重清洁高效发展。

6 结语

目前对于粉煤灰有价组分的提取工艺大多停留在实验阶段,工业化推进进程缓慢,主要问题集中在粉煤灰性质差异、市场需求、高效工艺的研发以及配套设备的生产等。未来应提供相关政策支持并加强粉煤灰以及附加产品的高值化利用研究,在现有条件下对相关工艺进行优化,将工艺与工业化应用相结合,可提高整体经济效益,充分利用粉煤灰中提取出的有价元素制备高附加值材料,以此提高粉煤灰的利用价值。

[1] 李洪言,张景谦,陈健斌,等. 2021年全球能源转型面临挑战——基于《bp世界能源统计年鉴(2022)》[J]. 天然气与石油,2022,40(6):129-138.

[2] 雷瑞,付东升,李国法,等.粉煤灰综合利用研究进展[J]. 洁净煤技术, 2013, 19(3): 106-109.

[3] 张源,万志军,熊路长,等.煤-矸坑口电厂粉煤灰物化特性实验研究[J]. 硅酸盐通报, 2019, 38(1): 224-230.

[4] 徐硕,杨金林,马少健. 粉煤灰综合利用研究进展[J]. 矿产保护与利用, 2021, 41(3): 104-111.

[5] LAXMIDHAR P, SUBHAKANTA D. Characterization and Utilization of Coal Fly Ash: A Review[J]. Emerging Materials Research, 2020,9(3): 921-934.

[6] ALTERARY S S, MAREI N H. Fly ash properties, characterization, and applications: A review[J]. Journal of King Saud University-Science, 2021,33(6):101536.

[7] 刘梦茹,杨亚东,杨素洁,等. 粉煤灰资源综合利用现状研究[J]. 化工矿物与加工,2021,50(4): 45-48.

[8] 刘仓,金亮,陈航超,等. 粉煤灰资源化提取研究进展[J]. 煤炭工程,2021,53(S1): 127-133.

[9] 张梦萌,陈昕,付晓雷. 镍包覆粉煤灰空心微珠/聚吡咯复合材料的制备及其吸波性能研究[J]. 化工新型材料,2020,48(6): 81-84.

[10] 张宇娟,张永锋,孙俊民,等. 高铝粉煤灰提取氧化铝工艺研究进展[J]. 现代化工,2022,42(1): 66-70.

[11] 王卫江,张永锋. 从粉煤灰提取氧化铝的技术现状及工艺进展[J]. 有色金属工程,2021,11(10): 79-91,122.

[12] 李文清,邹萍,池君洲,等. 用盐酸从循环流化床粉煤灰中浸出氧化铝[J]. 湿法冶金,2020,39(2): 110-113.

[13] 叶标. 粉煤灰铝热法制备硅铁合金及提铝的研究[D]. 昆明:昆明理工大学, 2019.

[14] 隋丽丽,翟玉春,孙莹莹. 粉煤灰硫酸氢铵焙烧法提取氧化铝的研究[J]. 有色金属(冶炼部分),2017 (4): 20-24.

[15] 王鹏,刘慧勇,黄海,等. 基于钾明矾结晶热解的粉煤灰酸法生产氧化铝[J]. 中国有色金属学报,2022,32(2): 509-519.

[16] BAI Guanghui, QIAN Yunhai, SHEN Bo, et al. Thermal decomposition of coal fly ash by concentrated sulfuric acid and alumina extraction process based on it[J]. Fuel Processing Technology, 2011, 92(6): 1213-1219.

[17] SHEMI A,NDLOVU S,SIBANDA V,et al. Extraction of alumina from coal fly ash using an acid leach-sinter-acid leach technique[J]. Hydrometallurgy,2015,157: 348-355.

[18] 朱科明,张馨圆,王乐,等. 粉煤灰碱法提取氧化铝工艺研究进展[J]. 轻金属,2019,(9): 4-8.

[19] 杨彬彬. 石膏活化粉煤灰和赤泥提取氧化铝和白炭黑的研究[D]. 太原:太原理工大学,2019.

[20] ZONG Yanbing,LI Fei,CHEN Wenhui,et al. Extraction of alumina from high-alumina coal ash using an alkaline hydrothermal method[J]. SN Applied Sciences,2019,1(7):783-792.

[21] LI Shenyong,QIN Shenjun,KANG Lianwei,et al. An Efficient Approach for Lithium and Aluminum Recovery from Coal Fly Ash by Pre-Desilication and Intensified Acid Leaching Processes[J]. Metals,2017,7(7):272-284.

[22] 李会泉,许德华,王晨晔,等. 高铝粉煤灰两步碱水热法浸出氧化铝工艺研究[J]. 轻金属,2016(12): 5-10.

[23] 蒋训雄,蒋开喜,汪胜东,等. 酸碱联合综合回收高铝粉煤灰中氧化铝和氧化硅[J]. 有色金属(冶炼部分),2019(9): 28-32,44.

[24] 宗燕兵,李飞,刘召波,等. 造块焙烧对于酸碱联合法提取粉煤灰中氧化铝工艺的改进[J]. 环境工程,2020,38(6): 208-213,258.

[25] SHI Yuan,JIANG Kaixi,ZHANG Tingan. Cleaner extraction of alumina from coal fly ash: Baking-electrolysis method[J]. Fuel,2020,273: 117697.

[26] XUE Yang,YU Wenzhou,MEI Jie,et al. A clean process for alumina extraction and ferrosilicon alloy preparation from coal fly ash via vacuum thermal reduction[J]. Journal of Cleaner Production,2019,240: 118262.

[27] 张作佳,鲍建国,陈磊. 天津某电厂干排粉煤灰特性及脱碳试验研究[J]. 安全与环境工程,2016,23(3): 62-68.

[28] 李海兰,王凡,王录峰. 超声波辅助粉煤灰浮选脱碳[J]. 洁净煤技术,2018,24(4): 46-49.

[29] LI Danlong,LIANG Yannan,WANG Hainan,et al. Investigation on the effects of fluid intensification based preconditioning process on the decarburization enhancement of fly ash[J]. Chinese Journal of Chemical Engineering,2021,44(3): 275-283.

[30] LI H S,CHEN Y H,ZHAO Y M,et al. The Effect of the Cross-Sectional Shape of Friction Rods on the Triboelectrostatic Beneficiation of Fly Ash[J]. International Journal of Coal Preparation and Utilization,2015,35(3): 113-124.

[31] 温晓龙. 粉煤灰电选脱炭非线性电场优化设计及实验研究[D].徐州:中国矿业大学,2020.

[32] 祁超. 粉煤灰空心微珠精细化分选方法研究[D]. 西安:西安建筑科技大学,2021.

[33] WRONA J,WITOLD I,DARIUSZ B,et al. Recovery of Cenospheres and Fine Fraction from Coal Fly Ash by a Novel Dry Separation Method[J]. Energies,2020,13(14):3576.

[34] KIANI A,ZHOU J,GALVIN K P. Enhanced Recovery and Concentration of Positively Buoyant Cenospheres from Negatively Buoyant Fly Ash Particles using the Inverted Reflux Classifier[J]. Minerals Engineering,2015,79: 1-9.

[35] 刘汇东,宋红见,魏建朋,等. 珞璜电厂珞璜电厂粉煤灰微珠的精细化分选[J]. 科技导报,2015,33(4): 49-55.

[36] 王欣,展仁礼,朱培,等. 粉煤灰磁珠精细化分级试验研究[J]. 选煤技术,2021(5): 43-49.

[37] 李建军,吴先锋,张靖,等. 粉煤灰磁珠精选改性及其磁絮凝应用研究[J]. 煤炭加工与综合利用,2015(4): 67-71.

[38] 曹闪闪. 粉煤灰中稀土元素低温强化浸出研究[D]. 徐州:中国矿业大学,2019.

[39] TANG Mengcheng,ZHOU Changchun,PAN Jinhe,et al. Study on extraction of rare earth elements from coal fly ash through alkali fusion-Acid leaching[J]. Minerals Engineering,2019,136: 36-42.

[40] STOY L,DIAZ V,HUANG C H. Preferential Recovery of Rare-Earth Elements from Coal Fly Ash Using a Recyclable Ionic Liquid[J]. Environ Sci Technol,2021,55(13): 9209-9220.

[41] YAKABOYLU G A,BAKER D,WAYDA B,et al. Microwave-Assisted Pretreatment of Coal Fly Ash for Enrichment and Enhanced Extraction of Rare-Earth Elements[J]. Energy &Fuels,2019,33(11): 12083-12095.

[42] SMITH R C,TAGGAR R K,HOWER J C,et al. Selective Recovery of Rare Earth Elements from Coal Fly Ash Leachates Using Liquid Membrane Processes[J]. Environ Sci Technol,2019,53(8): 4490-4499.

[43] HUANG Jing,WANG Yingbin,ZHOU Guanxuan,et al. Investigation on the Effect of Roasting and Leaching Parameters on Recovery of Gallium from Solid Waste Coal Fly Ash[J]. Metals,2019,9(12):1251.

[44] 李婷,辛志峰,徐梦,等. 煅烧活化粉煤灰对镓酸浸效果的实验研究[J]. 无机盐工业,2016,48(5): 40-43.

[45] 高依,王英滨,申万. 聚氨酯泡塑吸附法提取粉煤灰中镓的实验研究[J]. 现代化工,2015,35(12): 62-66.

[46] HAGHIGHI H K,IRANNAJAD M,FORTUNY A,et al. Non-dispersive selective extraction of germanium from fly ash leachates using membrane-based processes[J]. Separation Science and Technology,2019,54(17): 2879-2894.

[47] TORRALVO F A, Fernández-Pereira C. Recovery of germanium from real fly ash leachates by ion-exchange extraction[J]. Minerals Engineering,2011,24(1): 35-41.

[48] 刘丽霞,李文挺,彭军,等. 粉煤灰中锗的高温火法二次富集工艺[J]. 中国有色金属学报,2018,28(1): 183-188.

[49] HAGHIGHI H K,IRANNAJAD M,FORTUNY A,et al. Recovery of germanium from leach solutions of fly ash using solvent extraction with various extractants[J]. Hydrometallurgy,2018,175: 164-169.

[50] 崔莉,李莎莎,郭彦霞,等. 粉煤灰多元复杂体系锂资源提取的研究及发展[J]. 化工学报,2020,71(12): 5388-5399.

[51] 薄朋慧,李神勇,吴士豪,等. 平朔矿区粉煤灰中有价锂元素的浸出实验研究[J]. 化学研究与应用,2019,31(7): 1351-1356.

[52] 侯晓琪,李彦恒,代红,等. 从粉煤灰中浸出锂的工艺研究[J]. 河北工程大学学报(自然科学版),2015,32(1): 58-61.

[53] 董卉,陈娟,李箫玉,等. 烧结剂对新疆粉煤灰中锂浸出的作用特性[J]. 化工进展,2019,38(3): 1538-1544.

[54] XU Haiqing,LIU Chunli,MI Xue, et al. Extraction of lithium from coal fly ash by low-temperature ammonium fluoride activation-assisted leaching[J]. Separation and Purification Technology,2021,279.

[55] RUI Hongming,ZHANG Licheng,LI Lijuan,et al. Solvent extraction of lithium from hydrochloric acid leaching solution of high-alumina coal fly ash[J]. Chemical Physics Letters,2021,771.

Research progress in the extraction process of useful components from fly ash

移动扫码阅读

LI Zhen,LIU Yang,ZHU Zhanglei,et al. Research progress in the extraction process of useful components from fly ash [J]. China Coal,2023,49(8):65-72.DOI:10.19880/j.cnki.ccm.2023.08.010

- 相关推荐