神东矿区煤层智能开采技术探索与实践

时间:2022-02-10 来源:中国煤炭杂志官网 分享:★ 智慧矿山 ★ ——兖州煤业股份有限公司协办

神东矿区煤层智能开采技术探索与实践

神东矿区自1985年开工建设以来,随着开采范围和深度不断加大,优质煤层资源量逐年减少,资源赋存条件和地质构造日趋复杂,矿井安全管理难度越来越大。随着经济社会的发展、人民生活水平的提高和劳动人口红利的消失,企业普遍出现了招工难现象。尤其是煤炭企业大都远离城市,作业环境偏远,生活、居住、医疗、教育资源相对匮乏。为破解上述面临的安全、用工难题,神东煤炭集团积极与科研院所、设备厂家联合攻关,在榆家梁煤矿43305工作面进行了神东矿区首个真正意义上的自动化开采试验,取得了1.5~2.0 m厚煤层最高日产9730 t的生产记录,实现同等条件下少用工15人的成绩。随后在石圪台煤矿应用天地玛珂公司的视频全景拼接技术和集中控制系统,实现了远程集中操控和一键启停,为实现工作面无人开采奠定了基础。以锦界数字矿山示范矿井为标志,形成了具有神东煤炭集团乃至国家能源集团特色的数字矿井建设模式。

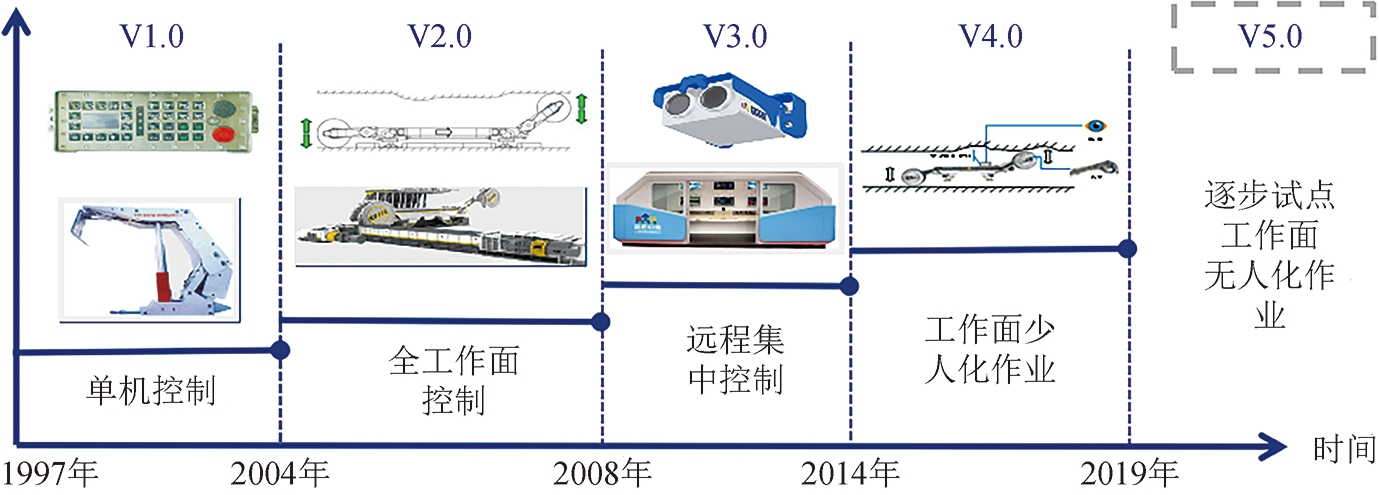

1 神东智能采煤技术的发展历程

20世纪90年代,神东矿区引进了成套综采设备,实现了全机械化开采工艺。2004年开始探索自动化开采工艺,通过引进进口自动化割煤技术,与国内相关厂家合作、消化、吸收,研发出了具有自主知识产权的综采自动化技术;神东矿区综采自动化技术先后经历了自动化1.0、自动化2.0、自动化3.0和自动化4.0阶段。

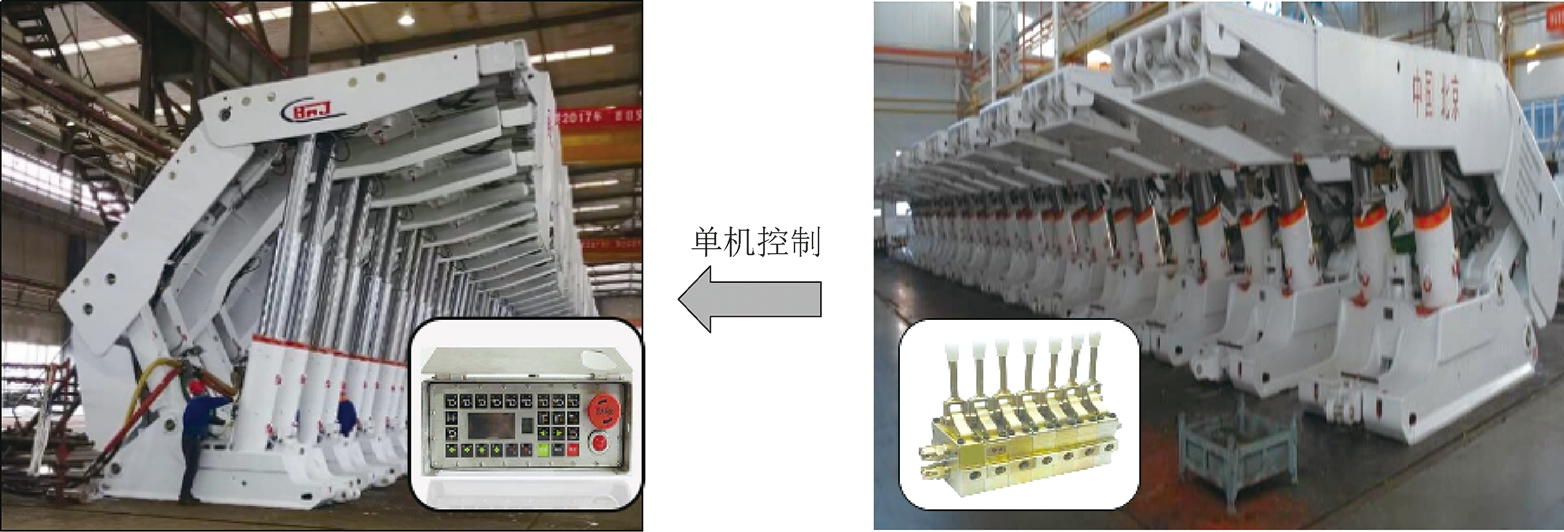

(1)自动化1.0阶段:1997年,神东矿区引进了第一套综采电液控制系统,首次通过电液控方式,取代了手工操作,实现了液压支架单机自动化控制,提高了生产效率,降低了劳动强度,但对自动化割煤及设备联动等技术难题没有完善的解决方案,如图1所示。

图1 自动化1.0阶段

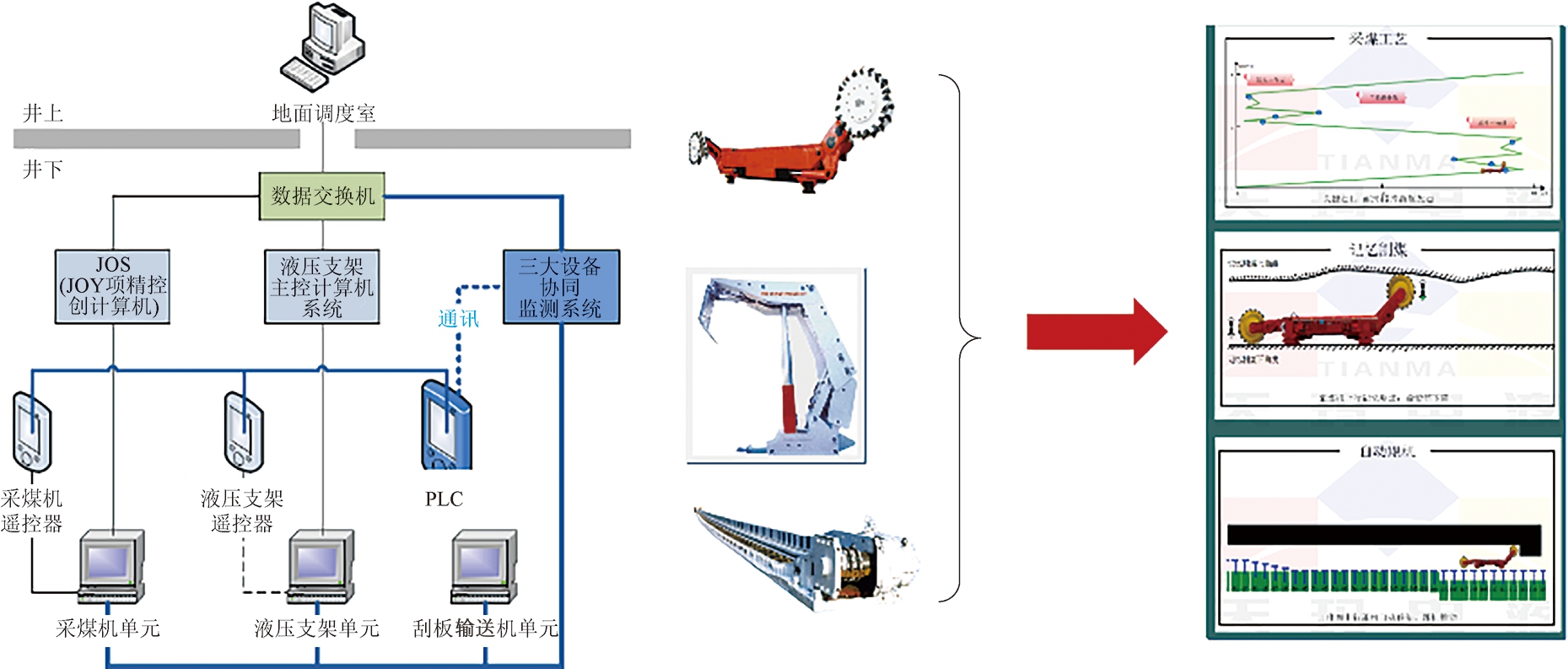

(2)自动化2.0阶段:2004-2008年,分别在榆家梁矿、大柳塔矿、哈拉沟矿、锦界矿等共试验了7个综采自动化工作面,实现了工作面中部采煤机记忆割煤和支架跟机拉架。该阶段主要特征是以进口设备及控制系统为基础,实现了采煤机记忆割煤、支架自动跟机拉架、远程控制和数据上传功能。以PLC为控制核心,分布式控制设备,数据实时上传,采煤机、三机等远程启停。在自动化1.0基础上增加了采煤机跟机拉架和远程操作,如图2所示。

图2 自动化2.0阶段

(3)自动化3.0阶段:2008-2014年,在榆家梁煤矿43305面实施薄煤层自动化工作面,实现了支架跟机自动化、采煤机记忆割煤、采煤机随机视频、机头远程控制采煤机等技术。该阶段主要特征是控制系统核心使用IPC工控机代替PLC。系统接口标准化程度高,操作系统实时性强。应用高清摄像机视频拼接技术,集控台司机可以利用全景画面进行远程操作,如图3所示。

(4)自动化4.0阶段:以区域自动化建设和锦界煤矿数字矿山建设为代表建成了覆盖井下的“一网一站”煤矿综合自动化系统,实现了井下精确定位、IP广播、无线和有线调度通讯、工业电视的多网融合和共用,统一了接口标准协议,一套系统控制所有设备,电控系统全部国产化,实现了采煤工作面控制台电工、机头看护工、胶带机自移机尾司机的“三岗合一”,变电所、水泵房等固定岗位全部实现无人值守。自动化在神东煤炭集团的变迁与发展如图4所示。

图3 自动化3.0阶段

图4 自动化各阶段示意图

2 神东智能采煤技术关键技术

神东矿区在探索自动化开采的过程中,逐步形成了以记忆割煤、跟机拉架、视频拼接、远程干预、协同控制为核心特征的智能采煤技术。

2.1 记忆割煤技术

采煤机记忆割煤是在人工操作和机器学习的基础上,采煤机按照学习的情况进行重复记忆割煤。人工割煤时,通过安装在采煤机摇臂和行走部件上的传感器,监测记录采煤机对应位置的行走方向、倾向、走向角度和滚筒位置数据。激活自动化记忆割煤时,采煤机根据存储的历史数据自动调整滚筒高度,实现自动化割煤,并可通过自动化参数设置对工作面规律性的变化进行调整,如图5所示。

采煤机记忆割煤有3种作业工艺:

(1)采煤机底滚筒随动割煤。该工艺要求必须有1名采煤机司机跟机操作,在低采高条件下,当采煤机速度超过6 m/min时,跟机操作困难,安全隐患大,劳动强度高,工作面生产能力受到严重制约。

(2)采煤机记忆割煤。该工艺通过采煤机记录的人工割煤数据进行自动割煤,但该工艺不能对工作面内的设备运行状况、煤层变化、人员进入等进行自动监测与调整,工作面人员及设备运行安全、煤质得不到保证。

(3)采煤机记忆割煤加远程干预工艺。该工艺通过采煤机或支架上的摄像头对工作面进行远程监视与记录,可通过远程干预实时调整采高,并且解决工作面内人员和设备的安全问题。

图5 采煤机记忆割煤示意图

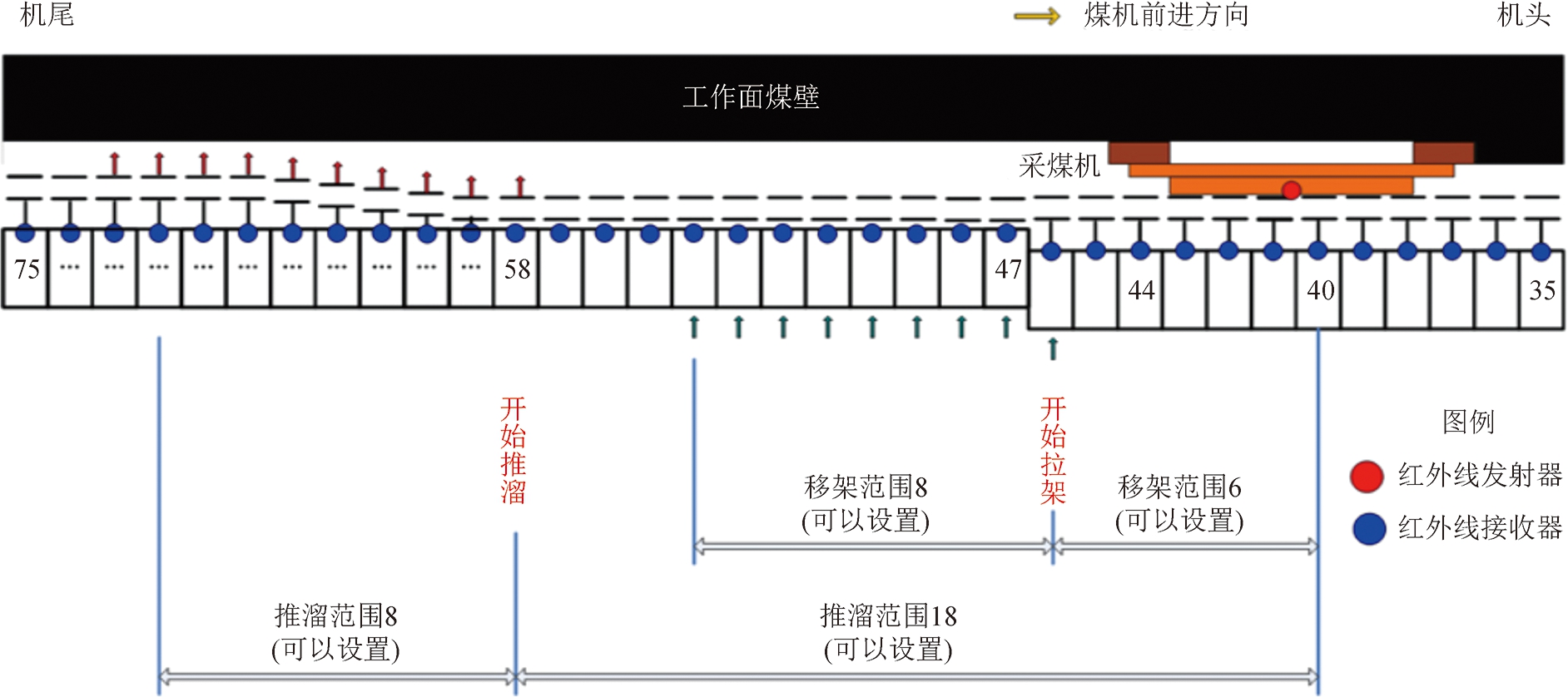

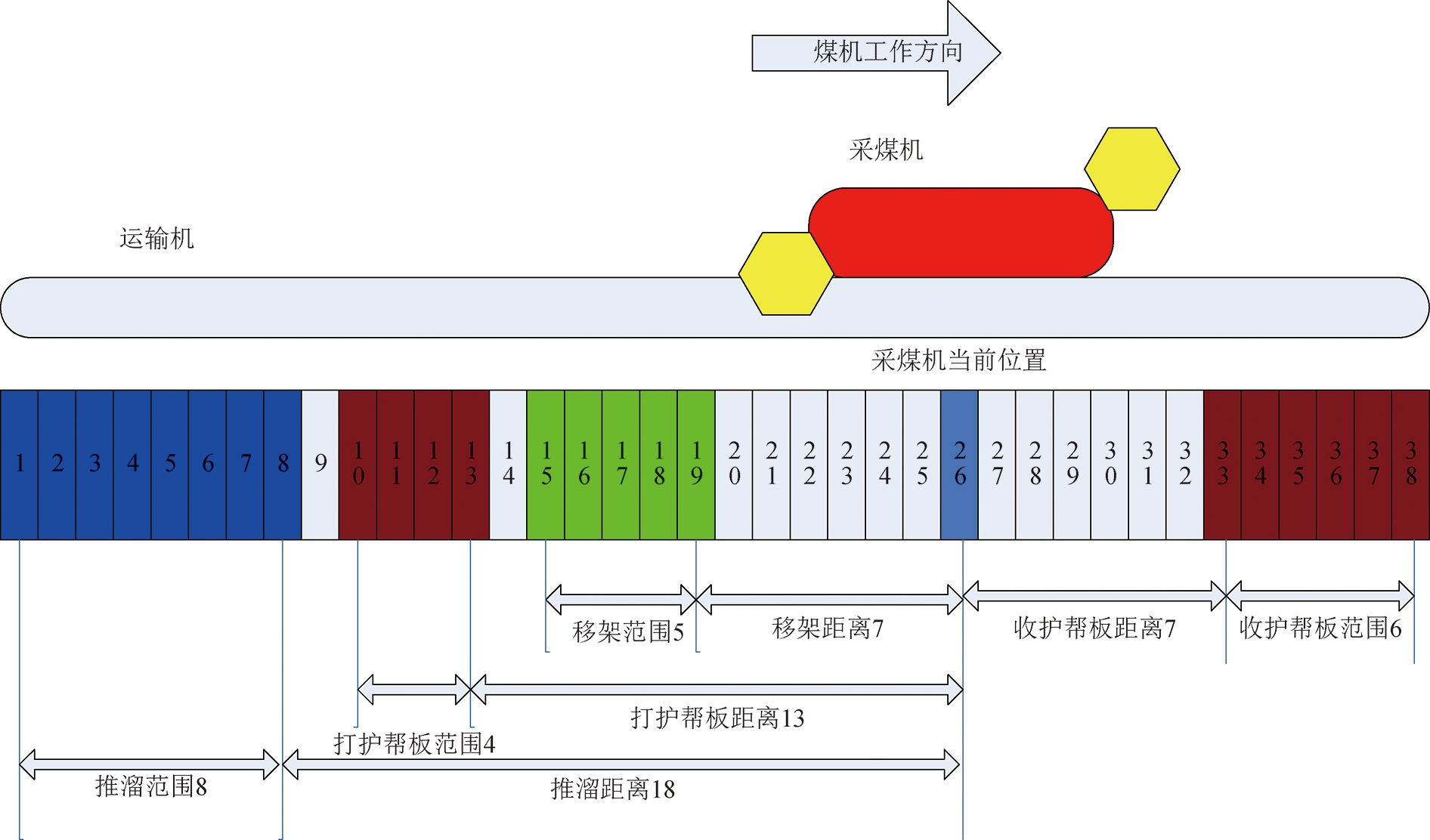

2.2 跟机拉架技术

跟机拉架技术是通过液压支架与采煤机的耦合联动,实现采煤机割煤后,液压支架滞后一段距离按照事先设定的规则自主完成前移支架和推移刮板输送机。在工作面两端头位置,液压支架可配合采煤机实现斜切进刀,跟机拉架技术如图6所示。

图6 跟机自动拉架示意图

采煤机和支架之间的信息交互、工作面液压系统的自动控制功能是实现跟机拉架的关键。实现跟机拉架需要满足3个条件。

(1)获取采煤机准确位置。获取采煤机位置有两种方式:一是红外线采集采煤机位置,二是通过与采煤机通信实现。

(2)工作面设备可靠度要高。包括工作面设备传感器运行正常且采集数据准确、传感器与控制台通信正常、所有支架液压与电控系统工作正常,能保证支架动作到位。

(3)控制台各自动化参数设置正确。

具备上述条件后,通过液压支架上的红外线接收器接收采煤机红外线信号,检测采煤机的位置和方向,提供液压支架与采煤机联动信息。通过集中控制系统实现采煤机与液压支架的联动。主要难点在于支架移架速度与采煤机速度不匹配、移架或推移刮板机不到位、支架接顶不严、护帮板收打不到位、传感器或通信故障等。

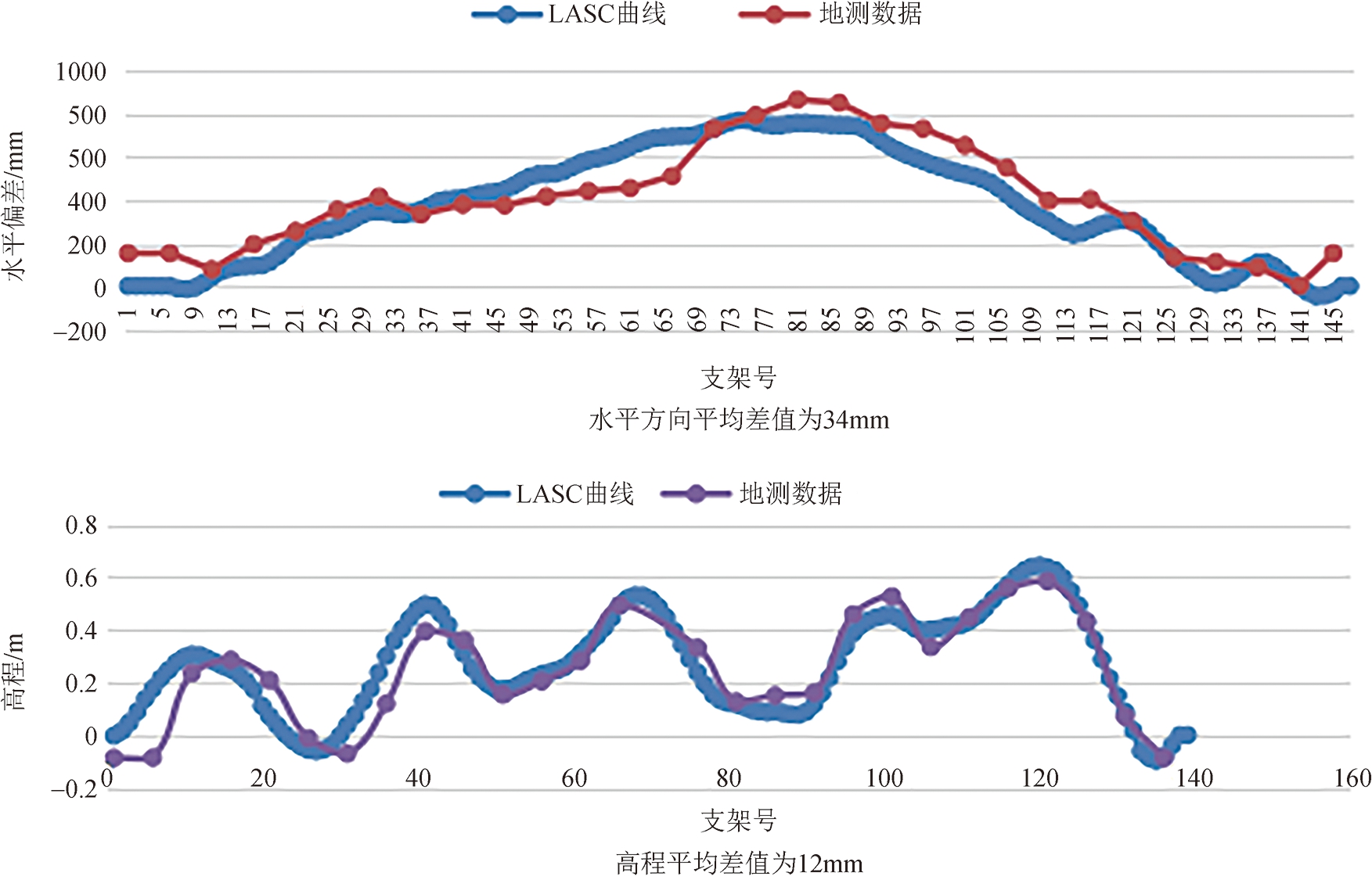

2.3 自动找直技术(LASC)

在工作面推采过程中,为使支架和刮板机姿态及受力状态最佳,应保持工作面直线度且与走向保持垂直。为实现该目标,需结合地理信息系统,准确获取采煤机的位置和运动参数,实现采煤机的自主导航割煤,并通过截割模型将采煤机运行数据与液压支架电液控制系统关联,实现“三机”联动。该技术的核心是安装惯性导航系统、摇臂摆角传感器、采煤机位置测量系统等实现采煤机精确定位、采高实时测量、煤机速度与方向测量、煤机机身姿态检测、工作面直线度测量等,辅助以工作面地质模型,可实现保持工作面平直、采煤机自动调高等功能。

尽管惯性导航系统的导航精度较高,但其受限于长时累积误差,远不能满足采煤机导航的需求,需要对其测量系统误差进行矫正。目前闭合路径算法是纠正长期系统性漂移的有效方法。该方法是以假定截深恒定为条件,通过矫正,使得300 m工作面的直线度水平测量误差在±50 mm以内,工作面高程测量误差在±20 mm以内,如图7所示。

图7 自动找直现场实测数据图

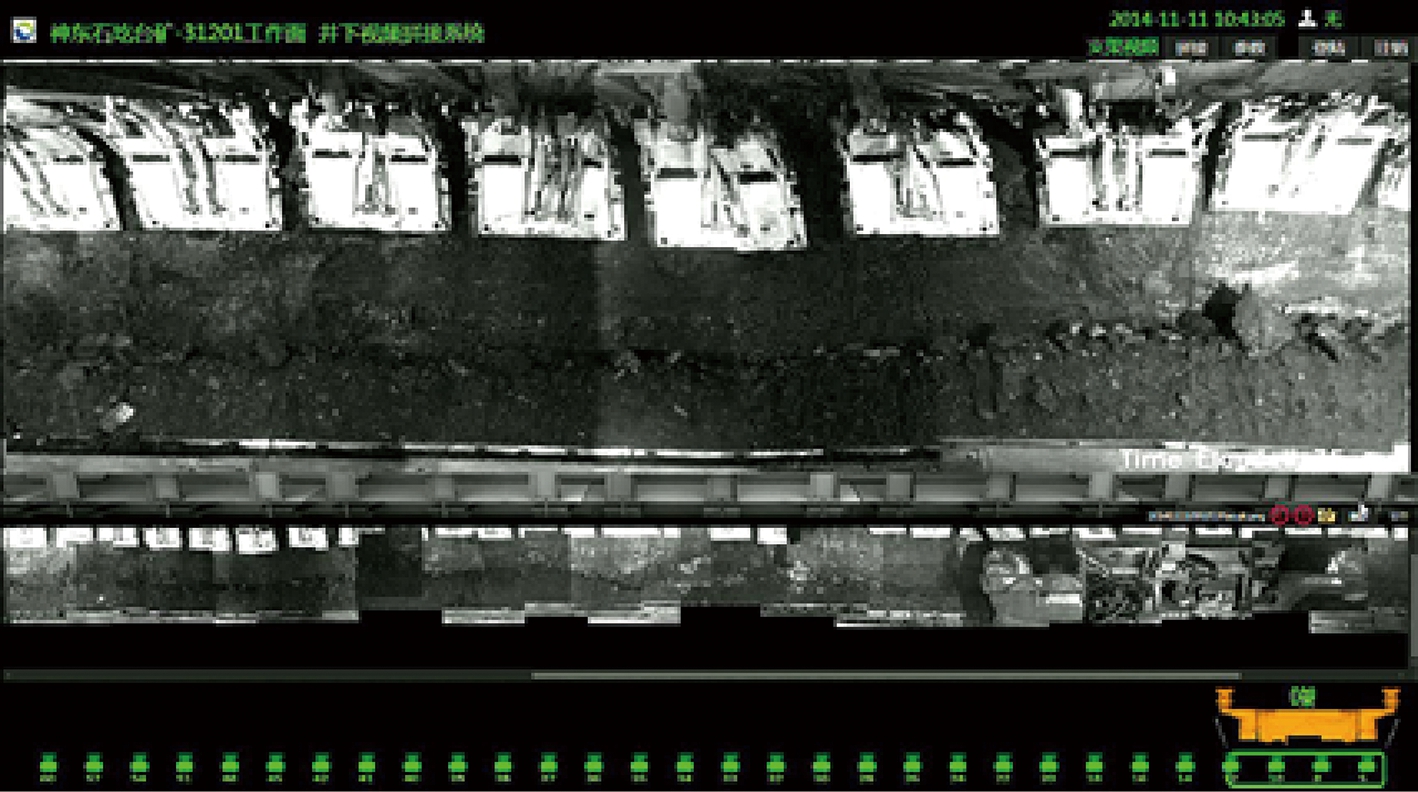

2.4 工作面视频拼接与监控技术

工作面视频拼接与监控技术是指将综采工作面内的设备运行整体状态以画面形式实时呈现的技术,用于作业人员远程实时查看工作面内采煤机滚筒、液压支架、刮板机的运行状态。当发现工作面生产条件有变化、工作面或设备偏离正常工作轨迹时,作业人员通过集控台对工作面设备进行人工干预操作,如当液压支架的拉架、推溜不到位或者工作面遇到顶板变化时人工远程干预调整。该技术的核心是现场场景的智能识别、捕捉和感知、动态追踪和接力、实时处理和画面拼接再现技术。最终目的是实现远程实时、连续地监护采煤机前后滚筒姿态和全工作面的生产状况。通过该套视频采集、传输及显示系统,实现了对自动化综采工作面的全程视频追踪,为无人工作面的实现夯实基础,视频拼接截图如图8所示。

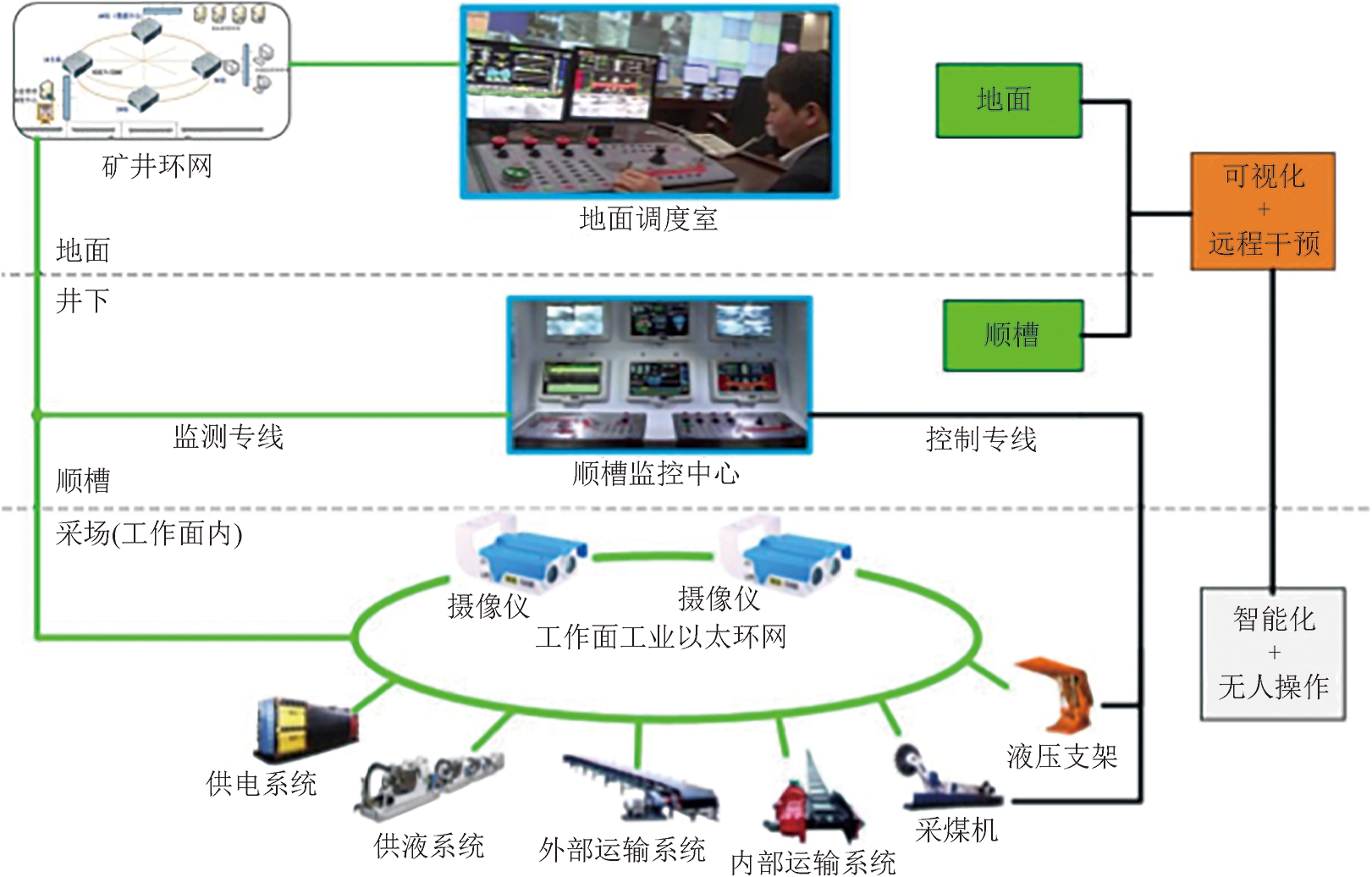

2.5 远程干预技术

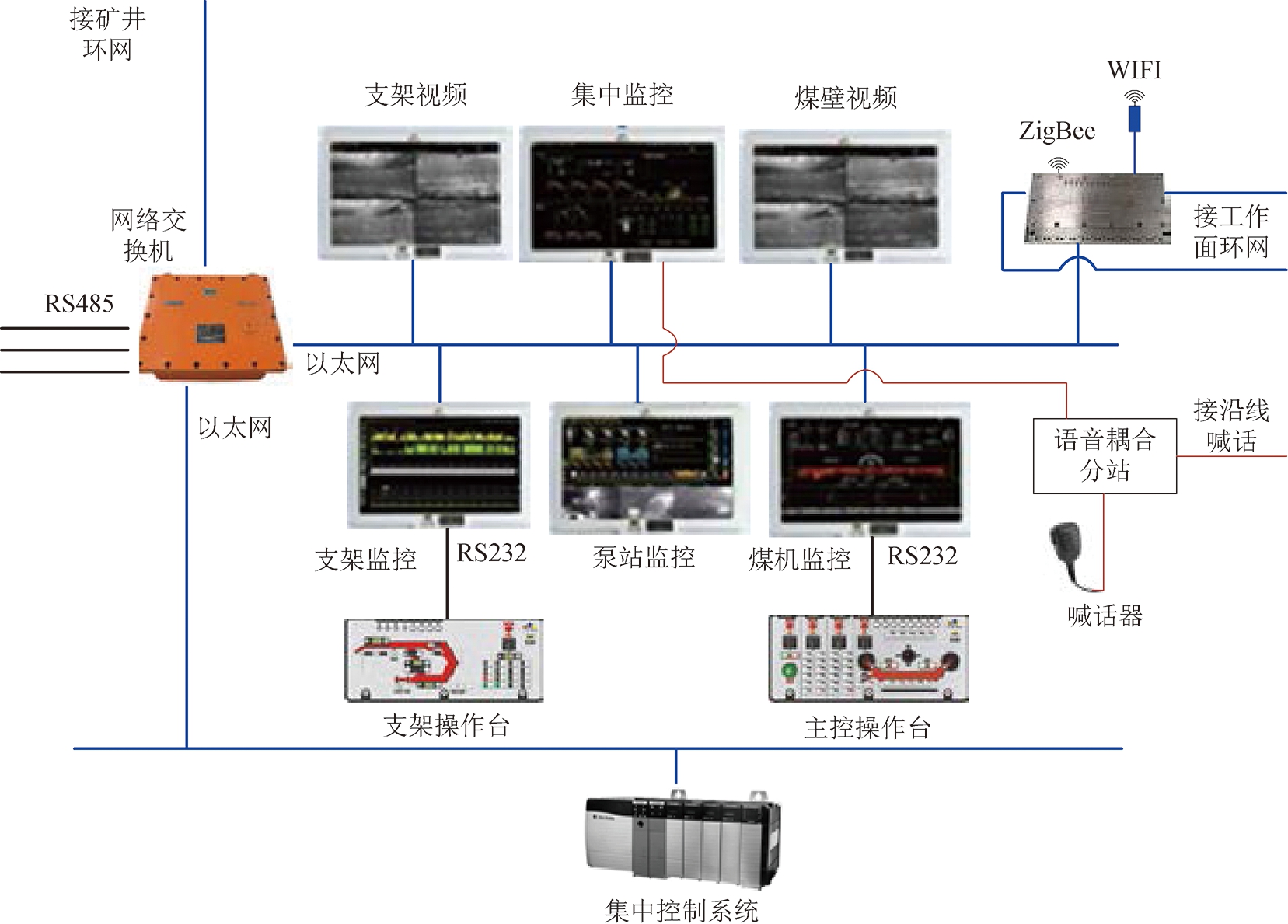

远程干预是在工作面设备故障、运行不正常或煤层赋存发生变化时,操作人员可远程发现并对设备进行人工调整,以防止影响工作面正常割煤或出现安全事故。实现途径为在原有控制系统中加装一套远程集中控制系统,如图9所示,通过通信光缆将采煤机遥控器移至控制台,将作业人员从工作面移至工作面主控制台处,使作业人员可以根据工作面控制台计算机提供的数据和信息,对采煤机和液压支架自动割煤过程中出现的问题,实施远程人工干预。主要技术难点为干远程控制技术和视频监视系统的可靠性不高。

图8 视频拼接截图

图9 集控中心架构图

2.6 数据集成通信技术

为解决神东矿区工作面设备类型多、厂家多、接口不统一、协议不统一造成的自动化工作面数据上传与集成困难的问题,实现智能开采模式的可复制、设备的可替换,起草并制定《矿山机电设备通信接口和协议标准》,达到井下设备“即插即用、自识别”的目标。《矿山机电设备通信接口和协议标准》分为《以太网EtherNet/IP协议规范总则》、《扩展对象库》、《采煤机设备行规》等11个部分。

3 神东智能采煤技术应用案例

锦界煤矿31114工作面位于31煤层一盘区集中辅运大巷一段北侧,煤层底板标高1119.1~1135.5 m。工作面运输平巷推进长度5189 m、回风平巷推进长度5254.6 m,切眼长度369.4 m,沿工作面回采方向推进时,煤层整体变化不大,煤层倾角为1°,结构简单,煤层相对稳定;煤层厚度3.05~3.53 m,平均厚度3.27 m。工作面可采面积为1927415.3 m2,工业储量813万t。

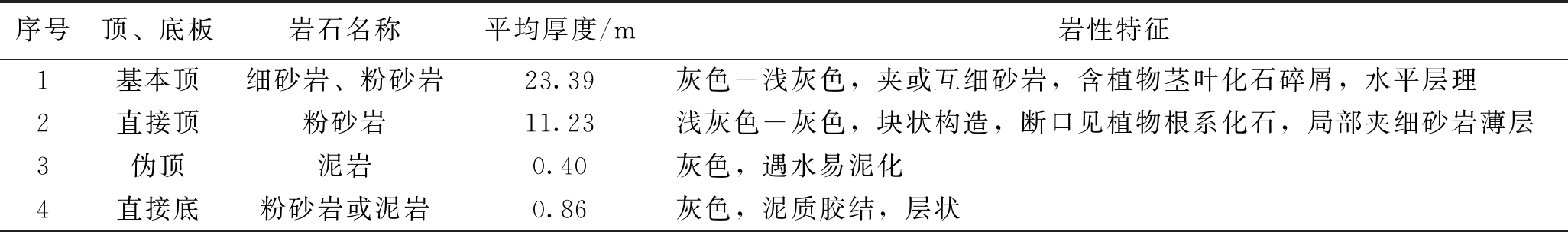

工作面直接顶岩性为粉砂岩,局部夹细砂岩薄层,平均饱和抗压强度41.6 MPa,直接顶属于II类中等稳定顶板。基本顶岩性为细砂岩、粉砂岩,平均饱和抗压强度为40.9 MPa,属于I~II级,局部存在伪顶,岩性为泥岩,直接底为粉砂岩或泥岩,平均饱和抗压强度为37.3~41.2 MPa,工作面底板分类属IV类、中硬类底板,具体如表1所示。

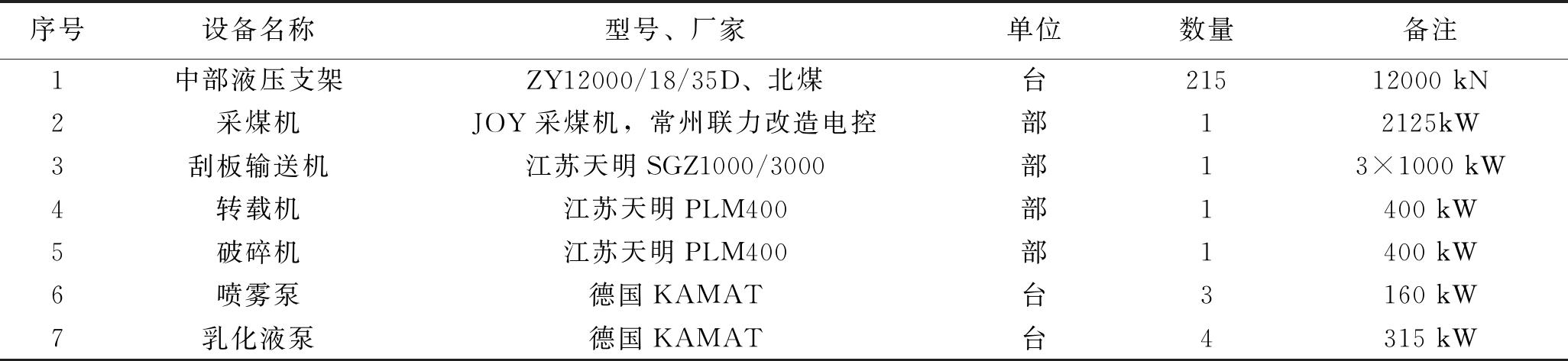

31114工作面基本初次垮塌正常涌水量115 m3/h,最大涌水量250 m3/h;生产期间正常涌水量425 m3/h,最大涌水量850 m3/h。工作面除采煤机、乳化泵和喷雾泵外,全部为国产设备,采用常州联力集中控制系统如表2所示。

表1 煤层顶底板情况

序号顶、底板岩石名称平均厚度/m岩性特征1基本顶细砂岩、粉砂岩23.39灰色-浅灰色,夹或互细砂岩,含植物茎叶化石碎屑,水平层理2直接顶粉砂岩11.23浅灰色-灰色,块状构造,断口见植物根系化石,局部夹细砂岩薄层3伪顶泥岩0.40灰色,遇水易泥化4直接底粉砂岩或泥岩0.86灰色,泥质胶结,层状

表2 工作面设备配备明细表

序号设备名称型号、厂家单位数量备注1中部液压支架ZY12000/18/35D、北煤台21512000 kN2采煤机JOY采煤机,常州联力改造电控部12125kW3刮板输送机江苏天明SGZ1000/3000部13×1000 kW4转载机江苏天明PLM400部1400 kW5破碎机江苏天明PLM400部1400 kW6喷雾泵德国KAMAT台3160 kW7乳化液泵德国KAMAT台4315 kW

队伍生产班定员10人,考虑轮休、学习等,每班出勤7人。班长1人,采煤机司机1人,支架工1人,三岗合一1人,超前支护工3人,全队定员较非自动化工作面少用工15人,节约用工成本210万元/a,工作面月生产能力51万t,工效402 t/工,生产效率提高17.54%。

4 智能开采技术展望

神东煤炭集团通过多年的自动化开采实践,以工作面自动化、视频拼接与监控、远程干预等手段初步实现了工作面的少人、无人开采,取得了一定的成绩。但是煤矿井下地质条件多变,已揭露围岩的特征及装备状态感知、获取及辨识难度大,开采扰动下围岩动态变化规律等动态变化,因而无法准确推理尚未揭露煤岩的赋存状态及其演化趋势,不能做到整个开采系统的“透明化”,导致装备无人化割煤缺乏分析判断。同时井下恶劣的作业环境对视频远程干预技术应用构成了很大的挑战。当工作面粉尘浓度大时,能见度很低。因此,需进一步研究新的图像识别与视频增强技术,以解决恶劣环境下的视频拼接与监控难题。

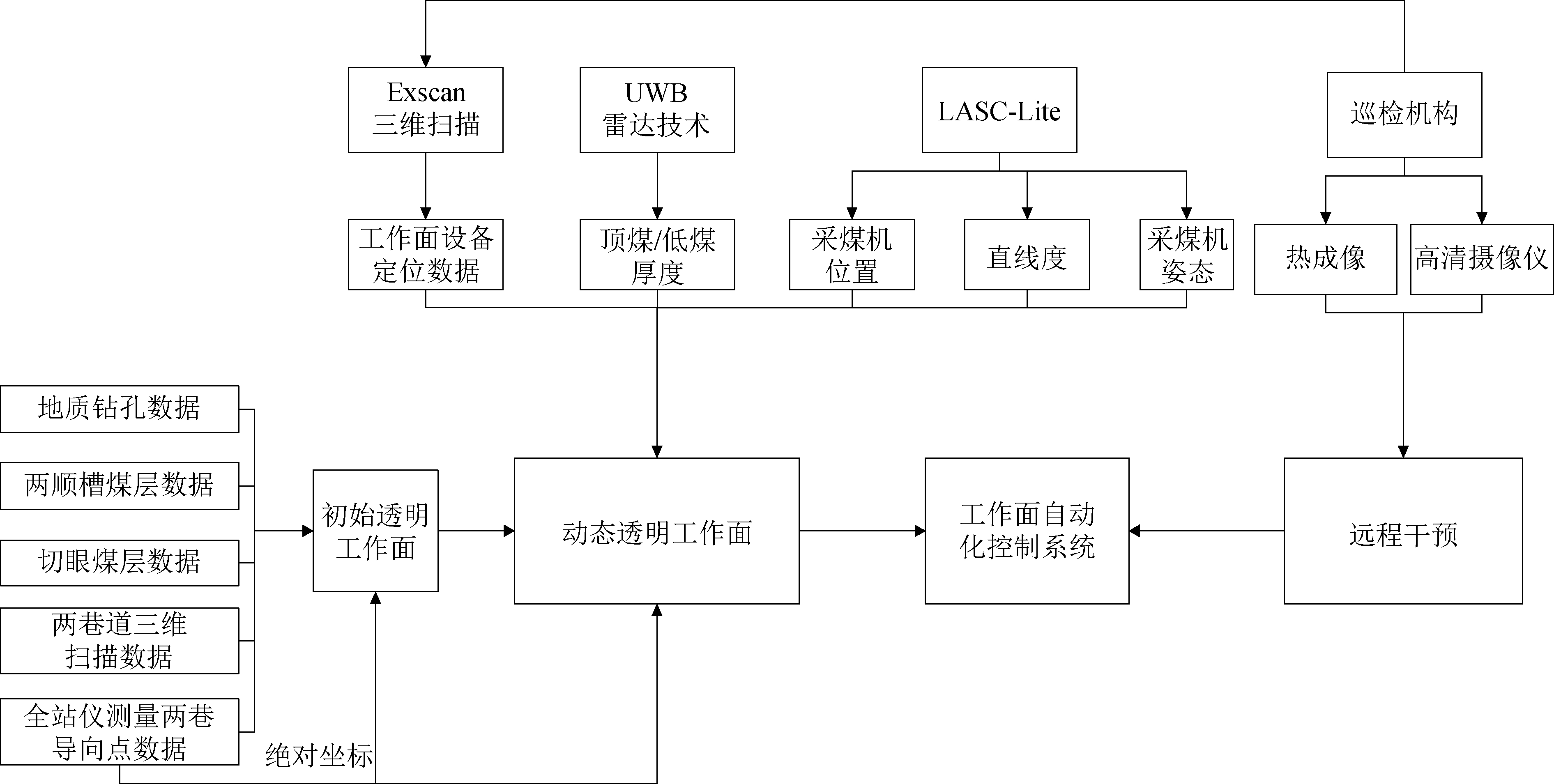

依据国家能源局《能源技术创新“十三五”规划》、《能源技术革命创新行动计划》(2016-2030年),神东集团着力研究基于透明工作面构建、采煤机智能调高、煤岩识别等核心技术为特征的全智能、自感知、自调节的真正意义上的井下无人开采技术。

神东集团正在试图通过激光扫描装置,实现全工作面的扫描和集成,并结合地测数据和参照坐标,构建具有绝对坐标的数字化工作面模型。从地理信息系统中导入地质数据,将地质数据自动转换成三维地质模型,并保存到地质模型库中。通过激光扫描(SLAM)井下巷道空间生成点云并导入,与三维地质模型集成,形成高精度井下空间模型。在综采面割煤过程中,动态扫描工作面新开采空间并将点云导入,及时更新井下空间模型。与工作面综采设备联线集成,及时获取工作面各种传感信息,传感信息被保存到传感信息库中。利用最新的井下空间三维模型、综采设备三维及物理模型、工作面传感数据,通过虚拟现实,能够基于综采工作面当前状态对未来一段时间的推进过程进行预演,提前发现问题,为生产提供指导信息。透明工作面建设如图10所示。

图10 透明工作面构建示意图

目前,神东集团正在榆家梁煤矿43101工作面试点以透明工作面构建技术为基础,以视频识别、测煤厚雷达、采煤机随机电缆自动拖拽等关键突破点进行工作面无人巡视,自动化割煤尝试。

2020年4月,神东集团将试用一套来自波兰法穆尔公司的薄煤层综采工作面“黑龙”系统成套设备,是介于刨煤机与长壁采煤机之间的新型产品,其特点是煤层剥落方式采用旋转滚筒,行走方式采用链牵引系统驱动,截割采用垂直进刀方式,提高推进效率,自动化将更容易实现,具有专用的电缆拖曳装置,避免电缆重复折返破坏和卡阻、掉道,预期可以完全实现工作面无人开采。

[1] 杨景才,王继生,李全生. 神东矿区1.5~2.0 m煤层自动化开采关键技术研究与实践 [J]. 神华科技,2009(3)

[2] 李鹏. 神东公司厚度小于1.7 m煤层储量统计及开采规划 [J]. 煤炭工程,2014(4)

[3] 苏志明. 数字矿山在锦界煤矿实践应用及成效分析 [J]. 内蒙古煤炭经济,2018(4)

[4] 周玲玲. 自动化智能开采关键控制技术探索与研究 [J]. 能源技术与管理,2018(6)

[5] 李首滨. 煤炭智能化无人开采的现状与展望 [J]. 中国煤炭,2019(4)

[6] 田成金. 煤炭智能化开采模式和关键技术研究 [J]. 工矿自动化,2016(11)

[7] 于健浩,祝凌甫,徐刚. 煤矿智能综采工作面安全高效开采适应性评价 [J]. 煤炭科学技术,2019(3)

[8] 张海军. 薄煤层综采工作面智能自动化优化开采应用实践 [J]. 水力采煤与管道运输,2017(4)

[9] 张科学,李首滨,何满潮等. 智能化无人开采系列关键技术之综采智能化工作面调斜控制技术研究 [J]. 煤炭科学技术,2018(1)

[10] 王国法,范京道,徐亚军等. 煤炭智能化开采关键技术创新进展与展望 [J]. 工矿自动化,2018(2)

[11] 王金华,黄曾华. 我国煤矿智能化采煤技术的最新发展 [J]. Engineering,2017(4)

[12] 王国法,王虹,任怀伟等. 智慧煤矿2025情景目标和发展路径 [J]. 煤炭学报,2018(2)

Exploration and practice of intelligent mining technology for coal seam in Shendong mining area

- 相关推荐