代池坝选煤厂重介分选系统及介质回收系统优化策略及应用实践

时间:2021-12-13 来源:中国煤炭杂志官网 分享:★ 洁净利用与深加工★

代池坝选煤厂重介分选系统及介质回收系统优化策略及应用实践

煤炭在我国能源结构中一直占据主导地位,即使近年来占比有所下降,在可预见的将来煤炭仍是我国能源的主体[1-3]。但是由于原煤煤质和煤炭市场及经济形势的变化,导致很多选煤厂的选煤设备和工艺难以适应新的环境和标准。

选煤厂中较为普遍存在的问题是重介质旋流器的分选精度、运行稳定性和介耗问题,许多从业者针对此问题提出了各种解决方案。从旋流器结构和操作参数这2个角度提出了提高重介质旋流器的分选精度及稳定性的方案,有的通过调整旋流器入介口尺寸,减小旋流器的介质循环量,并提高入料压力,使得分选精度提升[4];有的通过改造混料桶结构和增加混料泵叶轮通道解决了有压三产品重介质旋流器系统不稳定的问题[5];还有的通过介质泵变频调速、介质泵出口阀门和旋流器入口阀门协同调节的方式,解决了煤泥重介系统工作的连续性问题[6];或者改造三产品重介质旋流器的溢流管直径、底流口直径和椎体角度以解决重介洗选系统中中煤带精煤、中煤夹矸高的问题[7,8]。而介耗问题主要是通过增加脱介能力来解决,如增加筛面开孔率,增设阻尼板[6]采用新型弧形筛、增加开孔率和改造回收工艺[8]等等。这一系列方案在实际工程中具有非常重要的参考价值,为四川广旺能源发展(集团)有限责任公司代池坝选煤厂(以下简称“代池坝选煤厂”)的优化改造提供了诸多思路。

代池坝选煤厂原设计采用浅槽排矸处理200~50 mm原煤,双给介无压三产品重介旋流器分选工艺处理50~0.3 mm原煤, -0.3 mm原煤采用浮选工艺,尾煤浓缩压滤,全厂洗水实现闭路循环,设计洗选能力为150万t/a。在投入运行后历经多次技术改造,解决了很多技术问题和设备问题。本文针对代池坝选煤厂重介分选系统目前所面临的新问题进行总结,分析问题产生的原因,提出相应的优化改造措施,并对改造实施后产生的效益进行分析。

1 存在的问题

1.1 重介质旋流器预分选系统运行不稳定

重介质旋流器作为目前应用最广泛的煤炭分选设备,也是代池坝选煤厂最主要的分选设备。预分选装置是重介质旋流器的前处理设备,原煤和介质液在锥形设备中进行混合,完成原料湿润和预分选的任务。在生产过程中原煤经过原煤预先分级筛筛分和破碎机破碎后进入三产品重介质旋流器预分选装置后,即使按照设计量给料,也经常会出现物料堵塞的状况,严重影响了旋流器的分选精度和重介洗选系统的稳定运行。另外,高速旋转的悬浮液对润湿桶磨损严重,也需要经常更换。但因为润湿支管安装位置高,拆除时操作空间狭小,所以需要对重介质旋流器的预分选设备进行优化设计,做到预防堵塞、减少磨损以及增加重介洗选系统的稳定性。

1.2 高频筛跑粗

现有的高频筛分别用于中矸、精煤煤泥的脱水,在实际运行中由于原设计使用的复合筛板两侧压筛木材质为硬木,和筛面结合不容易胀紧,筛上物料易通过筛框和筛板间缝隙进入筛下水,造成跑粗,也大大增加了后续煤泥水处理设备的负荷。从而导致大粒度煤泥无法浮选出来,药耗达到0.96 kg/t,浮选精煤产率只有7.6%左右。而且原设计使用的复合筛板极易堵塞,需要经常更换网面,导致使用寿命短、生产成本高、生产效率低。

1.3 带式输送机负荷监控困难

重介质旋流器的运行稳定性不仅仅与旋流器本身有关,还与选煤厂的运行负荷有关。如果处理量变化过大,不利于提高分选精度,若负荷过大,便会造成堵塞降低旋流器的运行稳定性。带式输送机是以连续的方式摩擦驱动来运输物料的机械设备,原煤沿输送线从落料点工作面输送到储煤场或者各煤炭处理设备进行下一步处理。代池坝选煤厂的原煤由5台给料机同时向带式输送机给料,不可避免的存在煤仓堵塞情况,使带式输送机输送煤量不稳定,导致后续洗选设备运行工况的不稳定。由于现有皮带秤的测速装置安装位置的远离皮带秤计量托辊,导致皮带秤的称量准确度不高,不仅不易直接计算入选量,也不方便对后续设备进行调控,设备负荷监控困难。

2 问题分析及改造优化

2.1 预分选结构堵塞及优化

为了解决重介质旋流器预分选结构物料堵塞的问题,需要提高预分选装置的处理能力,影响预分选系统处理能力的主要因素有原煤给料方式、润湿管管路设置和介质液进料方向。

2.1.1 原煤给料方式

物料通过给料设备进入预分选结构,在桶内介质液的带动下产生旋转,实现预分选效应。预分选效果与物料在润湿桶内的落点有关。不同的入料方式将产生不同的预分选效果,与常见的旋流器一样,预分选结构的润湿桶内有内旋流区域和外旋流区域这2个运动区域。如果物料进入到内旋流区域,基本没有分选效果;如果物料进入外旋流区域会立即产生分选作用,并可减少入料口短路和湍流的影响。如果所有原煤都由润湿桶外旋流区域给料,则会大大提高预分选结构的处理能力。因此,为了优化入料方式,采用润湿桶前设置分料盘的措施,使物料充分分散,落点位于润湿桶内的外旋流区域,促进物料及时分选。

2.1.2 润湿管管路设置

代池坝选煤厂的双给介无压三产品重介旋流器设置了大合介和小合介2条管路,沿切线方向给入重介质旋流器。预分选结构的分选效果与介质液的离心力大小密切相关,离心力Fc计算见式(1):

(1)

式中:Fc——离心力,N;

m——颗粒质量,kg;

Vt——介质液的切向速度,m/s;

R——旋流器直径,mm。

介质液的切向速度Vt 计算见式(2):

(2)

式中:K——修正系数,由入口流道的阻力损失决定;

g——重力加速度,m/s2;

H——给料压力,MPa。

由式(1)和式(2)可知,入料压力越大离心力越大,预分选效果也越好。改造前重介旋流器管路系统中设置的大合介泵流量Q1为1000 m3/h,扬程为45 m;小合介泵流量Q2为400 m3/h,扬程为55 m。原设计中预分选结构的介质液来自大合介泵管路,当考虑管道沿程损失等不可逆损失后,预分选结构内的出口压力往往不足0.2 MPa。这将导致介质液的切向速度过低、介质量少,润湿效果和预分选效果变差,进而造成预分选结构内物料发生堵塞。因此,为了提高预分选结构的介质液出口压力并同时节约改造成本,提出将预分选结构介质液接口改接至小合介泵管路系统的改造措施,并将润湿管加工成两部分,通过法兰连接,既方便维修,又克服了改造前整根润湿管堵塞后拆卸困难的问题。

2.1.3 介质液进料方向

预分选结构的处理能力不仅和介质液的切向速度有关,轴向速度也是影响重介质旋流器处理能力的重要因素。介质液轴向速度越大,煤质混合液的通过能力越强,入料流量越大,重介质旋流器的处理性能越好。在出口压力不变的条件下,预分选结构内介质液的切向速度和轴向速度的分配取决于介质液的进入角度。根据流体在圆形容器内形成向下的外螺旋流的螺旋角θ表达式见式(3):

(3)

式中:θ——螺旋角,(°);

h——入口到底流口的垂直距离,m。

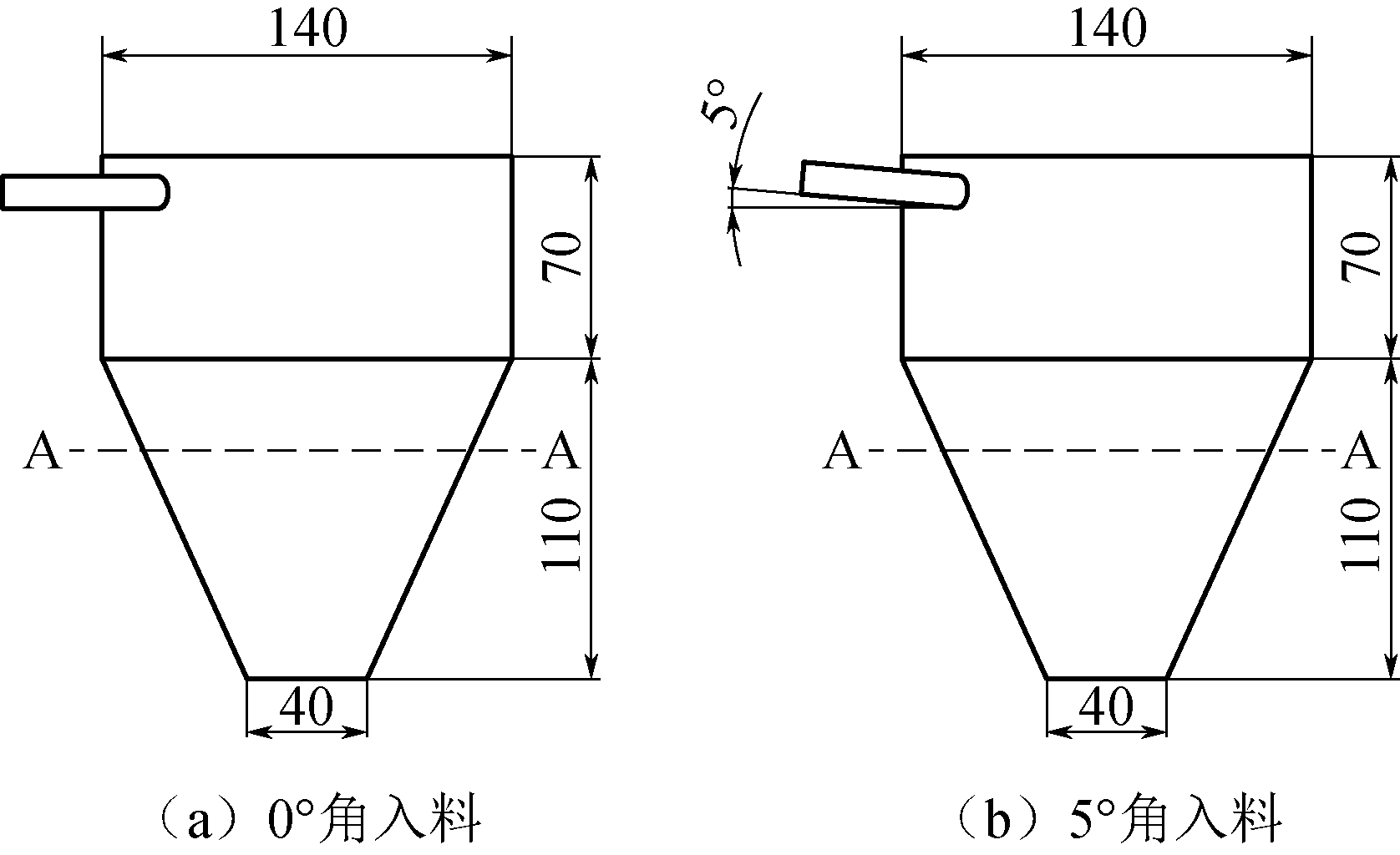

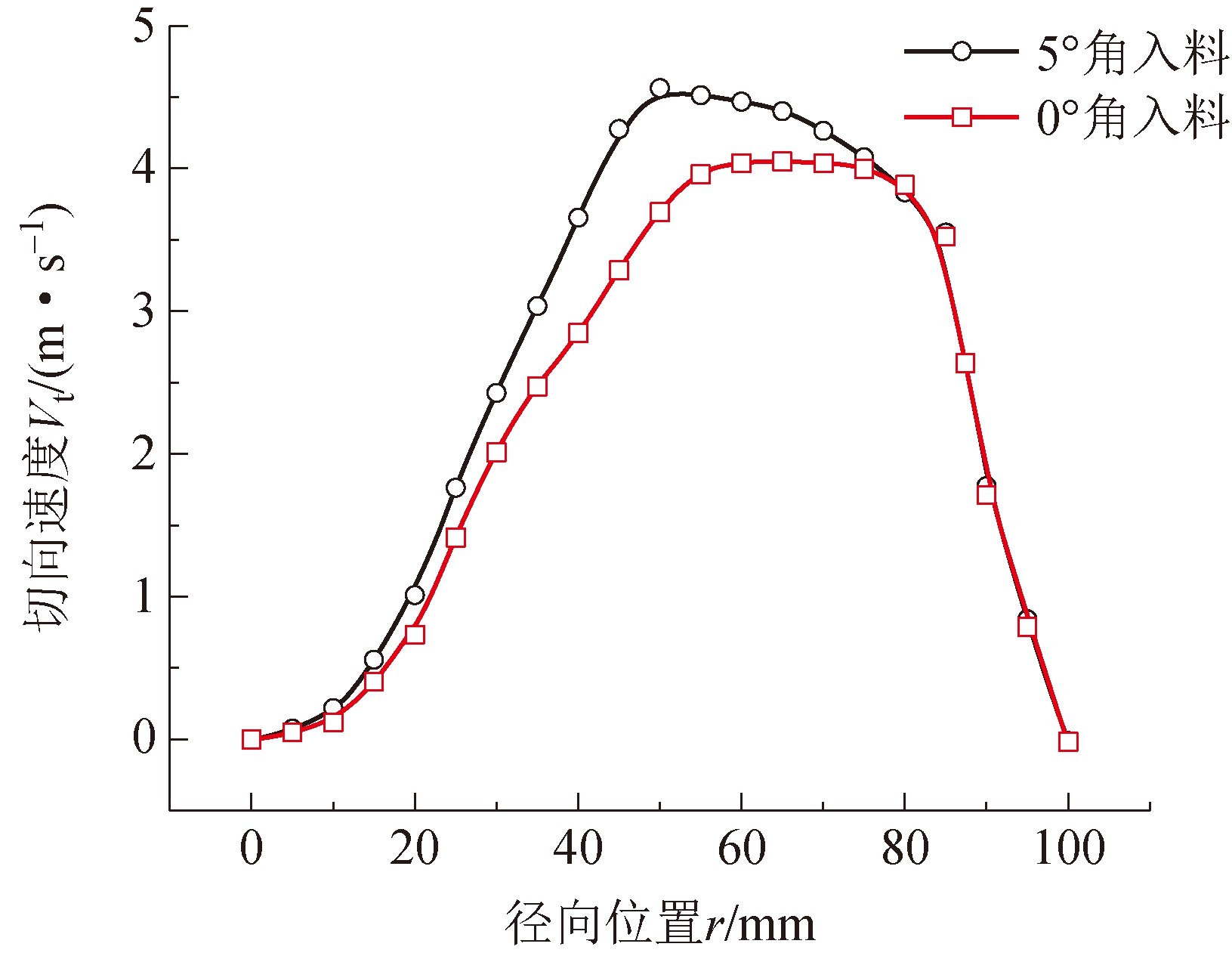

经过实际测量,选煤厂预分选入口到底流口的垂距h和给料压力H分别为0.835 m和0.264 MPa,由式(3)可知螺旋角θ 为5.1°。考虑到摩擦因素的影响,预分选结构内形成的流体螺旋角实际值小于5.1°。在相同给料压力下对0°和5°两种入料角的切向速度分布如图1所示。A-A截面处切向速度分布如图2所示。

图1 试验模型图

图2 A-A截面处切向速度分布图

由图1和图2可以看出,在2种入料角度下,旋流器的切向速度沿器壁向中心逐渐增大,与半径成反比,达到最大值后便迅速减小;而在相同径向位置,特别是在主要分选区域,5°给料方式旋流器的切向速度比水平给料方式下的切向速度高,物料受到的离心力更大。因此,介质液选择5°进入预分选结构,将有利于增强其分选能力。

2.1.4 增加结构的耐磨性

重介质旋流器选煤工艺是利用重介质悬浮液的高速旋转形成的离心力场来实现物料分选的,高浓度介质液和高速旋转是系统的必备条件,因此不可避免存在对设备和管道的磨损。为了增加预分选效果、减少堵塞,预分选结构接入小介质泵,这增大了入料的压力同时也增加了磨损,所以需要增加预分选结构的耐磨性能。经过考察研究,最后决定采用耐磨陶瓷片粘贴于钢结构表面上作为保护层,以延长预分选结构的寿命。

由以上分析可知,为了提高预分选结构的处理能力,可采取的主要措施包括:

(1)设置分料盘,优化原煤入料方式,使物料充分分散,落点位于润湿桶内的外旋流区域,促进物料及时分选;

(2)润湿管接口设置在小合介泵管路系统,引介质液进入预分选结构,优化润湿管路系统;

(3)将环形润湿管加工为两段,克服改造前润湿管堵塞拆卸困难的问题,便于检查维修;

(4)介质液改水平切线入料为5°倾角切线入料,优化预分选结构内介质液的进入方式;

(5)改用耐磨陶瓷材料(刚玉)做面层,改善润湿桶内表面的耐磨性能,延长预分选结构的使用寿命。

2.2 高频筛优化

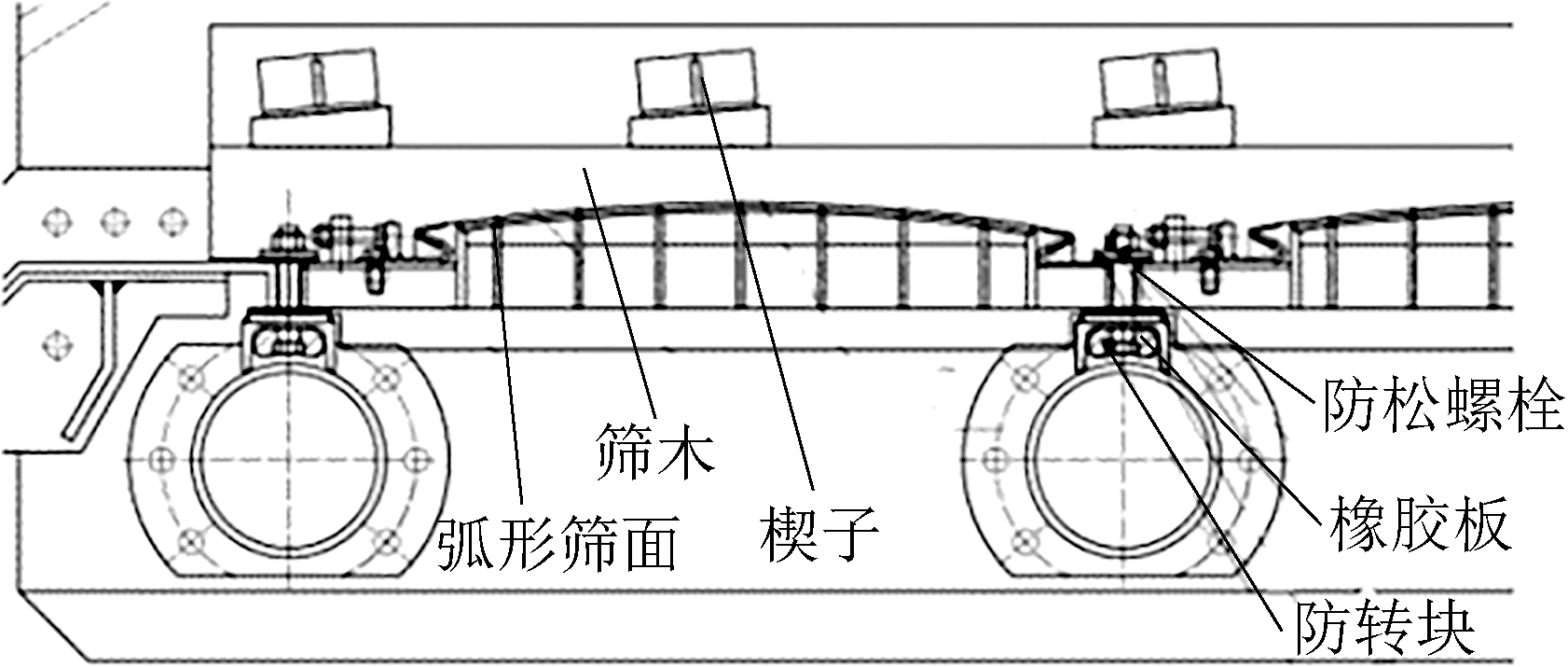

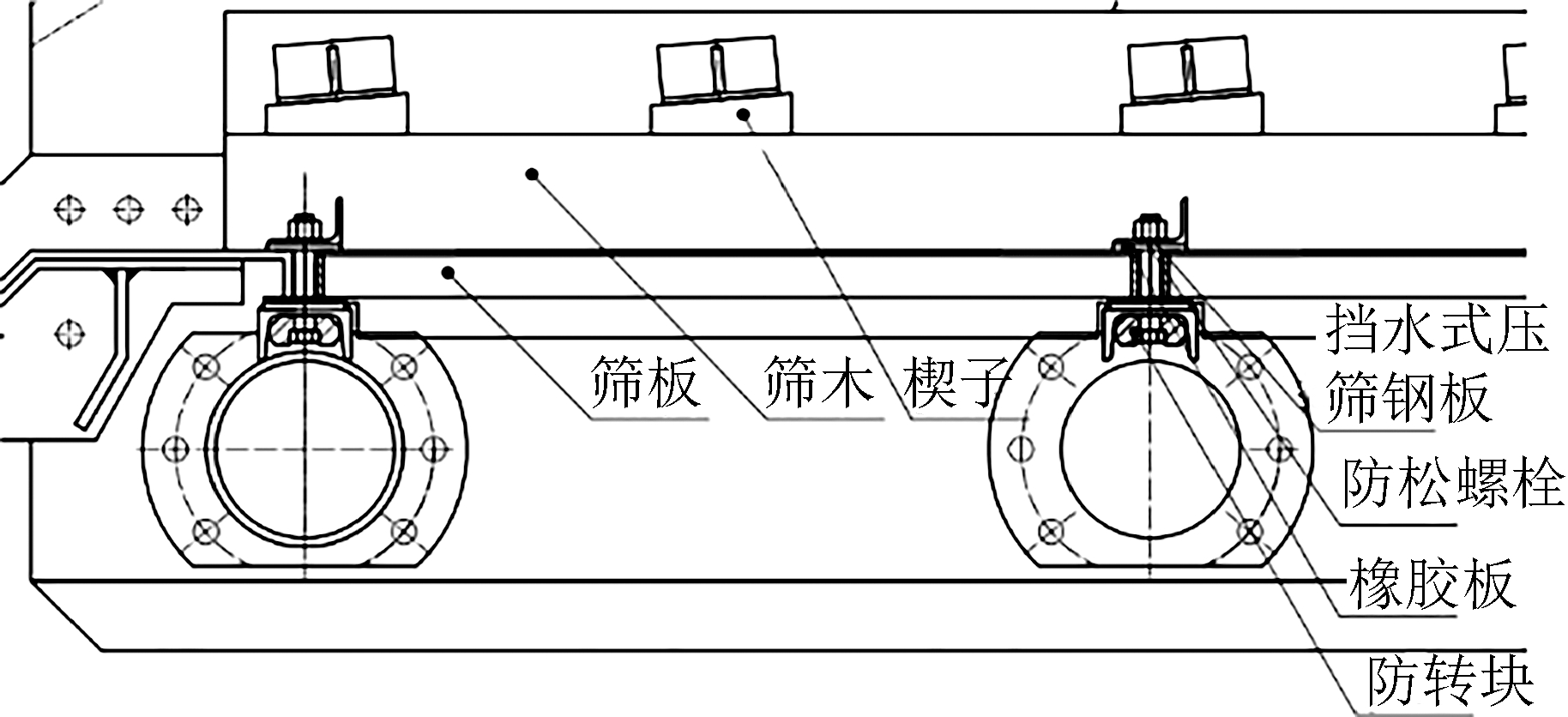

为了解决原高频筛筛板和筛面结合不胀紧导致的高频筛跑粗和使用寿命短的问题,优先考虑采用焊接筛板。但是一般焊接筛板开孔率低,筛上物水分高,对细粒煤回收粒度不容易控制,处理量小,还可能会导致筛面跑水、产品灰分偏高等问题。为了改善焊接筛板的性能,采用进口耐磨材料制成的小筛条,小筛条背宽为1.0~1.2 mm,开孔率可提升近1倍,而且使用寿命将大大增加,使焊接筛板替代昂贵的复合筛板成为可能。将筛板做成聚氨酯包边的形式,侧面的压筛木由硬木改为聚氨酯材质,楔子由硬木改为高分子聚乙烯材质。这样可以将侧边筛框以及筛板接触处有效压紧,进而有效地解决现在存在的高频筛跑粗问题。为了提高高频筛的脱水能力,将筛机的出料端抬高,由原来水平(δ=0°)改为负角度(δ=-2°)出料,使物料在出料端形成爬坡效果。同时将固定筛板的平板式压筛钢板改为挡水式压筛钢板,避免物料通过弧形筛面后致使物料速度过快,有效地增加物料通过筛面的时间以保证对物料进行充分脱水。高频振动筛的改造前和改造后的筛面结构示意如图3和图4所示。

图3 高频振动筛改造前的筛面结构示意图

图4 高频振动筛改造后的筛面结构示意图

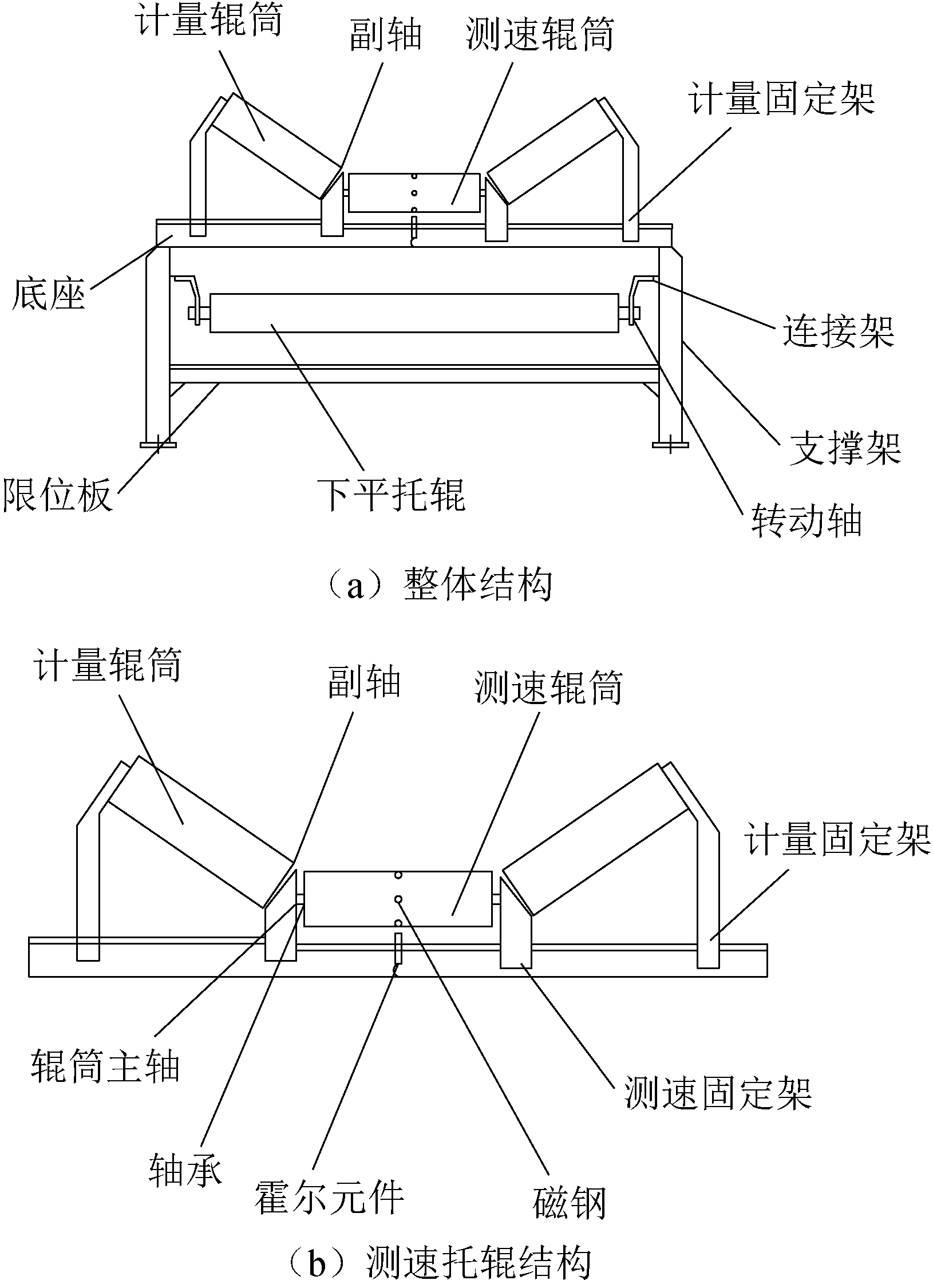

2.3 皮带秤的测速及运输方式优化

为了对整个重介洗选系统的运行负荷进行监控,首先需对入洗量进行准确测量。皮带秤的测速准确性和实时性直接关系到皮带秤的实际称重精度,因此针对皮带秤的测速装置进行优化升级改造。改造后的电子皮带秤整体结构与测速托辊的结构如图5所示。

图5 电子皮带秤整体结构与测速托辊结构

该装置通过安装在测速辊筒下的霍尔元件感应装在测速辊筒表面的磁钢运转速率,并发出信号,从而达到测速的目的。为了防止震动影响测量精度,可设置多个固定架和限位板。测速装置的优化升级,使得原煤入洗量的测量更加精确。同时为了适应频繁的大负荷变动,代池坝选煤厂拟采用永磁直驱电机(PMSM)传动系统适应复杂工况。相较于原来的“电机+液力耦合器+减速驱动”的模式,永磁直驱电机可以实现零速度软启动,使带式输送机重载软启动,启动过程可控;实现智能停车,可自主协调上下级皮带停车的同步性。

3 效益分析

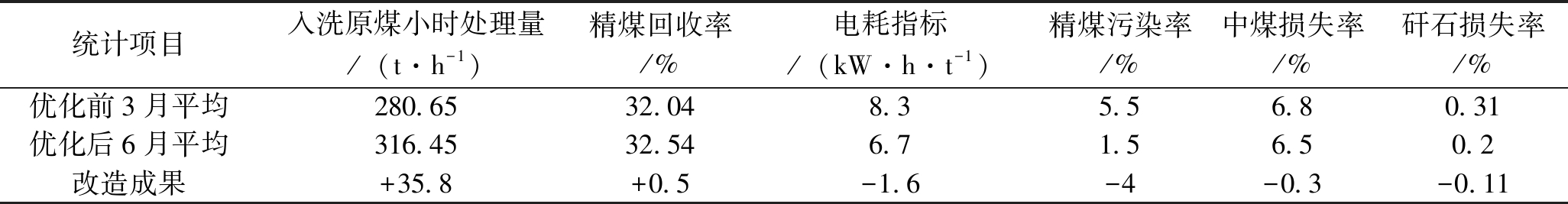

采取以上措施对重介质旋流器预分选结构实施优化改造后,避免了物料堵塞,物料处理能力加强。当润湿管压力为0.28 MP时,重介质旋流器处理能力可达300 t/h以上。经过对精煤的污染指标和中煤损失指标进行观测,发现观察期内精煤污染率低于5%,平均污染率1.5%;中煤平均损失率为2%;矸石损失率低于0.5%。重介质分选系统的操控性能更好,能很好地适应物料波动的影响,有效增强了选煤厂的重介洗选系统的运行稳定性,平均每班设备运行时间达到9.5 h。预分选结构优化前后主要项目统计资料对比见表1。

根据入洗原煤150万t/a、精煤单价1000元/t、用电单价0.77元/(kW·h)计算,重介质旋流器预分选系统优化改造后增加精煤收入约750万元,节约电费约184.8万元,共增加年收益934.8万元。而且,当实施高频筛结构改造以后,杜绝了跑粗、跑水现象的发生,减轻了整体洗选系统的负荷,降低了压滤机、浮选机、离心机等下游工序的工作压力,减少配件更换,增加整机寿命,同时能提高产品质量,提高介质回收率,降低产品灰分,药耗降低至0.82 kg/t,提升了选煤的处理能力。以焊接筛板6个月寿命计,单台曲面筛每年可节省更换复合网成本约10万元,同时减少频繁更换筛板所需的工时约3万元。

表1 预分选结构优化前后主要项目统计资料对比

统计项目入洗原煤小时处理量/(t·h-1)精煤回收率/%电耗指标/(kW·h·t-1)精煤污染率/%中煤损失率/%矸石损失率/%优化前3月平均280.6532.048.35.56.80.31优化后6月平均316.4532.546.71.56.50.2改造成果+35.8+0.5-1.6-4-0.3-0.11

4 结论

针对代池坝选煤厂重介洗选系统设备运行不稳定问题,重点分析了预分选结构堵塞原因,并提出设置分料盘、改变介质液切入角等优化改造措施;同时针对高频筛跑粗和带式输送机负荷监控不准确等问题,提出相应的设备优化与改进措施。改造实施后,有效提高重介分选系统的运行稳定性,增加设备使用寿命,节约了煤炭洗选成本,提高了煤炭洗选经济效益。改造措施可为其他重介质分选设备及煤炭洗选工艺的改进提供参考。

[1] Xu jian, Yang Yong, Li Yongwang. Recent development in converting coal to clean fuels in China [J]. Fuel, 2015, 152(7): 122-130.

[2] Wu Ya, Zhang Wanying. The driving factors behind coal demand in China from 1997 to 2012: An empirical study of input-output structural decomposition analysis [J]. Energy Policy, 2016(95):126-134.

[3] 张忠, 吴伟, 刘桂彬. 红阳二矿选煤厂重介分选系统优化方案与效果[J]. 选煤技术, 2017(4): 54-56.

[4] 韩恒旺, 黄宗杰, 杜家等. 梁北选煤厂有压重介旋流器分选系统工艺改造与优化[J]. 选煤技术, 2017(3): 27-30.

[5] 师文虎, 邢玉梅, 杜焕铜等. 煤泥重介分选工艺的优化研究[J]. 选煤技术, 2012(5): 10-13.

[6] 于凤芹. 一矿选煤厂重介系统优化改造[J]. 煤炭技术, 2015, 34(7): 324-325.

[7] 蒋善勇, 张凯, 刘炯天. 众泰煤焦化选煤厂介质回收系统优化改造[J]. 煤炭工程, 2012,44(1): 68-69.

[8] 王宏, 张力强. 邢台选煤厂重介中煤产品优化研究与实践[J]. 煤炭工程, 2018, 50(5): 90-93.

Optimization strategy and application practice of heavy medium separation system and medium recovery system of Daichiba Coal Preparation Plant

- 相关推荐