大型振动筛运行状态在线监测系统研究与应用

时间:2024-07-08 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

大型振动筛运行状态在线监测系统研究与应用

0 引言

筛分是选煤的关键环节,广泛应用于原煤分级、脱泥、产品脱水和脱介等作业,各类筛分设备占选煤厂设备总量的30%左右[1-3]。随着选煤厂日益大型化的发展,大型振动筛的需求显著提升。筛分过程中粒群与筛体的碰撞、分离行为极其复杂,激励载荷的变化严重影响了大型筛机的稳态运行,制约了煤炭的大规模提质加工与利用。传统人工经验的判断方式无法数值化实时判识振动筛运行状态,难以实现潜在故障的早期预警,增加了检修工作量与生产成本[4-6]。振动筛运行状态智能监测是保障设备稳定高效运行的前提,随着芯片技术、网络技术的突破,筛机智能化逐渐成为热点研究课题[7]。

故障在线监测及诊断系统可以实时反应振动筛的运行状况,通过设定各种工况下的数据,对振动筛在运行过程中可能出现的各种故障进行识别、预警或报警[8]。高鹏等[9]为有效监测振动筛的运行,设计了一种振动筛运动状态采集装置,能够快速准确地获得振动筛的运行状态,对振动筛的故障预警起到了关键作用;姜雪等[10]应用Labview软件编写了获取支撑弹簧振动位移与相位的算法程序,设计了筛箱的异常振动故障监测系统,并通过现场测试验证了该系统的可行性与实用性;彭利平等[11]开展了振动筛减震弹簧健康状态监测研究,提出了基于弹簧力学突变特性的故障诊断方法。此外,由于振动筛轴承长期处于重载工况条件下,容易引起局部位置发热,轴承的径向游隙范围窄,也会导致轴承热膨胀空间小、润滑不充分等,进而出现轴承发热故障[12]。因此,轴承温度的监测是提前预测其工作状态的有效手段;董永杰[13]提出了一种基于传感器检测的振动筛故障监测和诊断系统,实现了对振动筛关键部位的温度和常见故障的监测和诊断;辛学铭等[14]针对振动筛激振器的技术特点,安装了智能化在线监测系统,对其运行状态进行在线监测,显著降低了设备维修成本降低;邱伟[15]设计了井下复杂工况振动筛的在线监测系统,对传感器传回的数据进行处理和显示,提出了不同于滚动轴承故障特征的方法,提高了振动筛轴承故障的识别率;赵环帅等[16]提出了对振动筛运行工况中的振幅、频率、激振器温升、电机功率等技术参数进行实时在线监测的智能化设计理念。

综上所述,振动筛的在线监测技术得到了广泛的研究。然而,在振动信号的测试精度方面的研究较少,且尚未形成完整的技术体系。为此,本文研究开发了大型振动筛运行状态在线监测系统,实现振动数据、温度数据的精准测量与故障预警,为筛分过程智能调控提供技术支撑。

1 大型振动筛运行状态在线监测系统设计方案

1.1 系统构成

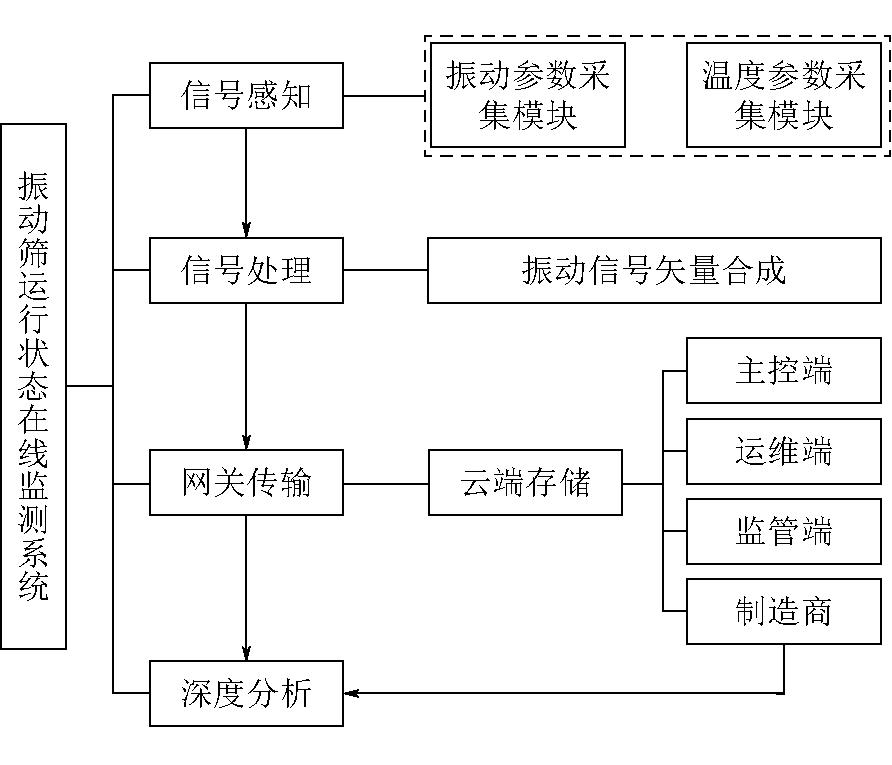

大型振动筛运行状态在线监测系统硬件主要由CPU、主板、信号采集模块、网关、传感器(振动传感器、温度传感器)等构成。CPU和主板采用工业级工控设备,运算能力、抗干扰能力以及耐候性强,适合选煤厂复杂筛分工况环境;数据采集器采用高速信号采集模块,兼容多种信号(电流、电压、电荷等),同时其数据采集响应时间短,波形保真效果好。振动传感器型号为CMSS2200,振动传感器测试精度为±0.01 g;温度传感器型号为Pt100,温度传感器测试精度为±1 ℃,满足现场应用技术指标。该系统配备云平台、蜂窝网络和网络终端形成了集使用单位、服务单位、技术支持单位、研发单位于一体的应用网络结构,具备数据采集、数据处理、数据传输(存储)、深度分析4部分模块。大型振动筛运行状态在线监测系统构成及工作流程如图1所示。

图1 大型振动筛运行状态在线监测系统构成及工作流程

本系统监测通道达16个以上,满足“一对一”或“一对多”监测要求,可以存储10 d以上的网络数据,网络终端采集到各个传感器数值后存储数据并进行逐项计算分析。在振动信号方面,振动传感器采集监测点的三维振动加速度,经过一系列的预处理工作,获得振幅差、角度差、横向振动等参数,并进行实际监测值与设计参数对比,进而得出振动筛各监测点的实际运行状态。在轴承温度方面,设置8个轴承温度监测位点,每1 min对所接温度传感器信息读取1次,对温度信息进行存储转化,基于轴承温度智能监测模块,获取不同时间内轴承温度的变化曲线,实现对筛机轴承温度的在线监测;设置温度阈值80 ℃,当温度曲线出现异常或峰值超过温度阈值,对润滑不良、油脂泄露等情况进行智能诊断与预警。网络终端通过蜂窝移动通信技术和云技术,上传各网络终端的数据至数据中心,做进一步处理、运算分析并存储。用户可以通过各网络终端(电脑、手机、Pad及工控设备等)分享振动筛的运行数据和分析结果,实现了多岗位多工种多点监测,提高部门协同度与生产效率。终端数据显示界面包括整体预览画面、振动和温度实时数据、振动和温度的历史数据查询功能等,通过该界面能够直观读取各测点的振动和温度数据。终端数据显示界面如图2所示。

图2 终端数据显示界面

1.2 系统工作原理

(1)振动信号精准感知。振动筛在运行过程中,大量物料的冲击、电力稳定性以及筛机结构异常等通常会造成筛机运行稳定性下降。振动筛的常见异常与故障主要包括共振、扭振、偏振等,当筛机运动频率和筛机本身的固有频率接近时造成共振现象。振动筛扭振的原因较多,如激振力作用方向产生偏转、非均匀入料等,造成减振弹簧变形量存在差异,引起筛机扭振或偏振。如若不及时发现共振、扭振、偏振等情况,易造成筛箱扯裂、横梁断裂等。此外,当振动筛振动强度较低时,物料松散及运移困难,造成物料堆积;当振动强度较高时,物料运动速度变快,降低颗粒的透筛概率,导致筛分效果差、处理能力低等问题。因此,振动信号是反映振动筛稳态运行的关键指标,如何精准测量振动信号是在线监测系统的研究重点。

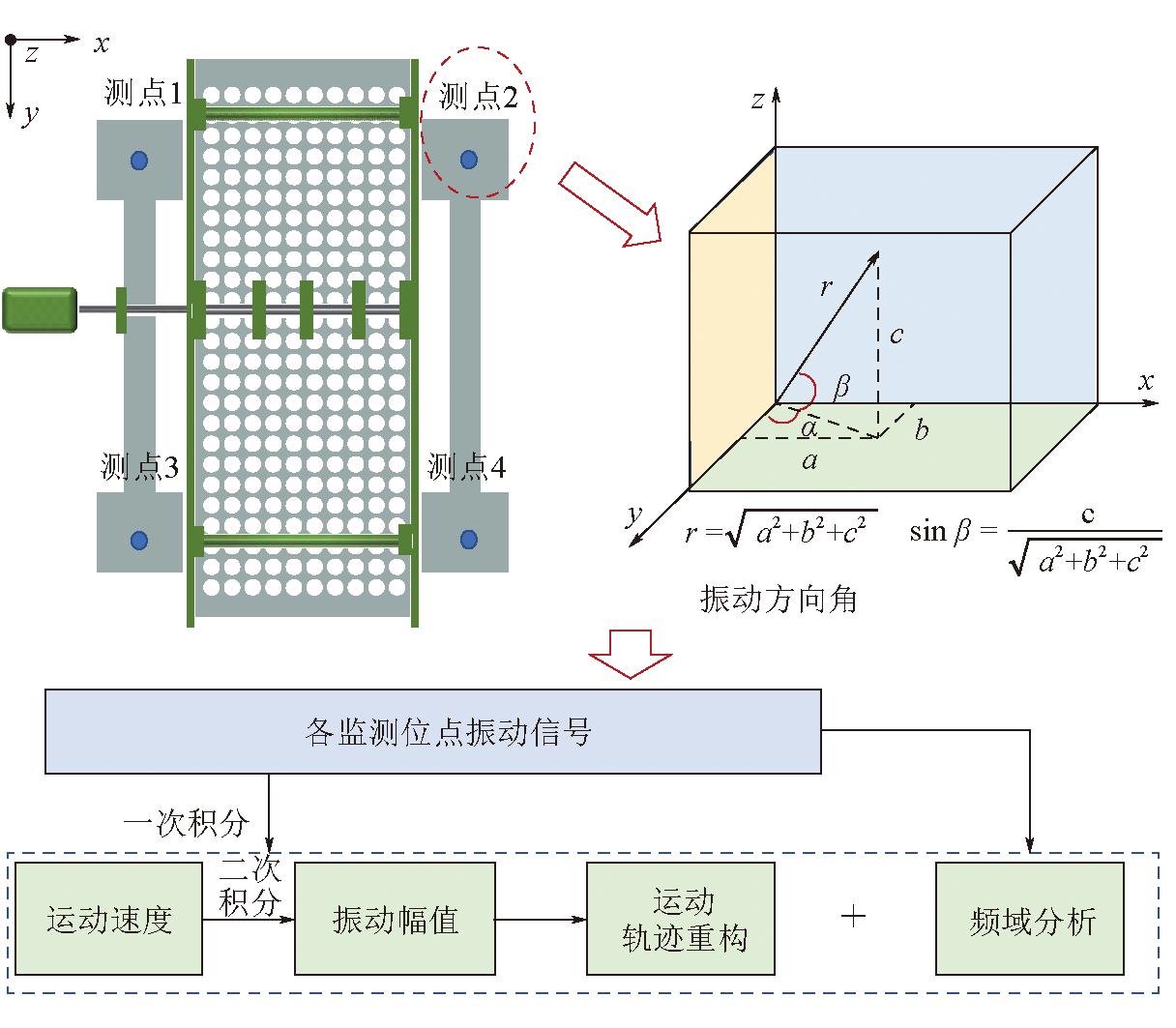

本研究以振动筛质点为中心建立虚拟空间三维坐标系,选取振动筛弹簧支承处4个振动监测点,相对上述虚拟空间,建立方向一致且独立的振动监测点三维坐标轴。振动信号精准测量策略如图3所示。在虚拟空间三维坐标系中,x轴代表沿振动筛宽度方向,y轴方向代表沿振动筛长度方向,z轴代表垂直地面方向,通过建立上述坐标对振动筛进行矢量定位。振动传感器同步测量测点位置x、y、z 这3个方向的振动数据,振动传感器与高速信号采集模块相连,采集仪与数据处理分析终端连接,实现对振动筛振动信号的实时捕获。此外,振动筛实际测试中会存在许多干扰信号,为了减小系统误差同时提高数据的可靠性,对信号线进行抗干扰设计,采用与导体相同的材料制作屏蔽层,对宽频段具有显著的抗干扰性能。

图3 振动信号精准测量策略

利用矢量合成的方式计算各测点实际振动方向和振动值,与质点理想振动综合状态的数据进行比较,分析振动筛振动角度、振动幅度、相位等参数差异,信号传输至网络终端对应的监测接口,经深度分析后实现振动异常运行的早期预判。上述方法相对于单轴或普通三轴单向传感器的测试技术,其准确性大大提高,避免了因安装精度差异和工况条件变化而造成的数据失真等情况。各测点的振动传感器可以上传各运动分量的波形信号,与激光转速计获得的振动周期、相位进行比较,形成多点校对与差异对比,对振动筛的运行状态进行更科学的预判。本系统采用不锈钢封装压电式振动传感器,具备抗干扰能力强、适应频率宽、体积小、防护等级高等特点,能够满足选煤厂复杂工况条件的需求。

通过加速度传感器测试得到振动加速度幅值,将其进行2次积分后的结果就是振动位移幅值。设某测点的加速度、速度、振动位移分别为a、v、x,则计算公式见式(1):

x=Dsin(ωt-φ)

(1)

式中:x——振动位移,m;

D——振动位移幅值,m;

ω——振动角速度,rad/s;

t——时间,s;

φ——初始相位,rad。

对式(1)进行一次积分得到式(2):

(2)

式中:v——速度,m/s。

对式(2)进行2次积分得到式(3):

(3)

式中:a——加速度,m/s2。

设振动加速度、速度、振动位移幅值分别为A、V、D,计算公式见式(4):

(4)

式中:V——振动速度,m/s;

f——振动频率,Hz。

(2)温度信号精准感知。激振器是振动筛的动力来源,在偏心块的转动下产生简谐激振力,保障激振器的平稳工作至关重要。常见的激振器故障是由于轴承温度过高,在强振动情况下往往会造成轴承的断裂、损伤、压痕,轴承的提前失效会导致齿轮的打齿、疲劳点蚀和齿面磨损。在正常运转中,轴承温度一般不得超过80 ℃。在主副轴承座处布置8个温度传感器,协同采集轴承关键监测位点温度,传感器与采集仪相连,采集仪连接至网络终端对应的RTD接口。传感器为铜质封装贴片式热电阻,利用金属导体的电阻值随温度的增加而增加的原理对轴承的温度进行测量,贴片式热电阻与轴承接触紧密,铜质端子封装热传导损失小,具有性能可靠、安装方便、坚固耐用、更换方便、造价低等特点。

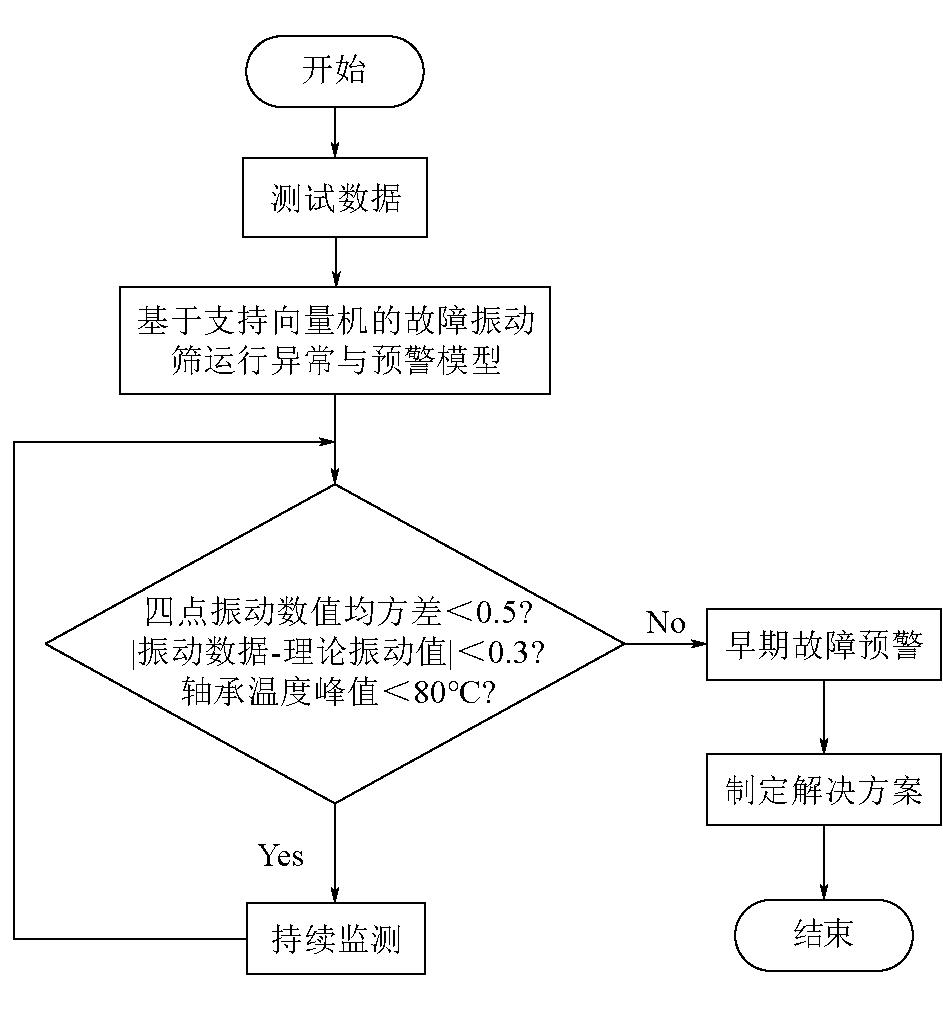

1.3 运行状态异常预警

振动信号和温度信号进行精准采集后,对信号数据进行深度分析,基于支持向量机建立振动筛运行状态异常预警模型与标准设定阈值进行比较,根据异常信息的匹配关系确定振动筛的运行状态,实时分析振动或温度数据的波动范围,进而决定是否进行早期故障预警。振动筛运行状态异常预警流程如图4所示。

图4 振动筛运行状态异常预警流程

2 工业应用效果

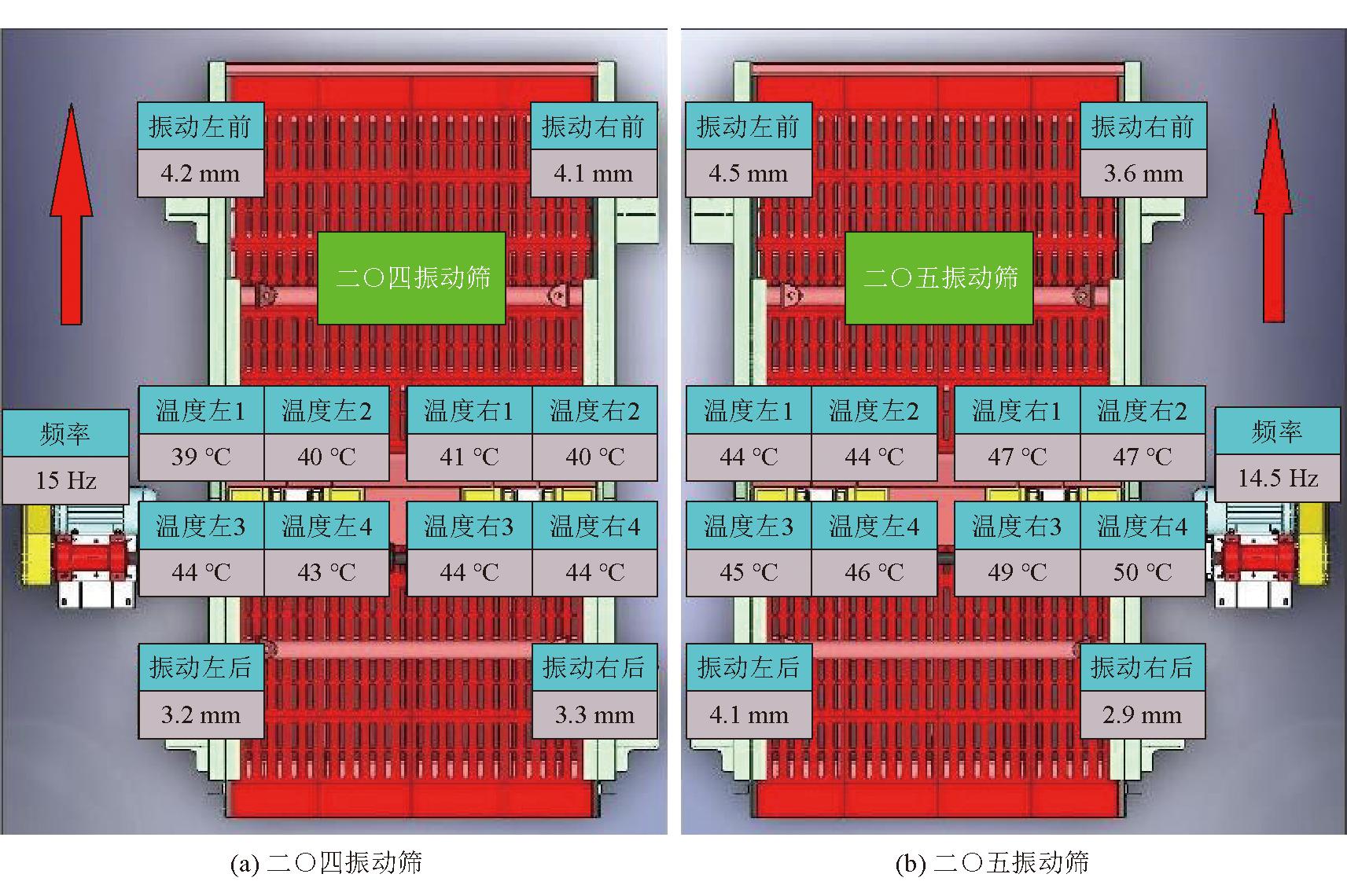

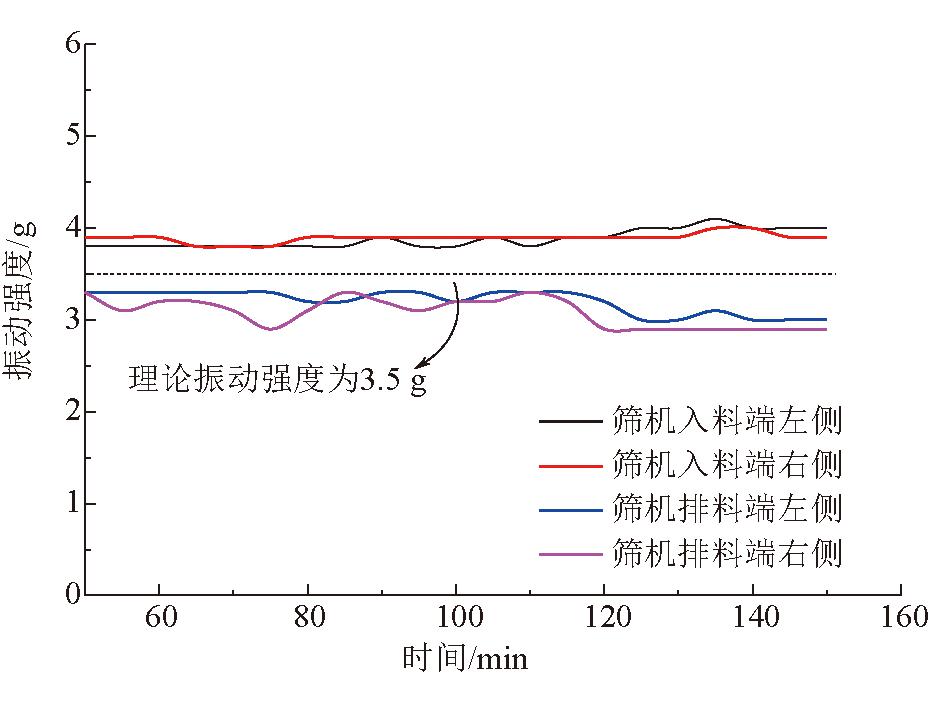

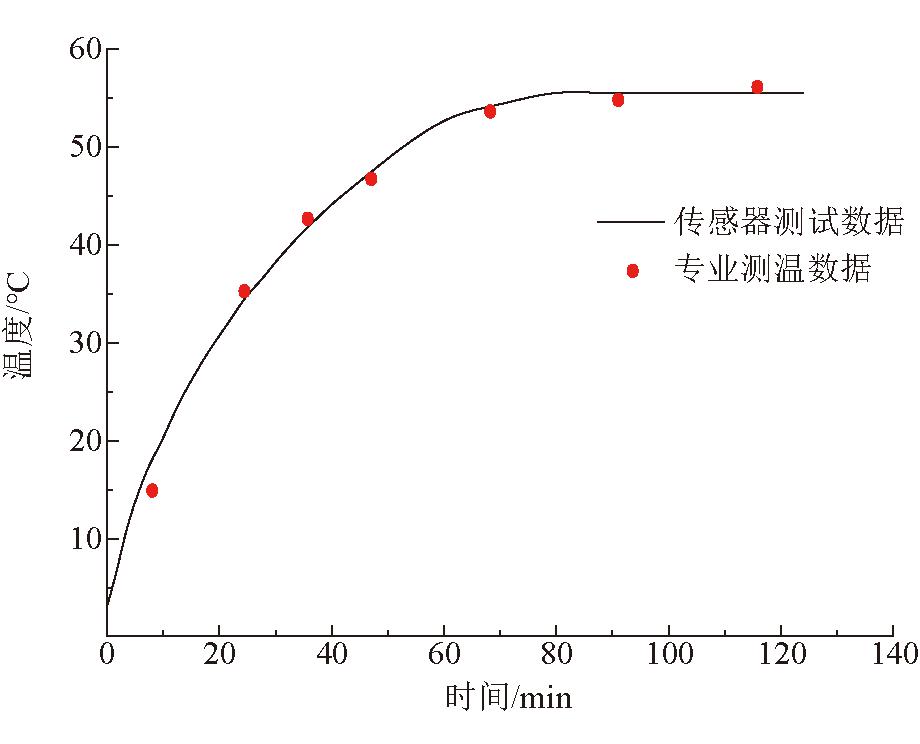

2022年4月,大型振动筛运行状态在线监测系统在山东能源集团肥城矿业公司梁宝寺煤矿选煤厂进行了应用,振动筛筛宽为3.60 m,筛长为7.30 m,已连续稳定运行24个月。振动信号监测数据如图5所示,轴承温度曲线如图6所示。

图5 振动信号监测数据

图6 轴承温度曲线

图5中,波动曲线分别代表振动筛4个监测位点的振动强度,筛机入料端的振动强度高于筛机排料端振动强度,测试结果满足技术指标要求,实际振动强度接近理论振动强度,且系统输出的振动数据与专业测振工具数据采集偏差范围为±5%;由图6可以看出,温度数据与专业测温工具数据采集偏差范围为±2 ℃。

与传统人工经验判断方法相比,大型振动筛运行状态在线监测系统实现了振动筛运行状态的实时监测,网络终端通过蜂窝网络和云服务平台将监测数据传输至终端设备,分享振动筛运行数据,实现了筛机运行状态的数字化判识与早期故障预警,可以有效预防因单体零部件故障和物料等外部因素造成的振动筛寿命缩减等问题。根据现场运行情况可知,该系统可以将振动筛使用寿命提高30%~40%,同时将人工、物料等成本降低10%~30%。

3 结论

(1)针对振动信号测量精度低的问题,建立了振动筛虚拟空间三维坐标系,利用运动矢量合成算法重构了筛机监测位点的实际振动方向角与振动强度,克服了传感器安装精度和现场工况条件对结果的影响,实现了筛机振动数据的精准测量。

(2)现场工业应用结果表明,该系统输出的振动数据与专业测振工具数据采集偏差范围为±5%,温度数据与专业测温工具数据采集偏差范围为±2 ℃。

(3)大型振动筛运行状态在线监测系统实现了振动筛运行状态数字化判识与早期故障预警,显著降低筛分装备故障率,该系统可以将振动筛使用寿命提高30%~40%,同时将人工、物料等成本降低10%~30%,保障了设备高效稳定运行,为选煤厂筛分智能化建设提供思路。

[1] 江海深,于世杰,赵跃民,等.刚柔耦合高弹性筛面运动学与料群透筛分布规律[J].中国矿业大学学报,2021,50(5):923-932.

[2] 潘淼,段晨龙,石巍,等.刚柔耦合弹性筛分机理与动力煤3 mm分级试验[J].洁净煤技术,2019,25(3):43-48.

[3] 孙旖,赵环帅,高远,等.BVB3661香蕉筛仿真计算与试验测试模态对比分析[J].中国煤炭,2024,50(3):103-109.

[4] 吕高常.振动筛分装备现状及发展趋势[J].煤矿机械,2021,42(7):41-43.

[5] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2): 295-305.

[6] 刘跃庆,陶勇政,何志敏.大型破碎筛分设备远程智能监控系统设计与应用[J]. 世界有色金属,2021,19(2):16-17.

[7] 宋文革.大型选煤厂智能化技术研究[J].洁净煤技术,2019,25(5):144-150.

[8] 付翔,王然风,庞亮.选煤设备远程故障预测系统设计[J].工矿自动化,2019,45(7):48-52.

[9] 高鹏,杨硕,高勇,等.基于三轴加速度计的振动筛运动状态采集装置的设计[J]. 选煤技术,2021,(2):88-92.

[10] 姜雪,张正旭,韩越,等.振动筛筛箱异常振动分析与监测[J].煤矿机械,2021,42(4):165-168.

[11] 彭利平,赵跃民,王宏,等.大型振动筛研究的现状与展望[C]//中国振动工程学会:第十二届全国振动理论及应用学术会议论文集,2017.

[12] 李晋,钱旭,刘珠峰,等.基于决策树优化粗糙集的设备故障诊断指标集约简的方法研究[J].中国煤炭,2016,42(2):74-78.

[13] 董永杰.选煤厂振动筛故障监测诊断系统的设计应用[J].机械研究与应用,2021,34(6):134-136.

[14] 辛学铭,胡炜,李玉璞.智能化在线监测系统在振动筛激振器上的应用[J].选煤技术,2018(4):171-175.

[15] 邱伟.振动筛故障在线智能诊断系统研究[J].自动化应用,2019(12):105-107.

[16] 赵环帅,唐建华,李瑞乐,等.我国振动筛智能化技术研究进展[J].化工矿物与加工,2022,51(11):38-45.

Research and application of running status online monitoring system for large-scale vibrating screen

移动扫码阅读

- 相关推荐