刮板输送机技术发展历程(三) ——驱动与智能控制技术

时间:2024-07-12 来源:中国煤炭杂志官网 分享:★ 本刊特稿 ★

刮板输送机技术发展历程(三)

——驱动与智能控制技术

0 引言

1941年,德国威斯特伐利亚-吕恩公司研发出全球第1台刨煤机工作面可弯曲铠装输送机,早于液压支架6 a、滚筒采煤机8 a,成为实现综合机械化采煤成套机组的第1块基石。

刮板输送机在综采工作面具有“一机三能”之作用,机身上方能承载数百吨重的采煤机并为其提供导轨牵引,下方能承担每小时数千吨的煤流输送,侧方能担当百余台液压支架的拉动支点和调直基准,可谓是综采工作面的脊梁装备。因此,刮板输送机运动的控制技术十分关键,智能性尤为重要。

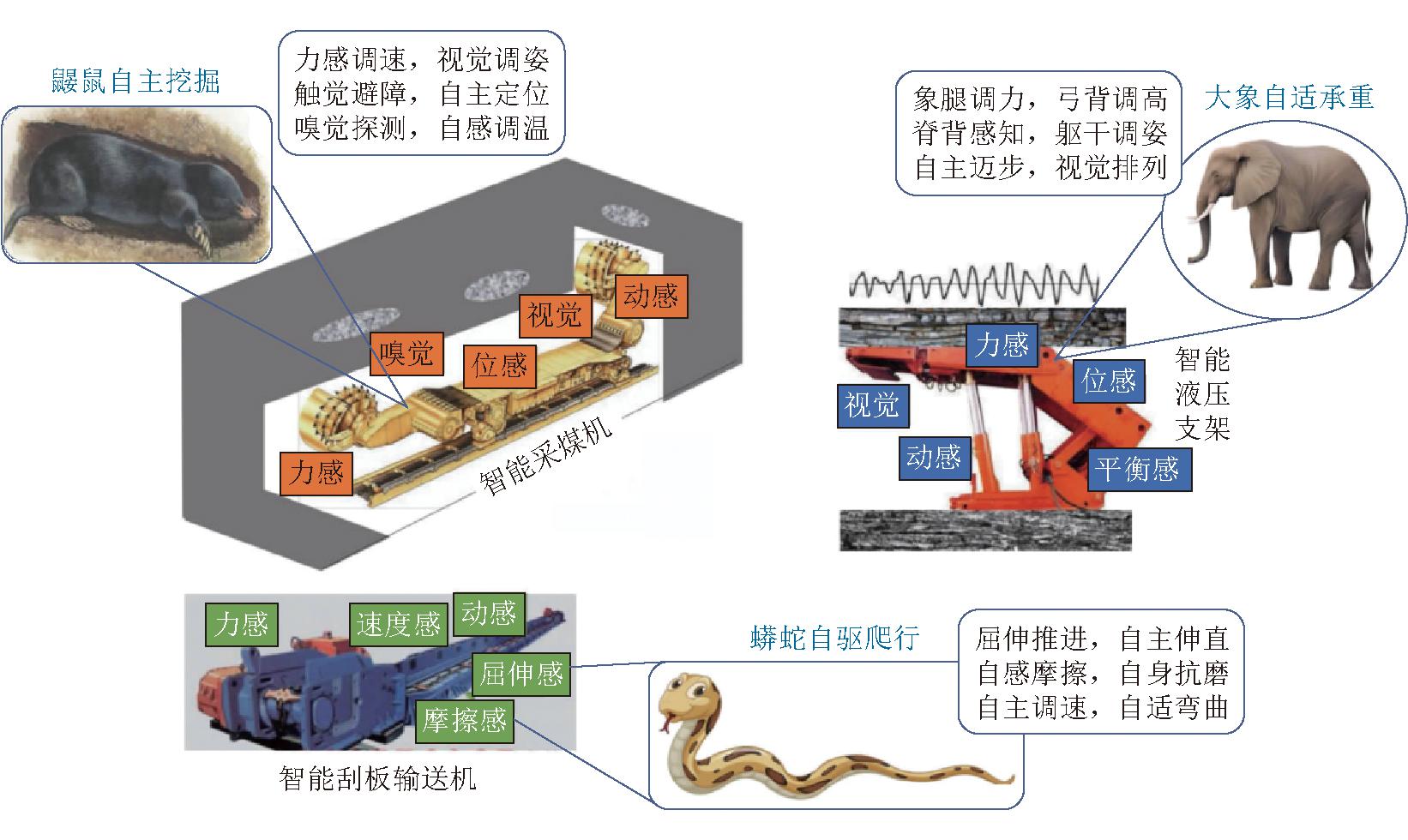

2020年,作者曾提出智采工作面机组的智能性应具有仿生特征,如图1所示。采煤机如同仿生鼹鼠挖掘洞穴,在割煤过程中能够实现力感调速、视觉调姿、触觉避障、自主定位、嗅觉探测的自感调温等智能性。 液压支架如同仿生大象承担重载,在支护围岩时能够用象腿调力、弓背调高、脊背感知、躯干调姿、自主迈步和视觉排列等智能性。刮板输送机如同仿生蟒蛇爬行,在运动时展现出屈伸推进、自主伸直、自感摩擦、自身抗磨、自主调速和自适弯曲的智能性[1]。

图1 智采工作面机组智能性仿生特征

可弯曲刮板输送机运动机构应有仿生蟒蛇3个自由度的运动控制能力,能够自由协调控制前向爬行驱动、侧向弯曲移动和抬头仰起运动。但是,刮板输送机输送煤流的前行运动只能依靠机头和机尾牵引刮板链,侧向弯曲智能借助外力推移来实现,其智能性还远不及蟒蛇。长期以来,提高刮板输送机驱动的负载适应性和工况智能性一直是其技术创新的方向。

刮板输送机驱动调速控制始于20世纪60年代的变速电机拖动技术,之后在80年代采用机械式调速器,自21世纪初开始应用大功率变频电机驱动技术,目前刮板输送机驱动功率已达到3×1 600 kW,单机驱动功率达到2 000 kW。2017年我国煤矿带式输送机开始推广应用永磁电机驱动技术;2020年中国矿业大学(北京)等单位开始研发永磁电机驱动刮板输送机技术,开创了刮板输送机智能驱动的新阶段。

采煤工作面与运输巷道垂直布置,采落煤流只能通过刮板输送机经由转载机才能运出综采工作面,再输送到运输巷带式输送机,实现刮板输送机连续转弯运输是简化综采工作面运输系统梦寐以求的技术。自20世纪70年代,西德研发了多种刮板输送机连续转弯机构,也在少数煤矿井下试用;我国也在20世纪80年代试制了小型连续转弯刮板输送机,但未能推广应用。2017年,阳泉煤业集团与德国公司合作研发出直角转弯大功率重型刮板输送机,在煤矿进行了井下工业性试验。至今,采煤工作面连续转弯刮板输送机仍是有待突破的输送技术难题。

刮板输送机智能控制是采煤自动化、智能化的核心技术,其关键在于驱动性能调控,使采煤工作面煤流运输实现无人化安全高效生产。1963年,法国煤矿探索了刨煤机组的刮板输送机编程自动化控制。1971年,苏联煤矿建成自动化刨煤机组,实现了远程启停控制、刨煤机和刮板输送机驱动机构自动调整、自移支架自动控制、机组运行轨迹直线度控制。20世纪80年代后期,苏联的哥耶夫(A.H.Гаев)煤矿试用了无人化综采工作面技术。从21世纪开始,我国煤矿刮板输送机经历了单片机控制、可编程控制器控制单机,目前已发展到分布式控制系统(DCS),实现与采煤机、液压支架的交互联动控制,还可实现综采工作面巷道近程和地面远程监控。

1 刮板输送机可控变速驱动技术

驱动装置是刮板输送机的心脏,它直接影响刮板输送机的输送能力及工作可靠性。早期的小功率刮板输送机采用直接启动方式,导致启动电流和启动加速度很大,存在启动时电机冲击力大、影响电网中其他设备运行、电机启动电流过大而发热等问题。因此,刮板输送机需要可控变速的软启动控制技术,共经历双电机驱动、液力偶合器调速、行星差动调速、大功率电机变频调速、永磁电机调速等发展阶段。

1.1 双速电机驱动

为了解决刮板输送机满载启动、降低刮板输送机冲击负荷及防止电机过载等问题,国内外都研发双速变极电机作为重型刮板输送机的驱动设备。

1966年,德国研制成功矿用双速电机,用于刨煤机和综采工作面刮板输送机驱动,低速启动扭矩达额定值的2.5~3倍以上,各绕组各相都埋设过热保护传感器。1978年,英国研制双速电机驱动刮板输送机,最大功率可达525 kW。1983年,煤炭科学研究总院太原分院承担了国家“六五”攻关任务,研发出刮板输送机双速电机传动及其控制装置,1986年1月通过鉴定,采用分宜煤矿电机厂试制的20/22 kW隔爆双速电机,制造出SGW-22/40T型刮板输送机,在萍乡矿务局高坑煤矿进行试验,有效解决了刮板输送机难启动的问题,降低了链条、链轮及溜槽的磨损,延长了刮板输送机的使用寿命。

双速电机拖动刮板输送机取消了减速器的液力联轴器,属于刚性传动,不能吸收运输中的动负荷,也无法对输送机提供任何保护作用,仍会时常发生断链和烧毁电机的事故。对此,美国、德国提出了“软启动”概念,使电机在空载下启动,达到额定转速后,以无冲击加速进入稳定运行速度状态[2]。

1.2 液力耦合器传动

1902年,德国柏林工业大学费丁格尔(Fottinger)教授首创了世界第1台液力变矩器,1905年应用于船舶传动。1920年,鲍易尔(Bauer)研制出第1台液力偶合器,英国液力传动公司(Fluidrive)开始批量生产销售液力耦合器。1932年,德国福伊特(Voith)公司获得液力耦合器专利。1980年代初,德国恩斯塔夫(Ensdorf)煤矿把福伊特公司研制的DTP调速型液力偶合器首次在2×400 kW刮板输送机使用,通过微机控制进口供液流量,实现输送机空载启动,使启动过程的电网压降减少10%~14%,明显降低了刮板输送机链条磨损和拉伸变形[3]。从此,矿山刮板输送机“硬”传动变为无磨损“软”传动。目前,液力耦合器在矿山应用占比40%,用于连续运输机械占比34.4%。

20世纪50年代末,我国开始自行研制和生产液力传动装置,首先用于红旗CA770 型高级轿车和东方红Ⅰ型内燃机车。20世纪60年代初,我国开始研发调速型液力耦合器。1970年,北京工业学院合作研制成功双泵轮液力变矩器。1980年,张家口煤矿机械厂(“中煤张家口煤矿机械有限责任公司”前身)的YL系列安全限矩型液力偶合器产量达5 000台/a,主要用于刮板输送机、刨煤机和带式输送机。1982年,煤炭科学研究总院上海分院研制出用于带式输送机的Φ580 mm调速型液力偶合器,处于当时国内外流道型调速液力耦合器的先进水平。

近年来诞生1种永磁调速偶合器,它是通过导体和永磁体之间的气隙实现由电动机到负载的转矩传输装置,当导体与磁体之间相对运动时,导体组件切割磁力线在导体中产生涡电流,涡电流进而产生反感磁场,与永磁体产生磁场交互作用,从而实现了两者之间的扭矩传递,可实现电动机和负载间无机械连接的无级变速传动[4]。因此,永磁调速偶合器用于重型刮板输送机,具有运行和维护成本均低于变频软启动、CST可控软启动、阀控液力耦合器软启动的比较优势。

1.3 电磁离合器传动

1982年,苏联国立煤矿机械设计与试验研究所与马拉霍夫斯基工厂试制出1种带有行星齿轮减速器和电磁滑差联轴节的新型传动装置,比传统传动装置的重量减轻19.5%,外形尺寸缩小47.5%,可靠性得以增强,在西乌克兰煤矿生产联合公司的维利柯莫斯托夫柯煤矿刮板输送机上进行了6个月的工业性试验[5]。1985年,德国亚深工业大学矿山冶金系采矿第二研究室设计出SAFESYDOR型微机控制行星减速器系统,设有两级制动器的行星差速传动机构,输出2种速度,可实现电机空载起动以及过载保护[6]。1986年以来,德国鲁尔区70多台刨煤机的刮板输送机采用这种装置。

1.4 可控变速软启动

1930年,英国戴姆勒货车公司(Daimler Trucks)将辛普森式行星齿轮和液力偶合器组成变速器,成功用于汽车变速传动。1982年,美国道奇公司(Dodge)研发出CST可控启动系统,通过电液反馈控制低速轴端的湿式离合器,实现20%~97%范围的无级调速,主要用于长运距、大运量刮板输送机。1991年,德国威斯特法利亚-贝考瑞特公司(Westfalia-Becorite)与道奇公司合作开发出新型WB/CST可控启动传动系统,1994年4月在美国二十英里矿第1个综采工作面使用装有WB/CST系统的PF4型工作面刮板输送机,运输能力达4 500 t/h。WB/CST系统分为CST30(功率500 kW)、CST45(功率800 kW)和CST65(功率1 200 kW)3种型号,1995~2010年期间销售500多台WB/CST系统。

1.5 变频调速软启动

变频调速电机技术在刮板输送机上的技术优势体现为:实现启动过程可控,降低启动过程对传动部件冲击;根据负载变化自适应调速,实现节能且减少零部件磨损;稳定低速运行,便于刮板链检修维护;控制单元模块化更换,故障处理简便,可减少停产影响。

1985年,德国布鲁尔发动机(Breuer Motoren)公司生产出一体式变频电机,用于带式输送机、刮板输送机和刨煤机,产品覆盖1 000 V、250~1 000 kW;到2007年,欧洲煤矿使用了50多台1 000 kW一体式变频机。2005年,波兰德玛尔(Demal)公司生产出用于刮板输送机的1 140 V、250 kW一体式变频电机和用于采煤机的1 140 V、60 kW一体式变频电机。当时国内一些企业引进国外技术,合作生产变频器与电机分离式交流变频电机,主要用于煤矿井下带式输送机。山西防爆电机集团有限公司与德国巴特克(Bartec)公司合作生产了1 140 V、630 kW的井下输送机用防爆变频调速系统,在山西潞安、山东兖州矿区使用。上海申蒂自动化公司、上海浦昱矿山设备公司、煤炭科学研究总院上海分院采用西门子、ABB变频器,供给晋城矿务局、淄博矿务局、淮北矿务局等煤矿73台带式输送机185台电动机使用,电压660 V、1 140 V、6 kV、10 kV,电机功率45~1 850 kW。唐山开诚电器有限责任公司生产ZJT系列带式输送机变频调速装置,其中205台用于1 140 V、110~500 kW电机,530台用于660 V、15~350 kW电机[7]。

2003年,国产BJP1系列660~1 140 V、15~500 kW的矿用隔爆兼本质安全型交流变频器问世,在晋城无烟煤集团寺河煤矿、成庄煤矿井下大倾角带式输送机上使用。2007年,630 kW/1 140 V 四象限防爆变频器首次用于国投新集刘庄煤矿下运带式输送机[8]。2006年,唐山开诚电器有限责任公司生产5台1 140 V分体变频器用于刮板输送机,在汾西矿业集团高阳煤矿和华亭煤业集团砚北煤矿应用。

2010年,神华神东集团(以下简称“神东集团”)立项自主研发千万吨以上工作面的SGZ 1000 / 3×1 000 交流变频刮板输送机成套设备和 SGZ 900 / 2×1 000 变频放顶煤刮板输送机成套设备,截至2018年,使用了10 台(套)SGZ 1000/3×1 000 交流变频刮板输送机成套设备,每年节省电费240 万元,SGZ 900/2×1000变频放顶煤刮板输送机成套设备每年节省电费 312万元[9]。

2012年,宁夏天地奔牛实业集团公司(以下简称“天地奔牛公司”)研制成功变频一体电机驱动的2×1 000 kW刮板输送机。2013年,江苏天明机械集团有限公司(以下简称“天明机械公司”)成功研发了首套3 300 V智能化交流变频刮板输送机成套设备。2015年7月,山西汾西宜兴煤业公司 1206综采工作面投运3 300 V防爆变频驱动的SGZ1250/2400智能型刮板输送机。中煤张家口煤矿机械有限责任公司(以下简称“张家口煤机公司”)研发出8 m大采高综采工作面SGZ1000/3000超重型变频驱动刮板输送机,运量3 000~3 500 t/h,中部槽过煤量达到3 000万t 以上,链条寿命1 000万 t,驱动链轮 800 万t,减速器寿命2 000 万t,先后于2016年6月在兖矿集团金鸡滩煤矿和2017年3月在神东集团补连塔煤矿投入使用[10]。

2 刮板输送机永磁智能驱动技术

永磁同步电机是1种利用永磁体励磁的同步电机,能实现低转速大转矩传动,与同功率的异步电机相比,功率因数高 5%~10%,具有发热量小、节电、高效的优点,非常适用于煤矿重型运输设备系统的重载启动与低速运行控制。目前,大功率永磁防爆变频一体机已覆盖功率55~3 000 kW、电压660~10 000 V的系列产品[11]。

永磁电机半直驱刮板输送机取代传统的“异步电机+耦合器+减速器+刮板输送机”“异步电机+可控启动装置+减速器+刮板输送机”和“变频器+异步电机+减速器+刮板输送机”驱动方式,在系统的可靠性、功率平衡、传动效率、调速性能等方面具备明显优势[12]。

2017年2月25日,中国矿业大学在徐州组织召开首次矿山装备永磁电机驱动技术创新研讨会。此后,永磁电机在煤矿生产装备的应用范围得到拓展,推广速度得以加快。目前,永磁电机已实现了带式输送机直驱与张紧协同控制的全永磁智能驱动,在煤矿长运距、大运量带式输送机领域得到广泛应用[13]。

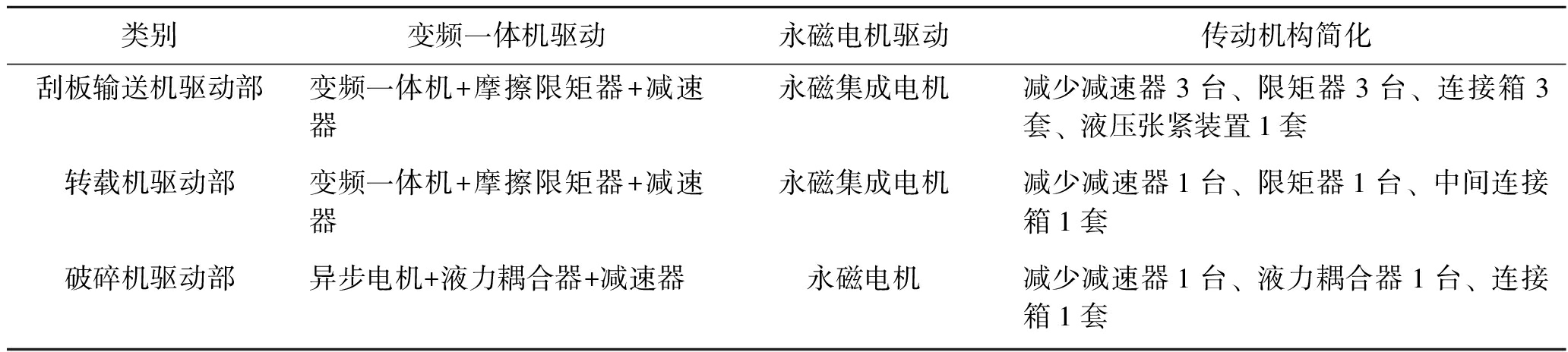

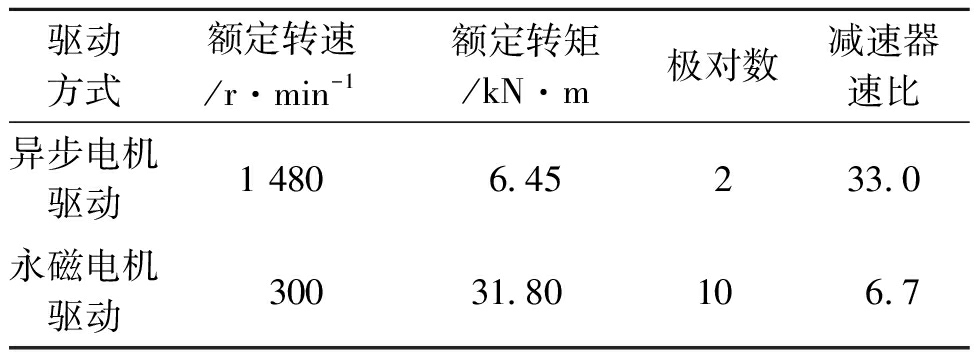

2017年,作者创新提出永磁电机智能半直驱式刮板输送机技术架构,2020年获中国发明专利[14],开创了永磁电机驱动重型刮板输送机新技术。目前,中国矿业大学(北京)与山东久鼎机械制造公司联合研发成功综采工作面2×1 200 kW永磁电机驱动刮板输送机及配套转载机(700 kW)、破碎机(525 kW)全永磁智能驱动输送成套装备,使传动系统集成度显著提升,传动机构大幅简化。永磁电机驱动刮板输送机系统简化优势见表1。

表1 永磁电机驱动刮板输送机系统简化优势

类别变频一体机驱动永磁电机驱动传动机构简化刮板输送机驱动部变频一体机+摩擦限矩器+减速器永磁集成电机减少减速器3台、限矩器3台、连接箱3套、液压张紧装置1套转载机驱动部变频一体机+摩擦限矩器+减速器永磁集成电机减少减速器1台、限矩器1台、中间连接箱1套 破碎机驱动部异步电机+液力耦合器+减速器永磁电机减少减速器1台、液力耦合器1台、连接箱1套

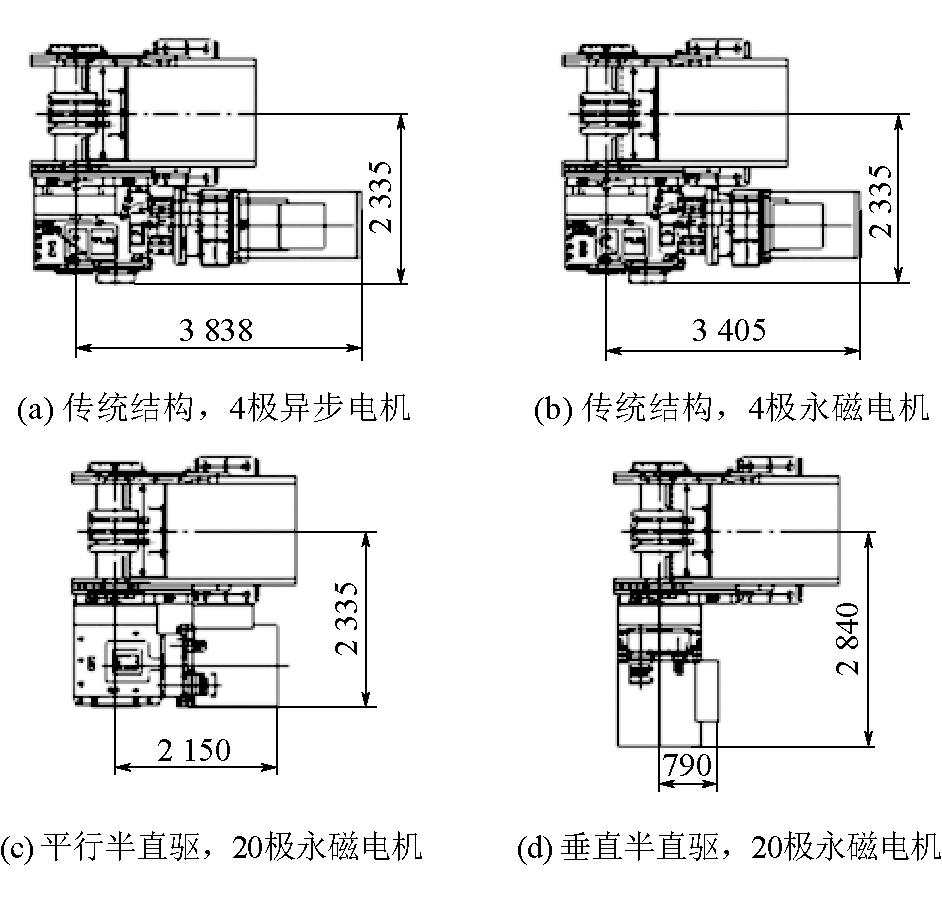

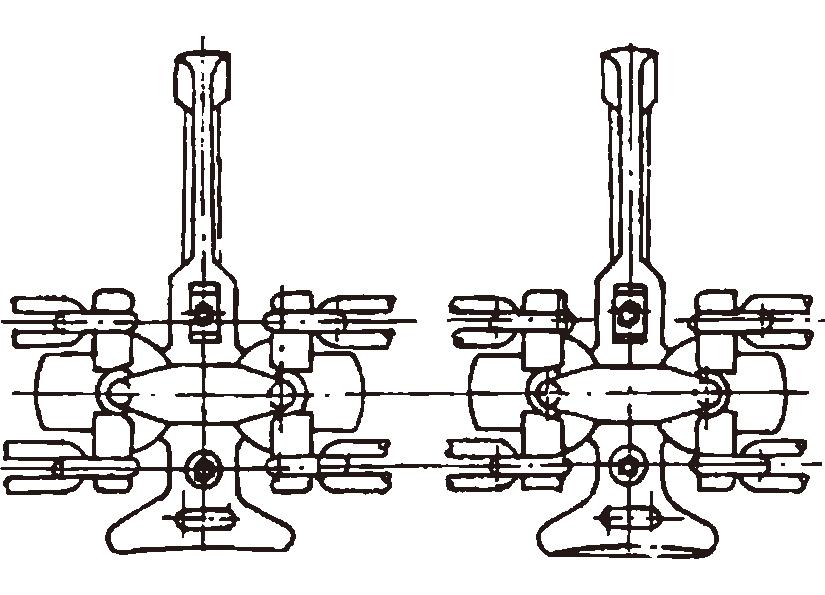

新型3×1 000 kW永磁电机驱动刮板输送机机头布局空间缩减成效如图2所示,与变频一体机驱动相比,永磁电机半直驱的机头平行驱动部占用空间缩减649 mm,机头垂直驱动部占用空间减少3 830 mm,机架重心偏移减少82 mm,这使刮板输送机在综采工作面端头占用的空间大幅度缩减,人员和配件通畅性、端头顶板支护性、端头矿压稳定性得到明显改善。

图2 永磁电机半直驱与变频一体机驱动空间布局对比(2×1 000 kW)

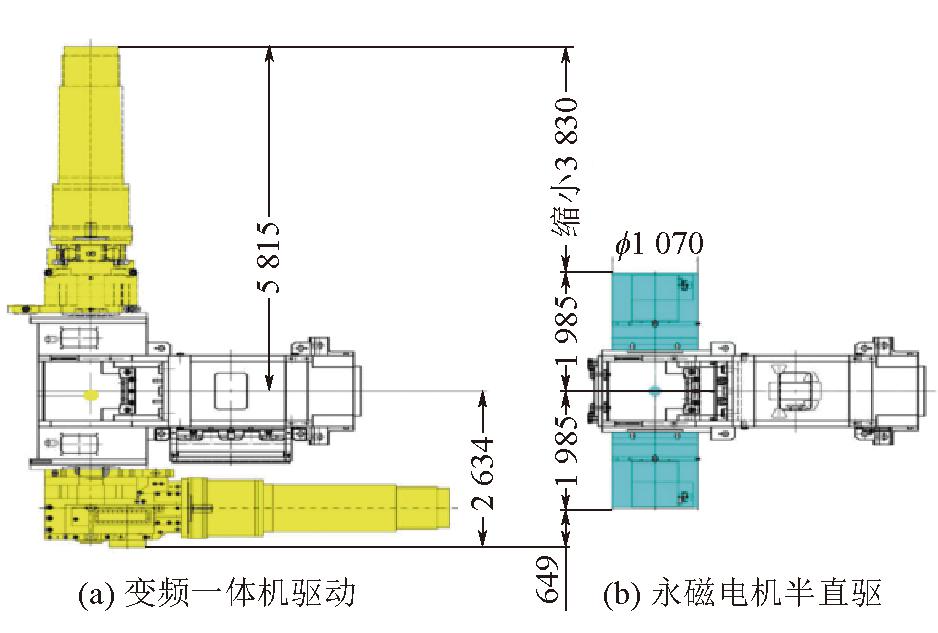

杨刚等对永磁同步电机用于刮板输送机的优势进行了分析,以1 000 kW电机驱动、输出转速45 r/min和输出扭矩212 kN·m的刮板输送机为例,永磁驱动与传统的异步电机驱动技术参数对比见表2[15]。刮板输送机在运行中遇到链条完全卡停的极端情况时,1 000 kW 异步电机转子的转动惯量约 40 kg·m2,冲击转矩可达 310 kN·m,约为电机额定转矩的 50 倍,必须设置摩擦限矩器或者液力偶合器来避免刮板链冲击断链。采用永磁变频驱动,电机转子的转动惯量约 80 kg·m2,链条卡停时的冲击转矩约 126 kN·m,约为电机额定转矩的 4 倍,低于链条破断负荷,无需额外设置机械过载保护装置。在传动系统空间方面,传统异步电机驱动系统总长度4 893 mm,总质量约 17 t;永磁变频驱动总长度1 480 mm,总质量约 8 t,从而有效降低了输送机头尾推移部重量,结构更加紧凑,便于井下安装及维修;拓展了转载机机尾处有效维护空间,利于采煤机向运输巷的延伸行走及三角煤的截割。

表2 异步电机驱动与永磁电机驱动参数对比

驱动方式额定转速/r·min-1额定转矩/kN·m极对数减速器速比异步电机驱动1 4806.45233.0永磁电机驱动30031.80106.7

亓玉浩等对工作面1 000 kW永磁驱动刮板输送机不同布置形式进行了分析,如图3所示,结果表明:半直驱集成化设计使驱动装置整体尺寸显著减小,垂直布置半直驱永磁驱动装置占用配套面积最小,其长度仅比平行半直驱永磁驱动装置宽度增大约500 mm。由于传统的驱动装置体积较大,存在占用支护面积大的问题,如果刮板输送机改为垂直永磁传动装置,机头只需配置1架排头支架,机尾配置2架排头支架,机头、机尾的排头支架大幅度减少,有助于简化顶板支护管理,增加煤炭回采量[16]。

图3 永磁驱动刮板输送机布置形式

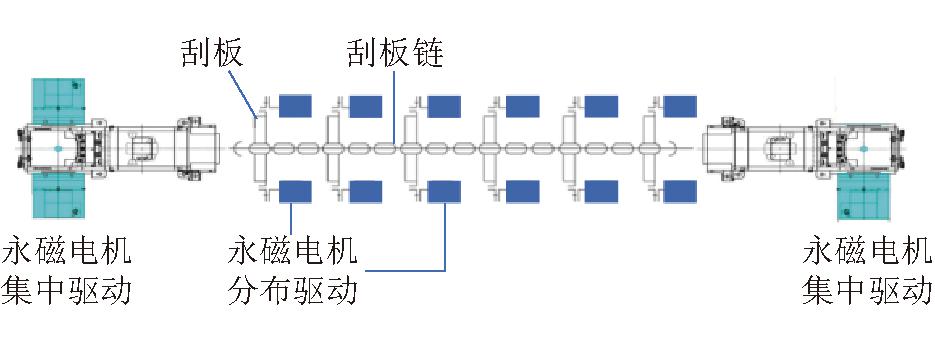

2020年,作者创新提出分布式永磁驱动刮板输送机技术构想,开展了技术方案研究,如图4所示,在刮板输送机中部槽底部加入永磁电机驱动单元和驱动底部槽的刮板链,形成机头、机尾和中部多点协同驱动的智能刮板输送机,变革了传统刮板输送机在机头机尾的集中驱动方式[17]。

图4 分布式永磁驱动刮板输送机示意

以SGZ1400/5000型刮板输送机(机头2台电机驱动,机尾1台电机驱动)为例,在刮板输送机沿线1/3位置和2/3位置设置永磁电机驱动单元。分析表明,分布驱动的机头处刮板链最大张力约为720 kN,比原有集中驱动的最大张力1 730 kN降低近60%,使刮板链受力更均匀、应力载荷更低。这种新型永磁电机分布驱动的刮板输送机无须设置链条张紧机构,还具有应急输送能力,当某个分布驱动单元电机发生故障时,仅降低刮板输送机运量,但不会导致综采工作面完全停产,从而有效提高了综采系统开机率。

2021年8月,开滦集团钱家营煤矿2023采煤工作面使用2台3 300 V/525 kW永磁同步变频一体机驱动刮板输送机进行工业性试验,2台一体机之间采用主从控制逻辑,主机和从机之间采用高速CANopen总线通信,实现了2台一体机之间数据交互和功率平衡调控,从机以主机的转速和转矩为参照,自动调节其输出[18]。

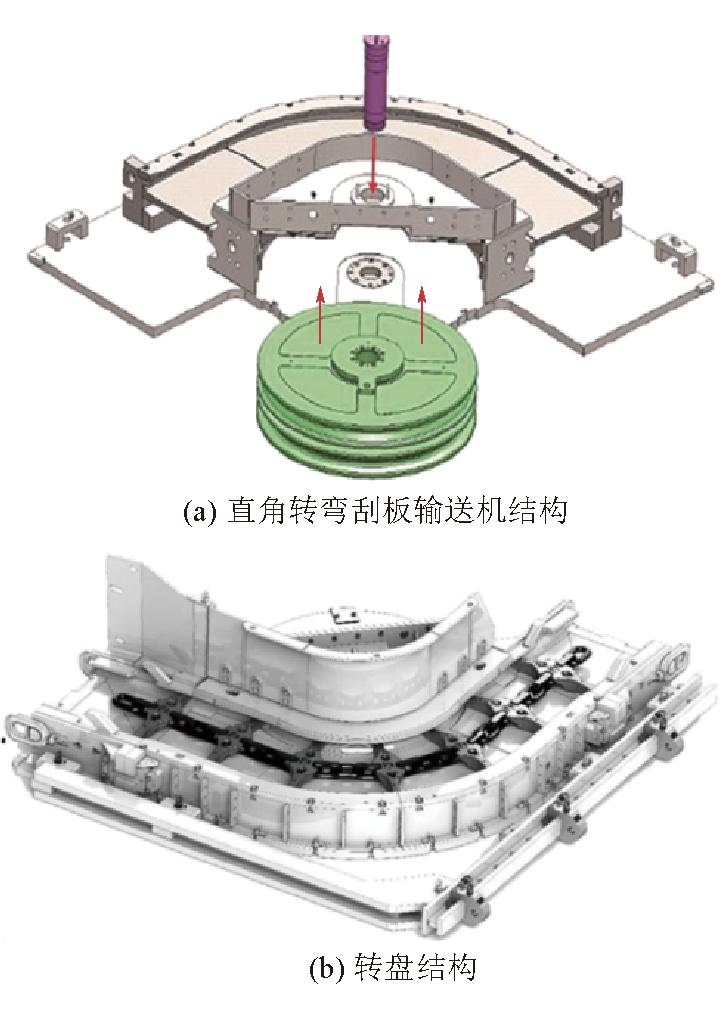

3 刮板输送机连续转弯驱动技术

常规刮板输送机仅以直线刮板链驱动,遇到拐角运输巷道时,须用转载机进行搭接,才能实现连续运输,这在某种程度上增加了煤流输送系统复杂性,降低了智能化程度。可弯曲刮板输送机采用转动机构,可使刮板链转弯驱动,实现拐角连续运输,简化了巷道结合部运输设备的复杂度,把综采工作面刮板输送机与巷道带式输送机合为一体,突出优势表现为:取消了转载机,简化了综采工作面输送系统,降低了输送系统故障率,减少了粉尘生成量,综采工作面刮板输送机传动部可移至巷道,采煤机可以截割综采工作面全长煤壁,从而大大增强了刮板输送机自动化运行效率。

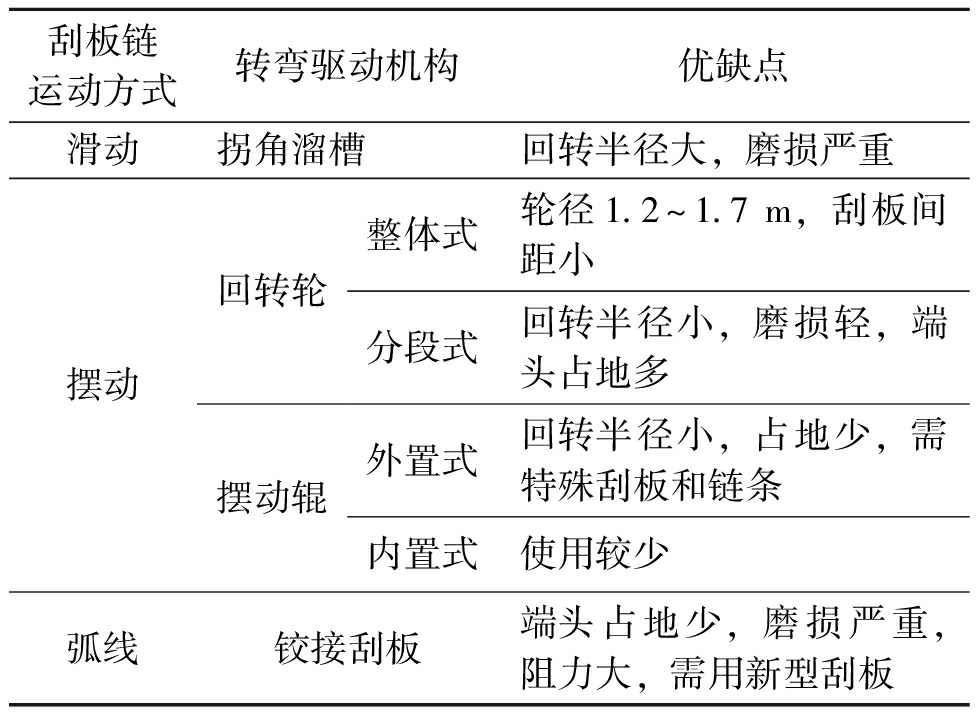

刮板输送机的刮板链及输送货载的连续转弯运动是利用拐角站来实现的,西德、波兰、苏联等国设计了各种形式的转角站,包括带整体转动轮的转角站、装有滑动段回转轮的转角站、带铰接刮板的转角站及带摆动辊的转角站[19]。刮板链转弯驱动方式见表3。

表3 刮板链转弯驱动方式

刮板链运动方式转弯驱动机构优缺点滑动拐角溜槽 回转半径大,磨损严重摆动回转轮摆动辊整体式轮径1.2~1.7 m,刮板间距小分段式回转半径小,磨损轻,端头占地多外置式回转半径小,占地少,需特殊刮板和链条内置式使用较少弧线铰接刮板端头占地少,磨损严重,阻力大,需用新型刮板

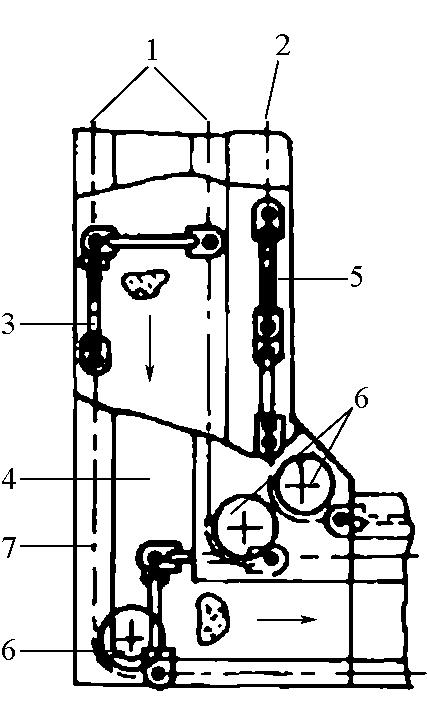

1970年,哈尔巴赫·布朗(Halbach &Braum)公司研制成功世界第1台90°弯曲刮板输送机,采用了圆盘转弯装置和单刮板链驱动形式。1971年该机在埃森煤矿研究院进行地面试验,1975年底在施拉格尔和埃森矿井试用,取得初步效果,之后3年推广了6台。转盘式直角转弯刮板输送机结构示意如图5所示,上下2个转盘顶端凹槽与内侧刮板接触,导引其随动转弯,弯曲溜槽的中板夹持在2个转盘之间,上部保护板遮挡煤粉,对转动部件具有密封保护作用。

1-转弯溜槽;2-直段溜槽;3-牵引链;4-刮板;5-转盘

图5 转盘式直角转弯刮板输送机结构示意

1983年,英国威泰克(Wiltex)公司与西德克勒克纳-贝考瑞特(Klockner-Becorrit)公司研制出偏双链驱动的90°弯曲刮板输送机,当年8月在顿涅茨克国际煤矿设备展览会上展出。在弯曲运输段,转弯装置采用了循环滚轮链节结构,上下链道转弯导向部分各有30个滚轮链节组成,牵引机构沿着自身的托滚圈滚动,这种转弯结构的地质条件适应性优于圆盘式转弯结构,占地面积仅为后者的1/4。

1984年,西德研制出UFV-600型滚轮式偏双链90°弯曲刮板输送机。滚轮式偏双链转弯输送机传动链如图6所示,2条链布置在弯曲弧的内侧,改善了刮板经过90°弯曲槽时的受力情况,降低了链条通过弯曲段时的附加载荷。内外2条链分段用铰接杆连接,当刮板通过弯曲段时,内外2条链有微量浮动,以实现2条链间的负荷均衡。这套转弯刮板输送机在西德的莫诺普尔(Monopol)矿进行了试运行,工作面长240 m、采高2.4 m、年产量220万t[20]。

图6 滚轮式偏双链转弯输送机传动链

1985年,克罗克纳贝考瑞特公司改进成功双中链曲线转盘刮板输送机,后又逐步提高其元部件可靠性和寿命,扩大了适应范围。威斯特伐利亚公司制造出PF2.30型90°转弯刮板输送机,该机与EDW-340-L型采煤机和BS21U型液压支架联合运行,到1982年,德国已有11台该型刮板输送机投入使用,1985年波兰引进2台这种转弯刮板输送机投入工业性试验。1988年,西德已使用单、双中链曲线转盘刮板输送机28台,约占工作面刮板输送机总数20%。

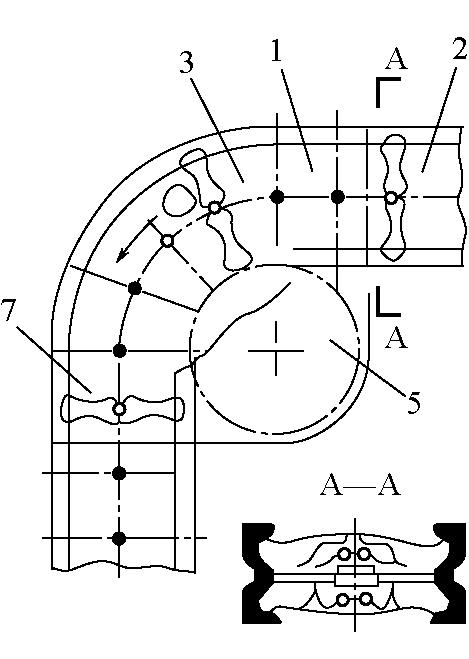

1994年,俄罗斯研制出СПГ型直角无弯曲转向刮板输送机,基于双链水平循环牵引机构工作,其刮板在重槽中成“Γ”字形,在回链槽中成“一”字形。直角无弯曲转向输送机结构如图7所示。该输送机的重载槽设有直角无弯曲的转向装置,回链槽与其并列,传动系统是1个带有液压拉紧装置的牵引机构。该机在“扎别列瓦里纳亚”矿井试验运行1 a,工作面推进400 m、运出煤炭8万t、工作面平均每班推进1.52 m,最高推进3.2 m[21]。

1-工作侧链子,2-回空侧链子,3-双构件刮板,4-工作链溜槽,5-回链槽,6-链轮,7-工作面侧槽帮

图7 直角无弯曲转向输送机结构示意

1984年7月,我国西北煤矿机械一厂(宁夏天地奔牛实业集团公司前身)和煤炭科学研究总院太原分院开始研制90°转弯刮板输送机,1985年底制造完成Φ1.4 m圆盘转弯装置,以SZZ-730/160刮板转载机为主体,组装成1台90°弯曲刮板输送机,铺设长度约60 m,进行了地面运行试验。直角转弯刮板输送机结构示意如图8所示。

图8 直角转弯刮板输送机结构示意

1987年,山东省昌乐县矿山机械厂制造出我国第1台工业运行的SGD-320/18.5型90°转弯刮板输送机。该机由煤炭科学研究总院太原分院设计,其电机驱动功率18.5 kW,中部槽尺寸1 200 mm×320 mm×150 mm,输送量为40 t/h。该机型的圆盘式转盘结构,上下2个转盘直径为600 mm。1988年12月,该机在山东省淄博矿务局石谷矿残采工作面进行了工业性试验,铺设长度40 m(工作面运距28 m,运输巷运距12 m),开采煤层厚度0.65 m,实测的单位长度功耗为0.143 kW/m(空载)、0.287 kW/m(负载)[22]。

1988年,河南煤炭科研所和鹤壁矿务局总机厂合作研制出1台转盘式90°弯曲刮板输送机,该机以80 t 刮板输送机为基本机型,组装成1台驱动功率为40 kW的 90°弯曲短输送机。1990年,西北煤矿机械一厂试制成功SGD-730/320WG型90°弯曲刮板输送机,当年8月在双鸭山矿务局双阳煤矿投入工业性试验。测试结果表明,输送煤炭时,对比相同刮板输送机,链条张力增加8%~13%,驱动功率增加5%~10%,空载功率正比于链条张力。

2017年6月,阳泉煤业集团与德国HB布朗公司合作研发出SGZ1000/1710型直角转弯大功率重型刮板输送机,该机为中单链牵引方式,设计输送能力2 200 t/h,设计长度为285 m(输送部)+35 m(转载部)、刮板链速1.34 m/s、电动驱动功率2×855 kW,中部槽规格为1 500 mm×1 000 mm(内宽)×392 mm;直角转盘机构如图8所示,转盘直径为1 700 mm。同年12月该机在阳泉煤业集团新元煤炭公司3207综采工作面进行了工业性试验,实现最高月产25万t,工效为77.7 t/工,比传统刮板输送机提高20%[23-25]。

4 刮板输送机智能控制技术发展

刮板输送机自诞生以来,控制方式最初是人工,之后经历了集中控制、远程控制、自动控制、智能控制等4个发展层次。

4.1 国外刮板机智能控制技术发展

1963年,法国煤矿使用1种刨煤机位置指示器进行换向,切割高度控制根据工作面分段布置的同位素传感器实现。法国煤炭研究中心研制出刨煤机遥控TRN型感应式无线电遥控装置,频率为2 MHz,采用调频控制。当时,法国已在综采工作面试用自移液压支架的编程自动控制[26]。

1971年,苏联有131个煤矿井下运输、井底车场、固定设备实现了自动化,促进矿井煤炭产量增加约40%,生产工人效率提高30%,劳动生产率提高了2倍。苏联煤矿使用自动化刨煤机组,实现远程启停控制、刨煤机和刮板输送机驱动机构自动调整、刨煤机位置监视、自移支架自动控制、机组运行轨迹直线度及偏斜度控制[27]。

1976年,西德通用电力公司推出了 GEAMATIK 2000i型工作面自动化系统,对煤矿井下采、运、安全3个部分由SST 200i型工作面控制台集中操纵,单机数据传输给矿井调度室,调度室计算机控制矿井自动化生产[28]。

1985年,法国洛林矿区采煤工作面采用微机控制的采煤机,与Telesafe-CA和Telesafe-DV组成系统,对采煤机组进行远程监控并实现了一些自动化功能,可实时监视采煤机组工作状态[29]。

20世纪80年代后期,苏联在阿尔乔姆煤炭局的哥耶夫(A.H.Гаев)煤矿试验了无人化综采工作面,实现АГК-8型刨煤机组采煤循环作业遥控和自动控制,推进机组和液压支架由远方操纵台按程序实行遥控,在综采工作面实现无人操纵[30]。

1993年,英国第1个全自动化集成示范综采工作面在凯林莱矿进行井下试验,使综采工作面能够成为一个整体并自动推进采煤,全综采工作面每班只需2名工作人员管理。

2005年,久益公司推出JOS运输巷通信控制系统(JNA Outbye System),可在综采工作面巷道集控中心汇聚采煤机、支架和刮板输送机等主要设备的状态信息,实现操作人员远离综采工作面的自动化割煤[31]。

2018年,国外刮板输送机智能控制技术变为基于变频技术的调速控制,久益公司推出Opti Drive AFC自动控制系统,实现了刮板输送机链条和负载的适应性控制。

4.2 我国刮板输送机智能控制技术发展

1963年,峰峰矿务局在通二矿试验改进了苏联设计的输送机集中控制系统,实现了整个刮板输送机全线的可逆煤流自动延时启动。当某台刮板输送机发生断大链、断小链、切断保险销、切断对轮木销时,能自动停止本台刮板输送机和向这台刮板输送机卸煤方向的所有刮板输送机,防止事故的延续和扩大[32]。

1972年,新汶矿务局协庄煤矿和孙村煤矿试验了采煤机和刮板输送机载波遥控技术,对机组和刮板输送机开车、停车实现联锁控制。该技术使用1条普通导线作为载波传输线,控制联锁发送,发射机功率360 mW,输出电压6 V,接收机灵敏度为100 mV[33]。

1978年,河北省煤研所与峰峰矿务局煤研所共同研制YZK型煤矿刮板输送机动力载波集中控制装置,可同时控制10台刮板输送机按逆煤流方向延时启动,可对输送机断链、机头跳链、错牙、刮板偏斜和堵转具有断电停机保护功能。当时,峰峰矿务局有刮板输送机1 131台,该技术在100多条运输线的900多台刮板输送机上实现集中控制[34]。

1978年,煤炭科学研究院唐山研究所研发出刮板输送机载波集控装置,用于煤矿井下双链刮板输送机的集中控制,每套装置可控制10台刮板输送机,具有逆煤流顺序延时启动各台刮板输送机、瞬时停止全线刮板输送机、对刮板输送机的断链和斜链以及电机堵转等经常发生的事故进行保护等功能;还有联系信号、启动预告信号及事故报警信号及显示各台刮板输送机运转或事故状态的显示功能[35]。

1980年,萍乡矿务局研制成功SGJK-1型刮板输送机集控装置,可对5台刮板输送机进行逆煤流方向顺序延时控制、相互信号联系及单链断链保护控制,对刮板输送机断链、对轮螺丝过载切断、电机堵转等事故实现停机保护[36]。

2015年,天地科技上海分公司推出了综采工作面设备远程监控与服务系统,建立综采工作面互联网,实时查看监控采煤机组运行状态,并实时跟踪监控综采工作面生产状态,可根据井下运行需求灵活配置与优化采煤机参数[37]。

2018年,郑州煤矿机械有限责任公司推出采煤工作面远程集中监控驾驶舱,设有全自动控制模式和分系统自动控制模式:全自动控制模式通过一键启停,实现综采工作面全自动化运行;分系统自动控制模式单独对综采设备进行自动化控制及运行。

2019年,天地奔牛公司推出刮板输送机智能控制系统,实现刮板输送设备的工况运行参数监测、链条自动张紧、煤量监测、刮板输送机的智能启动和智能调速及常见故障诊断、关键零部件健康状态分析等功能;主要由刮板输送机智能调速控制系统、监测主站、链条自动张紧控制、煤量扫描装置、设备健康管理系统及各类传感器组成;具备 RS485、以太网等通信接口,可通过 ModBus RTU、ModBus TCP、TCPIP 等标准协议与第三方控制器进行通信,实现各类数据的交互功能。

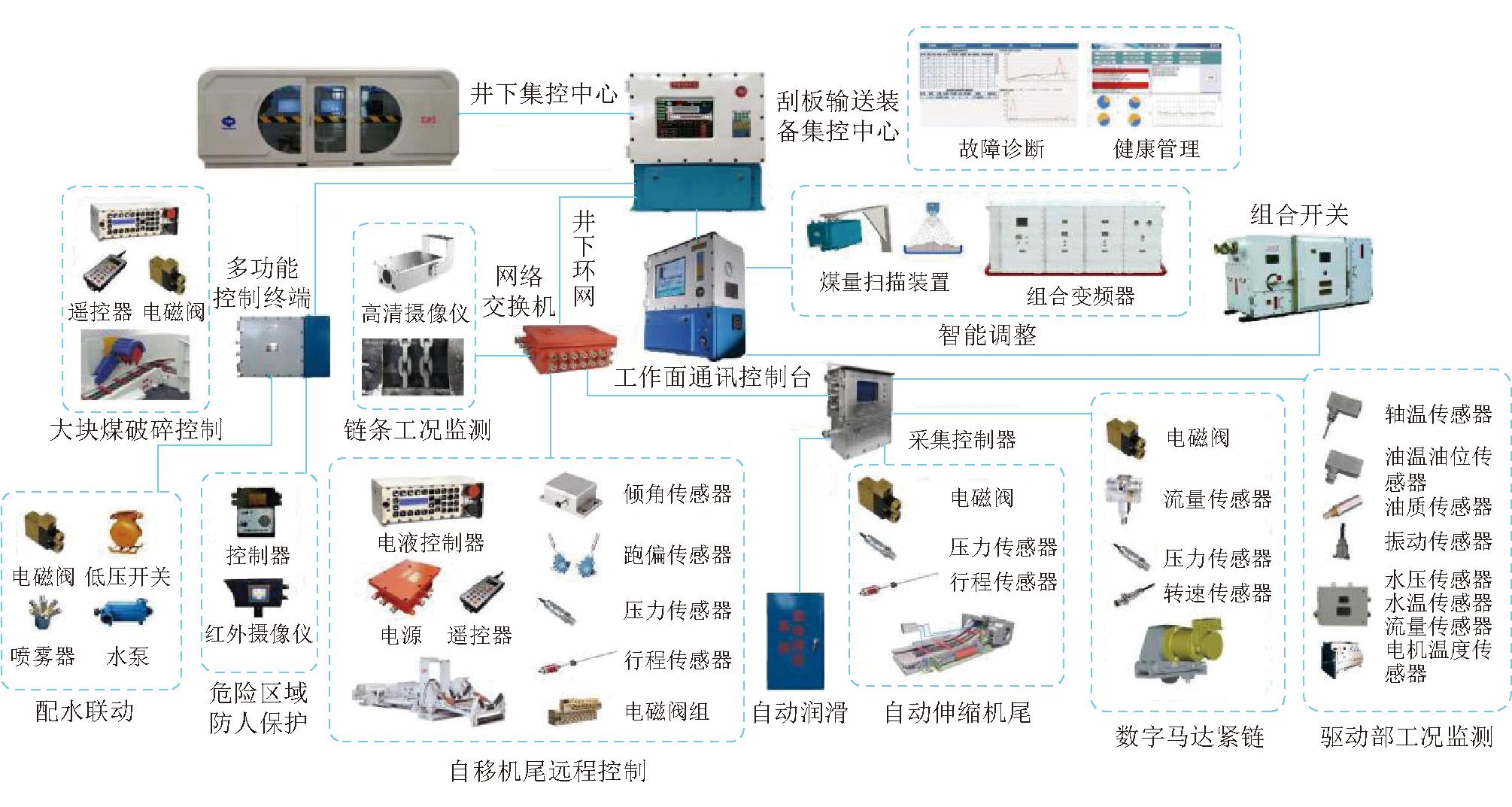

2022年,张家口煤机公司研发出500 m超长运距刮板输送机智能控制系统,该系统采用现场总线通信方式,集成了变频驱动、工况监测、链条自动调节控制、危险区域人员进入检测控制、数字马达紧链控制和煤流检测等相关设备的智能控制,开发了多接口、多协议、本地/远程控制的成套输送系统集控装置,具有刮板输送机运行过程智能控制、工况数据监测、采集、存储、分析、诊断、预警及上传等功能,实现了刮板输送机在多种工况下的智能运行,其系统架构如图9所示[38]。

图9 张家口煤机公司智能刮板输送机控制系统架构

5 结语

在过去80年发展历程中,刮板输送机装备创新为综合机械化采煤技术进步奠定了关键基础,也是当前智能化采煤工作面技术发展的脊梁。我国近20年刮板输送机研发制造后起直追,高端刮板输送机成套装备自主制造能力达到国际领先水平,先后支撑了7.0、8.0、8.2、8.8、10.0 m一次采全高综采工作面建设,刮板输送机驱动功率达到 3×1 600 kW,单机驱动功率达到2 000 kW,输送量突破 2 000 万t/a。永磁电机智能驱动刮板输送机制造技术创新走在世界刮板输送机制造领域前列。

智能自适应驱动是智能刮板输送机的核心技术,目前大功率变频驱动一体机技术已经成熟应用,但随着驱动功率进一步增大,散热问题和设备空间过大问题突出,改用永磁电机半直驱技术大势所趋,这将成为今后智能刮板输送机的主流驱动技术。随着单机驱动功率1 000 kW以上的永磁电机半直驱刮板输送机的研制成功,将使刮板输送机在综采工作面端头占用空间大幅度缩减,显著提升了刮板输送机驱动智能性、设备运行可靠性、井下空间通畅性和端头顶板支护性。

数字孪生智采工作面创建1个精确的虚拟智采工作面模型,实现智采工作面生产、管理的高度数字化及模块化,为更高层级智采工作面远程管控、自主运行提供了新平台,这将有助于提升当前智采工作面的自主感知和优化调控能力[1]。未来刮板输送机将实现数字孪生智能监控,通过机器视觉、深度学习、平行智能等技术融合,能够实现刮板输送机全系统、全时域、全流程的感知、优化、反馈和监控,增强刮板输送机感控自主性和智能性,使其达到无人化运行境界。

[1] 葛世荣,张帆,王世博,等. 数字孪生智采工作面技术架构研究[J]. 煤炭学报,2020,45(6):1925-1936.

[2] 方佳雨,张国柱. 软启动及其在刮板输送机上的应用[J].煤炭科学技术,1993,21 (7) :46-49.

[3] 石兴民,王鸿雁,贾增亭. 刮板输送机的可控驱动装置[J]. 煤炭科学技术,1996,24(4) :54-57.

[4] 朱秀梅. 永磁调速型偶合器在刮板输送机上的应用分析[J].煤矿机电,2014,35(5) :107-108,111.

[5] А.С.莫罗霍夫斯基,赵新民. 刮板输送机的新型传动装置[J]. 煤炭技术,1985(2) :7-9.

[6] 罗庆吉. 工作面刮板输送机机电一体化技术浅析[J]. 煤炭科学技术,1996,24(2):49-54.

[7] 冯泾若. 输送机和刨煤机电气调速技术现状和分析[J].煤矿机电,2007,28(4) :1-4.

[8] 庞宝良,邱锦川,韩菊娣. 交流变频器在煤矿井下应用的现状及其前景[J].煤炭科学技术,2003,31(10):54-56.

[9] 姚伟. 大功率高压变频刮板输送机成套装备及技术研究[J].煤炭工程,2019,51(6):165-168.

[10] 王力军,王伟. 超重型刮板输送机在8 m大采高工作面的研发与应用[J]. 煤炭科学技术,2018,46(S2):135-140.

[11] 王立才,杨海鹏,王岩. 大型矿用设备节能传动技术创新应用—— 矿用大功率(永磁)防爆变频一体机应用效果显著[J]. 智能矿山,2022,3 (11) : 48-52.

[12] 舒子龙. 永磁电机半直驱刮板输送机动态特性研究[D].徐州:中国矿业大学,2019.

[13] 张磊,鲍久圣,葛世荣,等. 永磁驱动技术及其在矿山装备领域的应用现状[J].煤炭科学技术,2022,50(3) :275-285.

[14] 葛世荣,鲍久圣,张磊. 一种并联永磁电机智能半直驱式刮板输送机:2019109765139[P].2020-02-28.

[15] 杨刚,蔡树梅,武文颖. 永磁变频驱动系统在刮板输送机上的应用[J].煤矿机械,2019,40(9) :154-156.

[16] 亓玉浩,贾伟霞. 垂直布置永磁变频驱动刮板输送机配套研究[J].煤矿机械,2021,42(7):150-152.

[17] 姚仕辉. 分布式永磁驱动刮板输送机[D]. 北京:中国矿业大学(北京),2022.

[18] 赵雪峰.矿用高压永磁同步变频一体机在刮板输送机上的应用[J].煤矿机械,2022,43(9):173-177.

[19] 孙幼兰,廖建勇. 国外工作面刮板输送机发展动向[J]. 煤矿机械,1990,11(10) :1-4.

[20] 常谦. 拐角式刮板输送机[J]. 煤矿机械,1991,12 (4) :42-44.

[21] А.Г.列文,黄守明.90°拐弯刮板输送机试验研究[J].煤炭科学技术,1995,23(6):55-60.

[22] 罗庆吉,阴孝玉,王强,等. 小型90°拐弯刮板输送机试验研究[J]. 煤炭科学技术,1990,18 (11) :23-32.

[23] 王昆宏,温宝卿. 直角转弯大概率刮板输送机的研究与应用[J]. 中国煤炭,2019,45(11):94-97.

[24] 陈小刚. 直角转盘一体刮板机在山西新元公司的应用[J].江西煤炭科技,2020 (1):82-85.

[25] 梅伏萍,刘庆华,吴立忠,等.90°弯曲刮板输送机的发展与展望[J].煤矿机械,2021,42(8):113-117.

[26] 李学亮. 法国煤矿自动化[J].煤矿自动化,1979(1):43-45.

[27] 刘廷微. 苏联煤矿自动化[J]. 煤矿自动化,1978(2):48-51,47.

[28] 王龙楣编译. 西德 GEAMATIK2000i型矿用安全火花自动化系统[J].煤矿自动化,1978 (3):39-46.

[29] 方洪声.新型采掘机械的遥控装置和信息传输系统[J].煤炭科学技术,1988,16 (9) :55-57.

[30] Ю.И.诺.А.И. 基米特也夫. 苏联无人综采工作面通过工业性试验阶段[J].陕西煤炭技术,1989(4):59-63.

[31] 乔永军,孙国栋,孙丽霞. 浅谈美国久益JNA顺槽系统的电气原理[J].科技与企业,2014(11) :144,147.

[32] 峰峰矿务局煤研所. 峰峰矿务局运输机载波控制的应用[J].河北煤炭,1982 (3):31-34.

[33] 新汶矿务局双革办公室. 采煤机组和溜子载波控制的改进[J].煤炭科学技术,1973,1 (3) : 22-23.

[34] 河北省煤炭科学研究所,峰峰矿务局羊渠河矿,峰峰矿务局煤炭科学研究所. YZK型刮板运输机动力载波集中控制装置[J]. 河北煤炭,1981 (1):1-9.

[35] 运输机集控小组. 刮板运输机集控装置[J]. 煤炭科学技术,1979,7 (9) :41-47.

[36] 李树仁.SGJK-1型刮板运输机集控装置[J].煤矿自动化,1982 (4):37-39.

[37] 刘振坚,邱锦波,庄德玉. 天地科技上海分公司采煤机智能化技术现状与展望[J].中国煤炭,2019,45(7): 33-39.

[38] 中煤张家口煤矿机械有限责任公司.500米SGZ1000/5000型智能刮板输送成套装备报告[R].张家口:中煤张家品煤矿机械有限责任公司,2022.

The development history of scraper conveyor technology (Part three): intelligent drive and control technology

移动扫码阅读

- 相关推荐