梅花井选煤厂末煤分选工艺优化研究

时间:2023-10-23 来源:中国煤炭杂志官网 分享:★ 清洁利用 ★

梅花井选煤厂末煤分选工艺优化研究

0 引言

梅花井煤矿原煤以长焰煤和不粘煤为主,梅花井选煤厂为梅花井煤矿配套选煤厂,分2期建设。一期工程设计能力为4 Mt/a(1套选煤系统),于2009年3月建成投产;二期工程增加设计能力8 Mt/a(2套选煤系统),于2011年5月建成投产,总规模达到12 Mt/a[1]。梅花井选煤厂现有生产工艺为:200~25 mm块煤采用重介浅槽分选,-25 mm以下末煤不分选;0.5~0 mm煤泥不分选,采用粗细煤泥分别回收工艺,粗煤泥采用煤泥离心机脱水回收,细煤泥回收采用两段回收工艺,一段细煤泥采用筛网沉降离心机脱水回收,二段细煤泥采用快开式隔膜压滤机脱水回收[2]。

为了提高梅花井煤矿25~0 mm粒级末煤质量,满足煤制油和煤化工用煤要求,提升煤化工和煤制油的经济效益,增强企业的竞争力,对梅花井选煤厂-25 mm末煤进行分选加工十分必要。研究末煤干法入选或实现干湿结合的全级入选方案是梅花井选煤厂乃至宁东矿区各选煤厂提高精煤产率、实现宁东能源化工基地煤炭自给自足和能源安全的必然途径,也是宁东矿区选煤厂发展趋势和必然方向,与此同时,可为其他选煤厂提供末煤干法入选或干湿结合全粒级入选的选煤工艺参考方案,具有重要的经济、技术和社会效益。

1 梅花井选煤厂选煤工艺存在的问题

1.1 未分选末煤产率大、品质低

随着梅花井煤矿大型采煤设备的应用,梅花井选煤厂原煤中25~0 mm粒度级的比例不断增加,现有原煤中25~0 mm末煤占比达42.96%。然而,目前采用的重介浅槽分选工艺主要适合处理+13 mm或+25 mm以上的粒级原煤,这导致越来越多的末煤未能得到分选。此外,未经分选的-25 mm 末煤灰分为23.05%,其灰分过高,不能满足化工用煤的灰分要求。为了控制末煤的灰分,梅花井选煤厂将重介浅槽分选出的块精煤与细粒级末煤混合,但混合后会影响到块煤的销售价格,从而降低了梅花井煤矿的整体经济效益。梅花井煤矿原煤筛分分析见表1。

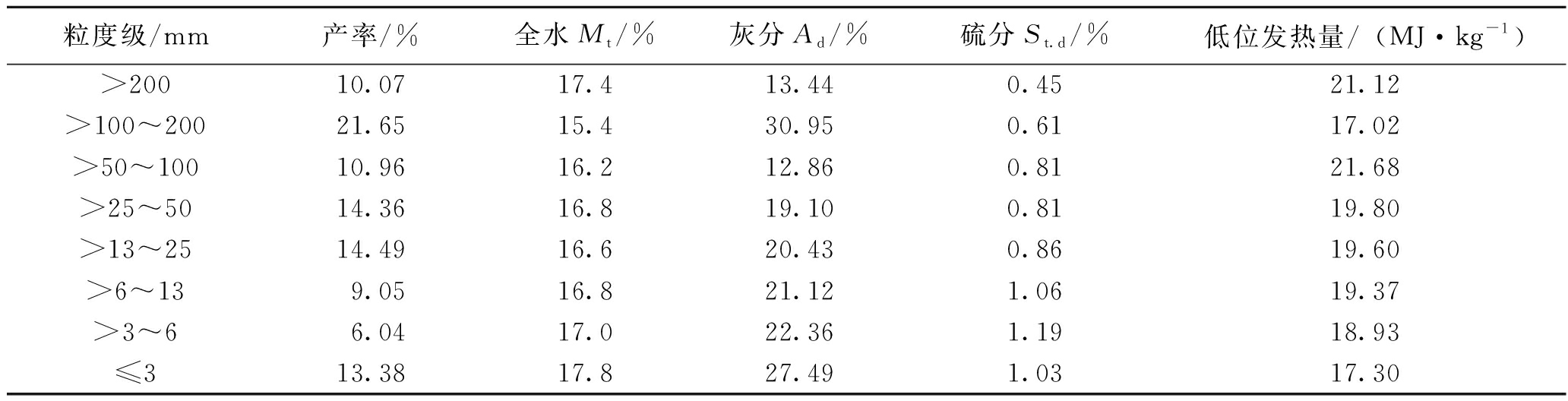

表1 梅花井煤矿原煤筛分分析和主要煤质指标

粒度级/mm产率/%全水Mt/%灰分Ad/%硫分St.d/%低位发热量/(MJ·kg-1)>20010.0717.413.440.4521.12>100~20021.6515.430.950.6117.02>50~10010.9616.212.860.8121.68>25~5014.3616.819.100.8119.80>13~2514.4916.620.430.8619.60>6~139.0516.821.121.0619.37>3~66.0417.022.361.1918.93≤313.3817.827.491.0317.30

1.2 矸石遇水泥化

根据表1分析数据,可以加权计算出梅花井煤矿原煤中全水分为16.6%,其水分较多,矸石遇水膨胀造成煤粒粘连,若进行全粒度级选煤,原煤13 mm或更细粒度级分选效率低,大量末煤进入重介浅槽未能得到有效分选。由于原煤中的矸石遇水迅速碎裂、泥化,这部分高灰细泥也会导致重介悬浮液系统内悬浮液粘度降低,进而降低了重介分选精度[3-4]。对梅花井选煤厂浓缩池入料口物料进行小筛分试验,梅花井选煤厂浓缩池入料筛分分析见表2。

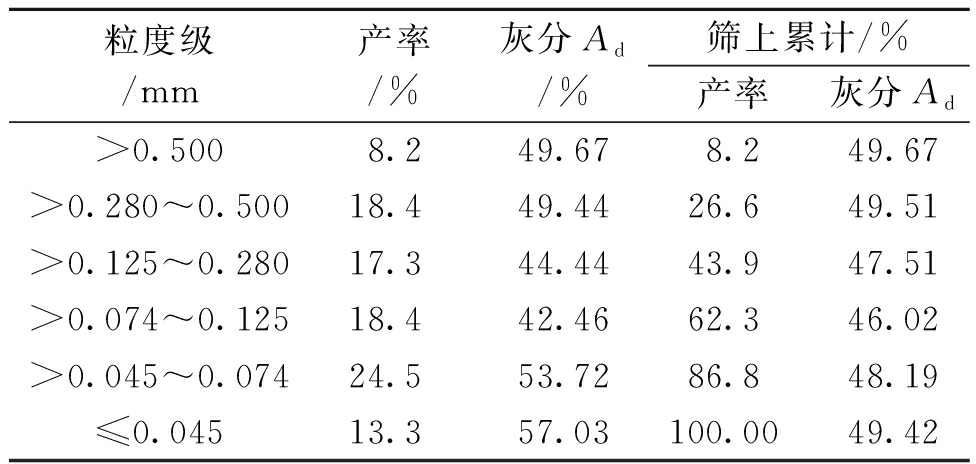

表2 梅花井选煤厂浓缩池入料筛分分析

粒度级/mm产率/%灰分Ad/%筛上累计/%产率灰分Ad>0.5008.249.678.249.67>0.280~0.50018.449.4426.649.51>0.125~0.28017.344.4443.947.51>0.074~0.12518.442.4662.346.02>0.045~0.07424.553.7286.848.19≤0.04513.357.03100.0049.42

由表2可知,相对于筛分原煤,细粒物料灰分极高,且随粒度级下降与大筛分一样呈升高趋势。

1.3 末煤不入选

泥化较高末煤分选后,末精煤回收率低,选煤经济效益较差[5]。为减少泥化对分选的影响,梅花井选煤厂在工艺上将-25 mm原煤筛除不选,末煤平均灰分为20.76%,平均水分为19.75%,从而导致末煤灰分、水分指标均不能满足煤化工和煤制油的原料煤用煤指标。为了满足煤制油原料用煤销售需要,需要将部分重介选后+25 mm块煤掺入末煤中,以此来提升末煤品质。但由于块精煤和末精煤之间的价格相差较大,块煤掺混影响了整个梅花井煤矿的经济效益[6]。

1.4 煤泥产品水分高

由表2再次分析可知,遇水易泥化而生成大量次生煤泥,这部分煤泥与原生煤泥叠加后,导致整个分选工艺系统中煤泥总量急剧增加。煤泥水系统负荷增大,高灰细泥在煤泥水系统中沉降困难,浓缩池溢流固体含量逐步升高,最高达121 g/L,浓缩池底流煤泥水浓度居高不下,最高达到801 g/L,为使这部分煤泥水沉降,必须加大凝聚剂和絮凝剂的使用,即使如此,这部分煤泥在脱水作业时难以成型,煤泥产品量大且水分高、热值低,煤泥水分最高时煤泥销售困难,若采用堆存晾晒的方式煤泥表层干燥后极易扬尘,污染环境。

1.5 不适合煤泥减量化工艺

近年来,宁东矿区为提高精煤产品质量和降低选煤过程煤泥量,提出原煤入选率煤泥减量化生产工艺,即原煤通过弛张筛等高效筛分设备或筛分工艺将原煤中的细颗粒末煤(-3 mm或-6 mm)进行脱粉,避免细颗粒末煤进入湿法分选系统,从而达到减轻浮选机、浓缩机、压滤机等煤泥水工艺环节设备的压力。这种工艺对原煤全部入选的企业可减少系统中的原生煤泥量,有利于煤泥水系统作业,对于部分入选的工艺系统来说可以降低分选设备的分选下限,提高原煤入选比例。但该工艺脱粉效率较低,仍有部分细粒级末煤进入工艺系统中参与分选,并泥化影响煤泥水系统,且被脱除的细粒级原煤没有得到分选。这种工艺没有从根本上解决煤泥产品问题,若采用脱粉工艺降低系统煤泥含量时,筛分车间增加筛分设备可能存在空间不足等问题。

2 干选技术分析对比

鉴于梅花井选煤厂末煤的特点,结合目前国内选煤技术发展情况,对适用于梅花井选煤厂,且应用比较广泛、技术比较成熟的智能分选技术和复合式干法分选技术进行介绍。

2.1 智能分选技术

按照应用广泛和技术比较成熟划分,智能分选技术可分为X射线智能分选机和γ射线智能分选机2种[7-8]。γ射线智能分选机根据γ射线穿过不同密度矿物时衰减成度的不同原理设计了煤 - 矸石分选系统,该系统由布料系统、检测系统、分选计算系统和执行系统构成。γ射线穿过物料后,在另一侧布置γ射线强度的探测装置,射线强度通过数值转换后由计算机进行判别、标记,最后执行系统对煤矸石进行分选。原煤中煤与矸石密度极为接近时或物料所有形状中扁平状矸石含量较大时,识别和误判会增加,矸石带煤率显著增加,分选精度大幅下降[9]。此外,政府相关主管部门对γ射线分选设备中辐射源材料使用管控力度较大,同时分选系统对岗位操作人员辐射防护要求高,设备投资同比较大。

X射线智能分选机的原理与γ射线智能分选机类似,是利用不同矿物对X射线吸收系数不同的原理完成对矿物的探测。X射线类大块智能分选设备对大块煤分选精度高,相对于γ射线智能分选机,其设备投资相对较低,同时更为安全、实用。有部分厂商的X射线智能分选机可以做到下限粒度级13 mm甚至更低,但存在产量低、能耗高、性价比低等问题。

2.2 复合式干法分选技术

由于入选原煤中矸石为易碎、易泥化状态,在入选前,物料经过破碎和运输后会碎裂成更为细小的物料,并在湿法分选过程中进一步泥化为粒度更小的煤泥。这部分煤泥以高灰细泥居多,若进入精煤则污染精煤,降低精煤灰分,提升精煤脱水难度;若进入矸石系统则增加矸石系统各环节设备设施的消耗和磨损。变质程度较低的褐煤和长焰煤全水分相对较高,且粘度大,这一性质会降低筛分作业的效率,所含的泥质岩石采用湿法分选较为困难。湿法选煤后一般末精煤外水为10%~12%,对于以电煤等主要以燃烧为目的用户来说低位发热量是主要关心的煤质指标,而低位发热量主要与煤的灰分和全水分成反比关系,而且在北方地区过高的水分会影响冬季的装车和运输,制约运输的流畅性和增加运输成本。

复合式干法分选技术适宜对风氧化煤、易泥化煤(褐煤和长焰煤)、顶板煤、底板煤、高灰分煤、高灰炼焦煤预排矸和高硫煤进行分选。复合式干法分选技术按入选粒度级的差异也可分为混煤分选、块煤分选和末煤分选。复合式干法分选技术不用水的分选特性尤其适合高寒干旱地区的煤炭分选。

智能化、模块式的复合式干法分选机应用新一代复合式干法分选技术,其分选原理为:物料在分离床上进行阶梯式翻转旋转运动,物料在各阶梯区间进行一次分选,各阶梯区间根据物料的粒度、密度组成不同,形成具有不同密度的流态化自生介质层,流态化介质层的厚度及流态不同,使被分离物料在各阶梯区间介质层中的埋没深度存在空间状态不同,从而在各阶梯区间不同密度物料在空间上错位后,实现运动方向不同,最终高密度物料和低密度物料实现分离[10]。复合式干法分选机具有投资和运行成本低、智能化程度高和分选效率高、占地面积小、组装化组装、投产快、高度模块化设计、搬迁移动便捷、高效环保等特点,可根据用户的不同需求,以较低的成本把不同粒度的原料煤加工生产成不同品质的商品煤,实现煤炭降硫、排矸、脱水提质的目的,完全做到一站式解决,实现了提质增效,有助于煤炭企业增强产品的市场竞争力[11]。

目前,复合干法分选技术已在内蒙古、山西、河南、河北、黑龙江等省(区)60多家煤炭企业以及全球20多个国家成功应用,主要用于煤炭排矸、降硫、提高煤质,取得了较好的应用效果[12]。

2.3 分选设备选择

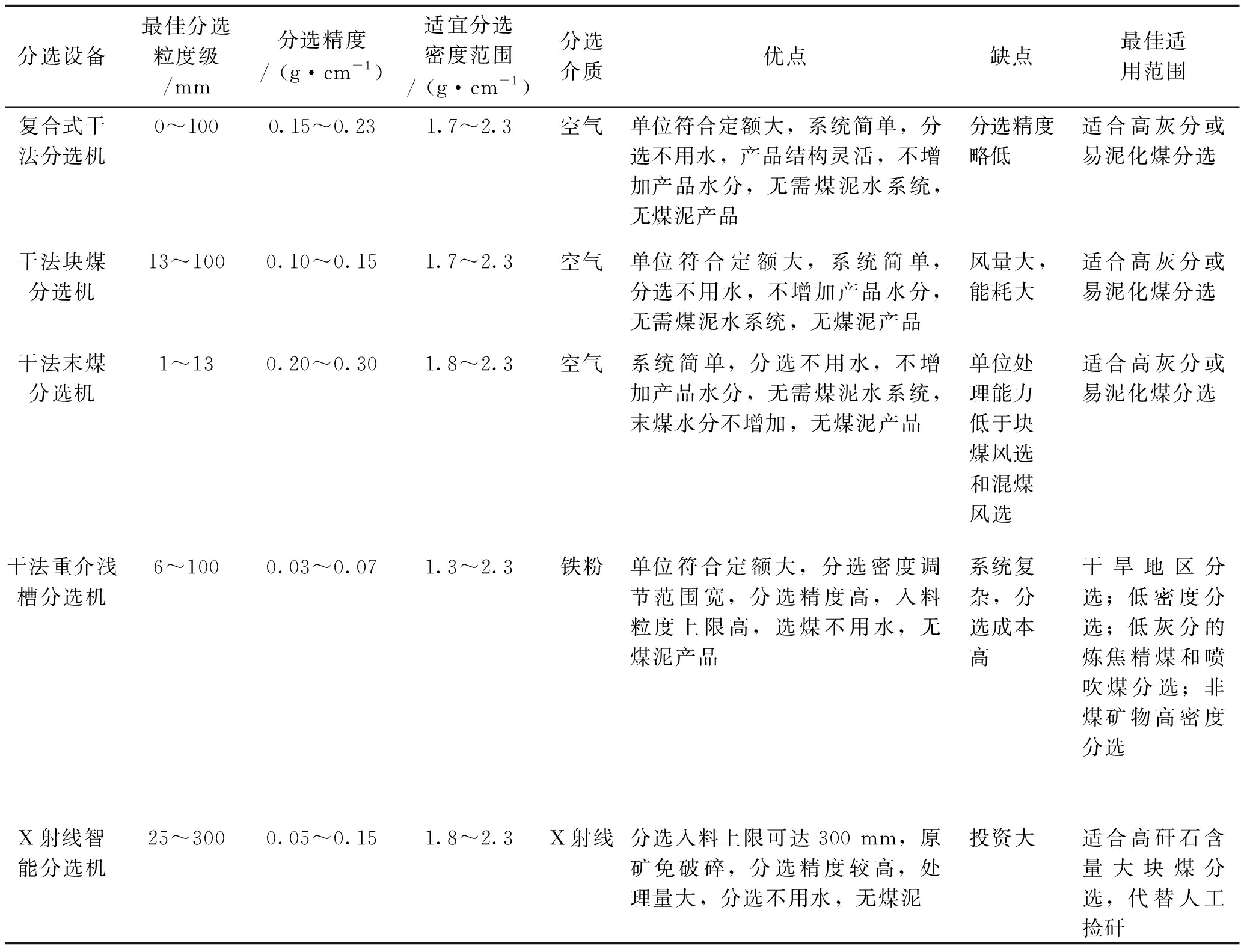

常用动力煤分选设备特点比较见表3。

表3 常用动力煤分选设备特点比较

分选设备最佳分选粒度级/mm分选精度/ (g·cm-1)适宜分选密度范围/ (g·cm-1)分选介质优点缺点最佳适用范围复合式干法分选机0~1000.15~0.231.7~2.3空气单位符合定额大,系统简单,分选不用水,产品结构灵活,不增加产品水分,无需煤泥水系统,无煤泥产品分选精度略低适合高灰分或易泥化煤分选干法块煤分选机13~1000.10~0.151.7~2.3空气单位符合定额大,系统简单,分选不用水,不增加产品水分,无需煤泥水系统,无煤泥产品风量大,能耗大适合高灰分或易泥化煤分选干法末煤分选机1~130.20~0.301.8~2.3空气系统简单,分选不用水,不增加产品水分,无需煤泥水系统,末煤水分不增加,无煤泥产品单位处理能力低于块煤风选和混煤风选适合高灰分或易泥化煤分选干法重介浅槽分选机6~1000.03~0.071.3~2.3铁粉单位符合定额大,分选密度调节范围宽,分选精度高,入料粒度上限高,选煤不用水,无煤泥产品系统复杂,分选成本高干旱地区分选;低密度分选;低灰分的炼焦精煤和喷吹煤分选;非煤矿物高密度分选X射线智能分选机25~3000.05~0.151.8~2.3X射线分选入料上限可达300 mm,原矿免破碎,分选精度较高,处理量大,分选不用水,无煤泥投资大适合高矸石含量大块煤分选,代替人工捡矸

由表3可知,干法块煤分选机、X射线智能分选机的分选下限分别为13 mm和25 mm,其分选下限较高,不适宜末煤分选。干法重介浅槽分选机最佳分选粒度级为100~6 mm,6~0 mm粒度级末煤不能得到有效分选且系统复杂,分选成本高。干法末煤分选机的分选粒度级较窄,与-25 mm末煤不能很好地适配。而复合式干法分选机的分选粒度度与梅花井选煤厂需求吻合,故选取复合式干法分选机进行半工业试验,试验结果见表4。

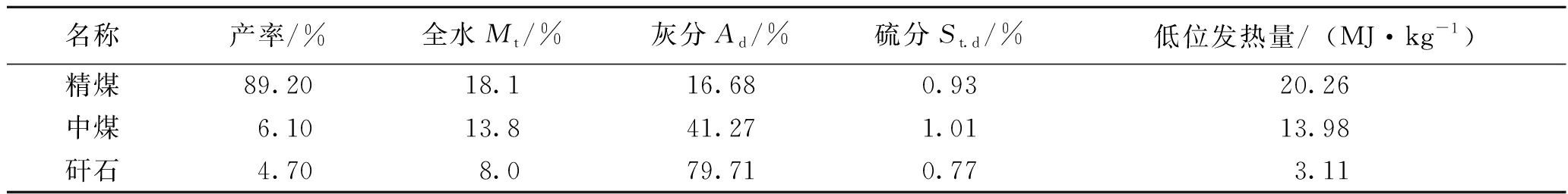

表4 梅花井煤矿25~0 mm末煤干选试验结果

名称产率/%全水Mt/%灰分Ad/%硫分St.d/%低位发热量/(MJ·kg-1)精煤89.2018.116.680.9320.26中煤6.1013.841.271.0113.98矸石4.708.079.710.773.11

由表4可知,复合式干法分选机选后精煤产率达到89.20%,灰分降低了4.46%,低位发热量达20 MJ/kg以上,且不产生煤泥产品,分选效果较好。分选后的中煤低位发热量为13.98 MJ/kg,达到电煤品质,可作为电煤销售。

3 结语

通过比对不同干选技术和设备,找到了适合梅花井选煤厂的复合式干法分选设备,并采用复合式干法分选机进行-25 mm末煤半工业试验。试验结果表明,复合式干法分选机分选效果明显,选后精煤产率高、发热量高,中煤也有较好的销售途径,且不产生煤泥产品,在同等分选效果下,相较于湿法分选,复合式干法分选还节约了煤泥水系统的投资,经济效益显著。

[1] 建瑞革.动力煤选煤厂的选煤工艺设计[J].煤炭工程,2012(S1):33-35.

[2] 郭牛喜,陶能进,李明辉.我国特大型现代化选煤厂设计的实践与展望[J].煤炭工程,2012(S1):82-85.

[3] 李明明.褐煤泥化及其电化学抑制作用研究[D].沈阳:东北大学,2017.

[4] 王新华,夏云凯.原煤水分对干选效果的影响[J].煤炭加工与综合利用,2019(11):41-45,48.

[5] 贾安涛,夏云凯. 上海庙一号井易泥化煤分选工艺流程的选择 [J]. 煤炭加工与综合利用,2020(2): 7-13.

[6] 程雅丽.动力煤选煤厂商品煤质量动态控制系统设计的研究[D].淮南:安徽理工大学,2015.

[7] 印万忠,吴尧,韩跃新,等.X射线辐射分选原理及应用[J].中国矿业,2011(12):88-92.

[8] 张朴,孔力,黄心汉.基于双能γ射线的煤矸在线识别模型研究[J].工业仪表与自动化装置,2000(2):53-55.

[9] 夏云凯,李功民.我国动力煤干选技术现状及展望[J].洁净煤技术,2017,23(6):17-25.

[10] 夏云凯,刘建荣,王寅林,等.“双碳”目标下促进干法选煤技术应用研究[J].中国煤炭,2022,48(7):22-26.

[11] 张振红.高山煤矿末煤干法分选工艺研究及启示[J].煤炭加工与综合利用,2019( 11) : 32-36,40.

[12] 张振红.我国干法选煤技术发展现状与应用前景[J].选煤技术,2019 (1) : 43-47,52.

Research on optimization of fine coal separation process in Meihuajin Coal Preparation Plant

移动扫码阅读

HU Wen,LIU Wentong,YANG Yongfeng,et al.Research on optimization of fine coal separation process in Meihuajin Coal Preparation Plant [J].China Coal,2023,49(8):80-84.DOI:10.19880/j.cnki.ccm.2023.08.012

- 相关推荐