海石湾煤矿地面抽采煤层气提氦技术探究

时间:2024-03-31 来源:中国煤炭杂志官网 分享:★ 清洁利用 ★

海石湾煤矿地面抽采煤层气提氦技术探究

1 海石湾地面抽采煤层气氦气含量现状

氦气(He)具有不易液化、稳定性好、扩散性强、溶解度低等性质,是关系国家安全和高新技术产业发展的重要稀缺战略资源[1],在医疗、高科技研发、国防军工及光电子产品生产中具有不可替代的作用[2-3]。He一般为天然气中的伴生资源,依据油气田中He含量,可以将氦气田分为特富氦(≥0.500%)、富氦(0.150%~0.500%)、含氦(0.050%~0.150%)、贫氦(0.005%~0.050%)以及特贫氦气田(<0.005%)[4]。

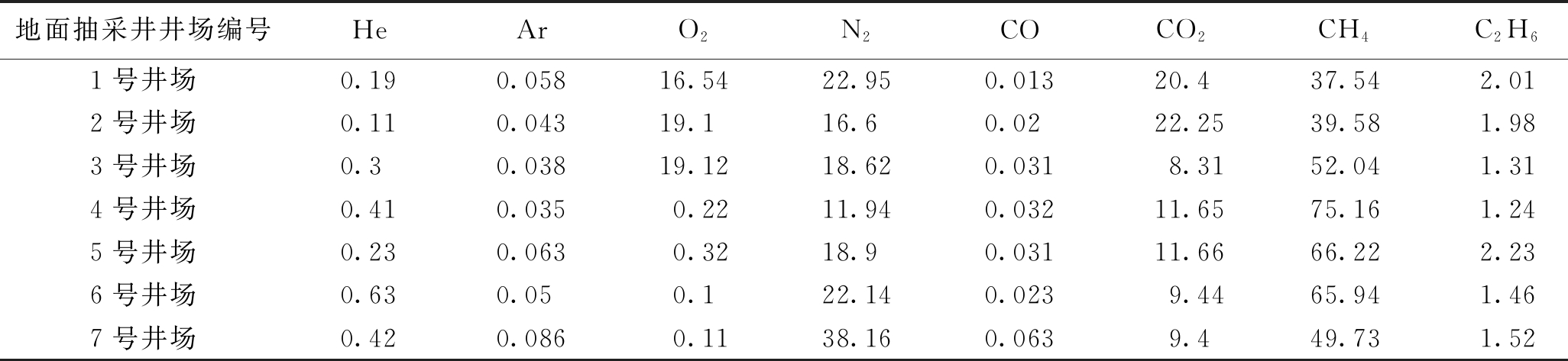

根据前期生产数据统计分析,窑街煤电集团有限公司海石湾煤矿(以下简称“海石湾煤矿”)抽采煤层气中,He的含量约为0.3% ~ 0.4%,按照He含量划分属于富氦气田。初步统计,2022年海石湾煤矿瓦斯抽采井全部投运后,抽采煤层气中He的纯量将达到3万~4万m3/a。海石湾煤矿地面抽采煤层气氦气等组分检测结果见表1。

表1 海石湾煤矿地面抽采煤层气氦气等组分检测结果

地面抽采井井场编号HeArO2N2COCO2CH4C2H6C3H81号井场0.190.05816.5422.950.01320.437.542.010.242号井场0.110.04319.116.60.0222.2539.581.980.243号井场0.30.03819.1218.620.0318.3152.041.310.144号井场0.410.0350.2211.940.03211.6575.161.240.25号井场0.230.0630.3218.90.03111.6666.222.230.256号井场0.630.050.122.140.0239.4465.941.460.147号井场0.420.0860.1138.160.0639.449.731.520.36

根据表1中地面抽采煤层气各井场的浓度检测分析报告可以看出,6号井场的He浓度最高,可达0.63%,其次为7号井场与4号井场,He浓度分别为0.42%和0.41%;4号井场CH4浓度最高,可达74.16%,其次为5号井场和6号井场,甲烷浓度分别为66.22%和65.94%。根据氦气田分类标准,6号井场达到了特富氦级别;1、3、4、5和7号井场则达到富氦级别。

2 He分离实验

2.1 工艺选择及技术路线

目前我国He勘查开发主要针对2种类型,1种是天然气田中的伴生He,另1种是地热田中的水溶性He。天然气分离法是目前主流的工业化获取He的方法,主要有深冷法、吸附法和膜渗透分离法。其中吸附法是根据天然气各组分在吸附剂表面吸附能力的差异而将天然气中的He分离出来[5],但是由于煤层气中含有氧气(O2)、二氧化碳(CO2)等成分,天然气吸附分离提纯He的技术不能直接用于煤层气中He的提纯。

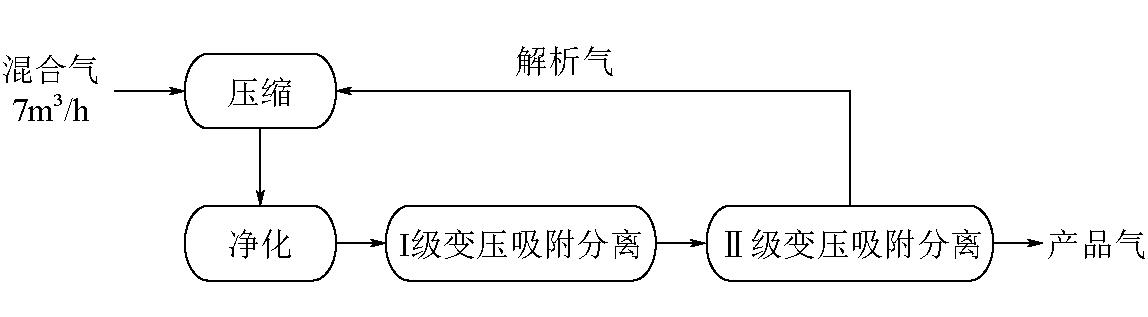

海石湾煤矿地面抽采煤层气组成为:CH4浓度为34%~75%,CO2浓度为8%~37%,He浓度为0.3%~0.4%。选择通过混气装置配制CH430%成He0.35%混合气,利用7 m3/h变压吸附评价装置和两级变压吸附工艺从该混合气中提取He,同时实现He与CH4的富集回收。两级变压吸附技术路线如图1所示。

图1 两级变压吸附技术路线

2.2 实验及分析

2.2.1 一级变压吸附实验

采用六塔变压吸附分离装置,评价CO2脱除、CH4和He提浓效果,计算CH4和He回收率;脱除混合气(抽采煤层气)中CO2浓度,提升CH4与He浓度后,产品气作为二级变压吸附混合气。

(1)实验条件。

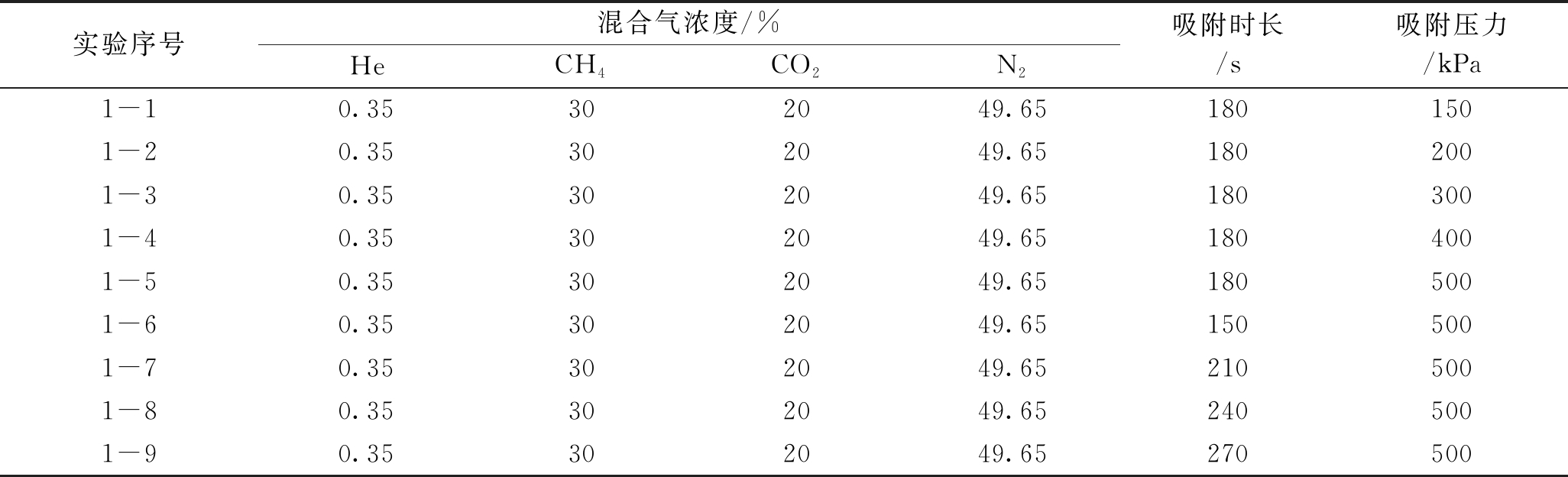

根据海石湾煤矿地面抽采煤层气组成特性,选择 3个CH4浓度:30%、45%、57%;CO2浓度20%;He浓度0.35%。考察不同吸附时长、吸附压力条件下,CO2脱除、CH4和He提浓效果,并计算CH4和He回收率。具体实验条件见表2。

表2 一级变压吸附实验条件

实验序号混合气浓度/%HeCH4CO2N2吸附时长/s吸附压力/kPa1-10.35302049.651801501-20.35302049.651802001-30.35302049.651803001-40.35302049.651804001-50.35302049.651805001-60.35302049.651505001-70.35302049.652105001-80.35302049.652405001-90.35302049.65270500

(2)实验数据分析。分别对CH4浓度30%以及CH4浓度45%、57%时的2种情况进行分析。

①第1种情况:混合气中CH4浓度30%。

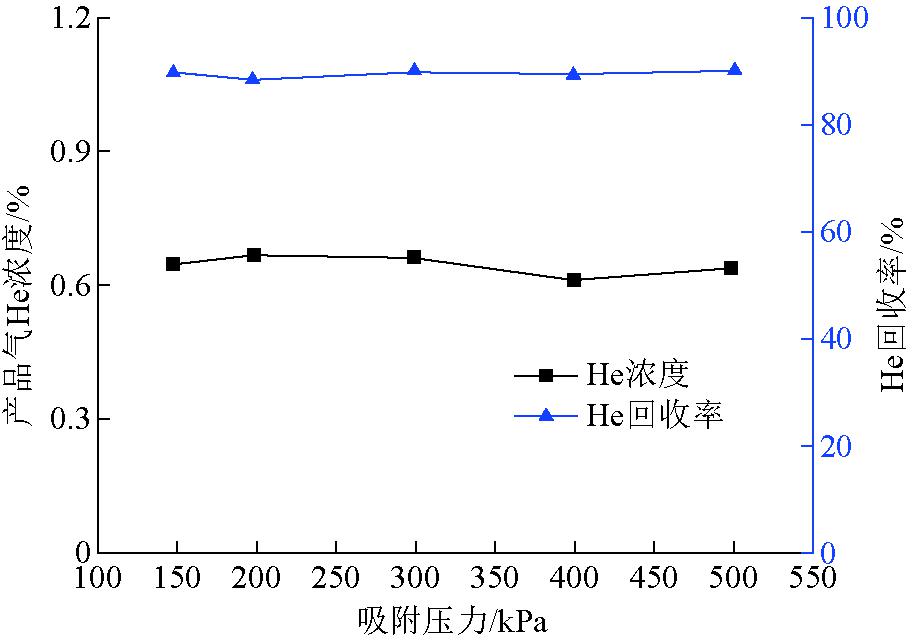

在混合气CH4浓度30%,吸附时间180 s条件下,不同吸附压力对煤层气He/CH4/CO2分离富集效果影响如图2、图3、图4所示。从图2可以看出,在混合气He浓度0.35%,吸附时长为180 s 时,300 kPa下获得He的最佳吸附效果,He浓度可达0.67%,回收率90%;在500 kPa下,He浓度0.638%,He回收率为90.1%。He作为惰性气体,与吸附剂表面的吸附性弱,在变压吸附分离过程中损失较小,回收率基本维持在90%左右。

图2 不同吸附压力下煤层气中He富集分离效果

图3 不同吸附压力下CH4富集分离效果

图4 不同吸附压力下CO2脱除效果

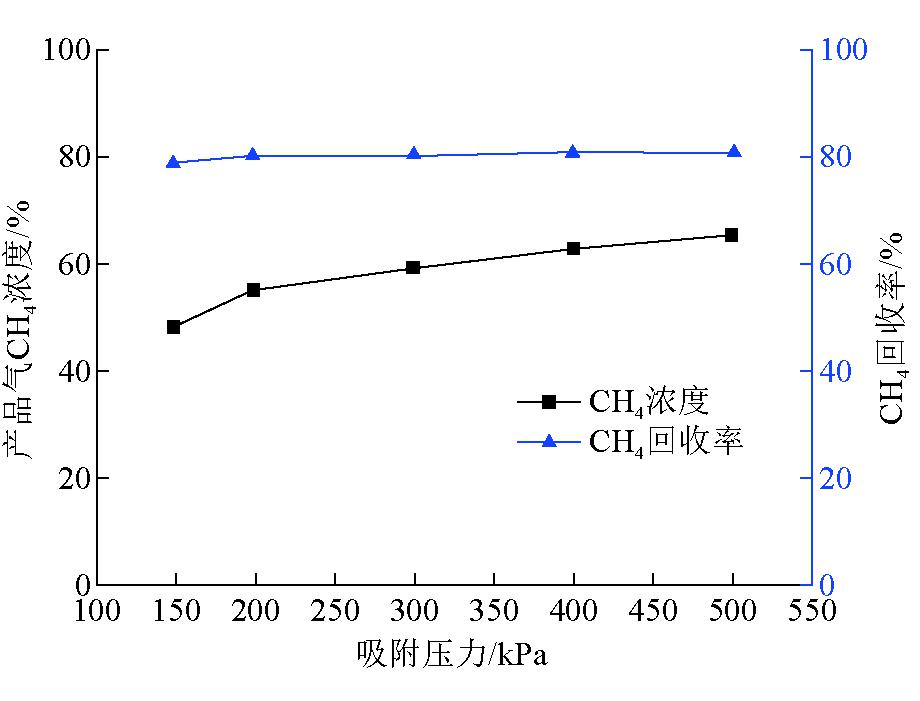

从图3可以看出,在混合气CH4浓度为30%、吸附时间180 s时,产品气CH4浓度随着吸附压力逐渐提升而增加,150 kPa下产品气中CH4浓度为48.27%,CH4回收率为78.7%;300 kPa下产品气中CH4浓度为58.26%,CH4回收率为80%;500 kPa下,CH4浓度可达到65.4%,回收率80.8%。

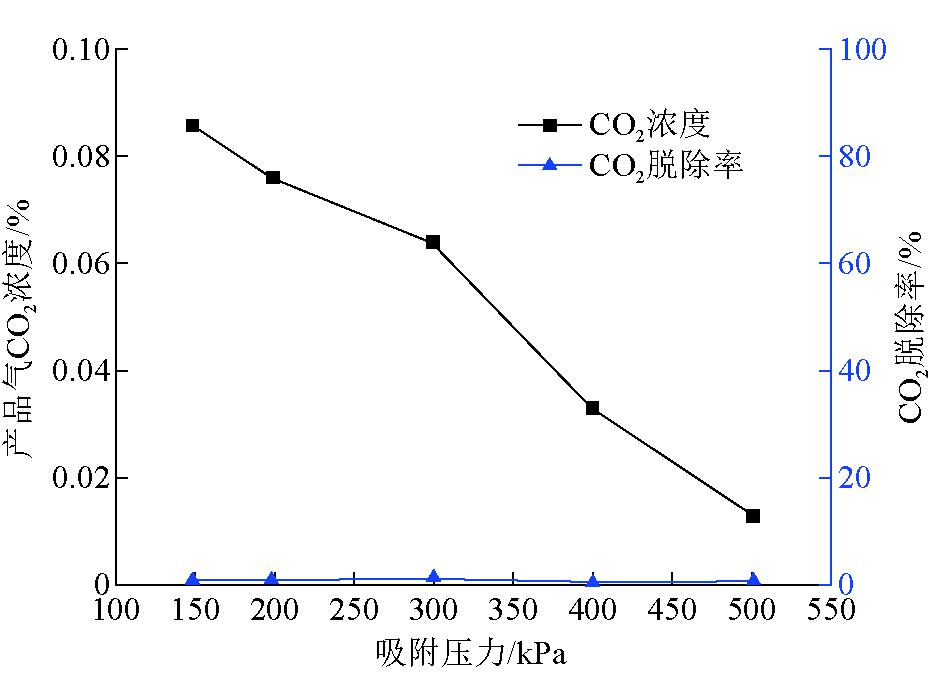

从图4可以看出,在混合气CO2浓度20%、吸附时间180 s时,产品气中CO2浓度随着吸附压力逐渐提升而降低,150 kPa下产品气中CO2浓度为0.086%;500 kPa下,CO2浓度可脱除至0.013%,CO2脱除率大于99%。几个不同吸附压力条件下,产品气中CO2浓度均能脱除至0.1%以下。

在混合气CH4浓度为30%、吸附压力500 kPa条件下,不同吸附时间对煤层气中He/CH4/CO2分离富集效果影响如图5、图6、图7所示。

图5 不同吸附时间下煤层气中He富集分离效果

图6 不同吸附时长下CH4富集分离效果

图7 不同吸附时长下CO2脱除效果

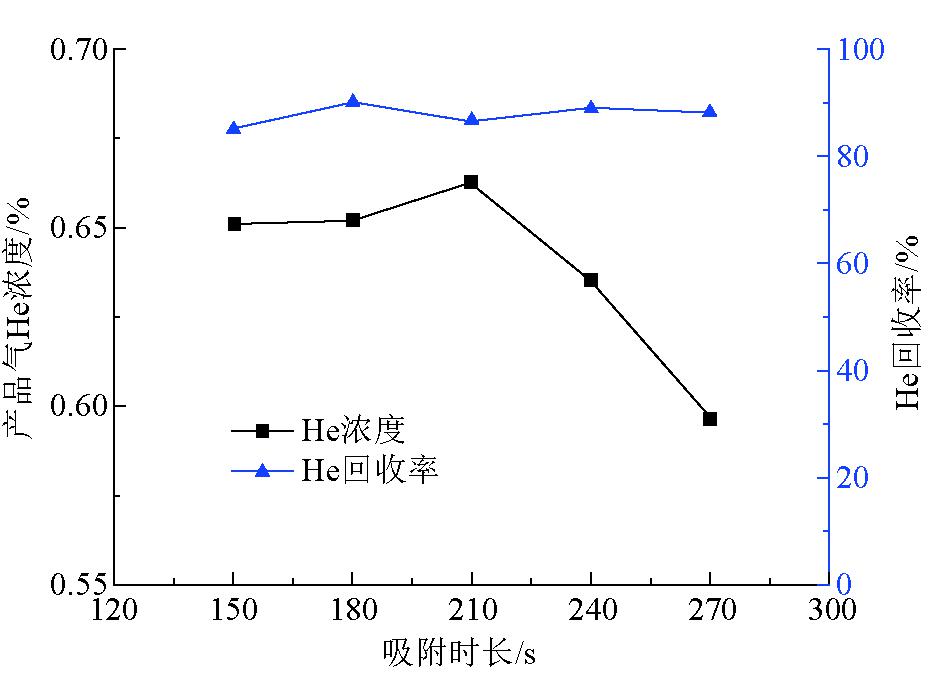

从图5可以看出,在混合气He浓度0.35%,吸附压力500 kPa下,吸附时长为210 s时,He富集浓度达到最高,浓度为0.663%,回收率为86.7%;吸附时长超过210 s时,He富集浓度逐渐降低;回收率变化波动较小,吸附时长为180 s时,回收率达到最高为90.1%,此时的He富集浓度为0.652%。

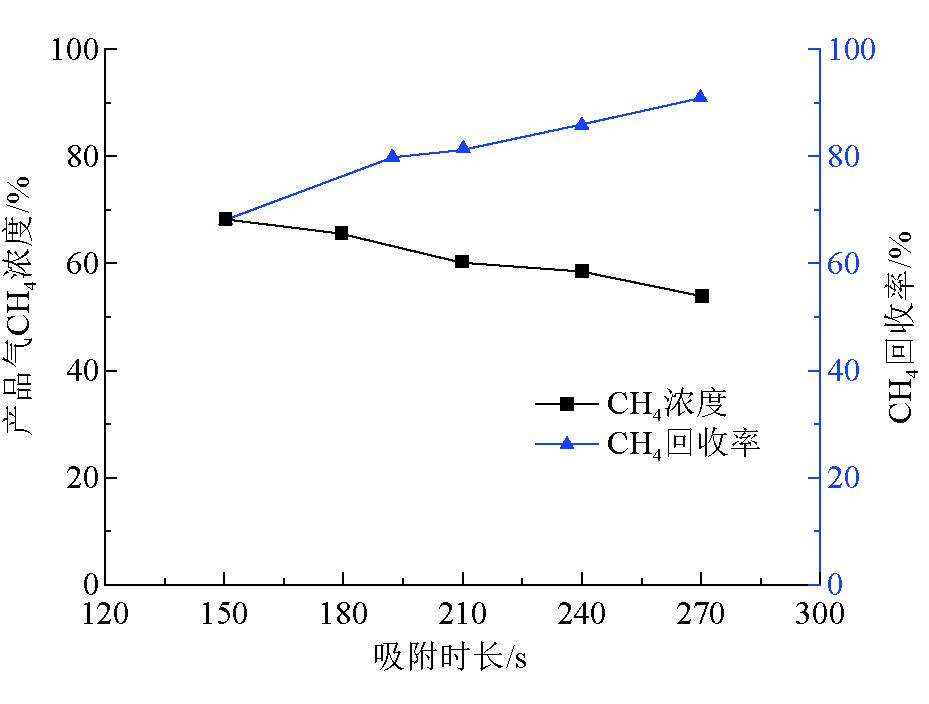

从图6可以看出,在混合气CH4浓度30%,吸附压力为500 kPa时,随着吸附时长增加,CH4富集浓度逐渐降低,回收率逐渐增加,吸附时长为150 s时,CH4浓度最高为68.5%,此时CH4回收率为67.8%;吸附时长为180 s时CH4浓度可达到65.4%,回收率80.8%;吸附时长为270 s时,CH4回收率最高为91%,此时CH4浓度为53.3%。

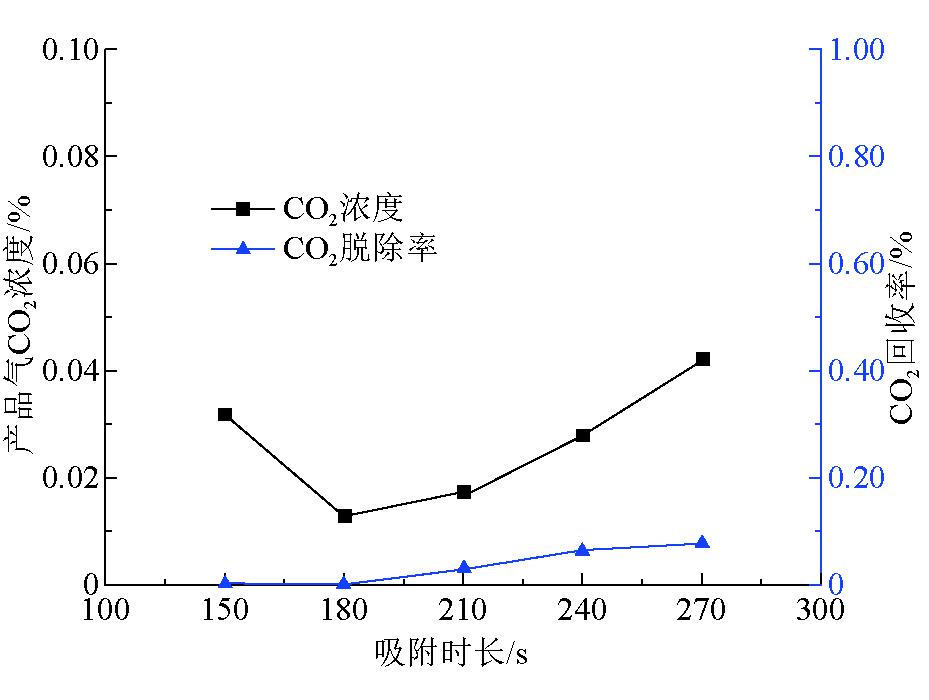

从图7可以看出,在混合气CO2浓度20%,吸附压力为500 kPa下,吸附时长为180 s时,产品气中CO2浓度最低,浓度为0.013%;吸附时长为210 s时,浓度为0.017%。随着吸附时长增加,CO2脱除率逐渐降低,当吸附时长为270 s时,混合气中0.078%的CO2未脱除。在不同吸附时间条件下,产品气中CO2浓度均能脱除至0.1%以下。

经综合比较分析,通过不同吸附压力、吸附时长评价分析,针对混合气CH4浓度30%、He浓度0.35%、CO2浓度20%的煤层气,在吸附压力500 kPa,吸附时间180 s条件下,富集分离效果最好,经一级变压吸附分离提纯,CH4浓度达到65.4%,回收率达到80.8%,He浓度达到0.638%,回收率达到90.1%,CO2浓度达到0.013%。

②第2种情况:混合气中CH4浓度为45%和57%。

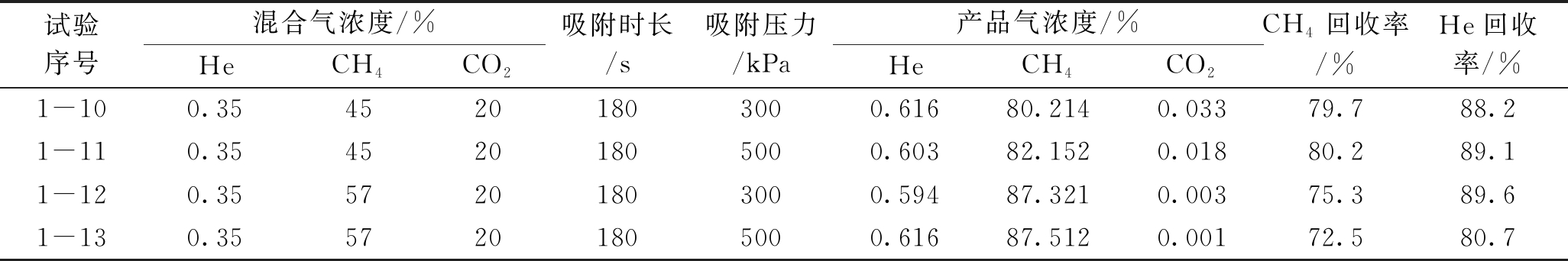

根据海石湾地面抽采煤层气特性,CH4浓度波动较大,在完成混合气CH4浓度30%条件评价基础上,进一步扩大了混合气CH4浓度,选择了45%和57% 2个中高浓度进行实验,吸附时间和吸附压力则根据CH4浓度30%的评价结果选择了180 s、300 kPa和500 kPa,进行了煤层气He/CH4/CO2变压吸附分离富集工艺评价。试验结果见表3。

表3 混合气CH4浓度为45%与57%时变压吸附试验结果

试验序号混合气浓度/%HeCH4CO2吸附时长/s吸附压力/kPa产品气浓度/%HeCH4CO2CH4回收率/%He回收率/%1-100.3545201803000.61680.2140.03379.788.21-110.3545201805000.60382.1520.01880.289.11-120.3557201803000.59487.3210.00375.389.61-130.3557201805000.61687.5120.00172.580.7

由表3可知,当CH4浓度为45%时,可通过一级变压吸附提升至80%以上,吸附压力为500 kPa时,CH4浓度可提升至82%,回收率维持在80%左右,He浓度可提升至0.603%,回收率为89.1%,CO2浓度可脱除至0.018%。当CH4浓度为57%时,可通过一级变压吸附提升至87%以上,回收率相较于CH4浓度为30%与45%时略有降低,在500 kPa下CH4回收率为72.5%,He浓度可提升至0.616%,回收率为80.7%,CO2浓度可脱除至0.001%。

进行了不同混合气CH4浓度条件下,煤层气中He/CH4/CO2分离富集效果实验。实验表明,在吸附时长180 s,吸附压力500 kPa条件下,产品气中He浓度和CO2浓度受混合气中CH4浓度变化影响较小,当混合气中CH4浓度为30%,He浓度由0.35%提升到0.638%,CO2浓度0.013%,尾气中CO2浓度达到34.14%;当混合气中CH4浓度为45%,吸附时长与吸附压力不变时He浓度提升到0.603%,CO2浓度为0.018%,尾气中CO2浓度为30.5%;当混合气中CH4浓度为57%,吸附时长与吸附压力不变时,He浓度提升到0.616%,CO2浓度为0.001%,尾气中CO2浓度为24.2%。随着混合气CH4浓度增加,产品气中He浓度在0.6%左右,回收率在80%左右,CH4浓度从65%增加至87%左右,回收率80%左右,CO2浓度在0.01%左右,尾气中可回收99%的CO2,可将尾气中的CO2进行提浓再利用。

2.2.2 二级变压吸附实验

为了进一步提升产品气中CH4与He浓度,以一级变压吸附产气作为第二级变压吸附的混合气,进行了六塔变压吸附分离试验,用来评价CH4和He提浓效果,计算CH4和He回收率。

(1)实验条件。

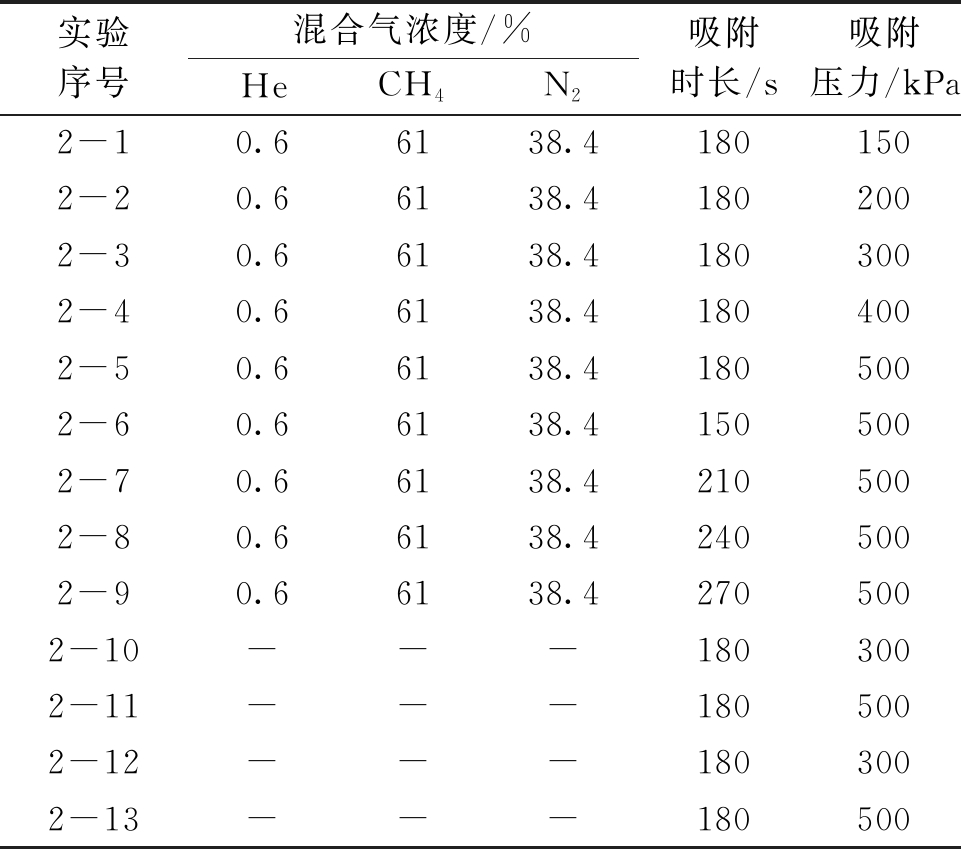

根据一级变压吸附评价实验结果,确定二级变压吸附混合气浓度组成,一级变压吸附分离产品气中CO2浓度均在0.1%以下,故二级混合气中不再配入CO2。实验混合气CH4浓度根据一级实验的分离产品气浓度确定。具体实验条件见表4。

表4 二级变压吸附实验条件

实验序号混合气浓度/%HeCH4N2吸附时长/s吸附压力/kPa2-10.66138.41801502-20.66138.41802002-30.66138.41803002-40.66138.41804002-50.66138.41805002-60.66138.41505002-70.66138.42105002-80.66138.42405002-90.66138.42705002-10---1803002-11---1805002-12---1803002-13---180500

(2)实验数据分析,分别对混合气中CH4浓度61%和CH4浓度82%、87%两种情况进行分析。

①第1种情况:CH4浓度61%。

在二级变压吸附混合气(即一级变压吸附产品气)中CH4浓度为61%,吸附时间180 s条件下,不同吸附压力对煤层气中He/CH4分离富集效果影响如下:在混合气He浓度为0.6%、吸附时长180 s时,吸附压力500 kPa下获得He的最佳吸附效果,产品气He浓度可达到1.27%,回收率为93%;在吸附压力150 kPa、产品气He浓度达0.975%时,He回收率为65.7%;在吸附压力300 kPa时,产品气He浓度达到0.893%,He回收率为65.1%。

同时,在混合气CH4浓度为61%、吸附时长为180 s时,吸附压力变化对产品气中CH4富集浓度与回收率影响较小,吸附压力150 kPa时,CH4浓度为83.4%,CH4回收率为70.7%;吸附压力300 kPa时,CH4浓度为83.9%,CH4回收率为73.1%;吸附压力500 kPa时,CH4浓度为82%,CH4回收率为67.7%。

二级变压吸附工艺相较于一级变压吸附产品气回收率有所下降,但尾气中CH4与He浓度高于混合气,可将二级变压吸附工艺尾气回收至一级变压吸附工艺压缩机前,减少混合气浪费,提高回收率。在二级变压吸附混合气中CH4浓度61%、吸附压力500 kPa条件下,研究不同吸附时间对煤层气中He/CH4分离富集效果影响。实验结果显示:在混合气He浓度0.6%,吸附压力500 kPa时,在吸附时长180 s时,获得He最高浓度,且回收率最高,He浓度可达到1.27%,回收率为93%。以He回收作为单一因素考虑时,500 kPa、180 s时的变压吸附工艺为最优。吸附时长150 s时,He浓度为0.97%,He回收率为89.8%;吸附时长为270 s时,He浓度为1.09%,He回收率为91.3%。

同时,在混合气CH4浓度61%,吸附压力500 kPa时,随着吸附时长增加,CH4富集浓度逐渐降低,回收率逐渐增加,吸附时长为150 s时,CH4浓度最高为82%,此时CH4回收率为67.2%;吸附时长为210 s时,CH4浓度最高为81.9%,CH4回收率为68.3%;吸附时长为270 s时,CH4回收率最高为70%,该工艺条件下CH4浓度为76.15%。

针对混合气CH4浓度61%、He浓度0.6%的煤层气,在吸附压力500 kPa、吸附时间180 s条件下,经二级变压吸附分离提纯,产品气CH4浓度达到82%,回收率达到67.7%,He浓度达到1.27%,回收率达到93%。

②第2种情况:CH4浓度82%和87%。

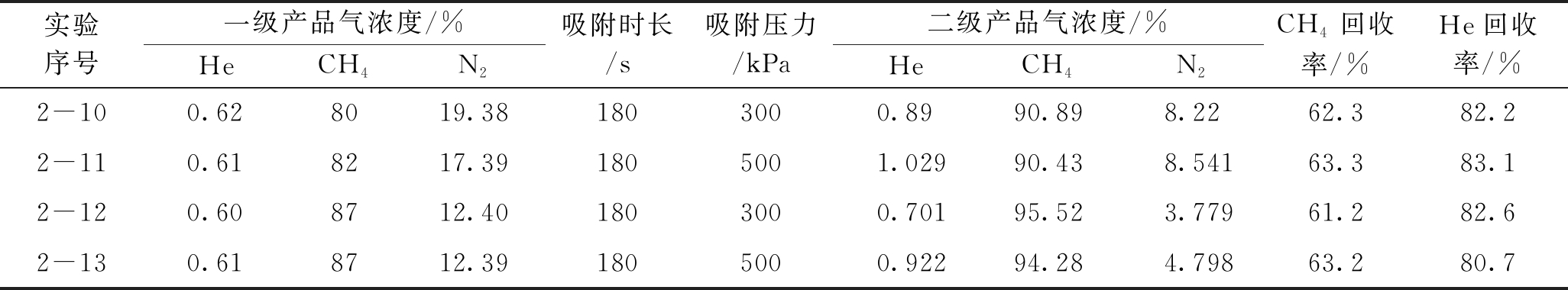

根据一级变压吸附产品气CH4浓度,选择了82%和87% 2个浓度,吸附时间和吸附压力则根据CH4浓度61%的二级变压吸附评价结果选择了180 s、300 kPa和500 kPa,进行了煤层气中He/CH4变压吸附分离富集工艺评价。具体实验结果见表5。由表5可知,当混合气中CH4浓度80%,吸附时长180 s,吸附压力为300 kPa时,经二级变压吸附产品气CH4可提升至90.89%,CH4回收率约为62.3%,He浓度可提升至0.89%,回收率为82.2%。

表5 混合气CH4浓度为82%与87%时变压吸附实验结果

实验序号一级产品气浓度/%HeCH4N2吸附时长/s吸附压力/kPa二级产品气浓度/%HeCH4N2CH4回收率/%He回收率/%2-100.628019.381803000.8990.898.2262.382.22-110.618217.391805001.02990.438.54163.383.12-120.608712.401803000.70195.523.77961.282.62-130.618712.391805000.92294.284.79863.280.7

当混合气中CH4浓度82%、吸附时长180 s、吸附压力500 kPa时,可通过二级变压吸附产品气CH4浓度提升至90.43%,CH4回收率为63.3%左右,He浓度提升到1.029%,回收率为83.1%。

当CH4浓度87%、吸附时长180 s、吸附压力300 kPa时,可通过二级变压吸附产品气CH4浓度提升至95.52%,CH4回收率为61.2%,He浓度提升到0.701%,回收率为82.6%;在500 kPa时CH4浓度提升至94.28%,CH4回收率为63.2%,He浓度可提升至0.922%,回收率为80.7%。

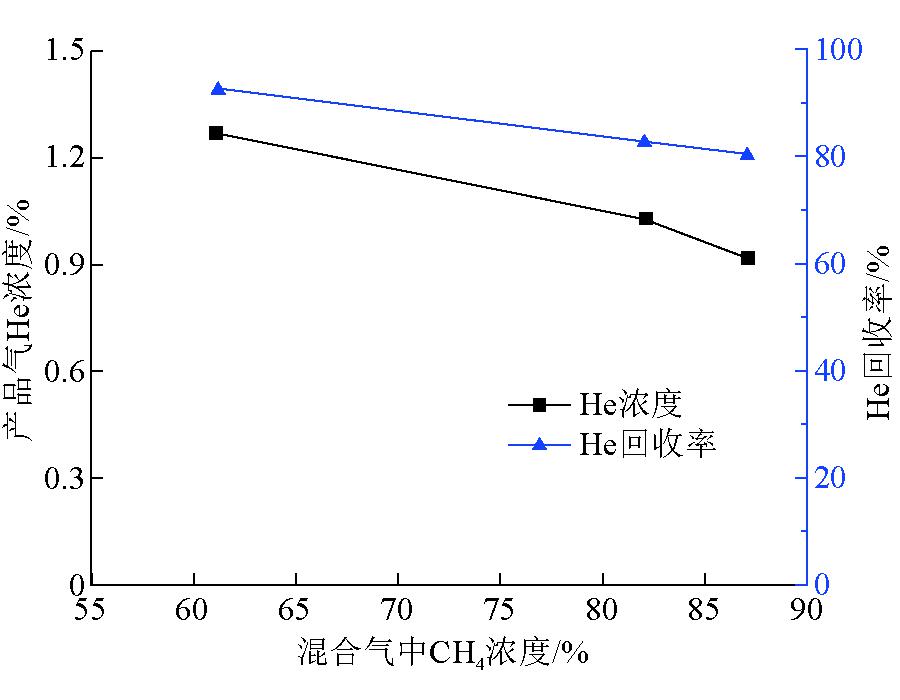

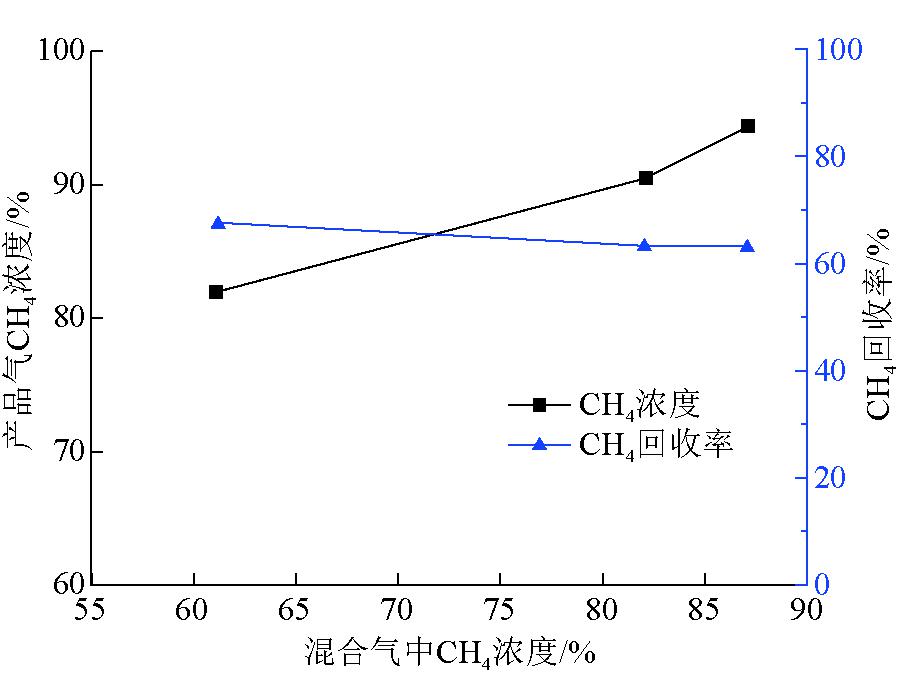

不同混合气CH4浓度条件下,煤层气(实验用混合气)中He/CH4分离富集效果如图8、图9所示。

图8 不同混合气浓度下的He富集效果

图9 不同混合气浓度下的CH4富集效果

从图8和图9可以看出,随着混合气中CH4浓度逐渐增加,二级产品气He浓度与回收率均逐渐降低。当混合气中 CH4浓度为 61%时,He浓度可通过二级变压吸附由0.6% 提升至1.27%,He回收率为 93%,此时 CH4浓度为 81%,CH4回收率为87%;当混合气中CH4浓度为82%时,He 浓度可通过二级变压吸附提升至 1.03%,He 回收率为83.1%,此时CH4 浓度为90%,CH4回收率为85%;当混合气中CH4浓度为87%时,He浓度可通过二级变压吸附提升至0.92%,He回收率为80.7%,此时CH4 浓度为94%,CH4 回收率为 84.7%。

3 结论

(1)通过对煤层气脱碳浓缩提氦变压吸附分离实验研究,可以发现,产品气He浓度和回收率、CO2浓度受吸附时间和吸附压力影响变化趋势不明显,而CH4浓度和回收率受吸附时长与吸附压力影响变化趋势明显,同一压力下,吸附时长越长,CH4富集浓度越低,CH4回收率越高;相同吸附时长下,吸附压力越高,CH4富集效果越好。由于He实际应用价值远高于CH4,CH4为He提浓过程中的附加产品,考虑到经济效益,应在后期中试中进一步研究。

(2)针对CH4浓度30%、He浓度0.35%、CO2浓度20%的煤层气,在吸附时间180 s,吸附压力500 kPa条件下,通过两级变压吸附可将He提升至1%,CH4提升到76%~82%,同时将CO2浓度降低到0.01%以下,产品气可直接进入深冷工艺进行LNG和粗He生产,分离尾气中CO2浓度为34.14%、CH4浓度为8.21%。当混合气CH4浓度进一步提高到45%以上时,两级变压吸附产品气CH4浓度可以达到90%以上,He浓度可以提升至1%左右。以He回收作为单一因素考虑时,一级变压吸附在300 kPa、180 s下的变压吸附工艺为最优,He浓度可达到0.67%,回收率为90%;二级变压吸附在500 kPa、180 s下的变压吸附工艺为最优,获得He最高浓度,且回收率最高,He浓度可达到1.27%,He回收率为93%。

[1] 秦胜飞,李济远.世界氦气供需现状及发展趋势[J].石油知识,2021(5):44-45.

[2] 陈俊亮.天然气提氦技术现状及发展趋势[J].石化技术,2023,30(6):58-60,36.

[3] 秦胜飞.放射性成因氦气如何在气藏中富集[J].石油知识,2022(5):13-15.

[4] 张宇轩,吕鹏瑞,牛亚卓,等.全球氦气资源成藏背景、地质特征与产能格局初[J].探西北地质,2022,55(4):11-32.

[5] 何晓茹,毛頔.我国氦气发展现状[J].低温与特气,2023,41(2):17-20.

Explorationand research of helium extraction technology from surface extracted coalbed methane in Haishiwan Coal Mine

移动扫码阅读

- 相关推荐