大直径深孔中空眼直眼掏槽爆破技术应用研究

时间:2022-02-15 来源:中国煤炭杂志官网 分享:★ 科技与工程 ★

大直径深孔中空眼直眼掏槽爆破技术应用研究

煤矿岩巷掘进技术经过多年发展,主要有两种作业方式:一种是钻爆法施工,另一种为机械掘进施工。由于钻爆法施工具有良好的适用性,不受客观地质条件的影响,因此九里山矿岩巷掘进主要方法为钻爆法,爆破作业采用传统的小直径直眼掏槽或楔形掏槽形式,受此技术的限制,炮眼深度2 m,循环进尺仅1.6 m左右,月进尺60 m左右,炮眼利用率低,光爆效果差,造成巷道出现超挖或欠挖现象,严重影响巷道的掘进速度,制约了矿井生产。因此,如何提高岩巷爆破循环进尺、改善爆破效果、提高掘进单进、保证巷道成型,仍是岩巷掘进爆破工作中亟待解决的主要问题。针对此问题,九里山矿在直眼掏槽爆破理论分析的基础上,采用数值模拟的方法探讨了大直径掏槽对16121底抽巷围岩力学性质的影响,并进行了现场工业试验,收集了相关爆破参数,进而提出了大直径深孔中空眼直眼掏槽爆破提高巷道掘进效率的工艺技术。

1 直眼掏槽爆破的理论基础

在岩巷掘进中,决定爆破效果好坏的关键是掏槽爆破,其效果将直接影响到辅助孔的爆破,进而影响到周边孔的爆破效果。它是决定炮孔利用率、整个破岩效果及循环进尺的关键因素。

直眼掏槽爆破技术是利用中深孔微差挤压爆破机理,选用合理的毫秒延期电雷管段别和起爆顺序进行爆破。大直径深孔中空眼直眼掏槽爆破技术充分结合直眼掏槽和增大自由面的爆破理论特点,采用直眼作为主掏槽眼和辅助掏槽眼,按照菱形方式布置,并在中央位置预留大直径中空眼。依照爆破破碎机理,大直径中空眼不仅增加了自由面的面积,而且也起到了引导爆炸应力波的作用,使其周边的装药炮孔爆炸后岩石向其所在的方向塌陷,使掏槽更加充分,同时掏槽眼的间距也可以适当增大,有利于减少打眼数量,节省作业时间。

大直径深孔中空眼是在掘进断面合理位置沿巷道设计方位角施工1个保直定向钻孔,要求钻孔沿巷道中线方向至设计深度的偏差在1 m以内,影响钻孔偏差的主要因素是钻机的选择和钻孔所处岩层的特性。结合九里山矿施工地质超前探实际经验,选用煤炭科学研究总院西安研究院设计生产的ZDY4000S型煤矿用全液压坑道钻机,同时为保证中深孔施工过程中尽可能少出现偏差,钻孔位置应设计在岩性相对较硬的岩层上方。

2 基于FLAC3D大直径掏槽围岩力学参数数值模拟研究

巷道在未掘进之前围岩处于应力平衡状态,巷道开挖后应力将重新分布,同样在掘进工作面迎头打大直径深孔中空眼也使得周围应力发生了变化。可通过建立力学模型,在数值模拟实验的基础上,研究大直径深孔中空眼直眼掏槽爆破过程中围岩应力变化规律。

2.1 模型的建立

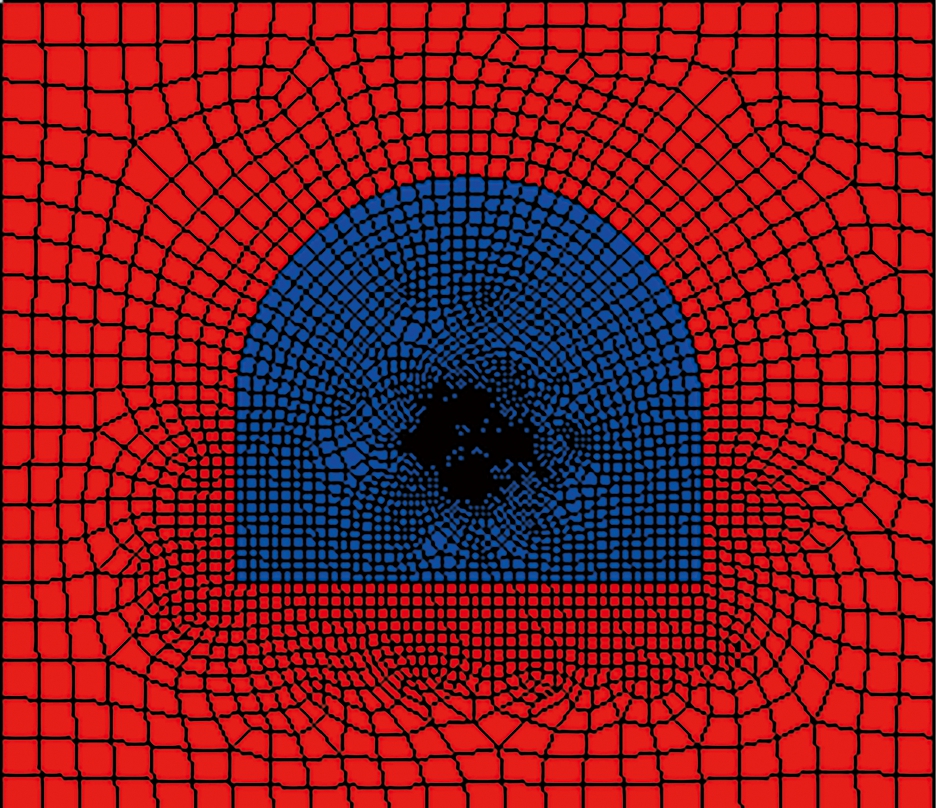

采用ANSYS软件进行模型的建立和网格划分,利用FLAC3D软件模拟有无中空眼的应力变化。模型建立如下:

模型外形尺寸为20 m×10 m×15 m(长×宽×高),巷道设计毛断面为4.2 m×3.5 m,直墙半圆拱型,大直径中空眼直径为146 mm,位置位于腰线以下300 mm处,4个掏槽眼直径为38 mm,掏槽眼和中空眼间距为300 mm,掏槽眼通过在内壁施加动力荷载来模拟爆破的作用力。巷道三维模型及地质网格模型如图1所示。

图1 地质网格模型图

摩尔—库仑模型通常用于描述土体和岩石剪切破坏,模型破坏包络线和摩尔—库仑强度准则以及拉破坏准则相对应,本模型采用Mohr-Coulomb屈服函数破坏准则。

模型顶部施加上部岩层等效载荷,16121底抽巷掘进工作面埋深380 m,取上覆岩层的自重应力为11 MPa;本地区围岩稳定地质构造简单,煤层平整无褶皱,侧压力系数取1,即11 MPa;模型左右两边界无水平位移;底部为固定约束,即在x、y、z方向位移为零;采用大应变的应变模式。

2.2 掏槽眼对围压应力分布的影响

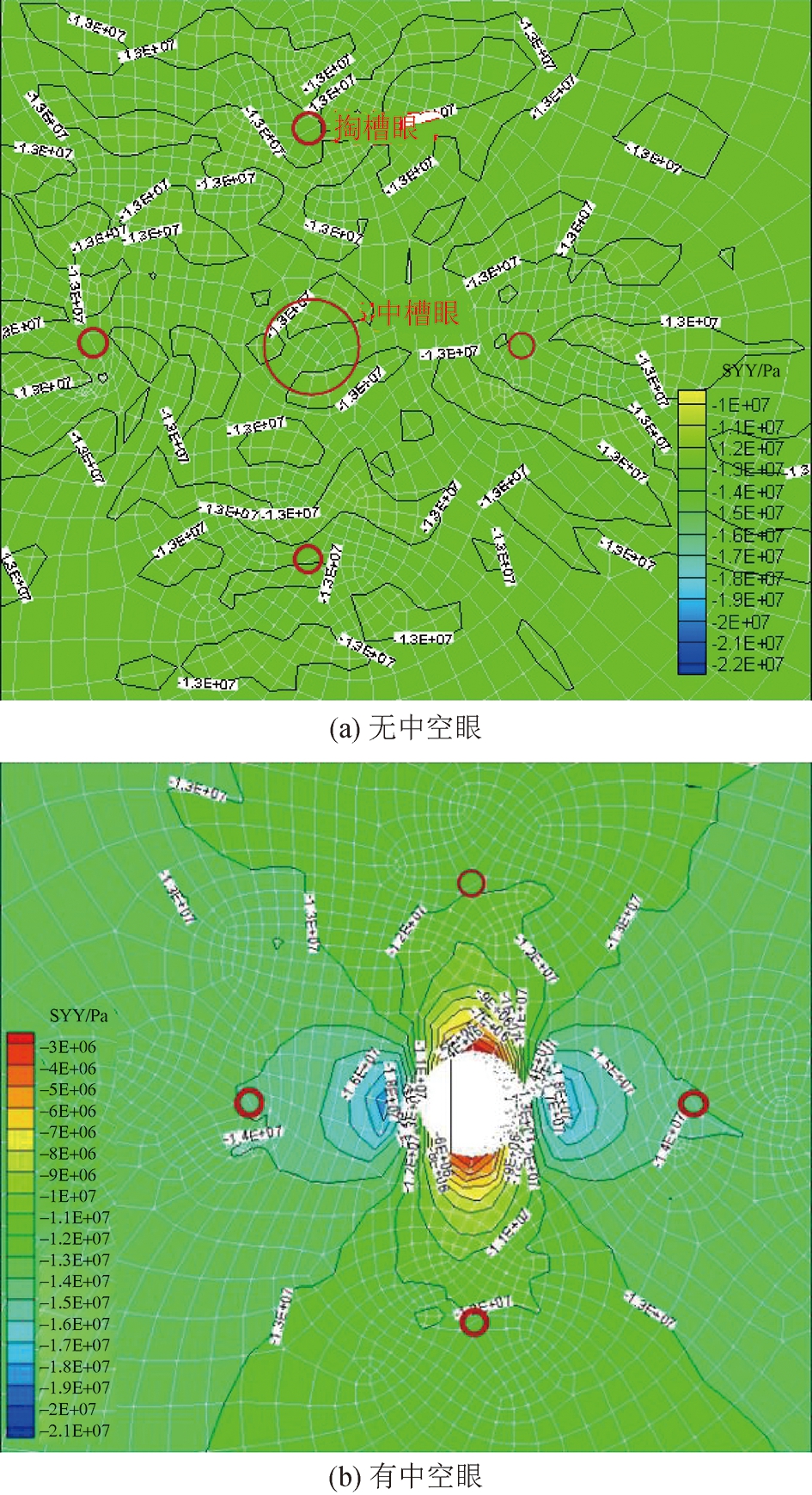

2.2.1 垂直应力

掏槽眼和中空眼施工后垂直应力分布如图2所示。由图2(a)可以看出,掏槽眼附近有拉应力出现,但是数值不大,且无明显的方向性。由图2(b)可以看出,中空眼周围出现了较大的拉应力,拉应力随着远离中空眼其值越来越小,拉应力能够反映围岩所承受的程度,拉应力越大围岩越易破碎,拉应力范围越大其破坏范围也越大。中空眼周围随着距离的增加其拉应力也逐渐减少,最大应力出现在孔口周边,在中空眼周围呈环形分布,能够和周围掏槽眼应力曲线共同形成拉应力破坏区,爆破后的破坏效果明显优于没有中空眼的情况。

图2 垂直应力分布情况

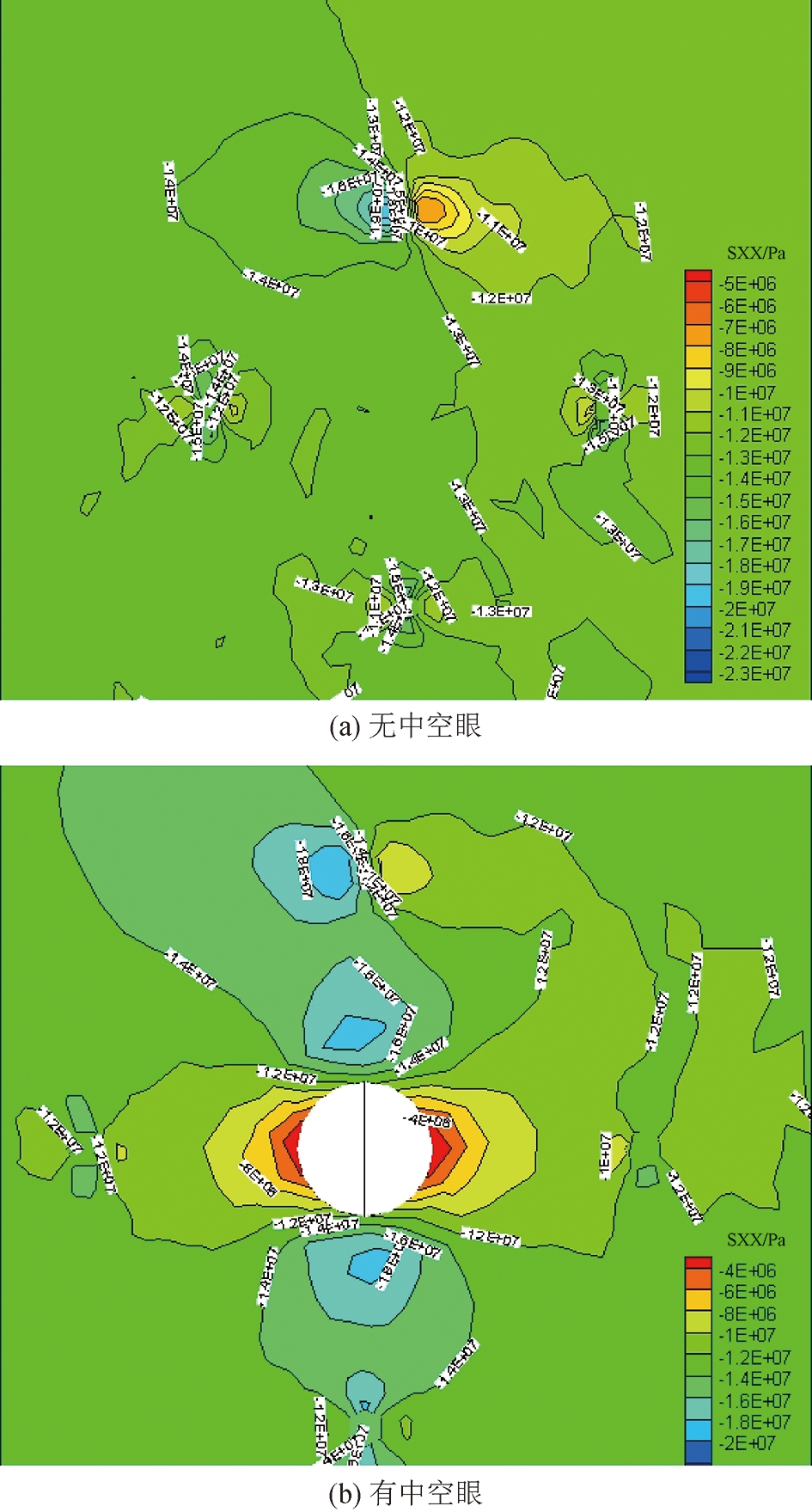

2.2.2 水平应力

掏槽眼和中空眼施工后水平应力分布如图3所示。由图3(a)可以看出,4个掏槽眼周边都出现了较大的水平拉应力集中现象,但都是各自相对独立,未形成贯穿的拉应力集中带。由图3(b)可以看出,经过施工中空眼后,在中空眼附近形成了较大的拉应力集中带,并且向周边岩体分散,和掏槽眼周边的拉应力集中区能够相互贯通扩大了拉应力区的范围。

图3 水平应力分布情况

综合图2和图3分析可知,在中空眼施工后,位移变化曲线的变形值和范围都更大,应力分布曲线拉应力范围和应力值都变化较大,且都沿中空眼附近进行分布,在中空眼附近形成最大值,掏槽眼爆破范围更大。

3 大直径深孔中空眼直眼掏槽爆破工业试验

3.1 试验区概况

此次爆破工业试验选取地点为九里山矿16121底抽巷。九里山矿属于煤与瓦斯突出矿井,采用立井多水平开拓,目前采掘活动主要集中在16采区。16121底抽巷在16采区西翼底板回风巷418 m处开口,沿煤层倾向方向掘进,试验段巷道设计坡度为9°上山,巷道设计毛断面为4.2 m×3.5 m,巷道为直墙半圆拱型。巷道掘进层位位于距二1煤层底板约12 m的粉砂岩层位中,该粉砂岩呈灰黑色,泥质及粉砂质成分,局部夹薄层细砂岩。岩石普氏硬度系数f<6。该巷道掘进区域内地质构造条件较简单,试验段内整体呈单斜构造、无断层等地质构造。

3.2 爆破作业条件及参数

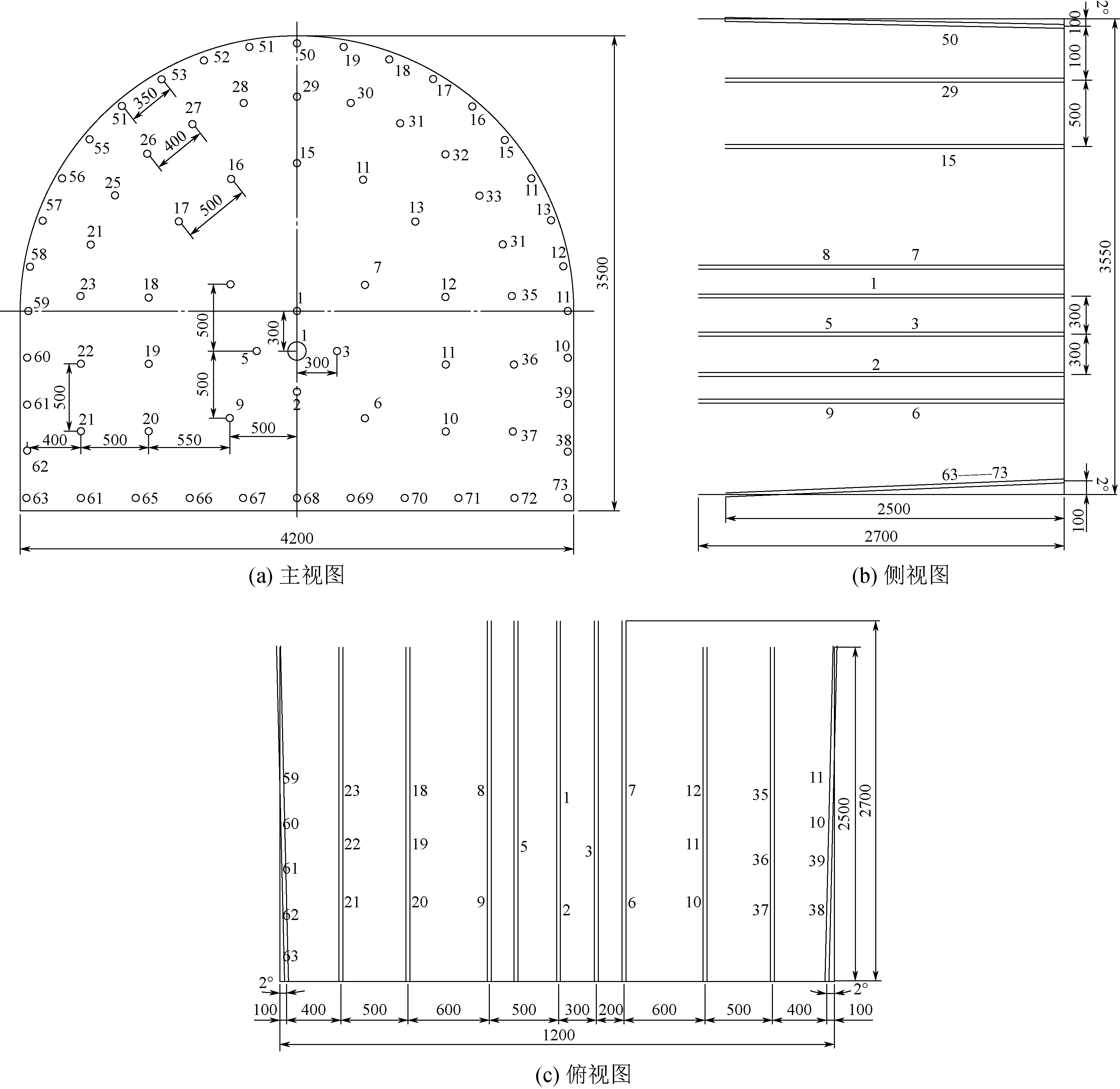

经现场测量,巷道内瓦斯绝对涌出量为0.18 m3/min,通风方式为局部通风机压入式通风,顶板岩性为粉砂岩,巷道断面达到12.8 m2,此次爆破采用的钻眼工具为YT28式凿岩机,采用光面爆破工艺,掏槽方式为大直径中空眼直眼掏槽,装药联线方式为正向串联,采用三级煤矿许用乳化炸药和毫秒延期电雷管。炮眼布置示意图如图4所示。

图4 大直径中深孔直眼掏槽炮眼布置示意图

4 试验过程及数据分析

4.1 大直径深孔中空眼施工

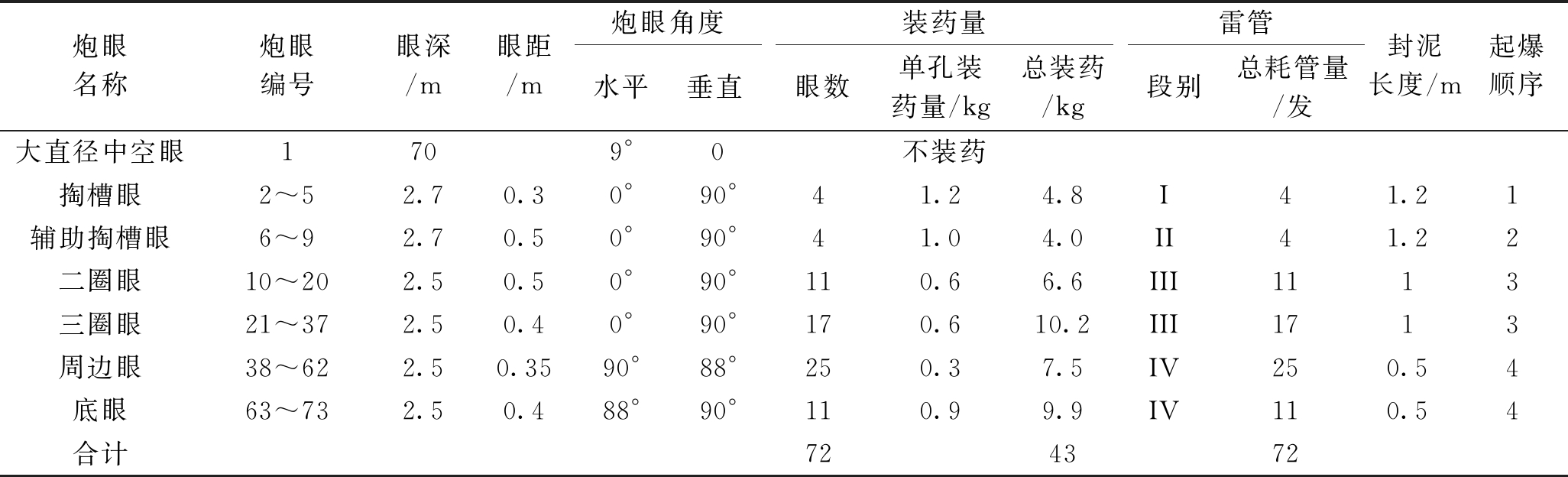

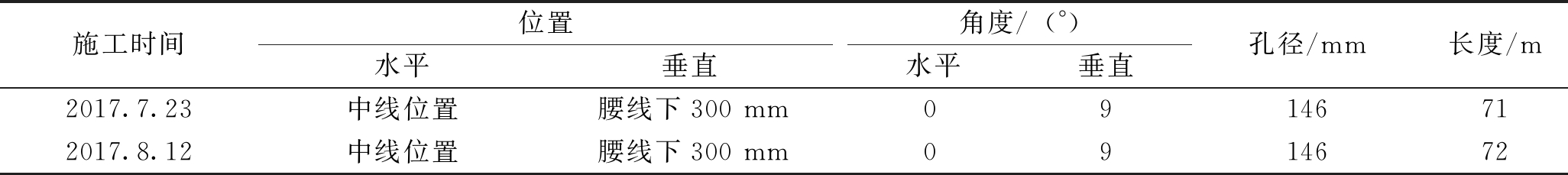

利用ZDY-4000S型钻机在巷道迎头依据设计施工大直径中深孔,孔径为146 mm,一次施工深度不低于70 m。大直径中空孔施工参数表见表1和表2。

4.2 大直径深孔中空眼爆破效果分析

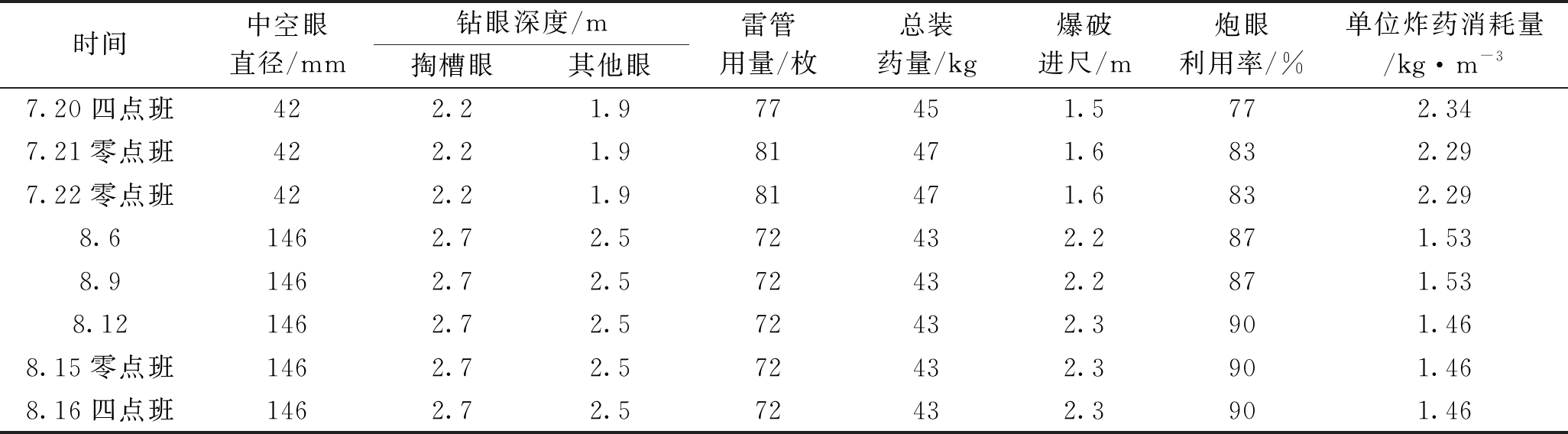

此次试验从7月24日到8月27日共进行了57次,每循环作业均采用大直径中空眼直眼掏槽爆破技术,严格按照爆破图表进行施工,爆破后对爆破进尺和炮眼利用率进行了统计。详细数据见表3。为了便于数据分析,选取7月23日前的3组小直径直眼掏槽爆破数据和7月26日后的5组大直径直眼掏槽爆破数据进行分析。

现场试验表明,采用大直径中空眼直眼掏槽爆破技术,掏槽眼深度不低于2.7 m,其他眼深度不低于2.5 m,总炮眼数72个,总装药量43 kg,每次爆破进尺可以达到2.2 m以上,炮眼利用率达到87%以上,单位炸药消耗量低至1.5 kg/m3左右。

表1 大直径中孔眼直眼掏槽爆破参数

炮眼名称炮眼编号眼深/m眼距/m炮眼角度水平垂直装药量眼数单孔装药量/kg总装药/kg雷管段别总耗管量/发封泥长度/m起爆顺序大直径中空眼1709°0不装药掏槽眼2~52.70.30°90°41.24.8I41.21辅助掏槽眼6~92.70.50°90°41.04.0II41.22二圈眼10~202.50.50°90°110.66.6III1113三圈眼21~372.50.40°90°170.610.2III1713周边眼38~622.50.3590°88°250.37.5IV250.54底眼63~732.50.488°90°110.99.9IV110.54合计724372

表2 大直径中空孔施工参数表

施工时间位置水平垂直角度/(°)水平垂直孔径/mm长度/m2017.7.23中线位置腰线下300 mm09146712017.8.12中线位置腰线下300 mm0914672

表3 有无大直径中空眼直眼掏槽爆破数据表

时间中空眼直径/mm钻眼深度/m掏槽眼其他眼雷管用量/枚总装药量/kg爆破进尺/m炮眼利用率/%单位炸药消耗量/kg·m-37.20四点班422.21.977451.5772.347.21零点班422.21.981471.6832.297.22零点班422.21.981471.6832.298.61462.72.572432.2871.538.91462.72.572432.2871.538.121462.72.572432.3901.468.15零点班1462.72.572432.3901.468.16四点班1462.72.572432.3901.46

5 结论

大直径深孔中空眼掏槽爆破技术具有提高巷道掘进效率的显著优势,目前在焦作煤田九里山矿16121底抽巷处于工业试验阶段,本文结合理论分析和现场实验,主要得到以下结论:

(1)大直径深孔中空眼掏槽后在中空眼周围应力呈环形分布,能够和周围掏槽眼应力曲线共同形成拉应力破坏区,形成了破岩的有利条件,爆破后围压的破坏效果明显优于没有中空眼的情况。

(2)16121底抽巷采用大直径深孔中空眼掏槽爆破技术后,岩巷掘进效率显著提升,每班爆破进尺显著提高,由原来的1.6 m增加到2.2 m以上,提高了40%以上。

(3)直眼掏槽中大直径的中空孔起到了导向孔和增加自由面面积的作用,炮眼利用率得到有效提高,达到了87%以上;单位炸药消耗量明显下降,低至1.5 m3/kg左右,有效降低了岩巷掘进的作业成本。

[1] 胡刚,费鸿禄,国志雨.大空孔复式筒形直眼掏槽力学机制与数值模拟分析[J].中国安全生产科学技术,2018(9)

[2] 李启月,吴正宇,黄武林.直眼掏槽空孔效应的计算模型改进与分析[J].采矿与安全工程学报,2018(5)

[3] 庞博,程中平,曹玉涛等.扇形掏槽一次爆破成巷技术在河北某铁矿的应用[J].现代矿业,2018(6)

[4] 原凯,岳中文,付晓强等.爆破震动信号在不同掏槽形式下的HHT分析[J].煤炭工程,2018(5)

[5] 范兴俊,陈斌,夏军等.中部间隔装药直眼掏槽爆破成腔过程数值模拟[J].矿业研究与开发,2016(9)

[6] 单仁亮,黄宝龙,高文蛟等.岩巷掘进准直眼掏槽爆破新技术应用实例分析[J].岩石力学与工程学报,2011(2)

[7] 杨仁树,陈程,王煦等.不同直径空孔对爆生裂纹扩展行为影响规律的实验研究[J].煤炭学报,2017(10)

[8] 宗琦,邵连军.立井深孔直眼掏槽大直径中心空孔作用分析和参数计算[J].爆破,2015(1)

[9] 王建秀,邹宝平,胡力绳.隧道及地下工程光面爆破技术研究现状与展望[J].地下空间与工程学报,2013(4)

[10] 郭东明,王豪,李孝林.益新矿中心大空孔掏槽爆破扩腔过程数值分析[J].爆破,2017(2)

Research on application of large-diameter deep hollow bole straight cutting blasting technology

- 相关推荐