矿用淤泥自适应水仓清淤机器人研究与应用

时间:2024-05-20 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

矿用淤泥自适应水仓清淤机器人研究与应用

0 引言

目前,通过调研国内多家煤矿企业发现,仍有近80%的煤矿采用人工清挖的方式对水仓进行清淤作业。人工清淤存在耗时、费力、作业效率低下[1-2]等问题,同时由于井下水仓清淤作业环境复杂、地面凹凸不平、场景暗黑无光等环境,极易对作业工人的人身安全造成较大安全隐患。为了解决现有井下水仓清淤难题,提高现有水仓清淤的工作效率,保障作业工人的人身安全,采用矿用淤泥自适应水仓清淤机器人(以下简称“水仓清淤机器人”)来代替现有人工清挖方式具有重要意义[3-5]。

由于井下水仓淤泥层厚度和密度各不相同,且淤泥中可能夹杂着各种阻碍设备前进作业的硬质石块类物体,水仓清淤机器人在作业指令执行过程中会遇到阻碍其前进的物体,如果强行向前动作,不仅会严重损伤本体结构,还会因为车体受到强大外力作用造成其液压系统的各项参数发生变化导致控制失效,甚至会造成液压管路破裂等安全隐患,严重威胁作业周围环境中的人员和其他设备。基于此,本文对水仓清淤机器人展开创新研究的基础上,提出一种液压自主越障自适应控制技术,以解决水仓清淤机器人对障碍物的高效避障和柔顺作业,提升水仓清淤作业安全性。

1 水仓清淤机器人设计

水仓清淤机器人是一款应用于煤矿井下水仓清淤作业的智能化装备,具备在湿滑、细长水仓巷道内半自主行走,可以对水仓现状进行场景地图构建,完成淤泥量自动识别,从而实现井下水仓的高效清淤工作。

1.1 结构组成

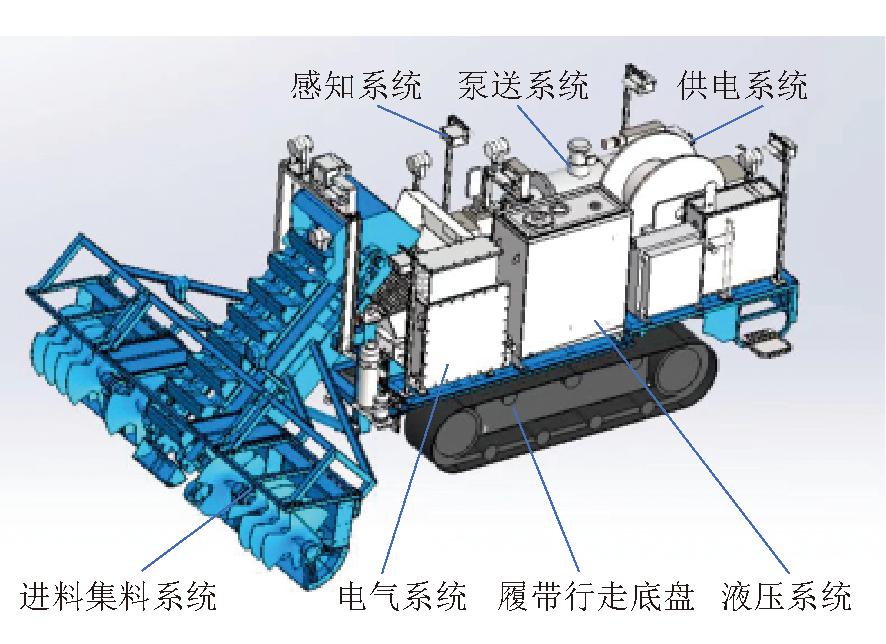

水仓清淤机器人本体结构主要包括履带行走底盘、进料集料系统、泵送系统、电气系统、液压系统、环境感知系统等。履带行走底盘可以承载6.2 t 外加负荷,并可在30°斜坡上稳定运行。液压系统采用双闭环控制策略,能够精准控制水仓清淤机器人的运动姿态。环境感知系统包含有多种传感器,能够实时感知当前水仓环境和本体姿态信息,其中采用2台摄像仪安装于车架平台的前后端,分别用于监测进料集料系统和电缆卷筒的运行状态;激光雷达安装在车架平台前端,用于水仓地图的实时构建,完成机器人的辅助清淤作业与安全避障;甲烷传感器、多参数传感器则用于监测水仓内部危险气体,保证清淤作业安全。水仓清淤机器人本体结构示意如图1所示。

图1 水仓清淤机器人本体结构示意

水仓清淤作业前,采用人工接管方式将水仓清淤机器人收集的淤积煤泥与仓口粗分机和压滤机相连。人工远程遥控水仓清淤机器人,进料集料系统对水煤泥进行搅拌、聚中集料,通过铲斗旋转,把水煤泥输送至泵送系统的进料口,泵送系统通过排污管把水煤泥输送至仓口粗分机,利用柱塞泵将煤泥打到水仓口的煤泥处理系统上,煤泥处理系统通过对物料进行压滤、泥水分离,完成一次清淤工作。

1.2 进料集料系统

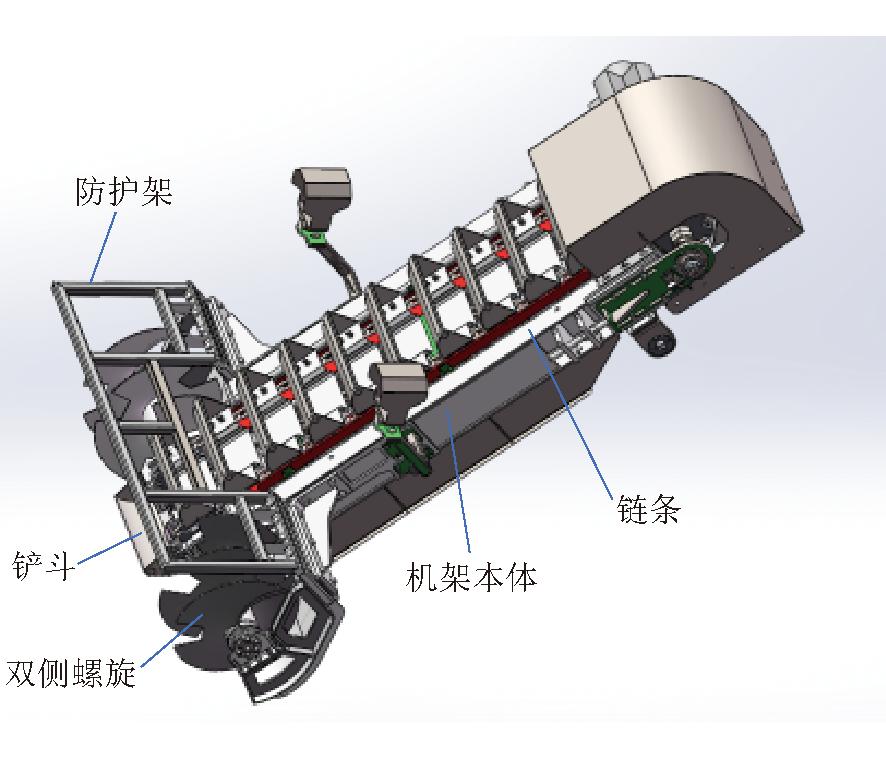

进料集料系统采用循环铲斗结构设计,由链条、双侧螺旋、铲斗、机架本体、防护架等组成,主要用于煤泥搅拌、集料、装运至泵送料斗。进料集料系统结构示意如图2所示。

图2 进料集料系统结构示意

进料集料系统设计铲斗长度h为500 mm,铲斗间距a0为256 mm,则单位长度的铲斗载荷量计算见式(1):

(1)

式中:q——铲斗载荷量,m2;

h——铲斗长度,mm;

S——铲斗单位面积,取值0.0352 m2;

φ——填充系数,取值0.7;

a0——铲斗间距,mm。

进料集料系统的马达满载转速为n=60 r/min,设计铲斗驱动轴直径D=288 mm,则铲斗输送速度计算见式(2):

v=nπD=0.9 m/s

(2)

式中:v——铲斗输送速度,m/s;

n——马达满载转速,r/min;

D——铲斗驱动轴直径,mm。

因此,进料集料系统的最大提升能力为Q=q×v≈155 m3/h,远超过现有一般清仓装备30 m3/h的技术指标,具有业内领先性。

1.3 泵送系统

泵送系统是清淤机器人的核心部件,能够将水煤泥通过泵送系统送至远端。泵送系统由左右主油缸、砼缸、摆缸、控制块、砼活塞、S阀、眼镜板等结构组成,通过液压系统的压力油推动主油缸,主油缸的活塞杆与砼活塞相连,带动砼活塞在输送缸内做往复运动。

泵送系统主要元件选型参数为泵送砼缸缸径160 mm、有效行程800 mm;泵送主油缸缸径100 mm、杆径为70 mm、行程800 mm;泵送摆缸缸径80 mm、杆径60 mm、行程198 mm;液压系统压力8 MPa。

进一步分析水煤泥的泵送阻力,计算出泵送系统不同管路段的压力损失,其中水平段为1.26 MPa、折弯段为0.65 MPa、垂直段为0.73 MPa,总计2.64 MPa,远低于液压系统额定压力8 MPa,满足泵送系统的降额设计要求。

1.4 车架平台

车架平台的功能是支撑、连接机器人的各个总成,使各个部件总成保持相对正确的位置。本设计选用2根160 mm×80 mm×8 mm矩形钢管作为车架的主纵梁,并与履带底盘采用螺栓连接。

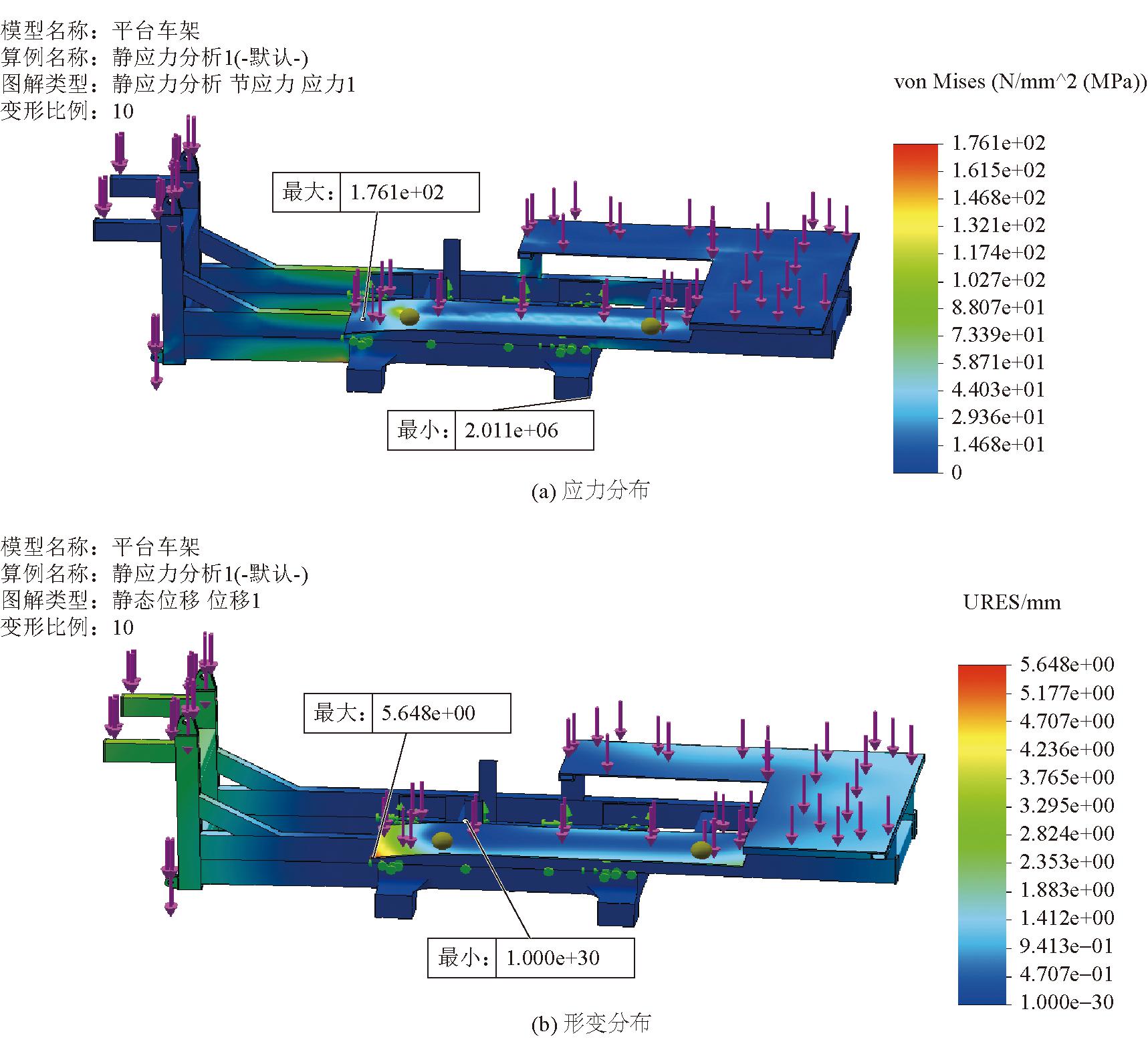

为进一步验证车架平台的结构强度及安全性,采用有限元分析对车架平台进行模拟仿真。有限元仿真云图如图3所示。

图3 有限元仿真云图

由图3(a)可以看出,该车架平台的最大应力为176 MPa,由于Q235的标准屈服强度为235 MPa,则该车架的安全系数n=235/176=133%;由图3(b)可以看出,车架平台的应力变形最大为5.6 mm,且形变最大发生的位置是最大应力发生位置处,符合模拟仿真的初始设定(进料集料系统满载举升到最高状态)。因此,从仿真结果可以看出,车架平台结构设计合理,形变发生时未产生部件干涉,刚度校验满足设计需求。

1.5 电气系统

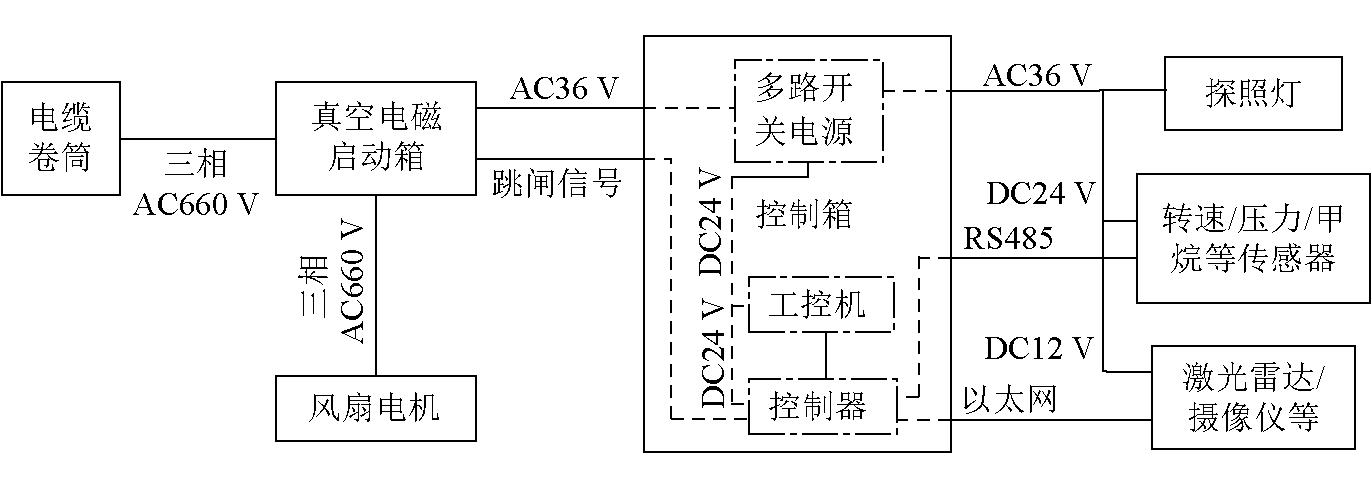

水仓清淤机器人的能源供给采用拖缆式供电,供电电压为AC660 V。电气系统主要由电缆卷筒、真空电磁启动器箱和控制箱3部分组成。真空电磁启动箱不仅能够对电动机及其支路实施漏电闭锁检测、欠电压、过载、短路及电压不平衡等多种功能保护,还可以通过隔离换向开关控制电动机的运行方向;控制箱内部有多路本安型开关电源,可以将AC36 V电压转为DC24 V、DC12 V,用于给控制器、工控机、摄像仪、避障传感器等低压直流元件供电。

由于井下水仓为主、副2条巷道组成,且水仓上壁、侧壁常有淤泥填充,为保证数据传输质量,水仓清淤机器人采用有线以太网传输方式,设计远程控制传输距离为300 m,以此实现机器人数据信息的有效、可靠传输。

井下作业工况复杂多变,为保证作业效率和作业安全,水仓清淤机器人的控制系统具有本地控制和远程控制2种模式,2种模式可以自主切换。水仓清淤机器人搭载有多种传感器,其中行程传感器、转速传感器、液位传感器等用于实时采集机器人当前的运动姿态;激光雷达、摄像仪、激光避障传感器等用于实时感知水仓环境信息,控制器将本体姿态和环境信息数据整合、处理后,传输给工控机进行控制解算,从而实现机器人的智能控制。电气系统原理如图4所示。

图4 电气系统原理

2 液压自主越障控制技术

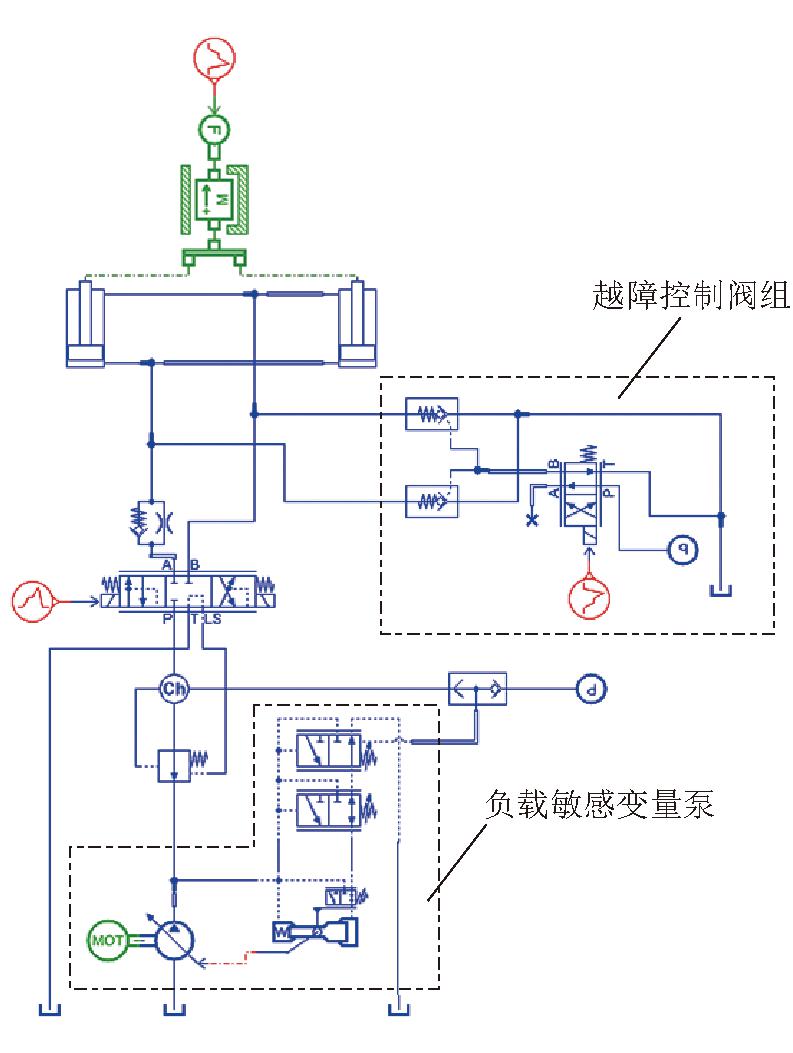

水仓清淤机器人液压系统中,越障功能执行动力输出路线为:防爆电机-弹性联轴器-液压泵-负载敏感多路换向阀-浮动功能阀组-自主越障阀组-液压油缸-执行进料集料机构的提升和下降动作。

负载敏感多路换向阀采用具有流量调节器的变量泵系统(闭式回路),可根据系统负载变化自动调节变量泵输出流量及系统工作压力,保证执行机构动作速度不受负载影响,大幅提升系统效率及工作稳定性[6-8];自主越障阀组接收到负载敏感多路换向阀输出的流量后,根据执行元件动作顺序的联动要求,通过控制器PLC进行组合命令控制,以达到目标指令,最后传输到进料给料系统的执行油缸中,完成水仓清淤机器人的具体动作。

为了验证自主越障阀组负载敏感控制性能,提高淤泥自适应,以进料集料系统举升油缸为例,搭建举升系统的AMESim仿真模型[9-10]如图5所示。

图5 举升液压系统仿真模型

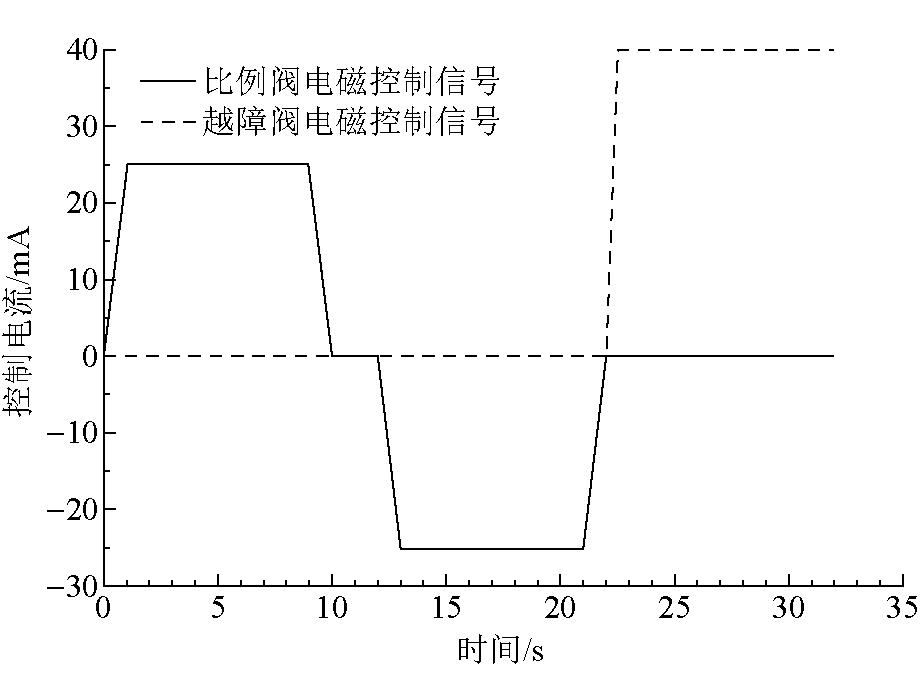

为模拟举升系统实际工作过程,仿真模型中控制信号设置如图6所示。其中各区间段定义为,0~10 s 油缸伸出;10~12 s伸出状态保持;12~22 s 油缸缩回;22~32 s自适应越障阀组介入工作。

图6 仿真控制信号设置

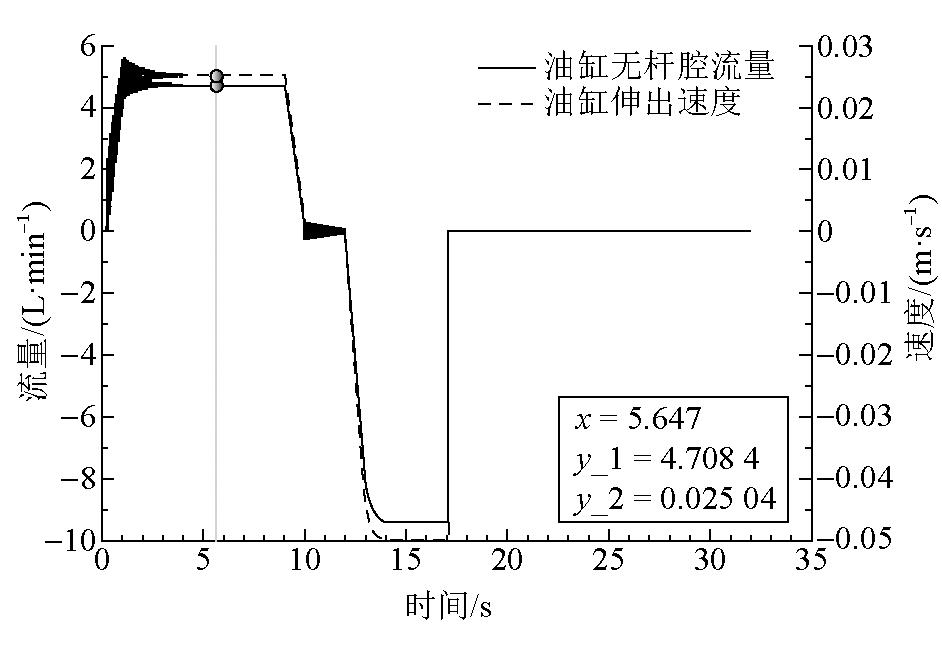

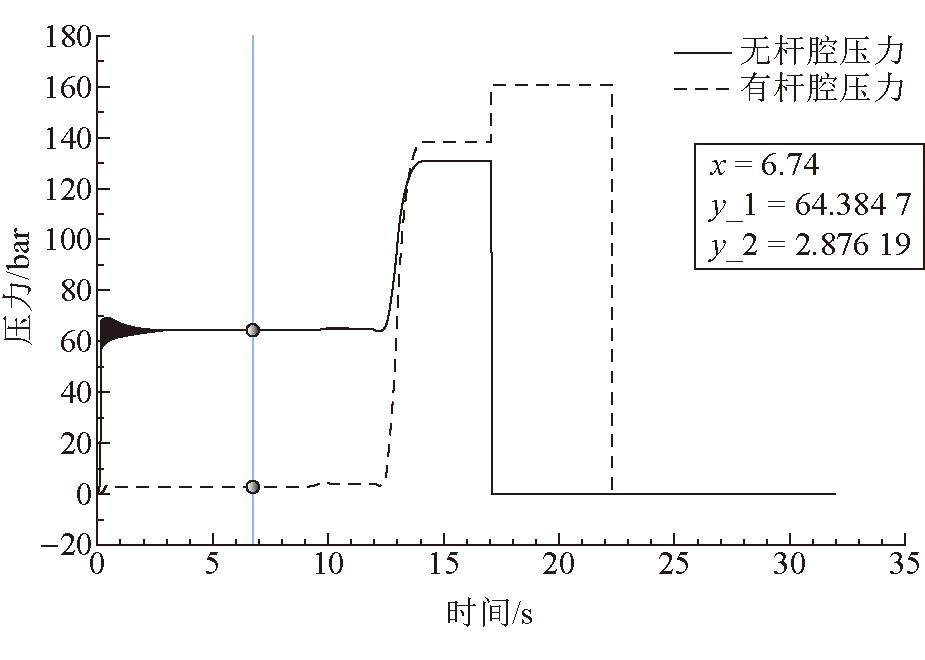

将进料集料系统负载设置为4 t,运行仿真得到举升机构运行速度曲线及油缸流量曲线如图7所示,油缸两腔压力曲线如图8所示。

图7 油缸伸出速度及油缸无杆腔流量曲线

图8 举升油缸两腔压力曲线

图7中,油缸伸出速度要求为0.025 m/s,仿真值为0.025 04 m/s,相对误差为0.16%;油缸伸出时单个无杆腔理论流量值为4.65 L/min,仿真值为4.708 4 L/min,相对误差为1.26%。图8中,举升时单个油缸无杆腔压力理论值为66.85 bar,仿真得到的油缸无杆腔压力为64.385 bar,相对误差为3.64%,油缸伸出速度、油缸无杆腔流量、无杆腔压力误差均在允许范围内,符合设计需求。

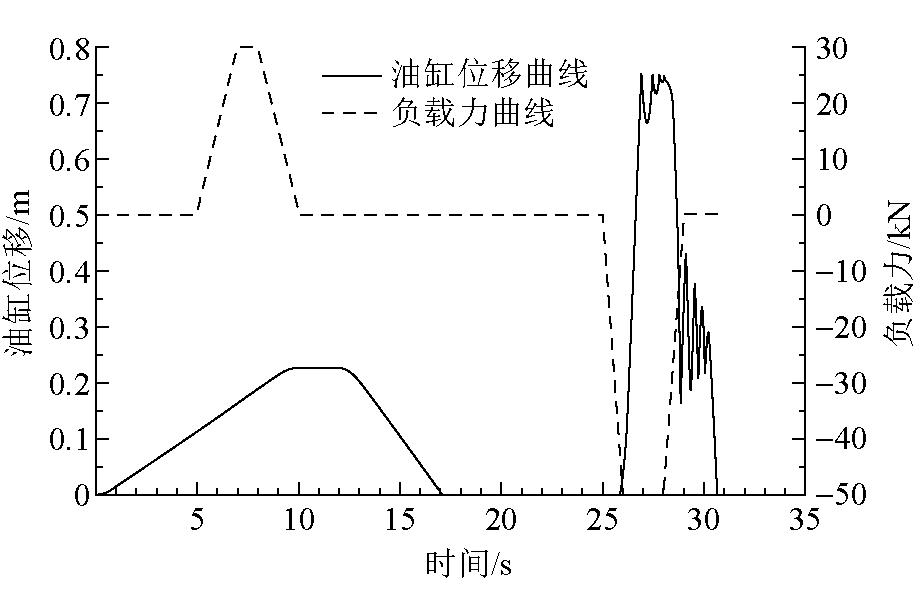

为进一步验证越障阀组自适应功能,设置在油缸运行5~10 s时,向下加载外力30 kN,用于模拟清淤作业过程中的负载变化;在25~30 s时向上加载外力50 kN,用于模拟淤泥对举升油缸的反作用力,其余条件不变。运行仿真得到负载力与油缸位移变化曲线如图9所示。

图9 负载变化对举升油缸工作性能影响曲线

从图9可以看出,在5~10 s之间,油缸负载力增大,该时段油缸位移曲线斜率不变,说明负载敏感控制保证在额定压力下,执行元件速度不受负载变化的影响;在20~30 s之间,油缸在外力作用下伸出,并在自重作用下缩回,油缸油路不再闭锁,可以实现自适应浮动越障。

基于上述仿真分析结果,通过检测不同负载时油缸压力、流量等信号参数,自主越障阀组负载敏感控制能够自动调节液压系统的输出流量,完成不同工作状态的负载敏感控制,实现自主越障自适应。

3 现场应用

2022年12月,水仓清淤机器人已成功在国家能源集团宁夏煤业有限责任公司枣泉煤矿14采区880水仓和980水仓应用。从应用至今,水仓清淤机器人运行平稳,能够替代人工完成水仓清淤工作,清淤效果良好。

采用智能化清仓方式,实现了单班次水仓清淤作业长度7~8 m,相比较于人工清仓,作业效率提升200%;同时,清仓单班作业人员由4~5人减到1~2人,大大降低了作业人员的劳动数量及劳动强度,保护了作业人员的身心健康。水仓清淤机器人的应用真正解决了该矿井水仓清淤效率低、周期长的难题。

4 结论

(1)针对水仓人工清淤方式的不足,提出一种矿用淤泥自适应水仓清淤机器人,并详细阐述了该机器人的功能原理及关键零部件的具体设计。

(2)提出了水仓清淤机器人自主越障自适应控制方法,并搭建了基于AMEsim的越障阀组液压系统仿真模型,得出油缸伸出速度及油缸无杆腔流量误差分别为0.16%、1.26%和3.64%,液压系统控制平稳、精度良好;负载敏感控制在额定压力下,执行元件速度不受负载变化的影响,能够实现自适应浮动越障。

(3)现场应用表明,水仓清淤机器人能够代替人工完成水仓的智能化清淤,清淤效果良好。

[1] 崔小康,何平,李振江,等.井下采区水仓淤泥清理系统设计[J].煤矿机电,2022,43(6):56-59,63.

[2] 刘凯飞,郭洋波,蔡青峰,等.煤矿水仓清理新工艺[J].能源与环保,2022,44(4):293-298.

[3] 万国华,靳远志,王攀攀.智能遥控水仓清淤机的研制[J].煤矿机电,2022,43(5):62-65.

[4] 孟祥忠,侯力扬,蔡佩征,等.煤矿井下水仓智能清淤机器人的研发与应用[J].工业仪表与自动化装置,2021(2):77-80,100.

[5] 庄付永.矿井水多级沉降及清淤机器人研究及应用[J].煤矿机械,2021,42(6):151-153.

[6] 胡均平,王远祥,刘成沛.静力压桩机负载敏感同步控制液压系统设计研究[J].制造业自动化,2021,43(3):94-98.

[7] 郭连丰,贾洋涛,王晓飞,等.论负载敏感控制在掘进机液压系统中的应用[J].内燃机与配件,2021(11):111-112.

[8] 汪成文,刘华,李标兵.自抗扰控制进出口独立调节系统性能研究[J].哈尔滨工程大学学报,2021,42(11):1679-1687.

[9] 鲍继兵,李捷,王毫旗.基于AMESim的液压挖掘机负载敏感液压控制系统仿真分析[J].工程机械,2022,53(7):56-63,10-11.

[10] 王刚,陶柳.负载敏感液压系统节能设计及AMESim仿真分析[J].机床与液压,2021,49(22):164-168.

Research and application of sludge self-adaptive sump dredging robot for coal mine

移动扫码阅读

- 相关推荐