新型低COD支架液压液的研究制备

时间:2021-12-15 来源:中国煤炭杂志官网 分享:★ 洁净利用与深加工 ★

新型低COD支架液压液的研究制备

液压支架作为煤矿综合机械化开采的重要设备,其生产装配、试压、工作和防护都需要借助传动介质来实现,随着采煤机械化程度的提高,支架传动介质用量急剧提升[1-3],使用后的废液处理已成为矿企面临的重大难题,特别是煤机企业,一般处于城市等人口密集区,传动介质的废液处理给企业带来了较大的负担。以郑州煤矿机械集团股份有限公司为例,每年产生的支架传动介质工作废液超过了400 t,不能直接排放或处理,只能交给专业公司进行外协处理,每年该类废液的处理费用超过200万元,大幅增加了企业的运行成本。

化学需氧量(Chemical Oxygen Demand,以下简称“COD”)作为表征有机污染物含量的一种重要指标,不同类型传动介质差别较大。目前支架传动介质主要分为乳化型的乳化油、微乳液及全合成型的浓缩液[4],一般乳化油类产品的COD均超过了8×104 mg/L,微乳液类产品的COD为4×104mg/L,浓缩液类产品的COD为2×104 mg/L[5]。COD数值越高,有机污染物就越高,废液处理难度越大。相比之下浓缩液类型产品的COD值较小,对环境的危害最低,但与国家相关排放标准相比,仍然存在差距。

目前,国内外支架传动介质领域的COD低于7×103 mg/L产品少有报道。因此研制一种新型低COD支架液压液,既可以减少有机污染物的排放,减轻矿企特别是煤机企业废液处理负担,又能符合国家节能减排、低碳环保的要求。

1 新型低COD支架液压液的设计要求

液压支架要求传动介质具有良好的润滑性、缓蚀性、密封材料适应性、稳定性和消泡性等性能,其中润滑性、防锈性、稳定性为主要性能,传统的支架传动介质一般是在体系中引入相应组分与水调和反应制得[6-10]。而要设计的新型低COD支架液压液,必须控制配方体系中有机添加剂的加入量,因此配方设计时主要考虑到添加剂要实现多功能化和高效化。同时还要充分考虑到体系添加剂中的生物降解性能,即设计合成多功能添加剂,使其具备多种功能,利用化学反应将多个具有不同功能的基团集合于一个分子内[11];配方体系应优先考虑支化度小的、线形分子结构,该结构更容易发生生物降解[12];避免使用乙二胺四乙酸(EDTA)作为络合剂,乙二胺四乙酸(EDTA)虽然本身对生物无毒性,但自然条件下较难降解[13],因此应尽量避免使用,而优先选择属于最易降解的物质之一的具有络合作用基团的氨基酸衍生物。

2 多功能添加剂合成

有机羧酸衍生物环境友好、来源广泛且容易制备,不同结构表现出良好的防锈或润滑等功能,特别是氨基酸类衍生物,因此可选用合适官能团制备多功能添加剂。选择具有络合作用的谷氨酸盐,利用化学反应接入有机羧酸链后,得到酰基谷氨酸,再与三乙醇胺中和,得到相应的酰基氨基酸醇胺盐,使其具备多功能[14]。

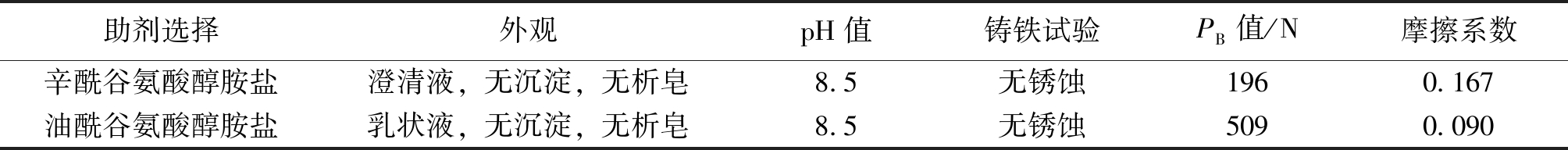

笔者从有机羧酸中选择了辛酸及植物油酸,选用《液压支架用乳化油、浓缩油及其高含水液压液》(MT/T76-2011)标准规定的硬度为 500 mg/L的人工硬水,分别配制了质量分数为1%的辛酰谷氨酸醇胺盐及油酰谷氨酸醇胺盐的水溶液,主要考察其防锈性、润滑性及耐硬水性能,其中防锈性选用 MT/T76-2011标准规定的铸铁点滴试验方法,润滑性选用四球试验机评价,耐硬水性能通过外观观察,酰基谷氨酸醇胺盐水溶液性能对比见表1。

表1 酰基谷氨酸醇胺盐水溶液性能对比

助剂选择外观pH值铸铁试验PB值/N摩擦系数辛酰谷氨酸醇胺盐澄清液,无沉淀,无析皂8.5无锈蚀1960.167油酰谷氨酸醇胺盐乳状液,无沉淀,无析皂8.5无锈蚀5090.090

由表1可以看出,2种助剂都具有较好的防锈性能,这是因为其分子中含有很强的极性基团,在金属表面定向吸附形成吸附膜,阻止金属腐蚀,可以作为体系防锈组分;润滑性显示合成的酰基谷氨酸醇胺盐都有一定的抗磨和减摩特性,烷基链增长抗磨特性变好,油酰谷氨酸醇胺盐的润滑性优于辛酰谷氨酸醇胺盐,可以作为体系润滑组分;同时,2种酰基谷氨酸醇胺盐水溶液外观稳定,无沉淀及析皂现象,耐硬水性能良好。

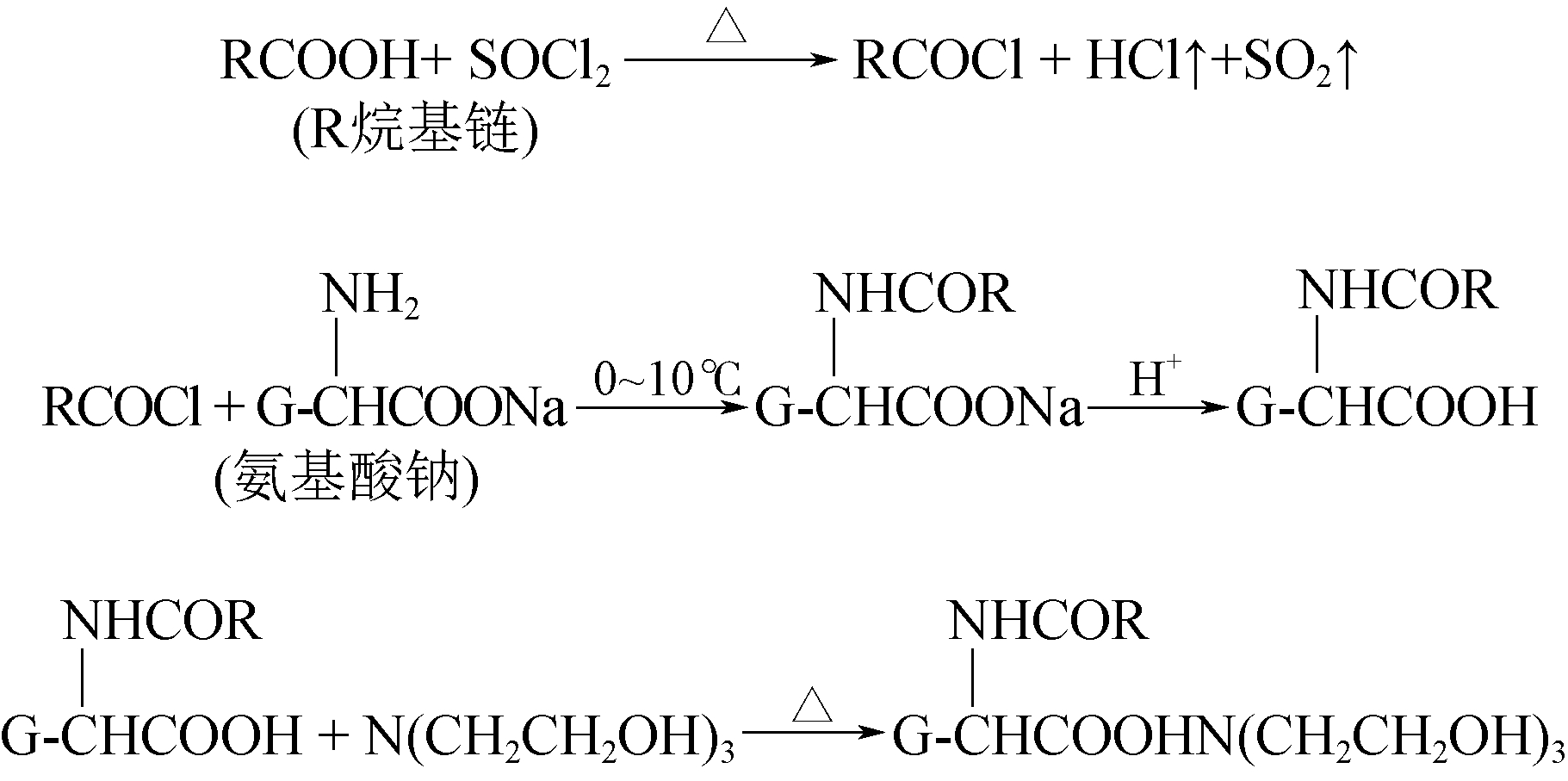

反应利用肖顿-鲍曼缩合方法,分别制得水溶性添加剂辛酰谷氨酸醇胺盐及油酰谷氨酸醇胺盐,反应主要分3步,酰基氨基酸醇胺盐反应式如图1所示。

图1 酰基氨基酸醇胺盐反应式

综上所述,合成的辛酰谷氨酸醇胺盐及油酰谷氨酸醇胺盐均具有良好的防锈性、润滑性及耐硬水性能,是优良的新型水溶性多功能添加剂,涵盖了支架传动介质的主要性能,其分子中又含有易于生物降解的酰胺键,安全性好,因此属于环境友好的水基添加剂。

3 辅助添加剂选择

3.1 乳化剂选择

乳化剂具有对钙皂的分散能力,可以提高体系的稳定性,适宜的种类可达到体系增容的目的,减少添加剂用量。在选取上可以优先考虑支化度较小的线形分子结构,因为乳化剂一般为表面活性剂,如其疏水基团尾端支化度较大,将增大立体障碍,导致生物降解性能降低。脂肪醇聚氧乙烯醚类来源广泛,属非离子表面活性剂,为线形分子结构,支化度较小,符合降解速度与表面活性剂结构的关系,易生物降解。

3.2 消泡剂选择

以上体系组分属于表面活性剂,而体系中含有表面活性剂,会使其表面张力降低,有利于泡沫的形成[15]。因此需要选择适宜的消泡剂,将传动介质循环工作时的泡沫控制在合理的范围内,所选消泡剂要与上述体系有良好的配伍性,且不影响其外观[16-17],笔者选用分散性较好的聚醚类消泡剂。

4 产品制备

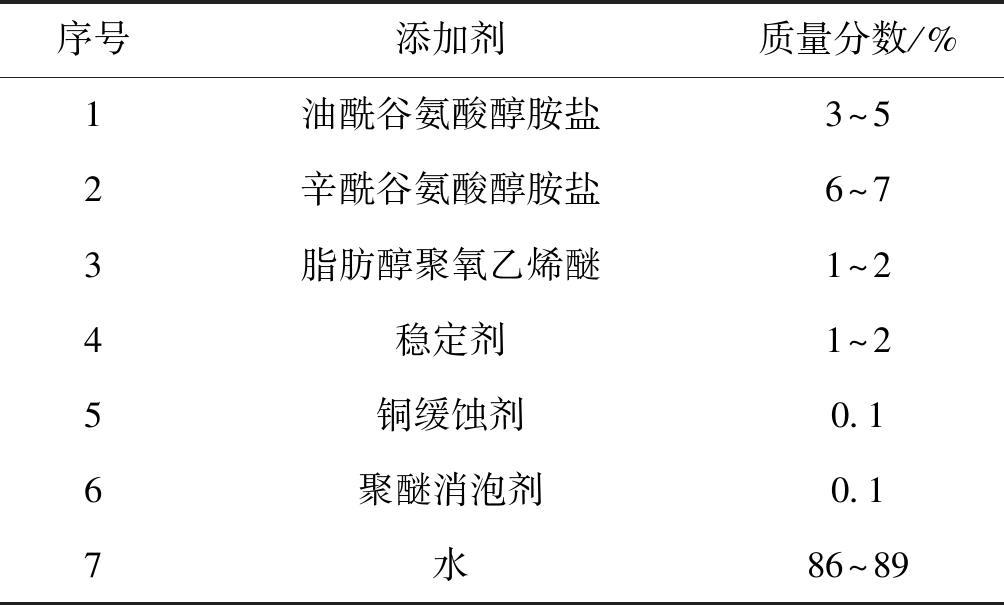

笔者研究的新型液压液制备主要组分选择如下:润滑助剂选用合成的多功能油酰谷氨酸醇胺盐、合成的辛酰谷氨酸醇胺盐复配油酰谷氨酸醇胺盐起缓蚀作用,乳化稳定剂选择脂肪醇聚氧乙烯醚,消泡剂选择聚醚类。利用正交试验得到低COD液压支架用液压液体系组分见表2。

表2 低COD液压支架用液压液体系组分

序号添加剂质量分数/%1油酰谷氨酸醇胺盐3~52辛酰谷氨酸醇胺盐6~73脂肪醇聚氧乙烯醚1~24稳定剂1~25铜缓蚀剂0.16聚醚消泡剂0.17水86~89

产品制备过程为调和反应,即在含有少量络合剂的水中,依次加入合成多功能添加剂、乳化稳定剂,加热搅拌至60℃,待各助剂充分溶解后,降温至35 ℃~40 ℃,加入消泡剂继续搅拌15 min后过滤,即可制得低COD液压支架用液压液(以下简称“低COD液压液”)。

5 性能评价

5.1 理化性能

理化性能检测参照煤炭行业标准《液压支架用乳化油、浓缩油及其高含水液压液》(MT/T76-2011)进行,选取配液浓度为5%、硬度为250 mg/L的人工硬水进行配液。

结果显示低COD液压液的各项指标均符合煤炭行业标准MT/T76-2011的通过条件,主要指标能够满足液压支架的使用要求,低COD液压液主要理化指标如下:低COD液压液无析出物、铸铁24 h无锈、15号钢无锈蚀且62号铜无色变、丁晴橡胶体积变化率为4.43%、PB值为471N、消泡性泡沫残留为0。

5.2 COD的检测

COD的检测采用重铬酸盐法[18],支架传动介质一般与水配成质量分数为5%的高含水液压液作为工作液,因此选用去离子水。委托“谱尼测试集团股份有限公司”检测了低COD液压液的化学需氧量,并且在相同条件下与业内代表性浓缩液及乳化油产品进行了比较检测。结果显示低COD液压液的COD仅为6.04×103 mg/L,低于代表性浓缩液的21.6×103 mg/L,更远低于国外某品牌乳化油的83×103 mg/L,可有效降低有机污染物的排放。

6 降解工业性试验

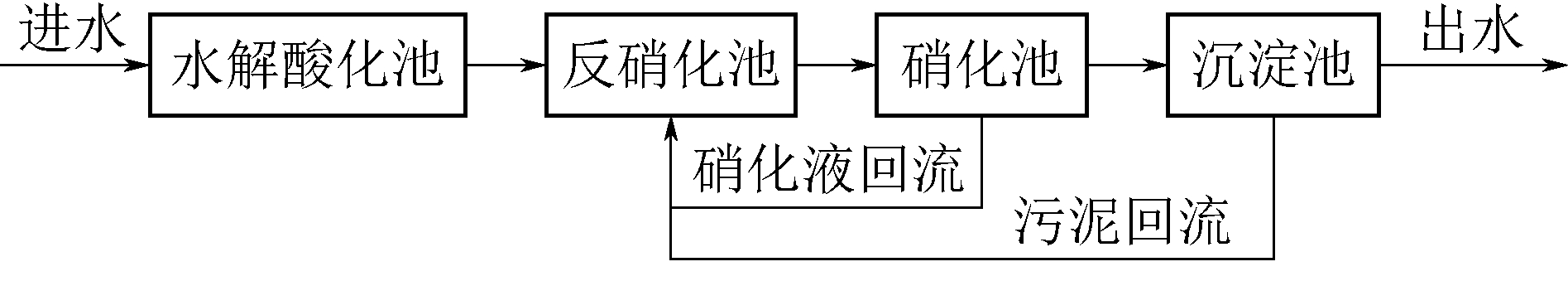

低COD液压液能够满足液压支架的应用条件,具有较低的COD,可有效降低有机污染物的排放,为了验证产品工作液排放后的生物降解程度,在郑州煤矿机械集团股份有限公司污水处理厂进行了工作液后处理降解试验,采用“水解酸化+A/O”处理工艺,试验工艺流程如图2所示。

图2 试验工艺流程

水解酸化工艺主要是在大量水解细菌、酸化菌作用下将不溶性有机物水解为溶解性有机物,将大分子物质转化为易生物降解的小分子物质的过程,从而改善废水的可生化性;A/O处理工艺是改进的活性污泥法,由缺氧和好氧两部分反应组成,流程的特点是前置反硝化,硝化后的部分出水回流到反硝化池,以提供硝酸盐,工艺除了使有机污染物得到降解之外,还具有一定的脱氮除磷功能[19-20]。

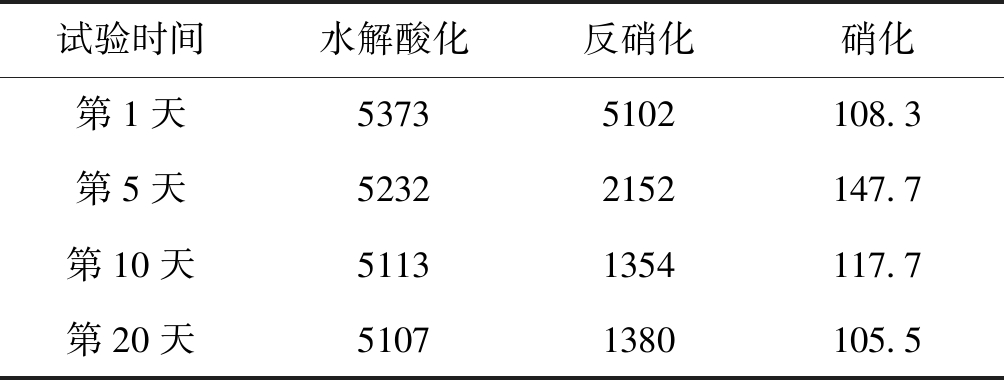

试验将低COD液压液工作废液匀速进入水解酸化池内,并通过循环管道依次流经反硝、硝化一、硝化二、硝化三、硝化四,最终通过沉淀池排出,不同试验时间的COD值变化情况见表3。

表3 不同试验时间的COD值变化情况 mg/L

试验时间水解酸化反硝化硝化第1天53735102108.3第5天52322152147.7第10天51131354117.7第20天51071380105.5

由表3可以看出,试验初期(第1~5天)进水对各个池内的细菌形成了一定的冲击,迫使细菌快速适应产品并进行降解;后期(第10~20天),各池内细菌已经几乎适应了的冲击,COD的降解性能也逐渐趋于稳定。随着水解酸化、反硝化及几段硝化处理后,低COD液压液工作液化学需氧量指标逐步降低,各段工艺能够高效运行且保持稳定,经过最后一步硝化处理后,COD可降至200 mg/L以下,低COD液压液工作液能够利用“水解酸化+A/O”处理工艺进行降解。

7 结论

(1)以制备的水溶性多功能助剂辛酰谷氨酸醇胺盐及油酰谷氨酸醇胺盐为基础,研制了新型低COD液压支架用液压液,各项指标均符合煤炭行业标准MT/T76-2011的通过条件,主要指标能够满足液压支架使用要求,适合在液压支架系统中应用。

(2)工作液化学需氧量仅为6.04×103 mg/L,可有效降低应用过程中有机污染物的排放,减轻矿企特别是煤机企业废液处理负担,产品的推广使用符合节能减排、低碳环保的要求。

(3)工作废液经常规“水解酸化+A/O”处理工艺,各段工艺能够高效运行且保持稳定,化学需氧量指标逐步降低,低COD液压液能够利用“水解酸化+A/O”处理工艺有效降解,避免环境污染。

[1] 曾拥军.液压支架用乳化油、浓缩液的现状及发展趋势[J].石油商技, 2010,28(2):12-15.

[2] 李谨,黄莉云,曹长盛.煤矿支架液压液的选择和使用[J].合成润滑材料, 2016,43 (3):39-42.

[3] 王超.矿用液压支架浓缩液的现状与展望[J].内蒙古煤炭经济,2015(8): 22-25.

[4] 王进,王玉超.液压支架用液压液的研究现状及发展研究[J].煤炭与化工, 2014,37 (10): 17-19.

[5] 张曙光,孔令坡,白飞飞,等.基于平煤水质的液压支架用浓缩液的研制[J].煤矿机械,2019,40 (5):27-28.

[6] 韩勇,杜勇,王玉超,等. 环保型矿用浓缩液的研究与应用[J]. 煤炭科学技术,2009, 37(6):119-122.

[7] 赵玉玲,孔令坡,谢恩情,等. 微乳型液压支架用乳化油HFAE10-5的研制及应用[J].煤炭科学技术,2013, 41(8):266-267.

[8] 韩泰然,孔令坡. 绿色新型液压支架传动介质的研究应用[J].洁净煤技术,2019(S2):95-98.

[9] 许海霞,王义民,姚元书,等.新型合成液压支架用浓缩液的研究[J].煤炭学报,2004,29(4):487-491.

[10] 白飞飞,王玉超,侯建涛,等.煤矿用浓缩液与橡胶相容性研究[J].煤炭科学技术,2016,44 (3):106-111.

[11] 侯建涛.矿用通用型液压支架浓缩液的研制[J]. 煤炭科学技术,2019,47(11):159-163.

[12] 贺美,向廷生,谢瑶,等.影响有机化学品快速生物降解性的分子结构参数研究进展[J].生态科学, 2015,34 (3):181-188.

[13] 蒋连陈,杨武,王龙辉,等.乙二胺四乙酸(EDTA)生物处理研究进展[J].绵阳师范学院学报,2019 ,38 (5):80-88.

[14] 侯建涛,赵昕楠,常云振.高效绿色多功能添加剂的研制与应用[J].洁净煤技术, 2016,22(6):113-115.

[15] 刘媛飞,胡俊,赵莉,等.表面活性剂的性能与应用(Ⅺ)-表面活性剂的泡沫作用及其应用[J].日用化学工业,2014,44(11):605-610.

[16] 白飞飞,王玉超.液压支架液压液消泡剂配型研究[J].煤矿安全,2017,48(7):66-69.

[17] 杭智军,王玉超,白飞飞,等.液压支架浓缩液用消泡剂的性能要求及应用探讨[J].煤炭与化工,2018,41 (12):87-89.

[18] 王双宏.《水质化学需氧量的测定》新旧标准区别探讨[J].资源节约与环保,2018(1):90-91.

[19] 李东升,纪振.物化预处理-水解酸化-A/O工艺处理化工废水研究[J].工业水处理,2017,37(8):98-100.

[20] 曾维平.水解+A/O工艺治理化工废水的工程实践研究[J].化工管理,2016(23):274-276.

Research and preparation of a new type of low COD support hydraulic fluid

Hou Jiantao, Yang Zhengkai. Research and preparation of a new type of low COD support hydraulic fluid [J]. China Coal, 2020, 46(8):100-104.

- 相关推荐