煤层注水班次接替阶段表面活性剂的复配优选

时间:2022-02-23 来源:中国煤炭杂志官网 分享:★科技与工程★

煤层注水班次接替阶段表面活性剂的复配优选

粉尘的存在给矿山安全生产带来诸多危害,极易导致尘肺病、加速机械设备磨损、降低工作环境能见度等[1-3]。在众多防治粉尘技术中,煤层注水是最有效的手段之一,由于煤本身的亲水性不好,目前在水中添加表面活性剂的应用较为广泛。Kumaraguru(库马拉古鲁)[4]的研究发现,在润湿过程中分子在固体表面会呈现出亲水基朝向溶液、疏水基朝向固体表面的固定排布;国内众多学者也研究发现不同变质程度、不同煤矿煤体、不同含氧官能团的煤的润湿能力不同[5-6];孔德婷等研究人员研究发现,两性离子表面活性剂与其他离子型表面活性剂按一定比例复配能产生协同作用[7]。

煤层注水过程中经常遇到下列情况,如果本采煤班次不能全部开采完对应的注水湿润的煤体,没有开采完的煤体含水率就较大,由于不能达到整个工作面的煤体充分湿润,再加上该部分的煤体含水率较高,就会给下一班次注水带来一定阻力,使得注水效果不佳。在水中添加表面活性剂的研究较多,甚至研究深入到不同煤种和不同矿区,但是添加表面活性剂的水溶液对不同含水率下煤体润湿性的研究较少。

笔者以新密矿区某矿二1煤层的煤样为研究对象,对不同含水率的煤在添加表面活性剂后进行了煤的沉降和接触角试验,找到适合该矿煤层注水的表面活性剂配比,进而改善煤层注水效果。

1 表面活性剂润湿机理

在一定的孔口注水压力下,水会沿着较大的孔隙和裂隙渗入煤体内部,但该部分孔隙和裂隙在煤的孔隙结构中占比有限,再加上水的表面张力较大,很难进入到煤体中其它较小的孔隙中,从而导致煤体不能够充分湿润。考虑到无法改变煤体的结构,因此减小水的表面张力是煤层注水的重要方法。表面活性剂不但可以大幅降低水的表面张力,同时可以消除粉尘颗粒和水雾颗粒所带电荷的相斥性[8-9],使煤体得到充分湿润从而提高降尘效率。

2 试验材料和方法

2.1 试验煤样

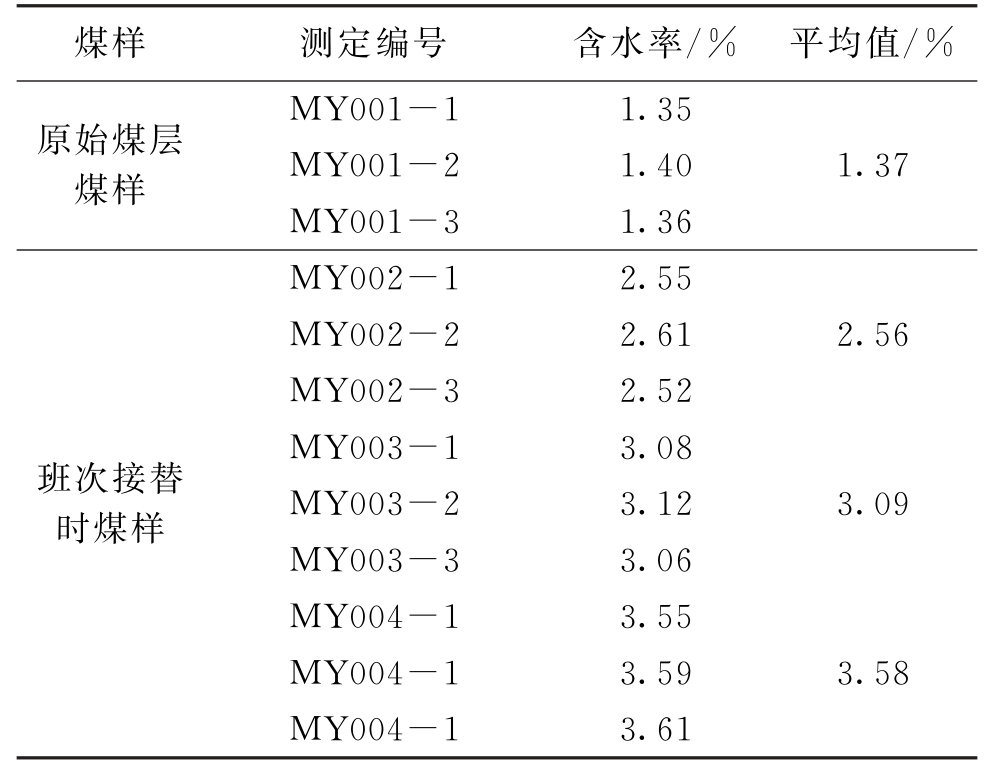

通过对新密矿区某矿21211工作面的多次跟踪考察并取注水钻孔的钻屑,采用快速水分仪测定得出原始煤样的含水率为1.37%,2次注水交替过程中的钻孔钻屑含水率分布在2.5%~3.6%之间,煤样的含水率见表1。

表1 煤样的含水率

?

在整个工作面上相隔30 m取1组煤样,煤样装入保鲜袋中用泡沫桶包装密封后带回实验室,采集运回实验室测定的煤样如图1所示。带回实验室后先用粉碎机粉碎,再选取经过200目标准筛网过筛的煤粉压煤片进行试验。

图1 采集运回实验室测定的煤样

2.2 表面活性剂的选择

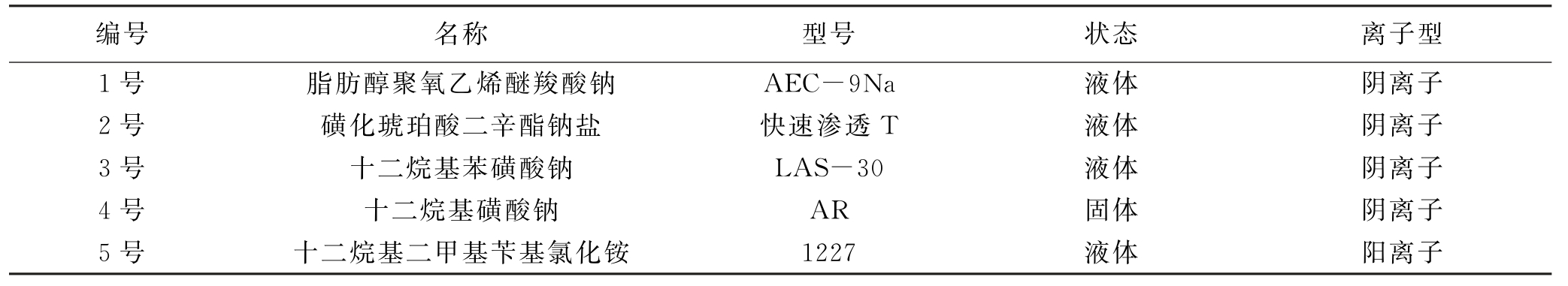

考虑到表面活性剂在煤尘方面的应用情况以及表面活性剂的经济性,选取了5种有代表性并且经济易得的表面活性剂,两两复配进行试验。使用的单种表面活性剂选取数据见表2。

2.3 试验方法

2.3.1 沉降试验

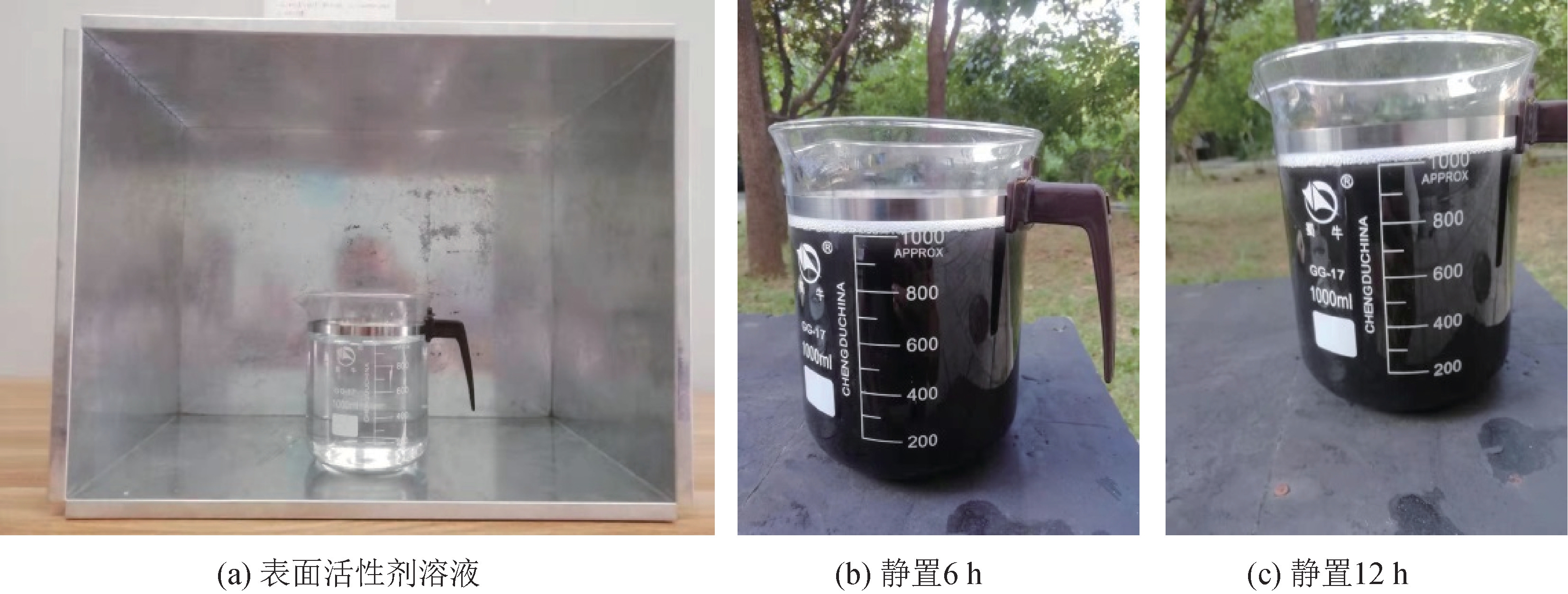

沉降试验是检验表面活性剂湿润性能的重要方法之一,采用沉降法对试剂的湿润性能进行初步研究。本次试验采用精确度为0.01 g的电子天枰称取10±0.02 g煤粉倒入预先配置好对应浓度的量杯中,煤粉倒入量杯时开始用秒表计时,煤粉没过量杯的表面活性剂溶液表面停止计时,记录沉降时间,沉降试验装置如图2所示。

表2 单种表面活性剂选取数据

?

图2 沉降试验装置

由图2可以看出,煤粉没过溶液表面后在室内静置6 h和12 h后的状态基本上没有变化。每个浓度的溶液对不同煤样分别测定3次并记录时间,将统计时间中和另外2个差别较大的值去掉,对剩下的2个值取平均值,实验室温度恒定在25℃(下同)。

2.3.2 接触角试验

接触角试验是检验表面活性剂湿润性能的重要方法之一,接触角是液相界面受到固相和气相作用与自身的重力在液相表面平衡的结果。接触角小,表示为亲水性;接触角大,表示为疏水性[10]。本试验采用的是经过200目过筛后在10 MPa压力下压制而成的煤片,选用静滴法测量试剂与煤片的接触角。利用FAT-200测定接触角,试验时利用10 m L的进样器以0.2μL/s的速度滴落到煤片表面上,测定液滴在煤片表面10 s时图像的接触角,测定3次取算数平均值作为最终的接触角。

3 试验结果与讨论

3.1 单体试验

3.1.1 沉降试验

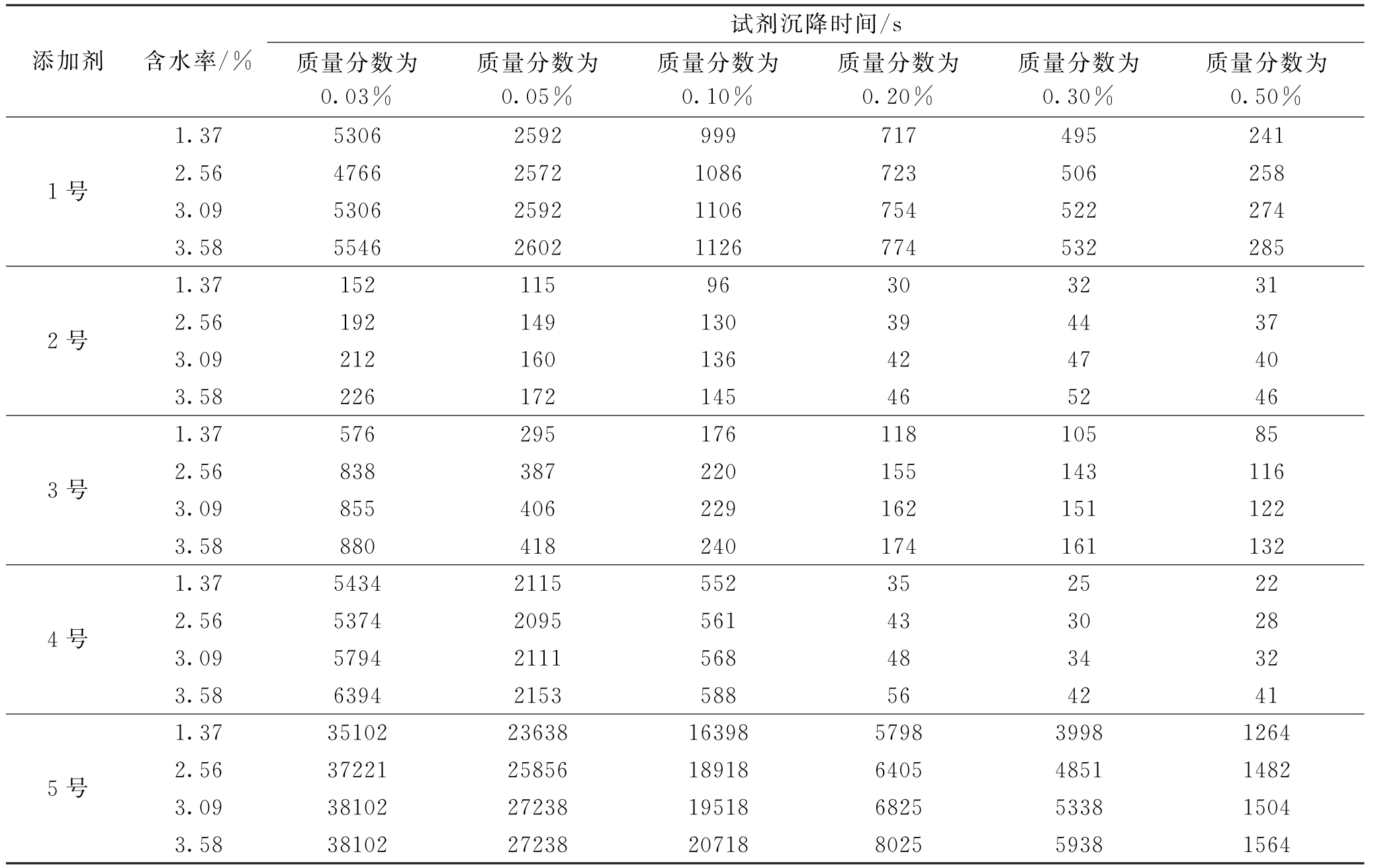

首先对表面活性剂单体进行沉降试验,选出润湿性能好的试剂进行复配试验。综合考虑各方面因素,本次沉降试验和接触角试验将表面活性剂的质量分数分别设定为0.03%、0.05%、0.10%、0.20%、0.30%以及0.50%。不同质量分数的试剂沉降时间见表4。

由表4可以看出,就某种表面活性剂在相同质量浓度下对不同含水率的煤粉而言,煤粉没过水面的时间随着含水率的增大而增大;就某种表面活性剂在不同质量浓度下对某个含水率的煤粉而言,随着质量分数的增加,煤粉没过水面所需的时间均表现出明显的减少,这说明质量分数增加后煤粉的浸湿性效果较好。

除此之外,这5种表面活性剂在质量分数为0.2%~0.5%时,对不同含水率煤粉的浸湿效果顺序为4号>2号>3号>1号>5号,其中4号活性剂浸没水面的最佳浓度为0.5%;质量分数在0.03%~0.1%范围时,不同含水率煤粉的浸湿效果排序为2号>3号>4号>1号>5号,4号活性剂在质量分数为0.1%时对不同含水率的煤粉浸湿效果均出现阶跃,2号和3号活性剂在质量分数为0.03%~0.5%的变化均较小。试验过程中1号和5号活性剂的浸湿效果均较差,因此不参与后续的试验。

表4 不同质量分数的试剂沉降时间

?

3.1.2 接触角试验

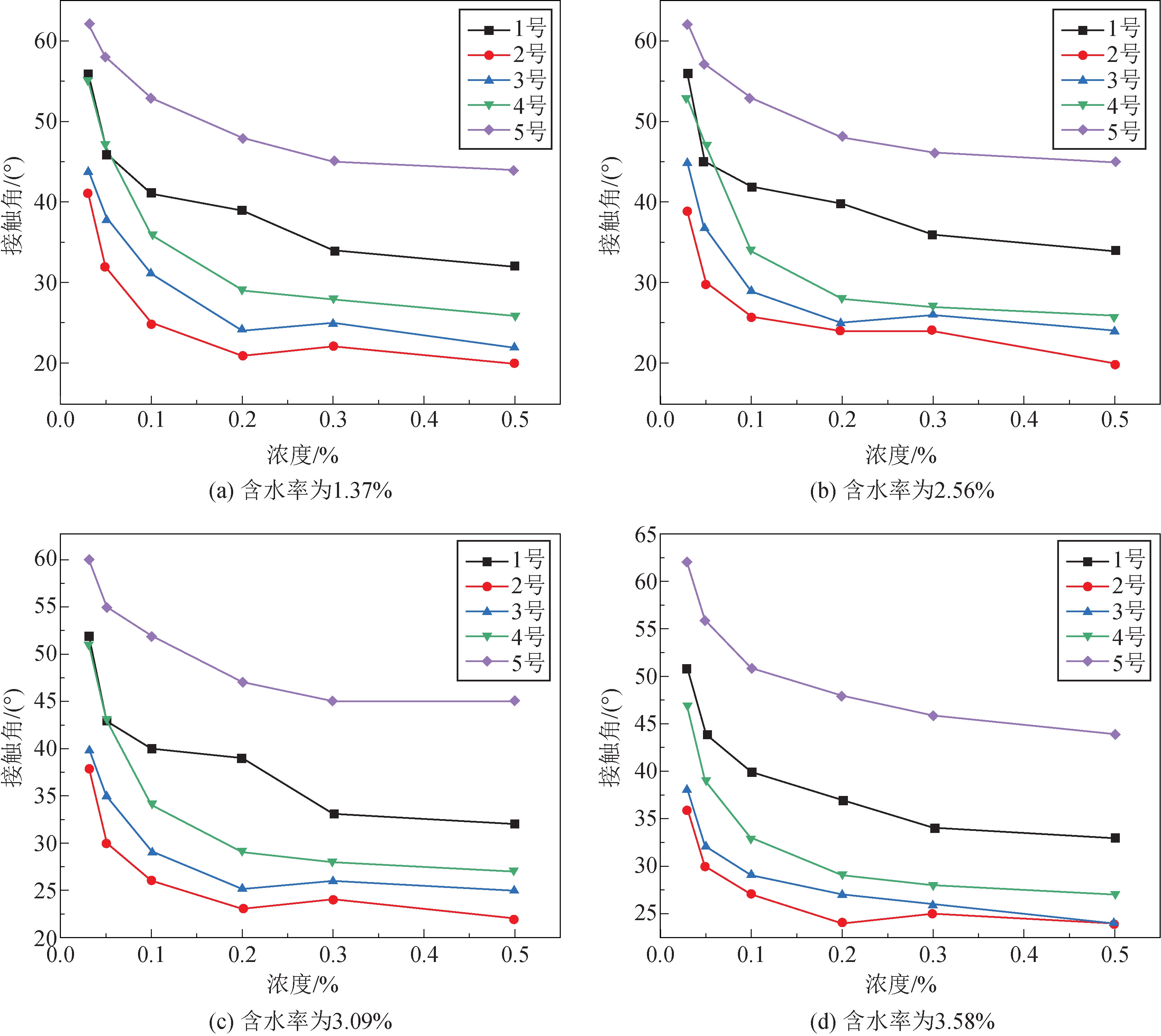

本次接触角试验采用静滴法,测定单体表面活性剂的质量分数为0.03%~0.50%时,溶液与不同含水率下煤样表面的接触角。由于所选煤样在各自含水率区段的沉降试验和接触角试验的变化不明显,因此取各区段的平均值代表该区段的煤样含水率,自来水与含水率为1.37%、2.56%、3.09%和3.58%煤样的表面接触角依次为71°、69°、68°和69°,由接触角很大可知煤层不适合用自来水注水。不同含水率下单种表面活性剂浓度与接触角的关系如图3所示。

由图3可以看出,对于不同含水率下的煤粉而言,5种表面活性剂单体溶液与煤样的表面接触角均表现为随着质量分数的增加而减小,在质量分数为0.03%~0.1%时,随着质量分数的增大而急剧减小;表面活性剂在质量分数大于0.1%时下降趋势变平缓且大于0.3%以后趋于恒定。就接触角小的表面活性剂可以增大粉尘的润湿性而言,本次选取的5种表面活性剂均可以明显增大煤粉的润湿性。在相同质量分数下,表面活性剂对煤粉的润湿效果为2号>3号>4号>1号>5号,即在质量分数为0.5%时,2号活性剂的润湿能力最好。

3.2 复配试验

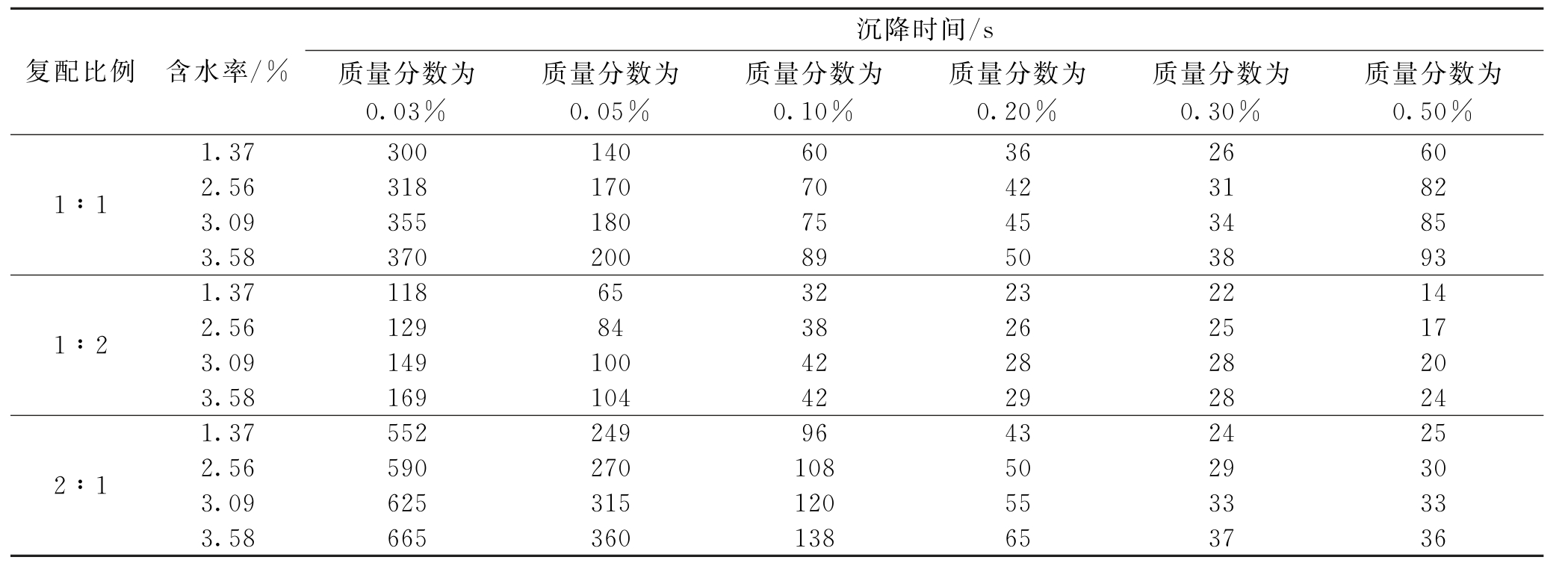

由单种表面活性剂对不同含水率下的煤粉进行沉降试验可知,4号活性剂在浓度为0.5%时效果达到最佳,由表面接触角试验可得知2号活性剂在质量分数为0.5%时效果达到最佳。但就煤层注水的成本而言,质量分数为0.5%的情况很难被煤矿企业所接受。因此,在质量分数为0.03%~0.5%的条件下,将2号和4号活性剂分别按照1∶1、1∶2和2∶1的比例进行复配试验,结果见表5。

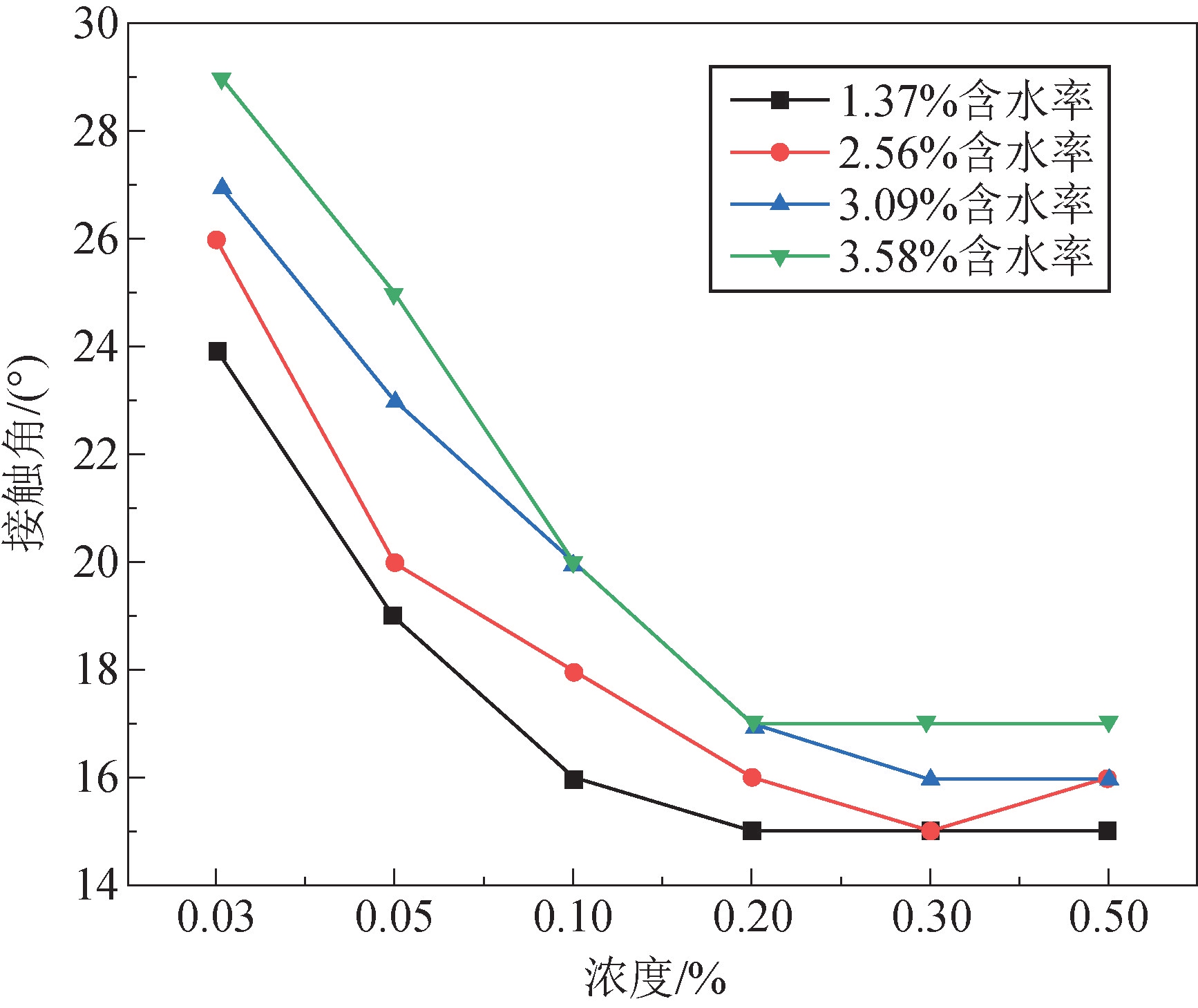

由表4和表5的数据对比可知,本次复配试验除改变了4号活性剂在质量分数为0.1%时的阶跃,并且在不同含水率下,煤粉均表现出随着质量分数的增加煤粉没过水面的时间逐渐趋于恒定;复配后在相同质量分数和含水率情况下比单种活性剂的沉降时间要少;2号和4号活性剂按照1∶2的比例进行复配且在质量分数为0.2%时,4个含水率区段的煤粉没过水面的时间依次为23 s、26 s、28 s和29 s,已经达到了复配表面活性剂在最佳浓度时的效果。最佳浓度下不同含水率的接触角如图4所示。

图3 不同含水率下单种表面活性剂添加量与接触角的关系

表5 复配试验结果

?

由图4可以看出,不同含水率煤粉的表面接触角随着浓度增大后逐渐变小。通过与图3对比可以看出,在该复配比例下的接触角与单独使用2号活性剂的接触角相比有所降低。可见2号和4号活性剂按照1∶2的比例复配,所呈现出来的润湿效果既可以在沉降试验上有所显示,又可以在接触角试验上有所显示。

图4 最佳浓度下不同含水率的接触角

4 结论

针对班次接替阶段含水率变化的情况,通过对不同含水率下煤粉的沉降试验、接触角试验以及复配优选试验得出,新密矿区某矿煤样的试验结果和表面活性剂的优选。

通过对不同含水率煤粉的沉降试验和表面接触角试验的结果表明,在常温条件下,本次选用的5种表面活性剂均可改善煤粉的润湿效果,随着含水率的增大润湿效果在大浓度下有所减小,在小浓度下有所提高。

复配试验的结果表明,磺化琥珀酸二辛酯盐和十二烷基磺酸钠复配比例为1∶2、复配剂质量分数为0.2%时,即可达到十二烷基磺酸钠单体在沉降试验的最佳效果和磺化琥珀酸二辛酯盐单体在接触角试验的最佳效果。

[1] 赵嘉兴,范红敏,袁聚祥,等.非煤企业粉尘控制措施现状调查研究[J].中国安全生产科学技术,2010,6(1):130-133.

[2] 范红敏,崔炜,袁聚祥,等.煤炭企业粉尘控制现状调查研究[J].中国安全生产科学技术,2011,7(5):47-51.

[3] 李强,蒋承林,翟果红.我国煤炭行业尘肺病现状分析及防治对策[J].中国安全生产科学技术,2011,7(4):148-151.

[4] Kumaraguru N,Santhakumar K.Studies on hydrophobiceffect and micelle formation of some surfactant-Cr(III)-cetylamine complexes in non-aqueous solvents[J].Journal of Solution Chemistry,2009,38(5):629-640.

[5] 齐健,闫奋飞,王怀法.不同煤种接触角及润湿性规律探究[J].矿产综合利用,2018(2):112-117.

[6] 张辉,马东民,刘厚宁.大佛寺和胡家河4~号煤润湿性对比[J].西安科技大学学报,2019,39(3):435-442.

[7] 孔德婷,马琳鸽,李永龙,等.低阶煤物理性质与化学组成对其润湿性影响[J].煤炭加工与综合利用,2019(5):36-41+8.

[8] 李孜军,吴靓,郭兆东,等.两性—阴离子复配湿润剂对硫化矿尘润湿性的实验研究[J].中国安全生产科学技术,2016,12(11):41-45.

[10] 赵紫梅,张全柱.矿用粉尘检测系统的算法研究[J].华北科技学院学报,2018,15(6):63-67.

[11] 金龙哲,杨继星,欧盛南.润湿性化学抑尘剂的试验研究[J].安全与环境学报,2007,7(6):109-112.

[10] 李刚,吴超,汪俊.新型高效袋式除尘器在矿山除尘系统的应用研究[J].中国安全生产科学技术,2015,11(2):160-165.

Compound optimization of surfactant in shift alternate stage of coal seam water injection

Chen Xuexi,Zhang Dongxu,Wei Chao,et al.Compound optimization of surfactant in shift alternate stage of coal seam water injection[J].China Coal,2020,46(9):87-92.doi:10.19880/j.cnki.ccm.2020.09.014

- 相关推荐