充填材料用新型高效液体速凝剂制备及其机理研究

时间:2023-11-17 来源:中国煤炭杂志官网 分享:清洁利用

充填材料用新型高效液体速凝剂制备及其机理研究

0 引言

材料速凝剂是目前矿物充填开采中应用最广泛的外加剂之一,主要分为粉体速凝剂和液体速凝剂。常用的硅酸盐水泥主要由硅酸三钙(3CaO·SiO2)、硅酸二钙(2CaO·SiO2)、铝酸三钙(3CaO·Al2O3)、铁铝酸四钙(4CaO、Al2O3、Fe2O3,简写为C4AF)组成,各矿物组分遇水后均发生水化反应从而产生强度,其中胶凝材料的凝结时间与早期强度主要取决于硅酸三钙和铝酸三钙,因此工程应用中通常通过速凝剂调节硅酸三钙和铝酸三钙的水化反应速率来实现水泥的快速凝结。

目前已有相关学者对速凝剂的研发做了大量的研究工作,张国丽等研究人员[1]以硫酸铝和高活性氢氧化铝为原材料制备了一种无氯无碱的液体速凝剂,分析了速凝剂对水泥凝结时间与材料力学性能的影响规律与促凝机理;黄河等[2]研究了不同组分、不同掺量的有碱速凝剂对高早强的超高性能混凝土力学性能的影响规律;王家赫等[3]研究了速凝剂中碱含量对混凝土力学性能的作用机理以及环境温度对无碱速凝剂稳定性的影响,探讨了高性能液体无碱速凝剂与水泥的适应性;李悦等[4]研究了不同聚羧酸减水剂与自制无碱液体速凝剂复合改性配制后对水泥浆体凝结时间与早期强度的影响;任建慧等[5]针对原矿材料存在的回弹率大、粘结性差等问题,对原矿材料凝结时间进行分析,得出了符合相容性要求的水泥速凝剂,最终确定凝结时间变化曲线;魏应乐等[6]针对充填材料早期强度低、承载能力不足的问题,以煤矸石与粉煤灰为主要充填材料,采用复合激发剂对混凝土的活性进行激发,通过对比设计试验,改变煤矸石和复合激发剂的用量与水灰比,研制出性能优良、成本低廉的混凝土充填材料;郭建飞等[7]通过单掺试验、优化复配及速凝剂适应性等试验,研制出一种具有增粘减弹效果的矿用新型高性能无碱液体速凝剂。虽然目前以铝酸钠为代表的高碱液体速凝剂发展至今已较为成熟,具备低掺量、低成本和较高早期强度等优点,但无法有效解决较高碱含量引起的碱骨料反应的难题,导致材料强度损失、耐久性下降以及对人体腐蚀性大等问题。

因此为满足现有工程项目对高效速凝剂的重大需求,实现低碱、高性能新型高效液体速凝剂的制备,开展了以硫酸铝为主的速凝剂作用机理分析研究。采用单因素试验与正交试验的方法,进行了原材料适宜掺量范围的确定,探明了原材料的作用机理及影响规律,明晰了多种原材料复合作用机制,形成了产品适应性良好、促凝效果优异且具有较高实际应用价值的高效液体速凝剂,以期为矿物充填开采技术的发展提供借鉴。

1 试验研究

1.1 试验原材料

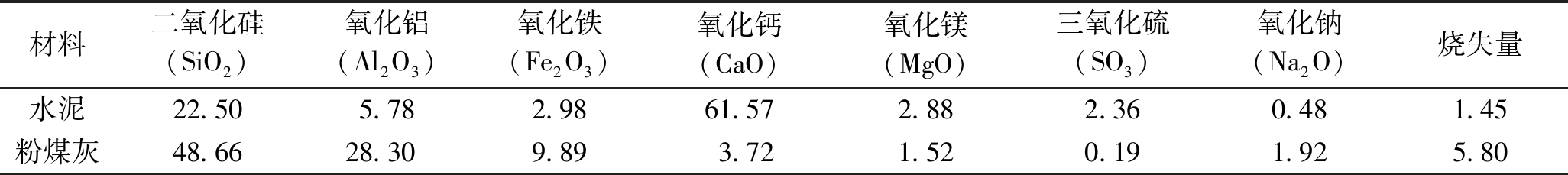

水泥熟料采用P.P.32.5火山灰水泥,其密度为3.16 g/cm3,矿物掺合料采用Ⅱ级粉煤灰,材料化学成分见表1。

表1 材料化学成分 %

材料二氧化硅(SiO2)氧化铝(Al2O3)氧化铁(Fe2O3)氧化钙(CaO)氧化镁(MgO)三氧化硫(SO3)氧化钠(Na2O)烧失量水泥22.505.782.9861.572.882.360.481.45粉煤灰48.6628.309.893.721.520.191.925.80

高效液体速凝剂原材料中主要包括:分子量为342.15、熔点为770 ℃、密度约为2.71 g/cm3的硫酸铝;分子量为78.00、熔点为300 ℃的氢氧化铝;分子量为81.97、熔点为1 650℃、密度为3.24 g/cm3的白色结晶性粉末偏铝酸钠;分子量约149.188、熔点为21℃、密度约为1.124 g/cm3的三乙醇胺。

1.2 单因素试验与试样制备

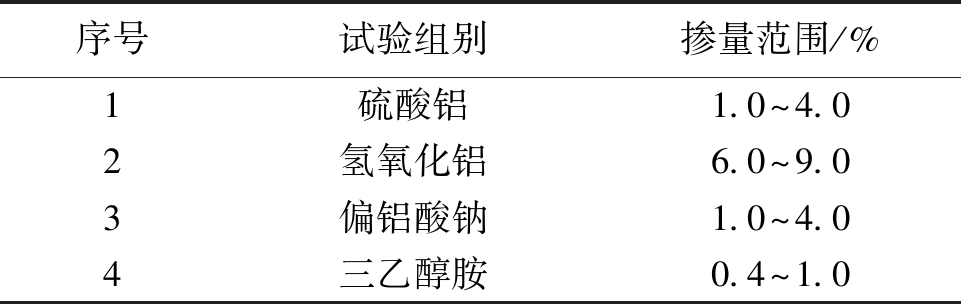

本试验主要以材料拆模时间为基本导向,为厘清各原材料对水泥的作用机理与规律,确定各原材料最佳掺量,设计了单因素分析试验,水灰比设为0.40,拌合水为普通自来水。依据《混凝土外加剂》(GB/T 33892-2020)以及从实际工程应用经验和材料成本控制等方面分析,确定了各原材料初始掺量范围,见表2。

表2 各原材料初始掺量范围

序号试验组别掺量范围/%1硫酸铝1.0^4.02氢氧化铝6.0^9.03偏铝酸钠1.0^4.04三乙醇胺0.4^1.0

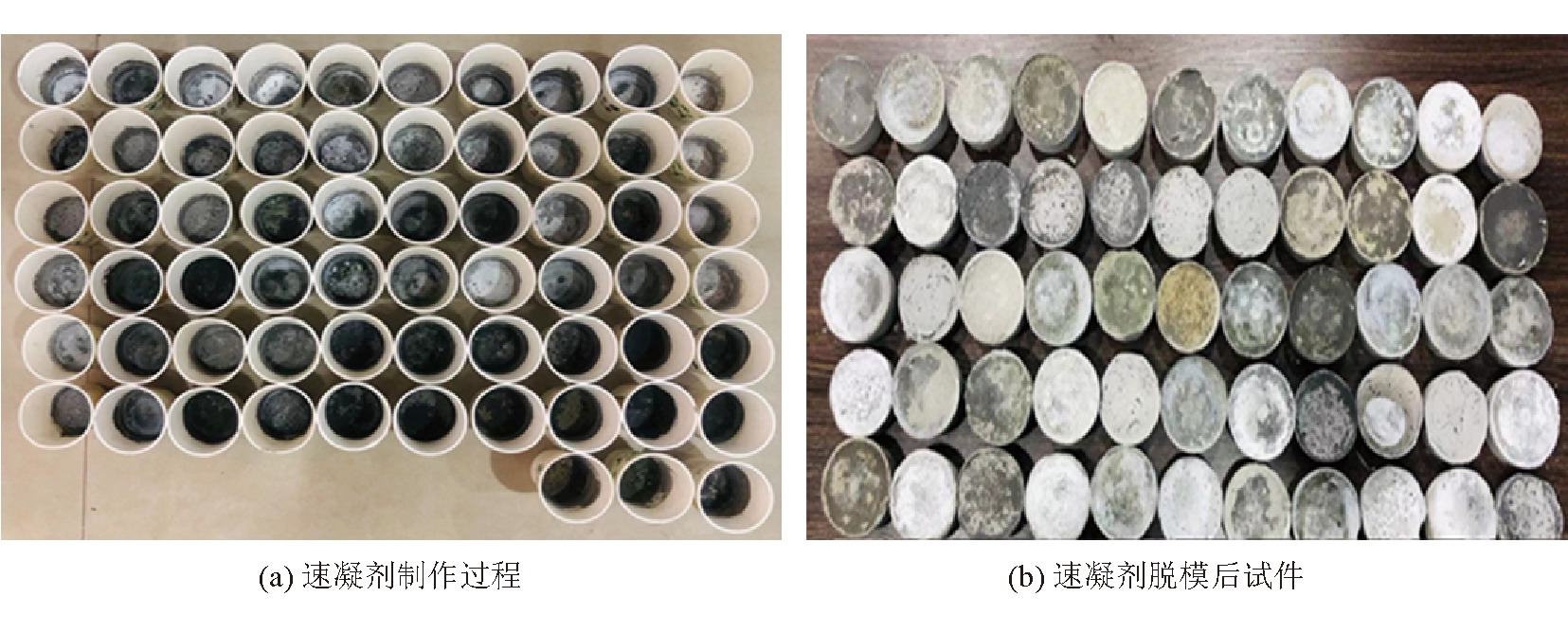

鉴于在试验过程中的操作便捷性,试件的尺寸设置为直径为5.5 cm、高度为3 cm的圆柱体,试验测试的过程全程处于常温试验条件下进行,按照已设计的材料配合比加入拌合水,搅拌1 min,振实15次。试验制备完成后静置于室温环境下(常压条件、温度为22±1 ℃),每隔5 min进行材料脱模时间测定,直至材料达到脱模条件的要求。试验试块制备如图1所示。

图1 试验试块制备

1.3 试验方法与步骤

1.3.1 材料脱模时间测定

本试验规定在材料搅拌完成1 min后开始测定材料的脱模时间,为确保试验测定的精确度,试验设定在试件的3个不同部位进行测定。试件养护条件为室温干燥环境,脱模时间测定间隔周期为5 min。

1.3.2 材料抗压强度测试

材料抗压强度利用YAW-100B自动压力试验机设备测定。设备试验力测定范围为20~300 kN,试验力示值相对误差小于示值的±1%,上下压板间距为220 mm,活塞行程为80 mm,立柱间距为220 mm,总重量为450 kg。

2 结果与讨论

2.1 原材料时变作用规律分析

2.1.1 硫酸铝作用机理分析

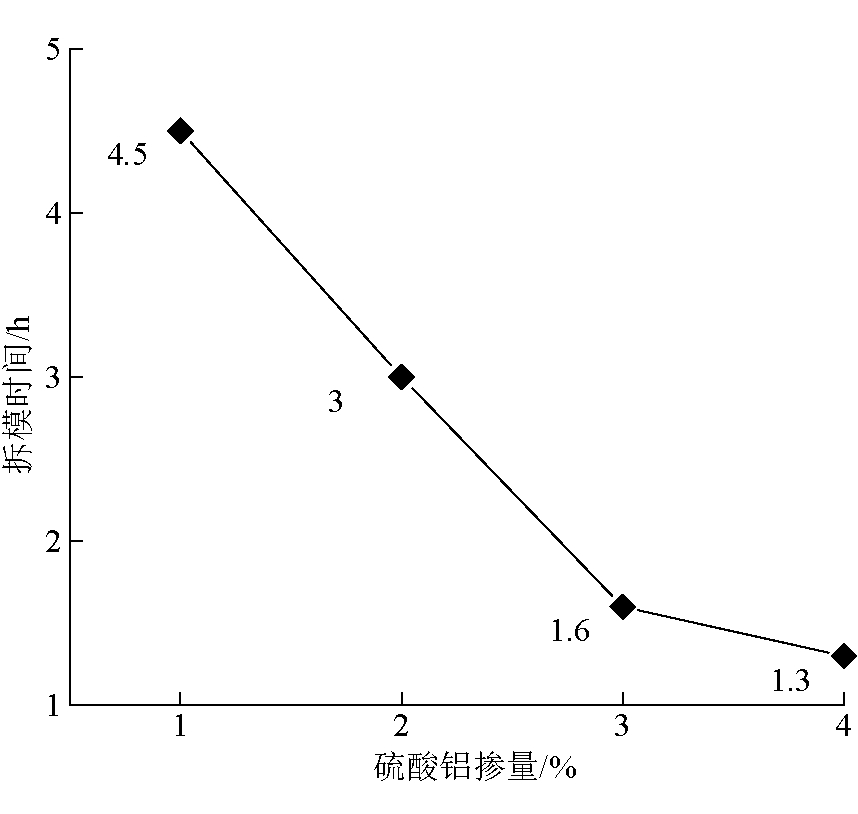

硫酸铝掺量与材料拆模时间变化关系如图2所示。

图2 硫酸铝掺量与材料拆模时间变化关系

由图2可以看出,材料的拆模时间随着硫酸铝掺量的增加而缩短,材料拆模时间从4.5 h缩短到1.3 h。但硫酸铝掺量超过3%时,材料拆模时间减缓并趋于一个相对稳定的状态。

由于硫酸铝对充填材料的影响主要是通过增加溶液中的Al3+和SO42-的离子浓度,短时间内在水泥浆体中可生成大量的钙矾石(3CaO·Al2O3·3CaSO4·32H2O、简称为AFt)晶体,形成相互交错的网络结构,从而使浆体材料快速凝结硬化。但若硫酸铝掺量过大时,生成的钙矾石晶体会包裹在水泥颗粒表面,导致水泥水化进程减缓,降低材料中水化硅酸钙胶凝体的生成速率,从而在一定程度上影响材料的速凝效果[1-4]。同时硫酸铝的加入并不会带入重金属离子,可以有效避免材料内部发生碱骨料反应生成膨胀性物质,因此对材料后期强度的影响较小。

2.1.2 氢氧化铝作用机理分析

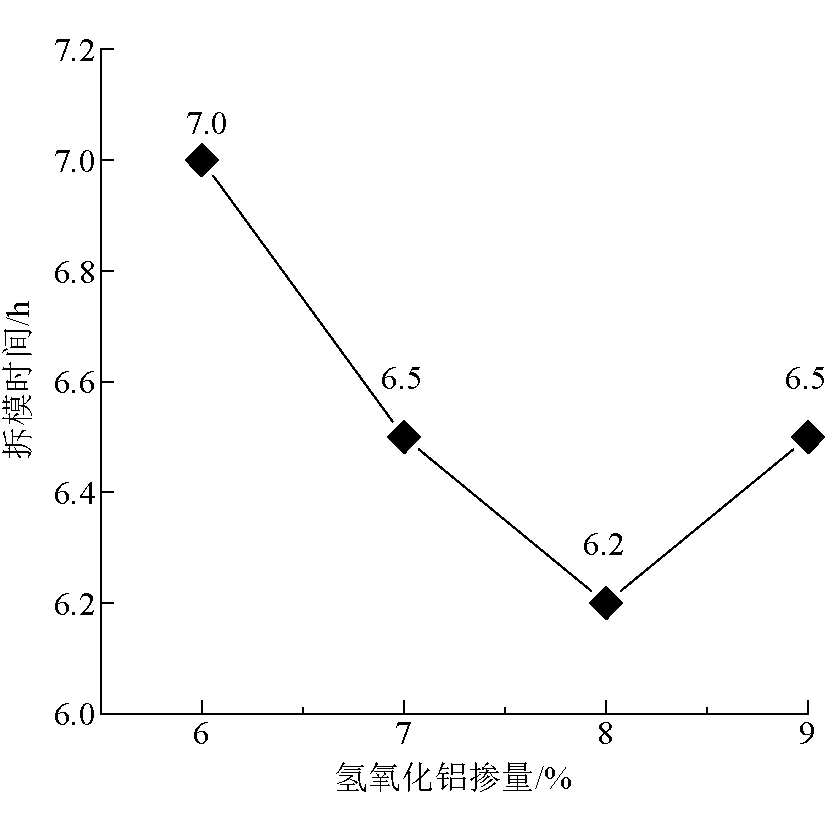

氢氧化铝掺量与材料脱模时间变化关系如图3所示。

图3 氢氧化铝掺量与材料拆模时间变化关系

由图3可以看出,材料的拆模时间随着氢氧化铝掺量的增加呈现出先降低后升高的规律,其中氢氧化铝掺量为8%时,材料的拆模时间最短约6.2 h。但研究发现,单独掺加氢氧化铝时材料速凝效果并不显著,材料拆模时间基本在5~6 h。同时氢氧化铝掺量过大时,材料在搅拌过程中的稠度增大,导致流动度大幅度下降。

由于氢氧化铝具有促进水化的作用,因此可以使硅酸三钙迅速水化生成钙矾石而加速凝结硬化。钙矾石的生成降低了液相中氢氧化钙的浓度,促进了铝酸三钙水化反应,生成了大量的水化硅酸钙凝胶。因此适量的氢氧化铝不仅可提高材料早期强度,还可以有效缩短材料的凝结时间[5-8]。

2.1.3 偏铝酸钠作用机理分析

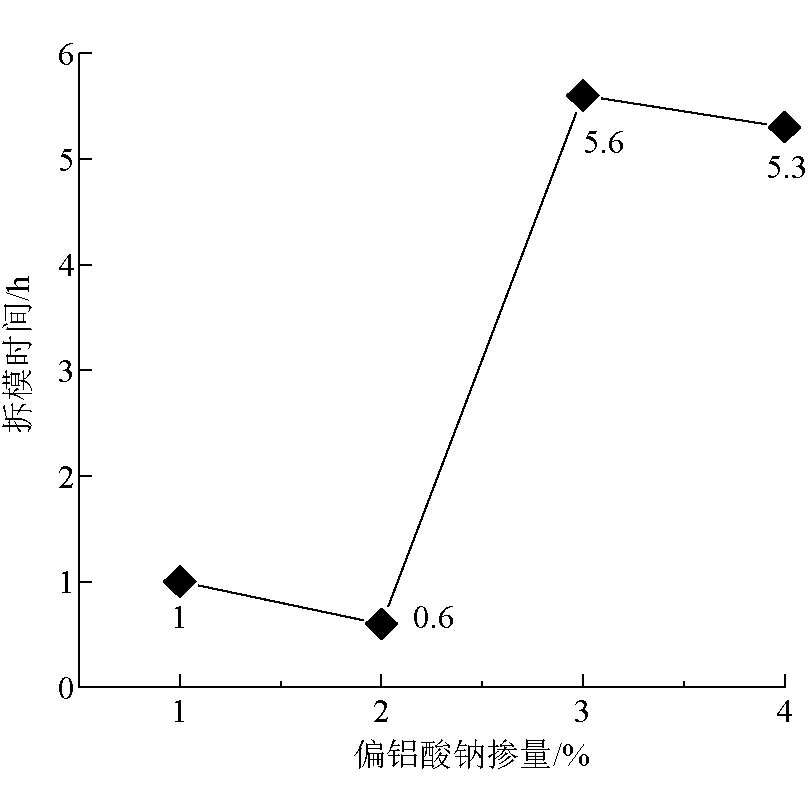

偏铝酸钠掺量与材料脱模时间变化关系如图4所示。

图4 偏铝酸钠掺量与材料拆模时间变化关系

由图4可以看出,随着偏铝酸钠掺量的增加,材料拆模时间先降低后升高。掺量为2%时拆模时间最短,约为0.6 h。这是因为铝酸钠掺量较少时,无法完全消耗水泥熟料中的石膏,未反应的石膏可与硅酸三钙(铝酸三钙)继续生成钙矾石晶体并包裹在硅酸三钙颗粒的表面,阻止了硅酸三钙的水化反应速率,从而使材料的速凝效果变差[9-11]。当偏铝酸钠过量时,已形成的三硫型钙矾石进入不稳定的状态,进而转变为板状的单硫型水化硫铝酸钙,在这个过程中会消耗掉部分硅酸三钙,从而导致单位时间内硅酸三钙水化反应生成的水化铝酸钙含量相对减少,材料速凝效果减弱。

2.1.4 三乙醇胺(TEA)作用机理分析

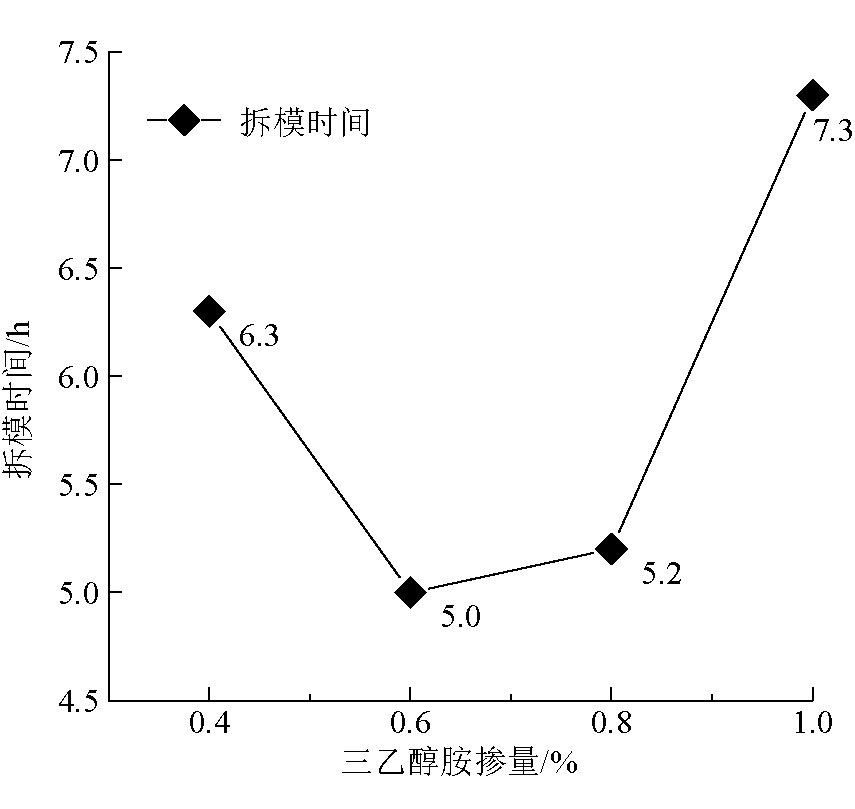

三乙醇胺掺量与材料拆模时间变化关系如图5所示。

图5 三乙醇胺掺量与材料拆模时间变化关系

由图5可以看出,材料脱模时间随三乙醇胺掺量的增加存在先降低后增大的变化关系,其中掺量在0.6%左右时,材料拆模时间最短约为5 h。三乙醇胺作为有机化合物,可与多种金属离子生成2~4个配位体的螯合物,因此可用作溶液中铝离子的络合试剂,提高溶液中铝离子的溶解度以及稳定性能。低掺量的TEA与Ca2+络合限制氢氧化钙晶体析出,延长了水泥水化反应的诱导期,而适宜掺量TEA可提高AFt及氢氧化钙晶体含量,同时TEA与Al3+和Ca2+络合生成TEA-Al-和TEA-Ca2+加速水泥矿物溶解,促进水化反应正向进行,使得后期AFt和水化硅酸钙含量增加,形成了相互交错充填的内部结构,促进了材料的快速凝结以及提高材料的早期强度[12]。

2.2 正交试验分析

2.2.1 正交试验配比设计

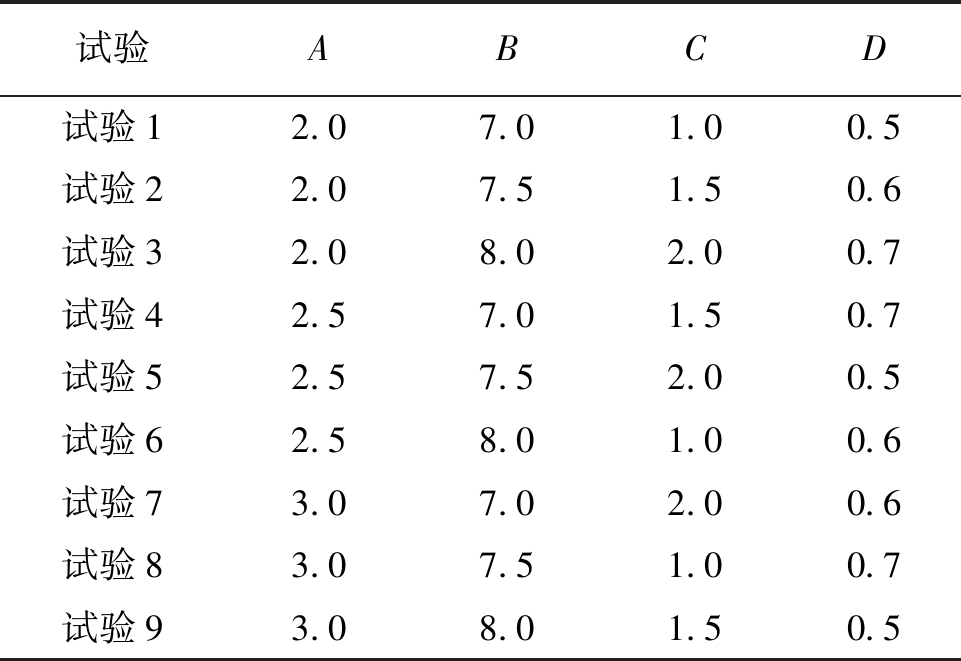

通过上述单因素试验分析,确定了原材料的适宜掺量范围,其中硫酸铝掺量取胶凝材料质量分数为2.0%、2.5%、3.0%;氢氧化铝掺量取胶凝材料质量分数为7.0%、7.5%、8.0%;偏铝酸钠掺量取胶凝材料质量分数为1.0%、1.5%、2.0%;三乙醇胺掺量取胶凝材料质量分数为0.5%、0.6%、0.7%。基于正交试验设计方法,形成速凝材料正交试验配比设计见表3,其中胶凝材料总量设为50 g,材料水灰比设为0.5。

表3 速凝材料正交试验配比设计 %

注:A代表硫酸铝、B代表氢氧化铝、C代表偏铝酸钠、D代表三乙醇胺。

试验ABCD试验12.07.01.00.5试验22.07.51.50.6试验32.08.02.00.7试验42.57.01.50.7试验52.57.52.00.5试验62.58.01.00.6试验73.07.02.00.6试验83.07.51.00.7试验93.08.01.50.5

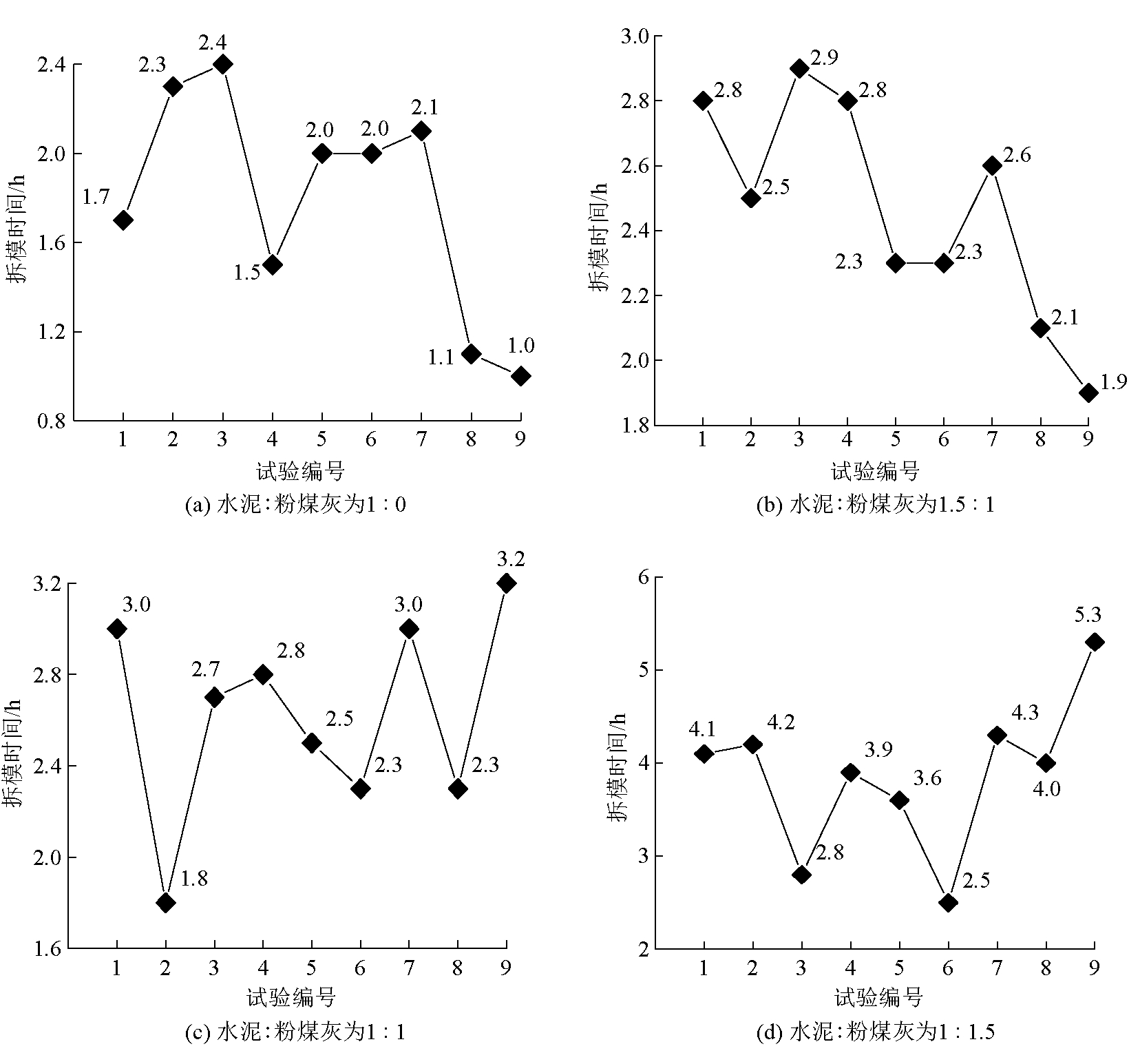

为全面了解速凝剂与不同胶凝材料掺量间的适配性能以及速凝剂作用效果评估,将胶凝材料中水泥熟料与粉煤灰的掺量比设置为1∶0、1.5∶1、1∶1、1∶1.5。在上述不同胶凝材料掺量条件下开展速凝剂的正交试验,融合试验结果极差与方差分析,精准确定速凝剂材料的最优配比。不同胶凝材料掺量下正交配比试验如图6所示。

图6 不同胶凝材料掺量下正交配比试验

由图6可以看出,在相同速凝剂配比条件下,不同胶凝材料掺量导致速凝剂的作用效果存在明显差异。随着水泥与粉煤灰掺量比例的降低,速凝剂的作用效果逐渐减弱,这主要是由于速凝剂作用的对象为材料中的水泥熟料。同时在相同胶凝材料掺量下,不同速凝剂配比引起的材料拆模时间最大可相差2.8 h,拆模时间波动幅度相对较大。以材料拆模时间为导向,形成了不同胶凝材料掺量下拆模时间直观分析见表4,其中H1、H2、H3、H4分别代表水泥与粉煤灰掺量比为1∶0、1.5∶1、1∶1、1∶1.5材料的拆模时间,同时基于正交试验数据均差与方差分析方法,形成了原材料组分影响等级序列,速凝剂分级筛选对应优化配比见表5。

表4 不同胶凝材料掺量下拆模时间直观分析 h

试验H1H2H3H4试验11.72.83.04.1试验22.32.51.84.2试验32.42.92.72.8试验41.52.82.83.9试验52.02.32.53.6试验62.02.32.32.5试验72.12.63.04.3试验81.12.12.34.0试验91.01.93.25.3

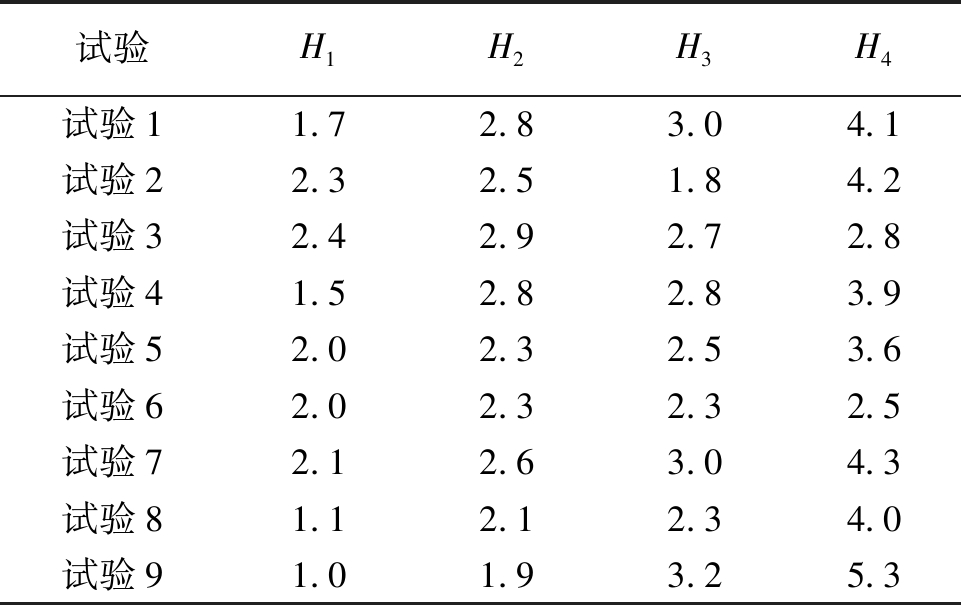

表5 速凝剂分级筛选对应优化配比

拆摸时间/h指标ABCD因素排序最优配比H1均值12.1331.7671.6001.567均值21.8331.8001.6002.133均值31.4001.8002.1671.667极差0.7330.0330.5670.566A>C>D>BA3B1C1D1H2均值12.7332.7332.4002.333均值22.4672.3002.4002.467均值32.2002.3672.6002.600极差0.5330.4330.2000.267A>B>D>CA3B2C1D1H3均值12.5002.9332.5332.900均值22.5332.2002.6002.367均值32.8332.7332.7332.600极差0.3330.7330.2000.533B>D>A>CA1B2C1D2H4均值13.7004.1003.5334.333均值23.3333.9334.4673.667均值34.5333.5333.5673.567极差1.2000.5670.9340.766A>C>D>BA2B3C1D3

由表5可以看出,针对不同的胶凝材料掺量,可分别得出对应的影响因素排序以及速凝剂原材料最优配比。基于上述数据分析结果,同时保证原材料溶解度以及后期不易析出沉淀,最终确定了高效速凝剂各原材料配比为:硫酸铝为胶凝材料质量分数3.0%、氢氧化铝为胶凝材料质量分数7.5%、偏铝酸钠为胶凝材料质量分数1.0%、三乙醇胺为胶凝材料质量分数0.6%。

2.2.2 液体速凝剂制备与掺量确定

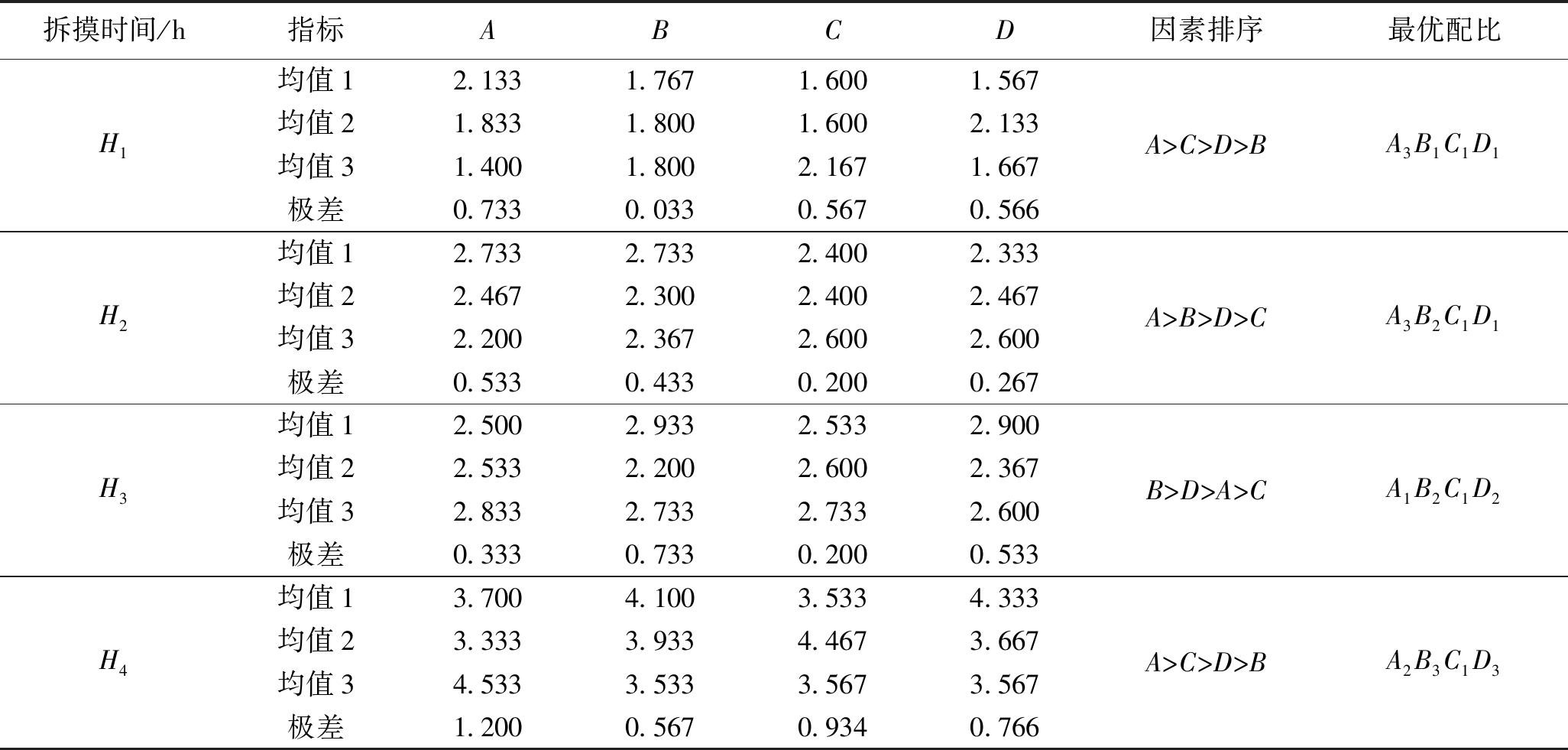

固含量是衡量速凝剂质量稳定性能的参数之一,目前市面上低碱液体速凝剂固含量多为40%~60%[13-15]。依据《喷射混凝土用速凝剂》(GB/T 35159-2017)标准中的相关规定,协同考虑速凝剂应用过程中的管路输送要求,本试验液体高效速凝剂固含量控制在50%和60%这 2种类别,同时设定胶凝材料中水泥熟料与粉煤灰比值为1∶1进行掺量确定试验。试验制备液体速凝剂样品中固体含量取18 g,其中硫酸铝为4.5 g、氢氧化铝为11.1 g、偏铝酸钠为1.5 g、三乙醇胺为1.2 g。固含量为50%拌合用水量为18 g、固含量为60%拌合用水量为12 g。不同固含量下速凝剂样品如图7所示。

图7 不同固含量速凝剂样品

经速凝剂密度试验测定,固含量为50%速凝剂的密度约为1.4 g/cm3,固含量为60%速凝剂的密度约为1.7 g/cm3。

同时依据《喷射混凝土用速凝剂》(GB/T 35159-2017)有关速凝剂固含量试验方法规定:将清洁带盖培养皿放入100~105 ℃烘干箱内,烘干冷却至恒重,其质量为m0;充分摇匀液体速凝剂样品,取被测样品8~10 g,装入已恒重状态的培养皿内,精确称量试样及培养皿的总质量为m1;将试样与培养皿置于烘干箱内,烘干温度控制在100~105 ℃,烘干冷却至恒重,其质量为m2。

固含量S计算公式见式(1):

(1)

式中:S——固含量,%;

m0——烘干后培养皿恒重质量,g;

m1——试验与培养皿总质量,g;

m2——烘干后试样与培养皿恒重质量,g。

液体速凝剂固含量测定结果见表6。

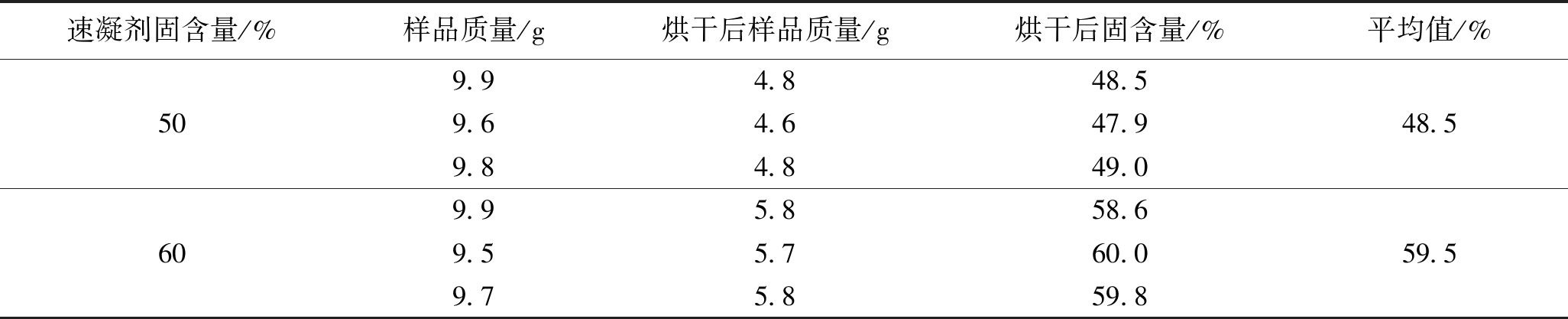

表6 液体速凝剂固含量测定结果

速凝剂固含量/%样品质量/g烘干后样品质量/g烘干后固含量/%平均值/%50 9.94.848.59.64.647.99.84.849.048.560 9.95.858.69.55.760.09.75.859.859.5

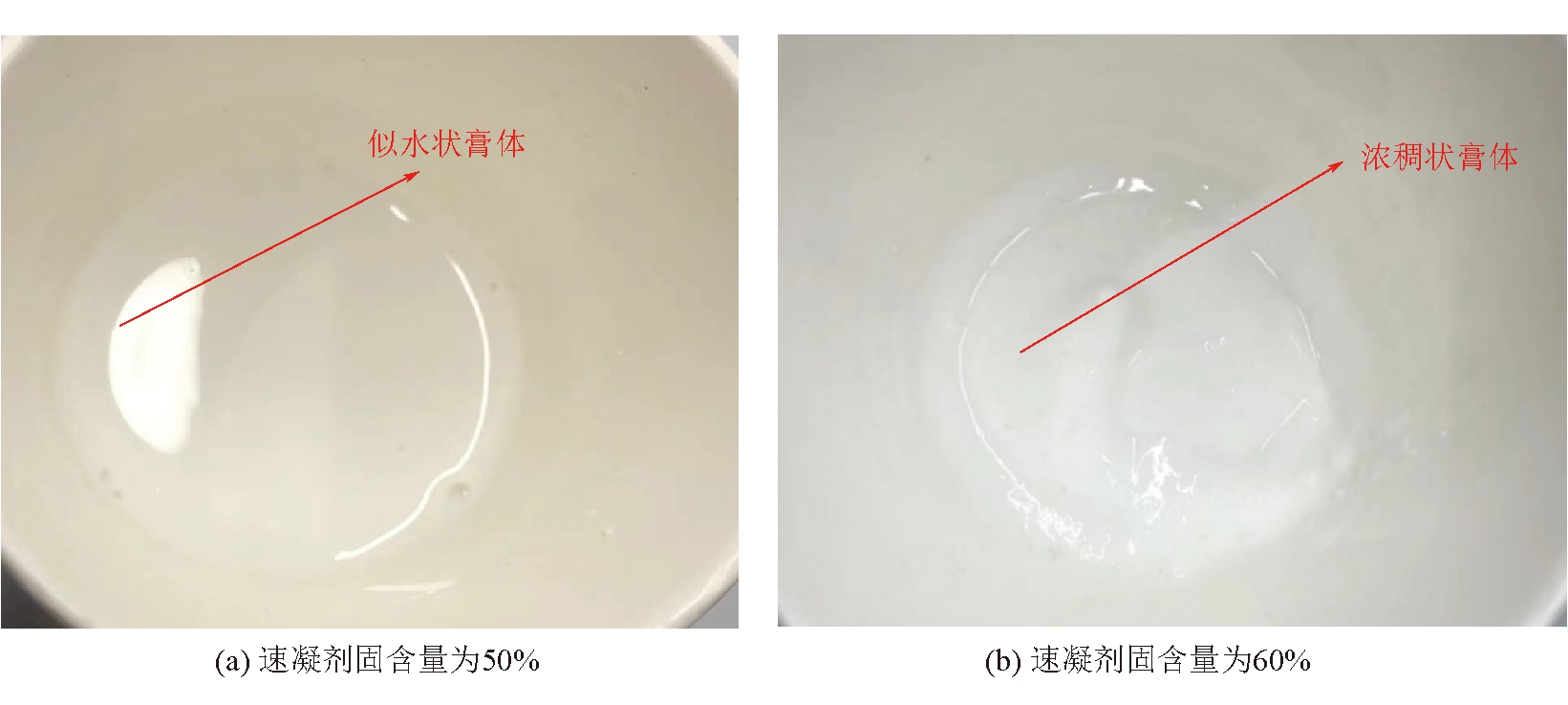

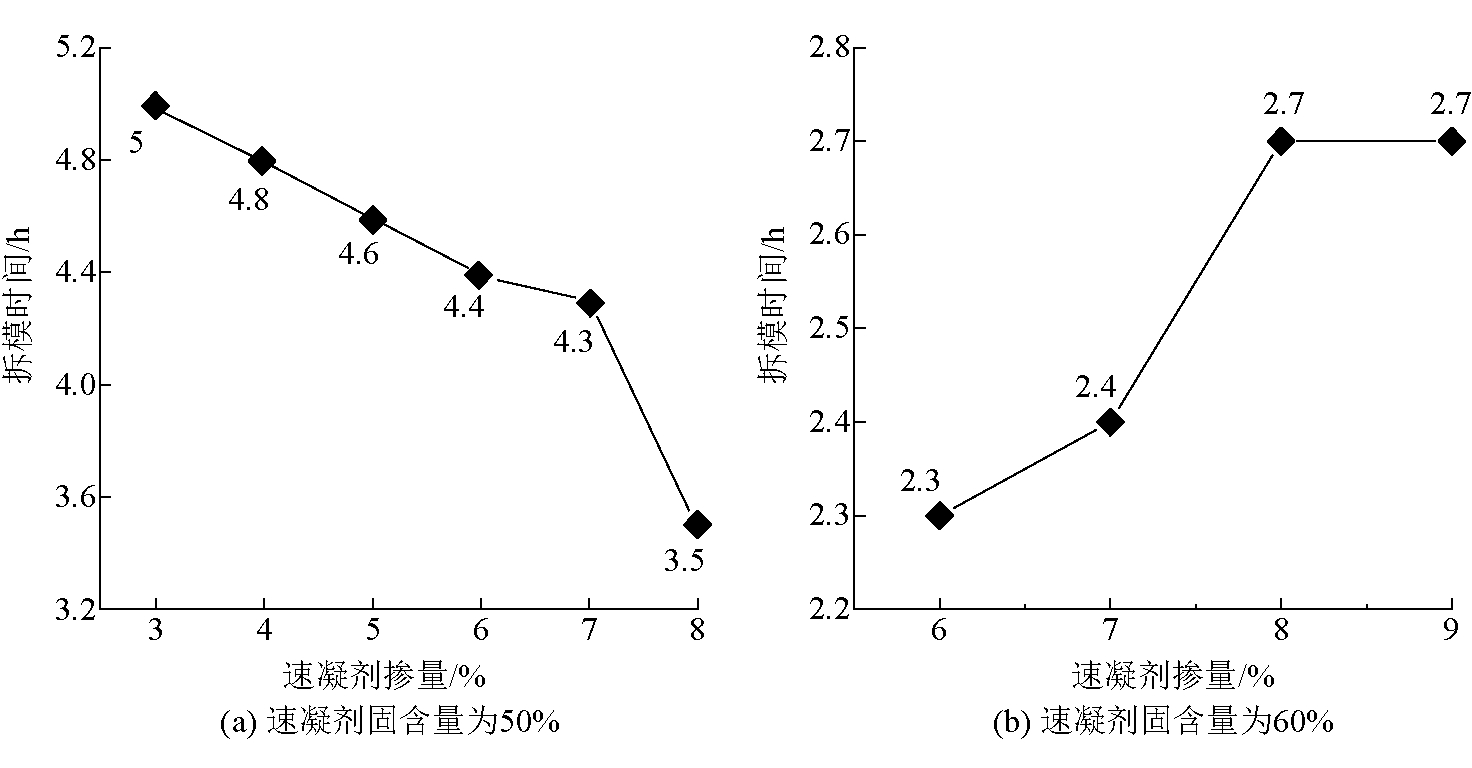

通过对速凝剂成本测算控制,本项目速凝剂最大掺量不可超过9%,同时对固含量为50%与60%速凝剂开展预试验,基于效果性能分析,固含量为50%与60%速凝剂掺量范围分别控制在3%~8%与6%~9%。试验研究发现,固含量为50%速凝剂的材料速凝时间为3.5~5.0 h,而固含量为60%速凝剂的速凝时间2.3~3.0 h,不同固含量下速凝剂的拆摸时间如图8所示。

图8 不同固含量下速凝剂的拆摸时间

由图8可以看出,速凝剂固含量为60%时材料拆模时间随着速凝剂掺量增加而逐渐上升,其中掺量为6%左右时,材料拆模时间最短为2.3 h,满足目前项目对材料速凝时间的要求。

3 现场工业性试验

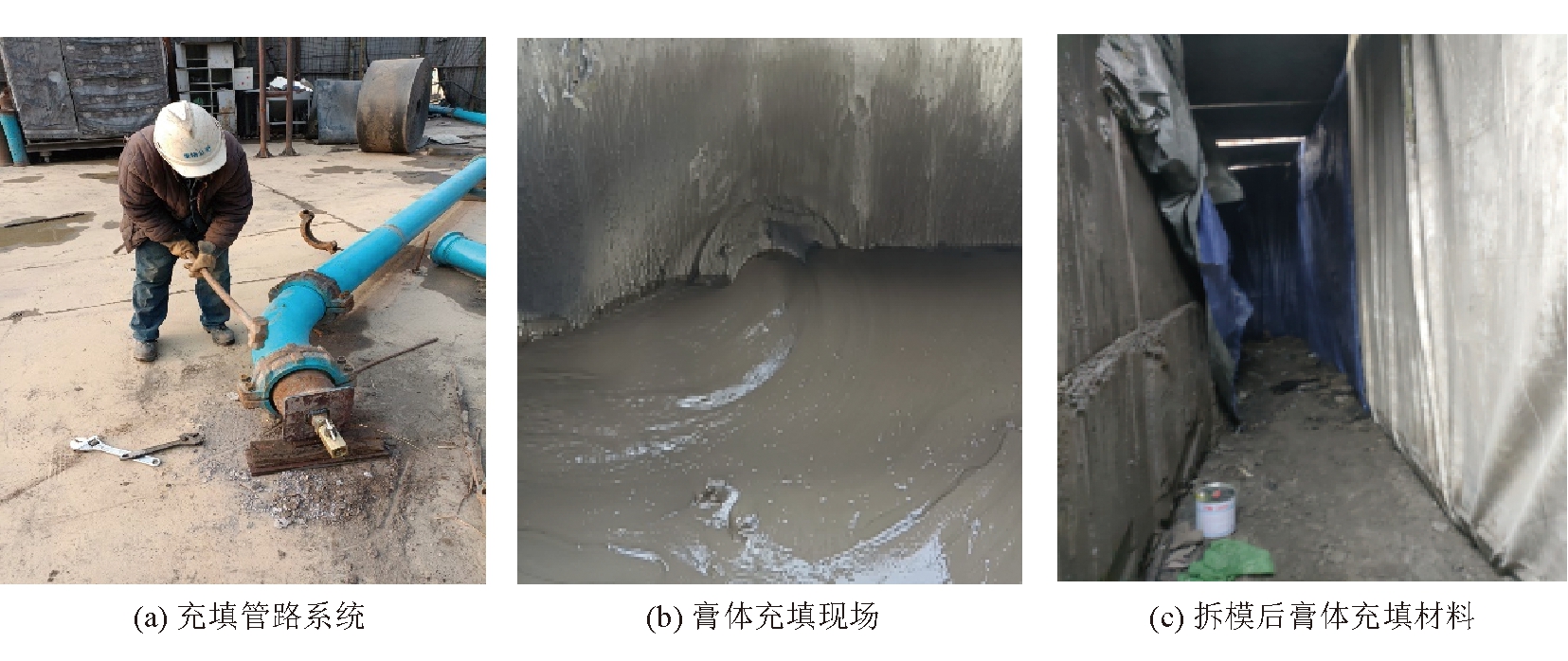

为精确验证矿用新型液体速凝剂的作用效果,在山东能源淄博矿业集团有限责任公司岱庄煤矿实验基地开展工业验证性试验,基于已有的充填系统与速凝剂添加装置,进行了2个膏体充填循环试验,膏体充填工业试验现场如图9所示。

图9 膏体充填工业试验现场

工业试验中膏体充填材料密度控制在2 060 kg/m3,浆体浓度约为78%。充填材料用新型高效液体速凝剂配比为硫酸铝∶氢氧化铝∶偏铝酸钠∶三乙醇胺,即3.0∶7.5∶1.0∶0.6,膏体充填材料中液体速凝剂掺量约为20~24 kg/ m3。试验结果显示,速凝剂加入后可快速降低膏体充填材料的流动性能,有效防止跑浆、漏浆等问题发生,膏体充填材料拆模时间控制在2~3 h,满足了工程项目对拆模时间的要求。

4 结论

为解决矿山充填开采过程中对缩短膏体充填材料拆模时间的重大需求,基于单因素分析与正交试验方法,分析了速凝原材料作用规律机理,制备了矿用高效液体速凝剂材料,得出如下结论。

(1)通过单因素试验中发现,硫酸铝与偏铝酸钠对速凝剂效果影响最大。正交试验结果表明,最优液体速凝剂配比为:硫酸铝为胶凝材料质量分数3.0%、氢氧化铝为胶凝材料质量分数7.5%、偏铝酸钠为胶凝材料质量分数1.0%、三乙醇胺为胶凝材料质量分数0.6%。

(2)目前矿山开采效率已成为工程建设首要制约因素之一,然而矿山充填效率对矿山开采具有重大影响。充填效率低下已成为众多工程建设单位面临的重大技术难题,因此研发一种用于矿山膏体充填的速凝剂材料对矿山开采行业意义重大。

[1] 张国丽,武志红,邓悦,等.乙二胺四乙酸(EDTA)改性硫酸铝无碱液体速凝剂的制备及稳定性[J].材料科学与工程学报,2022,40(3):466-472,536.

[2] 黄河,李检保,罗奇志,等.有碱速凝剂对超高性能混凝土的性能影响研究[J].铁道科学与工程学报,2022,19(5):1339-1346.

[3] 王家赫,谢永江,仲新华,等.铁路隧道用高性能液体无碱速凝剂的研制及应用[J].铁道建筑,2021,61(1):130-134.

[4] 李悦,蔡博群,吴玉生,等.聚羧酸减水剂复合无碱速凝剂对水泥浆体凝结时间和早期强度的影响[J].混凝土,2021(2):50-52,58.

[5] 任建慧.喷射混凝土水泥与速凝剂相容性实验研究[J].煤炭技术,2015,34(2):58-60.

[6] 魏应乐.速凝混凝土巷旁充填材料试验研究[J].混凝土,2011(12):59-61.

[7] 郭建飞.矿用新型减弹液体速凝剂配方改进研制[J].江西煤炭科技, 2019(3):4.

[8] 梁惠,廖文杰,龙彩霞,等.液体无碱速凝剂的制备与性能研究[J].新型建筑材料,2023,50(3):135-138,142.

[9] 孙振平,耿瑶,田俊涛,等.聚羧酸系减水剂掺量和速凝剂掺加时段对无碱液体速凝剂作用效果的影响及机理[J].混凝土世界,2023(3):76-83.

[10] 王武锁,袁倩男,宋心,等.无碱液体速凝剂对修补砂浆性能的影响[J].新型建筑材料,2023,50(2):63-65,73.

[11] 杨力远,田俊涛,杨艺博,等.喷射混凝土液体速凝剂研究现状[J].隧道建设, 2017, 37(5):10.

[12] 李崇智,邓松文,董鹏,等.高性能无碱液体速凝剂的研究与应用[J].新型建筑材料,2023,50(2):59-62.

[13] 袁倩男,何廷树,刘莎,等.不同种类液体速凝剂对混凝土抗冻性能的影响[J].材料科学与工程学报,2023,41(1):132-138.

[14] 苏美娟,王子明,赵攀,等.碱性和无碱液体速凝剂促凝早强作用机理对比研究[J].硅酸盐通报,2022,41(12):4172-4179,4188.

[15] 宋帮红,闵凡路,张建峰,等.三乙醇胺和快硬硫铝酸盐水泥对盾构壁后注浆浆体性能的影响[J].硅酸盐学报,2022,50(11):2886-2896.

Study on preparation and mechanism of new efficient liquid accelerator for filling materials

移动扫码阅读

LI Xiushan,XUAN Zhaojun,ZHANG Zhen,et al. Study on preparation and mechanism of new efficient liquid accelerator for filling materials [J]. China Coal,2023,49(9):111-119. DOI:10.19880/j.cnki.ccm.2023.09.016

- 相关推荐