突出煤层综放工作面高位抽采巷抽采瓦斯应用研究

时间:2022-01-15 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

突出煤层综放工作面高位抽采巷抽采瓦斯应用研究

综采放顶煤工艺具有单产高、效率高、成本低等优点,可以有效地提高矿井的生产效率,但由于综放工作面高强度开采,造成工作面瓦斯集中涌出,给安全生产带来极大隐患。国内外学者针对综采工作面上隅角瓦斯问题研究较多,埋管抽采、插管抽采、高位钻孔抽采和高位抽采巷抽采等方法也取得了一定的效果。但针对高瓦斯含量、高瓦斯压力煤层综采放顶煤工作面上隅角瓦斯问题的研究相对较少。为了解决这一问题,九里山矿尝试采用在综放工作面顶板裂隙带布置抽采巷抽采采空区瓦斯,以防止工作面瓦斯集中,从而在根源上解决上隅角瓦斯问题。

1 工作面概况

九里山矿属于煤与瓦斯突出矿井,核定生产能力100万t/a,可采煤层为二叠系山西组二1煤层,为优质无烟煤,煤尘无爆炸危险性,煤层不易自燃。15081回采工作面走向长度448 m,倾向长度172 m,平均煤厚4.9 m,平均煤层倾角12°;该工作面采用走向长壁采煤法、综采放顶煤工艺、全部垮落法管理顶板。

15081工作面采用上行全风压独立U型通风方式,设计配风量1500 m3/min。《九里山矿15081工作面瓦斯抽采评判报告》显示,15081工作面煤层原始瓦斯含量为31 m3/t,煤层瓦斯压力为1.74 MPa。经过区域治理后,实测煤层残余瓦斯含量最大值为5.52 m3/t,平均值为4.68 m3/t,实测残余瓦斯压力最大值为0.1 MPa,判定区域措施效果检验合格。虽然消除了工作面突出危险性,但按计划回采日产量2500 t和设计配风量1500 m3/min两个关键参数,可间接估算出该工作面绝对瓦斯涌出量将达到9.58 m3/min,回风流瓦斯浓度将达到0.63%以上。显然,瓦斯问题将给工作面的安全生产带来极大的隐患。

2 高位抽采巷施工关键技术

高位抽采巷是在采煤工作面的顶板裂隙带内布置的一条瓦斯治理专用巷道。通过连接瓦斯抽采系统,使采煤工作面采空区上方形成负压区,从而改变采空区瓦斯移动规律,有效消除采煤工作面上隅角的瓦斯积聚,降低采煤工作面回风流的瓦斯浓度,确保高突矿井综放工作面的安全高效生产。

2.1 空间位置选择

根据矿山压力规律研究,煤层开采后,采空区周围的岩层由于受到采动应力场的影响,在垂直方向上,上覆煤岩层垮落、破裂和下沉弯曲,形成采空区“三带”;而在水平方向上会形成煤壁支撑区、离层区和重新压实区,形成采空区“O”型圈。根据上覆岩层移动规律和瓦斯流动规律,顶板裂隙带的下部裂隙发育充分,是采空区瓦斯的主要聚集区,具有瓦斯含量高、浓度大的特点,是抽采瓦斯的最佳层位。因此在高位抽采巷的层位选择时,在垂直方向上要超过冒落带一定的保险高度,确保工作面回采后高位抽采巷不会很快破坏;在水平方向上要布置在采空区“O”型圈周边宽度34 m的范围内。

高位抽采巷的层位高度的理论高度Hz可采用下式计算:

(1)

式中:h——一次采煤高度,取4.9 m;

k——冒落岩石的平均碎胀系数,取1.25;

α——煤层平均倾角,取12°;

ΔHm——防止高位抽采巷破坏的保险高度,取1倍采高,4.9 m。

将相关参数代入式(1)得:Hz=24.9 m。

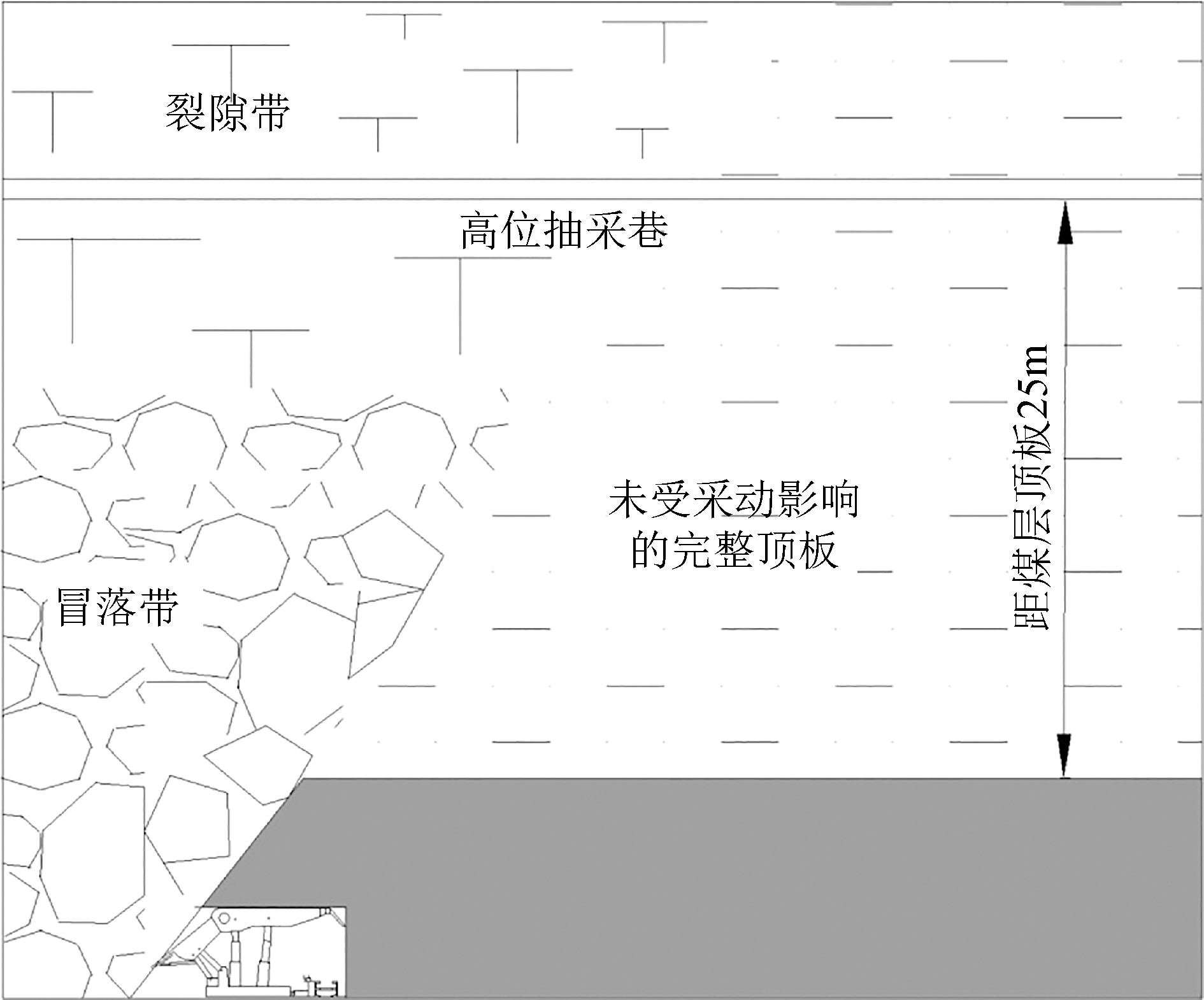

九里山矿15081工作面地质综合柱状图见图1。由图1及其他工作面高位抽采钻孔设计参数可以得出本次高位抽采巷布置在距煤层顶板25 m,其平面位置位于回风巷下侧20 m,设计长度延伸至工作面初次来压区域。高位抽采巷布置剖面图见图2。

2.2 断面选择及支护形式

根据图1可知,15081工作面设计的高位抽采巷位于煤层顶板的大占砂岩层位中,层位相对稳定,同时兼顾掘进效率和施工成本,本次巷道断面选择直墙半圆拱型,净宽3.0 m,净高2.5 m。直墙以上部分支护形式为锚网喷支护,锚杆选用ø18 mm×1800 mm普通锚杆,间排距为0.9 m×0.9 m,喷浆厚度50 mm;直墙以下部分不进行支护。

由于高位抽采巷布置在采空区冒落带以上裂隙带下部,因此随着工作面的推进,采空区老顶冒落一段时间后,高位抽采巷也势必会出现破坏垮落现象,支护后的半圆拱断面为瓦斯抽采提供了较大的贮存空间;直墙以下巷帮不支护更易于裂隙的形成,为采空区瓦斯移动提供更为顺畅的通道。同时为了防止巷道垮落时锚杆与托盘之间产生摩擦火花,点燃高位抽采巷内的高浓度瓦斯,要求在施工锚杆时,锚杆托盘与岩壁间垫250 mm×250 mm的旧皮带进行隔离,从而有效杜绝了高位抽采巷在垮落过程中锚杆和托盘与岩石发生碰撞形成火花造成的瓦斯爆炸事故。

在高位抽采巷巷口以里10 m处需要设置两道抗冲密闭墙。密闭墙墙体厚度3 m,要求掏槽深度不低于0.3 m,墙体上部预埋两根ø250 mm的瓦斯抽采管,便于连接瓦斯抽采系统;底部设计反水池,防止巷道积水;两道抗冲密闭墙间隔3 m,墙体之间用黄土充填密实。抗冲密闭墙是隔离高位抽采巷内高浓度瓦斯爆炸的重要屏障,而黄土充填可以起到防止抽采漏气和缓冲瓦斯爆炸冲击波的作用。

图1 高位抽采巷布置岩层层位柱状图

图2 高位抽采巷布置剖面图

3 应用情况及效果考察

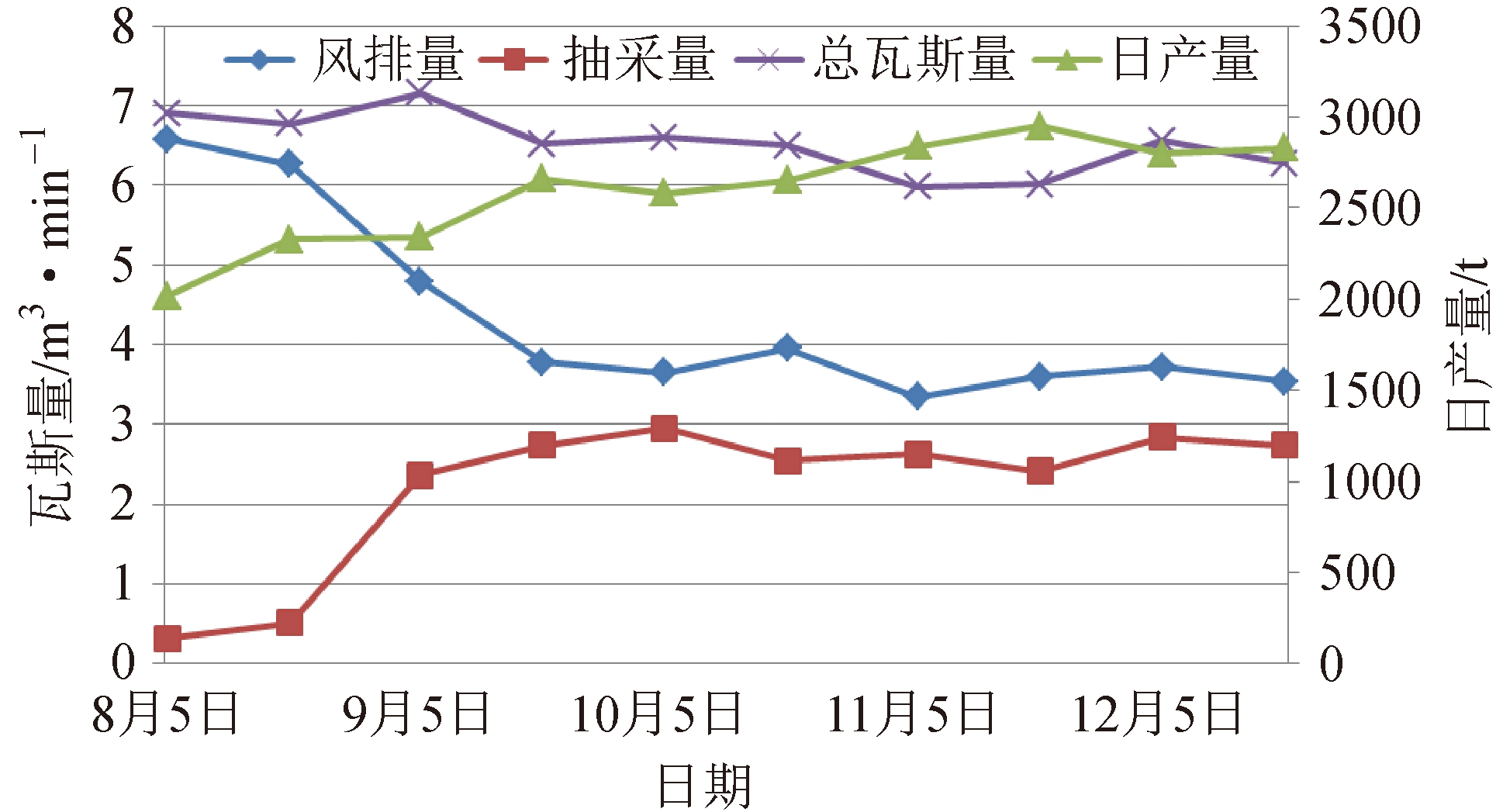

为了判断高位抽采巷在综放工作面回采过程中瓦斯治理的实际效果,通过甲烷传感器监测回风巷的瓦斯浓度;通过管道瓦斯气体综合参数测定仪监测抽放管路中甲烷浓度、负压、抽采纯瓦斯量的变化;通过风速传感器监测回风巷风量变化,间接计算出风排瓦斯量;同时通过调度系统记录回采推进度和日产量。工作面回采开始后,每15 d选取一组数据进行分析,详细数据见表1。

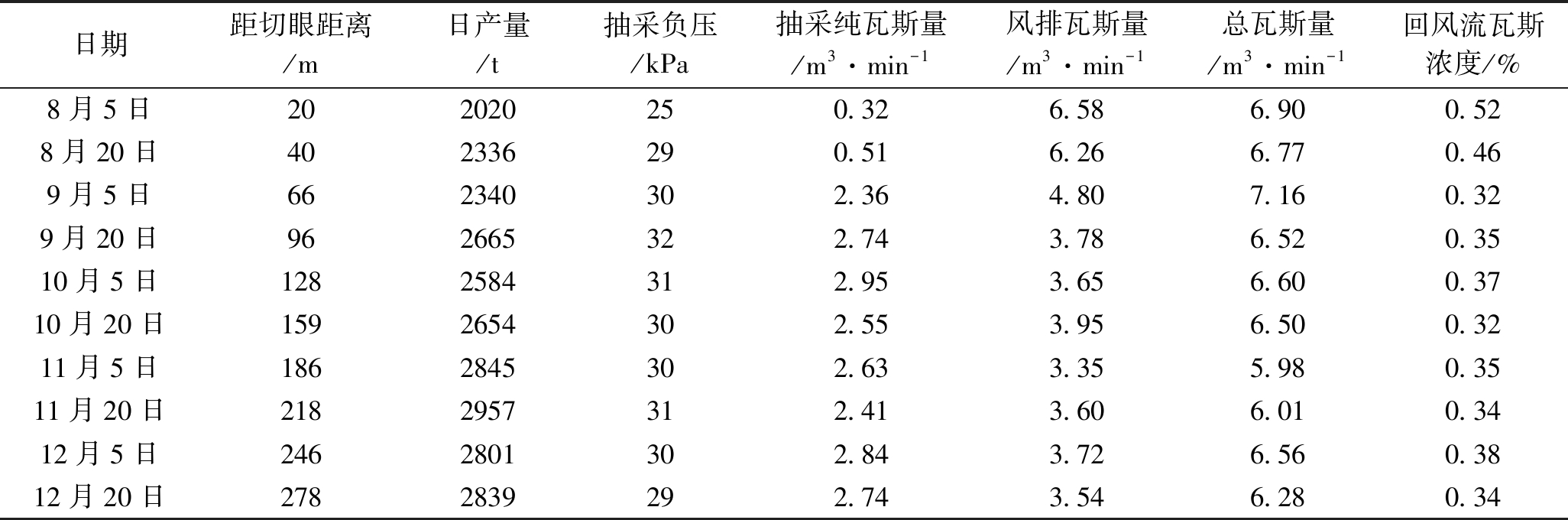

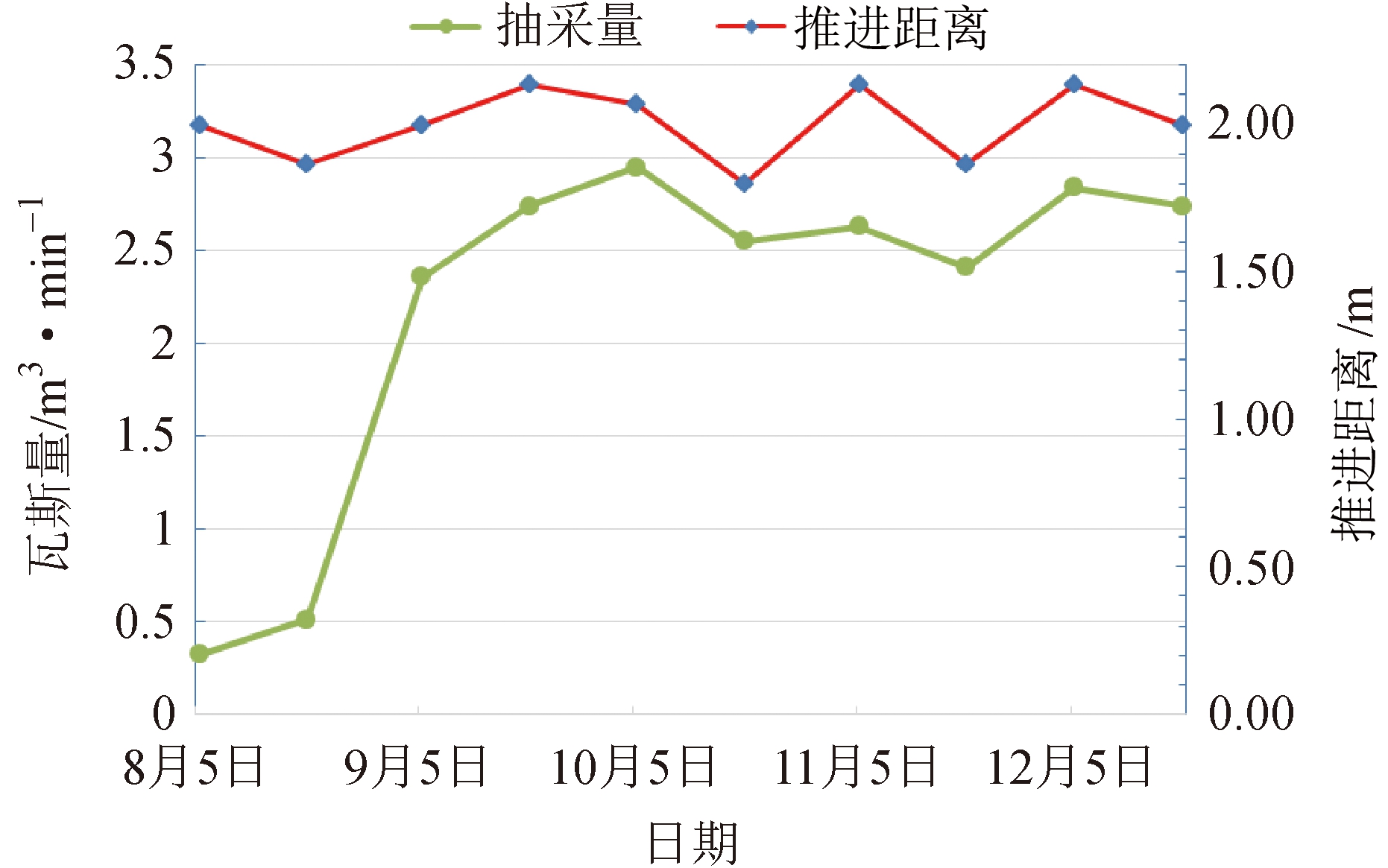

15081工作面于2018年7月20日开始回采,高位抽采巷抽采管路打开并保持30 kPa左右负压,截至2018年12月20日,工作面已推进278 m,回采原煤38.1万t。在回采期间通风排放瓦斯952311.2 m3,高位抽采巷抽采瓦斯485805.6 m3,抽采纯瓦斯量占总瓦斯量的33.8%。工作面日产量与高位抽采巷抽采瓦斯量、风排瓦斯量、总瓦斯量关系如图3所示,工作面推进距离与高位抽采巷抽采瓦斯量关系如图4所示。

由图3和图4可以看出,工作面总瓦斯量基本稳定在6~7 m3/min之间,高位抽采巷抽采量和风排瓦斯量成反比关系,即高位抽采巷抽采量增大,风排瓦斯量减少;工作面高位抽采巷的瓦斯抽采量在工作面推进40 m开始明显增加,推进60 m后趋于稳定,其原因为工作面初次来压以前,采空区上方裂隙带没有形成,高位抽采巷的作用没有发挥出来,60 m后采空区上部裂隙发育,高位抽采巷的效果逐渐显现;高位抽采巷瓦斯抽采量随工作面推进度变化而变化;当抽采瓦斯量增大时,风排瓦斯量会降低,有效降低了工作面回风流的瓦斯浓度。

表1 工作面日产量与高位抽采巷瓦斯流量统计表

日期距切眼距离/m日产量/t抽采负压/kPa抽采纯瓦斯量/m3·min-1风排瓦斯量/m3·min-1总瓦斯量/m3·min-1回风流瓦斯浓度/%8月5日202020250.326.586.900.528月20日402336290.516.266.770.469月5日662340302.364.807.160.329月20日962665322.743.786.520.3510月5日1282584312.953.656.600.3710月20日1592654302.553.956.500.3211月5日1862845302.633.355.980.3511月20日2182957312.413.606.010.3412月5日2462801302.843.726.560.3812月20日2782839292.743.546.280.34

图3 工作面日产量与高位抽采巷抽采瓦斯量、

风排瓦斯量、总瓦斯量关系图

图4 工作面推进距离与高位抽采巷抽采瓦斯量关系图

4 结论

(1)随着工作面的推进,高位抽采巷的瓦斯抽采量在工作面推进40 m时有一个显著增加的过程,当工作面推进60 m后达到一定值后并趋于稳定。结合九里山矿其他工作面初次来压步距,这是由于采空区初次来压后,很快在裂隙带的下方产生了大量的裂隙,与高位抽采巷形成了较好的联系,并在回采的中后期一直发挥着较大的作用,从而确定九里山矿15081综放工作面高位抽采巷布局合理。

(2)根据地层岩性特征针对高位抽采巷断面选择和支护参数进行优化,尤其巷道直墙以下部分及底板的支护要考虑在直接顶垮落后,易于与采空区裂隙形成联系,又保证整个断面不会完全冒落闭合,形成瓦斯流动的通道和贮存空间。

(3)在工作面初次来压以前,风排瓦斯量较大,采空区瓦斯抽采量很小,其原因是此时采空区上方裂隙带没有形成,高位抽采巷的作用并不明显。随着工作面推进,高位抽采巷抽采系统逐渐发挥作用,瓦斯抽采量显著增加,煤炭产量也有所增加,而风排瓦斯量却相对减少了,其原因是此时的采空区顶板裂隙形成充分,采空区瓦斯大量向高位抽采巷方向运移,减少了向工作面作业空间的涌入,故工作面回风流瓦斯浓度明显降低,回采后期甲烷传感器T2显示0.35%左右,瓦斯浓度下降约55%,瓦斯治理效果显著。

[1] 蓝航,陈东科,毛德兵.我国煤矿深部开采现状及灾害防治分析[J].煤炭科学技术,2016(1)

[2] 张云国.综采放顶煤开采技术现状[J].中国矿业,2010(7)

[3] 王林.铜川焦坪矿区顶板走向高位抽采巷合理层位研究[D].焦作:河南理工大学,2009

[4] 朱红青,张民波,申健等.常村矿2103工作面顶板走向高位抽采巷合理层位的确定[J].煤炭工程,2013(6)

[5] 李东印,王杰,王伸等.首山一矿12070工作面走向高位抽采巷合理位置研究[J].河南理工大学学报(自然科学版),2018(5)

[6] 薛琦.高瓦斯工作面高位抽采巷布置设计与应用[J].煤炭与化工,2018(4)

[7] 高宏.赵庄矿高位抽采巷层位布置及瓦斯抽放效果分析[J].煤炭工程,2018(3)

[8] 肖峻峰,张德万,卢平等.走向高位抽采巷布置参数分析与瓦斯抽采工程实践[J].天然气工业,2012(5)

[9] 李树刚,林海飞,赵鹏翔等.采动裂隙椭抛带动态演化及煤与甲烷共采[J].煤炭学报,2014(8)

[10] 徐永佳.高瓦斯矿井高位抽采巷合理布置及终巷位置确定研究[J].煤炭科学技术,2018(11)

[11] 尹光志,李星,韩佩博等. 三维采动应力条件下覆岩裂隙演化规律试验研究[J].煤炭学报,2016(2)

[12] 李树刚,王琳华,林海飞.采场覆岩“三带”演化特性的相似模拟实验及分析[J].矿业安全与环保,2013(3)

[13] 钱鸣高,许家林.覆岩采动裂隙分布的“O”形圈特征研究[J].煤炭学报,1998(5)

Application study on gas drainage in high-extraction roadway of fully mechanized caving face in outburst coal seam

Ma Lehui, Li Feng, Wang Yusheng. Application study on gas drainage in high-extraction roadway of fully mechanized caving face in outburst coal seam[J]. China Coal, 2019,45(7):68-71,110.

- 相关推荐