布孔间距影响瓦斯预抽效果的模拟及应用研究

时间:2022-01-22 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

布孔间距影响瓦斯预抽效果的模拟及应用研究

我国煤矿开采主要是井工开采,随着开采深度的逐渐加深,煤层透气性越来越低,多数煤层透气性系数仅为0.001~10 m2/(MPa2·d),采掘过程中瓦斯放散量大、放散速度快,加之开采煤层地质条件复杂,易发生煤与瓦斯突出事故[1-3]。

诸多学者针对本煤层瓦斯预抽开展了大量研究工作。程远平等[4]总结并提出了适用于煤矿瓦斯抽采指标考核要求的瓦斯抽采分类方法;梁文勖[5]提出了基于抽采达标所需抽采量,计算达标抽采时间来确定抽采半径的新方法,并在正珠煤矿开展现场试验,发现钻孔间距为2.0、3.0、4.0 m时预抽达标时间分别为236、260、273 d;张明杰等[6]采用底抽巷施工穿层钻孔预抽煤巷条带煤层瓦斯,实现了突出煤层向非突出煤层转化,保证了煤巷安全掘进;王魁军等[7]通过对交叉钻孔预抽本煤层瓦斯的理论分析和试验研究,发现在不增加任何工程量的条件下,交叉布孔较常规布孔方式的抽放量提高了0.46~1.02倍;张明杰等[8]提出了大直径顺层长钻孔预抽消突技术,缓解了采掘接替紧张的难题;谢雄刚等[9]研究了煤层合理预抽瓦斯技术参数,发现94 mm大直径钻孔的瓦斯预抽采量比直径为65 mm钻孔提高了34%,钻场内钻孔的瓦斯抽采浓度比巷道钻孔的瓦斯抽采浓度提高近1倍;聂百胜等[10]开展了顺层钻孔预抽煤巷条带瓦斯的区域防突研究,煤层最大残存瓦斯含量降至4.17 m3/t,最大残余瓦斯压力仅为0.32 MPa,实现瓦斯零超限;于宝海等[11]分析了钻孔抽放瓦斯效果的影响因素,发现确定合理钻孔布置间距最为重要,提出了本煤层瓦斯抽放钻孔布置间距的优化方法,并根据钻孔瓦斯流量衰减规律,建立了相关的理论方程。

上述研究对本煤层瓦斯预抽具有非常高的参考价值,本文针对陕西彬长矿区小庄矿煤层瓦斯实际赋存条件,应用COMSOL Multiphysics软件模拟了不同布孔间距下的煤层瓦斯压力分布情况,确定了合理的顺层钻孔布孔间距,并应用于现场实际抽采工作,取得了理想的瓦斯预抽效果。

1 工作面概况

小庄矿邻近水帘洞煤矿、火石咀煤矿和下沟煤矿,各矿均主采4号煤层,瓦斯含量普遍较高,属高瓦斯矿井。小庄矿4号煤层的资源储量约887.08 Mt,占总资源量的96.3%,矿井设计生产能力6.00 Mt/a,服务年限为58.7 a。4号煤层较为平缓,倾角较小,最大倾角不超过8°,全井田范围属于稳定煤层,全区可采且单一水平开采较为合理。煤层平均厚度为15.23 m,属特厚煤层,采用综采放顶煤采煤法。

40205综放工作面位于二盘区,工作面走向长2 108 m,倾向长196 m,面积413 168 m2,煤层底板标高380~390 m,埋深570~710 m。工作面煤层产状呈单斜构造,近北方向倾斜2°~3°。煤层厚22~24 m,煤层结构简单稳定,为中灰、中低硫、高发热量的低变质烟煤。煤层含夹矸两层,距煤层顶板底板均为1.6 m,厚度分别为0.1、0.3 m,上部煤层松软呈碎片状,中下部为块状。根据《矿井2017年度瓦斯和二氧化碳涌出量测定报告》,绝对瓦斯涌出量为51.68 m3/min,相对瓦斯涌出量为6.44 m3/min,属高瓦斯矿井。因此,必须制定切实可行的采前预抽措施,并在生产中严格执行《煤矿安全规程》规定,预防瓦斯事故的发生。

2 布孔间距的确定

2.1 理论模型的建立

煤体为多孔介质,一部分瓦斯以吸附态的形式存在于煤体基质孔隙中,另一部分瓦斯以游离态的形式存在于煤体裂隙中[12-14]。瓦斯在煤体中运移主要分为以下阶段:吸附态瓦斯从煤体基质解吸出来进入基质孔隙,成为游离态瓦斯;游离态瓦斯由基质孔隙逐渐扩散进入煤体裂隙中;压力梯度作用下,瓦斯在煤体裂隙中渗流。

2.1.1 基本假设

为建立本煤层瓦斯运移模型,需进行以下基本假设[15-17]:

(1)瓦斯流动为等温过程,吸附解吸符合广义朗格缪尔等温吸附方程;

(2)瓦斯为理想气体,符合理想气体状态方程;

(3)煤层中无水或地下水已排出;

(4)将煤体看作孔隙-裂隙双重介质,其中游离态瓦斯在裂隙中的运移为渗流过程,满足达西定律,吸附态瓦斯在孔隙中运移为扩散过程,满足费克定律;

(5)煤层均匀且各向同性,煤层中瓦斯压力变化不影响其渗透率及孔隙率;

(6)抽采负压不随钻孔深度的增加而变化;

(7)视煤层顶底板岩层为不透气岩层。

2.1.2 主要控制方程

假设吸附态瓦斯解吸到煤层微孔隙并运移到裂隙系统,符合费克扩散定律,由此可知,瓦斯在孔隙系统中扩散时满足的质量守恒方程为[18]:

![]() ∇(-D∇c)=-Q

∇(-D∇c)=-Q

(1)

式中:c——吸附态瓦斯浓度,kg/m3;

t——扩散时间,s;

D——扩散系数,m2/s;

Q——汇源项,反映基质孔隙系统中的吸附态瓦斯与裂隙系统中的游离态瓦斯之间的质量交换。

假设煤层裂隙中游离瓦斯的运移为流体渗流过程,则瓦斯渗流的质量守恒方程为:

(2)

式中:ρ——游离态瓦斯密度,kg/m3;

q——瓦斯的渗流速度,m/s;

m——气体组分含量,包括游离态,不包括吸附态,kg/m3;

Φ——煤体的孔隙率。

吸附态瓦斯在假想平衡压力P下的含量,可由广义朗格缪尔方程表示为:

(3)

式中:ρc——煤体密度,kg/m3;

P——瓦斯压力,MPa;

VL——朗格缪尔体积常数,m3/kg;

PL——朗格缪尔压力常数,MPa。

基质孔隙系统中吸附态瓦斯与裂隙系统中的游离态瓦斯之间的质量交换,定义为:

Q=(c-cP)τ

(4)

式中:τ——吸附时间常数,s-1,反映吸附态瓦斯解吸并向裂隙系统扩散的难易程度,可由实验确定。

由于煤层瓦斯压力一般不大,不考虑气体的压缩系数,将气体组分看作理想气体,标准条件下的气体状态方程,可表示为:

(5)

式中:M——瓦斯的摩尔质量,g/mol;

R——气体常数,J/(mol·K);

T——气体温度,K。

瓦斯在煤体中的渗流符合达西定律,那么瓦斯的渗流速度q可表达为:

(6)

式中:k——渗透率,m2;

n——法向矢量;

u——动力黏度,N·s/m2。

综合考虑以上物理过程,构建瓦斯在煤基质、节理裂隙系统中扩散-渗流连续性模型。其中,方程a表征吸附态瓦斯解吸到微孔隙并扩散到节理裂隙系统时遵循的质量守恒;方程b表征游离态瓦斯在节理裂隙系统中渗流时遵循的质量守恒。

(7)

2.2 几何模型的建立

2.2.1 几何模型及网格划分

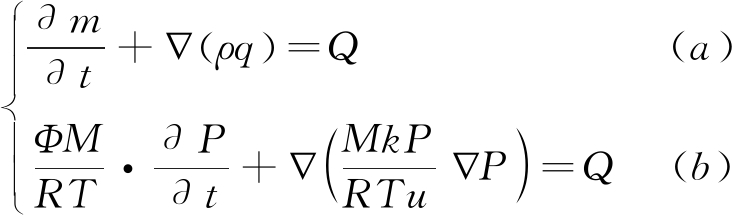

将上述本煤层瓦斯预抽理论模型应用于COMSOL Multiphysics软件,并结合彬长矿区小庄矿40205工作面赋存条件,建立本煤层瓦斯预抽模型,研究布孔间距对抽采效果的影响。大量研究表明,煤层中瓦斯流场可简化为一维平行和径向流动、二维平面流动的有限流场及无限流场或组合流场,本次模拟建立了二维平面模型,尺寸为100 m×100 m(长×宽),钻孔预抽几何模型如图1(a)所示。模型中煤层边界的瓦斯压力恒为原始瓦斯压力;抽采钻孔负压恒为22.55 kPa。数值解算之前,对模型区域进行网格划分,由于钻孔孔径较瓦斯运移空间来讲,占比较小,对钻孔周围网格进行加密处理。钻孔预抽模型网格划分如图1(b)所示。

2.2.2 基础物性参数

本煤层瓦斯预抽模型涉及的基础物性参数来源于40205工作面的实测值:瓦斯密度0.717 kg/m3;煤体孔隙率0.116 289;煤体密度1.33 t/m3;煤体温度300 K;瓦斯含量3.70 m3/t;煤层渗透率4.52×10-17 m2;解吸扩散系数0.002 138 s-1;游离瓦斯初始压力370.567 kPa。

图1 布孔间距几何模型及网格划分

2.3 布孔间距对煤层瓦斯预抽效果的影响

2.3.1 布孔间距模拟方案

实际生产过程中,通过抽采钻孔来降低煤层瓦斯含量的方式已得到广泛应用。煤层瓦斯的抽采效果与布孔参数有很大关系,其中布孔间距是影响瓦斯抽采效果的重要因素之一。布孔间距减小,则钻场内的钻孔数目增加,瓦斯抽出总量虽有所增加,但单一孔的抽出量减少。钻孔数目越多,瓦斯抽采量衰减越快,短期内抽放效果越好,预抽达标时间越短,但施工成本有所提高;钻孔数目越少,瓦斯抽采量衰减越慢,短期内抽放效果下降,预抽达标时间越长,但施工成本有所降低。

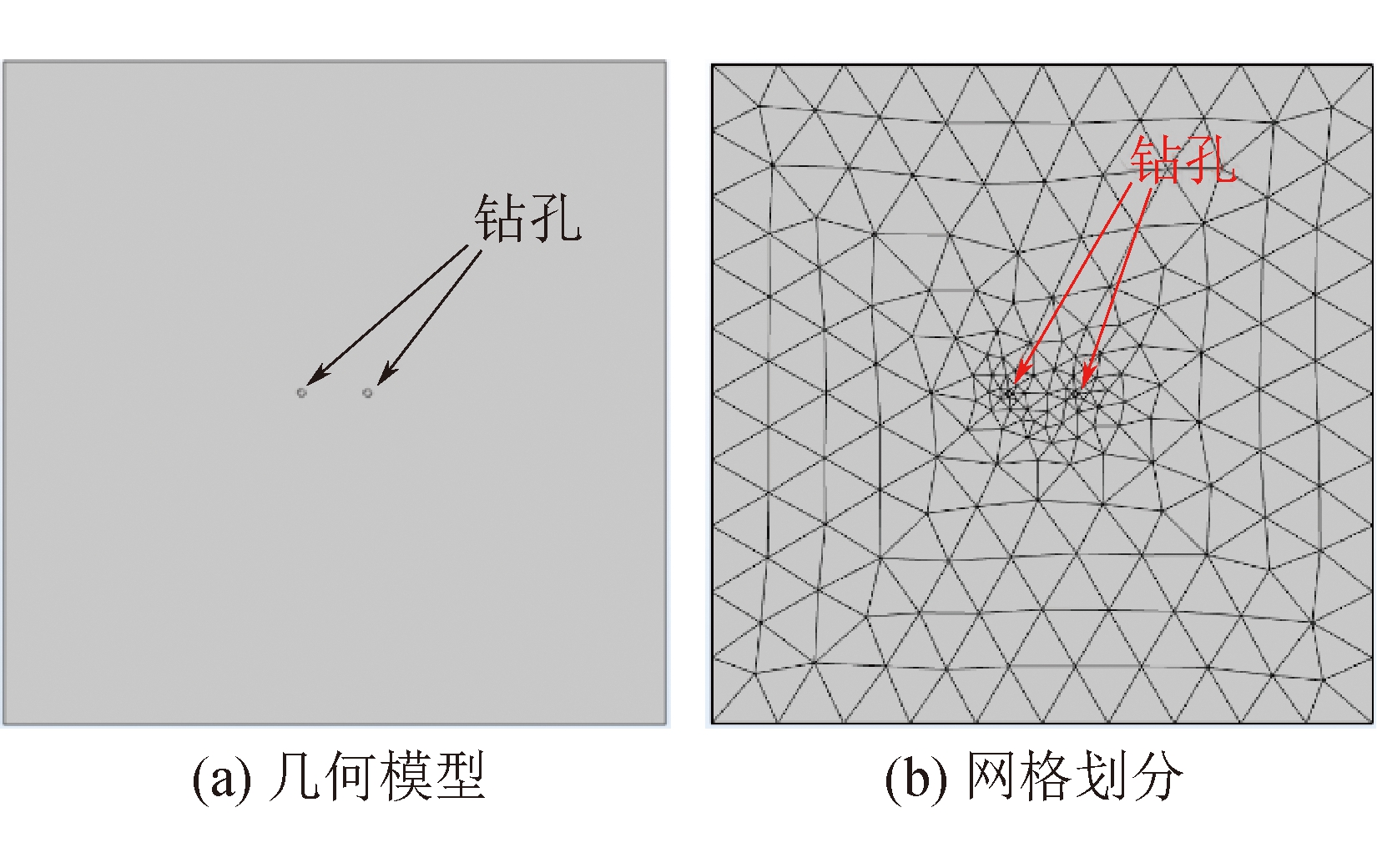

根据小庄矿40205工作面煤层瓦斯赋存情况,有针对性选择布孔间距,以期提高瓦斯抽采效果。为研究钻孔附近煤层瓦斯运移规律,确定布孔间距的最优化设计,煤层设置两平行钻孔,布孔间距依次设置为1.5、2.0、2.5、3.0、3.5 m,模拟不同抽采时间下,煤层瓦斯压力分布状况,进而确定最佳抽采钻孔布孔间距,方便现场钻孔施工方案设计,预抽孔布孔间距模拟方案,见表1。

表1 抽采钻孔布孔间距模拟方案

序号钻孔直径/mm布孔间距/m瓦斯压力/kPa抽采负压/kPa抽采时间/d11131.50370.56722.550、90、21021132.00370.56722.550、90、21031132.50370.56722.550、90、21041133.00370.56722.550、90、21051133.50370.56722.550、90、210

2.3.2 不同布孔间距下煤层瓦斯预抽效果

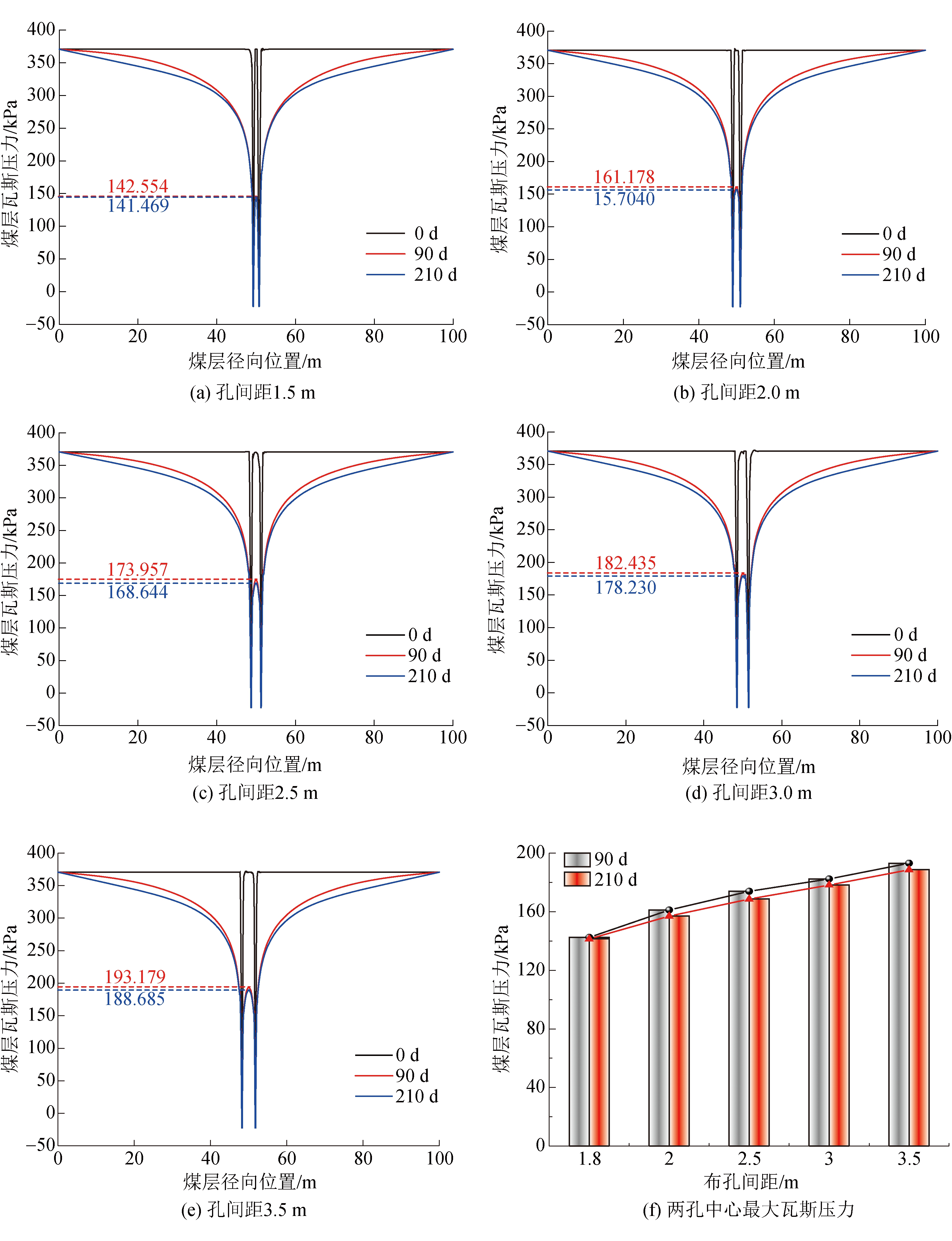

不同布孔间距下煤层瓦斯压力分布如图2所示。煤层瓦斯压力分布呈相同的变化趋势,钻孔附近瓦斯压力最低,远离钻孔方向瓦斯压力逐渐增高;两钻孔间的瓦斯压力呈“拱形”分布,且钻孔中间的瓦斯压力最高;随着布孔间距的增加,钻孔间最大瓦斯压力逐渐增大。此外,钻孔间瓦斯压力值恒低于钻孔外侧瓦斯压力值,这是由于两钻孔中间的煤层同时受两钻孔负压的影响,处于抽采重叠区域以内。

预抽90 d时,布孔间距为1.5、2.0、2.5、3.0、3.5 m时的钻孔间最大瓦斯压力依次为:142.554、161.178、173.957、182.435、193.179 kPa;预抽210 d时的钻孔间最大瓦斯压力依次为:141.469、157.040、168.644、178.230、188.685 kPa。可以发现,当布孔间距为1.5、2.0、2.5、3.0、3.5 m时,预抽210 d后,钻孔间最大瓦斯压力可降至煤层原始瓦斯压力的50%。

由图2(f)可以看出,两孔中心最大瓦斯压力随着布孔间距的增加逐渐升高。当布孔间距在1.8~2.5 m时,其增长速率比较大,预抽90、210 d时两孔中心最大瓦斯压力差距逐渐增大;当布孔间距在2.5~3.5 m时,其增长速率有所降低,预抽90、210 d时两孔中心最大瓦斯压力差距逐渐趋于稳定。这是由于钻孔间距较小时,相邻钻孔在短期内就能相互影响,产生叠加抽采效果,抽采初期瓦斯预抽效果明显,随着钻孔间距的增大,钻孔间瓦斯抽放效果逐渐降低。综合考虑布孔间距对煤体瓦斯抽采效果的影响和防止大孔径抽采钻孔易塌孔等因素,钻孔间距为3.0 m时,预抽效果最好。

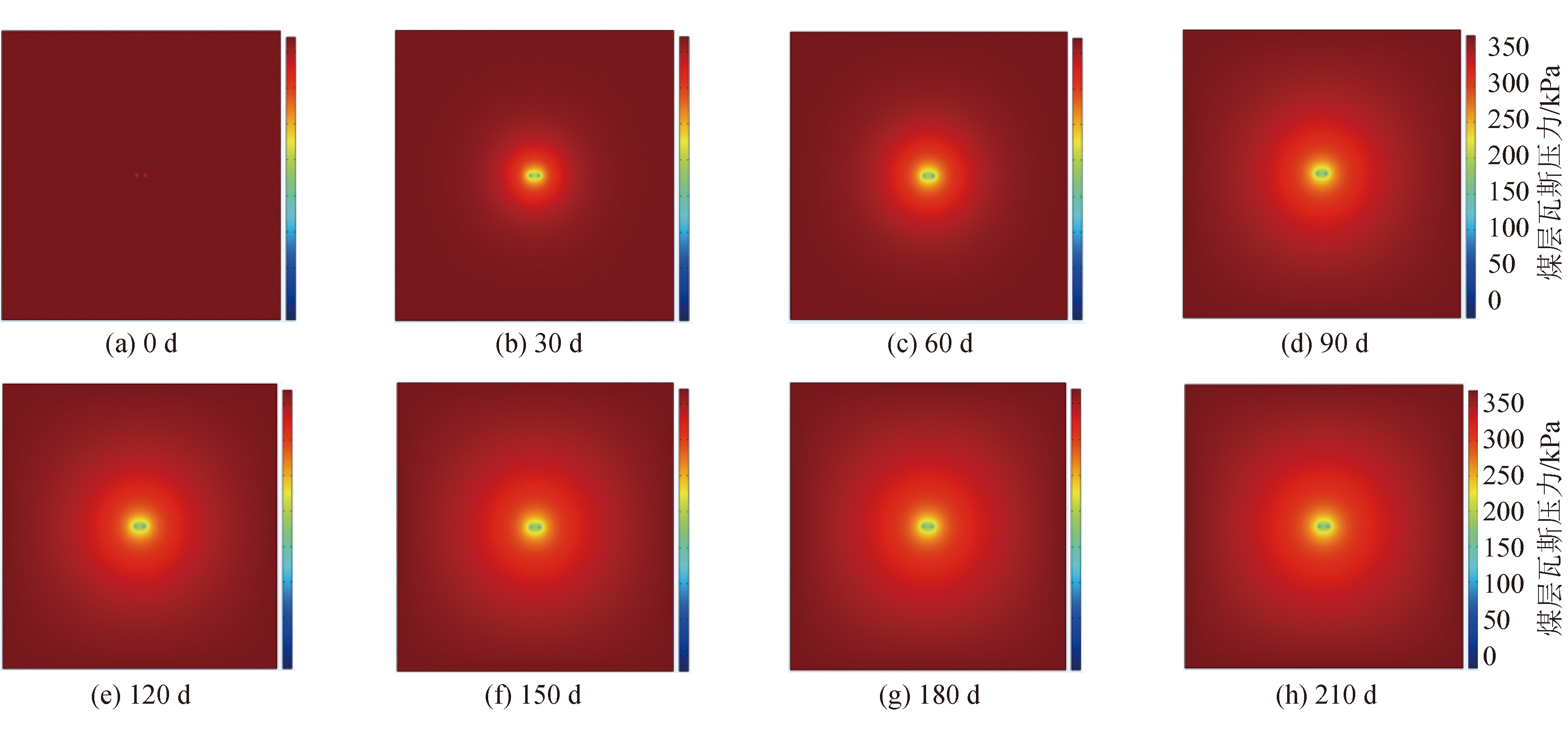

2.3.3 3.0 m布孔间距时煤层瓦斯预抽效果

布孔间距为3.0 m时,煤层瓦斯压力分布如图3所示。由图3发现,距离钻孔越近,瓦斯压力越低,随着距钻孔距离的增加,瓦斯压力逐渐增加并趋近于原始瓦斯压力;距钻孔位置较近煤体的瓦斯压力下降较快,同一位置处瓦斯压力随着抽采时间的延长而降低;经过不同的抽采时间,煤层瓦斯压力降低的范围不同,从0 d到30 d再到90 d最后达到210 d,钻孔周围煤体瓦斯被不断抽出,煤层瓦斯压力逐渐降低,产生瓦斯压力降低的范围越来越广,抽采影响区域范围逐渐增大。

图2 不同布孔间距下煤层瓦斯压力分布

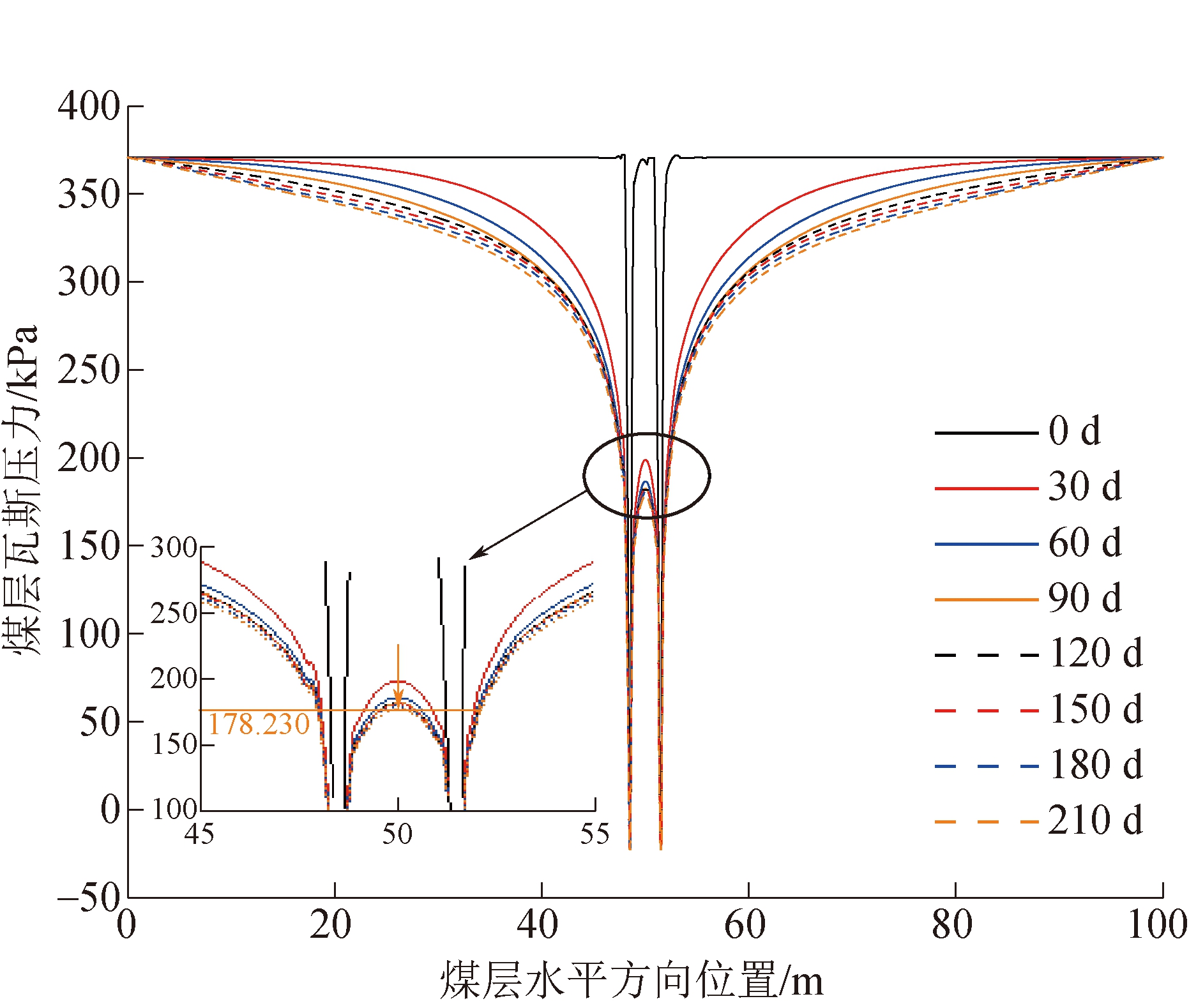

不同时间下瓦斯压力分布曲线如图4所示。由图4可以看出,钻孔附近位置瓦斯压力下降速度在抽采初期很快,随着抽采时间延长不断减慢。其中,煤层瓦斯压力在0~90 d时的下降速率比较大,继续抽采时,煤层瓦斯压力下降速率逐渐降低;随着距钻孔距离的增加,瓦斯压力下降速率逐渐减小,即距离钻孔越近,瓦斯抽采效果越好,距离钻孔越远,抽采效果相应降低。不同抽采时间下,各处瓦斯压力差值在抽采初期较大,随着预抽时间的延长,各处瓦斯压力差值逐渐趋于零。因此,随着抽采时间的增加虽然能够增加瓦斯抽采量,但存在最佳抽采时间,超过这个时间,即使延长抽采时间,对瓦斯抽采纯量增加影响不大。相关试验及现场应用研究也表明,抽采初期,钻孔瓦斯抽采浓度及流量较大;在抽采后期,抽采量不再增加或呈负指数规律逐渐减小,即随着抽采时间的增加,能够增加瓦斯抽采量,但存在最佳极限抽采时间,超过这个时间,即使延长抽采时间,对瓦斯抽采纯量增加影响不大。并且延长抽采时间可导致延误工期,造成抽采工程量浪费。因此矿井应根据煤层瓦斯赋存情况,结合抽采半径测试结果,在满足煤层消突及降低瓦斯涌出量的前提下,综合确定最佳抽采时间,既保障抽采效果,又降低抽采费用。

图3 布孔间距为3.0 m时煤层瓦斯压力分布云图

图4 不同时间下瓦斯压力分布曲线

3 工程实践

3.1 40205工作面预抽钻孔设计

40205工作面共布置3套(2号、4号、5号)地面永久瓦斯抽采系统。3套抽采泵型号为2BEC-2BY4,额定抽采流量为400 m3/min,实际取200 m3/min。其中2号永久瓦斯抽采系统主要用于40205工作面采前预抽,设计抽采流量100 m3/min,抽采浓度30%,抽采瓦斯量30 m3/min。

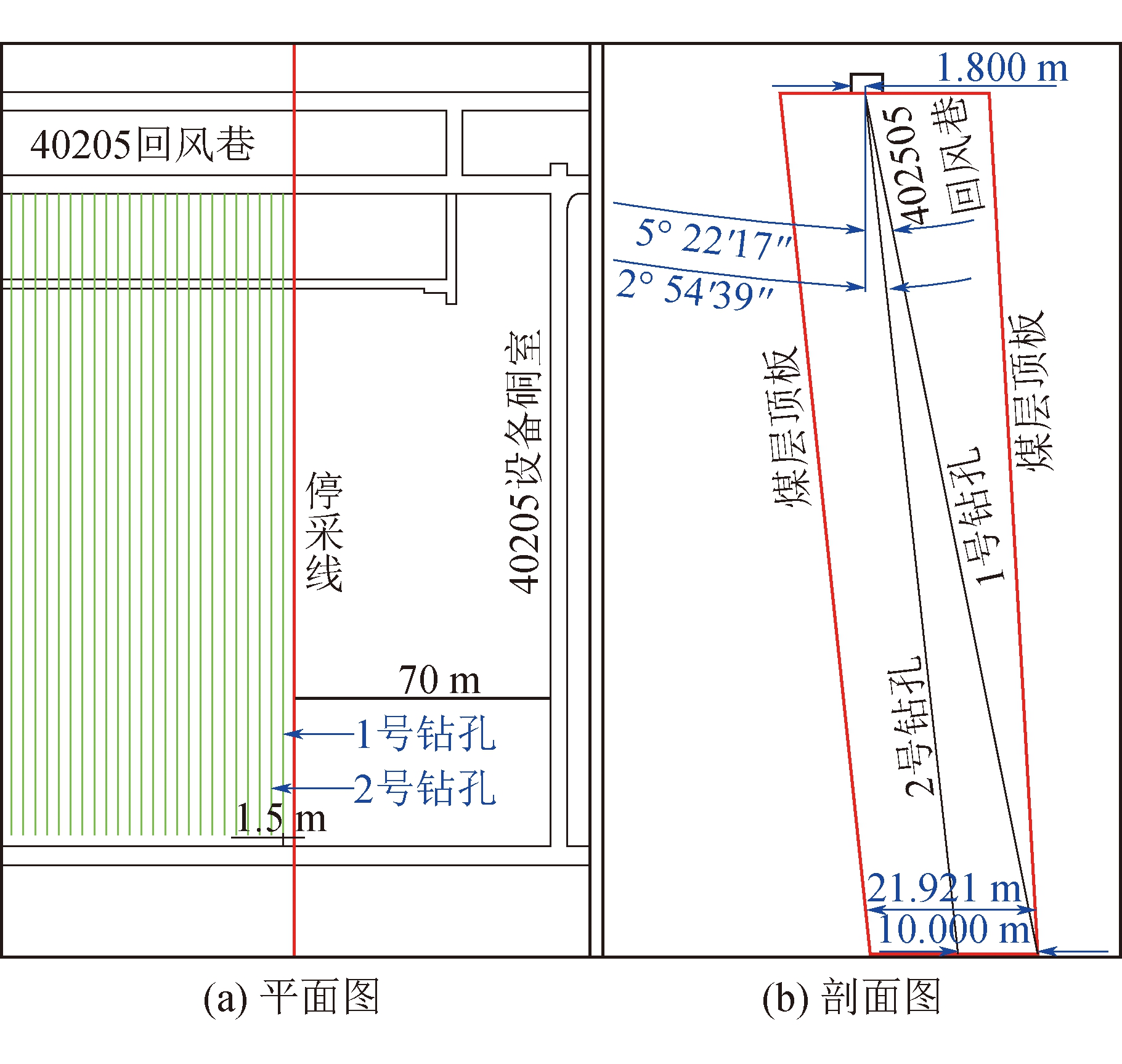

图5 40205工作面钻孔分布图

在40205工作面回风巷布置瓦斯抽采钻孔,钻孔巷道长2 000 m,钻孔水平间距3.0 m,垂直间距400 mm,仰角3°、6°间隔布置,孔径113 mm,孔深180 m,施工预抽钻孔总量为1 232个,总进尺221 760 m。40205工作面钻孔分布如图5所示,钻孔采用马丽散F型、马丽散N型混合封堵,LHFK-1封孔剂填充的方法进行封孔,封孔长度大于10 m。抽采管为长10 m、外径108 mm的抗静电塑料管;封孔管前端加装铁档板,外侧缠上棉纱,防止封孔剂流出封闭区;封孔管外口处用带有注胶管的档板堵口,通过注胶孔注入封孔材料。为了避免封孔管晃动影响封孔质量,孔口处用木塞楔紧,封孔材料剂量严格按照材料说明执行。

3.2 40205工作面瓦斯预抽效果分析

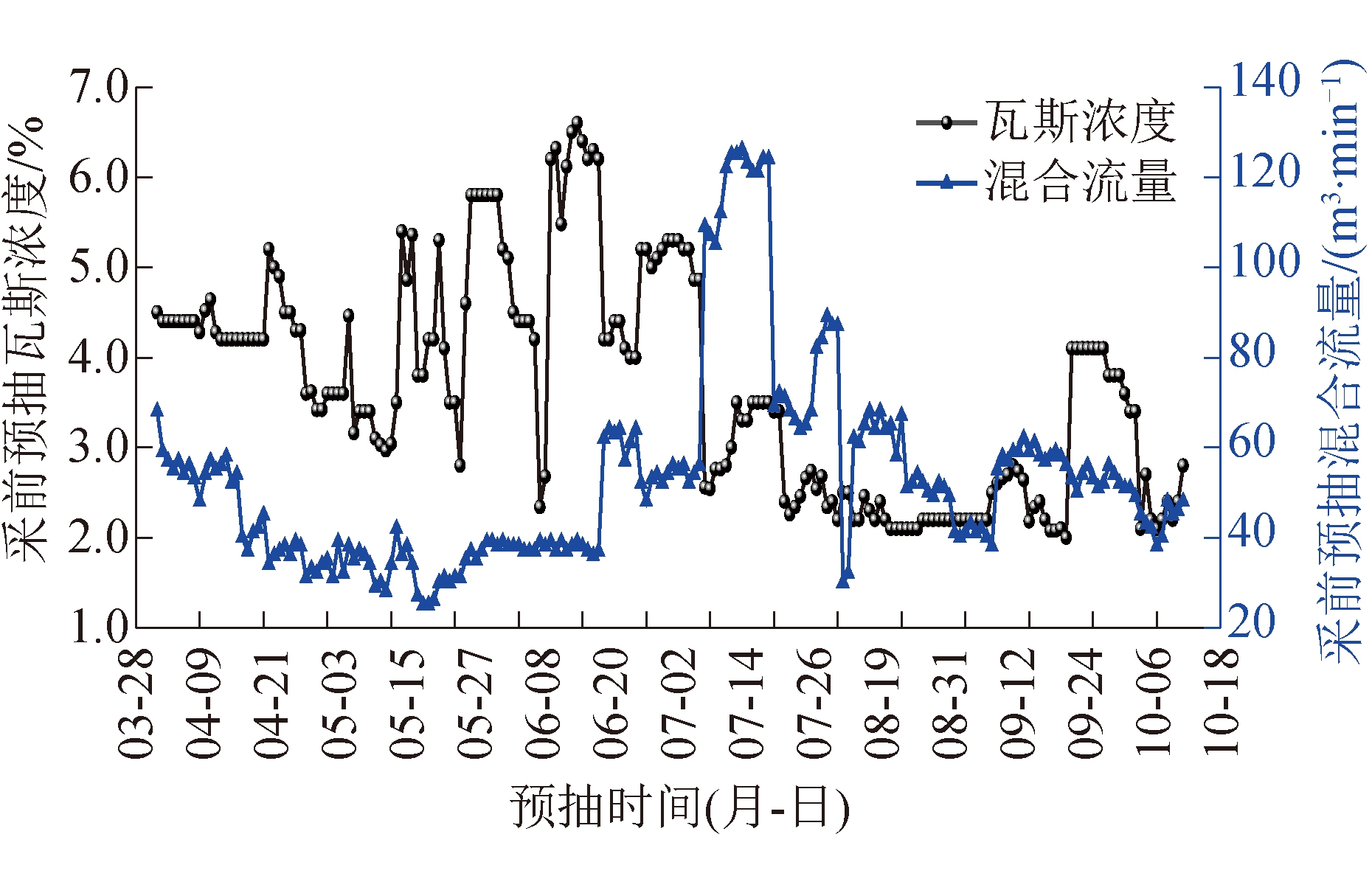

2020年4月1日至10月11日回风巷采前预抽效果如图6所示。预抽瓦斯浓度整体呈下降趋势,局部出现突增突降现象。4月1日至5月15日期间,瓦斯浓度整体呈下降趋势;5月15日至7月13日期间,瓦斯浓度相较于之前一段时间平均值突增,基本稳定在4.5%左右,浮动较大;7月14日至9月20日期间抽采浓度突降,基本稳定在2.6%左右,浮动较小;9月20日至10月2日期间,瓦斯浓度突增至4%左右,随后稳定在2%~3%,此抽采时段内,瓦斯浓度基本维持在2%~7%。预抽混合流量与预抽瓦斯浓度呈反相关,当预抽浓度增加时,预抽混合流量下降,当预抽浓度下降时,预抽混合流量上升。

图6 40205回风巷2020年4月1日至10月11日预抽效果

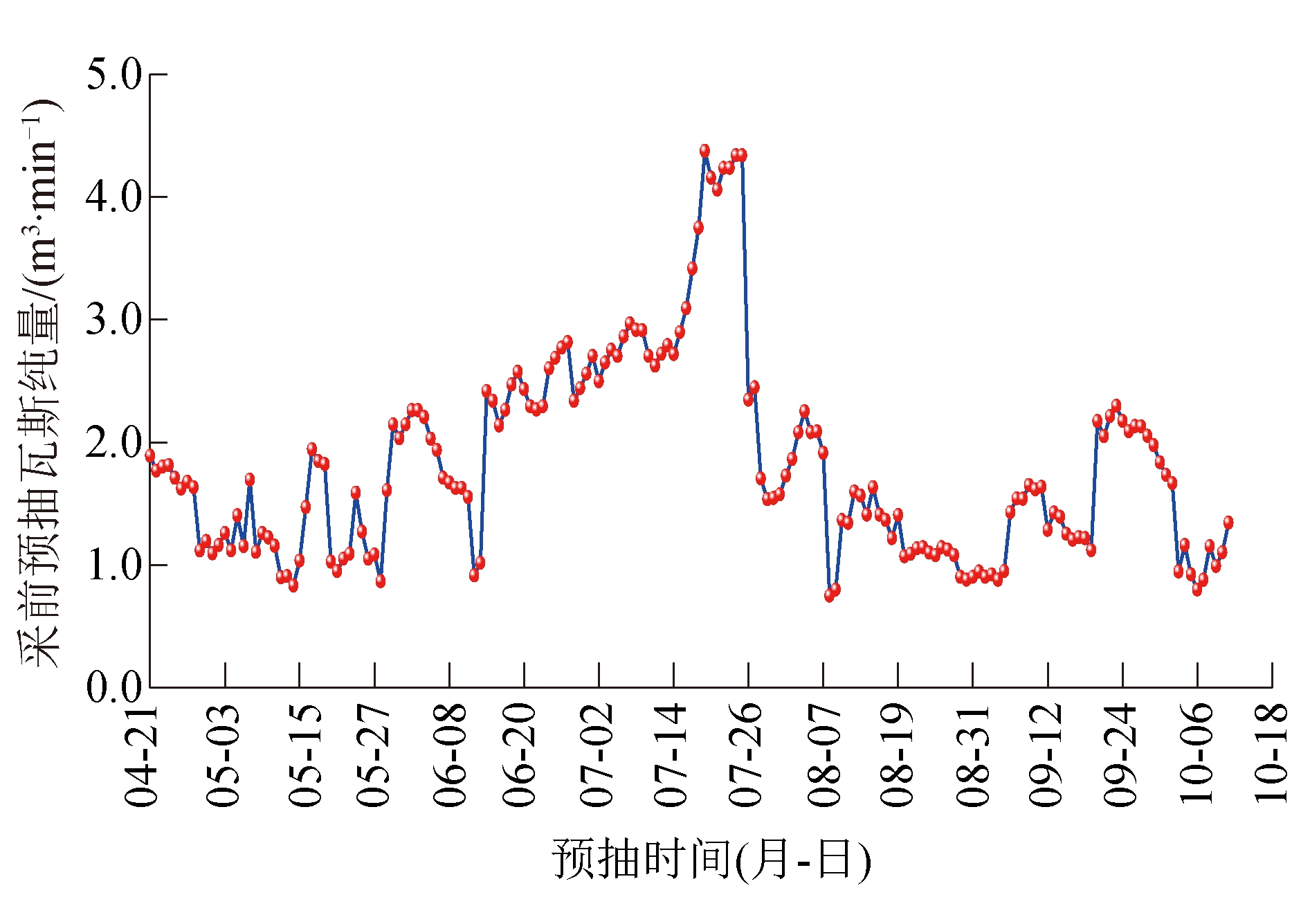

回风巷采前预抽瓦斯纯量如图7所示,整体抽采纯量呈现先下降再升高再下降的趋势,4月1日至5月31日期间预抽纯量从3.0 m3/min下降到1.0 m3/min,6月1日出现突增,随后缓慢增加,到7月20日达到4.0 m3/min,7月20日至7月27日期间骤减到2.0 m3/min,之后预抽瓦斯纯量缓慢下降,并最终趋于稳定。

图7 40205回风巷2020年4月1日至10月11日预抽瓦斯纯量

4 结论

(1)根据吸附-游离两种形态瓦斯,建立瓦斯抽采理论模型,更贴合煤层瓦斯实际赋存状态,提高了预抽钻孔参数选择的精度。

(2)布孔间距在1.8~2.5 m时,两孔中心最大瓦斯压力的增长速率较大;布孔间距在2.5~3.5 m 时,其增长速率有所降低。

(3)当布孔间距为3.0 m时,煤层瓦斯压力在0~90 d时下降速率较大,继续抽采,煤层瓦斯压力下降速率逐渐减缓;抽采过程存在最佳抽采时间。

(4)数值模拟显示:40205工作面顺层预抽孔布孔间距设置为3.0 m,在预抽210 d时将煤层瓦斯压力降至50%以下,达到预抽标准。

(5)现场应用显示:40205工作面回风巷的瓦斯抽采纯流量大且较为稳定,基本稳定在1.50 m3/min左右,预抽效果较为理想。

[1] 袁亮.卸压开采抽采瓦斯理论及煤与瓦斯共采技术体系[J].煤炭学报,2009,34(1):1-8.

[2] 林柏泉,常建华,翟成.我国煤矿安全现状及应当采取的对策分析[J].中国安全科学学报,2006(5):42-46,146.

[3] 程远平,俞启香,周红星,等.煤矿瓦斯治理“先抽后采”的实践与作用[J].采矿与安全工程学报,2006,23(4): 389-392,410.

[4] 程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009,26(2):127-139.

[5] 梁文勖.基于达标抽采量的顺层预抽钻孔抽采半径确定方法[J].煤矿安全,2019,50(5):19-22.

[6] 张明杰,滑俊杰,华敬涛.单一煤层底板巷穿层钻孔预抽煤巷瓦斯条带区域防突技术[J].煤矿安全,2011,42(6): 30-32.

[7] 王魁军,王佑安,许昭泽,等.交叉钻孔预抽本煤层瓦斯[J].煤矿安全,2003(S1):78-81.

[8] 张明杰,滑俊杰,华敬涛.单一煤层底板巷穿层钻孔预抽煤巷瓦斯条带区域防突技术[J].煤矿安全,2011,42(6): 30-32.

[9] 谢雄刚,李希建,余照阳.顺层钻孔预抽突出煤层瓦斯技术研究[J].煤炭科学技术,2013,41(1):78-81.

[10] 聂百胜,胡守涛,刘明举,等.顺层长钻孔预抽煤层瓦斯防突技术在潘三矿的应用[J].煤矿安全,2012, 43(12):120-122.

[11] 于宝海,凌志迁,刘国忠.本煤层瓦斯抽放钻孔布置间距的优化方法[J].煤矿安全,2009,40(3):25-27.

[12] 贾宏福,安丰华.瓦斯赋存状态对粒煤强度影响的实验研究[J].煤矿安全,2020,51(11):29-33.

[13] 杨宏民,魏晨慧,王兆丰,等.基于多物理场耦合的井下注气驱替煤层甲烷的数值模拟[J].煤炭学报,2010,35(S1):109-114.

[14] 王兆丰,陈进朝,杨宏民.注气驱替煤层甲烷的有效影响半径研究[J].煤炭科学技术,2012,40(9):28-31.

[15] 李炎涛,马金魁,赵中玲.基于COMOSOL模拟的定向长距离钻孔合理布置间距研究[J].煤炭技术,2020,39(10):107-112.

[16] 崔宝库,张根.不同布置方式下穿层钻孔瓦斯抽采数值模拟研究[J].能源与环保,2020,42(8):45-49.

[17] 黄勇,朱传杰,徐宁,等.顺层钻孔瓦斯抽采半径的关键影响因素数值模拟研究[J].煤炭科技,2020,41(3):55-63.

[18] 王东洋,杨宏民,陈立伟.煤层注氮气置驱瓦斯过程压力场数值模拟[J].煤,2016,25(7):1-3,39.

Simulation and application research on effect of spacing of holes on gas pre-drainage

- 相关推荐