大流量乳化液泵高压填料密封试验研究

时间:2022-02-22 来源:中国煤炭杂志官网 分享:★ 科技与工程 ★

大流量乳化液泵高压填料密封试验研究

随着我国大采高综采工作面的日益增多,作为整个综采工作面供液系统核心的乳化液泵站,对其是否能提供稳定持续可靠的高压力、大流量液压源提出了更高的性能要求[1-2]。其中,起着将机械能转化为液压能柱塞关键位置处的高压填料密封是乳化液泵中基础的密封元件之一,是乳化液泵站安全稳定、可靠运行的重要保障[3-4]。

经过现场的跟踪调查,填料密封在高压液流冲击、柱塞往复运动摩擦等引起的周期性交变载荷作用下,使填料密封材质产生较快的磨耗,致使填料密封使用寿命大大缩短,造成停车更换等生产事故,因填料密封泄露造成停泵检修的次数占各种原因停泵次数的38%,因此,对乳化液泵站高压填料密封失效分析研究尤为重要。笔者结合北京天地玛珂电液控制系统有限公司在630 L/min、40 MPa高端乳化液泵站研制重点项目过程中填料密封井下工业试验的测试情况,从填料密封结构上分析了填料密封寿命的直接影响因素,并提出相应的优化改善措施,可延长其使用寿命。

1 填料密封结构

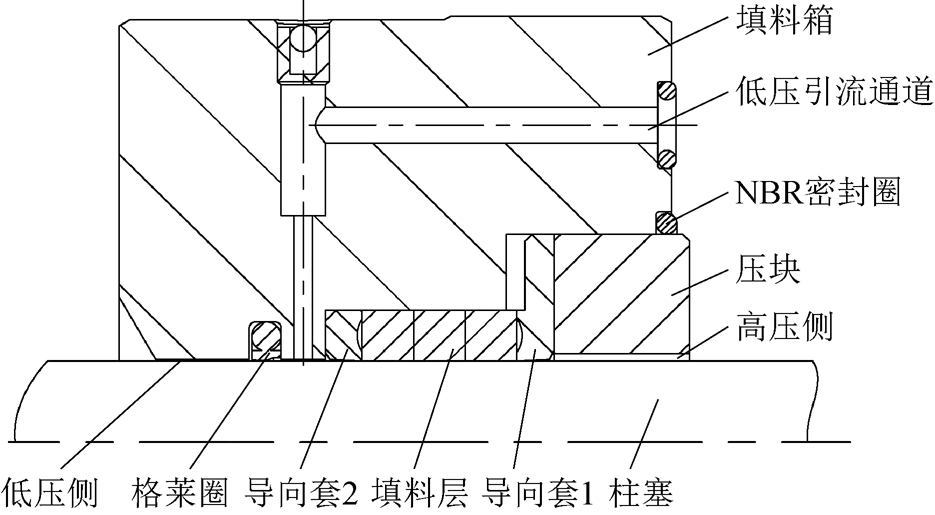

高压大流量往复式乳化液泵站的填料密封主要作用是防止阀体中的高压液沿柱塞方向泄露。结构形式主要由填料箱、压块、NBR密封圈、导向套、填料和格莱圈等组成。安装时先将格莱圈安装在填料箱内,然后依次放入配套好的导向环、填料、压块、NBR密封圈,整体通过高强度螺栓固定在乳化液泵液力端的阀体上。其中,导向环和填料与柱塞组成高压密封副,并与阀体高压腔联通,在导向套的作用下使柱塞能克服重力同轴平稳地做往复运动,同时有效控制填料与柱塞接触表面形成的密封唇边,使阀体内形成的高压液不会沿柱塞运动的方向泄露,属于高压动密封,压块上的NBR密封圈在此过程中保证了高压液径向方向上无泄露,起径向静密封的作用;填料箱低压区与阀体低压腔联通,由格莱圈形成低压静密封,并使外界环境中的煤尘不会由柱塞带入,保障了液体介质的清洁度。填料密封结构示意图如图1所示。

图1 填料密封结构示意图

2 填料密封试验结果分析

2.1 填料密封选用介绍

在此项目过程中,为了保证乳化液泵站的样机井下工业性试验的可行性,选用3种填料密封进行测试对比,3种填料密封尺寸见表1。

表1 3种填料密封尺寸

类型尺寸/mm内径外径横截面层数A型55697×73B型55697×5.53C型55697×73

3种盘根的安装厚度均由填料箱中安装槽的深度和预压缩量来确定,内外径尺寸由柱塞直径和填料密封的横截面确定,A型和B型材质为具有自润滑的石墨芳纶角线PTFE材质,C型材质为石蜡浸泡过的的芳纶角线PTFE材质,3种型号的填料均为单段长密封,按柱塞直径叠压为3层,导向套与柱塞均选用同一加工批次配套,以保证其配合间隙。

2.2 填料密封试验结果

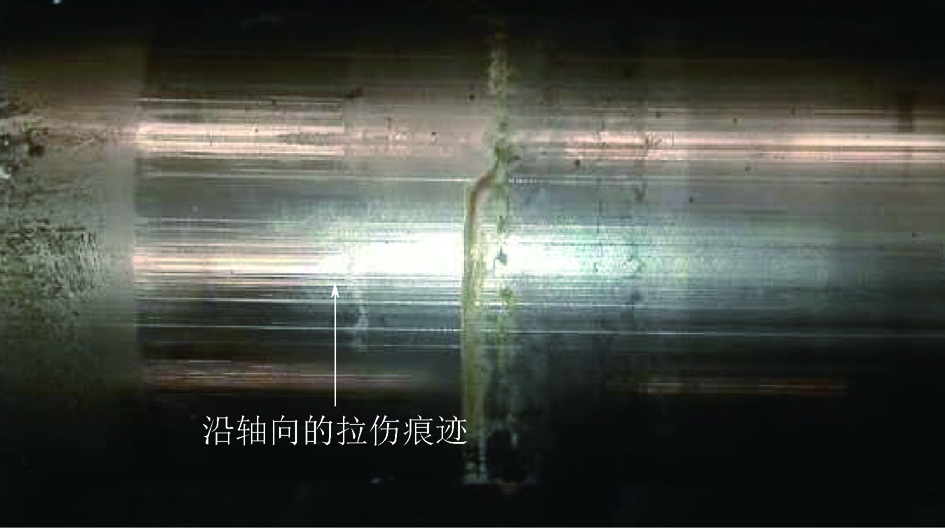

该乳化液泵站样机工业性试验的工作面介质为比例1∶9的乳化油和水的混合物,执行液压支架用乳化油、浓缩液及高含水液压标准(MT76-2011)[5]行业标准配比,介质压力为40 MPa,流量为630 L/Min,介质温度为25℃~45℃,柱塞往复速度为2.4 m/s;工作面煤尘较大,工作环境恶劣,经测试填料密封A型在1000 h左右出现泄露,B型在480 h出现泄露, C型在720 h左右出现泄露,经过拆解发现分别与A、B、C三者配合的柱塞表面和导向套均出现不同程度的拉伤磨损,靠近压块一侧的填料周向出现磨损断线挤出毛边的失效状态,且用石蜡处理过的C型填料所配套柱塞拉伤较其它两种更严重,其失效状态如图2、图3和4所示。

图2 柱塞失效状态

图3 填料失效状态

2.3 填料密封机理分析

整体分析该填料密封结构属于径向式密封,填料依靠固定压块产生轴向压紧力,将轴向力转变为径向力,使填料产生变形而紧贴在柱塞面上,从而产生径向密封的效果。从微观上看,柱塞表面由于加工制造产生的表面微凸体使柱塞表面与填料只能部分贴合,未接触的凹部形成小沟槽,有较厚的液膜,当柱塞与填料有相对运动时,接触部分与非接触部分形成了无数微小的相当不规则的“迷宫”,造成高压流体的节流减压,依靠这种“迷宫效应”达到密封。柱塞做往复运动时,填料同柱塞表面间的相对运动类似滑动轴承,为了避免干摩擦和局部高温,填料材料本身的自润滑性并通过填料箱结构设计实现将低压液引至填料密封处润滑,而柱塞通过往复运动可在阀体中快速冷却,由此保证了填料与柱塞表面间有足够的润滑和冷却,延长填料密封的使用寿命[6-7]。所以,本项目乳化液泵填料密封结构的机理可认为是“迷宫效应”与“轴承效应”的综合作用。

图4 导向套失效状态

从3者失效表面对比分析可以看出,A型和C型属于截面形状规则的正方形填料密封,较其B型截面为矩形形状,相同层数下A型和C型与柱塞的径向密封面积更大,“迷宫效应”和“轴承效应”综合作用更明显,在预紧力一致的条件下,表现出更高的使用寿命,但A型材质采用石墨自润滑,C型采用石蜡浸泡形成的密封表层容易硬化,回弹率低,导致与其配合的柱塞表面更易拉伤,造成润滑失效,从而加剧填料径向方向材质的磨损,这样在交互磨损状态下,大大降低了填料和柱塞的使用寿命。

3 填料密封的改善措施

从本项目乳化液泵填料密封工业性试验结果分析来看,填料箱、填料、柱塞及导向套等是影响填料密封寿命的直接因素。

3.1 填料箱

填料箱主要从结构设计上考虑,以填料的受力、自动补偿、散热冷却为主要因素[7-8]。

(1)填料受力问题。由于预紧力恒定,而被密封介质的压力是波动变化的,导致填料的径向抱紧力分布与介质压力分布不一致,这就要求很大的抱紧力才能使填料达到必要的密封效果,改善方法为可将单端长密封改为多段短密封,或采用硬度较高的隔环来间隔填料,以使径向抱紧力沿柱塞方向较为均匀地分布。

(2)填料磨损的自动补偿。可在填料箱上设计合理结构并采用液压加载或弹簧加载的方式实现。

(3)填料的散热冷却。本项目乳化液泵的填料箱,在结构上通过低压引流的方式对填料进行散热冷却,同时柱塞在往复运动中进入阀体类的介质可快速冷却,此外,可外加冲洗、封液或夹套等辅助结构进行外部散热冷却。

3.2 填料

填料本身是影响密封性能最直接主要的因素,具体表现在填料材质的选择、安装等方面[9-10]。本项目乳化液泵选用的3种材质中带有石墨自润滑的A型填料使用寿命更高,但柔性石墨不能单独使用,原因在于强度较低,不能反复耐冲压性,在高压的密封介质作用下会流动损失使密封失效,所以A型填料采用PTFE芳纶与柔性石墨组合编织角线的工艺来保证填料材质本身的性能,但安装时应注意以下问题:(1)保证填料箱及柱塞表面的清洁度;(2)填料内外表面应涂抹与密封介质相容的润滑剂;(3)填料采用多段短密封,切口应相互错开,第一、第二圈切口相错180°,第二、第三圈相错90°,第三、第四圈相错180°,依此类推;(4)由于填料对柱塞的径向抱紧力沿轴向变化,靠近压块的压力最高,远离压块的压力逐渐减小,与压块直接相邻的填料压力急剧增大,因此,安装填料时应从装入的第一圈填料开始,尽可能压紧,然后由里及外逐圈压紧,最后用压块压紧,这样使径向抱紧力沿柱塞方向尽可能分布均匀,以保证填料使用过程中均匀磨损,如果由里及外每圈填料都是松弛状态装配,完全依靠压块最后压紧,那么靠近压块的填料较其它位置的填料将更容易磨损。

3.3 柱塞

填料的密封寿命除了同填料、填料箱总体结构有关外,还与其配合柱塞表面的粗糙度和硬度、柱塞运动过程中的振动摆幅等因素有关。一般要求柱塞表面粗糙度至少在3.2 μm以下,表面硬度不小于HRC50,通常在柱塞表面喷涂耐磨、耐腐蚀性的保护层,如喷涂硬铬,硬质合金颗粒等,柱塞加工的同轴度越高越好,至少要求0.05 mm以下,以减小运动偏心对填料密封的磨损。

3.4 导向套

导向套起着定位和支撑柱塞作用,与柱塞在填料密封结构中是重要的摩擦副,主要优化的是导向套的材质和同柱塞配合间隙的选择,表现如下:

(1)对导向套材质的要求主要是耐磨耐腐蚀,并具有一定的结构强度,能承受高的轴向力,散热性好,其硬度要低于柱塞表面硬度;

(2)与柱塞配合间隙的选择,需注意配合间隙过大会加剧填料的磨损,间隙过小会造成柱塞与导向环接触磨损,间隙优化主要通过实验测试手段获取。

4 结语

(1)介绍了大流量乳化液泵所采用的高压填料密封结构和3种填料试验情况,分析其密封机理主要是“迷宫效应”和“轴承效应”的综合作用,A型具有较好的自润滑和回弹率,密封效果最好,B型密封面积小,密封效果其次,C型由于表层存在石蜡硬质颗粒,极易造成柱塞与填料密封副磨损,其使用寿命最短。

(2)以填料密封副的结构为基础,从影响其密封性能的预紧力、安装工艺、导向配合间隙、柱塞表面工艺进行总结分析,提出其优化改善措施,为高压填料密封结构在大流量乳化液泵站上的工业应用提供了指导方向。

[1] 王金华,黄乐亭,李首滨等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

[2] 李然.矿用高压大流量乳化液泵站应用现状及发展趋势[J].煤炭科学技术,2015,43(7): 93-96.

[3] 向虎.SAP型综采工作面智能集成供液系统的研制与应用[J].煤矿机械,2013,34(4):177-178.

[4] 叶健.乳化液泵站RMI与KAMAT比较分析[J].工矿自动化,2019,45(3): 41-44.

[5] MT 76-2011,液压支架用乳化油、浓缩液及其高含水液压液[S].2011.

[6] 李传敏,刘晓玲.液压系统中往复运动密封分析[J].煤矿机械,2010,31(5): 89-91.

[7] 韩建勇,王平山.填料密封结构改进设计[J].石油化工设备,2006,35(4):40-42.

[8] 周旭,殷参,赵健等.水压往复柱塞泵新型密封结构设计与分析[J].液压与气动,2017,(5):56-61.

[9] 龚天平.高压高水基棉麻动密封软填料的泄漏分析[J].机械,2008,35(2):73-75.

[10] 海因茨K,伯纳德S.纳乌(著),程传庆(译).流体密封技术原理与应用 [M].北京:机械工业出版社,2002.

Experimental study on high pressure packing seal for large flow emulsion pump

- 相关推荐