原料配比对煤矸石膏体工作性能和抗压强度的影响

时间:2023-08-28 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

原料配比对煤矸石膏体工作性能和抗压强度的影响

0 引言

煤炭在开采和选煤过程中会排放大量煤矸石,排放量约占全国大宗工业固废的25%,其累计堆放量超过60亿t,占地约133 km2,大量煤矸石的乱堆乱放对土壤、大气和水环境等造成严重的破坏,煤矸石已成为矿区最主要的污染源之一[1-3]。我国“三下”(建筑物下、公路及铁路下、水体下)压煤量巨大,约为140亿t,占我国煤炭总储量的12%左右[4]。充填采煤是目前最常用的“三下”压煤开采技术,根据充填方式和充填材料不同,充填采煤主要包括固体充填、水力充填、胶结充填和膏体充填等4种充填采煤方式[5]。膏体充填是将煤矸石、粉煤灰等物料加工制作成无临界流速、不需脱水的胶结性膏状浆体,在外加力(充填泵压)和膏体自身重力作用下,经管道输送至井下工作面,适时充填采空区,形成以膏体充填体为主体的覆岩支撑体系,可以有效控制地表沉陷,实现安全采煤和保护矿区生态环境的目的[6-7]。作为煤矿绿色开采新技术,膏体充填技术能够把固体废弃物资源化利用与控制地表沉陷有效结合,实现固体废弃物利用量大、地表破坏程度低、煤炭资源采出率高的目标,已成为有效解决“三下”压煤开采的主要技术手段之一,已在全球采矿行业得到广泛认可和应用[7-9]。

膏体充填技术主要涉及膏体制备、膏体泵送和工作面充填等3个方面[6],而研发固废质量浓度高、胶凝材料用量少、早期强度高、填充效率优的充填膏体是该技术工程应用的关键。工作性能和抗压强度是衡量充填膏体品质的2项重要性能指标,其中,工作性能通常通过坍落度和泌水率来表征,抗压强度则由早期强度和后期强度来表征。根据“三下”采煤工程实践,煤矸石充填膏体应满足以下条件:一是煤矸石用量在75%左右;二是新鲜膏体的坍落度控制范围为25±2 cm,1 h后的坍落度损失控制在5 cm以内,且坍落度不小于20 cm;三是泌水率控制在5%~7%,且浆体不发生分层离析现象;四是早期(2~3 h)的抗压强度需达到0.06 MPa,后期(28 d)抗压强度需达到5 MPa以上[7,10]。煤矸石充填膏体通常由煤矸石、胶凝材料(矿渣、水泥、粉煤灰)和添加剂组成,其中,胶凝材料用量及配比对充填膏体的工作性能和力学性能有重要影响。韩悦等研究人员[11]进行了全尾矿-水淬渣膏体充填配比优化研究,发现适当提高胶凝材料用量可以提高膏体抗压强度;Peyronnard等研究人员[12]通过不同种类胶凝材料的实验对比及现场应用,发现用粉煤灰和矿渣代替部分水泥而形成的低成本胶凝材料,可以使充填体后续强度不变甚至有所提高;赖伟等研究人员[13]发现水化矿渣具有良好的胶凝特性,对相同浓度和灰砂比的膏体而言,水化矿渣充填体后期强度是普通32.5硅酸盐水泥充填体强度的2~5倍;尹升华等研究人员[14]考察了水泥添加量对充填体早期力学性能的影响,结果表明,水泥添加量是影响充填体早期力学性能的显著性因素,随着水泥添加量的增加,充填体早期力学性能呈上升趋势;郭晓彦[15]发现在其他条件相同情况下,充填膏体的坍落度、扩展度和泌水率随水泥掺量的增加呈现缓慢减小的变化趋势,相同养护龄期抗压强度呈缓慢增长趋势。尽管国内外针对胶凝材料对充填膏体抗压强度和工作性能影响进行了大量研究,但相关研究大多集中于充填膏体的后期抗压强度,对其早期强度的研究相对较少。因此,有必要深入研究胶凝材料对煤矸石膏体工作性能和抗压强度的影响。

笔者以煤矸石为骨料,以粉煤灰、矿渣和水泥为胶凝材料,以聚羧酸减水剂和水玻璃为添加剂,重点研究胶凝材料用量及其配比对煤矸石膏体工作性能和抗压强度的影响,旨在获得煤矸石去化量大、水泥用量少、早期强度高、工作性能好的煤矸石膏体充填材料,为低碳环保型煤矸石膏体充填采煤技术的工业应用提供参考。

1 实验原料与方法

1.1 实验原料

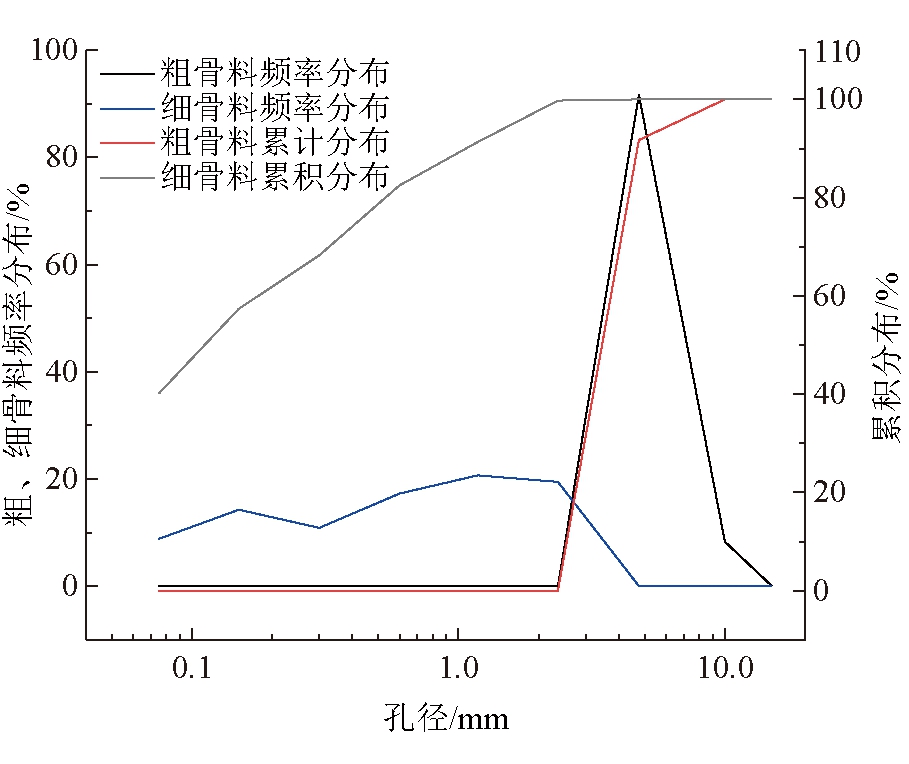

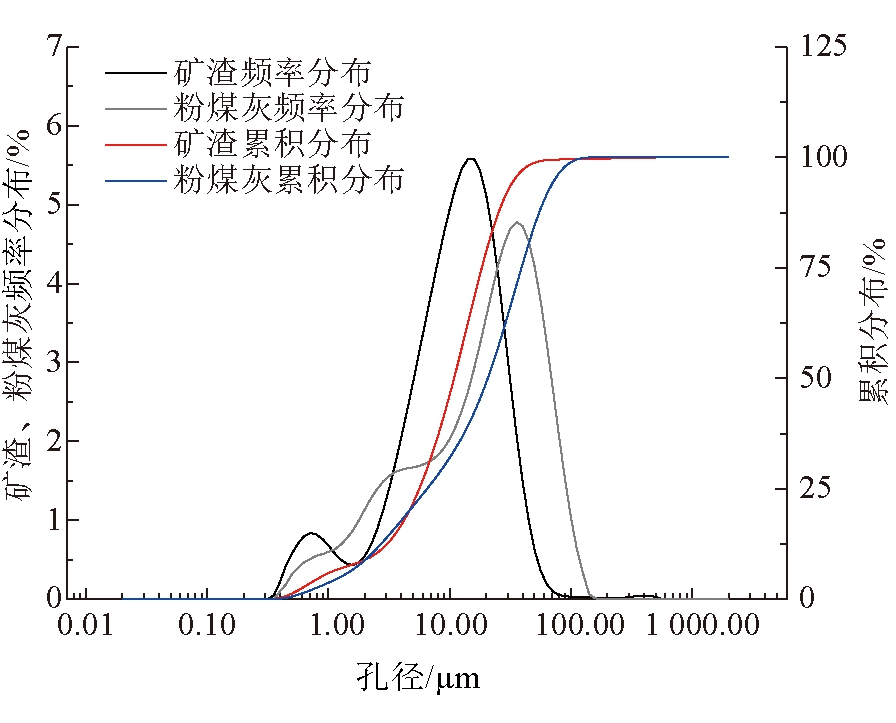

实验用煤矸石取自黑龙江省鹤岗市神鹤矿业有限责任公司,实验前先将其破碎至粒径为15 mm以下的颗粒,再用4.75 mm的筛子分成2组,分别作为粗细骨料使用。实验用胶凝材料包括粉煤灰、矿渣和水泥,粉煤灰取自河北省唐山市,含钙量较低,颜色为灰黑色,粒径小于160 μm,28 d活性指数为63%,为二级粉煤灰;矿渣取自河北石家庄,颜色呈乳白色,粒径小于600 μm,28 d活性指数为102%,为S95级矿渣;水泥为重庆市丰都建设水泥有限公司生产的42.5硅酸盐水泥。实验原料的氧化物组成见表1,煤矸石粒径分布如图1所示,矿渣与粉煤灰粒径分布如图2所示。

图1 煤矸石粒径分布

图2 矿渣与粉煤灰粒径分布

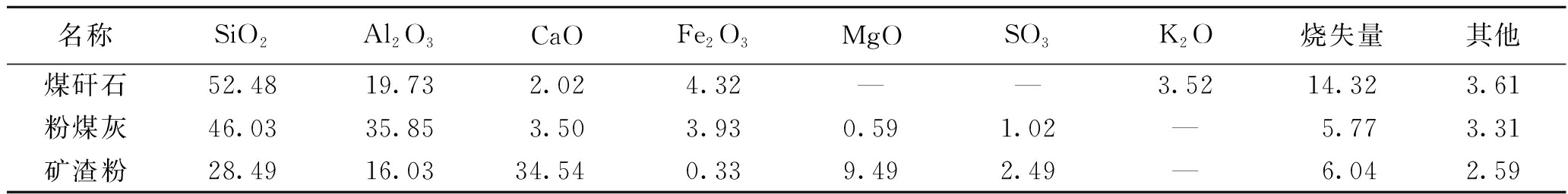

表1 实验原料的氧化物组成 Wt%

名称SiO2Al2O3CaOFe2O3MgOSO3K2O烧失量其他煤矸石52.4819.732.024.32——3.5214.323.61粉煤灰46.0335.853.503.930.591.02—5.773.31矿渣粉28.4916.0334.540.339.492.49—6.042.59

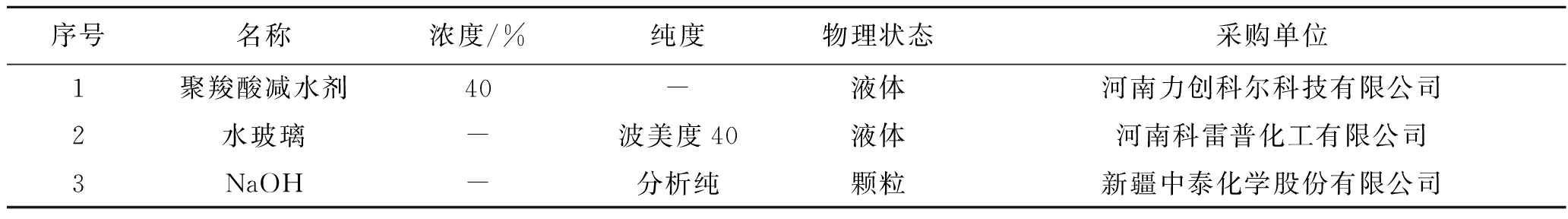

实验时,将浓度为40%的聚羧酸减水剂(PS)稀释成20%,作为减水剂使用;将原始模数Ms=3的水玻璃,加入NaOH配置成模数Ms=1.5的水玻璃溶液(SS),作为早强剂使用。实验用添加剂和试剂见表2。

表2 实验用添加剂和试剂

序号名称浓度/%纯度物理状态采购单位1聚羧酸减水剂40-液体河南力创科尔科技有限公司2水玻璃-波美度40液体河南科雷普化工有限公司3NaOH-分析纯颗粒新疆中泰化学股份有限公司

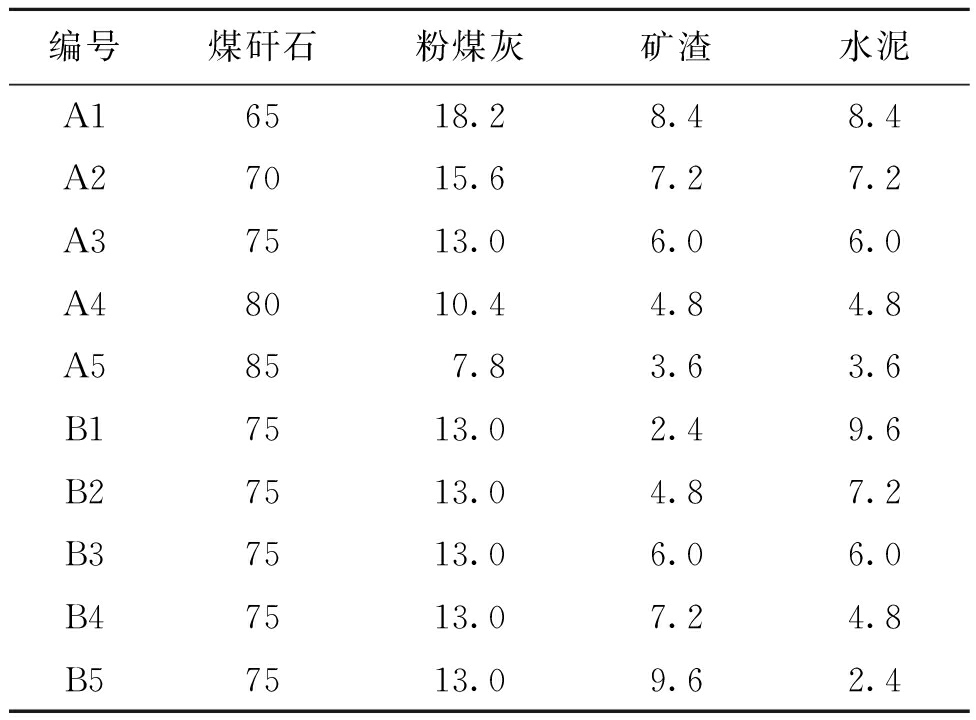

1.2 原料配比

煤矸石中的粗细粒径的矸石质量比为18∶82,占固体原料质量比为65%~85%;胶凝材料由粉煤灰、矿渣粉和水泥组成,占固体原料质量比为15%~35%。PS和SS添加剂质量掺比分别为胶凝材料总质量的0.5%和5%,膏体中固体总质量浓度为82%。固体原料配比见表3。

表3 固体原料配比 %

编号煤矸石粉煤灰矿渣水泥A16518.28.48.4A27015.67.27.2A37513.06.06.0A48010.44.84.8A5857.83.63.6B17513.02.49.6B27513.04.87.2B37513.06.06.0B47513.07.24.8B57513.09.62.4

1.3 膏体和试块的制备

煤矸石膏体制备涉及原料预处理、称重、搅拌、添加外加剂、装模、养护等步骤,一是根据原料特性,分别进行破碎、筛分和干燥等预处理;二是按照表3配比要求,分别称取一定量的固体原料置入备料框,再分别倒入沧州华屹试验仪器有限公司生产的JJ-5型水泥胶砂搅拌机,干拌约60 s;三是缓慢加入减水剂PS和一定量的自来水,搅拌约120 s,制得膏体TP-P,分别测定膏体的坍落度和泌水率;四是缓慢加入水玻璃溶液SS,搅拌至均匀后得到膏体TP-P-S;五是将膏体装入三联塑料模具(50 mm × 50 mm× 50 mm),移入温度为25±2 ℃、湿度为85%±5%的养护室,达到拆模条件后拆除模具,试块TS-X继续在养护室内进行养护处理。

1.4 性能测试方法

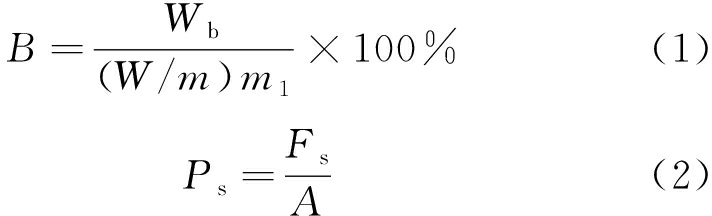

参照《普通混凝土拌合物性能试验方法标准》(GB/T 5008-2016),分别采用塌落度桶和压力泌水仪测定膏体的坍落度和泌水率。参照《普通混凝土力学性能试验方法标准》(GB/T 50081-2002)测试不同龄期下煤矸石膏体试块的抗压强度。鉴于煤矸石膏体试块的2~3 h早期强度较低,通过固定外加压力来检测膏体试块的破坏程度,进而判定其早强强度是否达标。泌水率和抗压强度分别按式(1)和式(2)进行计算:

式中:B——泌水率,%;

Wb——泌水总质量,g;

W——一次拌和的用水量,g;

m——一次拌和的充填材料总质量,g;

m1——试样质量,g;

Ps——抗压强度,MPa;

Fs——试块荷载,N;

A——试块接触面积,mm2。

2 结果分析与讨论

2.1 胶凝材料用量的影响

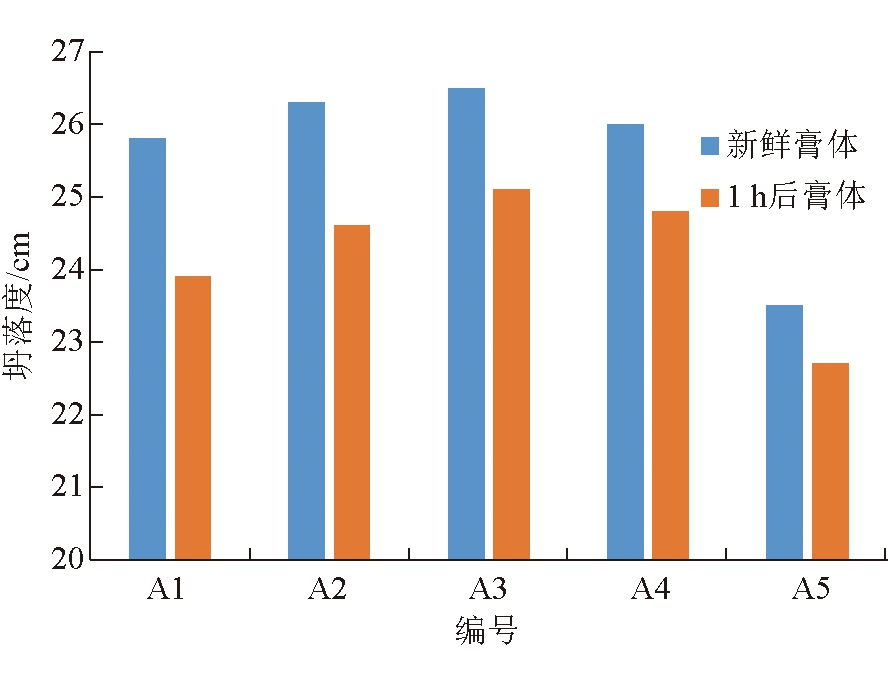

胶凝材料用量对新鲜膏体和1 h后膏体坍落度的影响如图3所示。

图3 胶凝材料用量对新鲜膏体和1 h后膏体坍落度的影响

由图3可以看出,新鲜膏体的坍落度在23.5~26.5 cm,且随着胶凝材料用量的减少,塌落度呈先增大后降低的趋势。这是因为胶凝材料与煤矸石骨料相比有更大的比表面积,随着胶凝材料用量的减少,膏体体系的比表面积减小、吸水能力降低,导致膏体体系中的拌和水增多,从而改善了新鲜膏体的坍落度;而当胶凝材料用量低于25%时,难以保证足够的胶结料来填充骨料的间隙,使得骨料间的润滑度降低,从而导致拌和物流动性减小,坍落度有所降低,这与杨志[16]的研究一致,胶凝材料掺量过少,导致骨料的总表面积增大,包裹在骨料上的水泥浆厚度变薄,润滑作用减小,混凝土拌和物坍落度降低。1 h后的坍落度在22.7~25.1 cm,与新鲜膏体相比,同一胶凝材料条件下膏体的坍落度均有所降低,但总体损失不大,最大塌落度损失仅为2.1 cm,能够满足1 h后坍落度损失控制在5 cm以内,且其坍落度不小于20 cm的要求。

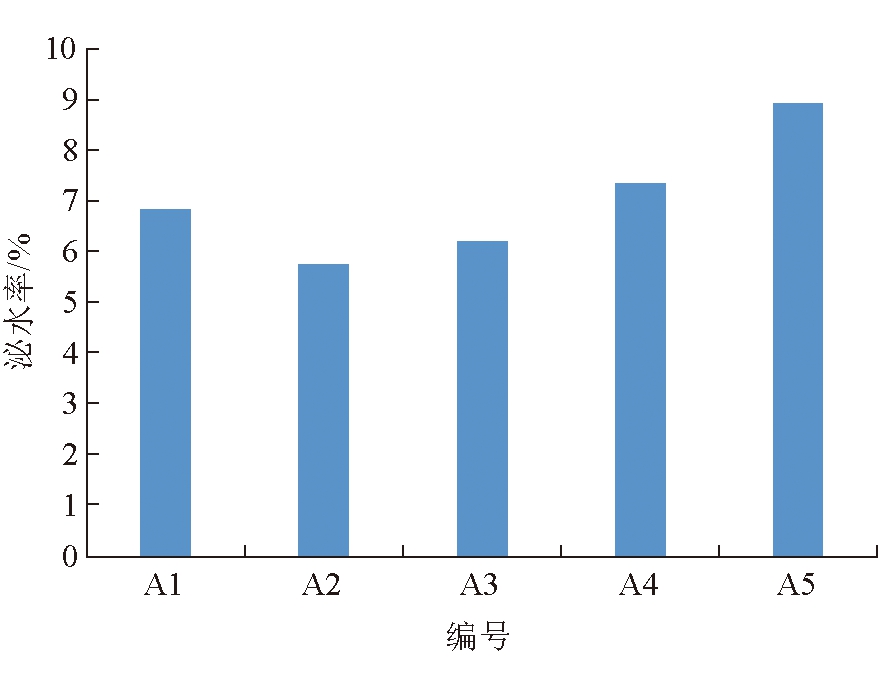

胶凝材料用量对膏体泌水率的影响如图4所示。

图4 胶凝材料用量对膏体泌水率的影响

由图4可以看出,随着胶凝材料用量减少,膏体泌水率呈现出先小幅度减小后增大的变化趋势。当胶凝材料用量低于25%(A4组、A5组)时,膏体出现不同程度的分层离析现象。究其原因可能由于煤矸石粒径较大,其相应的比表面积小,与胶凝材料相比,其保水性显著下降,并最终导致膏体泌水率随胶凝材料掺量继续减少而呈现快速升高的趋势。陈峰等研究人员[17]同样指出,拌和物泌水量与胶凝材料用量有关,胶凝材料用量减少会使拌和物颗粒的总比表面积和润湿水量减少,使得可泌水量增加。以上表明,胶凝材料通过影响拌和物体系的保水性、粘聚性来影响泌水现象。

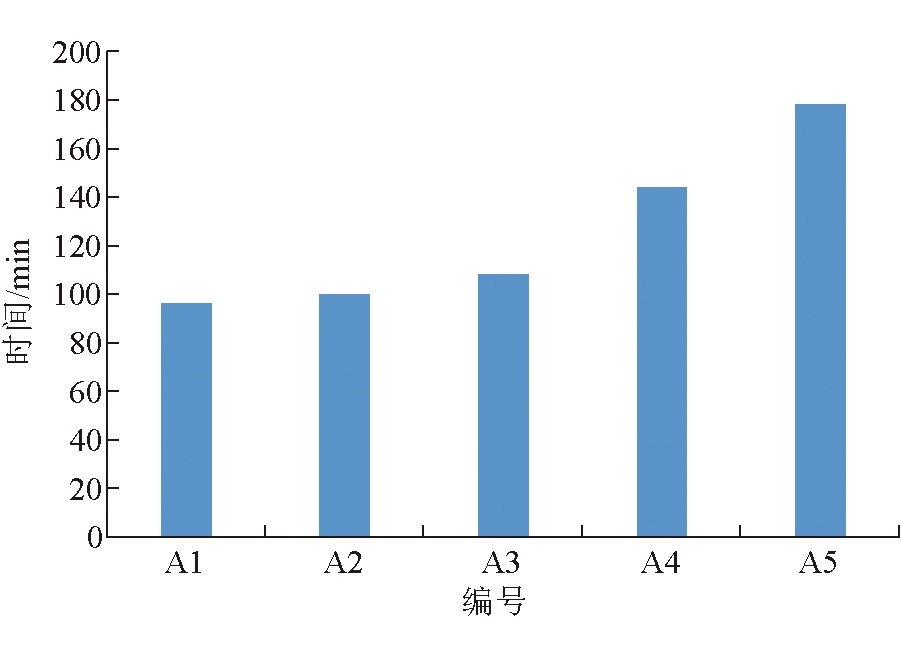

胶凝材料用量对膏体试块早强时间的影响如图5所示。

图5 胶凝材料用量对膏体试块早强时间的影响

由图5可以看出,随着胶凝材料用量减少,膏体试块的早强时间(达到0.06 MPa所需时间)呈现出不断增加的趋势,当胶凝材料用量小于25%(A4组、A5组)时,其早强时间增加更为显著,其中,A5组早强时间达到180 min。主要原因在于胶凝材料用量过少,导致水化产物过少,对整个膏体体系起不到较好的胶结作用,强度发展缓慢。

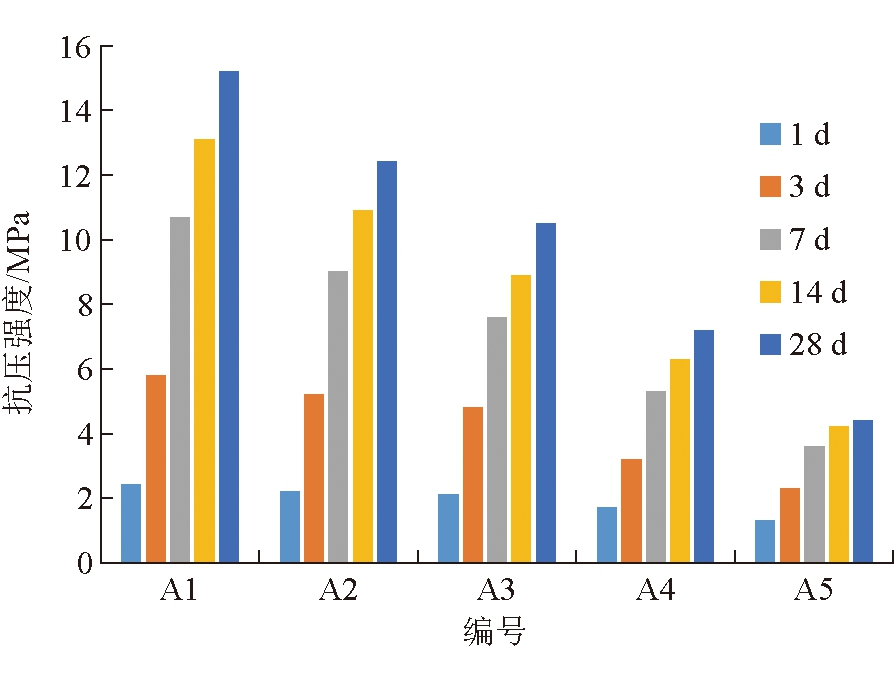

胶凝材料用量对不同龄期下膏体试块抗压强度的影响如图6所示。

图6 胶凝材料用量对不同龄期下膏体试块抗压强度的影响

由图6可以看出,对同一配比膏体而言,随着龄期的延长(1~28 d),试块抗压强度不断增加,且A1~A3试块抗压强度增加较为显著,其相应的28 d抗压强度均在10 MPa以上,而A5试块抗压强度增长较慢,其28 d抗压强度仅为4.2 MPa,小于5 MPa。随着胶凝材料用量由35%逐渐减少到15%,不同龄期(1~28 d)下的膏体抗压强度均呈现出线性下降的趋势,3 d龄期后膏体试块的抗压强度下降幅度更为显著。当胶凝材料用量为35%时,膏体抗压强度发展较快,7 d和28 d的抗压强度分别达到10.7 MPa和15.2 MPa;当胶凝材料用量为15%时,膏体抗压强度发展较慢,7 d和28 d的抗压强度分别仅为3.6 MPa和4.2 MPa。陶玲[18]在研究中发现,当胶凝材料用量为320~380 kg/m3时,随着胶凝材料用量的增大,拌和物强度逐渐增加,但当胶凝材料用量大于380 kg/m3时,混凝土的强度增加不明显。以上数据表明,煤矸石充填膏体的力学性能与胶凝材料掺量有关,且胶凝材料掺量存在一个优化配比范围。

2.2 胶凝材料配比的影响

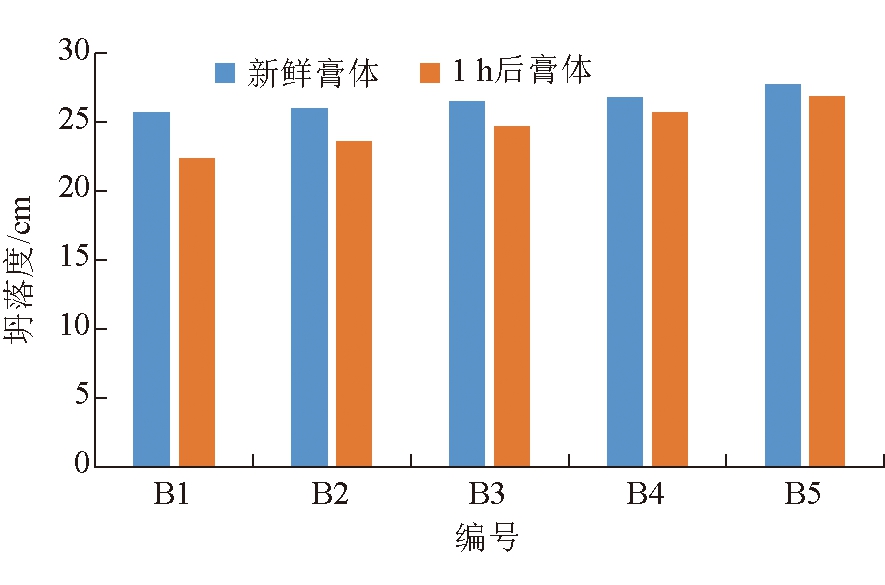

胶凝材料配比对新鲜膏体和1 h后膏体坍落度的影响如图7所示。

图7 胶凝材料配比对新鲜膏体和1 h后膏体坍落度的影响

由图7可以看出,随着胶凝材料配比中水泥用量由9.6%减少到2.4%,即矿渣用量由2.4%增加到9.6%,新鲜膏体的坍落度在25.7~27.7 cm,且呈现逐渐增大的趋势;与新鲜膏体相比,1 h后膏体坍落度有所下降,在22.4~26.9 cm,但总体塌落度损失较小,且随着胶凝材料配比中水泥用量的减少,塌落度损失呈现逐渐减小的趋势。究其原因主要在于胶凝材料配比中水泥掺量的减少和矿渣用量的增加使得膏体体系水化程度降低,水化产生的水化硅酸钙凝胶(C-S-H)减少[19],膏体体系的粘聚性变差,导致膏体坍落度增大。黄煜镔等研究人员[20]认为坍落度与胶凝材料中水泥掺量有关,水泥掺量过高会对坍落度产生不利影响,且认为坍落度损失主要是由于水泥粒子的水化反应产生的化学凝聚所导致的。因此,浆体坍落度与水泥的水化过程有着重要的关系。

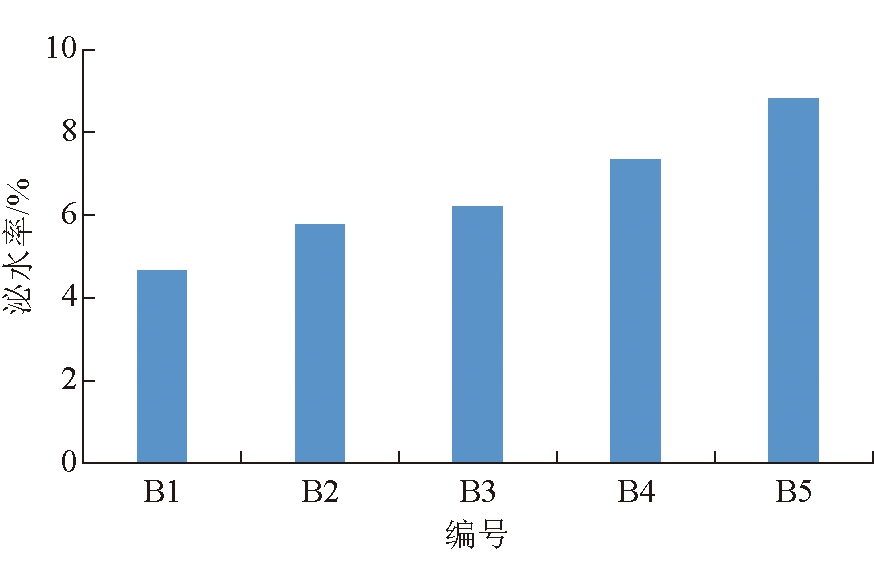

胶凝材料配比对膏体泌水率的影响如图8所示。

图8 胶凝材料配比对膏体泌水率的影响

由图8可以看出,随着胶凝材料配比中水泥用量由9.6%减少到2.4%,即矿渣用量由2.4%增加到9.6%,膏体泌水率呈增大的变化趋势,当胶凝材料配比中水泥用量低于6%(B4组、B5组)时,膏体泌水率严重,出现分层离析现象,不能满足泵送要求。究其原因,一方面是因为胶凝材料配比中水泥掺量的减少和矿渣用量的增加降低了浆体的水化程度,浆体粘稠度降低,膏体吸水能力降低[15];另一方面由于水泥掺量减少,使得膏体体系前期水化程度降低,膏体自由水增多,导致膏体泌水率逐渐增大。彭啸鹏等研究人员[21]认为,相同初始浓度的非胶结充填料浆泌水量均显著大于胶结充填料浆的泌水量,这同样说明胶凝材料配比中水泥掺量对料浆的泌水现象有显著的抑制作用。

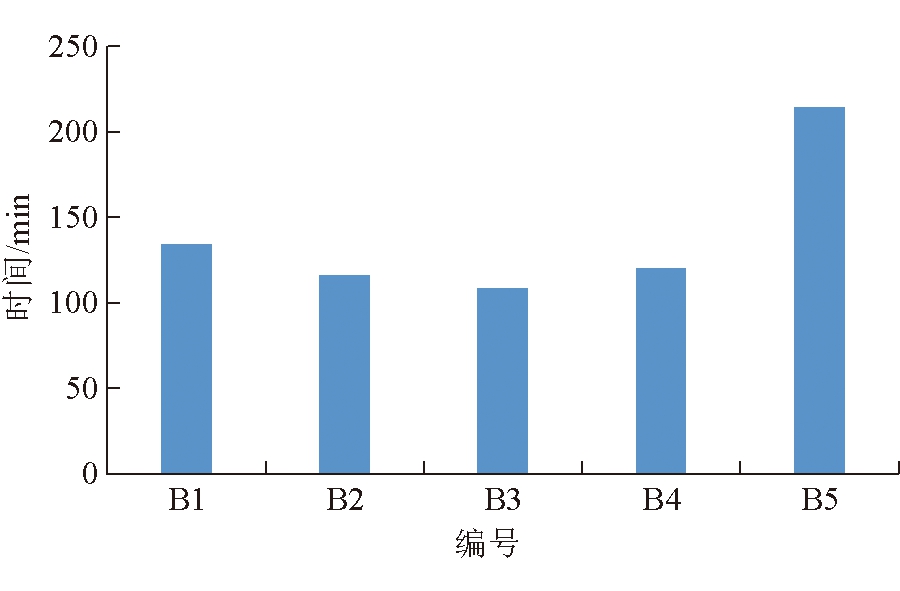

胶凝材料配比对膏体早强时间的影响如图9所示。

图9 胶凝材料配比对膏体早强时间的影响

由图9可以看出,随着胶凝材料配比中水泥用量由9.6%减少到2.4%,即矿渣用量由2.4%增加到9.6%,早强时间呈现先缩短后增加的趋势,当水泥用量为2.4%(B5组)时,早强时间显著增加。究其原因主要在于,相较于水泥,矿渣活性较低,浆体体系碱度达到一定程度后,其火山灰活性才能被激发,所以在短期内水泥水化对整个膏体体系强度发展起主要作用;但水泥掺量过高,水化产物层厚度变厚,阻碍水泥的水化进程,导致水化生成C-S-H的凝胶速度变慢。以上原因表明,水泥用量过多或过少均不利于膏体早期强度的发展。同样有研究指出,矿渣在混凝土中与水泥水化产物氢氧化钙反应生成水化硅酸钙,但这一反应非常缓慢,因此矿渣-水泥复合胶凝材料的早期强度主要来自于水泥的水化[22]。

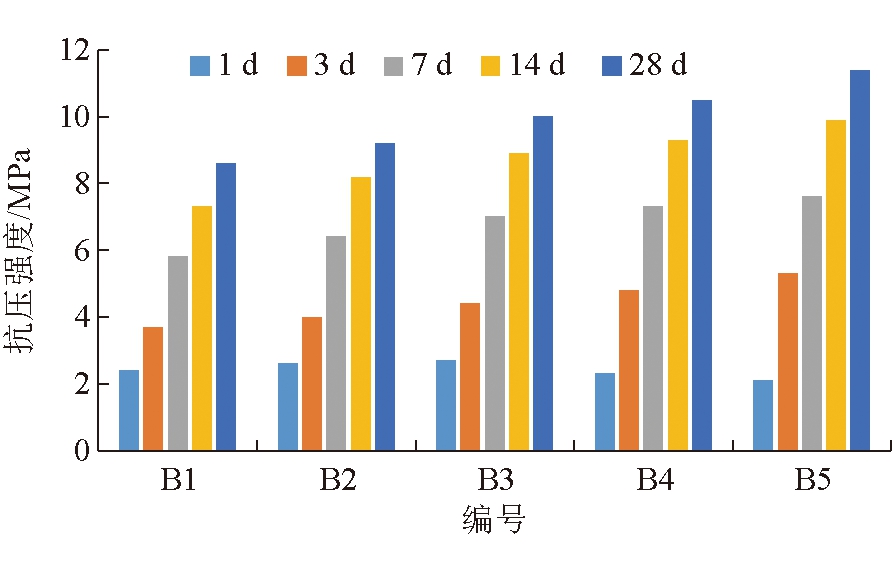

胶凝材料配比对膏体不同龄期抗压强度的影响如图10所示。

图10 胶凝材料配比对膏体不同龄期抗压强度的影响

由图10可以看出,随着胶凝材料配比中水泥用量由9.6%减少到2.4%,即矿渣用量由2.4%增加到9.6%,除1 d膏体抗压强度呈先增长后降低趋势之外,膏体在3~28 d内抗压强度均呈增长趋势。究其原因主要在于,矿渣地聚物反应生成高度聚合物,与水泥水化产物相比,其结构更加均匀和致密,更有利于膏体强度的发展[23],同时表明合适的水泥用量有助于激发矿渣火山灰活性。陶玲[18]和张兰芳[24]在研究中分别指出,矿物掺合料(矿渣、粉煤灰)掺量较低时,浆体强度提高,而当矿物掺合料掺量较高时,浆体强度降低较为明显。以上研究表明,矿物掺合料必须在足够的碱度条件下才能激发其活性,进而提高浆体强度,并且矿渣水化产物强度要高于水泥水化产物。

3 结论

(1)随着胶凝材料用量的减少,膏体塌落度先增大后降低,膏体泌水率先小幅度减小后增大,膏体试块早强时间不断增加,膏体试块抗压强度则线性下降,煤矸石膏体最佳胶凝材料用量约为25%。

(2)随着胶凝材料配比中水泥用量的减少和矿渣用量的增加,膏体塌落度小幅度增加,膏体1 h后坍落度损失持续减小,膏体泌水率不断增大,膏体早强时间先降低后增加,膏体试块3~28 d抗压强度稳步上升,煤矸石膏体最佳胶凝材料配比为煤矸石∶粉煤灰∶矿渣∶水泥=75∶13∶6∶6。

(3)基于上述胶凝材料用量及配比,新鲜膏体坍落度为26.5 cm,1 h后坍落度为25.1 cm,几乎无坍落度损失;膏体静置1 h泌水率为6.21%,无分层离析现象;膏体2 h抗压强度达0.06 MPa以上,28 d抗压强度可达10.5 MPa;所制备的煤矸石膏体可以满足膏体充填材料工作性能和抗压强度的要求,能够在短期内起到支撑上覆岩层压力的作用,且可长期有效防止地表沉降。

[1] 张继.煤矸石的综合治理及其开发利用现状[J].现代工业经济和信息化,2021,11(9) :149-150.

[2] 黄为洋,傅庆志,李俊忠,等.煤矸石炉渣替代天然砂用于混凝土中的研究[J].混凝土世界,2020,129(3):83-85.

[3] 赵娜,赵柯蘅.工业固体废弃物资源综合利用技术现状解析[J].中国资源综合利用,2019,37(6):58-60.

[4] 肖纪永.浅谈填充开采方法在“三下”压煤条件下的应用[J].中国新技术新产品,2013,253(15):93-94.

[5] 董文斌,冯磊.浅谈充填采煤技术在开采“三下”压煤中的应用[J].科技创新与应用,2016,172(24):123.

[6] 宋光远,张永平.膏体充填采煤提效降本技术研究[J].能源技术与管理,2021,46(4):174-176.

[7] 安虎.矿渣胶凝材料及外加剂在煤矿膏体充填中的应用[D].徐州:中国矿业大学,2021.

[8] 许家林,轩大洋,朱卫兵.充填采煤技术现状与展望[J].采矿技术,2011,11(3):24-30.

[9] ALIREZA G, FALL M.Coupled thermo-hydro-mechanical-chemical behaviour of cemented paste backfill in column experiments[J].Engineering Geology,2014,170:11-23.

[10] 赵才智.煤矿新型膏体充填材料性能及其应用研究[D].徐州:中国矿业大学,2008.

[11] 韩悦,吴爱祥,程海勇.全尾-水淬渣膏体充填配比优化研究[J]. 矿业研究与开发,2018,38(3):64-68.

[12] PEYRONNARD O, BENZAAZOUA M.Alternative by-product based binders for cemented mine backfill:Recipes optimisation using Taguchi method[J].Minerals Engineering,2012,29:28-38.

[13] 赖伟,刘婉莹.超细粒级全尾砂胶固材料开发研究[J]. 矿业研究与开发,2015,35(9):40-43.

[14] 尹升华,刘家明,邵亚建,等.全尾砂-粗骨料膏体早期抗压强度影响规律及固化机理[J].中南大学学报:自然科学版,2020,51(2):478-488.

[15] 郭晓彦.充填膏体性能影响因素试验研究[D].太原:太原理工大学,2013.

[16] 杨志.泵送混凝土坍落度损失原因及对策[J].水泥工程,2010,138(6):63-67.

[17] 陈峰,汪矿.混凝土拌合物泌水的原因及应对措施[J].浙江建筑,2008,170(6):54-55.

[18] 陶玲.胶凝材料对中低强度混凝土性能的影响[J].山西建筑,2013,39(20):105-106.

[19] HU C, WANG F, GAO Y, et al. Influence of mineral admixtures on micro-mechanical properties of C-S-H gel [C]//第九届水泥混凝土国际会议论文摘要集. 2017:120.

[20] 黄煜镔,陈剑雄.论混凝土的坍落度损失[J].四川建筑科学研究,2002(3):51-54.

[21] 彭啸鹏,郭利杰,陈鑫政.尾砂充填料浆泌水特性及其对充填体影响研究[J].有色金属工程,2022,12(1):93-99.

[22] 贺行洋,张晨,苏英,等.大掺量矿渣-水泥复合胶凝材料体系的性能研究[J].混凝土,2019,359(9):83-87.

[23] 刘仍光.水泥—矿渣复合胶凝材料的水化机理与长期性能[D].北京:清华大学, 2013.

[24] 张兰芳.矿渣、粉煤灰混凝土性能试验研究[D].阜新:辽宁工程技术大学,2002.

Effect of raw material ratio on the performance and compressive strength of coal gangue paste

SU Zhenfeng, LU Ping, ZHU Tianmin, et al. Effect of raw material ratio on the performance and compres-sive strength of coal gangue paste [J]. China Coal, 2023,49(6):79-85. DOI:10.19880/j.cnki.ccm.2023.06.012

- 相关推荐