矿井岩巷掘进多层次立体喷雾降尘技术研究与应用

时间:2023-10-19 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

矿井岩巷掘进多层次立体喷雾降尘技术研究与应用

0 引言

在煤矿井下开采作业时,需使用掘进设备开拓矿井生产作业空间,煤矿矿井巷道空间狭小,掘进设备扩展岩巷时会产生大量粉尘,虽然安装通风系统,但通风系统疏散粉尘耗费时间较长,严重影响井下作业人员身体健康和煤炭开采工期[1-3]。因此,矿井岩巷掘进过程中的粉尘治理是煤矿企业着重研究的课题。

当前,一种具有较强实用性的喷雾降尘技术被广泛应用,其通过喷雾方式将水进行雾化,利用颗粒的悬浮性与吸附性,对矿井中的粉尘进行处理[4-5],达到粉尘治理目的。但目前对该技术在矿井岩巷掘进过程中粉尘治理的应用研究较少,未充分体现喷雾降尘技术的优点。对此,为研究喷雾降尘技术的应用效果,李新龙等研究人员[6]将喷雾降尘技术应用到首山一矿煤炭开采过程中,通过统计粉尘沉降时间和降尘效率,得出该技术在煤矿开采粉尘治理中的应用效果;郭奋超等研究人员[7]将喷雾降尘技术应用在煤矿综采工作面中,利用喷雾降尘技术对该综采工作面粉尘进行治理,该过程可明显降低空气中的粉尘浓度。上述两种方法虽均得到一定效果,但均存在研究范围不够广泛等问题。基于此,笔者研究了多层次立体喷雾降尘技术在矿井岩巷掘进作业粉尘治理中的应用方法,对降尘技术的应用进行一定补充。

1 研究区概况

石槽村煤矿建于2005年,位于宁夏回族自治区银川市宁东镇,其井田矿产资源存储量约为1 000 Mt,可开采存储资源量约为590 Mt。矿井主要为斜井,巷道均为岩巷,巷道顶底板为透水性能较差的粉砂质泥岩,岩层坚固性系数为2.2~3.0,砂岩层含水量较弱,稳定性差,在使用掘进设备掘进巷道时,砂岩内水分少且产生粉尘更为严重。石槽村煤矿在巷道掘进过程中,掘进设备喷雾头就1个,为单喷雾模式,其降低粉尘效果不佳[8]。

2 多层次立体喷雾降尘技术

2.1 掘进设备喷雾模式改进

在掘进设备喷雾装置内添加并联双水泵,增加掘进设备喷雾装置的供水量,同时将原有喷雾装置由最初的3 MPa增加到9 MPa,其喷出的水雾范围可得到有效提升。同时增加1个喷嘴,将掘进设备喷雾装置由最初的单喷雾模式改进成双喷雾模式设计。

2.2 泡沫型阻散剂配方改进

掘进设备在截割过程中,产尘量的大小与掘进设备截割头结构(截齿形状和排列)和截割作业参数(截深、截割滚筒转速、牵引速度)、煤岩性质、截割断面位置等因素相关。泡沫降尘技术是新兴的高效降尘措施,利用泡沫本身的覆盖堆积粘附等特性,适用于产尘点集中、粉尘浓度高的掘进作业特点,降尘率可达80%~90%。然而,泡沫在水中相互离散且疏松分布,外观呈白色乳状含泡沫液体,流动性强,附着和堆积性降低,雾化粒径大,降尘效率降低[9-10],且目前石槽村煤矿使用的泡沫型阻散剂为萘系、木质纤维和聚烯烃系等相关复配而成,其价格较高,且分散性略差,为此对石槽村煤矿使用的泡沫型阻散剂配方进行改进处理,使改进后的泡沫型阻散剂应用效果更佳。

2.2.1 仪器、试剂、原材料

(1)仪器。仪器选择红外光谱仪(BSNIR)、电热鼓风干燥器(DHG-9030)、水煤浆黏度仪(AMJ-1)、球磨机(QM-30)、电子精密天平(BSA124S-CW)、500 mL合成装置、恒温水浴锅(DKS)、恒压滴液漏斗(F621925W)。红外光谱仪生产厂家为东莞百思光电科技有限公司;电热鼓风干燥器(DHG-9030)生产厂家为南京晓晓仪器设备有限公司;水煤浆黏度仪生产厂家为灿孚机电有限公司;球磨机生产厂家为湖南粉体装备研究院有限公司;电子精密天平生产厂家为南京晓晓仪器设备有限公司;500 mL合成装置生产厂家为河南莱博仪器设备有限公司;恒温水浴锅生产厂家为郑州豫华仪器制造厂;恒压滴液漏斗生产厂家为奥淇科化医疗供应链管理服务(天津)有限公司。

(2)试剂。试剂选择甲醛溶液、分析纯、工业级浓盐酸、工业级尿素。甲醛溶液质量分数大于30%,生产厂家为衡州市万和化工有限公司;分析纯为无水亚硫酸钠与氢氧化钠,生产厂家为宜昌市银海化学试剂厂;工业级浓盐酸生产厂家为江西东方巨龙化工有限公司;工业级尿素生产厂家为济南佳华化工科技有限公司。

(3)原材料。原材料选择粗品腐殖酸,生产厂家为吉林市龙潭区大口钦镇鑫源腐殖酸厂。

2.2.2 泡沫型阻散剂合成配方

(1)对粗品腐殖酸进行纯化处理。称取粗品腐殖酸和氢氧化钠,将二者以5.0∶1.2的比例进行混合操作,在得到的混合物中,添加一定比例的蒸馏水,在该过程中使用玻璃棒不断搅拌,搅拌均匀后置于室温环境内静置36 h。然后将工业级浓盐酸添加到粗品腐殖酸混合物内,添加比例为10∶1,搅拌均匀后,使用真空泵抽取混合物滤渣并使用蒸馏水进行洗涤。再将洗涤后的滤渣送入电热古风干燥器内,设置干燥温度为85℃,烘干滤渣至恒重后,即可得到纯化的腐殖酸。

(2)制备泡沫型阻散剂。称取18 g纯化腐殖酸,将其放入45 g水中混合均匀后,向其中添加工业级浓盐酸调整其pH值保持在9~11之间。然后持续搅拌,使体系温度达到90℃为止,待泡沫型阻散剂体系冷凝回流后,将9 g甲醛溶液加入其中,使泡沫型阻散剂体系进行羟甲基化反应。同时在其他烧瓶内添加13 g无水亚硫酸钠,再添加55 g 水。将烧瓶内的无水亚硫酸钠溶液与3.8 g的甲醛溶液进行混合搅拌,将混合溶液放入电子恒温水浴锅内,在55 ℃情况下反应35 min。然后将反应后的混合溶液倒入泡沫型阻散剂体系内。称量15 g水和5 g尿素,将二者充分融合后得到尿素溶液。使恒压滴液漏斗与三口接管组合,并将该烧瓶和装有泡沫型阻散剂体系的烧瓶连接,设置反应温度为90 ℃,反应5 h后,得到脲醛聚合物,该聚合物即为改进泡沫型阻散剂。

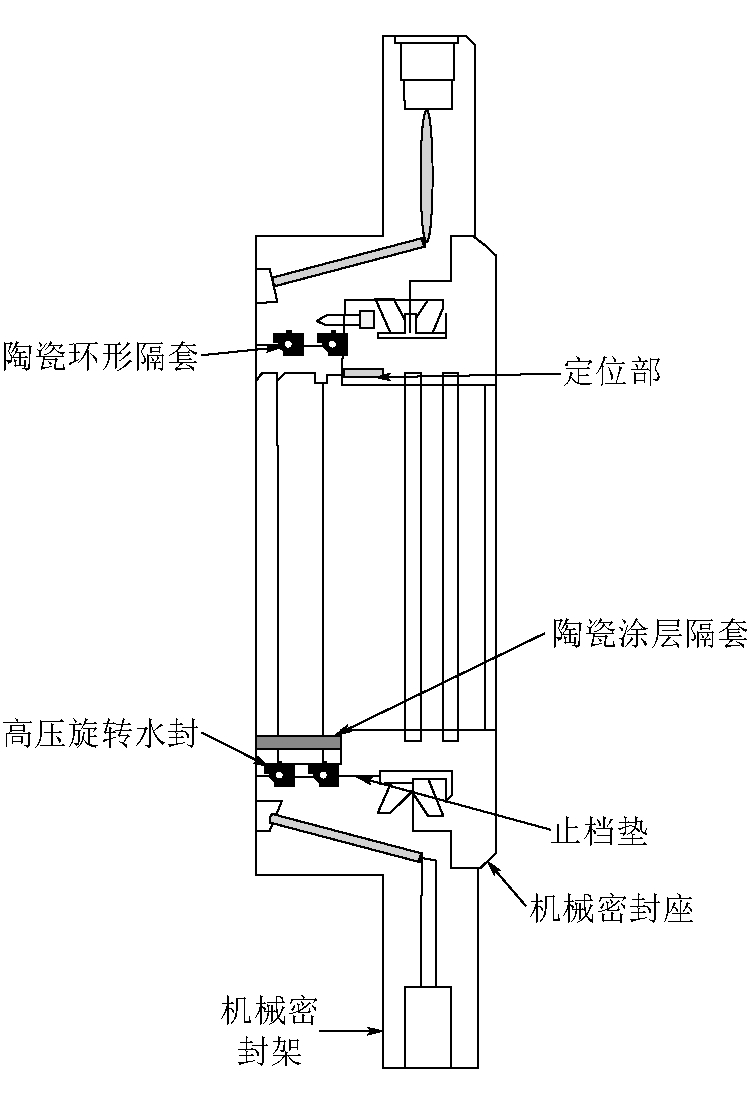

2.3 掘进设备喷雾装置设计

在掘进设备工作过程中,喷雾装置保持高速旋转状态,掘进设备内部喷雾装置旋转位置使用特康旋转格莱圈和普通隔套进行密封,其密封圈容易受摩擦产生的高温影响,导致格莱圈和隔套变形,密封效果不佳,使得掘进设备喷雾装置喷雾压力降低,喷雾范围变小,降尘效果不佳。此外,由于发泡剂本身的配方设计以及发泡设备的原因,运行一段时间后,由于气水分配不平衡等原因,雾化射流中泡沫比例降低,因此需要重新设计掘进设备喷雾装置。掘进设备喷雾装置结构设计如图1所示。

图1 掘进设备喷雾装置结构设计

改进后掘进设备喷雾装置主要部件包括机械密封架、机械密封座、高压旋转水封、陶瓷环形隔套等,各部件连接紧密,其中陶瓷环形隔套硬度≥70,其可在摩擦高温状态下保持不易变形状态,同时高压旋转水封耐高温性能较好,密闭性较强,可有效保障掘进设备喷雾装置喷雾压力稳定。

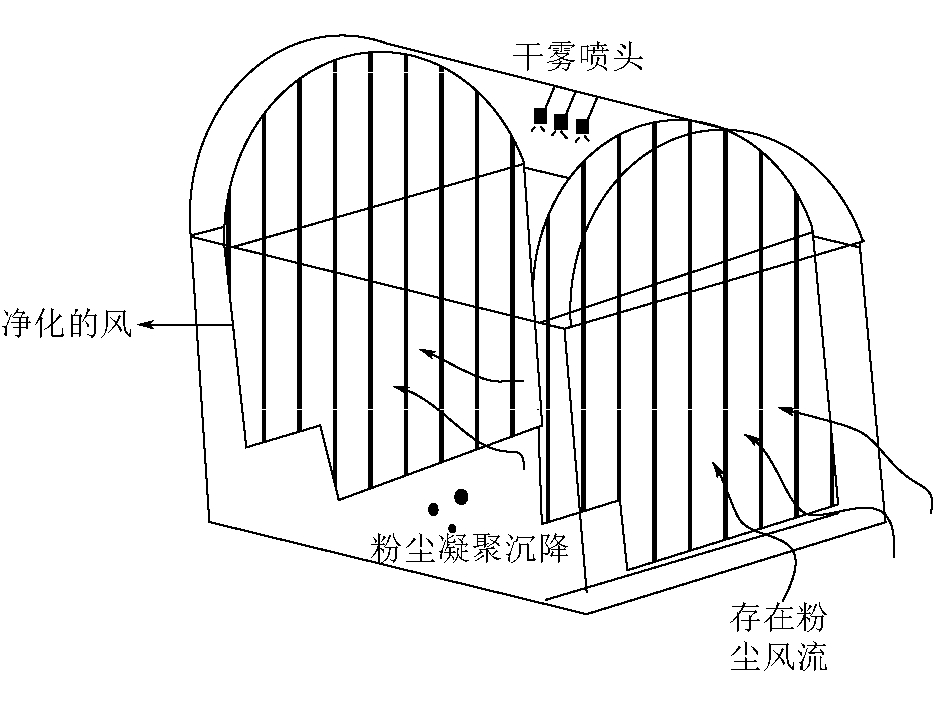

2.4 双层全自动全断面水幕施工设计

断面水幕的降尘机理为:水雾附着在纱网上形成水膜,当含有粉尘的风流穿过水幕时,粉尘被水膜捕获,达到降尘的作用[11]。由于巷道内的风力较大,1道断面水幕帘降尘效果不佳,为提升水幕的降尘效率,设计2道断面水幕帘形成全自动双层水幕。双层全自动断面水幕降尘机理示意如图2所示。

图2 双层全自动断面水幕降尘机理示意

由图2可知,2道水幕帘中间形成较为封闭的气流场,在2道水幕帘中间安装干雾喷头,当含有粉尘颗粒的风流经过第一道水幕后,干雾喷头喷嘴产生精细化喷雾颗粒高速喷出,水雾粒径与粉尘粒径大小接近,粉尘颗粒随气流运动时会与水雾颗粒碰撞并捕捉粘附一起,重量增加而沉降,形成雾化封尘。含有粉尘的风经过2道水幕帘后,粉尘基本凝结沉降,得到净化的风。

3 多层次立体喷雾降尘技术实验分析

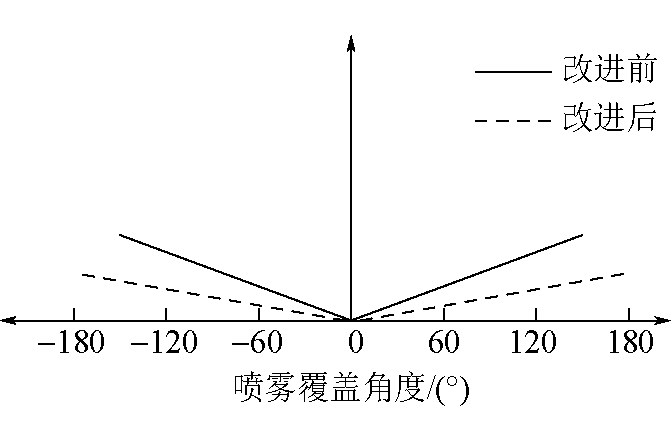

3.1 掘进设备喷雾模式效果验证

通过实验验证掘进设备喷雾模式改进效果,并与未改进的掘进设备迎头喷雾模式效果进行对比实验,实验结果表明,改进后的喷雾覆盖角度由原来的-150°~150°增加到-180°~180°,喷雾覆盖面积较广。改进前后掘进设备喷雾模式效果如图3所示。

图3 改进前后掘进设备喷雾模式效果

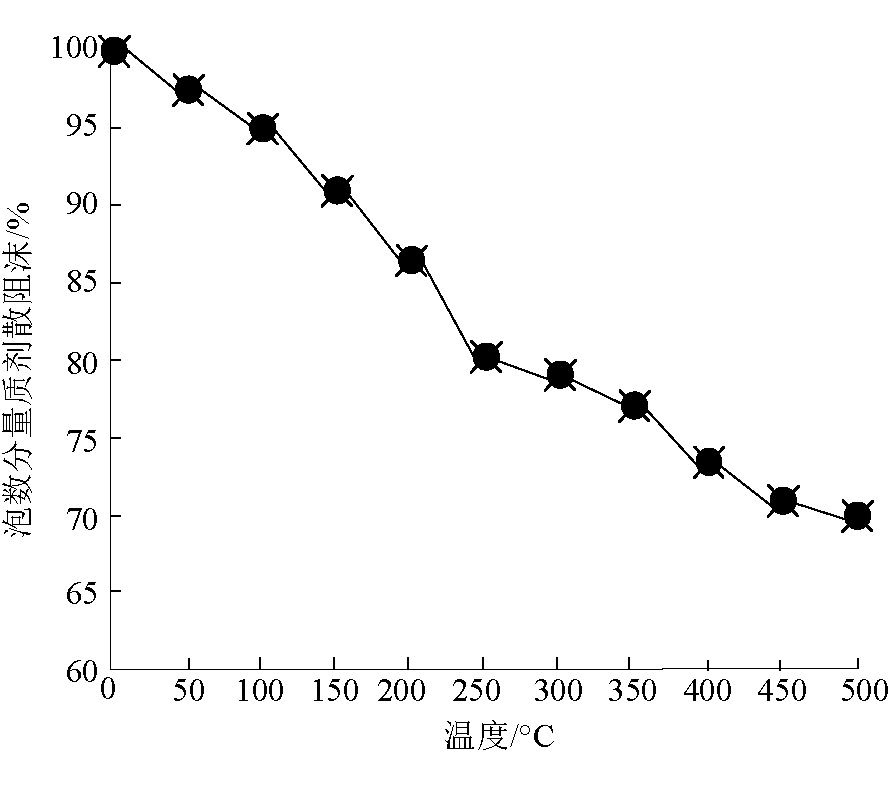

3.2 泡沫型阻散剂配方效果验证

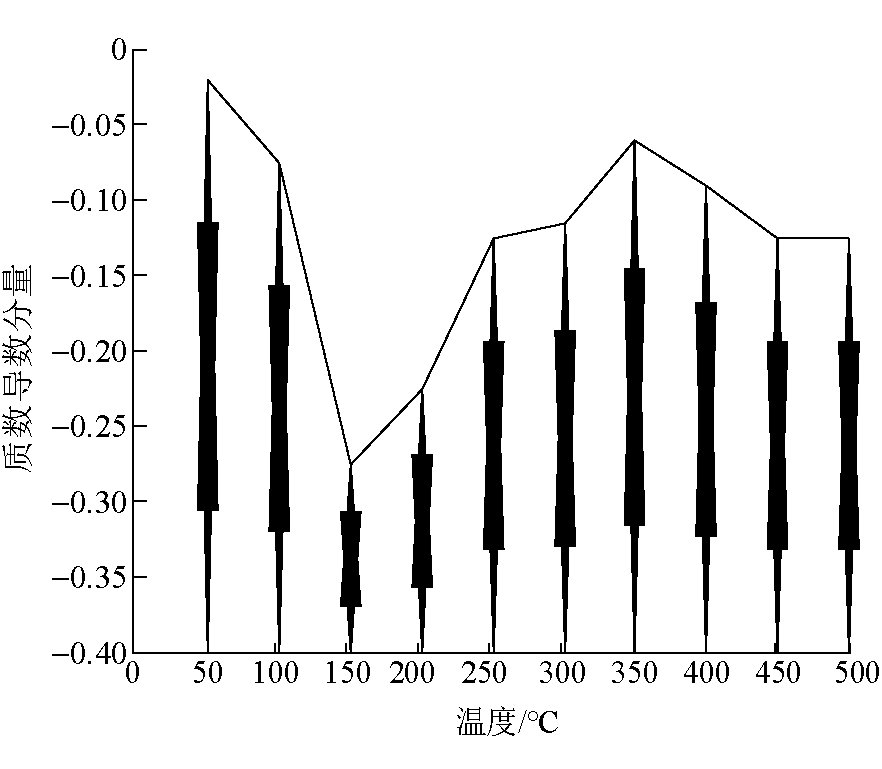

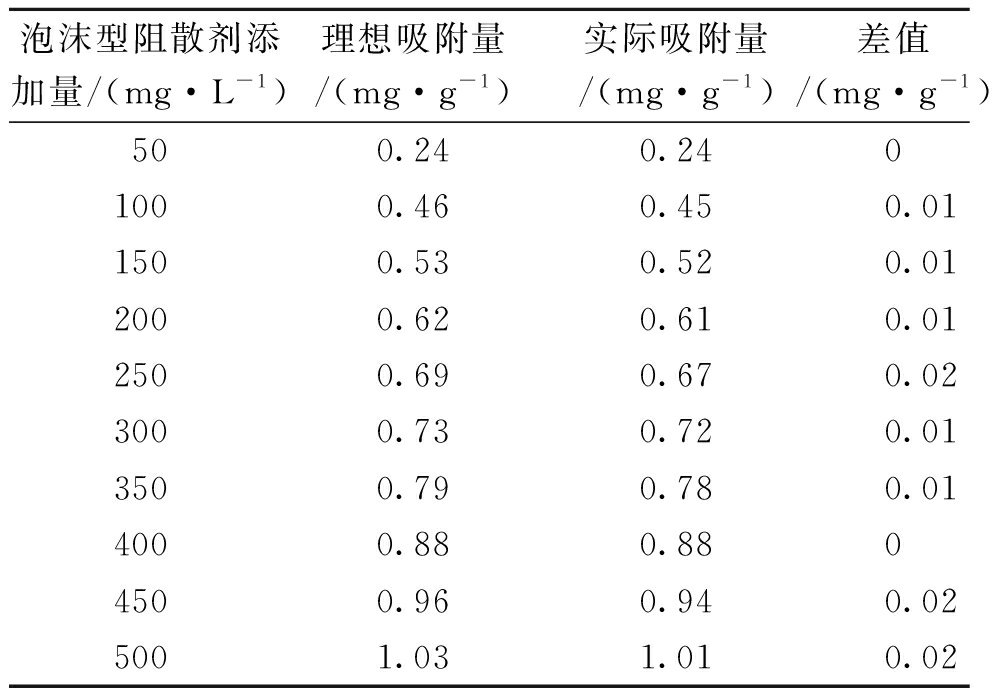

利用热重分析方式验证对泡沫型阻散剂配方改进效果,测试在不同热重分析温度情况下改进泡沫型阻散剂的热稳定性,测试结果如图4和图5所示。

图4 泡沫型阻散剂质量分数

图5 泡沫型阻散剂质量分数导数

由图4和图5可知,泡沫型阻散剂质量分数随着温度的上升而下降,而质量分数的导数则随着温度上升呈现“波谷-波峰”状态。从其质量分数曲线来看,在不同温度情况下,泡沫型阻散剂始终在进行分解。从质量分数导数来看,在温度为100~150 ℃之间时,其质量分解速度最快,说明泡沫型阻散剂可达到高速分解状态,具备较好的稳定性。以泡沫型阻散剂吸附粉尘量作为衡量指标,测试在不同浓度情况下吸附粉尘量,并与理想值做对比分析,测试结果见表1。

表1 泡沫型阻散剂吸附粉尘量

泡沫型阻散剂添加量/(mg·L-1)理想吸附量/(mg·g-1)实际吸附量/(mg·g-1)差值/(mg·g-1)500.240.2401000.460.450.011500.530.520.012000.620.610.012500.690.670.023000.730.720.013500.790.780.014000.880.8804500.960.940.025001.031.010.02

由表1可知,泡沫型阻散剂添加量较多时,其吸附粉尘量数值较高。在泡沫型阻散剂添加含量不同时,实际吸附粉尘量均与理想吸附粉尘量较为接近,最大差值仅为0.02 mg/g。该结果表明,改进泡沫型阻散剂配方后,该阻散剂吸附粉尘量接近理想值,其具备较好的吸附粉尘能力。

3.3 掘进设备喷雾装置效果验证

对新设计的掘进设备喷雾装置进行效果验证,检测泡沫状态、喷雾强度、雾化角度和喷射距离,测试泡沫发生量以及发泡倍数,并在尘霾治理一体机测试平台中记录分析结果。分析结果表明,掘进设备喷雾装置微泡射流连续性和流量大小较为稳定,发泡稳定性强、比表面积大,捕捉吸附的颗粒物的性能更强,可满足应用需求。

3.4 双层全自动全断面水幕效果验证

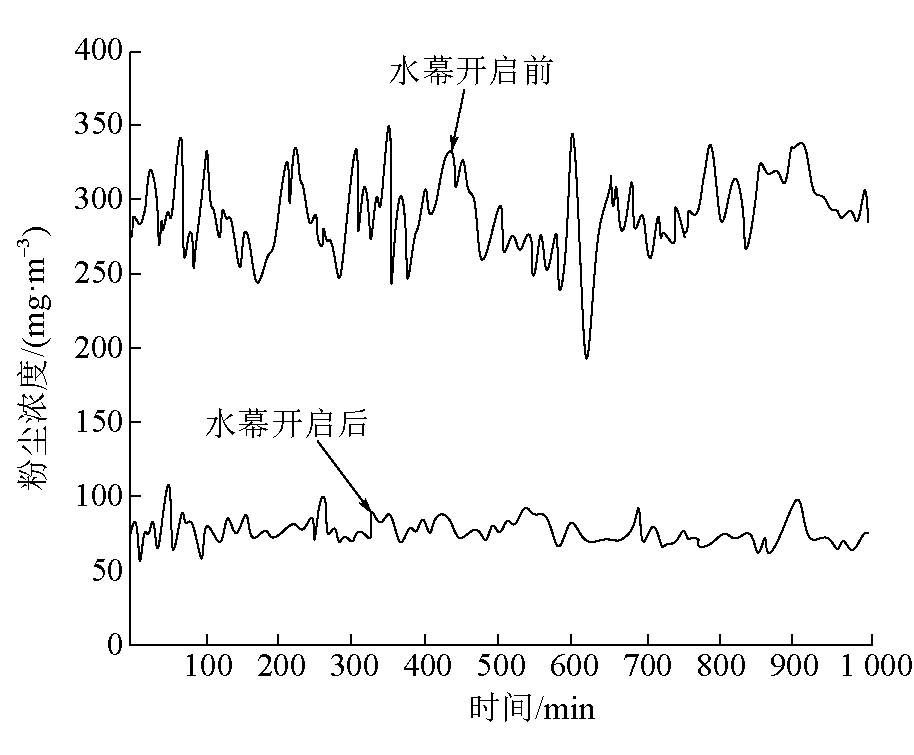

为了验证多层次立体喷雾降尘技术中双层全自动水幕的应用效果,掘进装备在矿井岩巷施工期间,开启双层全自动水幕,获取当前岩巷粉尘浓度,其变化曲线如图6所示。

图6 双层全自动水幕粉尘浓度变化曲线

由图7可知,在开启双层全自动水幕前,巷道粉尘浓度在200~350 mg/m3波动。而双层全自动水幕开启后,巷道内粉尘浓度降低至约80 mg/m3,且粉尘浓度波动幅度较小。验证结果表明,应用双层全自动水幕对于煤矿巷道中的粉尘浓度有着明显的抑制作用,且该技术在除尘过程中的实际效率较高。

4 应用实例

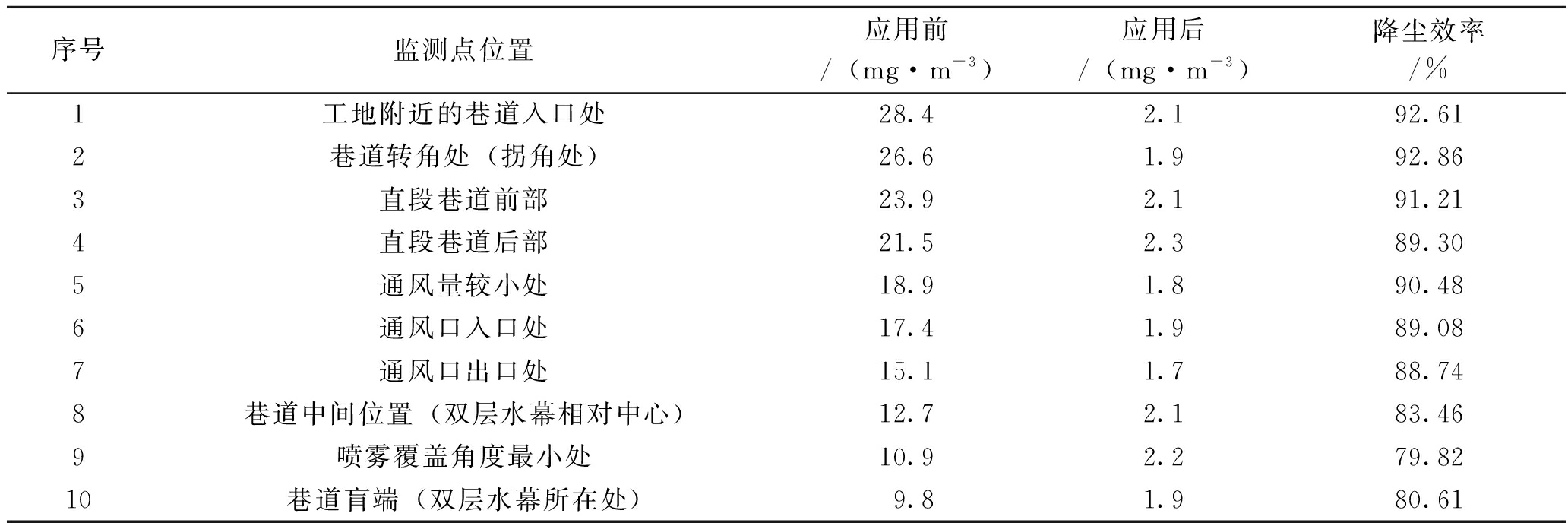

2022年12月,为了验证多层次立体喷雾降尘技术的有效性,在石槽村煤矿巷道掘进作业中进行了试验应用。首先在掘进装备截割头上安装可移动喷雾装置,在岩壁上方和侧面安装固定的水雾喷嘴。在喷雾装置中加入适量的水和其他防尘剂,根据实时监测数据调整喷雾方案以达到最佳降尘效果。通过对比试验前后的粉尘浓度数据,观察该方案对岩巷巷道内10个监测点降尘效果的改善情况。多层次立体喷雾降尘技术应用前后粉尘浓度数据对比见表2。

表2 多层次立体喷雾降尘技术应用前后粉尘浓度数据对比

序号监测点位置应用前/(mg·m-3)应用后/(mg·m-3)降尘效率/%1工地附近的巷道入口处28.42.192.612巷道转角处(拐角处)26.61.992.863直段巷道前部23.92.191.214直段巷道后部21.52.389.305通风量较小处18.91.890.486通风口入口处17.41.989.087通风口出口处15.11.788.748巷道中间位置(双层水幕相对中心)12.72.183.469喷雾覆盖角度最小处10.92.279.8210巷道盲端(双层水幕所在处)9.81.980.61

由表2可知,多层次立体喷雾降尘技术应用后,巷道掘进作业中粉尘由最初的9.8~28.4 mg/m3降低至1.8~2.2 mg/m3区间内,使巷道内粉尘浓度保持较低数值,巷道的粉尘浓度显著下降,可以有效保障矿工的健康和安全。从除尘效率来看,多层次立体喷雾降尘技术最高的除尘效率达到92.86%,最低除尘效率也已达到79.82%,除尘效率较高。应用表明,多层次立体喷雾降尘技术对矿井岩巷掘进作业中的降尘效果明显。

5 结语

使用改进后掘进设备喷雾装置与改进后掘进设备喷雾模式相结合,利用改进泡沫型阻散剂对煤炭粉尘进行清洗,再通过双层全自动断面双层水幕过滤巷道存在的粉尘风流,通过双重射流的配合使用,增加了微泡粒子群和含尘空气的接触面积,实现截割区域抑尘和落料区域封尘,并形成多层次立体雾墙、全方位覆盖和多层次捕尘,阻挡了粉尘颗粒物的扩散,有效完成了粉尘治理任务。多层次立体喷雾技术在煤矿粉尘治理中可有效降低岩巷内的粉尘,除尘效率较高,具备较好的应用效果,未来可在其他煤矿推广应用。

[1] 林传兵.寺河矿煤层脉动注水降尘技术研究[J].中国矿业,2020,29(1):171-175.

[2] 秦波涛,周刚,周群,等.煤矿综采工作面活性磁化水喷雾降尘技术体系与应用[J].煤炭学报,2021,46(12):3891-3901.

[3] 刘江斌,管隆刚,莫金明,等.曹家滩煤矿122109综放工作面综合降尘技术研究与应用[J].煤炭技术,2022,41(1):147-151.

[4] 薛文涛,侯茂森,霍中刚,等.带式输送机转载点气水喷雾降尘效果试验研究[J].煤矿安全,2022,53(7):14-19.

[5] 蒋仲安,杨斌,张国梁,等.高原矿井掘进工作面截割粉尘污染效应及通风控尘参数分析[J].煤炭学报,2021,46(7):2146-2157.

[6] 李新龙,王海涛.首山一矿综采面活性磁化水喷雾降尘技术研究[J].煤炭工程,2022,54(3):95-98.

[7] 郭奋超,李腾龙,马威,等.大采高工作面高压喷雾降尘技术研究及应用[J].矿业安全与环保,2021,48(5):92-95.

[8] 王惠风,陈殿赋.掘进工作面粉尘综合治理技术与实践[J].矿业安全与环保,2020,47(5):90-94.

[9] 胡成功,赵奇.露天煤矿破碎站粉尘无组织排放治理方案研究[J].中国煤炭,2020,46(4):57-61.

[10] 李刚.矿山溜井口粉尘分布特征及治理技术研究[J].中国安全生产科学技术,2021,17(10):60-65.

[11] 郭奋超,李腾龙,马威,等.大采高工作面高压喷雾降尘技术研究及应用[J].矿业安全与环保,2021,48(5):92-95.

[12] 李珏颖,韩文兴,杨诚,等.核仪控设备接口自适应方法研究[J].自动化仪表, 2022, 43(11):57-61.

Research and application of multi-level and three-dimensional spray dust control technology in mine rock roadway

- 相关推荐