粒度级配及外加水分对晋城无烟煤成型性影响研究

时间:2023-08-08 来源:中国煤炭杂志官网 分享:★ 清洁利用 ★

粒度级配及外加水分对晋城无烟煤成型性影响研究

0 引言

型煤的制备过程是对粉煤颗粒压制的过程,颗粒的压制主要包括4个过程 [1]:一是颗粒之间相互推挤,此时加压的能量大部分消耗在颗粒间的摩擦上;二是加压能消耗在颗粒体与器壁的摩擦上,颗粒之间的架桥崩溃,小颗粒进入颗粒间隙之中,使得颗粒本身也开始变形;三是加压能消耗在颗粒变形中,部分作为内部的残余应力贮存起来,颗粒表面凹凸部分由于相互摩擦或推挤而去掉或者啮合使颗粒之间牢固地结合;四是加压能完全消耗在颗粒的变形和破坏上,颗粒体的硬化达到极限,压力再增加时颗粒就被破坏,结构变得微细。这4个过程不按阶段连续发生,颗粒体内的应力分布和传递也不均匀,因而制造出均匀分布的压制颗粒较为困难。

型煤制备首先需要解决的是型煤强度问题,型煤强度主要受原料煤煤质、黏结剂种类及用量、成型方式及成型工艺影响,而材料效能主要受工艺-结构、结构-性能以及性能-效能关联关系的影响[2],材料的各种性能在其微观结构组合上有宏观上的反映[3]。

笔者从煤成型性理论分析和颗粒压制的受力分析入手,分析了影响型煤强度的主要因素,并选择晋城无烟煤深入研究原料煤的粒度组成和备煤过程中外加水分对型煤强度的影响,确定适宜的备煤技术条件,以期对无烟煤型煤的制备提供理论指导。

1 煤可成型性的理论分析

煤的可成型性与成型条件密切相关。从理论上研究型煤强度的影响因素,对阐明煤的可成型性具有重要意义,也可以对型煤生产起到指导作用。对于无黏结剂制备型煤的抗压强度随煤变质程度变化呈横“S”形曲线,分别在碳含量(Cdaf)为80%及90%时出现最小值及最大值 [4]。

成型过程中煤料的结合力是型煤获得强度的基础。由于成型压力不同,煤料的紧密程度及结合力也会有所改变,主要表现在型煤强度上也会随之变化。型煤强度的理论预测模型见式(1):

P=P0[e-Dφε0×eDφ(1+ε0)S1×eDφS2]

(1)

式中:P——型煤强度,MPa;

P0——假设无孔型煤的抗压强度,MPa;

D——煤料紧密程度系数;

φ——脱模过程中型煤孔隙度的增大倍率,φ>1;

ε0——开始成型时煤料的孔隙度,%;

S1——煤料受到预定压力值的相对压缩率,%;

S2——煤料受到预定压力值泄压后的相对膨胀率,%。

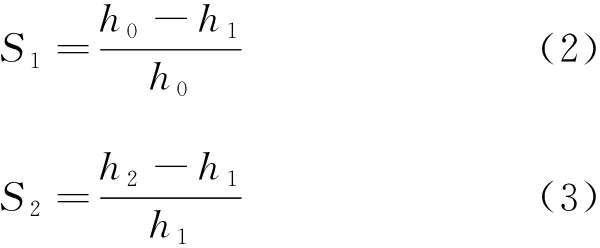

其中,煤料受到预定压力值的相对压缩率及泄压后的相对膨胀率见式(2)和式(3):

式中:h0——开始成型时煤料在型模中的高度,cm;

h1——加压到预定压力时煤料在型模中的高度,cm;

h2——预定压力减压到零时型煤膨胀后在型模中的高度,cm。

根据式(1)~ 式(3)的理论分析,增大型煤强度可以从3方面进行调整:一是在成型过程中采用预压及多级加压,选择适宜的成型水分并调整粒度级配,减少成型煤料的孔隙度,增大煤料的堆密度[5];二是在一定温度下加压,如采用热成型、塑化成型等手段增大S1的变化,进而增大成型压力[6];三是增加成型时间,或使煤料在最大压力下承受剪切力及其他特殊处理,减小S2的变化[7]。

由式(1)的数学关系式可知,S1、S2和ε0这3个变量相互影响,改变S1对提高型煤强度的效果最佳;改变S2的效果次之;改变ε0效果相对较差。因而要使型煤获得足够的强度,应主要考虑加大S1,即通过选择适宜的成型水分和粒度组成使原料达到密实堆积。

2 试验研究

2.1 试验用煤

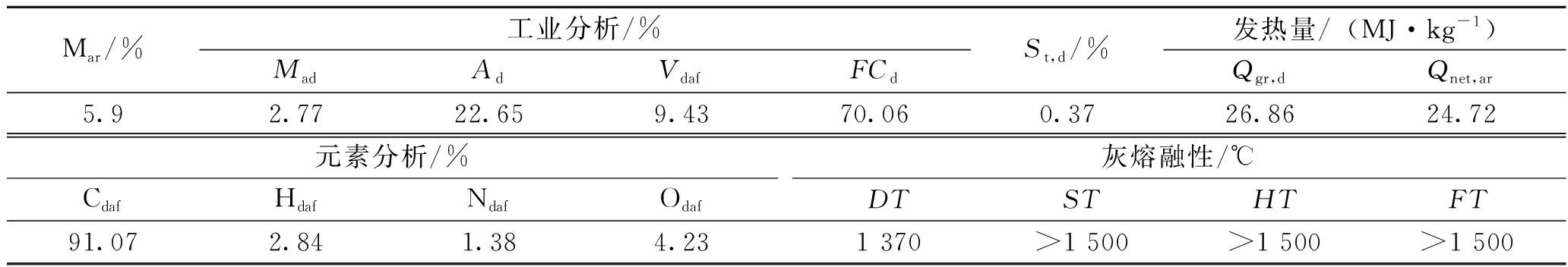

试验用煤选用晋能控股装备制造集团有限公司寺河煤矿无烟煤(以下简称“晋城无烟煤”),试验用煤的主要性质见表1。

表1 试验用煤的主要性质

Mar/%工业分析/%MadAdVdafFCdSt,d/%发热量/(MJ·kg-1)Qgr,dQnet,ar5.92.7722.659.4370.060.3726.8624.72元素分析/%CdafHdafNdafOdaf灰熔融性/℃DTSTHTFT91.072.841.384.231 370>1 500>1 500>1 500

由表1可以看出,原煤的灰分含量较高,为中高灰分煤;全硫含量低,为特低硫含量煤。煤灰流动温度高,煤灰软化温度(ST)及煤灰流动温度(FT)均大于1 500 ℃。

2.2 成型试验

为了便于煤泥的资源化再利用,笔者选择了原煤与煤泥混合成型,原煤与煤泥的混合比例为3∶2;膨润土性质稳定,黏结性能较好,是制备型煤常用的无机黏结剂[8],选择膨润土添加剂用于试验,添加剂的添加量为5%(原料干基)。混煤与煤泥的混合时间为5 min,添加剂与原料煤的混合时间为10 min。在试验室液压成型机上压制成型,成型压力为500 kg/cm2。制备型煤产品的形状规格为Φ25 mm×15 mm 的圆柱形,制备后的产品直接进行烘干处理。

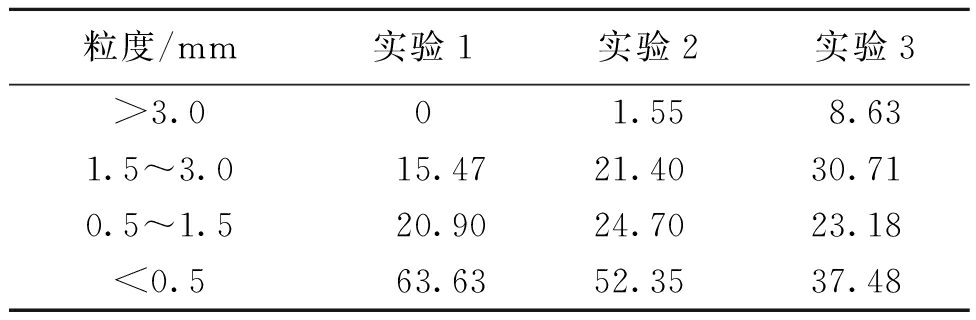

笔者分别选取不同粒度的混煤与煤泥混合进行成型试验,原煤粒度分别选择小于6.0、3.0、1.5、1.0、0.5 mm,以确定最佳的成型粒度。在分析粒度组成的基础上,优选最佳粒度级配,减少成型煤料的孔隙度,增大煤料的堆密度,在相同的添加剂添加量下达到较好的成型效果。粒度级配试验条件见表2。

表2 粒度级配试验条件

粒度/mm实验1实验2实验3>3.001.558.631.5~3.015.4721.4030.710.5~1.520.9024.7023.18<0.563.6352.3537.48

不同原料煤均存在最佳的成型水分,适量水分的存在可以起到润滑剂的作用,也可以降低成型系统的内摩擦力,提高型煤的机械强度。若水分过多,煤粒表面水层变厚,则会影响煤粒相互之间的充分接触,水是不可压缩的液体,水分过多反而会降低型煤的机械强度。此外,成型水分过高,会造成煤球无法脱模,均粘在成型机的辊上;过高的水分还会延长煤球烘干时间,造成热量的过多损耗和生产效率降低[9]。煤泥携带的水分可以作为成型水分,由于混煤与煤泥的混合比例不同,混合物的成型水分也不同,因此选取物料水分范围为9%、10%、11%、12%、13%,用以考察不同物料水分对成型效果的影响。

2.3 型煤强度指标检测

分别以型煤的落下强度和热稳定性表示型煤的冷热强度,按照《工业型煤落下强度测定方法》(MT/T 925-2004)测试制备各组型煤的落下强度,按照《工业型煤热稳定性测定方法》(MT/T 924-2004)测试制备各组型煤的热稳定性,以测试后>6 mm样品的比例TS+6表示型煤的热稳定性。按照《煤的真相对密度测定方法》(GB/T 217-2008)及《煤的视相对密度测定方法》(GB/T 6949-2010)分别测试型煤的真相对密度TRD和视相对密度ARD,型煤的孔隙度按式(4)计算:

(4)

式中:φ1——孔隙度,%;

TRD——型煤的真相对密度;

ARD——型煤的视相对密度。

3 结果与讨论

3.1 粒度级配对高变质煤成型的影响

不同粒度成型试验型煤质量特征见表3。

表3 不同粒度成型试验型煤质量特征

粒度/mm落下强度SS/%热稳定性TS+6/%<6.094.688.6<3.098.892.8<1.599.194.3<1.098.293.6<0.592.692.1

由表3可以看出,混煤粒度小于1.5 mm时,型煤产品的冷热强度均比较高,型煤质量较佳。原料煤要经过全部破碎,细碎的煤粉因表面积增大,易于成型。但是在工业生产中制备小于1.5 mm的颗粒比较困难,而且原料煤粒度过细、表面积增大会使添加剂的消耗量增大。实际上,成型粒度为3 mm 与1.5 mm的型煤产品相比,型煤指标较为接近,而从破碎效率、设备运营成本及黏结剂成本来考虑,粉煤成型粒度选择小于3 mm最为合适。

3.2 粒度级配的影响

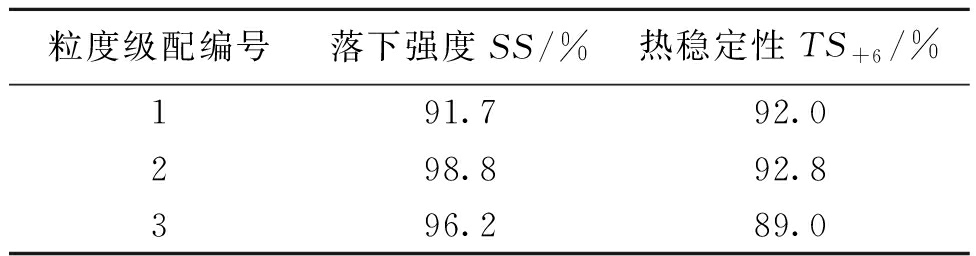

根据表2的粒度级配组成,获取不同粒度级配型煤产品的测试分析结果见表4。

表4 不同粒度级配型煤质量特征

粒度级配编号落下强度SS/%热稳定性TS+6/%191.792.0298.892.8396.289.0

由表4中不同粒度级配对应的型煤产品的测试结果可以看出,粒度级配不同,压制出产品的型煤指标也有所不同,粗颗粒和细颗粒比重过大均会对产品的型煤指标造成影响。经过对比分析,第2组粒度级配实验的型煤强度最高,因而晋城无烟煤适宜的粒度级配为1.5 mm以下细颗粒,所占的比重约77%。

3.3 成型水分的影响

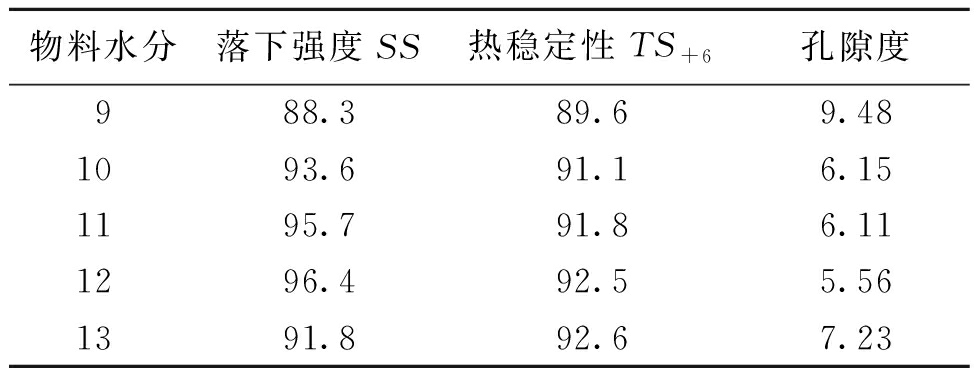

不同物料水分的型煤产品分析数据见表5。

表5 不同物料水分的型煤产品分析数据 %

物料水分落下强度SS热稳定性TS+6孔隙度988.389.69.481093.691.16.151195.791.86.111296.492.55.561391.892.67.23

由表5可以看出,成型物料水分不同,型煤产品的型煤指标也不同。物料水分低,型煤产品的落下强度和热稳定性也相对较低;物料水分高,型煤产品的热稳定性相差不大,落下强度有所降低。在成型过程中,物料水分过低会导致压出的型煤产品开裂,从而影响成型效果;物料水分过高,型煤与成型模具之间的作用力变大,会造成脱模困难。所以物料水分需要保持在一个相对适宜的范围,经过对比分析,选定11%~12%为适宜的成型物料水分。

在制备过程中,型煤孔隙度随外加水分含量变化而变化,成型水分对减少型煤中的孔隙起决定性作用。对不同的黏结剂用量来讲,均存在最佳的成型水分,在此水分下制得的型煤孔隙度最小;外加水分过多或过少均会使型煤孔隙度变大。不同外加水分制得的型煤孔隙度变化较大,孔隙度小的型煤冷态强度比孔隙度大的略有提高。因而对于型煤制备来讲,适宜的成型水分可提高型煤强度。

3.4 粒度与水分对型煤强度影响的综合分析

对于型煤这类非均质产品,强度与单位接触面上的接触点数及单个接触的平均强度成正比[10]。相关学者[11]在研究混凝土的微观结构时发现尽管混凝土中硬化水泥浆和砂浆的空隙率与其强度间存在相关关系。型煤中的空隙及其分布规律是研究型煤制备工艺与性能关系的桥梁,型煤中的空隙主要包括煤颗粒及黏结剂本身的孔隙、颗粒间的空隙以及压制过程中产生的气孔等多种类型。型煤中的空隙对强度产生不利影响,型煤强度由其最薄弱的部位决定。最小接触面积模型和应力集中作用模型可以表征型煤空隙结构参数与强度间的关系,所以应研究总空隙率及空隙结构,如空隙形状和方向对应力集中及强度的影响[12]。

适宜的成型水分可以起到润湿和润滑煤料、减少内摩擦以及使黏结剂能够均匀分布于煤粒表面的作用[13]。若水分过少,煤粒间的摩擦力过大,会使压制的型煤空隙增多,原料混合物密实度不高,制备的型煤强度也不高。合理的粒度级配也可以使原料混合物达到密实堆积,减少煤料中的空隙,大小颗粒分布合理还可以有效避免“架桥”现象的出现[14-15]。因而无论是选择合适的粒度级配还是添加适量的外加水分,均可降低成型煤料孔隙度和提高煤料密实程度,进而提高型煤强度。

4 结语

通过理论分析证明,原料煤的粒度组成和外加水分是影响煤炭成型最重要的技术因素。当晋城无烟煤成型粒度选择小于3 mm,其中小于1.5 mm以下细颗粒占比在77%左右较为合适;晋城无烟煤与膨润土黏结剂的组合最适宜的成型水分为11%~12%,型煤强度满足应用要求。适宜的成型水分和粒度组成能够使原料密实堆积,进而提高型煤的强度,对无烟煤型煤的制备具有指导作用。

[1]李宏林,赵娣芳,盖国胜,等.粉体工程概论[M].北京:清华大学出版社,2021.

[2]谢聪伟.基于先进结构预测算法的几种结构和功能材料设计[D].西安:西北工业大学,2019.

[3]解曦宇.多相非均质材料微观结构表征与重建方法探究[D].大连:大连理工大学,2021.

[4]陈鹏.中国煤炭性质、分类和利用[M].北京:化学工业出版社,2006.

[5]杨三萍,刘鹏珍,卢卫永.不同黏结剂掺量条件下型煤试样三轴压缩试验研究[J].采矿与岩层控制工程学报,2023,5(2):46-54.

[6]许江,甘青青,蔡果良,等.二次炭化型煤成型装置及型煤制作方法[J].煤炭学报,2022,47(11):4055-4068.

[7]刘倩倩,王玉飞,李健,等.马铃薯渣基黏结剂对型煤抗压强度的影响研究[J].煤化工,2022,50(1):49-53.

[8]祁娟,武建军,刘咏菊.生物质型煤制备参数优化及燃烧污染物释放特征[J].煤炭科学技术,2021,49(7):197-202.

[9]彭守建,王瑞芳,许江,等.二次炭化温度对热压型煤力学性质及微观结构影响的试验研究[J].岩土力学,2021,42(5):1221-1229.

[10]查飞,董花花,李婷婷,等.复合固硫粘结剂在高硫型煤中的应用及型煤性能评价[J].西北师范大学学报(自然科学版),2021,57(3):68-73.

[11]马军民,王保明,王子建,等.洁净型煤生产系统技术改造[J].煤炭加工与综合利用,2021,256(4):81-84.

[12]方顺利,刘家利,杨云,等.乌拉盖褐煤半焦与生物质冷压成型特性试验[J].热力发电,2021,50(4):30-35.

[13]刘涛,苏胜,何立模,等.煤热解半焦结构及其对制备型煤成型特性的影响[J].煤炭转化,2021,44(2):1-8.

[14]马新辉,侯宏波,王宁,等.型煤干燥理论探讨[J].煤炭加工与综合利用,2020,255(10):89-90.

[15]陈娟,曹新珍,闫涛,等.改性花生壳型煤、型焦的微观结构研究[J].化学与生物工程,2020,37(10):54-57.

Research on the influences of particle gradation and added moisture on the compactibility of Jincheng anthracite

WU Linlin.Research on the influences of particle gradation and added moisture on the compactibility of Jincheng anthracite [J].China Coal,2023,49(5):117-121.DOI:10.19880/j.cnki.ccm.2023.05.016

- 相关推荐