新型环保煤尘抑尘剂的制备及其应用

时间:2021-12-16 来源:中国煤炭杂志官网 分享:★ 清洁利用 ★

新型环保煤尘抑尘剂的制备及其应用

0 引言

我国是产煤大国,同时也是煤炭消耗大国,随着经济社会的不断发展与城市化进程的不断推进,大量的煤炭资源被开采并运输到大量用煤的地方[1]。在煤的储运过程中,受风力及外界因素的影响,大量的煤渣以及煤尘随风飘扬,不仅造成经济上的损失,若煤尘进入大气或者河流当中,还会带来环境污染[2-3]。煤尘中所包含的细颗粒物对于人类健康的危害尤为突出,其中的PM10可以进入人的上呼吸道,引起哮喘以及一系列呼吸道疾病,而PM2.5可以进入人的肺泡,混入血液,直接破坏人体的免疫系统[4]。因此,开展对煤尘抑制的研究对于改善环境质量和民众的生活水平具有重要意义[5]。

传统的抑尘方法包括洒水法和设置防尘网等,这些方法不仅费用高昂,而且很难达到既定的抑尘目标。自20世纪30年代,国外学者开始了对抑尘剂的研发,并逐渐取代了传统抑尘法的位置[6]。煤尘抑尘剂根据不同的抑尘机理可以分为润湿型、粘结型、凝聚型及复合型[7],然而无论是哪种抑尘剂,其作用的机理都是延长水对煤尘的润湿作用。因此,煤尘抑尘剂的配置过程实质上就是一个配置“保水”材料的过程。张江石[8]等研究人员以表面张力、接触角及沉降时间为考察指标从保水性和润湿性设计单因素实验,同时配合正交实验获得了一种具有良好降尘效果煤尘抑尘剂配方;廖奇[9]等研究人员针对矿用自来水湿润性和黏度的不足,通过沉降实验与黏度测试实验,并结合正交实验设计方法研发了一种由表面活性剂、增效离子和纤维素组成的矿用煤尘抑尘剂;FAN[10]等研究人员以海藻酸钠为基础,通过接枝共聚技术进行化学改性,制备了具有良好流动性和润湿性的团聚型煤尘抑尘剂,并通过沉降实验和接触角测量来测试产品的润湿特性。配置煤尘抑尘剂的关键点就是选材,所选材料不仅要简便易得、成本低廉,还要显著地提升抑尘剂的抑尘性能。

我国是农业大国,每年会产生大量的农业废弃物,玉米秸秆就是其中的一种,我国的某些省份例如黑龙江省和广西省是玉米种植大省,同时这些省份也是玉米秸秆的产出大省。目前玉米秸秆的主要处理方法包括还田、用作养殖饲料以及焚烧[11-12],现有的处理方法不仅成本昂贵,且处理效果不佳,因此大量的秸秆被遗弃在田间地头,任其搁置腐烂,造成了严重的环境污染。2018年10月,全国人民代表大会常务委员会修改通过了《中华人民共和国大气污染防治法》,其中提出发展农业循环经济,加大对废弃物综合处理的支持力度,加强对农业生产经营活动排放大气污染物的控制[13]。在政府的指导下,我国农作物秸秆资源化利用过程不断推进,秸秆的资源化利用形成了燃料化、肥料化、饲料化、基料化、原料化这“五化”技术工程[14],此举不仅促进了生态环境的友好发展,也为拉动农业经济可持续发展奠定了基石[15]。

基于我国煤尘控制的现状和农业废弃物再利用的紧迫性,笔者及其所在的研究团队开发出了一种使用农业废弃物制备的抑尘剂用于煤尘控制,实现减污增效的目的。研究以玉米秸秆为原材料,使用一定配比的纤维素酶制成抑尘剂原液,并辅以一定剂量的添加剂辅料,通过单因素实验及正交实验进行配方优化后制得一种绿色环保的新型抑尘剂。该抑尘剂在实际应用过程中具有良好保湿性的特点,且无二次污染,符合以废治污的可持续发展目标。

1 材料与方法

1.1 抑尘剂制备原料及设备

抑尘剂原液的制备原料包括玉米秸秆、水、纤维素复合酶(木聚糖酶、酸性纤维素酶、纤维二糖酶、β-葡聚糖酶),辅料包括瓜尔豆胶、表面活性剂十二烷基硫酸钠(K-12)和乳酸钠。

抑尘剂制备使用的设备主要包括分析天平、增力电动搅拌器、恒温水浴;抑尘剂性能检测的设备主要包括水分测定仪、黏度测定仪、全自动界面张力仪、扫描电镜;抑尘剂实际喷洒设备包括涂料喷枪和空压机。

1.2 抑尘剂性能评价方法

(1)黏度。黏度是抑尘剂性能的重要表征之一,在喷洒抑尘剂的时候,需要保证其黏度在一定范围内才能从喷洒容器中正常喷出,因此对黏度有着较高的要求。黏度采用赛默飞旋转粘度计测定。

(2)表面张力。一般来讲,表面张力越小,润湿效果越显著,粉尘越不容易扬起。本研究采用JYW-200B全自动界面张力仪测量溶液表面的张力,实验原理为吊环法,即吊环与样品接触后逐渐提升的过程中会在吊环中央形成一层薄膜,溶液的表面张力会阻止薄膜被拉破,因此根据二力平衡的理论,吊环的拉力等于溶液的表面张力,当吊环的拉力值达到最大时即为溶液的表面张力数值。

(3)保湿性。保湿性更加直观地展现了抑尘剂的保水能力,保水的时间越长,其抑尘周期越长。测试方法为:称取20 g溶液置于水分测定仪(ESH105)的托盘中,设定蒸发温度为40 ℃,每30 min记录一次水分的蒸发值,测定时间为2~5 h。

1.3 原液的制备工艺

抑尘剂原液的制备方法如下:

(1)将玉米秸秆利用粉碎机进行粉碎,粉碎成长度为1~2 cm的桔杆。

(2)用500 mL的烧杯取300 mL清水,加入6 g秸秆并在40 ℃的水浴锅中搅拌10 min以达到秸秆充分润湿的效果,之后边搅拌边放入已经确定配比的纤维素酶0.9 g,搅拌40 min后备用。

(3)将搅拌后的溶液置于实验台上,等待其温度降至室温备用。

(4)用0.425 mm的过滤网对溶液进行3次过滤后得到秸秆酶解清液,作为抑尘剂的制备原料。

1.4 抑尘剂实际应用效果评价

抑尘剂采用气带液的方式喷洒至煤尘表面,以空压机提供压缩空气,通过喷枪实现抑尘剂喷洒。抑尘效率的测试方法为:将粉尘样品台置于8 m/s 的风力条件下模拟道路扬尘,通过粉尘采样器采集管道中的颗粒物,测量使用喷洒抑尘剂前后的粉尘浓度再经计算获得抑尘效率,抑尘效率的计算见式(1):

(1)

式中:η1——抑尘效率,%;

Q0——未喷洒抑尘剂时颗粒物浓度,mg/m3;

Q1——喷洒抑尘剂时颗粒物浓度,mg/m3。

2 抑尘剂配方优化研究

2.1 抑尘剂组分研究

2.1.1 黏度

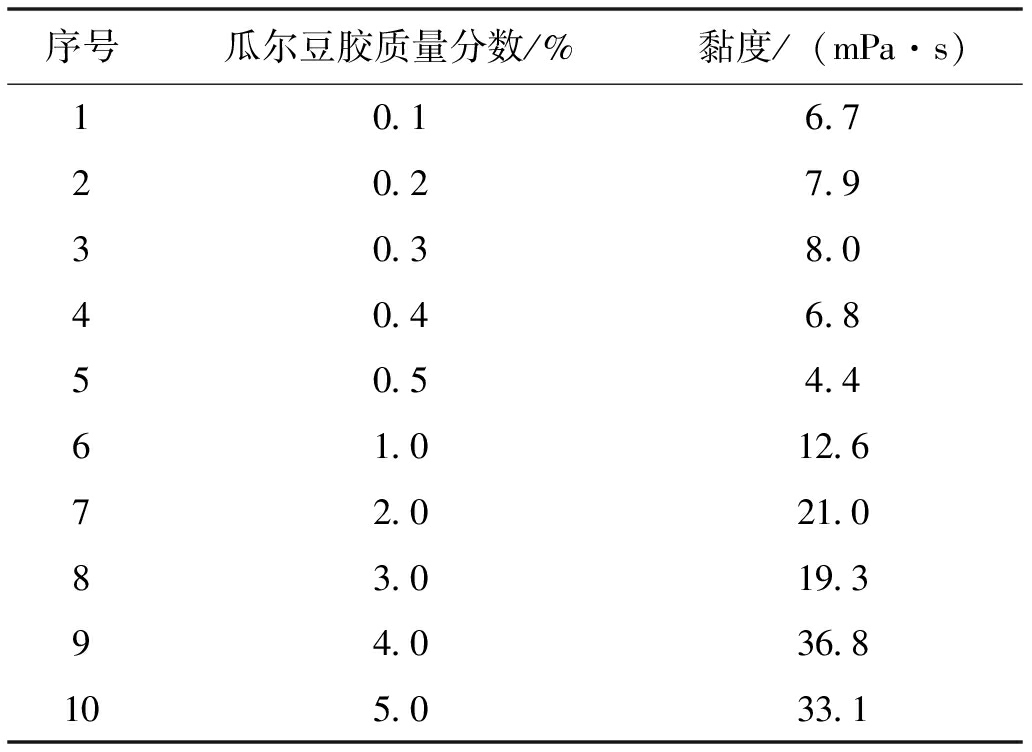

黏度是抑尘剂的重要性能指标,用来衡量抑尘剂对于颗粒物的粘结效果,抑尘剂的黏度主要体现在其喷洒到煤尘表面上时与颗粒物的结合牢固度以及黏附能力。刘生玉[16]等研究人员指出黏度在5~30 mPa·s时抑尘剂适宜进行喷洒;李颖全[17]等研究人员在实验中确定了黏度在9.6 mPa·s时抑尘剂的稳定性较高。研究中考察了以瓜尔豆胶作为粘结剂对抑尘剂黏度性能的影响,不同质量分数的瓜尔豆胶的黏度测定结果见表1。

表1 不同质量分数的瓜尔豆胶的黏度测定结果

序号瓜尔豆胶质量分数/%黏度/(mPa·s)10.16.720.27.930.38.040.46.850.54.461.012.672.021.083.019.394.036.8105.033.1

由表1可以看出,当瓜尔豆胶的质量分数小于1.0%时,抑尘剂黏度变化不大;当瓜尔豆胶质量分数大于3.0%时,发现烧杯底部有白色浑浊,分析成分后发现为瓜尔豆胶存在不溶现象。经过实际喷洒模拟测试,结果显示当溶液的黏度大于10 mPa·s时,抑尘剂无法呈液态分散状而是以近似于水柱状喷出,这在实际喷洒中存在着极大的弊端。综上所述,在之后的配方优化研究中,粘结剂瓜尔豆胶的质量分数选择应小于1%。

2.1.2 表面张力

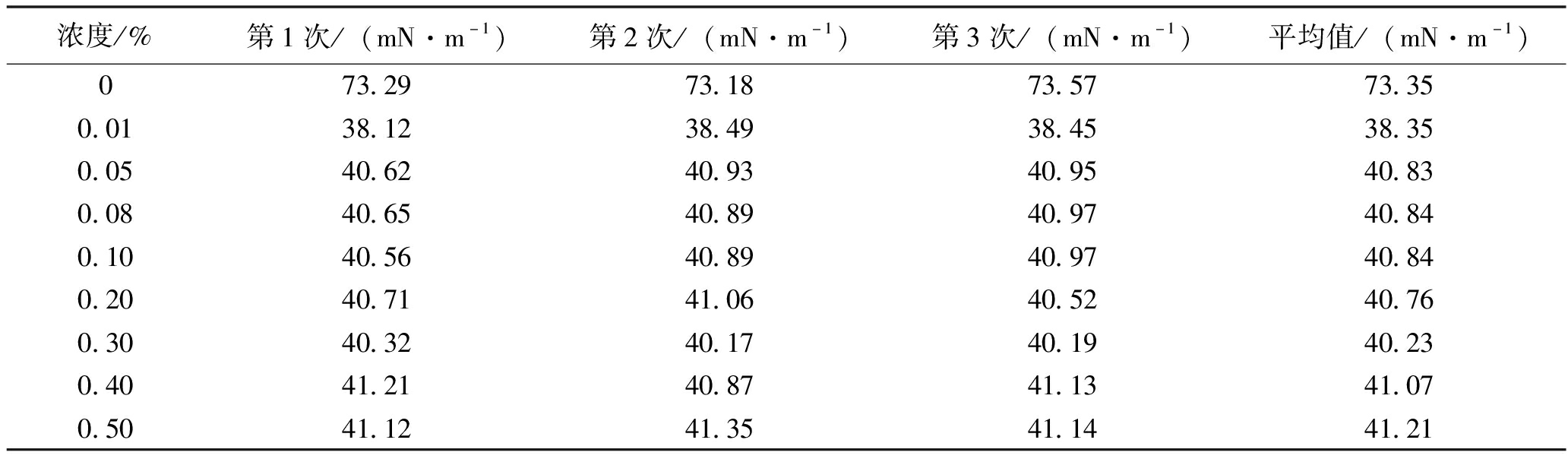

表面活性剂作用于表面或物质接触界面,能够有效降低界面张力,提高抑尘剂和煤尘颗粒之间的作用力,进而提高抑尘效果。本实验采用K-12作为表面活性剂,进行3次测量后取平均值,K-12的表面张力测试结果见表2。

表2 K-12的表面张力测试结果

浓度/%第1次/(mN·m-1)第2次/(mN·m-1)第3次/(mN·m-1)平均值/(mN·m-1)073.2973.1873.5773.350.0138.1238.4938.4538.350.0540.6240.9340.9540.830.0840.6540.8940.9740.840.1040.5640.8940.9740.840.2040.7141.0640.5240.760.3040.3240.1740.1940.230.4041.2140.8741.1341.070.5041.1241.3541.1441.21

表面张力的数值越小,表明溶液对于粉尘的润湿效果越好。纯水表面张力的平均值为73.35 mN/m,从表2可以看出,K-12可以显著降低水的表面张力,且在0.01%的质量分数条件下就已经达到了最佳的效果。

2.1.3 保湿性

保湿剂的主要作用在于防止溶液的蒸发,延长保水的时间。将制备好的样品溶液均匀地喷洒在托盘表面,在 40 ℃的条件下通过水分分析仪计算其失水率,每隔0.5 h记录一次,失水率计算见式(2):

(2)

式中:η2——失水率,%;

m0——初始样品质量,g;

mi—— i 小时后样品质量,g。

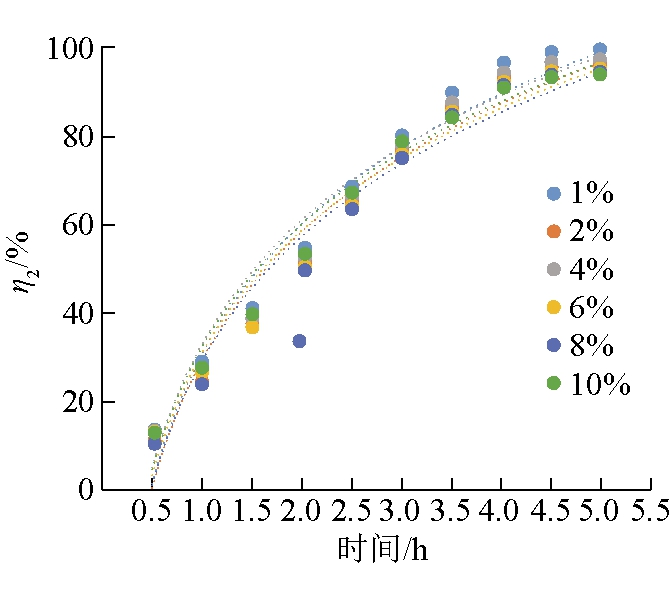

不同浓度的乳酸钠失水率测试结果如图1所示。

图1 不同浓度的乳酸钠失水率测试结果

由图1可以看出,前4 h不同浓度的乳酸钠失水率极其接近,而在第4~5 h间高浓度乳酸钠表现出了更优质的保水效果,通过拟合曲线的轨迹斜率可以明显地看出,8%的乳酸钠在蒸发的全过程中都表现出较强的保水性,10%的乳酸钠在第4 h以后保水效果较好。

在实验中还测试了纯水的抗蒸发性能,结果表明,纯水在2 h的时候蒸发率就已经达到98.24%,接近蒸发的终点,因此添加了乳酸钠后可以有效提升溶液的抗蒸发性,且浓度为6%~10%的乳酸钠就能够作为抑尘剂的保湿剂原料。

2.2 抑尘剂配方优化研究

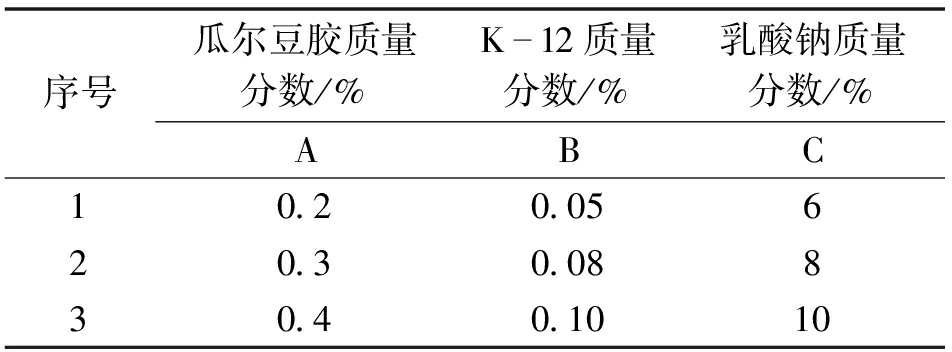

基于上述的单因素实验,确定出抑尘剂制备中的3种辅料及含量范围,分别是粘结剂瓜尔豆胶0.2%~0.4%、表面活性剂十二烷基硫酸钠(K-12)0.05%~0.10%以及保湿剂乳酸钠6%~10%。以玉米秸秆酶解液作为抑尘剂原料,考察上述3种辅料对抑尘剂性能的综合影响,以所制备的抑尘剂黏度和表面张力作为评价指标设计三因素三水平正交实验,其中因素水平见表3,抑尘剂样品黏度和表面张力测试结果见表4和5。

表3 正交实验因素水平 %

序号瓜尔豆胶质量分数/%K12质量分数/%乳酸钠质量分数/%ABC10.20.05620.30.08830.40.1010

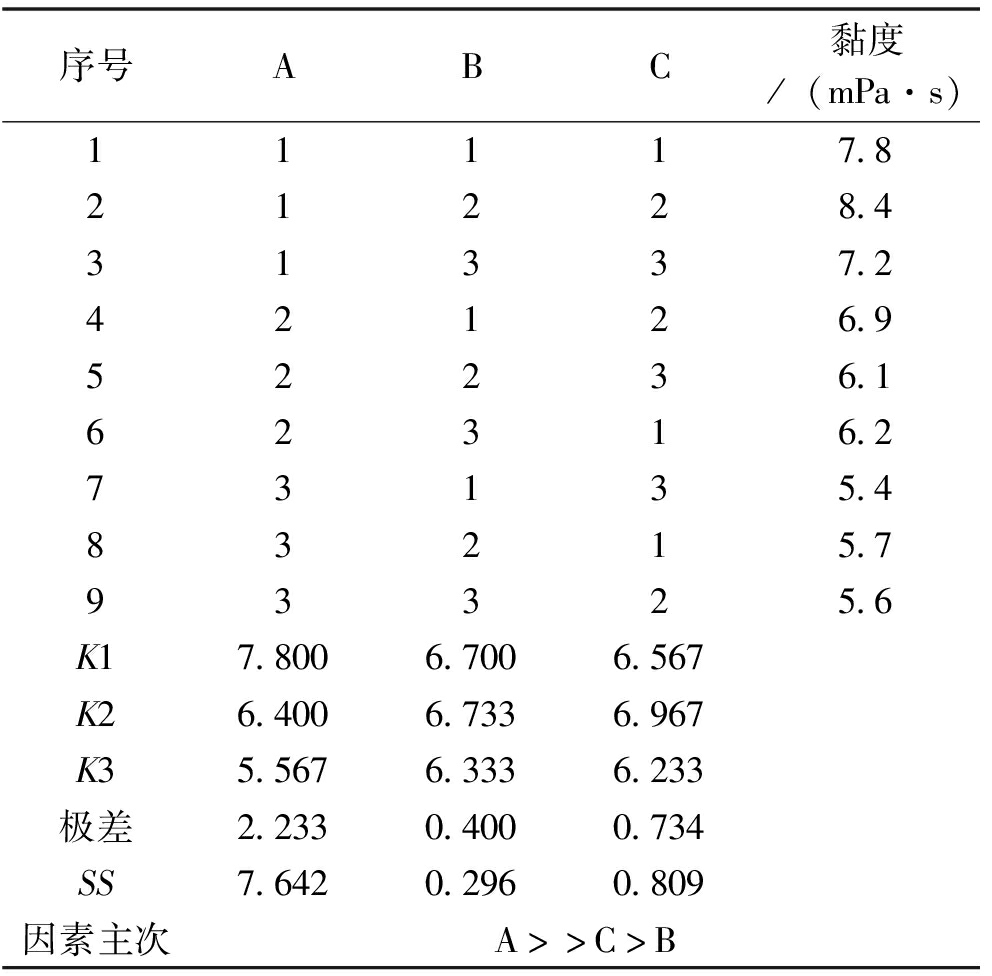

表4 抑尘剂样品黏度测试结果

序号ABC黏度/(mPa·s)11117.821228.431337.242126.952236.162316.273135.483215.793325.6K17.8006.7006.567K26.4006.7336.967K35.5676.3336.233极差2.2330.4000.734SS7.6420.2960.809因素主次A>>C>B

正交实验因素水平的确定均取自单因素实验的最佳水平或较优水平,其中表面活性剂尽管在浓度为0.01%时就已经显示出了较优的性能,但在实际配置时还存在较大的误差。原因在于:一是在0.01%时受其他因素的干扰性较强,容易受到稀释作用的影响;二是在0.05%时的K-12降低表面张力的效果与0.01%接近,且其受到的稀释作用的影响明显减弱。因此最终放弃了0.01%的水平,而选择了0.05%作为实验的优选水平。

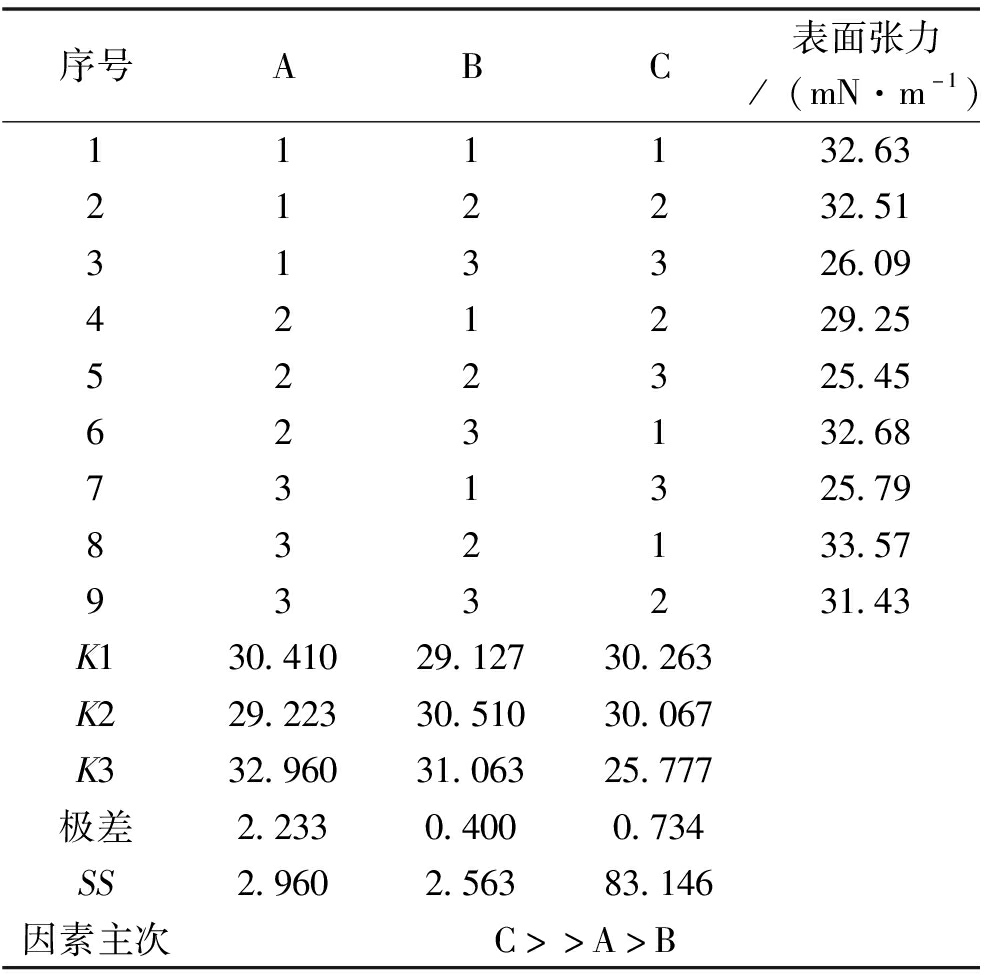

表5 抑尘剂样品表面张力测试结果

序号ABC表面张力/(mN·m-1)111132.63212232.51313326.09421229.25522325.45623132.68731325.79832133.57933231.43K130.41029.12730.263K229.22330.51030.067K332.96031.06325.777极差2.2330.4000.734SS2.9602.56383.146因素主次C>>A>B

每种因素取3个水平和其他因素进行优化配比。其中,黏度测定的结果显著性水平P为0.014,表面张力测定结果显著性水平为0.025。两者均满足P<0.05,证明拟合的结果均具有统计学意义,即3种物质对于黏度和表面张力的影响效果存在着相互作用,且作用结果显著[18-19]。黏度实验确定了抑尘剂的黏度主要由粘结剂瓜尔豆胶的含量确定,符合实验预期,且随着瓜尔豆胶的浓度增大,黏度反而呈下降趋势;表面张力测定结果表明,抑尘剂的润湿效果主要由保湿剂乳酸钠的浓度决定,这与实验预期不符,因此设计补充实验再次对其进行探究。

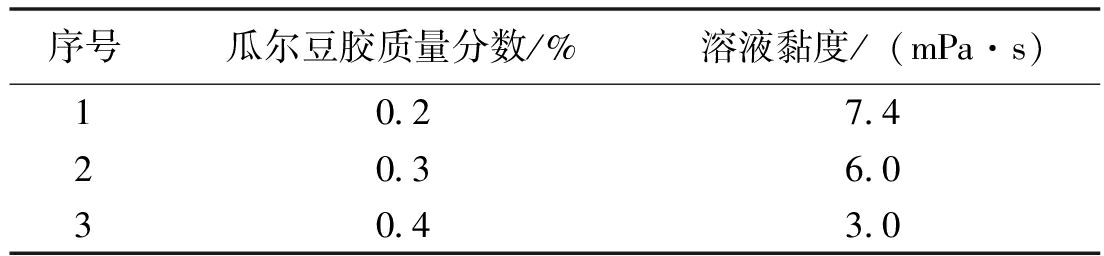

正交实验的结果已经表明,瓜尔豆胶是抑尘剂黏度的关键因素。因此,以抑尘剂原液作为溶剂、瓜尔豆胶作为溶质重复实验过程,测试了样品黏度,实验结果见表6。

表6 抑尘剂样品黏度

序号瓜尔豆胶质量分数/%溶液黏度/(mPa·s)10.27.420.36.030.43.0

从结果来看,当瓜尔豆胶含量为0.2%和0.3%时,样品黏度可满足实际喷洒需求,考虑到抑尘剂产品经济性,确定0.3%的瓜尔豆胶作为抑尘剂中粘结剂的优选含量。

实验测定的结果表明,当瓜尔豆胶的投加量增加时溶液黏度反而下降了,这与粘结剂单因素实验的结果相似,原因分析可能是由于瓜尔豆胶的浓度低于1%时,水对粘结剂的影响较大,因此加入少量瓜尔豆胶后溶液的极性不降反增,黏度反而会下降。当瓜尔豆胶浓度逐渐增加时,粘结剂的作用就更加突出,水溶液的黏度就会迅速增长。

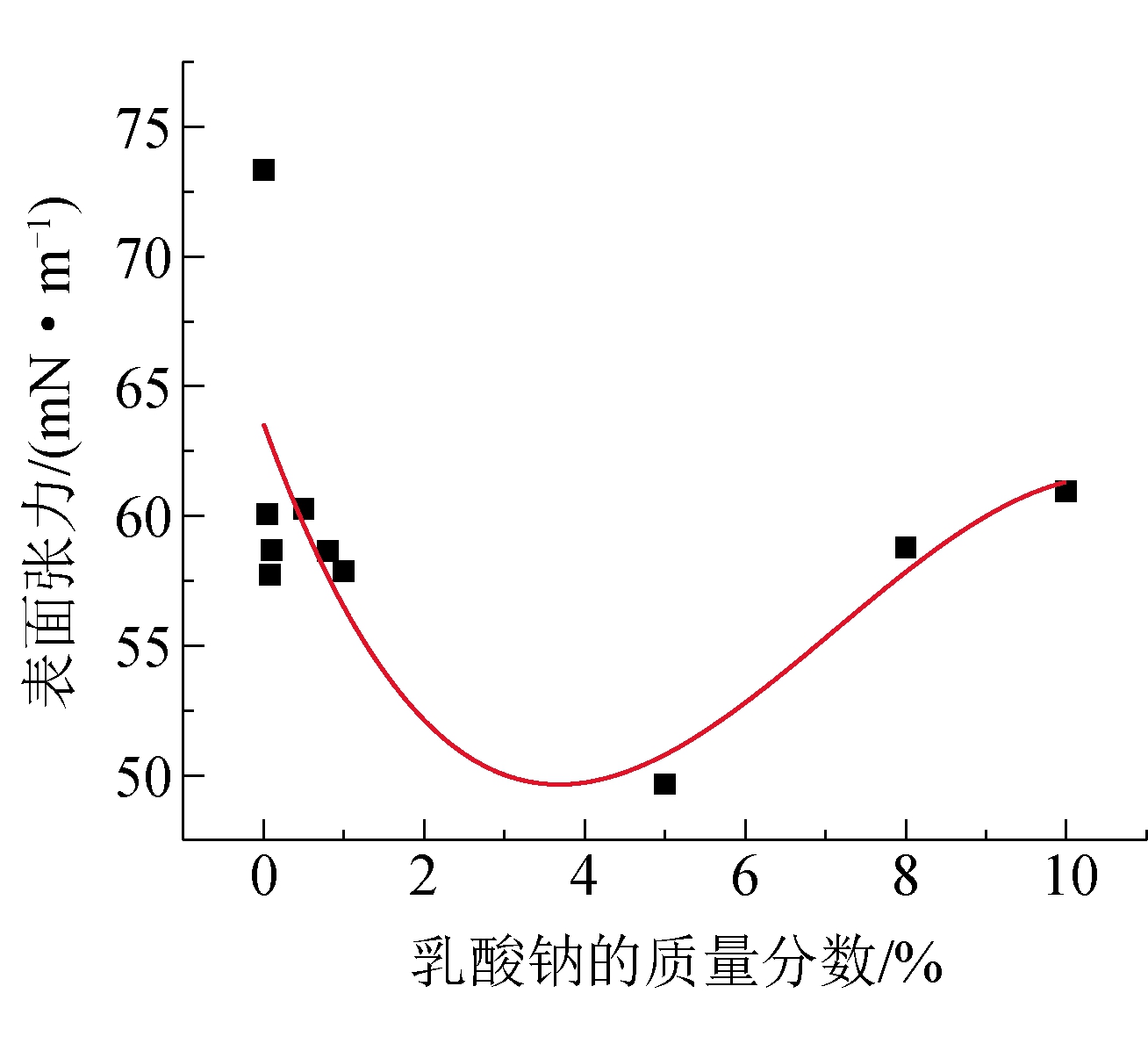

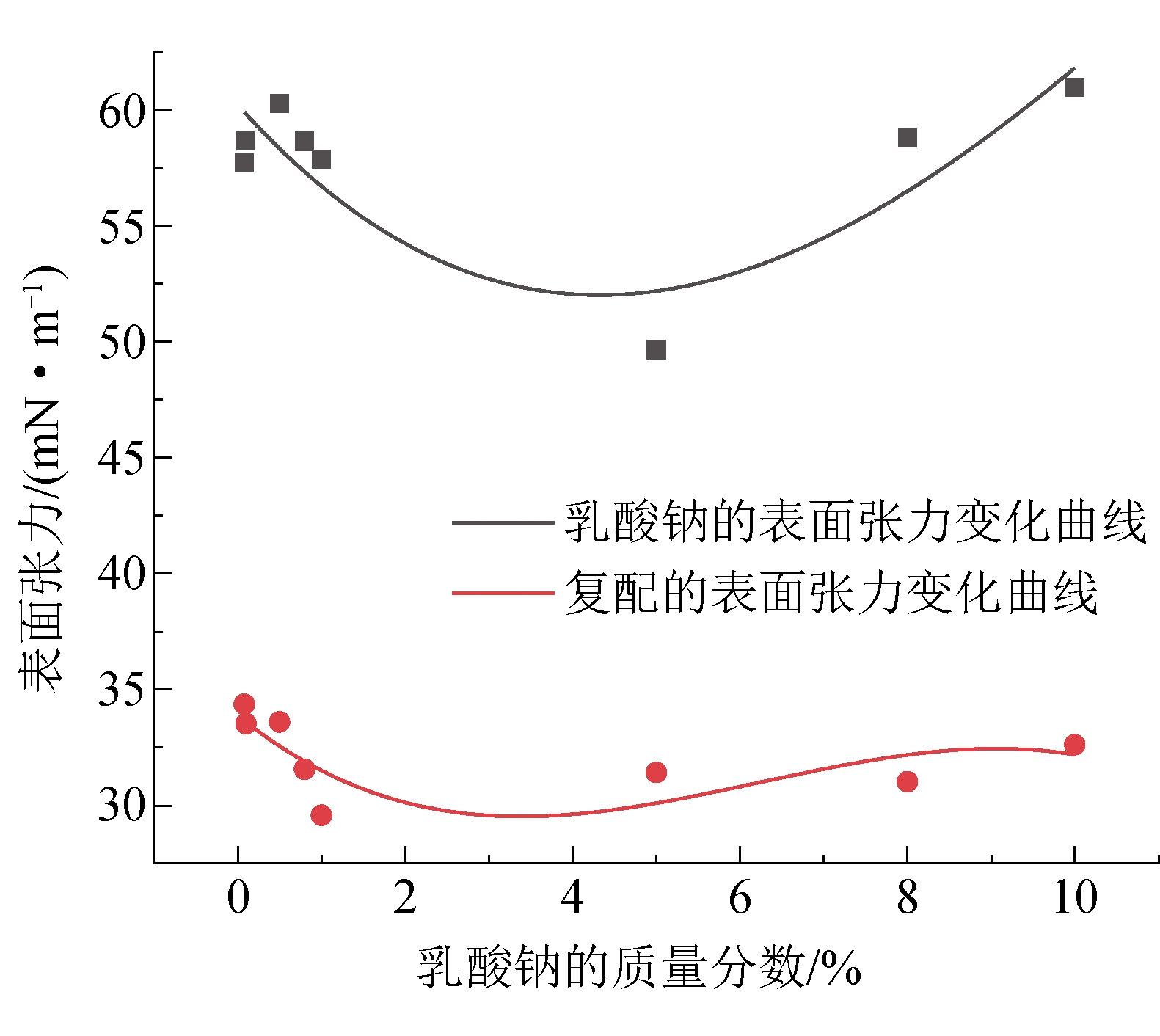

正交实验的表面张力测试结果在统计学上反映出,保湿剂乳酸钠的润湿作用优于表面活性剂,为进一步核实验证,测定不同浓度的乳酸钠溶液的表面张力,乳酸钠的表面张力测试结果如图2所示。

图2 乳酸钠的表面张力测试结果

由图2可以看出,乳酸钠的表面张力变化接近于K-12,乳酸钠的作用效果与阴离子表面活性剂类似,因此推测2种物质可能发生了混合效应现象,而正交实验所表现出的统计学结果,可能是由于乳酸钠的浓度过高,因此对表面活性剂产生了稀释作用。

由此,选取质量分数为0.05%的K-12与不同浓度的乳酸钠进行复配,表面张力对比如图3所示。

图3 表面张力对比

由图3可以看出,乳酸钠和K-12发生了明显的混合效应现象,这种现象的机理类似于2种阴离子表面活性剂的协同作用,且当K-12和乳酸钠的复配比为1∶20时溶液的润湿性最好。因此,选取K-12的质量分数为0.05%、乳酸钠的质量分数为1%作为抑尘剂的优化辅料配方。

通过单因素实验以及正交实验的一系列探究,最终确定了抑尘剂的优化配方为0.3%的粘结剂瓜尔豆胶、0.05%的表面活性剂K-12以及1%的保湿剂乳酸钠。

3 抑尘剂的理化性质测定

3.1 抑尘剂黏度、表面张力、保湿性能测试

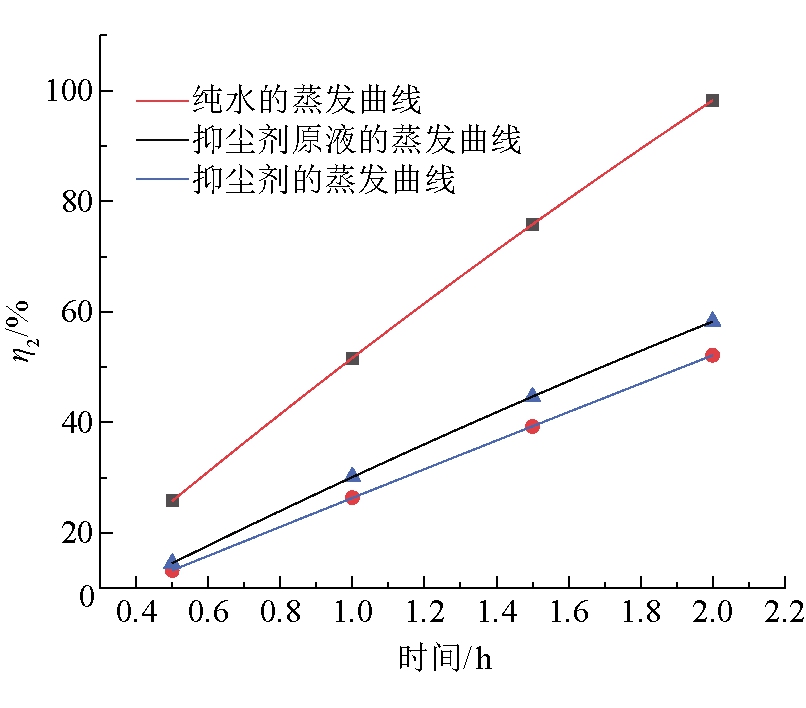

对优化配方后制得的抑尘剂的黏度、表面张力和保湿性能进行测定后得出,该抑尘剂的黏度为5.8 mPa·s,表面张力为31.20 mN/m。测试2 h内抑尘剂、抑尘剂原液和纯水的失水率,失水率对比如图4所示。

图4 失水率对比

由图4可以很明显地看出,抑尘剂的保湿性优于抑尘剂原液。在2 h时纯水几乎蒸发殆尽,而抑尘剂在2 h左右其水蒸发率大概为50%,显著延长了保水效果,因此可应用于实际道路的喷洒。

3.2 表面形貌测试

针对抑尘剂喷洒前后的煤尘表面进行扫描电镜分析,抑尘剂喷洒前后扫描电镜测试如图5所示。

图5 抑尘剂喷洒前后扫描电镜测试

由图5可以看出,喷洒抑尘剂前后煤尘表面发生了明显差别。在喷洒抑尘剂前,颗粒之间的缝隙较大,颗粒明暗程度不一,这是由于颗粒粒径差异造成的,每个粉尘颗粒独立散布于表面,易发生起尘;喷洒抑尘剂后,颗粒之间的缝隙减小,这是抑尘剂对颗粒进行了包裹和渗透,整体明暗较为均匀,说明喷洒抑尘剂后颗粒之间出现均匀的网状结构,在颗粒之间起到了交联的作用,颗粒的稳定性得到了提高。

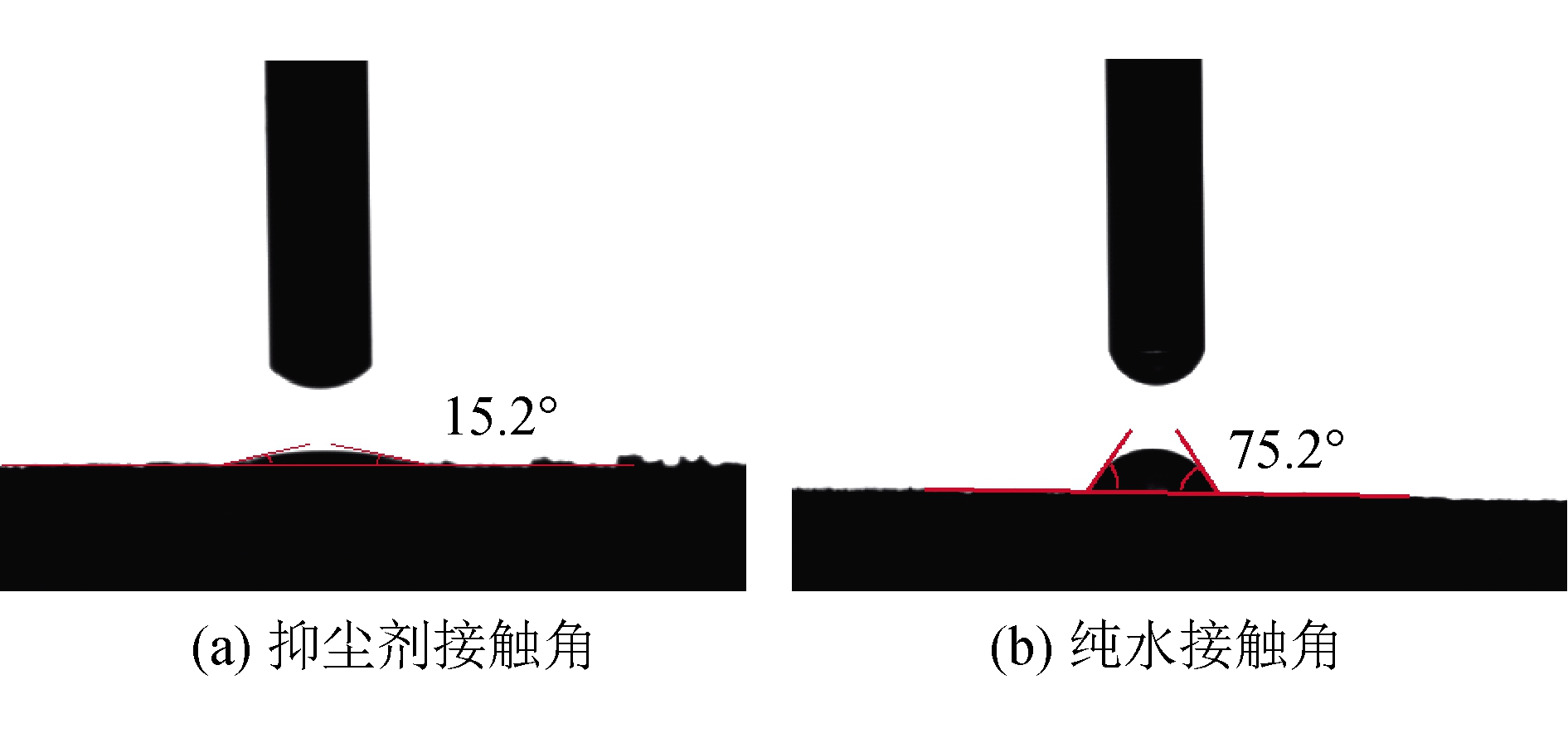

3.3 接触角测试

接触角是指当抑尘剂喷洒在煤尘表面以后,气-液界面和固-液界面的2条切线把液相夹在其中所成的角度,角度越小证明溶液的润湿性能越好。在抑尘剂中由于添加了表面活性剂等助剂,有效提升了其润湿性能,因此接触角会相应地减小。接触角测试结果如图6所示。

图6 接触角测试结果

由图6可以看出,纯水的接触角为75.2°,抑尘剂的接触角为15.2°,相比于纯水减小了60°,说明该抑尘剂具有良好的水分润湿性能,水分可以充分地润湿煤尘颗粒,有效增加煤尘的颗粒密度,从而达到了抑尘的效果。

4 抑尘剂实际抑尘性能测定

4.1 实验室抑尘性能实验

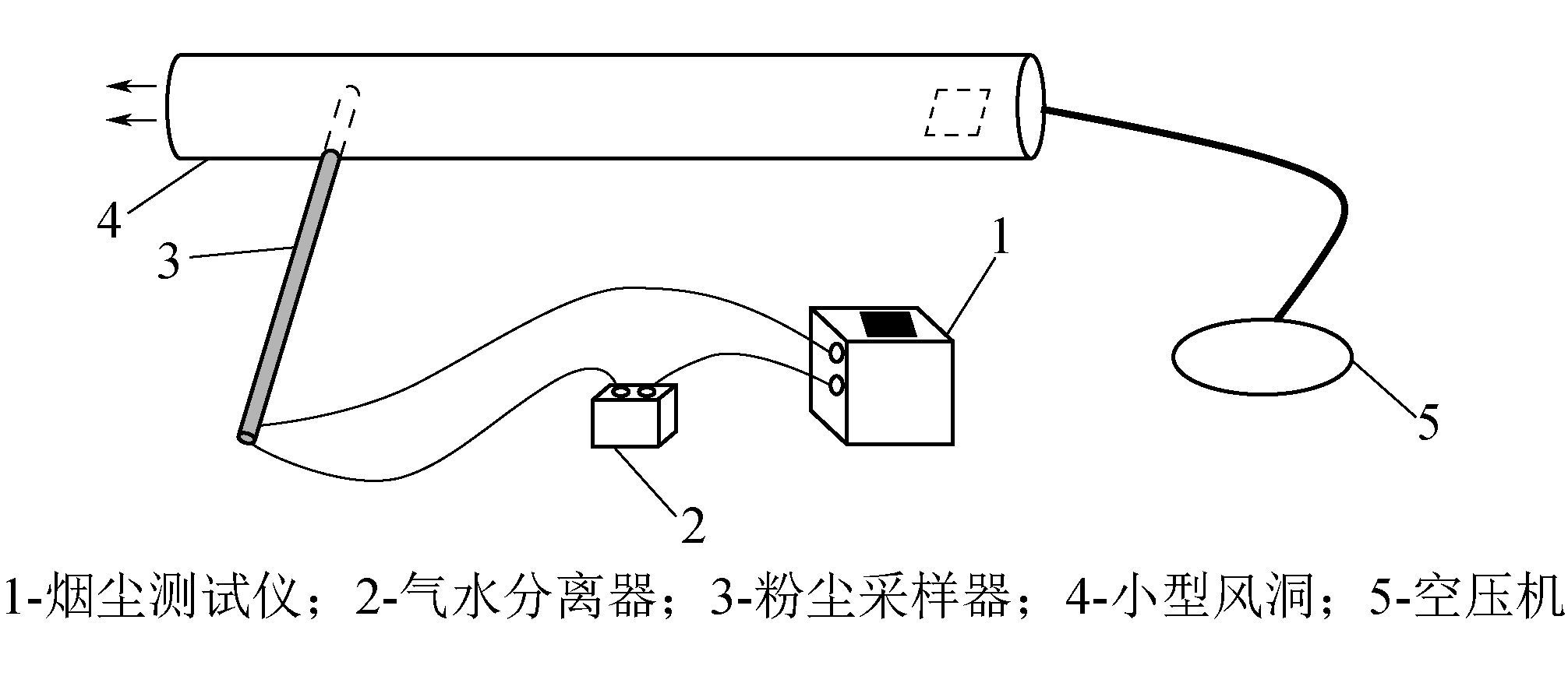

对抑尘剂样品进行实际性能测试,实际抑尘性能测定系统如图7所示。

图7 实际抑尘性能测定系统

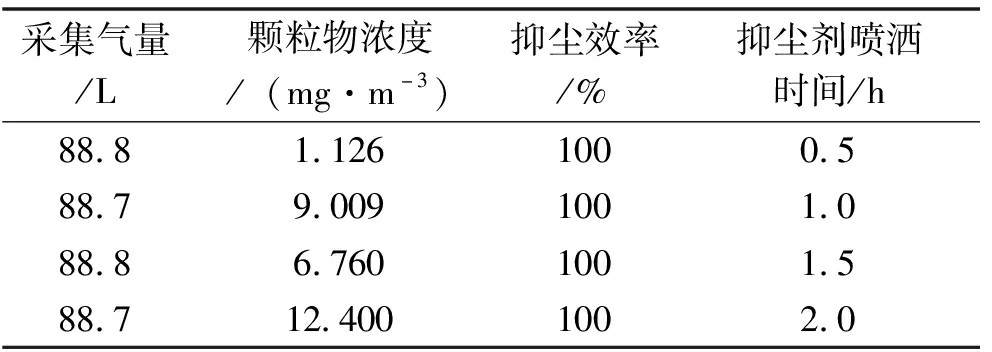

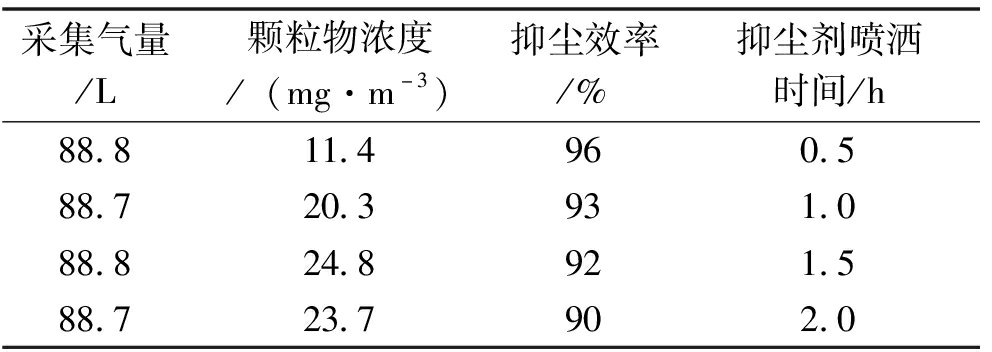

抑尘剂和洒水抑尘效率保持性能测试结果见表7和表8。

表7 抑尘剂抑尘效率保持性能测试

采集气量/L颗粒物浓度/(mg·m-3)抑尘效率/%抑尘剂喷洒时间/h88.81.1261000.588.79.0091001.088.86.7601001.588.712.4001002.0

由表7和表8的对比和实际观察可以得出:

表8 洒水抑尘效率保持性能测试

采集气量/L颗粒物浓度/(mg·m-3)抑尘效率/%抑尘剂喷洒时间/h88.811.4960.588.720.3931.088.824.8921.588.723.7902.0

(1)在喷洒抑尘剂的2 h内,抑尘效率保持在100%;洒纯水后的抑尘效率在90%以上,喷洒抑尘剂的抑尘效果与喷洒纯水相比具有显著优势,可以证明在抑尘性能上抑尘剂的抑尘效果优于纯水。

(2)在喷洒的前15 min内,无论是抑尘剂或是纯水,在8 m/s的模拟风速下都具有很高的抑尘效率;从15~60 min可以观察到喷洒纯水组表面的煤尘被吹动,而抑尘剂组仍没有显著变化;从第60 min开始,喷洒纯水的煤尘表面开始出现明显松动,大量煤尘被吹到测试管中,粉尘采样器的采样管中收集到大量黑色的尘粒,而喷洒抑尘剂组的表面开始逐渐覆盖一层水膜,可以观察到这层水膜在8 m/s的模拟风速下基本保持稳定,水膜下的煤尘仍没有任何被吹动的迹象;在2 h结束测试后取出煤块,喷洒纯水组的煤炭表面基本上完全被吹干,而喷洒抑尘剂组的煤块表面仍有一层薄薄的膜,且这层膜具有一定的黏度。因此可以判断抑尘剂在煤尘的表面形成了一层“水膜”,从而将粉尘包裹住,有效防止了煤尘的逸散。

4.2 煤场实际抑尘性能测试

将所制备的抑尘剂在实际煤堆场进行应用效果测试,在河北某地煤堆场现场选取了高度为2.5 m的煤堆,开展抑尘剂抑尘性能的检测,喷洒抑尘剂前后各连续测试5 d,取5 d的PM10平均值为实验结果,煤堆喷洒抑尘剂应用效果如图8所示。

图8 煤堆喷洒抑尘剂应用效果

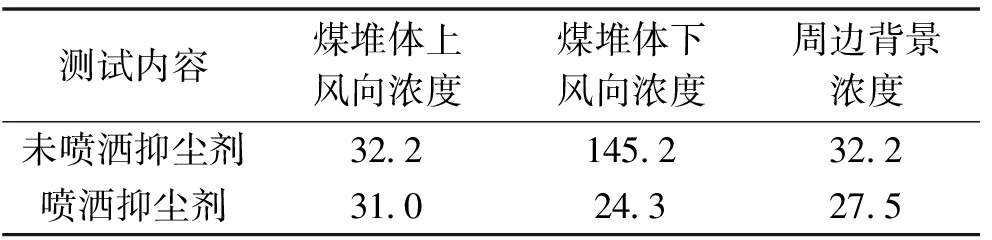

抑尘剂喷洒前后PM10浓度均值见表9。

表9 抑尘剂喷洒前后PM10浓度均值 mg/m3

测试内容煤堆体上风向浓度煤堆体下风向浓度周边背景浓度未喷洒抑尘剂32.2145.232.2喷洒抑尘剂31.024.327.5

由表9可以看出,未使用抑尘剂时,在测试煤堆体下风向的PM10浓度明显高于上风向和周边背景浓度,达到145.2 mg/m3;使用抑尘剂后,下风向PM10浓度显著下降,达到24.3 mg/m3,抑尘效率接近100%,说明该抑尘剂对于PM10小粒径颗粒具有优良的抑尘性能。

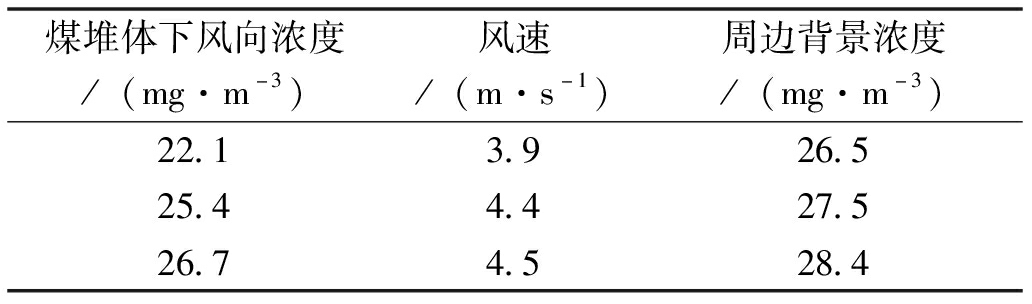

研究还测试了在不同风速下该抑尘剂的抑尘性能,不同风速下煤堆体下风向PM10浓度监测见表10。

表10 不同风速下煤堆体下风向PM10浓度监测

煤堆体下风向浓度/(mg·m-3)风速/(m·s-1)周边背景浓度/(mg·m-3)22.13.926.525.44.427.526.74.528.4

由表10可以看出,喷洒该抑尘剂后,风速的变化对于抑尘剂抑尘效果并没有特别明显的影响,煤堆体下风向的PM10的浓度与周边背景浓度相当,说明抑尘剂的使用可有效控制煤堆体中颗粒物的飞扬,能有效抑制风力扬尘。

5 结论

以农业废弃物秸秆为原料,通过添加纤维素复合酶制成抑尘剂原液并添加适当浓度的瓜尔豆胶、K-12、乳酸钠后制成了一种环保型煤尘抑尘剂,实现了秸秆的废物利用,同时,优化后的抑尘剂配方在黏度和润湿性上都表现出了更强的抑尘性能。主要结论如下:

(1)该抑尘剂的优化配方为:利用文中所述的制作方法制备抑尘剂原液后,添加0.3%的瓜尔豆胶、0.05%的K-12以及1%的乳酸钠制得。

(2)该抑尘剂与纯水相比具有更强的保湿性,且黏度和润湿性均符合道路型抑尘剂的喷洒标准。

(3)该抑尘剂在8 m/s的风速条件下,2 h内能保持100%的抑尘效率,与纯水相比抑尘效果明显。

(4)该抑尘剂的接触角为15.2°,相比于纯水减小了60°,证明其润湿性能优于纯水。

(5)在煤堆体开展实际抑尘研究,结果表明抑尘剂抑尘性能优良,使用抑尘剂后可使煤堆体的PM10浓度由145.2 mg/m3降至环境背景浓度,并能有效抑制风力扬尘。

[1] LIN L, CAO G.Experiment on cellulosic suppressant for coal dust[C]//World Automation Congress.IEEE, 2012.

[2] 丁建飞,马云龙,李帅龙.新型复合煤尘抑制剂的制备及特性[J].煤炭技术,2019,38(6):98-100.

[3] ZHOU Gang, DING Jianfei, SUN Jian, et al.Preparation and performance of a composite gel as a dust suppressant for coal transportation and storage[J].Journal of Applied Polymer Science,2019,136(4).

[4] ZHANG Boling, WANG Yiran, ZHAO Xu, et al.Effectiveness of road dust suppressants: insights from particulate matter-related health damage[J].Environmental Geochemistry and Health, 2021, 1-24.

[5] 梁文俊,任思达,王昭艺,等.农业废弃物秸秆制备煤尘抑尘剂及应用[J].广州化工,2018,46(16):85-87,153.

[6] F AMATO,X QUEROL,C JOHANSSON,et al.A review on the effectiveness of street sweeping,washing and dust suppressants as urban PM control methods[J].Science of the Total Environment,2010,408: 3070-3084.

[7] 宋礼慧.抑尘剂的应用研究进展[J].盐科学与化工,2019,48(7):7-9.

[8] 张江石,刘绍灿,范召兖.新型煤尘化学抑尘剂配方优选实验[J].煤矿安全,2020,51(6):31-36.

[9] 廖奇,樊煜熔,徐乐华.矿用复合抑尘剂的研究及应用[J].中国矿业,2020,29(4):56-60,88.

[10] FAN Tao, WANG Gang, ZHOU Gang, et al.Preparation and characteristics of a multifunctional dust suppressant with agglomeration and wettability performance used in coal mine[J].Chemical Engineering Research & Design, 2018, 132:729-742.

[11] 李干鹏, 裴文俊, 蔡秉洋, 等.一种复合型化学抑尘剂及其制备方法[P].中国专利:CN 104694083A, 2015.

[12] 胡明哲.玉米秸秆饲料化利用[J].当代畜禽养殖业,2020(2):50,44.

[13] 全海山,陈爽.秸秆的资源化利用进展[J].广东化工,2021,48(8):237-238.

[14] 闵超,安达,王月,等.我国农村固体废弃物资源化研究进展[J].农业资源与环境学报,2020,37(2):151-160.

[15] 郭伟华,曲庆伟,刘秀娟.玉米秸秆还田的作用、问题与优化措施[J].农业工程技术,2021,41(2):56-57.

[16] 刘生玉,苏立红,郭建英,等.散料表层渗透固化机理及技术应用研究[J].煤炭学报,2011,36(S1):125-130.

[17] 李颖泉,赵保卫,董波,等.施工扬尘控制用速溶型抑尘剂性能研究[J].安全与环境学报,2019,19(6):2088-2094.

[18] 杜冰峰.可视化新型生态抑尘剂的研制及其应用[D].济南:山东大学,2020.

[19] 裴叶.矿用喷雾降尘技术中焦煤抑尘剂的实验研究[D].湘潭市:湖南科技大学,2019.

Preparation and application of new environment-friendly coal dust suppressant

LIANG Wenjun, LAN Tong, ZHANG Zhixue,et al.Preparation and application of new environment-friendly coal dust suppressant[J].China Coal, 2021,47(6):57-65.doi:10.19880/j.cnki.ccm.2021.06.009

- 相关推荐