极近距离煤层重复采动影响下卸压瓦斯综合治理技术研究

时间:2024-02-28 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

极近距离煤层重复采动影响下卸压瓦斯综合治理技术研究

0 引言

我国煤层结构复杂,极近距离煤层赋存数量与开采数量所占比重大[1-2]。极近距离煤层具有煤层间距小、开采时相互影响大等特点[3-4]。极近距离煤层重复采动条件下,覆岩卸压、裂隙分布及其演化规律均不同于单一煤层开采,上覆岩层经历重复卸压,裂隙区进一步发育,覆岩裂隙演化经历产生、扩张、压实、再扩张、再压实等阶段,采空区瓦斯分布与运移复杂,致使工作面瓦斯涌出量大、回风隅角瓦斯易超限[5-10]。针对极近距离煤层重复采动条件下工作面瓦斯涌出量大、回风隅角瓦斯易超限等问题,采用单一的卸压瓦斯抽采方法显然无法满足煤矿安全、高效生产要求[11-12]。此外,不同矿井的地质构造及煤层、瓦斯赋存特征具有不可重复性,研究适用矿井自身条件的卸压瓦斯综合治理方法具有重要意义[13-14]。

综上所述,笔者以大佛寺煤矿40201工作面为工程背景,确定极近距离煤层重复采动影响下合理的卸压瓦斯抽采方法,旨在提高卸压瓦斯抽采效果,杜绝工作面瓦斯涌出量大、回风隅角瓦斯易超限的问题,为极近距离煤层工作面瓦斯治理提供参考。

1 试验工作面概况

大佛寺煤矿位于陕西彬长矿区南部,主采4号煤层,4上号煤层局部可采,4号煤层平均厚度11.65 m,4上号煤层平均厚度2.49 m,煤层平均埋深482 m。40201工作面位于402采区北翼,开采4号煤层,走向长度1 603 m,倾向长度300 m,可采长度1 415 m,其上部为4上号煤层采空区。该工作面煤层顶板与4上号煤层采空区底板隔厚4.0~24.8 m。工作面原始瓦斯含量2.69~3.11 m3/t,采前累计抽排瓦斯量767.7万m3,残余瓦斯含量1.10~1.28 m3/t,可解吸瓦斯量0.62~0.74 m3/t,瓦斯预抽达标,满足回采要求。

2 极近距离煤层重复采动卸压瓦斯治理

4上号煤层开采后,4上号煤层采空区底板原有地应力平衡状态被打破,导致底板煤岩体移动变形、膨胀卸压,产生大量纵向裂隙和横向裂隙[15],使邻近的4号煤层平衡瓦斯压力产生卸压现象,形成较大瓦斯裂隙场[16]。

4号煤层回采过程中,通过向上覆瓦斯裂隙场施工钻孔可有效抽采上覆煤层采空区瓦斯。根据40201工作面瓦斯超限原因并结合实际地质及开采情况,提出了“分区段”卸压瓦斯综合治理的方法。

“分区段”即根据4号煤层顶板与4上号煤层采空区底板隔厚h的不同,采取与之相对应的卸压瓦斯治理措施。

(1)h<8 m时,工作面平均绝对瓦斯涌出量为7.4 m3/min,平均回风瓦斯浓度0.24%,该区段采用“上隅角迈步式埋管+风排瓦斯”的方式可有效治理工作面瓦斯.

(2)8≤h<15 m时,该区段采用“高位卸压钻孔+上隅角迈步式埋管+风排瓦斯”的方式可有效治理工作面瓦斯。

(3)h≥15 m时,该区段采用“高位定向钻孔+上隅角迈步式埋管+风排瓦斯”的方式可有效治理工作面瓦斯。

2.1 上隅角埋管抽采瓦斯技术

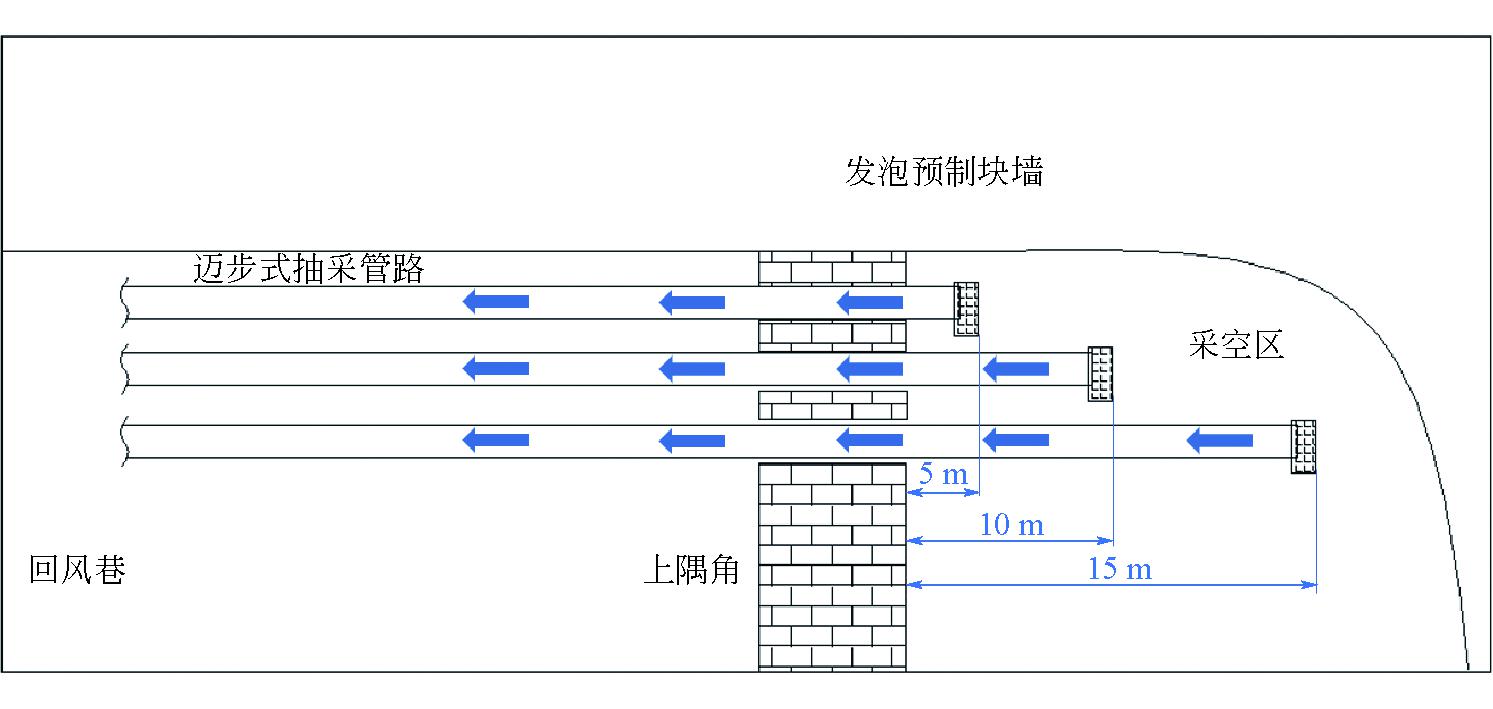

在40201回风巷上隅角布置一趟Φ450 mm抽采管路,在开切眼向外100 m处安装三通,延接2趟Φ600 mm负压风筒,并在回风巷回采前布设的Φ450 mm抽采管路基础上延接一趟Φ600 mm负压风筒,分别伸入上隅角采空区5、10、15 m,对采空区瓦斯进行迈步式抽采,如图1所示。

图1 上隅角迈步式埋管抽采示意

2.2 钻场高位卸压钻孔抽采技术

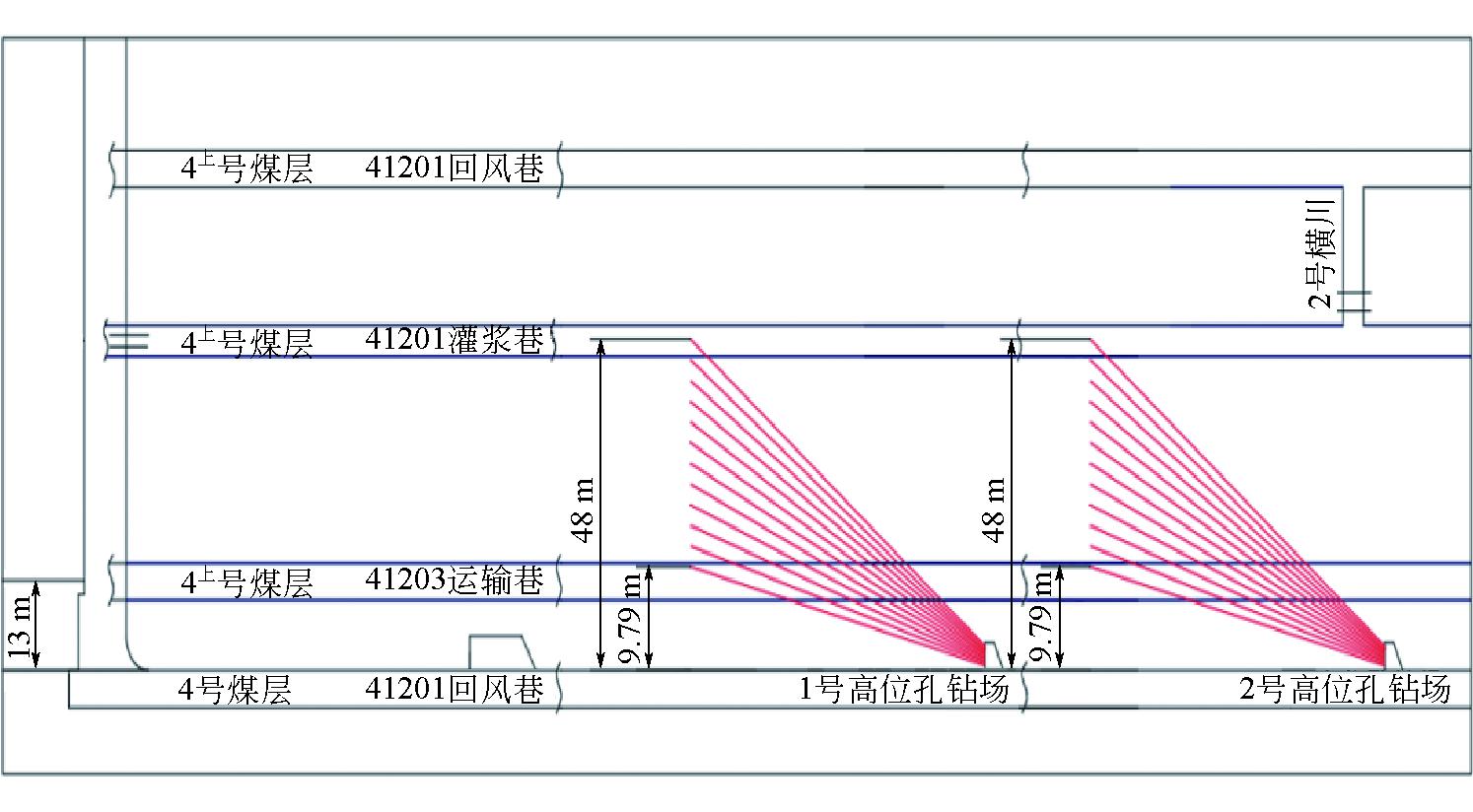

40201工作面回采前在回风巷1 240、1 080 m施工2个钻场(1号、2号钻场),每个钻场施工12个钻孔,设计孔径153 mm,钻孔采用Φ89 mm套管封通孔,钻孔水平覆盖距回风巷15~48 m区域,终孔位于煤层顶板向上5 m,如图2所示。因1号、2号高位钻场覆盖区段隔厚普遍在8~15 m,40201工作面回采至1号高位钻场和2号高位钻场覆盖区段期间,利用钻场内高位卸压钻孔对工作面瓦斯进行抽采,可有效治理工作面瓦斯。

图2 40201工作面回风巷1号、2号钻场高位卸压钻孔示意

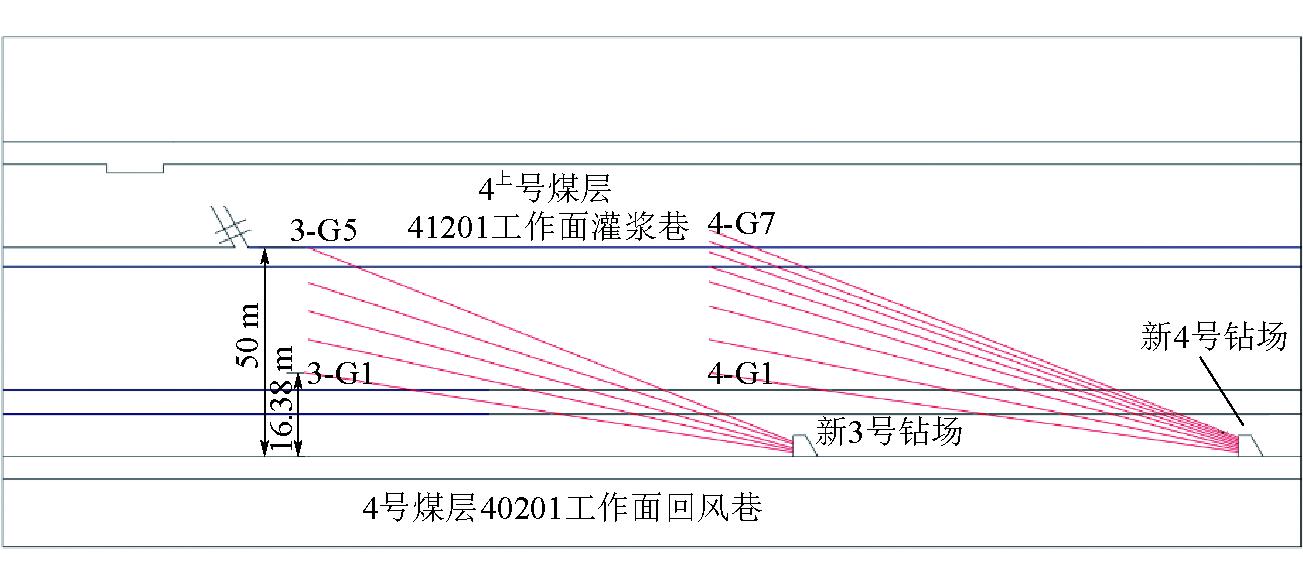

随着40201工作面推进,在回风巷布设新3号钻场(回风巷570 m处)和新4号钻场(回风巷250 m处)。其中,新3号钻场施工5个高位钻孔,新4号钻场施工8个高位钻孔,设计孔径153 mm,钻孔采用Φ89 mm套管封通孔,钻孔水平覆盖距回风巷20~50 m区域,终孔位于4上号煤层采空区底板,如图3所示。因新3号、新4号高位钻场覆盖区段隔厚普遍在8~15 m,工作面回采至新3号和新4号高位钻场覆盖区段期间,利用钻场内高位卸压钻孔对工作面瓦斯进行抽采,可有效治理工作面瓦斯。

图3 40201工作面回风巷新3号、新4号钻场高位卸压钻孔示意

2.3 钻场高位定向钻孔抽采技术

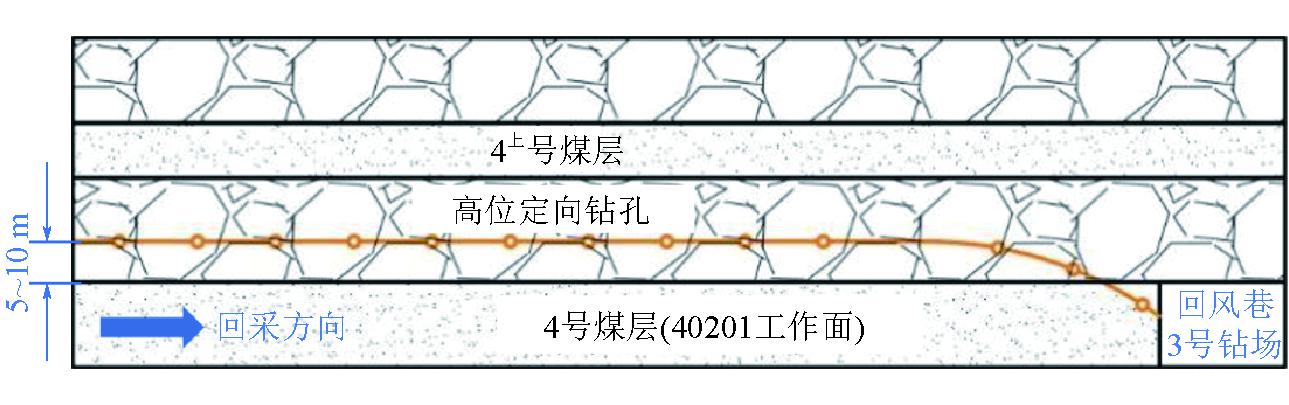

根据煤层赋存条件,4号煤层顶板岩层为粉砂岩,具有稳定性、透气性好且位于顶板裂缝带内的特点。为此,在40201工作面回风巷3号钻场(3号钻场位于2号钻场与新3号钻场之间)施工1个高位定向钻孔,设计孔径200 mm,目标层位位于4号煤层顶板向上5~10 m,钻孔水平内错回风巷15 m,钻孔长度490 m,如图4所示。因3号高位钻场覆盖区段隔厚普遍大于15 m,工作面回采至3号高位钻场覆盖区段期间,利用钻场内高位定向钻孔对工作面瓦斯进行抽采,可有效治理工作面瓦斯。

图4 40201工作面3号钻场高位定向钻孔剖面

3 极近距离煤层重复采动卸压瓦斯抽采效果

3.1 上隅角瓦斯抽采阶段

40201工作面回采至550 m时,此区段4号煤层顶板与4上号煤层采空区底板隔厚小于8 m,仅利用上隅角埋管进行采空区抽采,整个抽采过程中工作面回风瓦斯浓度基本维持在0.28%左右,工作面瓦斯治理效果较好。因此,极近距离煤层在上煤层已回采完毕、下煤层回采时,当4号煤层顶板与4上号煤层采空区底板隔厚小于8 m时,仅利用上隅角埋管抽采采空区瓦斯,可有效治理工作面瓦斯。

3.2 钻场高位卸压钻孔抽采阶段

40201工作面回采至回风巷1号钻场、2号钻场高位卸压钻孔覆盖范围时,该组钻孔抽采负压26.6 kPa,瓦斯浓度10.6%,混合气体流量63.07 m3/min,瓦斯抽采量最大6.75 m3/min。整个抽采过程中工作面回风瓦斯浓度最大为0.24%。40201工作面回采至回风巷新3号钻场、新4号钻场高位卸压钻孔覆盖范围时,该组钻孔抽采负压39.9 kPa,瓦斯浓度12.04%,混合气体流量8.88 m3/min,瓦斯抽采量最大2.23 m3/min,整个抽采过程中工作面回风瓦斯浓度最大0.26%。

分析1号、2号、新3号、新4号钻场高位卸压钻孔的瓦斯抽采效果可以发现,高位卸压钻孔在纵向方向导通了上覆瓦斯裂隙场,横向方向布置在工作面“O型裂隙圈”内,可有效抽采采空区瓦斯[17-18]。因此,极近距离煤层在上煤层已回采完毕、下煤层回采时,当4号煤层顶板与4上号煤层采空区底板隔厚在8~15 m范围时,沿上煤层施工高位卸压钻孔,可有效治理工作面瓦斯。

3.3 高位定向钻孔抽采阶段

极近距离煤层开采条件下,受地质条件影响,高位定向钻孔施工难度大,主要表现在穿过上煤层时易出现夹钻、不返水等情况。当4号煤层顶板与4上号煤层采空区底板隔厚大于15 m时,可在下煤层顶板向上5~10 m处施工高位定向钻孔。高位定向钻孔施工层位在煤层顶板上方5~10 m,在裂隙充分导通的情况下可有效抽采采空区卸压瓦斯。

40201工作面回采至3号钻场覆盖区域时,利用3号钻场高位定向钻孔进行瓦斯抽采,此段钻孔抽采负压37.9 kPa,瓦斯浓度7.6%,混合气体流量41.93 m3/min,瓦斯抽采量最大达3.19 m3/min,工作面回风瓦斯浓度最大达0.3%,瓦斯治理效果良好。在类似地质条件下,还可考虑增加煤层顶板上方5~10 m范围内高位定向钻孔个数,进一步提高工作面瓦斯抽采量;或在条件具备的情况下,施工高位定向钻孔分段开分支导通上覆采空区来提高高位定向钻孔的抽采效果[19-20]。

4 煤层隔厚对周期来压/瓦斯涌出的影响规律

4.1 瓦斯涌出与隔厚的关系

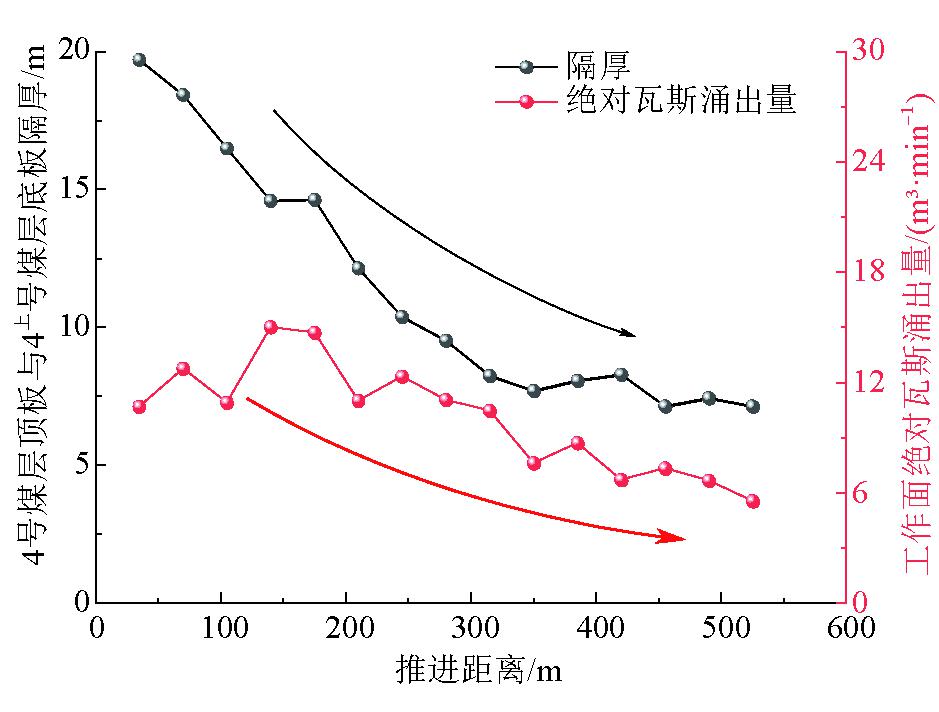

40201工作面开采的4号煤层顶板与4上号煤层采空区底板隔厚呈现出“两端大、中间小”的分布特征。其中,工作面中部隔厚相对较小,最小隔厚仅为4.0 m;由工作面中部向开切眼、终采线方向逐渐变厚,开切眼、终采线附近最大隔厚分别为15.2、24.8 m。40201工作面回采期间,随着4号煤层顶板与4上号煤层采空区底板隔厚不断变化,选取工作面推进距离0~600 m的现场数据,得出绝对瓦斯涌出量变化规律如图5所示。

图5 4号煤层顶板与4上号煤层采空区底板隔厚变化对瓦斯涌出的影响规律

由图5可知,40201工作面回采期间平均瓦斯涌出量为9 m3/min;工作面回采至35 m时,工作面瓦斯涌出量10.70 m3/min;工作面回采至140 m时,工作面瓦斯涌出量达到15.02 m3/min。整体来看,随着40201工作面的回采,4号煤层顶板与4上号煤层采空区底板隔厚不断减小,工作面绝对瓦斯涌出量不断降低,最终达到动态稳定状态。其主要原因为:上煤层回采过程中下煤层瓦斯沿裂隙逸散至上煤层,起到解放层优先开采加速下煤层瓦斯释放的作用,并且随着隔厚不断减小,下煤层吨煤瓦斯含量下降越大,一定程度上对40201工作面瓦斯区域治理发挥了作用[21-22];40201工作面4号煤层顶板与4上号煤层采空区底板隔厚越小,裂隙发育越充分,4号煤层越容易与4上号煤层采空区导通,部分卸压瓦斯沿裂隙通道逸散至4上号煤层采空区[23]。

4.2 周期来压与隔厚的关系

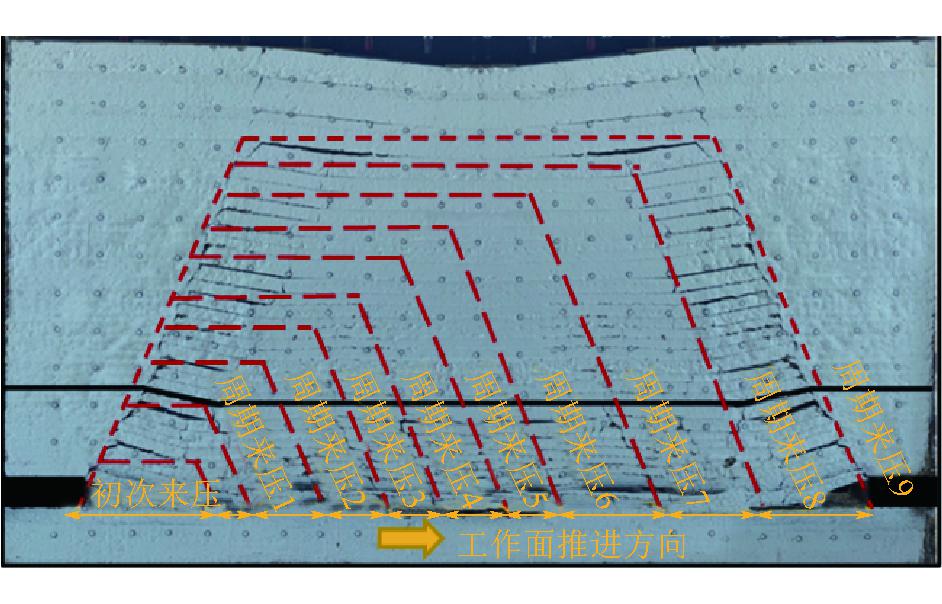

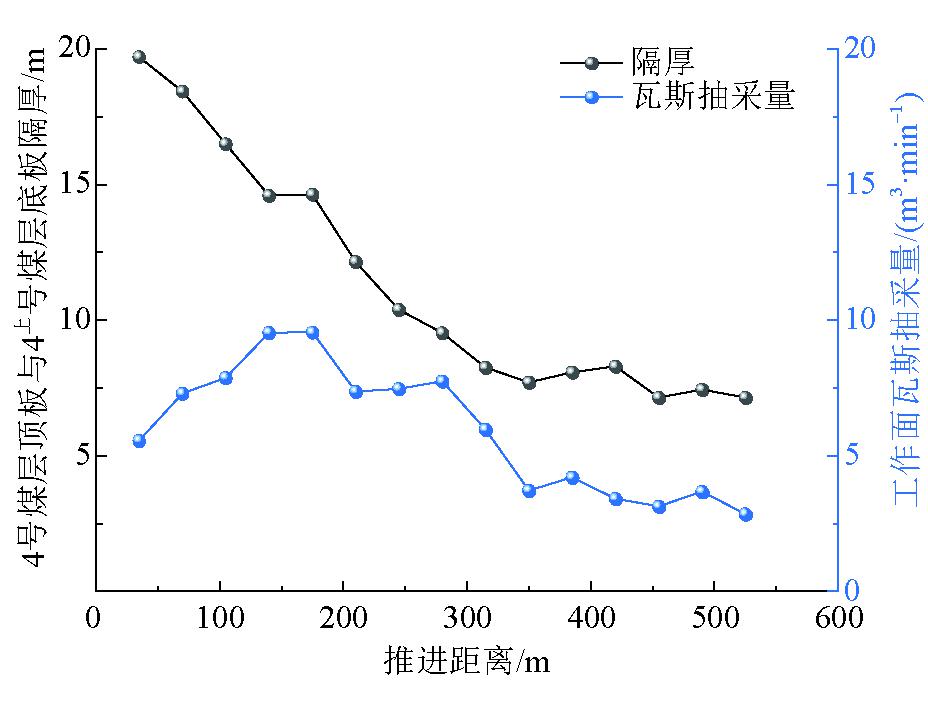

为确定40201工作面瓦斯涌出量与周期来压的关系,进一步明确4号煤层顶板与4上号煤层采空区底板隔厚对瓦斯涌出的影响规律,基于工作面实际地质条件,以相似理论为基础,开展煤层走向方向的物理相似模拟实验。煤层开切眼设置在模型边界15 cm处,作为保护煤柱,模型几何相似比为1∶200,开切眼4 cm,对应还原值为8 m,每20 min推进一次。40201工作面周期来压随推进距离的分布特征模拟如图6所示,通过开展物理相似模拟实验发现,确定40201工作面来压步距为35 m,通过分析工作面来压次数(图6)、4号煤层顶板与4上号煤层采空区底板隔厚,并结合工作面瓦斯抽采量可推断裂隙发育距离,如图7所示。

图6 40201工作面周期来压随推进距离的分布特征模拟

图7 40201工作面周期来压对瓦斯涌出的影响规律

由图7可知,工作面回采距离越大,裂隙发育越充分,工作面回采至35 m时工作面初次来压,工作面瓦斯涌出量10.7 m3/min,瓦斯抽采量5.56 m3/min,说明裂隙与4上号煤层导通,裂隙发育高度19.7 m。工作面回采至140 m时(第4次周期来压),工作面瓦斯涌出量达到15.02 m3/min,瓦斯抽采量9.54 m3/min,该区段4号煤层顶板与4上号煤层采空区底板隔厚为14.59 m。说明4号煤层顶板与4上号煤层采空区底板隔厚为14.59 m时工作面采空区与4上号煤层采空区整体冒落。

5 结论

(1)大佛寺40201工作面为防治回采期间瓦斯大量涌出、回风隅角瓦斯超限等问题,提出了“分区段”卸压瓦斯综合治理方法,解决了4号煤层顶板与4上号煤层采空区底板隔厚不均带来的卸压瓦斯防治难题,并取得良好的现场应用效果。

(2)“分区段”卸压瓦斯综合治理方法根据4号煤层顶板与4上号煤层采空区底板隔厚的不同,选取相应的卸压瓦斯治理措施。当4号煤层顶板与4上号煤层采空区底板隔厚小于8 m时,仅采用“上隅角迈步式埋管+风排瓦斯”的方式可有效治理工作面瓦斯。

(3)4号煤层顶板与4上号煤层采空区底板隔厚在8~15 m范围时,采取留设钻场向上覆采空区施工高位卸压钻孔,高位卸压钻孔纵向导通上覆瓦斯裂隙场,可有效抽采工作面采空区卸压瓦斯,该阶段采用“高位卸压钻孔+上隅角迈步式埋管+风排瓦斯”的方式可有效治理工作面瓦斯。

(4)极近距离联合煤层开采条件下,受地质条件影响高位定向钻孔施工难度大,当4号煤层顶板与4上号煤层采空区底板隔厚大于15 m时,具备高位定向钻孔施工条件。高位定向钻孔施工层位在煤层顶板上方5~10 m,在裂隙充分导通的情况下也可有效抽采采空区卸压瓦斯。此阶段采取“高位定向钻孔+上隅角迈步式埋管+风排瓦斯”的方式可有效治理工作面瓦斯。

[1] 袁亮.卸压开采抽采瓦斯理论及煤与瓦斯共采技术体系[J].煤炭学报, 2009,34(1):1-8.

[2] 袁亮.低透高瓦斯煤层群安全开采关键技术研究[J].岩石力学与工程学报, 2008(7):1370-1379.

[3] 牛孝田,孟令海.极近距离下伏煤层沿空巷道支护技术及应用[J].煤炭工程, 2022,54(8):26-29.

[4] 袁安营,李杨.极近距离煤层群重复采动围岩力学特征研究与应用[J].煤炭工程,2019, 51(9):112-117.

[5] 杨国枢,王建树.近距离煤层群二次采动覆岩结构演化与矿压规律[J].煤炭学报,2018,43(S2):353-358.

[6] 梁建民,杨战标.极近距离下位煤层巷道合理布置与支护设计[J].煤炭工程, 2016,48(4):9-12.

[7] 孔宪法,杨永康,康天合,等.采空区下近距离煤层工作面支架支护强度确定[J].矿业研究与开发,2013,33(6):50-53,99.

[8] 查文华,宋新龙,计平.坚硬顶板下极近距离煤层联合开采安全错距确定研究[J].安全与环境学报,2013,13(5):187-190.

[9] 郭帅,孔宪法,康天合,等.采空区下近距离煤层综采工作面支架载荷分析[J].煤矿安全, 2013,44(5):214-217.

[10] 朱涛,张百胜,冯国瑞,等.极近距离煤层下层煤采场顶板结构与控制[J].煤炭学报,2010, 35(2):190-193.

[11] 成云海,肖占步,张京泉,等.冲击倾向综采面极近距离跨大巷和过老巷技术[J].采矿与安全工程学报,2009,26(3):345-348.

[12] 周启为.王村矿极近距离煤层开采技术[J].煤炭科学技术,2006,34(3):6-10.

[13] 王雄伟.四台矿极近距离煤层采空区下开采技术[J].煤炭科学技术,2004,32(12): 23-26.

[14] 李延河,翟成,丁熊.高瓦斯突出煤层底抽巷穿层钻孔动压瓦斯二次抽采技术及应用[J].煤矿安全,2022,53(10):191-196.

[15] 林海飞,李磊明,李树刚,等.煤层群重复采动卸压瓦斯储运区演化规律实验研究[J].西安科技大学学报,2021,41(3):385-393.

[16] 刘雪莉,游继军.近距离突出煤层群瓦斯治理技术优化的研究[J].武汉工程大学学报,2021, 43(1):86-90.

[17] 宋爽,张天军,李树刚,等.采空区卸压瓦斯抽采评判系统设计与实现[J].矿业安全与环保,2019,46(5):85-89.

[18] 徐严军,张守宝.极近距离煤层开采的瓦斯分源治理技术[J].中国煤炭,2012,38(12):95-96,117.

[19] 李伟,程远平,王君得,等.特厚突出煤层上保护层开采及卸压瓦斯抽采[J].煤矿安全,2011, 42(3):37-39.

[20] 陈金华,胡千庭.地面钻井抽采采动卸压瓦斯来源分析[J].煤炭科学技术,2009,37(12):38-42.

[21] 富向,焉德斌,李江涛,等.邻近层瓦斯抽放技术优选及适用性分析[J].煤矿安全,2008(4):32-34.

Research on the comprehensive control technology of pressure relief gas under the influence of repeated mining in extremely close coal seams

移动扫码阅读

- 相关推荐