300 MW级循环流化床锅炉燃烧优化关键技术的实践研究

时间:2021-12-12 来源:中国煤炭杂志官网 分享:★ 洁净利用与深加工 ★

300 MW级循环流化床锅炉燃烧优化关键技术的实践研究

Zhang Dai, Shi Lichao. Practical research on key technology of combustion optimization of 300 MW CFB boiler [J]. China Coal, 2019, 45(12):76-81.

Practical research on key technology of combustion optimization of 300 MW CFB boiler

目前,国内业界控制炉内床温和NOX原始排放的方法主要有两大类,一是低温燃烧技术,即通过在炉内增加水冷或汽冷受热面,增大炉内吸热量来降低炉内整体温度和NOX的原始排放;二是烟气脱硝技术,即采用低氮燃烧器、空气分级技术、燃料分级燃烧为主,投资较多且功能相对单一,对锅炉效率都有不同程度的影响。

近年来,国内外相关行业专家、高校和科研机构研究人员对循环流化床锅炉(CFB)水冷壁防磨导热[1-2]、运行中存在的床温偏差[3-4]、分离器烟道壁面磨损和分离性能、中心筒对循环灰分离效率进行了研究[5-6],形成的各项研究成果为黄陵矿业煤矸石发电有限公司的300 MW级循环流化床锅炉技术改造提供了参考。

1 存在的问题及改进措施

黄陵矿业煤矸石发电有限公司电厂三期2台300 MW级循环流化床锅炉由于实际煤质与设计煤质差别较大,造成锅炉满负荷运行时平均床温比设计值高50℃~60℃,容易造成锅炉结焦,限制了带负荷能力,同时还严重影响了锅炉安全稳定运行;在尿素反应烟窗处,烟温超过尿素与NOX反应的最佳温度,导致尿素与NOX无法充分反应,尿素耗量超出设计值的3~4倍;中间高、两侧低的床温分布,导致底渣含碳量和飞灰含碳量升高;锅炉床温严重偏离设计值,造成锅炉落煤口、下二次风口、旋风分离器中心筒超温变形严重。针对上述问题,国内同行业通用的技术改造为采用高效风帽、低温省煤器、提高入炉煤热值、SNCR尿素喷枪提效改造等方式,不仅投资巨大,而且降床温和降NOX原始排放效果均不佳。

黄陵矿业煤矸石发电有限公司电厂的相关技术人员本着投资低、问题彻底解决的目的,形成以下解决思路:一是通过降低锅炉床温和消除床温偏差,进而降低一次风量,减小NOx的原始排放值,节省脱硝用药生产成本;二是通过降低锅炉床温,避免了锅炉落煤口、下二次风口、旋风分离器中心筒等锅炉部件烧损变形,延长了锅炉运行周期;三是通过提高炉内循环灰量可大大提高锅炉的升负荷速度和带负荷能力;四是通过降低一次风量,增大二次风量,可减小炉内受热面、水冷壁磨损,结合二次风高效优化调节以促进分级燃烧,提高锅炉效率的同时降低炉内NOx的原始生成。

黄陵矿业煤矸石发电有限公司电厂1#锅炉于2017年4月28日停炉后开始进行技术改造,2017年5月25日顺利启动;2#锅炉于2017年6月3日停炉后开始进行改造,2017年6月30日完成并一次启动并网成功,经济效益显著。

2 燃烧优化关键技术

2.1 燃烧优化关键技术的主要内容

2.1.1 三维空间水冷循环清洁排放技术

黄陵矿业煤矸石发电有限公司电厂2台锅炉原设计炉膛后墙布置2片水冷蒸发屏,燃烧优化关键技术是通过在炉膛后墙增设9片扩展水冷屏,从上述后墙的2片水冷屏底部标高位置穿进炉膛,扩展水冷屏的顶部从炉顶穿出。每片扩展水冷屏有6根管子,节距设定为89 mm,增加扩展水冷屏换热面积208 m2。汽包的分散下降管增加了固定和止晃装置,防止分散下降管的振动。增加扩展水冷屏后,炉膛温度降低大约30℃。将325 mm×46 mm分散下水管与炉后原集箱位置连通,并用连接管引入每片扩展水冷屏。扩展水冷屏于炉顶穿出后接入出口汇集集箱,再由2根273 mm×45 mm的连接管引入锅筒。原后墙双面水冷壁每片屏有 3根219 mm×20 mm的连接管引至锅筒,改造时将原每屏3 根连接管最上层的1 根接到新增的水冷屏出口汇集集箱,作为新增扩展水冷屏引入锅筒连接管。

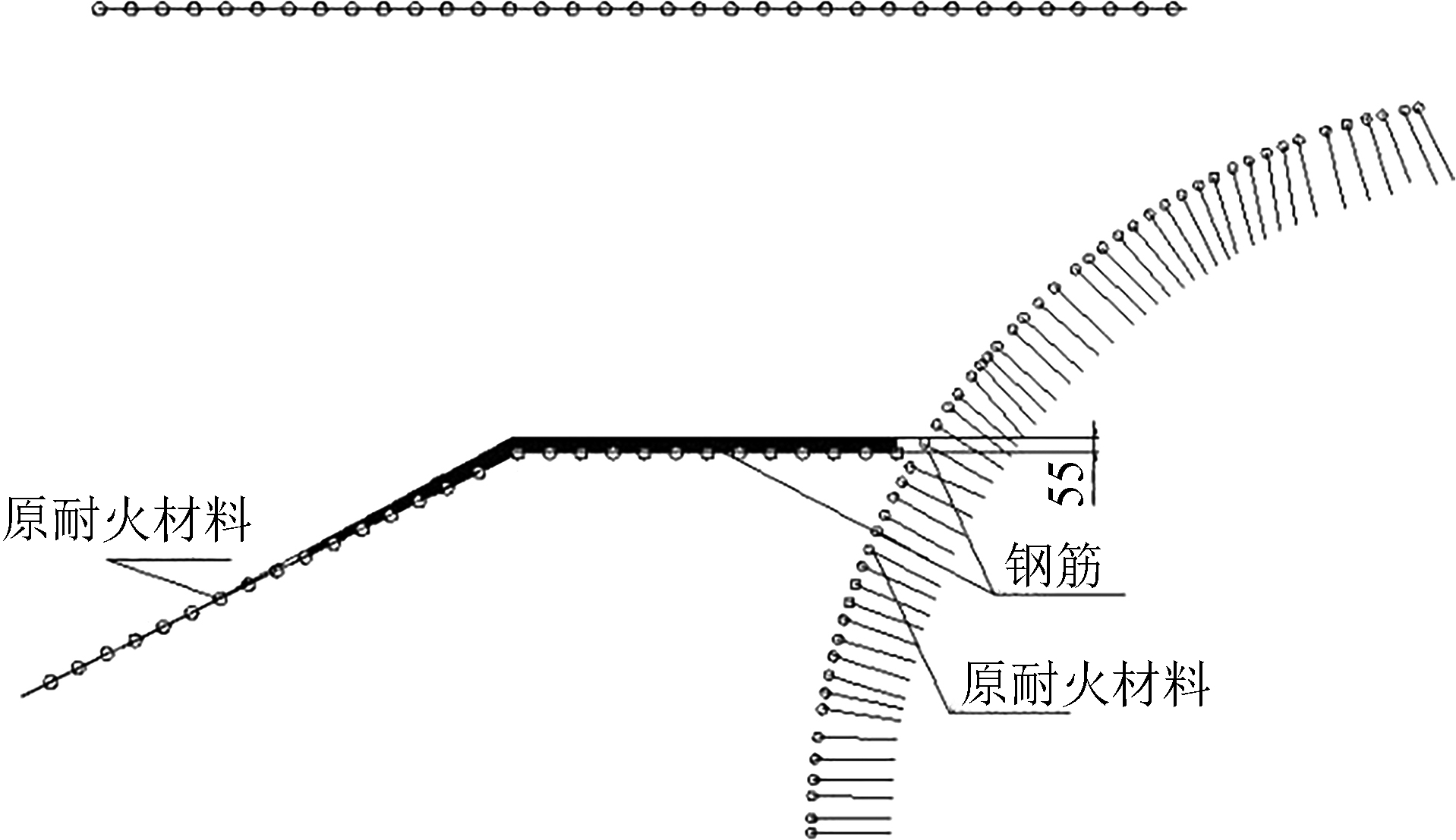

同时清除部分锅炉密相区和水冷壁易磨损区域表面可塑料,在水冷壁鳍片上纵向和横向焊接厚度为6 mm、宽度为30 mm、长度为800 mm的防磨钢格栅,从而增大锅炉炉膛的受热面积,实现了降低锅炉床温的目的,与改造前相比原始NOx生成量大大下降。防磨钢材料的具体布置方式如图1所示。

图1 防磨钢材料的具体布置方式

2.1.2 旋风分离器入口烟道优化缩颈提效技术

针对分离器分离效率较低、返料灰量较少而造成炉内整体循环灰温较高的问题,采用分离器入口烟道内侧敷设耐高温、耐磨损浇注料,使入口宽度由原来的1850 mm缩小为1640 mm,在烟气量不变的基础上,烟气流速计算见式(1):

(1)

式中:V——烟气流速,m/s;

Q——分离器入口烟气量,m3/s;

S——分离器入口烟道截面积,m2。

通过减小通流面积S,再结合烟气颗粒所受的离心力,可知通过加快烟气流速可提升烟气整体离心力,增强分离器的分离效率和返料灰量,烟气颗粒所受的离心力见式(2):

F=0.5×M×V

(2)

式中:F——烟气颗粒所受的离心力,N;

M——烟气颗粒质量,kg。

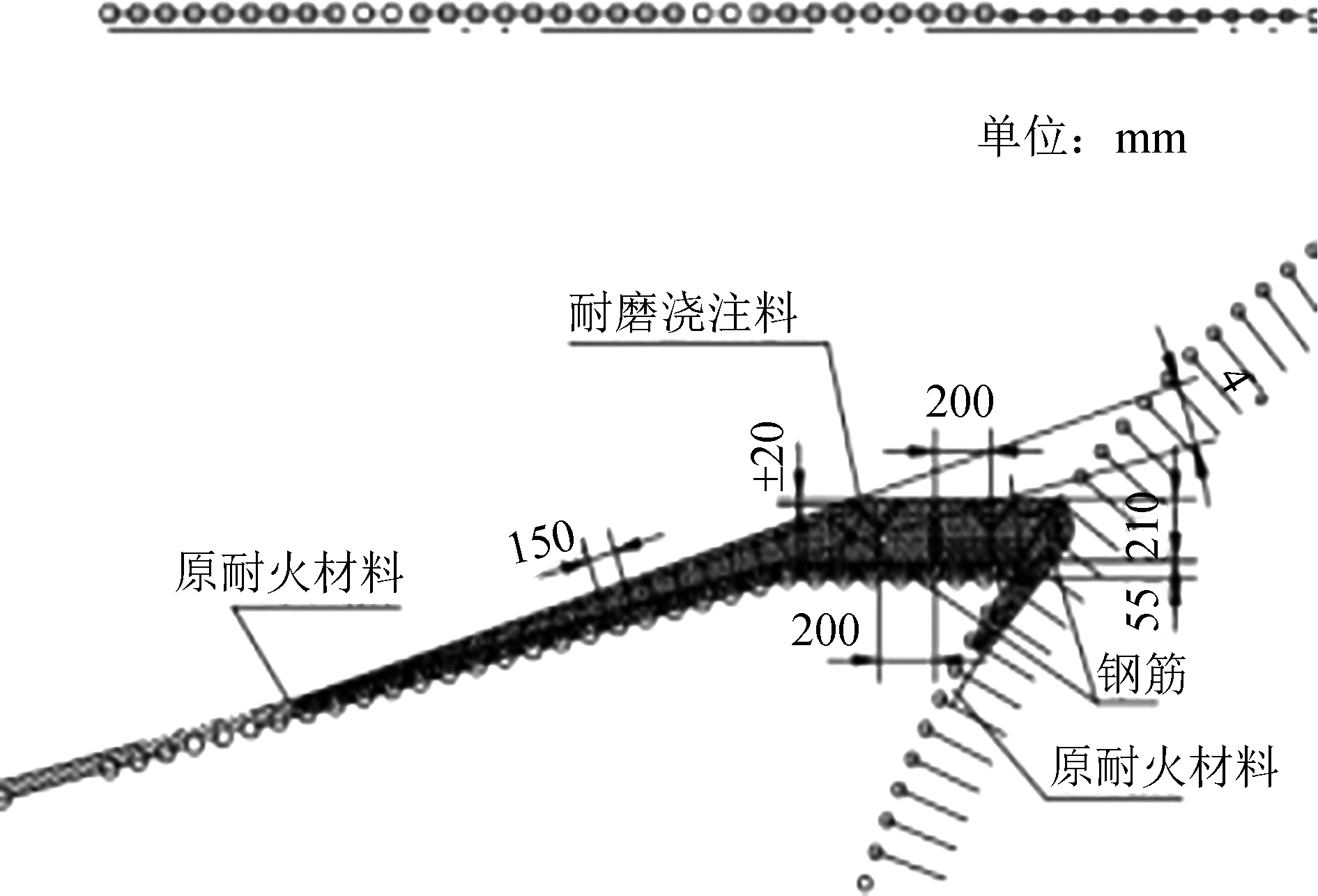

经过理论计算表明,满负荷时分离器入口烟道流速可达32 m/s,结合理论力学知识和浇注料耐磨特性可知,此烟气流速不会对缩口处和分离器靶区浇注料产生影响,而且不会在烟道处产生区域性涡流。通过提高分离器入口烟气流速,提高旋风分离器分离物料效率,增大CFB锅炉循环灰量,降低锅炉床温,降低NOX的原始排放量。改造前和改造后的分离器入口烟道缩口前示意图如图2和图3所示。

图2 改造前分离器入口烟道缩口前示意图

图3 改造后分离器入口烟道缩口后示意图

2.1.3 床温偏差风帽限流平衡消偏技术

针对黄陵矿业煤矸石发电有限公司电厂锅炉床面存在的中间温度高、两侧温度低的问题,采用布风板风帽芯管入口增设节流圆钢的方法,发明了一种风帽限流平衡消偏技术,通过对布风板阻力的深层机理及影响因素、锅炉布风板风帽特性与炉膛传热性能、循环流化床锅炉颗粒循环流率研究及数值模拟水冷风室静压分布对床温偏差影响试验研究,通过改变风压的大小,可以调整进入风帽风速的大小,一旦风速发生改变,则该风帽进风量也发生变化,从而实现了单位面积床面布风的均匀性。

结合黄陵矿业煤矸石发电有限公司电厂锅炉布风板及风帽阻力特性,经过水冷风室各风帽内管加贴试验泥块的冷态阻力试验论证后,得出式(3):

(3)

式中:v——风速,m/s;

Pw——风压,kPa;

ε——常数;

n——加焊圆钢个数。

通过式(3)计算出的结果,将符合尺寸要求的圆钢点焊在区域的风帽内管内壁即可。目前循环流化床锅炉炉膛内烟气流速设计约为5~8 m/s,结合黄陵矿业煤矸石发电公司锅炉所需一次风量较大的实际情况,设定床面平均烟气流速约为8 m/s。同时根据高负荷时床温较高区域和10孔风帽布置区域,可确定加焊圆钢个数为1495个。通过改造,成功限流中间区域风帽进风量,整个床面沿炉宽方向实现等风量、等氧量分布,实现消除床温偏差和减少NOx原始生成量的目的。

2.1.4 中心筒物料离心筛选优化技术

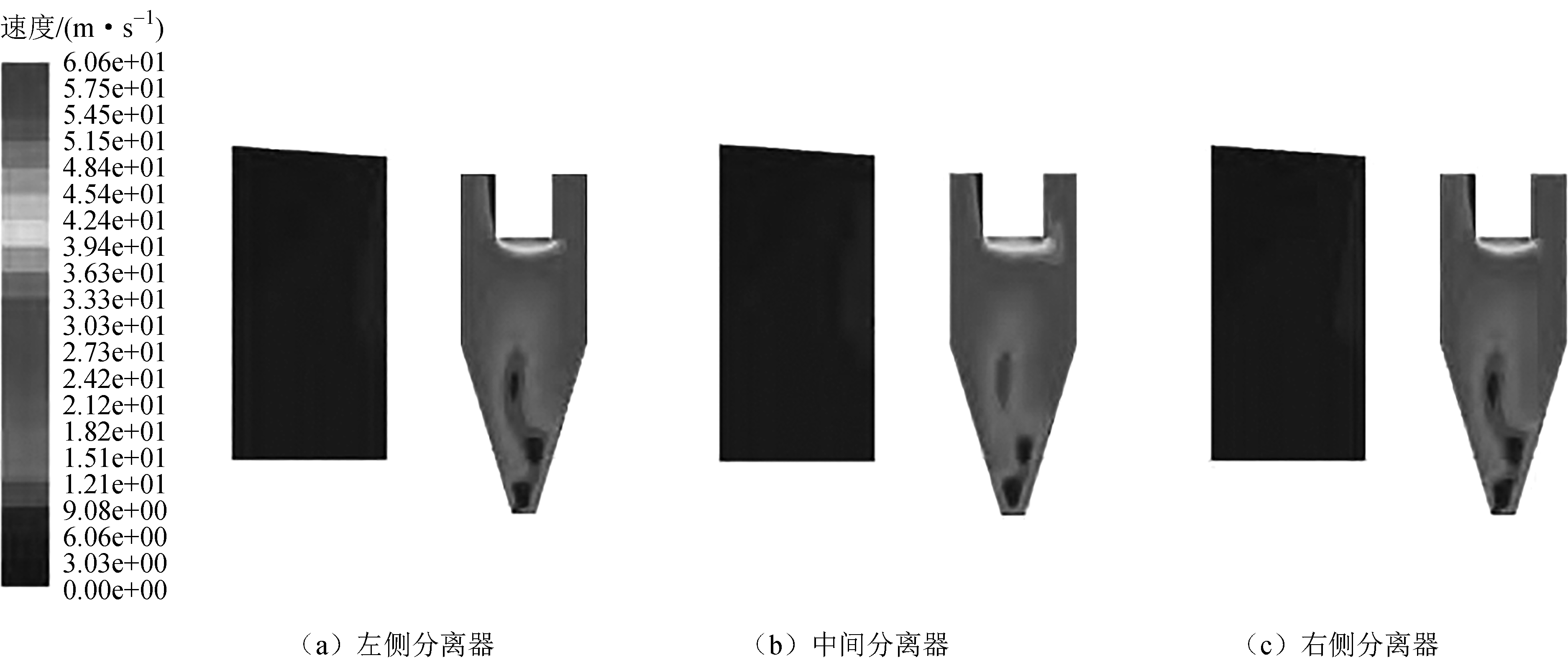

黄陵矿业煤矸石发电公司三期单台锅炉设计有3台旋风分离器,每台旋风分离器中配套1组长度为6320 mm、直径为4149 mm的中心筒,中心筒无缩颈;优化后统一更换为长度为6000 mm、直径为4000 mm的中心筒,再将1号和3号旋风分离器中心筒从筒底部以上1 m处的直径由4 m渐缩至筒底的3.8 m,改造前和改造后分离器中心筒结构比较如图4所示。

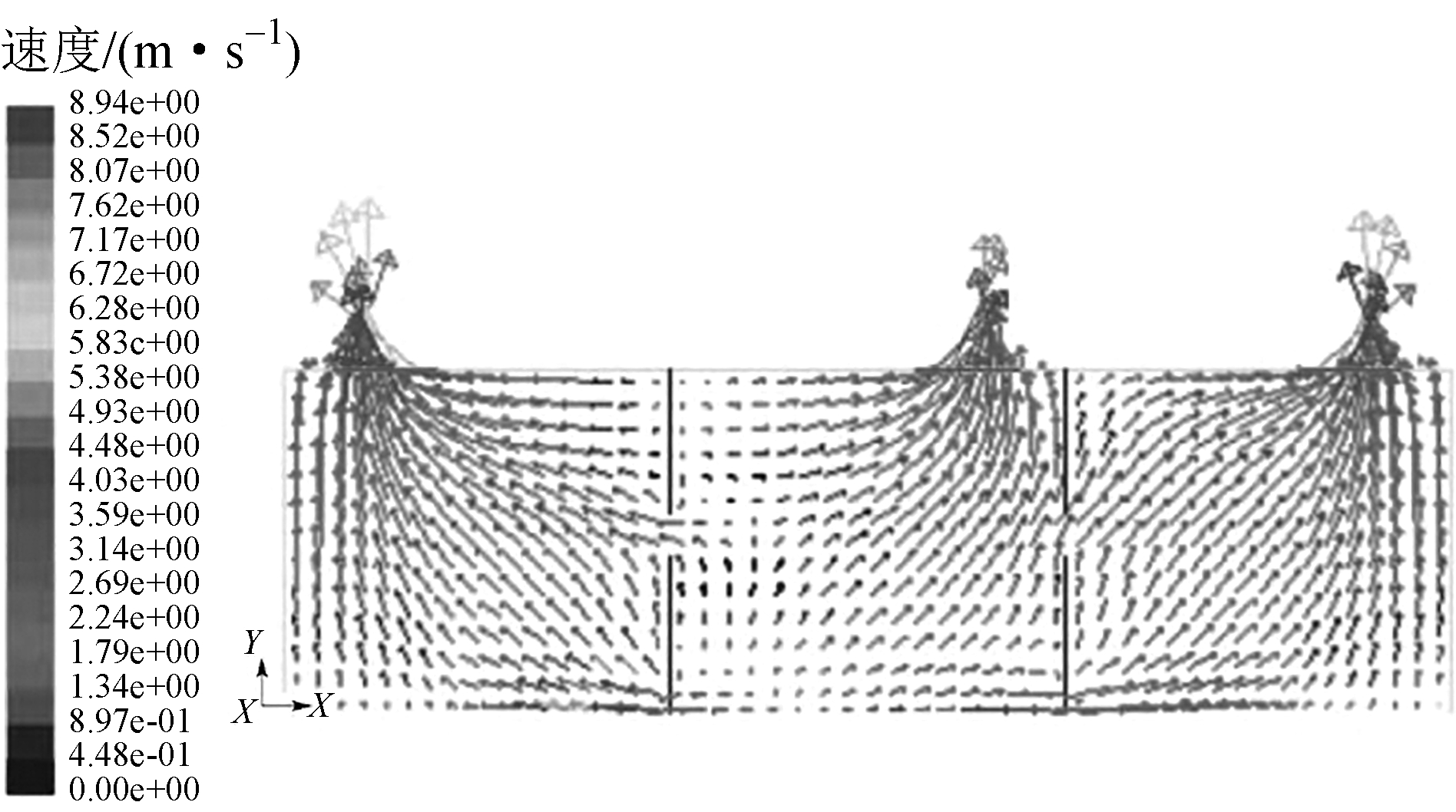

改造后的1号和3号中心筒筛选物料量减少,2号中心筒筛选物料量增大,增加炉膛中部区域外循环灰量的同时降低炉膛左右侧区域的外循环灰量,从而实现消除床温偏差,减少NOx生成量的目的。经过数值模拟软件对上述优化进行模拟,优化前后三级旋风分离器数值模拟分别如图5和图6所示。

图4 改造前和改造后分离器中心筒结构比较

图5 优化前三级旋风分离器流场数值模拟

由图5和图6可以看出,优化后分离器流畅稳定,两侧分离器入口烟气量由改造前的421 m3/s降低至改造后的391 m3/s,中间分离器入口烟气量由改造前的421 m3/s增加至改造后的443 m3/s,三级旋风分离器烟气处理量趋于平衡。

2.2 燃烧优化关键技术创新点

(1) 通过在水冷壁鳍片上焊接厚度为6 mm、宽度为30 mm、长度为800 mm的高镍合金格栅板,增大炉内水冷受热面积。

(2) 通过在分离器入口烟道内侧敷设碳化硅浇注料,使入口宽度由原来的1850 mm缩小为1640 mm,达到提高分离器入口烟气流速,提高旋风分离器分离物料效率的目的。

(3) 通过在炉膛床面中间区域1495个风帽底部进风口点焊一段直径为40 mm、长度为80 mm的圆钢,实现密相区的等风量和等氧量。

(4) 通过将1号和3号旋风分离器中心筒从筒底部以上1 m处的直径由4 m渐缩至筒底的3.8 m,实现了消除床温偏差,减少局部NOx生成量的目的。

图6 优化后三级旋风分离器流场数值模拟

2.3 燃烧优化关键技术优势分析

从安全生产、社会经济效益、市场竞争力等几个方面进行综合对比分析,燃烧优化关键技术优势主要体现在以下几个方面。

2.3.1 技术可靠稳定并具有创新性

燃烧优化关键技术从立项、研发、讨论、论证到最终方案确定经过了近2年的时间,试验到工业化生产及工程应用,积累了大量的科学数据和丰富的实用经验。从技术改造完毕运行至今,在各阶段稳定负荷均能够维持各环保指标在超低排放标准且运行指标稳定。

燃烧优化关键技术在兼顾锅炉效率和环保指标的基础上,结合设备改造和运行调整两方面入手,是国内在该领域内社会和经济效益以及市场竞争力等较为成功的先进技术之一。该技术与国内同类型技术相比较,不但能从根本上遏制炉内NOX、SO2的原始生成量,其创新性是在保证锅炉环保指标达标的基础上,对锅炉效率的影响基本降到最低。

2.3.2 成本低、市场竞争力强

燃烧优化关键技术将NOX排放值从改造前的100 mg/Nm3降到改造后的50 mg/Nm3,SO2排放值从改造前的50 mg/Nm3降到改造后的35 mg/Nm3,粉尘排放值从改造前的30 mg/Nm3降到降到改造后的10 mg/Nm3,无论是设备投资成本还是生产成本均相对较低且技术稳定成熟,在市场竞争中成本优势非常明显。燃烧优化关键技术通过硬软件两方面即设备改造和运行优化,以相对较小的资金投入即可达到预期目标,市场竞争力十分明显。

3 项目实施后技术经济指标对比

低热值煤燃烧优化关键技术与国内同类型技术的比较见表1。

燃烧优化关键技术在黄陵矿业煤矸石发电有限公司2×300 MW机组应用后,锅炉各项主要技术参数及经济指标均达到预期设计值,具体如下:

(1) 锅炉在BMCR工况运行时,平均床温由改造前的950℃降低到改造后的约920℃,且床温偏差由改造前的100℃减小至改造后的60℃,NOX原始生成量从改造前的480 mg/Nm3降低至改造后的380 mg/Nm3,从目前来看仍有下降的空间。

表1 低热值煤燃烧关键技术与国内同类型技术的比较

序号比较项目燃烧优化关键技术国内同类型技术1提效方式床面流体均压改造+分离器提效改造+严控入炉煤颗粒度+合理运行调整高效风帽、低温省煤器、提高入炉煤热值、中心筒改造等2锅炉燃烧效率变化提高1%左右提高1%左右3对NOX原始生成影响降低无影响4对SO2原始生成影响降低无影响5投资成本较低较高6后期维护保养成本较低较高7运行情况运行稳定,性能可靠可能带来床温偏差、中心筒等高温部件烧毁等问题8推广情况可成功应用于75 t/h至1159 t/h的各级CFB锅炉中低温省煤器和中心筒改造应用于部分CFB锅炉中9技术适应性各种形式的锅炉均可进行改造部分锅炉可进行改造10效益比较运行稳定可靠,维护成本低,效益明显生产成本和维护成本高11市场竞争比较系统成本低,运行可靠,市场竞争有优势设备系统复杂,运行稳定性有待进一步验证

(2) 因分离器分离效率的提高,运行中炉内稀相区差压进一步提高,同时提高了机组在高负荷阶段的带负荷能力,250 MW以上负荷升速率由改造前的3 MW/min升至改造后的4 MW/min,机组负荷调节速度明显增强。

(3)运行中降低了一次风量和总风量,生产厂用电率下降了0.3%左右,减轻了锅炉磨损、局部受热面运行超温等问题。

(4)锅炉总风量降低,排烟热损失下降。

(5) 避免氨逃逸造成对空预器的污染、积灰以及腐蚀,提高了机组运行的周期和可靠性。

(6)锅炉分离效率的提高可以降低除尘器入口的粉尘浓度,有益于除尘器出口粉尘浓度的降低。

4 社会效益和经济效益

黄陵矿业煤矸石发电有限公司燃烧优化关键技术在300 MW级循环流化床锅炉中的研究及应用,共增设了9片炉后水冷受热面和1050 m2防磨格栅,并进行了1495个床面风帽限流平衡消偏优化、中心筒物料离心筛选优化改造,改造后的社会效益和经济效益显著。

4.1 社会效益

燃烧优化关键技术符合国家超低排放、节能改造一体化方针,完全满足国家超低排放指标的全部要求,同时锅炉效率非但没有影响反而有所提高,为2×300 MW机组循环流化床锅炉超低排放改造和锅炉提效改造提供了科学研究和应用奠定了基础,具有良好的社会效益和科研价值。

4.2 直接经济效益

工程总造价为890万元,其中设计费用40万元,占总投资的4.5%;设备费用550万元,占总投资的61.8%;安装费用170万元,占总投资的19.2%;其它费用70万元,占总投资的7.9%;工程预备费用60万元,占总投资的 6.75 %。项目完成投入运行后,2年内的尿素、厂用电量和检修费用节省量基本可回收全部投资,其经济效益十分可观。

由于床层温度的整体下降,BMCR工况下一次风量大大减小减弱了密相区燃烧份额,二次风量的相对增加强化了稀相区燃烧份额,使得炉膛整体温度更加平均,同时高效二次风优化调整进一步促进了炉内稀相区的缺氧燃烧,使NOX原始生成量从改造前的480 mg/Nm3降低至改造后的380 mg/Nm3,按照可利用小时5000 h/a、每天保守节约尿素用量5 t、尿素价格2800元/t计算,每天可降低脱硝成本2.8~4.2万元,单尿素费用一年可节省成本近300万元。

4.3 间接效益

(1) BMCR工况下,降低了除尘器入口粉尘浓度,有益于除尘器出口粉尘浓度的降低,降低了除尘系统的耗电量。

(2) BMCR工况下一次风量降低,大大降低了炉内受热面的磨损,降低了厂用电率,中心筒、下二次风口等部位的高温变形明显减小,延长了锅炉的运行周期。

(3)改造后尿素用量大大下降,避免了氨逃逸造成对空预器的污染、积灰以及腐蚀,提高了机组运行周期和可靠性。

(4)因分离器分离效率的提高,运行中炉内稀相区差压进一步提高,提高了机组在高负荷阶段的带负荷能力。

(5)采用炉前石灰石前期预处理+炉后湿法彻底处理的脱硫运行方式,加上二次风高效优化调整,减轻了空预器的腐蚀。

[1] 宋晓童. 300 MW循环流化床床温特性现场试验分析及优化研究 [J]. 华北电力大学学报, 2016(7):1307-1312.

[2] 吕海生,徐正泉,江建忠等. 一种强化传热型流化床锅炉防磨装置[P]. 中国专利:CN204534560U,2015-8.

[3] 杨清华,郭磊,侯朋坤. CFB锅炉风帽节流改造技术应用[J].中国西部科技,2008,7(14):40-46.

[4] 袁素东,牛晨巍,陈袁等. 基于布风调节改进循环流化床锅炉床温偏差研究[J].热能动力工程,2017(S1):119-127.

[5] 孙胜. 入口烟道结构对旋风分离器烟道壁面磨损和分离性能影响的试验研究[D].杭州:浙江大学,2013.

[6] 黄中,江建忠,徐正泉等. 一种新型循环流化床锅炉旋风分离器[P].中国专利: CN20347822OU,2014-3.

[7] 吕清刚,宋国良,王东宇等. 新型660MW超超临界环形炉膛循环流化床锅炉技术研究[J].中国电机工程学报,2018,38(10):2022-2033.

[8] 朱维群,唐震,房亚杰等.湿法脱硫烟气中霾的分析及解决途径[J].发电技术,2019,40(1):46-50.

[9] 袁野,林伟荣,时正海等.300 MW CFB锅炉分离器中心筒优化模拟及对锅炉效果影响[J].洁净煤技术,2018,24(6):71-76.

- 相关推荐