水煤浆气化细渣及浮选精矿与煤掺烧性能的研究

时间:2023-08-08 来源:中国煤炭杂志官网 分享:★ 清洁利用——北京国华科技集团有限公司协办 ★

水煤浆气化细渣及浮选精矿与煤掺烧性能的研究

0 引言

随着我国煤化工产业的迅速发展,气化灰渣排放量与日俱增,其规模化处置与资源化利用迫在眉睫。气化灰渣是煤与氧气或富氧空气发生不完全燃烧生成CO与H2的过程中,煤中无机矿物质经过物理化学转化并伴随着煤中残留的碳颗粒形成的固态残渣。气化灰渣包括粗渣和细渣,粗渣从气化炉底部的排渣口排出,因其成分与锅炉灰渣相似,可作为建材或道路桥梁等掺混原料;细渣是气化炉粗煤气在洗涤净化过程中产生的黑水沉淀得到的固体废弃物,具有残碳含量高、水分含量高、灰分高的特点[1-4],因其烧失量较高(20%~50%),并超出了《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2017)的要求,残碳会阻碍气化细渣与水泥或石灰之间的胶凝反应,不能在建材等产品中直接利用[5-10]。目前,我国西北地区对气化细渣的处理方法主要是填埋,导致了严重的土地浪费和环境污染。随着国家对“三废”排放的环保要求越来越严格,气化细渣的减量化、资源化和无害化利用成为了煤气化企业亟需解决的技术难题。

针对气化细渣残碳含量高的特点,将气化细渣作为燃煤锅炉掺烧燃料,不仅能够替代部分燃料煤,节约燃料成本,而且还能降低气化细渣的含碳量,燃烧灰渣能够满足建筑材料国家标准和行业标准,是实现气化细渣资源化利用的途径之一。但由于动力锅炉的设计指标要求灰分小于25%、干基发热量大于18.2 MJ/kg,而气化细渣的灰分含量高(50%~70%),限制了气化细渣与燃煤掺烧比例难以超过30%,无法实现大规模的利用[1,3]。因此,气化细渣的碳灰分离技术研究受到了广泛关注[11-12],此技术可将细渣中的碳灰分离并得到高碳组分和低碳组分,其中高碳组分可用作锅炉和气化炉掺烧原料,回收利用碳资源,节约燃料/原料成本;而低碳高灰组分可用作建材、建工、路桥、回填等领域的工程原料,从而实现气化细渣的分级利用。张一昕[13]采用泡沫浮选法对气化细渣进行碳灰分离,得到的浮选残碳其固定碳含量可达到49.84%,浮选尾灰的空干基灰分达到99.16%;葛晓东[14]采用浮选机和浮选柱对气化细渣进行分选,结果表明浮选柱对气化细渣的提质效果优于浮选机,可有效脱除气化细渣中的灰分并提高其发热量。

笔者以气化细渣及其浮选精矿为研究对象,采用热重分析方法研究两者分别与煤掺烧的燃烧特性,为气化细渣的规模化掺烧利用提供依据。

1 实验部分

1.1 样品

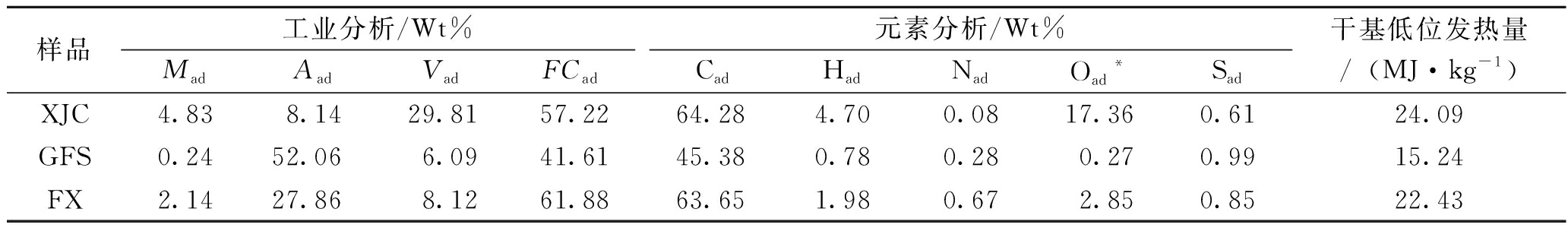

本试验选取的样品为国能新疆化工有限公司的原料煤(XJC)和德士古煤气化炉气化细渣(GFS),对细渣进行浮选,以仲辛醇为浮选剂,在2 L的浮选机上得到浮选精矿(FX)。3个样品的工业分析、元素分析和发热量见表1。

表1 样品工业分析、元素分析和发热量

样品工业分析/Wt%MadAadVadFCad元素分析/Wt%CadHadNadOad*Sad干基低位发热量/(MJ·kg-1)XJC4.838.1429.8157.2264.284.700.0817.360.6124.09GFS0.2452.066.0941.6145.380.780.280.270.9915.24FX2.1427.868.1261.8863.651.980.672.850.8522.43

注:*差减法得到氧含量

由表1可以看出,FX的固定碳含量从41.61%提升至61.88%,灰分由GFS的52.06%降至27.86%,干基低位发热量从15.24 MJ/kg提高至22.43 MJ/kg,热值满足动力锅炉的要求,具有燃烧再利用的价值,但是FX的灰分含量仍然高于动力锅炉的指标要求,因此需要与燃料煤混合,才能满足动力锅炉对燃料灰分含量的要求。笔者采用日本Rigaku公司生产的ZSX Primus Ⅱ波长色散型X射线荧光光谱仪对样品灰分的化学成分进行测试,所得样品灰分分析见表2。

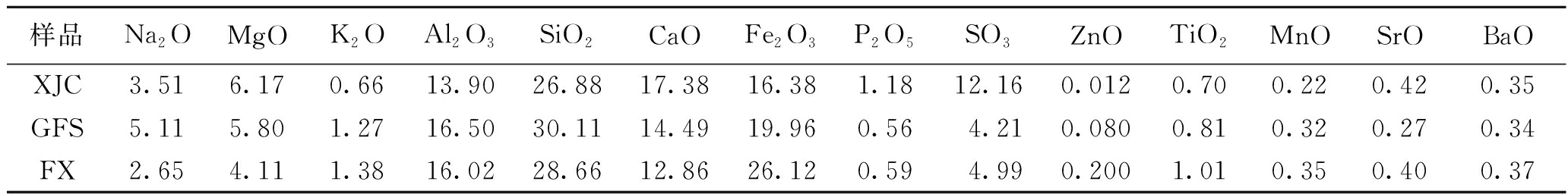

表2 样品的灰分分析 Wt%

样品Na2OMgOK2OAl2O3SiO2CaOFe2O3P2O5SO3ZnOTiO2MnOSrOBaOXJC3.516.170.6613.9026.8817.3816.381.1812.160.0120.700.220.420.35GFS5.115.801.2716.5030.1114.4919.960.564.210.0800.810.320.270.34FX2.654.111.3816.0228.6612.8626.120.594.990.2001.010.350.400.37

由表2可以看出,3个样品的灰成分组成相近,其中GFS的碱性氧化物(Na2O、CaO、MgO、K2O、Fe2O3等)含量为46.63%,比FX略高。采用长沙开元仪器有限公司生产的型号为5E-AF4000对灰熔融特性温度进行测试,结果见表3。

表3 样品灰熔融特征温度 ℃

样品名称变形温度DT软化温度ST半球温度HT流动温度FTXJC1 0611 0761 0791 087GFS1 0621 0671 0691 074FX1 0641 0761 0801 083

由表3可以看出,GFS的软化温度、半球温度和流动温度比FX低10 ℃左右,这与碱性氧化物含量有关。

1.2 实验方法

1.2.1 样品的表征

笔者采用物理吸附仪、扫描电子显微镜、激光粒度分析仪和X射线衍射仪分别对XJC、GFS和FX这3个样品进行了表征。

采用美国Micromeritics公司生产的TriStar Ⅱ 3020物理吸附仪,通过低温氮气吸附法测定样品的吸附曲线计算得到样品的孔径分布。采用捷克FEI公司生产的Nova Nano SEM 450型扫描电子显微镜,观察样品微观形貌,肖特基场发射电子枪的加速电压为30 V~30 kV,高真空模式分辨率为1.0 nm,放大倍数可达到30万倍。样品的粒径分布由英国Malvem公司生产的型号为Mastersizer 2000测试所得,颗粒折射率为1.740,颗粒吸收率0.1,粒径范围0.02~2 000 μm,遮光度14.35%,分散剂为水。采用德国Bruker AXS公司生产的D8 ADVANCE型X射线衍射仪对样品的矿物组成进行表征,操作条件为Cu-Kα源X射线,工作电压40 kV,工作电流40 mA,扫描速率为2 °/min,并以0.02 °的步宽从5 °连续扫描到90 °。

1.2.2 燃烧实验

先将XJC、GFS和FX在105 ℃的烘干箱干燥6 h,烘干后磨制成粉,样品粒径约为1.2 mm;将GFS和FX与XJC按照不同质量比例进行掺混,掺混比例为10%、20%、30%、50%和70%,分别把掺混样品标记为10 GFS-90 XJC、20 GFS-80 XJC、30 GFS-70 XJC、50 GFS-50 XJC、70 GFS- 30 XJC,和10 FX-90 XJC、20 FX-80 XJC、30 FX-70 XJC、50 FX-50 XJC、70 FX-30 XJC。

在德国Netzsch公司生产的STA449F3同步热分析仪上进行热重实验,实验工况为单独XJC、GFS和FX及上述10个掺混样品。实验中样品质量为10±0.5 mg,实验气氛为空气,气体流量为30 mL/min,升温速率为20 ℃/min,温度区间为室温~1 100 ℃。

2 结果与讨论

2.1 样品的表征结果

2.1.1 粒径、比表面积和孔径分布

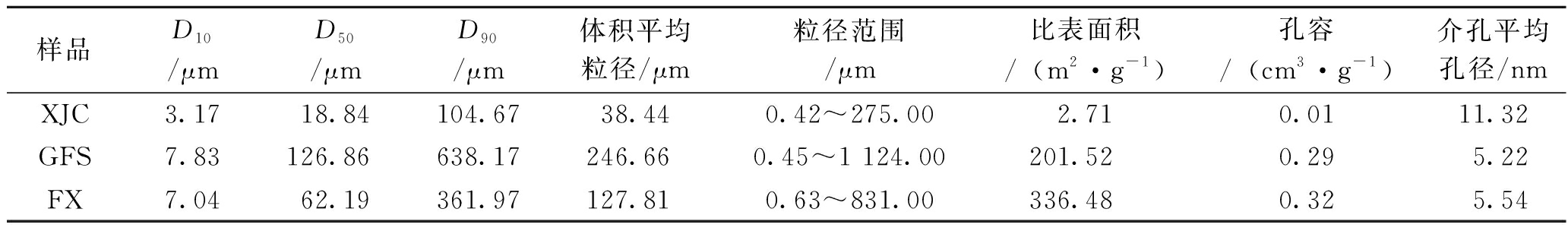

利用物理吸附仪和激光粒度仪对样品的粒度分布、比表面积和孔径分布进行测定,结果见表4。

表4 样品的粒度分布、比表面积和孔径分布

样品D10/μmD50/μmD90/μm体积平均粒径/μm粒径范围/μm 比表面积/(m2·g-1)孔容 /(cm3·g-1)介孔平均孔径/nmXJC3.1718.84104.6738.440.42~275.002.710.0111.32GFS7.83126.86638.17246.660.45~1 124.00201.520.295.22FX7.0462.19361.97127.810.63~831.00336.480.325.54

注:D10、D50、D90指分布累积到10%、50%、90%总体积处的粒径值

由表4可以看出,FX的体积平均粒径显著低于GFS。FX的比表面积为336.48 m2/g,与GFS相比增加了66%。FX的孔容为0.32 cm3/g,介孔平均孔径为5.54 nm,略大于GFS。这是由于气化细渣中残碳表面和孔隙内部的灰颗粒经过浮选后被脱除,打开了一些被矿物质颗粒堵塞的孔道,从而使得FX具有更发达的孔隙结构和更高的比表面积[13],增加了与氧气的接触面积,增强了FX的反应活性。

2.1.2 表面微观形貌分析

利用扫描电子显微镜对GFS和FX进行表面微观形貌的分析,结果如图1所示。

图1 气化细渣与浮选精矿的SEM

由图1可以看出,GFS和FX主要由疏松多孔、形状不规则的焦炭和高温气化条件下形成的熔融灰渣颗粒组成,焦炭在放大后呈现层状多孔结构以及絮状结构,灰渣颗粒有3种形态,即孤立球状颗粒、夹杂在残炭缝隙中的小球颗粒以及附着在絮状碳上的灰颗粒;与GFS相比,FX中游离的球状灰渣颗粒显著减少,这是由于矿物质熔融颗粒表现出较强的亲水性,难以粘附在气泡上被带出。FX的孔隙结构较发达,仍然存在与不定形碳交联粘附的灰渣颗粒,这部分灰颗粒难以通过浮选去除,导致FX的灰分偏高。

2.1.3 X射线衍射仪(XRD)测试结果

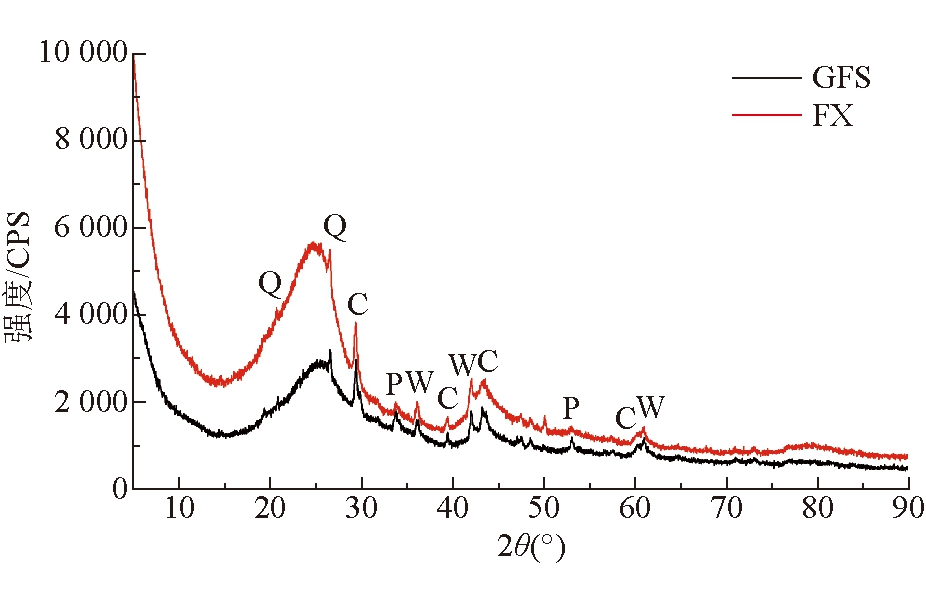

利用XRD对比分析GFS和FX的微晶结构,气化细渣和浮选精矿的XRD如图2所示。

Q-二氧化硅;C-碳酸钙;W-氧化亚铁;P-硫化铁

图2 气化细渣和浮选精矿的XRD

由图2可以看出,2个样品的矿物组成十分相似,在15 °~30 °呈现较为明显的“馒头峰”以及少量尖锐的衍射峰,在23 °左右的碳晶面衍射峰(002)强度为FX>GFS,这说明样品含有较高的非晶相物质,主要为无定形碳和硅铝酸盐。主要矿物组成为石英、方解石、硫化铁、氧化亚铁,其中石英相主要由灰渣中的玻璃相在急冷过程中析出得到的;方解石来源于原煤中矿物质,在气化炉中停留时间较短还未来得及分解;硫化铁和氧化亚铁来自于煤中含铁类矿物质的分解和氧化[17]。

2.2 热重燃烧实验结果与分析

笔者先对3个样品XJC、GFS和FX进行了热重(TG)和微分热重(DTG)分析,得到了TG-DTG曲线,如图3所示。

图3 XJC、GFS和FX单独燃烧的TG-DTG曲线

根据图3(a)可以得出XJC、GFS、FX完全燃烧后残留质量百分比分别为7.99%、51.31%和24.00%,与表1工业分析中各样品的灰分数据较接近。由图3(b)可知,FX的DTG曲线第1个失重峰在200~400 ℃之间,峰形平缓,失重量约为8.0%,主要由残留的浮选剂挥发造成;第2个失重峰在500~720 ℃之间,失重量约为61.0%,主要为残碳燃烧。XJC的DTG曲线第1个失重峰范围在40~120 ℃,失重量约为4.3%,对应水分的挥发;第2个失重峰在320~620 ℃,失重量约为85.4%,对应煤粉燃烧过程。GFS的失重峰在520~660 ℃之间,失重量约为40.8%,对应残碳的燃烧。

为了对比研究GFS和FX分别与XJC掺烧的燃烧特性,将GFS和FX分别以不同比例与XJC掺烧,混合样品的TG-DTG曲线如图4所示。

图4 混合样品的TG-DTG曲线

由图4(b)、(d)可以看出,混合样品10 GFS-90 XJC和10 FX-90 XJC仅有1个明显的燃烧峰,FX或GFS的掺混比例为20%、30%、50%和70%时,燃烧曲线有2个失重峰,第1个在485 ℃左右出现,对应原煤的燃烧;第2个在610 ℃附近出现,对应FX或GFS中残碳的燃烧。

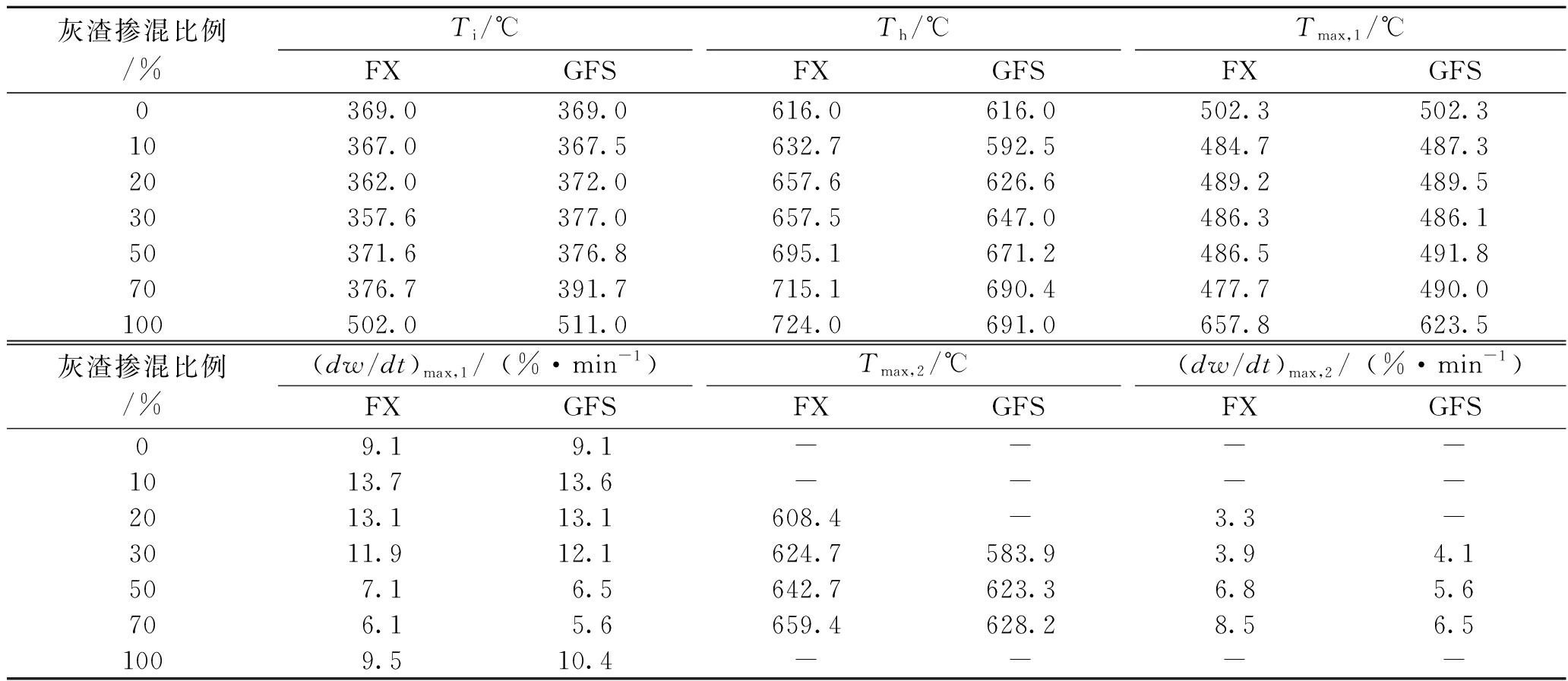

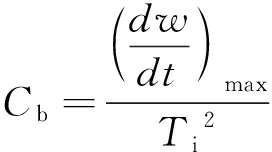

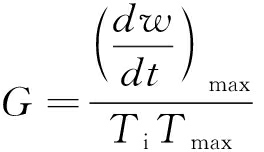

笔者采用热重-微分热重(TG-DTG)联合定义法[18]确定上述样品的着火温度Ti、燃尽温度Th、最大燃烧速率(dw/dt)max、最大失重率对应温度Tmax等燃烧特性参数,FX、GFS和XJC及其混合样品燃烧TG-DTG曲线的特征参数见表5。

表5 FX、GFS和XJC及其混合样品燃烧TG-DTG曲线的特征参数

灰渣掺混比例/%Ti/℃FXGFSTh/℃FXGFSTmax,1/℃FXGFS0369.0369.0616.0616.0502.3502.310367.0367.5632.7592.5484.7487.320362.0372.0657.6626.6489.2489.530357.6377.0657.5647.0486.3486.150371.6376.8695.1671.2486.5491.870376.7391.7715.1690.4477.7490.0100502.0511.0724.0691.0657.8623.5灰渣掺混比例/%(dw/dt)max,1/(%·min-1)FXGFSTmax,2/℃FXGFS(dw/dt)max,2/(%·min-1)FXGFS09.19.1----1013.713.6----2013.113.1608.4-3.3-3011.912.1624.7583.93.94.1507.16.5642.7623.36.85.6706.15.6659.4628.28.56.51009.510.4----

注:Tmax,1 和Tmax,2对应的是DTG曲线第1个和第2个燃烧峰温度,(dw/dt)max,1和(dw/dt)max,2对应的是第1个和第2个燃烧峰对应的最大失重速率

由表5可以看出,GFS的着火温度和燃尽温度分别为511 ℃和691 ℃,FX的着火温度和燃尽温度分别为502 ℃和724 ℃,都明显高于XJC(369 ℃和616 ℃),说明与XJC相比,GFS与FX更难着火和燃尽。混合样品的着火温度变化不大,在370 ℃左右波动。混合样品的燃尽温度随GFS或FX添加比例的增加而呈现升高的趋势。这是由于气化渣为高温、高压下燃烧和气化后的产物,挥发分含量较低,灰含量较高,导致其燃烧性能较差。随着掺混比例的增加,FX与XJC掺烧的第1个燃烧峰的最大失重速率由13.7 %/min降至6.1 %/min,第2个燃烧峰的最大失重速率由3.3 %/min提升至8.5 %/min。FX掺混比例小于30%时,其最大失重速率均大于FX或XJC单独燃烧的最大反应速率(9.1 %/min、9.5 %/min)。掺混样品第1个燃烧峰对应的峰值温度在484 ℃附近波动,低于XJC的峰值温度(502.3 ℃)。随着掺混比例的增加,第2个燃烧峰对应的峰值温度由608.4 ℃升高至659.4 ℃,掺烧GFS的最大失重速率及对应温度的变化趋势与掺烧FX相同。

上述分析表明,低比例混合样品(10%~30%)燃烧曲线的最大失重速率都高于掺混原料,说明掺烧FX或GFS对整体燃烧特性有一定的促进作用。这与杨建国、刘奥灏的研究结果相似[19-20],即混合燃料的燃烧更迅速,燃尽性能更好。这是由于在混燃时,掺混样品中XJC挥发分先析出燃烧,释放热量促进混合样品着火,另外 XJC中的碱金属对样品的燃烧也会产生催化作用。

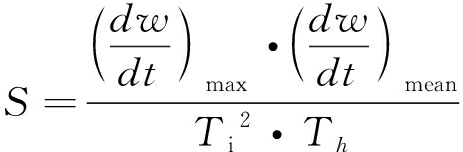

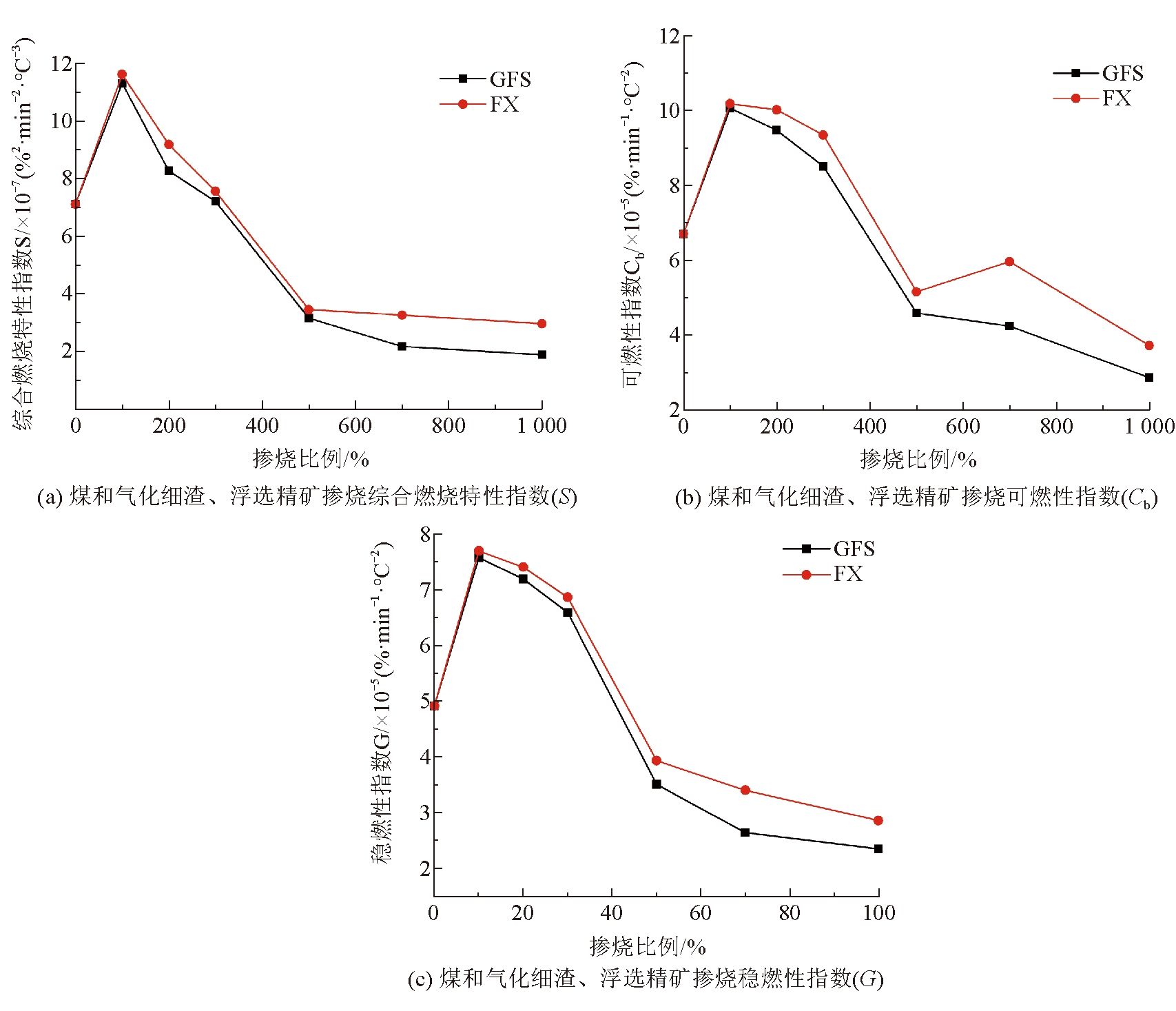

为了对燃烧整体过程作出评价,笔者引入综合燃烧特性指数S、可燃性指数Cb和稳燃性指数G。测试样品的各指数计算结果见式(1)~式(3):

(1)

式中:Ti——着火温度,℃;

Th——燃尽温度,℃;

![]() 最大燃烧速率,%/min;

最大燃烧速率,%/min;

![]() 平均燃烧速率,%/min。

平均燃烧速率,%/min。

可燃性指数Cb定义见式(2):

(2)

稳燃性指数G定义见式(3):

(3)

式中:Tmax——最大失重率对应温度,℃。

研究表明综合燃烧特性指数S综合考虑了最大燃烧速率、平均燃烧速率和着火温度等的贡献,S值越大,说明燃烧特性越好。可燃性指数Cb值越大,着火稳定性越好;值越小,说明样品的燃尽性能较差。稳燃性指数G主要反映煤样的后续燃烧情况,值越大,表明燃烧稳定性越好[21-22]。GFS、FX与XJC混燃的特征指数如图5所示。

图5 GFS、FX与XJC混燃的特征指数

由图5可以看出,FX与XJC掺混样品的燃烧性能与单一燃料相比均有所提高,这与胡源[23]的研究结果相似。对比图5中掺混样品的各个评价指标,可见少量的FX或GFS添加就能明显的提高混合样品的综合燃烧特性指数S、可燃性指数Cb和稳燃性指数G,掺混比例为10%时,上述3个指数均为最大值。和煤相比,气化细渣/浮选精矿孔隙更发达,比表面积更大,有利于气体的吸附和扩散,可显著提高混合样品的燃烧速率和燃烧特性。

FX或GFS掺混比例为10%~30%时的样品可燃性指数Cb和稳燃性指数G均高于XJC,掺混比例大于50%后,这2个指标均小于XJC,且随着掺混比例的增加,各指标继续减小。这表明过量添加FX或GFS对着火稳定性和燃烧性能表现出抑制作用。有研究认为,由于FX的灰分在高温燃烧过程中堵塞了煤颗粒的孔道,限制其挥发分的析出,抑制碳与氧气的接触,阻碍混合物整体的完全燃烧[24]。

FX或GFS掺混比例大于50%时,FX或GFS为主体,表征燃烧特性的特征参数接近于难燃的FX或GFS。燃烧特性相差较大的2种燃料掺烧时,燃烧特性较差燃料所占比例达到一定程度会导致混合燃料的特征参数下降,这与其他研究者的结论相同[3,18,22,25]。杜杰[25]的研究结果表明,GFS与燃料煤混燃时,GFS的添加比例由25%增至75%时,综合燃烧特性指数S由1.98×10-7%2/min2/℃3降至1.04×10-7%2/min2/℃3。

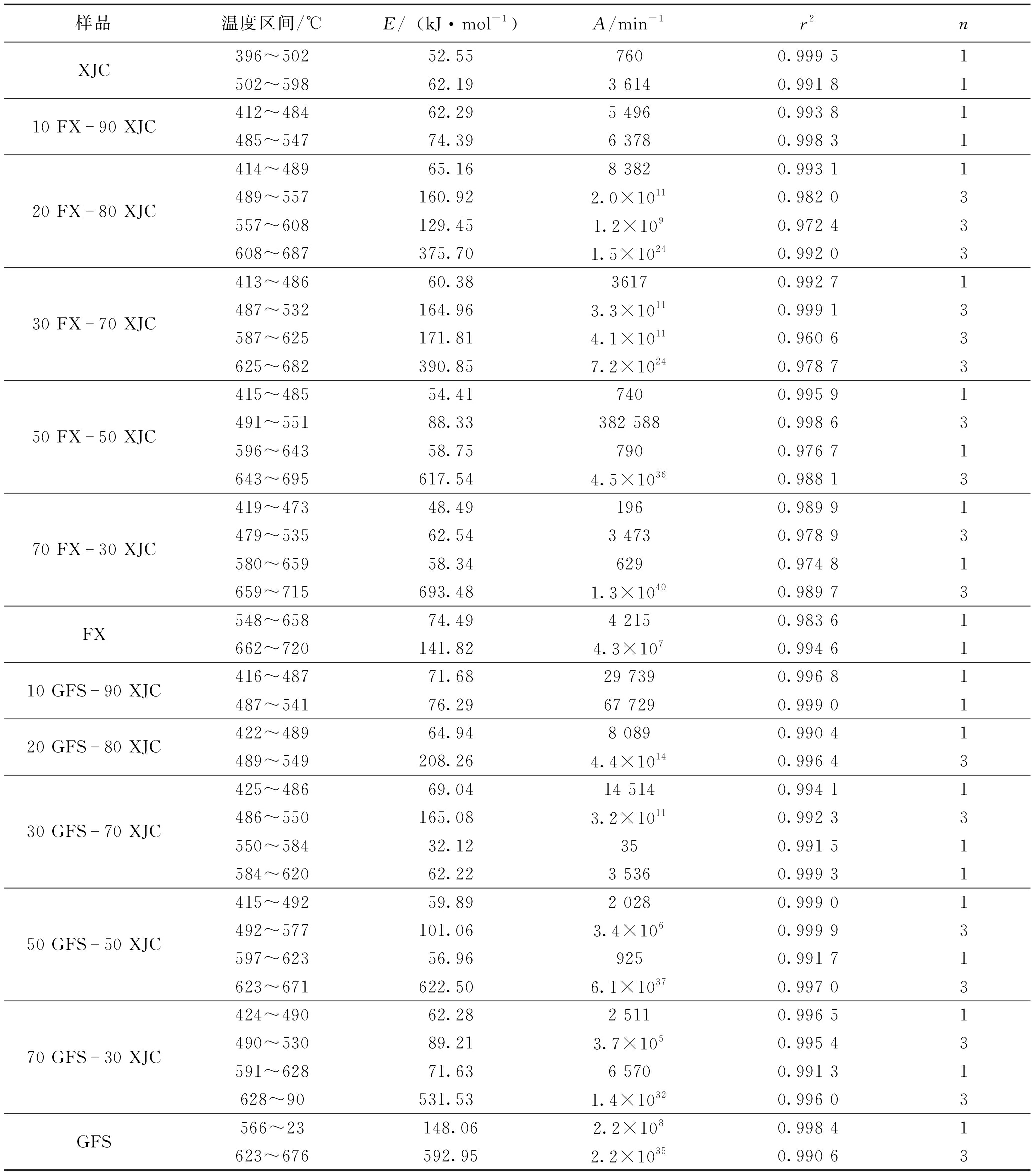

2.3 燃烧动力学分析

笔者利用Coats-Redfern积分法计算上述热重掺烧的燃烧动力学参数,计算方程见式(4)和式(5)[26]:

当n=1时,

(4)

当n≠1时,

(5)

式中:A——指前因子,min-1;

E——反应活化能,kJ/mol;

R——理想气体常数,R=8.314 J/(K·mol);

T——温度,K;

n——反应级数;

α——样品加热到某一时刻的转化率,%;

β——升温速率,K/min。

Coats-Redfern积分法对ln[-ln(1-α)/T2]-1/T和ln{[1-(1-α)1-n]/[(1-n)T2]}-1/T作图,得到直线的斜率和截距,斜率为-E/R,截距为ln[(AR/βE)×(1-2RT/E)]。通过斜率和截距可分别计算得到活化能E和指前因子A。

由于在不同燃烧区间内所得到的动力学参数不同,且阿伦尼乌斯定律不适合描述一个温度范围很宽的燃烧过程,因此将DTG曲线分为2部分,即峰值前段和峰值后段,高比例混合样品的DTG曲线中第2个峰也进行了峰值前段和峰值后段的计算。由于煤的反应级数不确定,通常选择反应级数n=1、n=2、n=3的数据分别进行拟合,依据最佳拟合原则,最终确定反应级数。结果表明,XJC、FX、GFS单独燃烧以及FX或GFS10%掺混样品的燃烧反应符合一级反应;掺混比例为20%~30%时,其高温燃烧阶段三级反应拟合度更高;掺混比例为50%~70%时,第2个燃烧峰的峰前阶段符合一级反应,峰后符合三级反应。这也表明当燃烧特性差别较大的燃料掺烧时,反应级数与掺混比例有关,并非所有燃烧过程均属于一级反应。低温燃烧阶段,混煤燃烧反应速度受到挥发分扩散过程的控制,掺混比例的变化对燃烧动力学参数的影响较大;高温燃烧阶段,三级化学反应模型能较好地描述混煤的燃烧过程。混合燃料燃烧动力学参数见表6。

表6 混合燃料燃烧动力学参数

样品温度区间/℃E/(kJ·mol-1)A/min-1r2nXJC396~50252.557600.999 51502~59862.193 6140.991 8110 FX90 XJC412~48462.295 4960.993 81485~54774.396 3780.998 3120 FX80 XJC414~48965.168 3820.993 11489~557160.922.0×10110.982 03557~608129.451.2×1090.972 43608~687375.701.5×10240.992 0330 FX70 XJC413~48660.3836170.992 71487~532164.963.3×10110.999 13587~625171.814.1×10110.960 63625~682390.857.2×10240.978 7350 FX50 XJC415~48554.417400.995 91491~55188.33382 5880.998 63596~64358.757900.976 71643~695617.544.5×10360.988 1370 FX30 XJC419~47348.491960.989 91479~53562.543 4730.978 93580~65958.346290.974 81659~715693.481.3×10400.989 73FX548~65874.494 2150.983 61662~720141.824.3×1070.994 6110 GFS90 XJC416~48771.6829 7390.996 81487~54176.2967 7290.999 0120 GFS80 XJC422~489 64.948 0890.990 41489~549208.264.4×10140.996 4330 GFS70 XJC425~48669.0414 5140.994 11486~550165.083.2×10110.992 33550~58432.12350.991 51584~62062.223 5360.999 3150 GFS50 XJC415~49259.892 0280.999 01492~577101.063.4×1060.999 93597~62356.969250.991 71623~671622.506.1×10370.997 0370 GFS30 XJC424~49062.282 5110.996 51490~53089.213.7×1050.995 43591~62871.636 5700.991 31628~90531.531.4×10320.996 03GFS566~23148.062.2×1080.998 41623~676592.952.2×10350.990 63

由表6可以看出,低温段和高温段的反应拟合效果参数r2值均在0.96以上,说明算法较为可靠。计算得到XJC的活化能分别为52.55 kJ/mol、62.19 kJ/mol,FX的活化能分别为74.49 kJ/mol、141.82 kJ/mol,GFS的活化能分别为148.06 kJ/mol和592.95 kJ/mol。XJC燃烧所需活化能最低,GFS燃烧所需活化能最高。

由工业分析和粒度分布可知,GFS的灰分含量最高,体积平均粒度最大,燃烧过程中熔融的矿物质阻碍可燃碳的燃烧,所以GFS燃烧最困难。掺混样品低温段的活化能均高于XJC,并且低于FX或GFS。随着FX的比例增加,混燃样品低温段活化能呈降低趋势,FX掺烧比例为70%时,活化能为掺烧组最小,为48.49 kJ/mol。后续高温段所需活化能逐渐升高,这是由于FX或GFS的掺入使得混料整体挥发分减少,灰分增加,燃烧初始阶段挥发分燃烧释放的热量不足,后期维持焦炭燃烧需要更多的能量。

虽然从燃烧特性方面研究了不同比例FX燃烧的效果,但高灰物料掺烧可能会产生大量飞灰,换热面更容易积灰,对锅炉高效换热和安全稳定运行有潜在影响,所以还需要根据锅炉运行的实际工况和条件综合考虑掺混比例。

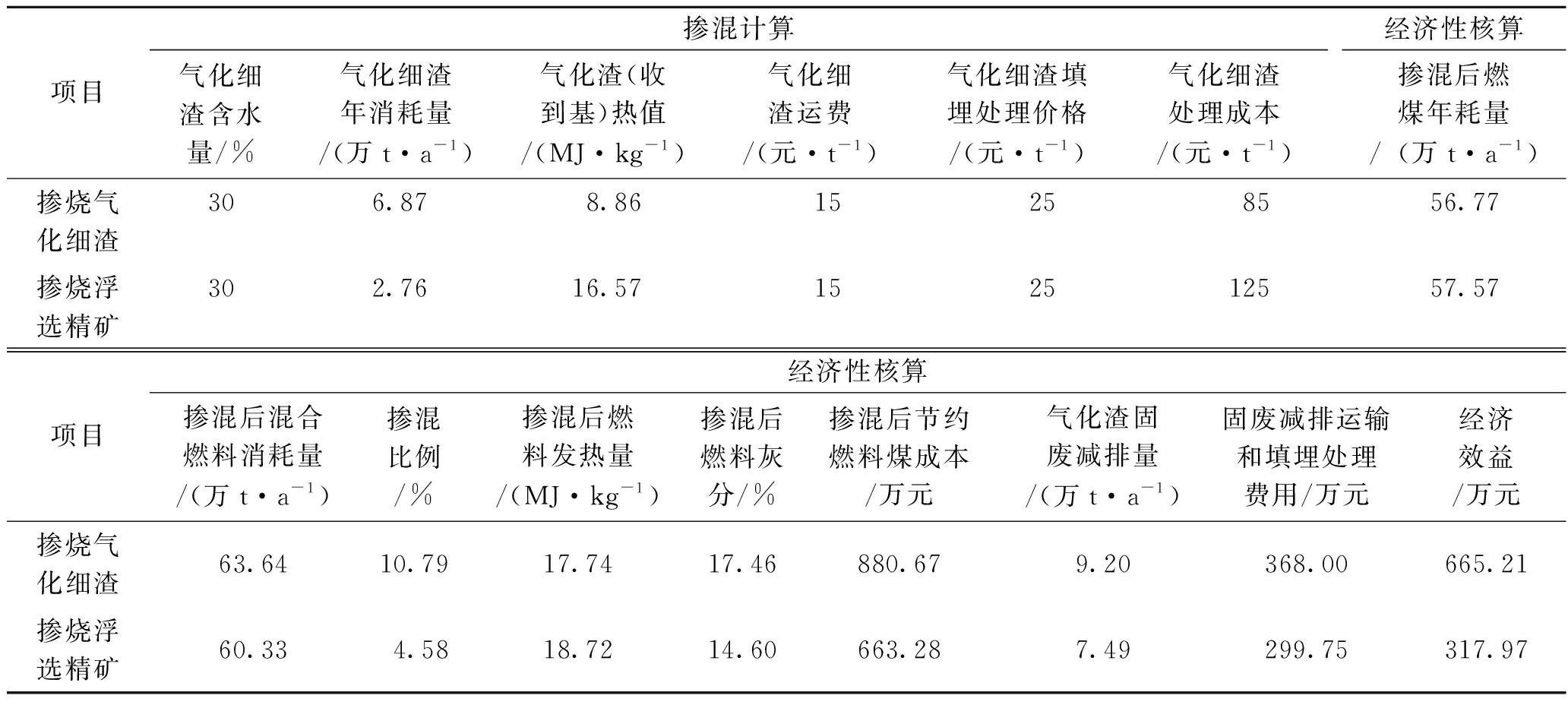

3 掺烧经济性分析

以国能新疆化工有限公司产生的气化细渣为例,气化细渣产量为12万t/a,气化细渣含水量约为60%。该公司共有4台锅炉,锅炉规模为480 t/h,运行时间为8 000 h/a。消耗燃料煤约240万t/a,平均单台锅炉的燃煤消耗量为60万t/a,设定燃煤的碳转化率为99%。燃料煤的指标如下:灰分(收到基)为14.37%,全水分为21%,低位发热量18.82 MJ/kg,燃料煤价格为272.60元/t。

针对气化细渣产量大、残碳含量较高的特点,拟采用2种掺烧方案:一是以低压蒸汽作为热源,采用真空带式过滤机组合干燥机工艺对气化细渣进行脱水,将脱水后的细渣(含水30%,产量为8.5 t/h)与燃料煤按一定比例混合,根据气化细渣产量和锅炉燃煤消耗量,确定气化细渣掺烧比例为10.79%,掺混后燃料热值为17.74 MJ/kg,灰分为17.46%;二是通过浮选对细渣进行碳灰分离,将得到的富碳组分(含水30%)与燃料煤混合,掺烧比例为4.58%,混合燃料热值为18.72 MJ/kg,灰分为14.60%。通过对气化细渣或浮选精矿分别与原煤混合的燃烧特性进行研究后发现,气化细渣、浮选精矿和原煤掺烧存在显著的协同效应,掺烧比例在30%以下时,掺烧气化细渣或浮选精矿后混煤的燃烧特性未显著下降。掺烧后的综合发热量和灰分可满足锅炉设计的燃料要求,对锅炉效率及其安全稳定运行的影响较小。通过理论计算对比2种掺烧方案的综合经济效益,掺烧气化细渣/浮选精矿经济性分析见表7。

表7 掺烧气化细渣/浮选精矿经济性分析

项目掺混计算气化细渣含水量/%气化细渣年消耗量/(万t·a-1)气化渣(收到基)热值/(MJ·kg-1)气化细渣运费/(元·t-1)气化细渣填埋处理价格/(元·t-1)气化细渣处理成本/(元·t-1)经济性核算掺混后燃煤年耗量/(万t·a-1)掺烧气化细渣306.878.8615258556.77掺烧浮选精矿302.7616.57152512557.57项目经济性核算掺混后混合燃料消耗量/(万t·a-1)掺混比例/%掺混后燃料发热量/(MJ·kg-1)掺混后燃料灰分/%掺混后节约燃料煤成本/万元气化渣固废减排量/(万t·a-1)固废减排运输和填埋处理费用/万元经济效益/万元掺烧气化细渣63.6410.7917.7417.46880.679.20368.00665.21掺烧浮选精矿60.334.5818.7214.60663.287.49299.75317.97

气化细渣干化锅炉掺烧方案可节约9.2万t/a的细渣运输量,按照细渣的运输及填埋费用成本40元/t计算,可节约368万元/a。通过热量衡算,掺烧气化细渣可节约燃料煤3.23万t,按照当地燃料煤平均价格272.60元/t计算,可节约燃煤成本880.67万元/a,扣除气化细渣脱水等操作成本,综合经济效益为665.21万元/a;而气化细渣浮选后进行锅炉掺烧方案,可节约燃煤成本为663.28万元/a,节约的固废运输填埋成本299.75万元/a,扣除浮选成本,综合经济效益为317.97万元/a。

细渣干化掺烧方案灰渣增加量为2.67万t,掺烧浮选精矿的灰渣增加量显著降低,仅为0.33万t。浮选后产生的高灰组分还能制备经济价值更高的土壤调理剂。与掺烧细渣相比,掺烧浮选精矿的掺配比例较低,且混合燃料的热值较高,灰分较低,掺烧后灰渣增加量显著减少。

4 结论

笔者以气化细渣与浮选精矿为研究对象,首先对两者的物化性质进行了表征,并通过热重实验对气化细渣及浮选精矿分别与原料煤掺烧的燃烧特性进行了分析研究,对两者与煤掺烧的经济性进行了分析,得到以下结论,该研究成果可为燃煤锅炉掺烧气化细渣提供有价值的基础数据。

(1)FX与GFS相比平均粒径下降、比表面积升高,固定碳含量从41.61%提高至61.88%,灰分由52.06%降低至27.86%,发热量从15.24 MJ/kg升高至22.43 MJ/kg。

(2)FX和GFS单独燃烧时着火困难,但燃烧剧烈程度与XJC相当,这是由于其挥发分较少。XJC与FX或GFS掺烧时,混合样品的着火温度接近于挥发分含量较高的XJC,而燃尽温度接近于挥发分较低的FX/GFS。当FX或GFS掺混比例高于10%时,灰渣的燃烧失重峰在TG-DTG曲线后期逐渐显著,呈现2个峰,说明燃烧性能相差较大的2种燃料掺烧时热分析曲线出现峰分离现象。在XJC中低比例添加FX(10%~30%)可显著促进混合燃料的燃烧,两者掺烧一定程度上可改善整体的着火和燃尽特性。随着FX的掺烧比例增大,混合燃料总体的综合燃烧特性指数、可燃性指数和稳燃性指数降低。

(3)燃烧反应动力学分析表明燃烧反应峰前阶段符合一级反应,峰后阶段符合三级反应。混合样品在低温段的活化能大于XJC,小于FX或GFS。FX或GFS的添加比例超过50%时使混合样高温段活化能增加,这说明过多灰分会抑制燃烧,掺烧时应该考虑总体灰分这一因素。

(4)掺烧细渣或浮选精矿可提高燃煤发电企业经济效益。根据本文计算结果,对气化细渣干燥和浮选后掺烧方案进行对比,气化细渣干化锅炉掺烧方案综合经济效益显著,为665.21万元/a,气化细渣浮选后进行锅炉掺烧的综合经济效益为317.97万元/a。与掺烧细渣相比,掺烧浮选精矿的掺配比例较低,且掺混后混合燃料的热值较高,灰分较低。长时间持续性掺烧对锅炉系统的稳定性、锅炉燃烧效率产生的负面影响有待验证。

[1] 王文钰,李伟,梁晨,等.西北地区气流床煤气化细灰理化特性研究[J].洁净煤技术,2021,27(3) :94-100.

[2] 宋瑞领,李静,付亮亮,等.多喷嘴对置式水煤浆气化炉炉渣特性[J].洁净煤技术,2018,24(5) :43-49.

[3] 徐文静,李平,王凤,等. 气化细渣与原料煤的混合燃烧特性[J]. 石油学报(石油加工),2021,37(1):224-229.

[4] 李金凤. 气化滤饼中碳赋存形态及循环掺烧可行性研究[J]. 洁净煤技术,2020,26(6):224-228.

[5] 曲江山,张建波,孙志刚,等.煤气化渣综合利用研究进展[J].洁净煤技术.2020,26(1):184-193.

[6] 杜常宗,刘宏林,马涛,等.CFB锅炉掺烧水煤浆气化细渣的研究和运行分析[J/OL].煤炭学报:1-8.[2023-06-13].http://kns.cnki.net/kcms/detail/11.2190.TD.20220819.1050.010.html.

[7] 武立波,宋牧原,谢鑫,等.中国煤气化渣建筑材料资源化利用现状综述[J].科学技术与工程,2021,21(16):6565-6574.

[8] 周安宁,高影,李振,等.煤气化灰渣组成结构及分选加工研究进展[J].西安科技大学学报,2021,41( 4) :575-584.

[9] 范宁,张逸群,樊盼盼,等.煤气化渣特性分析及资源化利用研究进展[J].洁净煤技术,2022,28(8):145-154.

[10] 宋瑞领,蓝天. 气流床煤气化炉渣特性及综合利用研究进展[J]. 煤炭科学技术,2021,49(4):227-236.

[11] 吴思萍,赵凯,董永胜,等. 气化细渣浮选脱碳研究进展[J]. 华电技术,2020,42(7):81-86.

[12] 于伟,王学斌,白永辉,等. 煤气化细渣浮选脱碳试验研究[J]. 洁净煤技术,2021,27(3):81-87.

[13] 张一昕,郭旸,王如梦,等.宁东煤气化细渣及其碳灰分离产物物理化学性质[J].煤炭学报,2021,46(S2) :1096-1104.

[14] 葛晓东. 煤气化细渣表面性质分析及浮选提质研究[J].中国煤炭,2019,45(1):107-112.

[15] 高娜,刘胜华,刘勇晶,等. 碱性氧化物对煤灰熔融特性的影响及机理研究[J]. 煤炭转化,2014,37(3):42-47.

[16] 王东旭,王洋,李文艳,等. 碱性氧化物对煤灰熔融特性影响的研究进展[J]. 化工进展,2017,36(S1):167-174.

[17] 高旭霞,郭晓镭,龚欣. 气流床煤气化渣的特征[J]. 华东理工大学学报:自然科学版,2009,35(5):677-683.

[18] 汪伦,李寒旭,赵帅,等.不同粒径气化细渣的残炭形态及燃烧特性[J]. 煤炭转化,2021,44(5):47-56.

[19] 杨建国,郑阔涛,赵虹.配煤燃烧过程的叠加特性及其动力学参数的表观性研究[J].热力发电,2021,50(3):41-48.

[20] 刘奥灏,张磊,张贺,等. 燃煤锅炉掺烧气化灰渣试验研究[J]. 热力发电,2020,49(4):19-24.

[21] 肖三霞. 煤的热天平燃烧反应动力学特性的研究[D]. 武汉:华中科技大学,2004.

[22] 张心潇. 气化细渣与煤混合燃烧动力学及灰渣中重金属析出特性研究[D]. 徐州:中国矿业大学,2021.

[23] 胡源. 不同配比下褐煤混合燃烧特性试验研究及评价[D]. 昆明:昆明理工大学,2013.

[24] 朱玉龙,沈中杰,孙爽,等.煤粉掺烧气化细渣的燃烧特性研究[J].煤炭转化,2021,44(4):1-12.

[25] 杜杰,戴高峰,李帅帅,等.气化细渣基础燃烧特性试验研究[J]. 洁净煤技术,2019,25(2) :83-88.

[26] 孙晓慧,颜济青,方梦祥,等.气化细渣掺烧煤和生物质的燃烧特性及动力学分析[J].洁净煤技术,2023,29(1):117-126.

[27] 马国伟,张晓明,刘建华,等. 混煤燃烧过程中的交互作用与动力学特性研究[J]. 电力科学与工程,2013,29(2):56-62.

Study on the combustion performance of coal water slurry gasification fine slag and flotation concentrate blending with coal

ZHAO Ruiyue, SUN Changjun, CI Donghui, et al. Study on the combustion performance of coal water slurry gasification fine slag and flotation concentrate blending with coal [J]. China Coal, 2023, 49(6):86-97. DOI:10.19880/j.cnki.ccm.2023.06.013

- 相关推荐