超长大采高回撤通道破坏特征及主被动协同控制技术

时间:2024-08-20 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

超长大采高回撤通道破坏特征及主被动协同控制技术

0 引言

回撤通道是采煤工作面回采完毕后用于设备回收的专用通道[1-2]。综放开采条件下,超长大采高巷道受到多次回采活动的影响,煤层裂隙及裂隙演化造成上覆煤层顶板离层破坏,巷道断面越大,巷道围岩变形和应力演化越复杂,预掘回撤通道若不采取合理的加固措施会发生顶板垮塌、离层、巷道围岩大变形等破坏[3-4]。预掘回撤通道稳定性与设备回撤速度呈正比,超长大采高回撤通道围岩变形破坏与控制技术成为回撤通道稳定性研究的关键。

国内外学者对回撤通道围岩稳定性和回撤通道支护进行了大量研究。吕华文[5]对回撤通道支护稳定性进行了分析与研究,对不同地质条件下回撤通道因素进行阐述,推导了剩余回采工作面距离对回撤通道稳定性影响因素力学模型;谷拴成等[6]分析了回撤通道在末采阶段变形严重时,工作面与回撤通道煤体载荷变化的力学特征,研究工作面与回撤通道煤体合理宽度,现场应用后未出现压架等现象;吕坤等[7]分析了厚煤层回撤通道破坏、围岩塑性区和煤体破坏特点,通过加强顶板和煤柱支护实现工作面顺利回撤;杨仁树等[8-9]采用理论分析、数值模拟和现场实践研究了特殊地质条件下大采高回撤通道稳定性,根据回撤通道所处地质特点,利用帮顶协同控制实现回撤通道安全稳定;杨惠斌等[10]根据周期性来压和不同顶板断裂位置分析回撤通道破坏特征,运用能量原理和变分法建立顶板力学模型,现场实测与理论数据一致;谢福星等[11-12]研究了大采高顶板破碎、围岩破坏严重对回撤通道的影响,论述不同破坏位置和结构对回撤通道的破坏特征,研究结果为大采高破碎顶板回撤通道顺利安全回撤提供理论指导。

上述学者对大采高预掘回撤通道稳定性和控制技术进行了研究,重点是研究预掘回撤通道掘进和工作面回采对回撤通道某一阶段的影响。超长大采高工作面回撤通道经历多次扰动影响,回撤通道变形和应力演化比较复杂,因此研究多次应力影响下超长大采高回撤通道变形破坏特征和控制技术具有重要意义。以黄玉川煤矿226上03综采工作面全机械化强扰动对预掘回撤通道影响为研究对象,对预掘回撤通道破坏特征进行分析,揭示超长大采高回撤通道破坏机理,提出“实时断顶+垛式支架+锚杆索”主被动协同控制技术,为相似地质条件下矿井回撤通道围岩稳定和工作面设备快速安全回撤提供参考。

1 工程背景

1.1 工作面基本条件

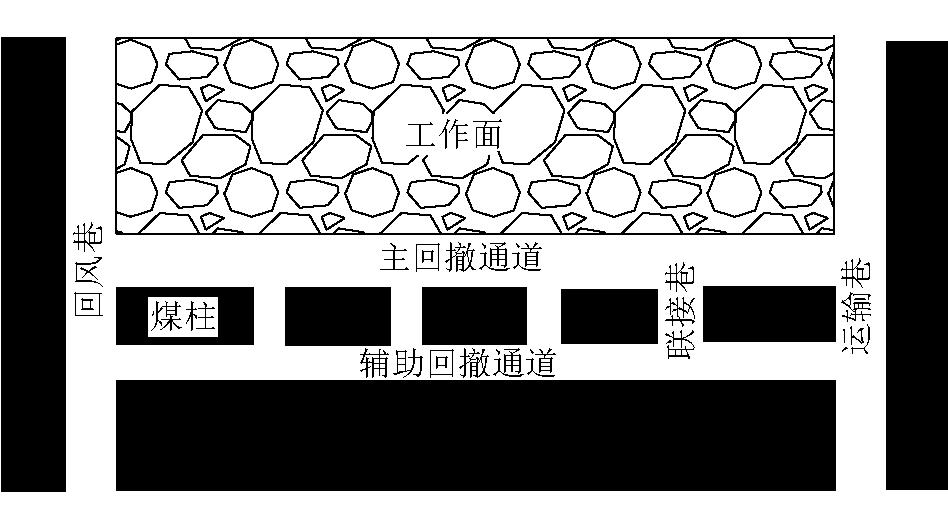

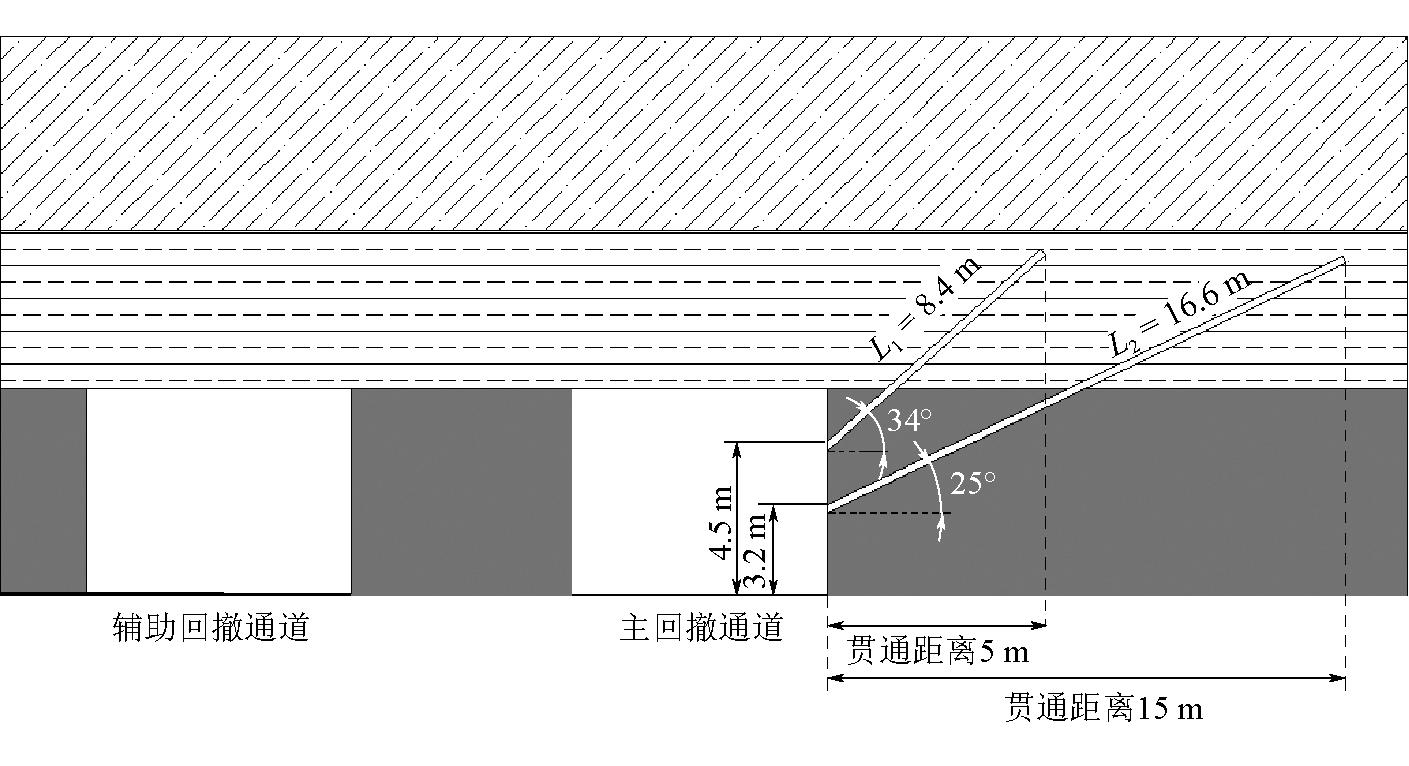

黄玉川煤矿位于准格尔煤田中西部,主采4号和6上号煤层,设计生产能力为10.00 Mt/a,6上号煤层为Ⅰ类容易自燃煤层,4号煤层为Ⅱ类容易自燃煤层。工作面平面示意如图1所示。超长大采高坚硬顶板会使来压步距增加,顶板回转空间增大,坚硬顶板破坏位置对回撤通道支架安全产生重要影响。

图1 12402工作面平面示意

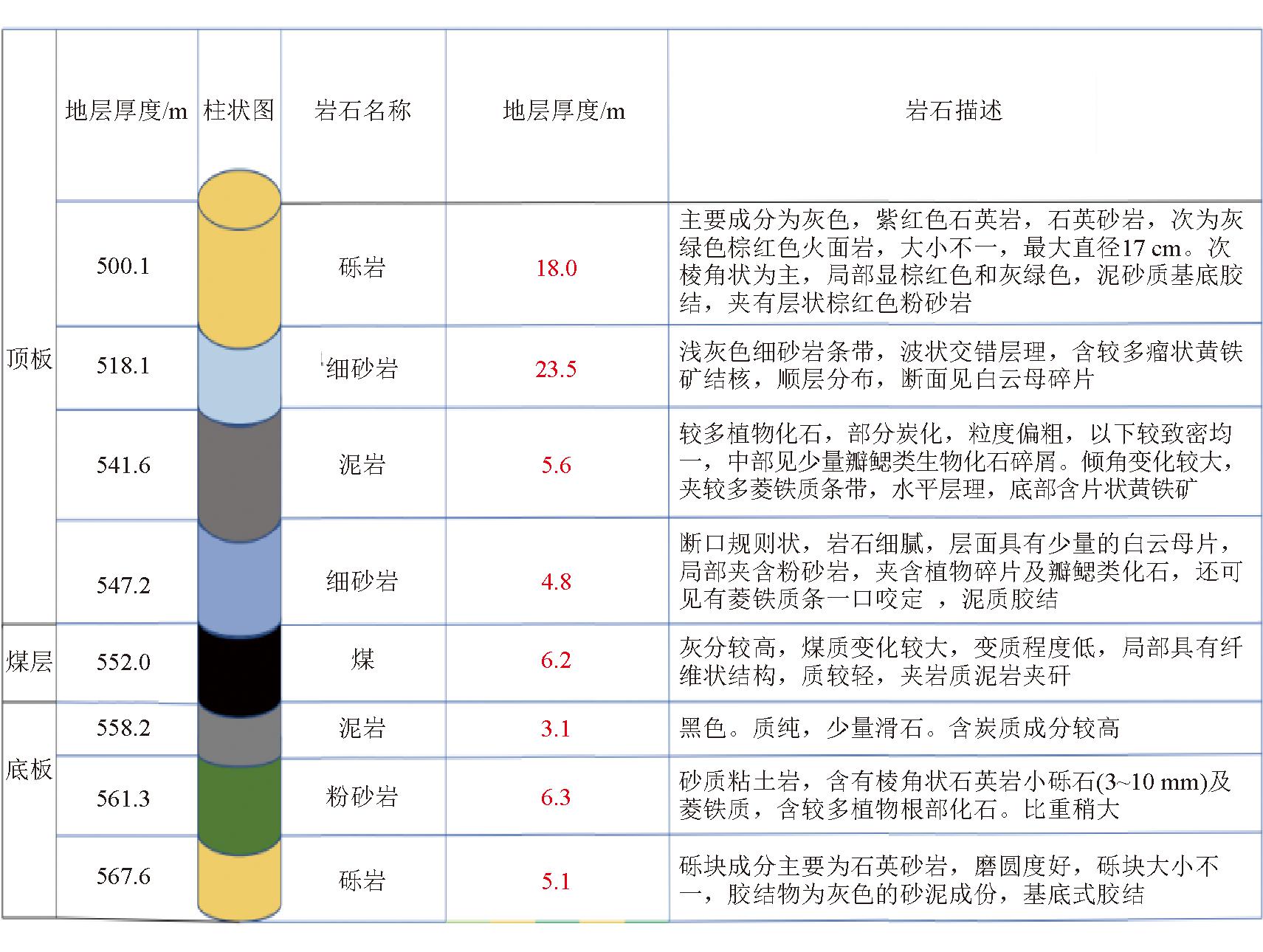

226上03综采工作面伪顶为炭质泥岩,坚固性较低,属不坚硬类不稳定型;直接顶为灰白色砂质泥岩,坚固性较强,属坚硬类不稳定型;基本顶为灰白色粗粒砂岩;直接底为深灰色砂质泥岩。226上03综采工作面回采方向与煤层倾向斜交,为倾角不大于5°的单斜。工作面顶板岩层相对松软破碎、完整性较差,特别是中段80~260 m处顶板,时常出现随采随冒、局部空顶现象。钻孔柱状情况如图2所示。工作面整体煤层厚度稳定,开切眼顶板0.8~1.0 m有一层厚度0.6 m夹矸,末采主回撤通道顶板使用“W钢带+锚索”联合支护,机械化程度高,重型设备多,工作面设备回撤时间长,末采阶段顶板覆岩运动以及回撤通道围岩稳定性成为制约工作面快速搬家的重要因素。

图2 钻孔柱状情况

1.2 周期来压特征

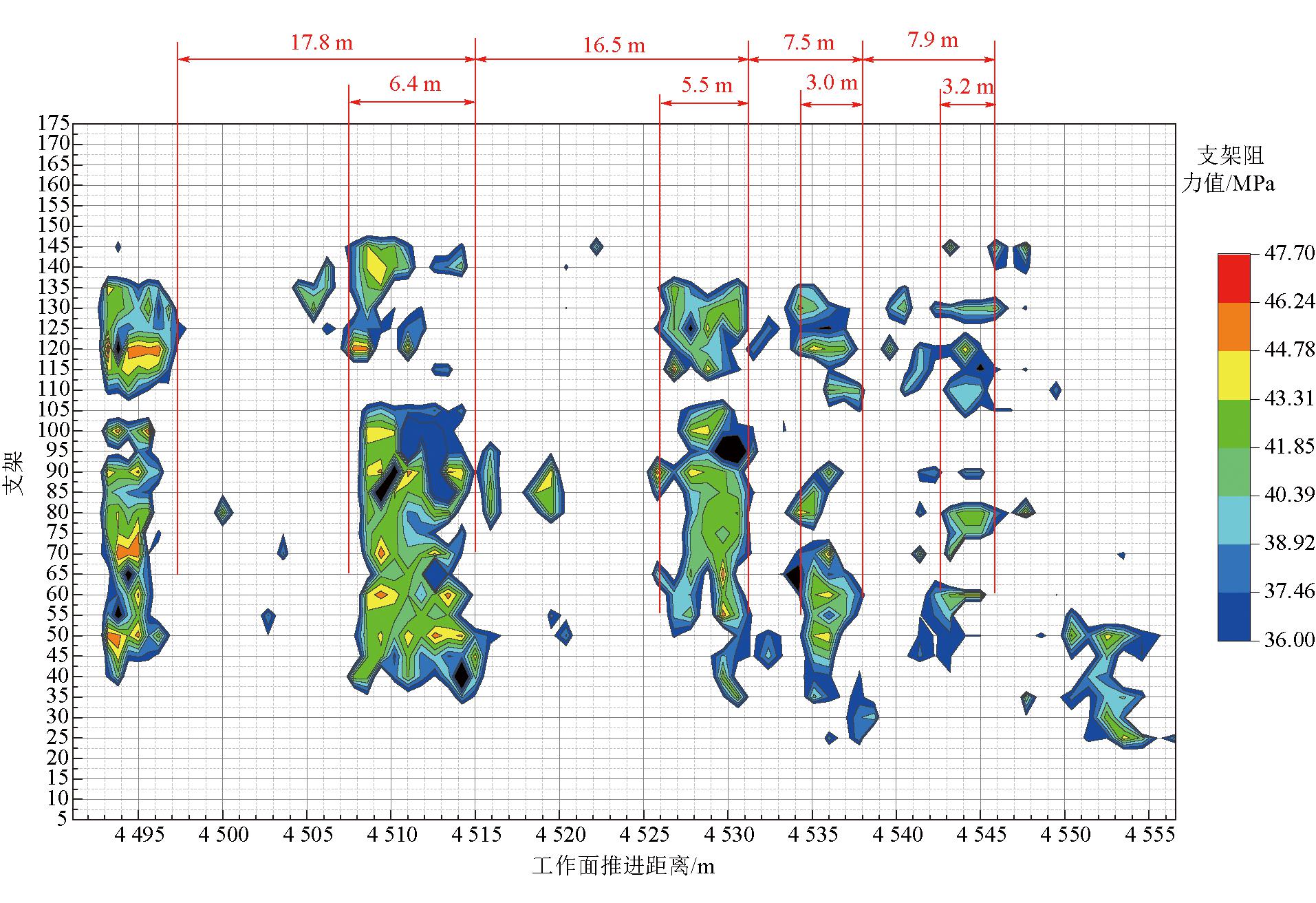

226上03综采工作面长度为350 m,推进距离3 000 m,分布有175架支架,支架工作阻力为1.2×104 kN,支架工作阻力富余系数为1.15,工作面推进距离与支架阻力间关系如图3所示。由图3可知,工作面周期来压步距为7.5~24.2 m,平均为15.2 m;周期来压持续长度为2.5~11.0 m,平均为4.5 m。工作面倾向顶板来压呈现中部压力大、两端压力小,且倾向压力显现呈现分区式特征。周期性来压特征为工作面回撤通道断顶提供了理论依据。

图3 工作面推进与支架阻力关系

2 回撤通道顶板力学分析

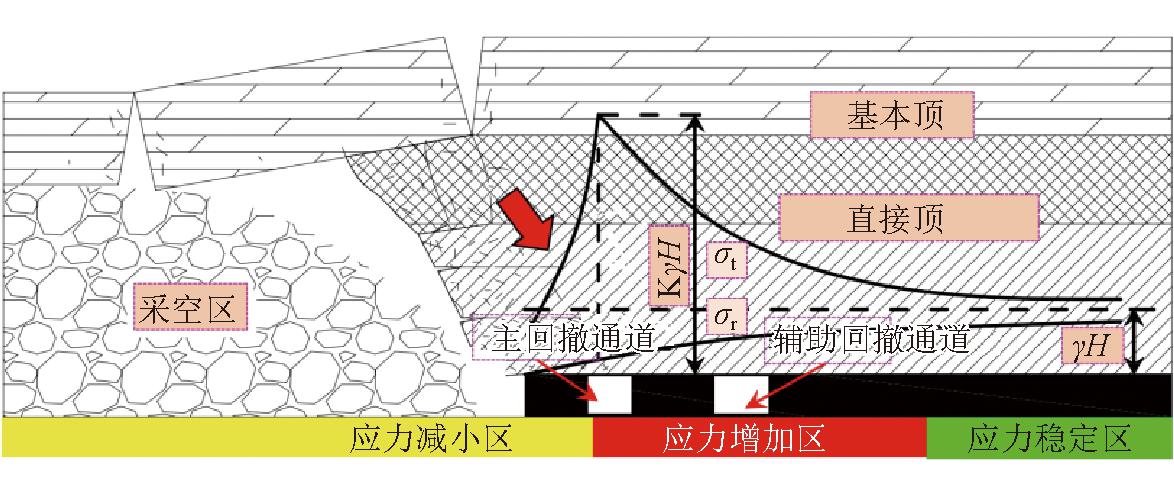

2.1 工作面前方应力分析

采空区周围应力场在煤层开采后重新分布,工作面前方应力分析模型如图4所示。工作面开采过程中,上覆顶板长度增大,来压强度大幅度增强,矿压显现剧烈,使得工作面和通道围岩稳定性降低。回撤通道上覆岩层水平应力变化趋势为增大-减小-平衡,与垂直应力分布规律一致。回撤通道上覆岩层垂直应力在采空区自由面上为零,向推进方向逐渐增大,但总体变化范围较小[13-17]。

图4 工作面前方应力分析模型

随着工作面向前推进,采空区直接顶垮落,顶板断裂,导致采空区上部应力释放和采空区周围应力传递。直接顶和基本顶破坏不同步,因此岩块是铰接的,顶板破断后被扭断,在采空区侧斜方向形成巨大推力,使围岩区域应力场发生偏转,但受上述情况影响应力场的范围有限。因此,工作面开采过程中,采空区与工作面之间的空间位置关系决定了区域应力场分布规律和围岩破坏模式的演化。

2.2 巷道顶板力学分析

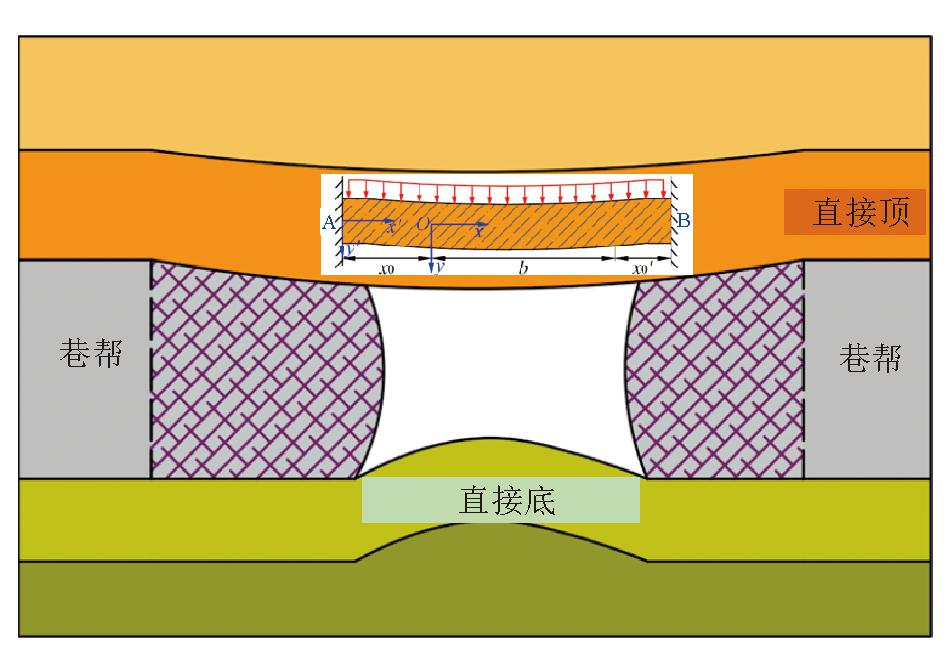

巷道开挖后,煤体在一定范围内产生巷道帮部塑性破坏。帮部围岩受煤层开采影响,应力瞬间增加,煤帮塑性区范围扩大[18-19]。当巷道宽度较小,巷道两帮存在一定宽度塑性区,巷道顶板岩层可视为两端固定梁。在塑性区内,应力释放区煤体已经失去了承载能力,易破碎和变形。巷道顶板破坏示意如图5所示。

图5 巷道顶板破坏示意

应力增加使塑性区煤体压实有一定承载能力,进入应力峰后阶段,煤体变形较大。对于煤体而言,应力增加使塑性区宽度减小,忽略塑性区煤体支撑作用,假设巷道两侧弹塑性边界作为顶板固定梁。固定梁上载荷Q可表示为:

Q=γH

(1)

式中:γ——固定梁高度范围内岩层平均容重,kN/m3;

H——固定梁平衡拱高度,m。

根据材料力学和弹性力学,固定梁两端弯矩为:

(2)

式中:MA,MB——固定梁弯矩,kN·m;

q——固定梁上载荷,Pa;

l——固定梁长度,m。

梁的挠度曲线方程为:

(3)

式中:E——直接顶的弹性模量,Pa;

I——固定梁的转动惯量,kg·m2;

W——直接底板岩梁挠度,m;

x——顶板位移,m。

对式(3)进行两次积分,取常数为0,得:

(4)

在相邻工作面超前支承压力作用下,巷道顶板发生不对称变形,固体煤巷道顶板受采动影响较小,煤柱巷道顶板受采动影响较大。随着煤柱帮部竖向应力集中系数增大,巷道顶板各点位移都在增加,且煤柱侧顶板沉陷大于实煤侧。

2.3 帮部塑性区分析

工作面前方应力对回撤通道破坏主要集中在帮部,帮部破坏程度大于顶板破坏。根据弹性力学推导帮部塑性区范围和主要影响因素。

假设帮部满足极限平衡条件,则应力基本方程为[20-21]:

(5)

式中:σx、σy——x、y方向正应力,MPa;

τxy——切应力,MPa;

y——坐标点位置;

c——粘聚力,MPa;

φ——内摩擦角,(°)。

计算得:

(6)

设帮部煤体的塑性区范围为R,则:

λhσy|x=R+2![]() τxydx=0

τxydx=0

(7)

式中:h——巷道埋深,m;

λ——侧压系数。

对式(3)求导得:

(8)

当x=R时,得

(9)

因此,回撤通道的塑性区范围与应力、巷道高度以及煤层性质有关。

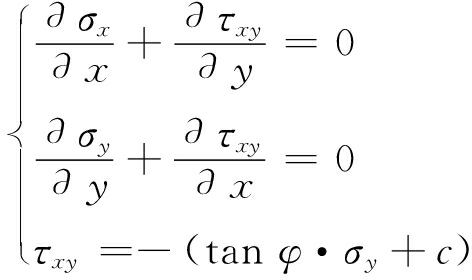

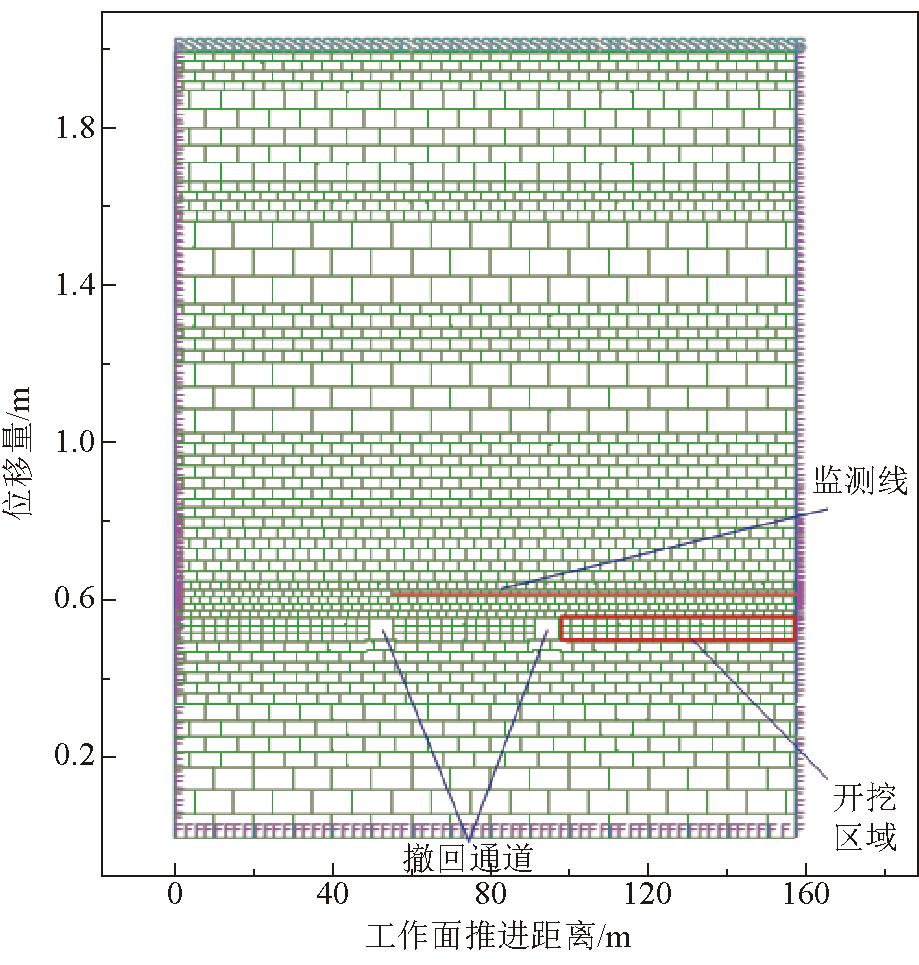

3 回撤通道破坏演化规律

建立UDEC数值模型对回撤通道矿压显现规律进行模拟。模型尺寸为200 m×160 m(长×宽),如图6所示,采用1 m×1 m划分煤层网格,3 m×2 m划分直接顶网格,5 m×3 m划分基本顶网格,4 m×4 m划分底板网格。煤层厚6 m,采用莫尔-库仑(Mohr-Coulomb)屈服准则[22-23]。岩石物理力学参数见表1。

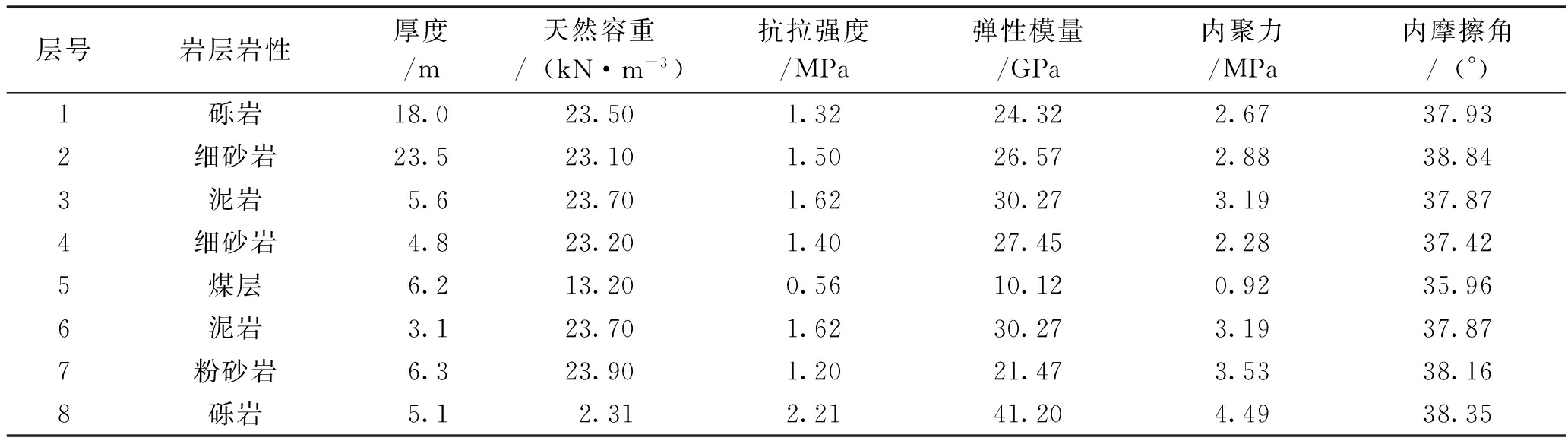

表1 岩石物理力学参数表

层号岩层岩性厚度/m天然容重/(kN·m-3)抗拉强度/MPa弹性模量/GPa内聚力/MPa内摩擦角/(°)1砾岩18.023.501.3224.322.6737.932细砂岩23.523.101.5026.572.8838.843泥岩5.623.701.6230.273.1937.874细砂岩4.823.201.4027.452.2837.425煤层6.213.200.5610.120.9235.966泥岩3.123.701.6230.273.1937.877粉砂岩6.323.901.2021.473.5338.168砾岩5.12.312.2141.204.4938.35

图6 数值模型

3.1 顶板变形和破坏分布规律

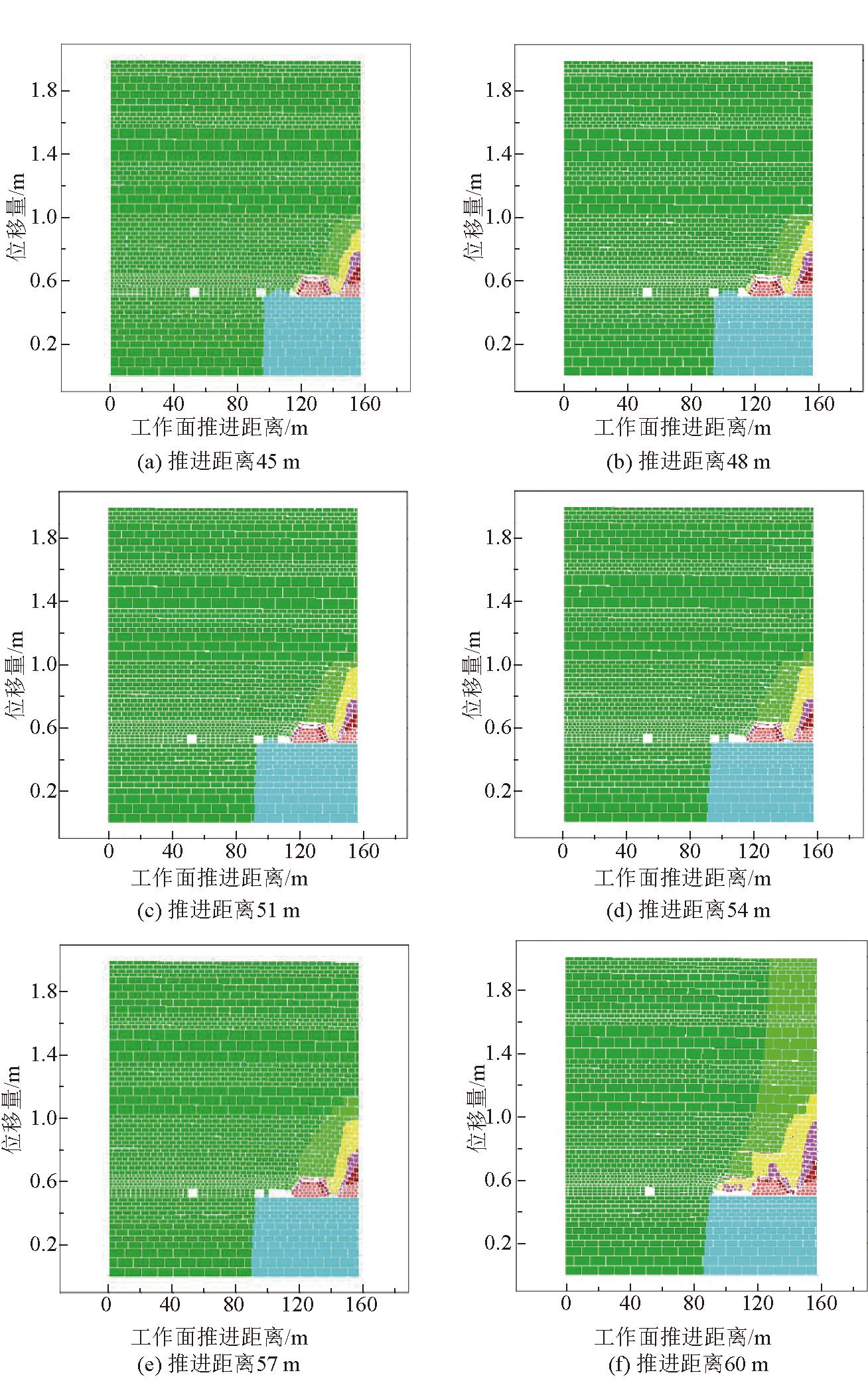

上覆岩层顶板位移变化与推进距离变化规律如图7所示。由图7可知,当工作面推进至48 m时,基本顶发生破裂;当工作面推进至60 m时,基本顶再次破断,周期来压步距15 m,直接顶未出现断裂,回撤巷道保持良好,液压支架承受强度较小。

图7 顶板竖向位移随推进距离变化规律

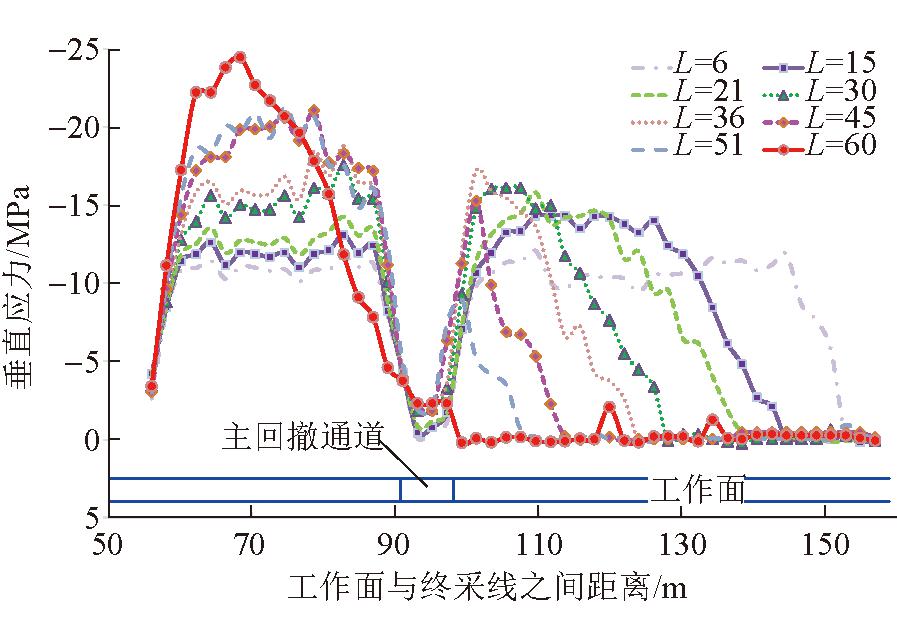

上覆岩层垂直应力与推进距离L的变化关系如图8所示,当工作面推进至45、51 m时,超前支承压力位于主回撤通道两帮。工作面回采结束时,主回撤通道右帮超前支承压力向左帮转移,说明此时顶板发生断裂,左帮最大竖向应力25 MPa。位于工作面左帮煤层内20 m位置处。此时液压支架上工作压力较小,较容易拆除。

图8 超前支承压力随推进距离L变化曲线

3.2 应力演化规律

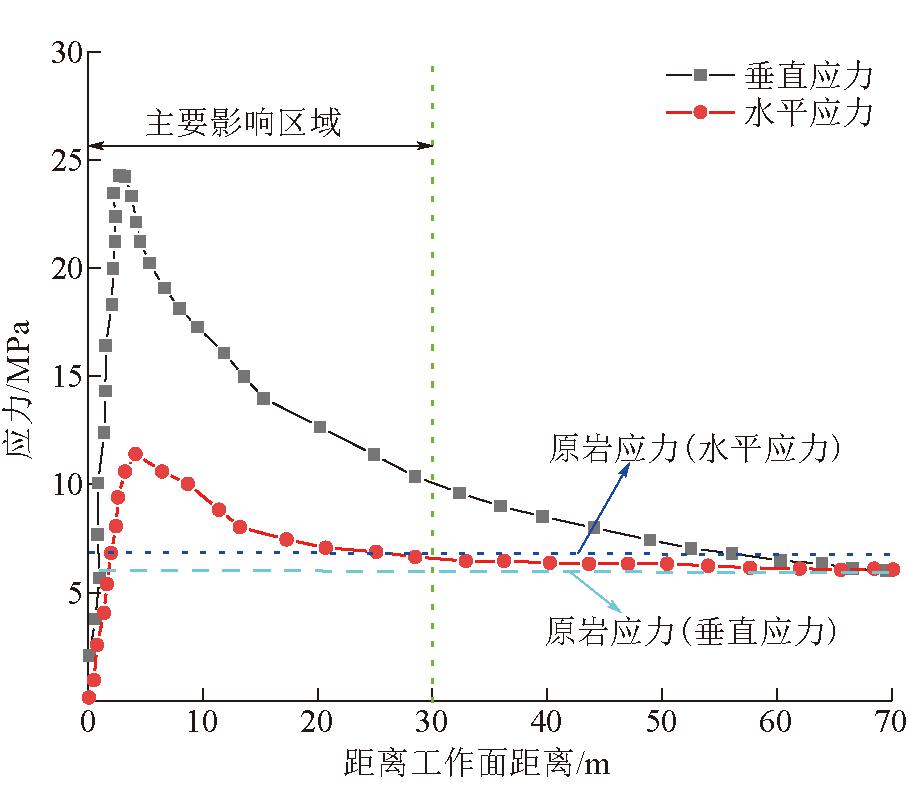

工作面回采过程中应力变化规律如图9所示。

图9 工作面回采过程中应力变化规律

由图9可知,在工作面推进前期,垂直应力急剧增加,随后应力减小,随着推进距离的增加,应力的降幅越来越小;当工作面推进至30 m处,垂直应力为12.5 MPa;当工作面推进至50 m处,垂直应力为8.6 MPa;水平应力变化趋势与垂直应力变化趋势相同;工作面开采应力影响范围大于100 m,但剧烈影响范围为30 m。

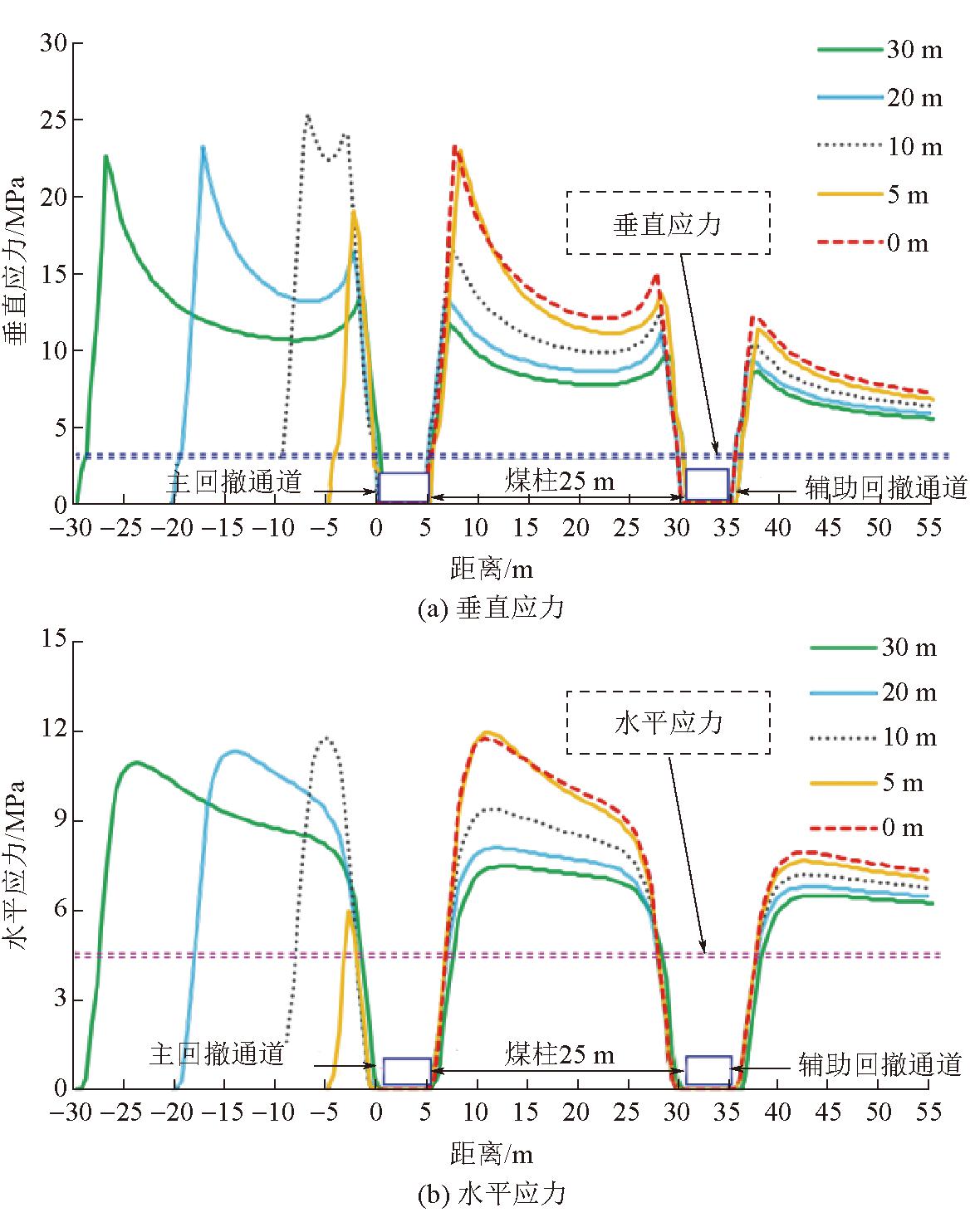

末采时期垂直应力和水平应力分布如图10所示,工作面位于主回撤通道30 m范围内,以主回撤通道为中心,0、5、10、20、30 m为工作面位于主回撤通道右侧距离,-5、-10、-20、-30 m 为工作面位于主回撤通道左侧距离,工作面与主回撤通道之间煤柱出现高应力且应力不对称;靠近工作面一侧应力较大,工作面与主回撤通道之间煤柱存在2个垂直应力峰值,而水平应力只有一个峰值;当工作面距离主回撤通道10 m时,工作面与主回撤通道之间煤柱的垂直和水平应力增大,应力分布由不对称分布变为均匀分布,垂直应力仍为双峰分布;当工作面距离主回撤通道5 m时,工作面与主回撤通道之间煤柱的垂直和水平应力减小,呈单峰对称分布;煤柱垂直应力自始至终呈不对称双峰分布,而水平应力呈不对称单峰分布。

图10 末采时期应力分布特征

由回采工作面距离主回撤通道不同距离时塑应力分布特征可知:当工作面距离主回撤通道30 m时,主回撤通道处于工作面剧烈影响范围内,主回撤通道周围围岩塑性区扩大,塑性区分布不再是对称形状,主要受非对称分布应力影响,辅助回撤通道远离工作面,受采矿影响较小,因此围岩塑性区通常小于主回撤通道;当工作面距离主回撤通道10 m时,工作面前方的应力呈非对称分布,主回撤通道塑性区分布演化为非对称形状。由于巨大支承压力影响,煤体受损,采空区塑性区与主回撤通道塑性区相连;当工作面距离主回撤通道仅5 m时,回撤通道与工作面之间煤柱完全进入塑性破坏状态,煤柱承载力降低,辅助回撤通道塑性区仍在锚杆和锚索的支撑范围内。

4 主被动联合支护技术

4.1 回撤通道控制方案

4.1.1 水力压裂参数

顶板断裂位置对回撤通道稳定性具有重要影响[24-25],基本顶断裂位置发生在采空区侧,回撤通道顶板完整,承压能力好,回撤通道稳定,该情况符合顶板断裂有利条件,满足工作面快速回撤要求。水力压裂在煤体内进行,水力压裂产生裂缝会将上覆坚硬顶板岩石劈裂成大小和形状不等的块状或层状[26-27]。在较短时间内,利用水压沿预切初始裂缝破坏顶板岩石,形成层状表面,其扩展方向由初始裂缝决定。

水力压裂作用下煤岩钻孔开裂后,水在注水压力作用下,通过岩层顺层面、切割裂缝、原生裂缝等各级薄弱面进入岩层。软弱面上内部水压增加了节理面、裂隙等软弱面空间体积,促使这一层次软弱面不断膨胀和延伸,并在岩层中逐渐连接形成穿孔网络,导致岩层破裂分解。

沿226上03工作面开切眼方向在巷道顶板上钻孔,垂直标高角分别为25°和34°,高度为3.2 m和4.5 m,孔径Φ85 mm,孔深设计为16.6 m和8.4 m。钻孔距主回撤通道15 m和5 m,如图11所示。

图11 226上03工作面切顶示意

4.1.2 垛式支架

为了避免在最后一个开采期内因压力升高而造成工作面顶板离层垮落等严重后果,在采矿压力产生影响前,在主回撤通道内安装垛式支架。垛式支架采用双排平行安装模式,在靠近辅助回撤通道安装1个支架。当垛式支架安装完成时,要求工作面和主回撤通道之间的距离大于100 m。支架阻力可以提供支护,以避免因采矿压力而影响周围岩石应力分布。主回撤通道内全部采用ZZ18000/25/50型垛式支架;各联络巷与主回撤通道交岔点处布置11台支架,其中靠近工作面侧约38 m范围内布置6台,靠煤柱侧约30 m范围内布置5台,其中煤柱侧第3台支架与联络巷中线对齐。

4.1.3 锚杆索支护

在226上03工作面接近主回撤通道过程中,辅助回撤通道两侧区域垂直应力场峰值增加。主回撤通道塑性区在最终开采期间变化较大,而辅助回撤通道塑性区始终在支撑体的范围内。在226上03工作面与主回撤通道连接后,辅助回撤通道的使用周期为2~3周。在最后开采期间顶板不会掉落时,允许辅助回撤通道产生较大变形。在最后开采期间,围岩稳定性控制应重点放在主回撤通道上,以防止采矿设备撤离过程中顶板坍塌和帮部崩落。

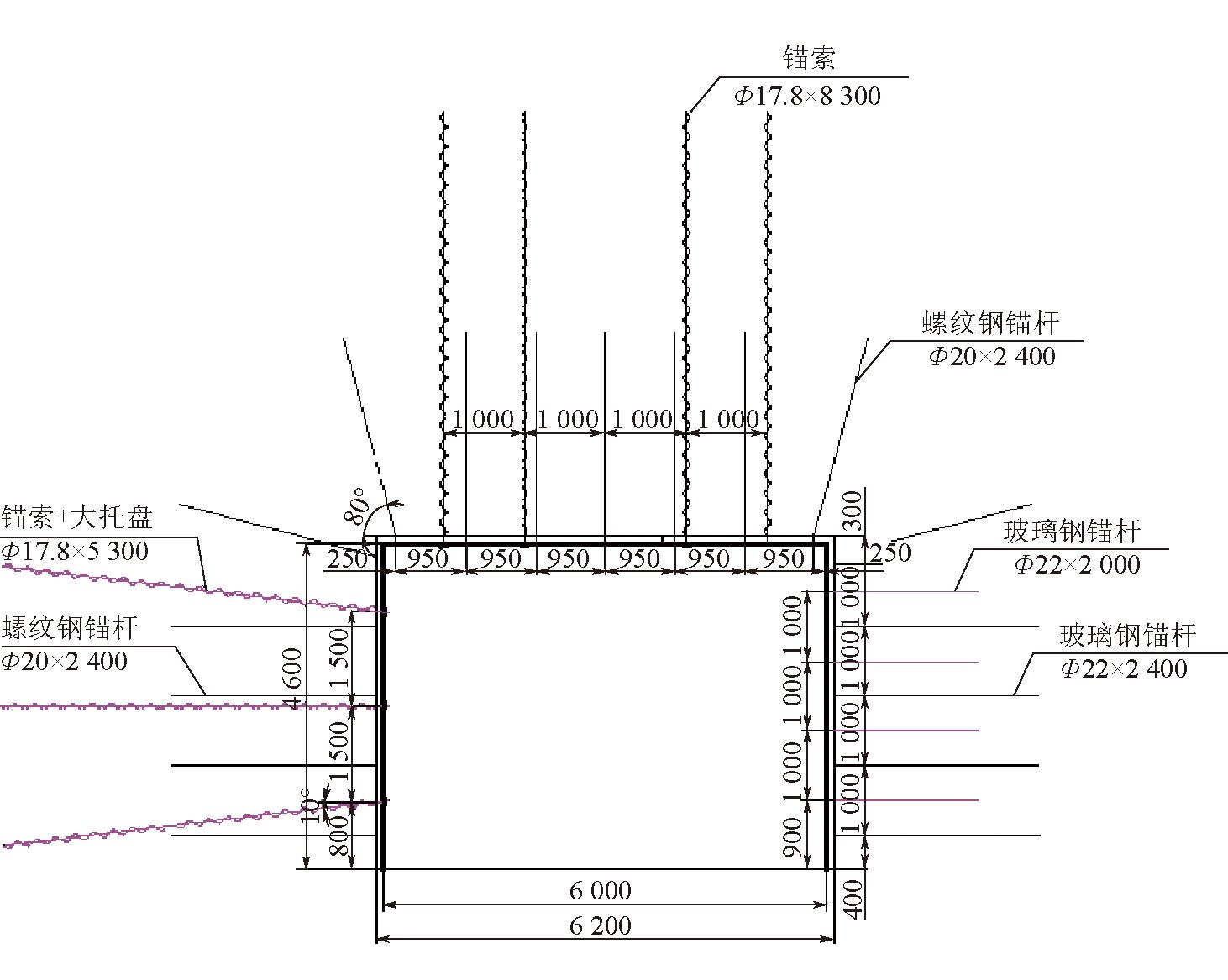

主回撤通道的加固方法为“控顶固帮”,回撤通道帮部加固支护如图12所示。

图12 回撤通道帮部加固支护

由图12可知,主回撤通道回采帮均采用4根玻璃钢锚杆支护,使用长短锚杆间隔支护。长锚杆规格为Φ22 mm×2 400 mm,短锚杆规格为Φ22 mm×2 000 mm,间排距1 000 mm×1 800 mm。巷道煤柱帮布置3根锚索钢绞线规格为Φ17.8 mm×5 300 mm,锚索间距1.5 m,排距1.8 m,同时使用Φ20 mm×2 400 mm螺纹钢锚杆。顶板采用4根Φ17.8 mm×8 300 mm的锚索及7根Φ20 mm×2 400 mm螺纹钢锚杆加强支护,顶板锚索间排距1 000 mm×1 800 mm,顶板锚杆间排距为950 mm×1 800 mm。

4.2 回撤通道加固效果

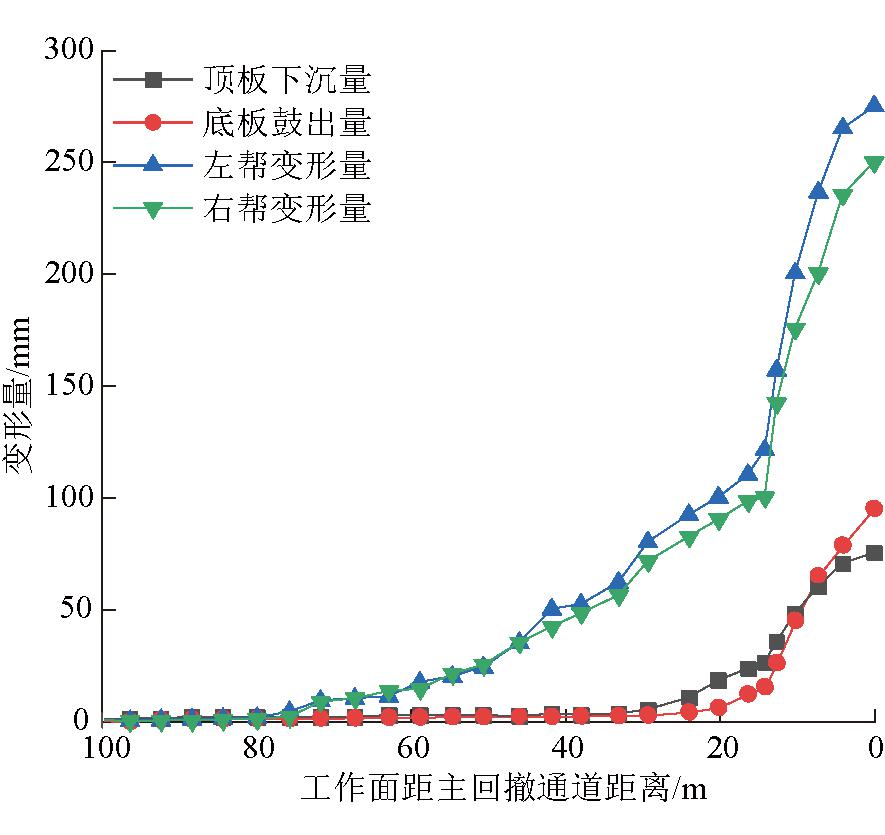

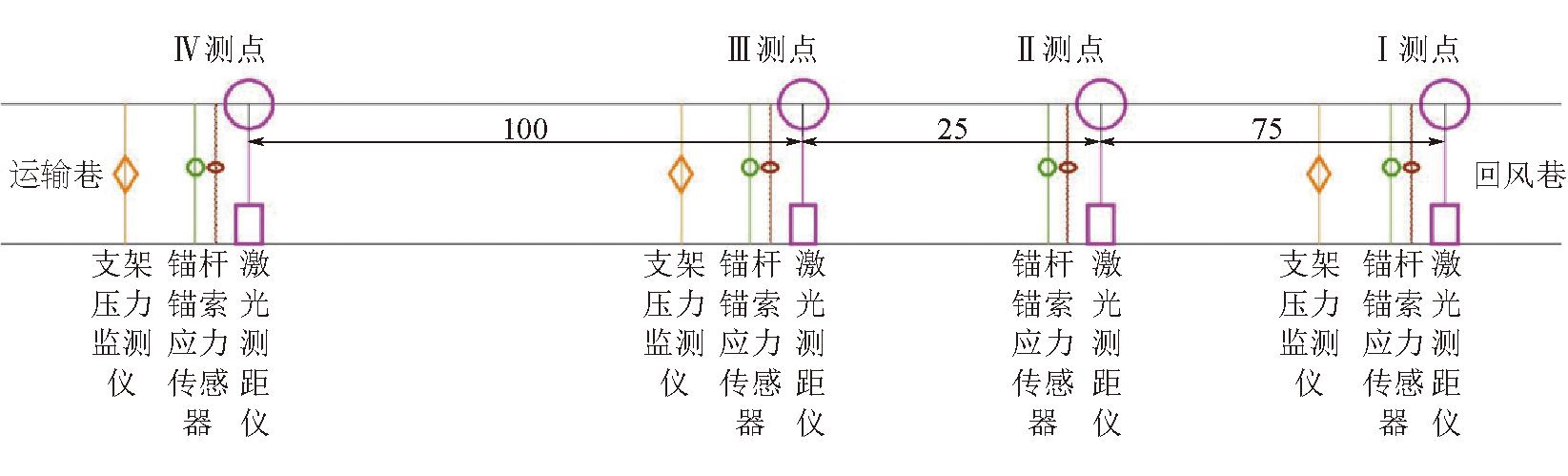

回撤通道变形情况如图13所示,沿主回撤通道走向测点布置如图14所示。测站位于联巷交叉口处,当226上03工作面推进至70 m时,测点帮部受采动影响较小,帮部变形量在5 mm左右;随着开采逐渐靠近回撤通道,测点帮部开始受到超前采动应力影响,帮部变形量开始增大,距离回撤通道15 m时,左帮变形量121.37 mm、右帮变形量100.3 mm;工作面贯通后,左帮变形量275.7 mm、右帮变形量250.2 mm。测点顶底板变形量在工作面距离主回撤通道距离小于30 m时开始增加,距离主回撤通道距离小于10 m时,顶底板变形速率达到最大。工作面贯通后顶板下沉量75.6 mm,底板鼓出量95.7 mm。

图13 回撤通道变形量

图14 沿主回撤通道走向测点布置

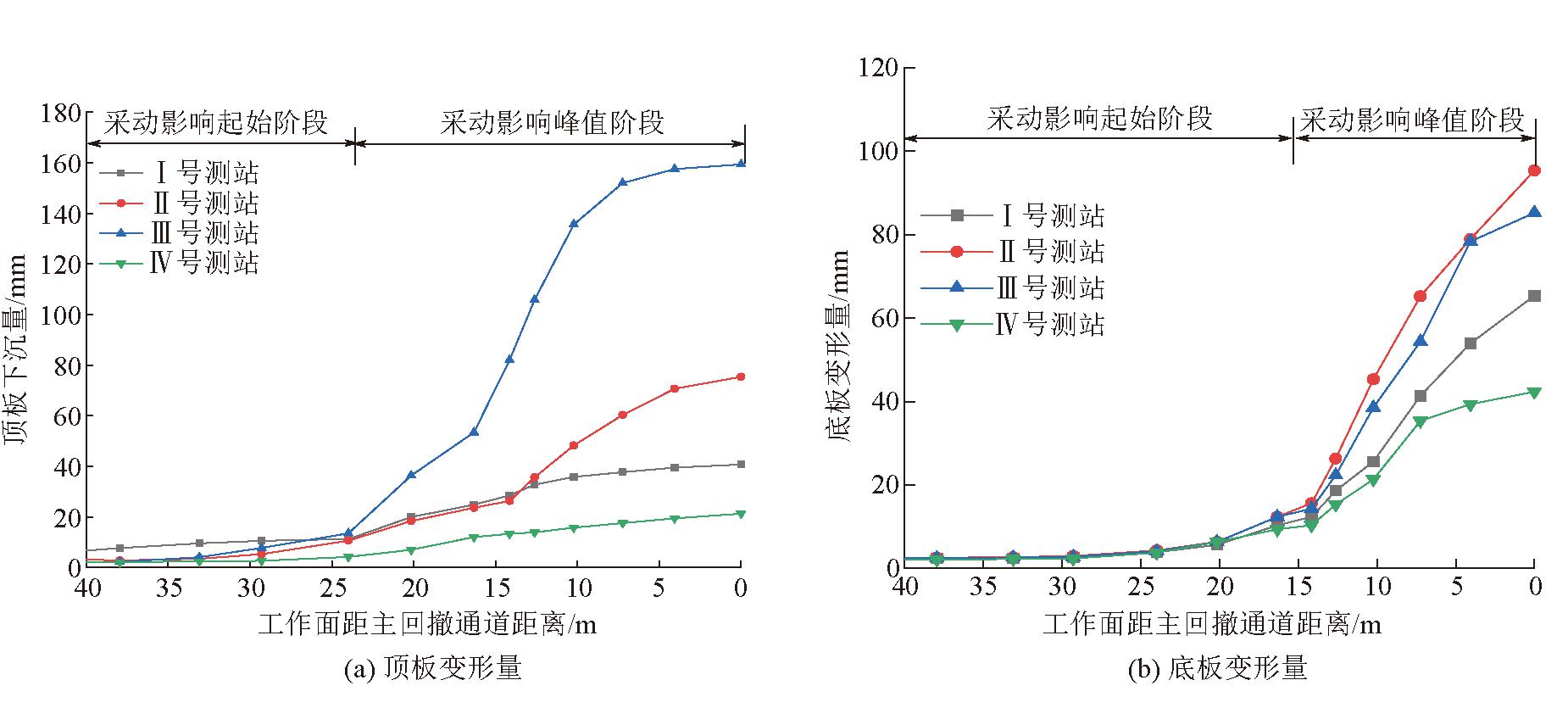

不同测站变形曲线如图15所示。

图15 不同测站变形曲线

由图15可知,主回撤通道顶底板变形量分3个阶段分布:第1阶段,采动影响微弱阶段(回采距离40 m前),顶底板的变形量增幅很小;第2阶段,采动影响起始阶段(回采距离15~40 m),工作面回采到一定距离时,此时主回撤通道内随着工作面的回采会逐渐出现破坏现象,底鼓量也开始增大;第3阶段,采动影响峰值阶段(回采距离0~15 m),顶板下沉量急剧增大,底鼓量也达到了相应峰值。由监测结果可知,主回撤通道的顶底板基本变化规律一致,其中工作面中部的顶底板变形量显著大于工作面两端头变形量。

5 结论

(1)超长大采高回撤通道煤层裂隙及裂隙演化造成上覆煤层顶板离层破坏,巷道围岩变形和应力演化复杂,发生顶板垮塌、离层、巷道围岩大变形等破坏。

(2)提出“控顶固帮”原则,在原有支护基础上进行加固,采用“实时断顶+垛式支架+锚杆索”主被动协同控制技术,保障回撤通道稳定。

(3)工作面贯通后顶板下沉量75.6 mm,底鼓量95.7 mm。主回撤通道的顶底板基本变化规律一致,其中工作面中部的顶底板变形量显著大于工作面两端头变形量。

[1] 褚渊,张永强,王襄禹,等.遗留煤柱下回撤通道高低位顶板联合失稳机理及控制技术[J].采矿与岩层控制工程学报,2023,5(6):17-27.

[2] 舒凑先,曹志辰.预掘回撤通道适用合理采深及其让压位置确定——以陕蒙深部煤矿为例[J].东华理工大学学报(自然科学版),2022,45(6):554-559.

[3] 贺艳军,宋亚新,石占山,等.预掘回撤通道末采围岩破坏机制研究[J].中国安全科学学报,2022,32(2):158-166.

[4] 贺艳军,张金山,陈凯,等.预掘回撤通道末采应力叠加效应及围岩破坏规律分析[J].重庆大学学报,2022,45(2):58-67.

[5] 吕华文.预掘回撤通道稳定性机理分析及应用[J].煤炭学报,2014,39(S1):50-56.

[6] 谷拴成,王博楠,黄荣宾,等.综采工作面末采段回撤通道煤柱荷载与宽度确定方法[J].中国矿业大学学报,2015,44(6):990-995.

[7] 吕坤,赵志超,赵志强.特厚煤层综放工作面回撤通道支护技术研究[J].煤炭科学技术,2018,46(3):39-43.

[8] 杨仁树,李永亮,朱晔,等.特殊条件下大采高工作面回撤通道稳定性控制研究[J].煤炭科学技术,2017,45(1):10-15.

[9] 伊永杰.浅埋深综采工作面回撤阶段压架冒顶机理与防治[J].中国煤炭,2021,47(11):38-43.

[10] 杨惠斌,王志刚,赵银虎,等.大采高综采工作面回撤通道顶板控制技术研究[J].矿业安全与环保,2014,41(5):59-61,68.

[11] 谢福星.大采高工作面回撤通道顶板结构稳定性研究[J].矿业研究与开发,2019,39(11):17-21.

[12] 谷拴成,王博楠,李金华,等.回撤通道保护煤柱应力分布及其影响因素分析[J].中国煤炭,2017,43(3):36-40,52.

[13] 王刚,江成浩,陈雪畅.煤岩体孔隙结构应力特征的数值模拟研究[J].煤田地质与勘探,2021,49(1):57-64.

[14] 许满贵,魏攀,李树刚,等.“三软”煤层综采工作面覆岩运移和裂隙演化规律实验研究[J].煤炭学报,2017,42(S1):122-127.

[15] 李海芳,刘佳佳,杨迪.厚煤层复合顶板工作面上覆岩层“三带”发育特征研究[J].中国煤炭,2023,49(7):56-60.

[16] 李永生,刘彦昌.锚网支护在综采工作面回撤通道中的应用[J].煤炭科学技术,2010,38(4):35-36,74.

[17] 康红普,姜鹏飞,高富强,等.掘进工作面围岩稳定性分析及快速成巷技术途径[J].煤炭学报,2021,46(7):2023-2045.

[18] 韩庆庆,刘增辉.采掘扰动对高应力厚煤层护巷煤柱的稳定性分析[J].矿业研究与开发,2023,43(9):68-75.

[19] 李胜,李军文,韩永亮,等.综放工作面沿空留巷支护阻力研究[J].安全与环境学报,2015,15(1):133-136.

[20] 孟召平,彭苏萍.沉积岩体结构类型及其对煤炭开采矿压分布的影响[J].岩石力学与工程学报,2004,23(9):1454-1459.

[21] 杨永康,李建胜,康天合,等.浅埋厚基岩松软顶板综放采场矿压特征工作面长度效应[J].岩土工程学报,2012,34(4):709-716.

[22] 柳昭星.不同回采方式下地表沉陷特征UDEC数值分析[J].煤矿安全,2020,51(9):228-234.

[23] 栗东平,李军,孙荣荣.基于UDEC岩体抗压强度尺寸效应的数值研究[J].地下空间与工程学报,2019,15(4):1098-1105.

[24] 何富连,吕凯,许旭辉,等.近距离煤层综放末采关键块体回转机制及其应用[J].岩石力学与工程学报,2023,42(8):1832-1846.

[25] 王方田,邵栋梁,牛滕冲,等.浅埋高强度开采回撤巷道煤柱受载特征及累积损伤机制[J].岩石力学与工程学报,2022,41(6):1148-1159.

[26] 王书文,智宝岩,杜涛涛,等.厚硬顶板潜在矿震风险地面压裂预控技术[J].煤炭科学技术,2023,51(11):1-11.

[27] 相海涛,严国超,丁宏强,等.高瓦斯矿井初采前顶板静态预裂技术研究及应用[J].矿业研究与开发,2022,42(11):14-19.

Research on the failure characteristics and active-passive collaborative control technology for retracement channel in super long working face with large mining height

ZHANG Kai.Research on the failure characteristics and active-passive collaborative control technology for retracement channel in super long working face with large mining height[J].China Coal,2024,50(5)∶48-58.DOI:10.19880/j.cnki.ccm.2024.05.007

- 相关推荐