白坪矿煤层瓦斯抽采技术优化试验研究

时间:2022-04-13 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

白坪矿煤层瓦斯抽采技术优化试验研究

煤矿瓦斯灾害是煤矿安全生产的第一杀手,我国是世界上煤与瓦斯突出灾害最严重的国家之一[1]。许多矿井瓦斯防治实践表明,松软高瓦斯煤层矿区是我国煤矿事故的高发区域,由于经受地质构造运动,松软煤层煤体原生裂隙被破坏,煤体变软,稳定性变差,透气性减小,进而导致瓦斯防治难度大[2-4]。目前,许多矿井采取水力压裂或水力割缝等增透措施增加煤层透气性。水力增透措施的确能改善煤层透气性,提高瓦斯抽采浓度和抽采效果[5-8],但是多年的矿井抽采实践表明,仍然存在煤层透气性得到改善但是抽采效果不理想和抽采过程中出现塌孔、堵孔的现象,存在瓦斯抽采困难和抽采技术不到位的问题。

国内外在瓦斯抽采技术优化方面开展了大量研究,并取得一系列研究成果。艾自创[9]通过“管柱”式封孔工艺有效解决了穿层钻孔岩孔段裂隙问题,提高了单孔抽采浓度,有效克服了“两堵一注”封孔工艺不能完全封堵钻孔岩石段裂隙的局限性;徐永吉[10]提出了以高强微膨胀型速凝封孔材料为基础的新型封孔技术,与未采取新型封孔技术相比,瓦斯抽采纯量提高近167%,有效解决了瓦斯抽采顺层钻孔漏气的问题;韩兵[11]研发出一种以“两堵一注”为基础的自动吸水封堵装置,其能实现注浆与止浆同时进行,从而形成近水平钻孔注浆的有效封堵,与普通注浆封孔相比,瓦斯抽采浓度提高19%~23%;郭献林等[12]提出了穿层钻孔水力修复工艺并进行了现场考察,结果表明,在采取水力修复措施后,钻孔有效抽采时间延长了30 d以上;孙启文[13]提出了水力修复及二次增透技术并进行了现场试验,单孔瓦斯浓度由5%提高到100%,单孔抽采量提高了200~500 m3,有效解决了松软煤层在采取水力冲孔措施后抽采过程中依旧存在瓦斯流量衰减快和塌孔等问题;张槐森等[14]通过搭建实验平台实现不同钻孔长度和不同钻孔抽采负压条件下的瓦斯抽采对负压与抽采效果的作用机制进行深入研究,随着抽采负压的增大,瓦斯抽采浓度和抽采纯量均呈现出先升高后降低的趋势。

笔者根据白坪矿煤层瓦斯抽采困难现状,通过现场试验,对比分析了简易胶囊封孔、钻孔修复以及低负压抽采3种优化煤层瓦斯抽采技术措施的实际效果,得出了适合白坪矿瓦斯抽采的优化措施,提升了煤层瓦斯抽采率,保障了矿井安全生产。

1 瓦斯抽采优化技术方案

抽采孔封孔的目的在于严密封堵钻孔煤壁内存在的周边裂隙、破碎区裂隙和应力扰动裂隙,提高瓦斯抽采浓度[15]。封孔质量对瓦斯抽采效果影响很大。针对目前白坪煤矿“两堵一注”封孔工艺存在封孔深度大、封孔程序复杂和抽采效果较差的问题,提出简易胶囊封孔优化技术措施。钻孔修复技术在工程实践中应用广泛,钻孔水力修复及二次增透的原理是使用瓦斯抽采孔水力作业机将高压水送进钻孔内,可以起到卸压增透和排渣解堵的作用[16-17]。针对目前白坪煤矿抽采过程中经常出现塌孔、堵孔和抽采效果不理想的问题,提出钻孔修复优化技术措施。长期抽采实践中发现,抽采负压越高,抽采效果不一定越好。针对目前白坪煤矿主要采用高负压抽采煤层瓦斯的生产实际,提出低负压抽采优化技术措施。

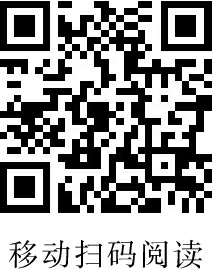

白坪矿13031工作面位于13采区东南部,工作面煤层赋存条件复杂,煤厚0.1~15.0 m,煤厚变化大,煤层透气性差,瓦斯赋存极不均匀,最大瓦斯含量9.29 m3/t,工作面存在瓦斯抽采困难的问题。在13031工作面选取合适试验区域开展现场试验,试验区域共设计4组钻孔,分别是正常抽采组、简易胶囊封孔组、钻孔修复组和低负压抽采组,每组2排钻孔,每排10个钻孔,共计80个钻孔。正常抽采孔和优化抽采孔布置如图1所示。

图1 穿层抽采钻孔布置

其中,第39组为正常抽采组,孔径94 mm,孔间距10 m,煤层采用水力冲孔卸压增透措施,煤孔段卸煤量1.0 t/m,待成孔后,采用“两堵一注”囊袋式封孔,封孔深度约18 m,封孔完毕,采用高负压抽采,抽采负压一般为30~45 kPa,连续抽采6个月。第38组优化抽采孔为简易胶囊封孔组。与正常抽采孔相比,主要差别是调整了封孔工艺,即将“两堵一注”囊袋式封孔18 m改为简易胶囊封孔5 m,连续抽采4个月,其他条件与正常抽采组一样。第42组优化抽采孔为钻孔修复组,与正常抽采孔相比,主要差别是采用了简易胶囊封孔+钻孔修复,即成孔后第1个月,先采用简易胶囊封孔,封孔深度5 m,高负压连续抽采,1个月以后,拔出抽采孔中的简易胶囊,进行修复钻孔及二次卸压增透,之后采用正常的“两堵一注”囊袋封孔方式进行二次封孔,封孔深度18 m,高负压连续抽采2个月,抽采时间共计3个月,其他条件与正常抽采组一样。第44组钻孔为低负压抽采组,与正常抽采孔相比,主要差别是采用了简易胶囊封孔+钻孔修复+低负压抽采,即现场试验抽采负压总体稳定在10 kPa左右,抽采时间共计3个月,其他条件与正常抽采组一样。

2 瓦斯抽采效果考察分析

2.1 正常抽采条件下瓦斯抽采效果分析

第39组抽采孔瓦斯情况如图2所示。由图2可以看出,第39组正常抽采组单孔瓦斯抽采浓度最大为47%,最小为0.1%;组孔板平均瓦斯浓度为9.44%,总抽采纯量为1 370.9 m3。

图2 第39组抽采孔瓦斯情况

2.2 简易胶囊封孔条件下瓦斯抽采效果分析

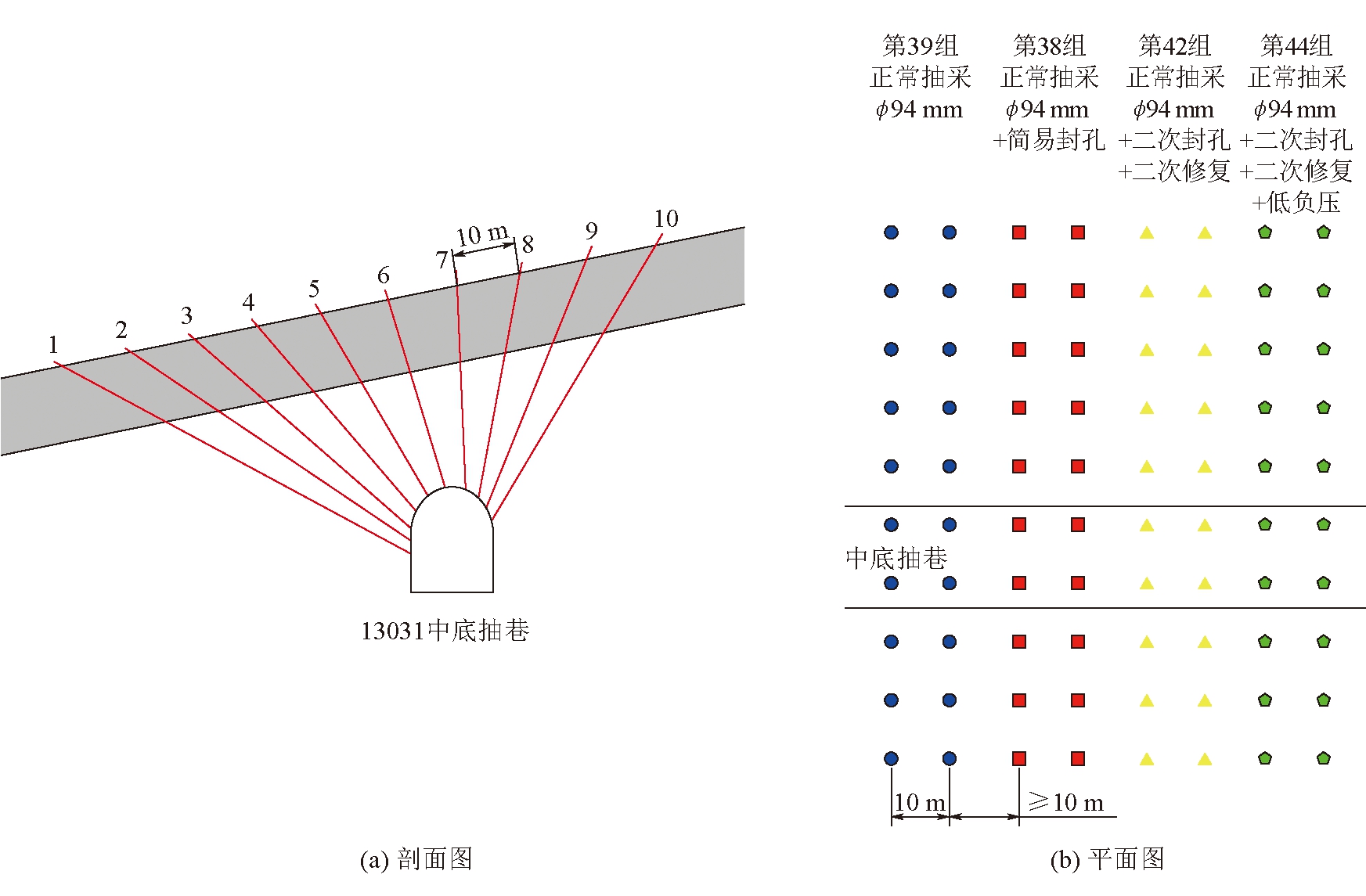

38组抽采孔瓦斯情况如图3所示。由图3可以看出,第38组正常抽采组单孔瓦斯抽采浓度最大35.0%,最小0.1%。组孔板平均瓦斯浓度6.9%,总抽采纯量1 307.1 m3。与正常抽采组相比,简易胶囊封孔组平均瓦斯浓度和总抽采纯量是正常抽采组的0.73倍和0.95倍。分析可得:简易胶囊封孔组较正常抽采组平均瓦斯浓度偏低,但抽采量减小不大。

图3 第38组抽采孔瓦斯情况

2.3 钻孔修复条件下瓦斯抽采效果分析

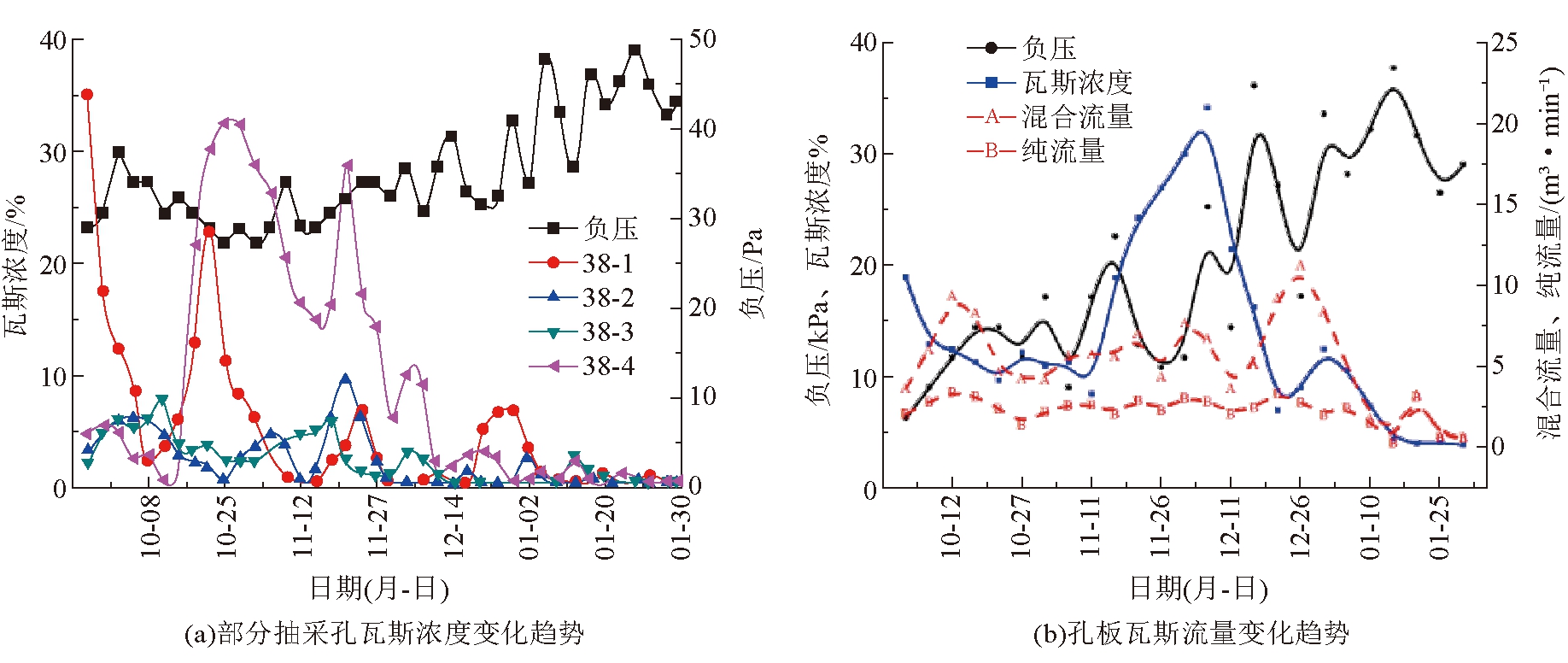

第42组抽采孔瓦斯情况如图4所示。由图4可以看出,第42组正常抽采组单孔瓦斯抽采浓度最大为22.5%,最小为0.1%;组孔板平均瓦斯浓度为13.36%,总抽采纯量为1 905.75 m3。与正常抽采组相比,钻孔修复组平均瓦斯浓度和总抽采纯量是正常抽采组的1.42倍和1.39倍。分析可得:钻孔修复之后,平均瓦斯浓度和抽采量均有明显的提高。

图4 第42组抽采孔瓦斯情况

2.4 低负压条件下瓦斯抽采效果分析

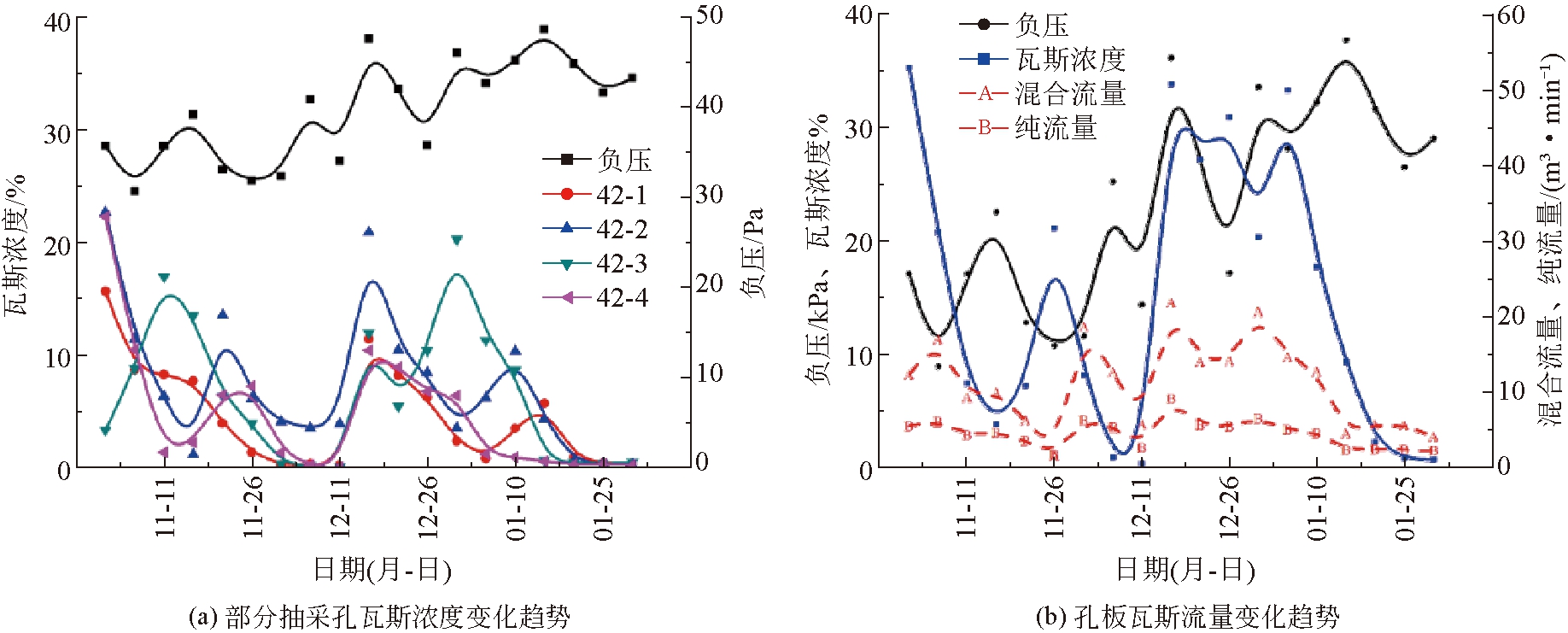

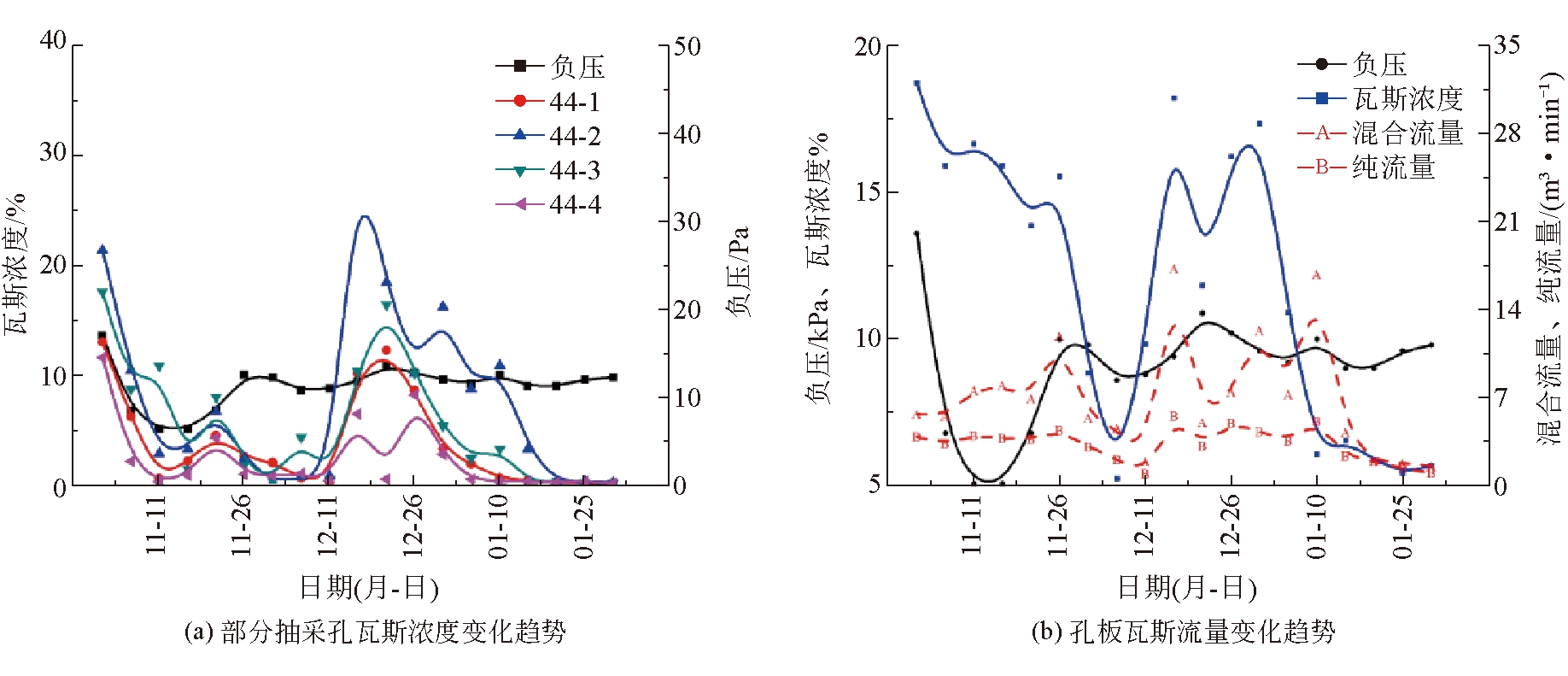

第44组抽采孔瓦斯情况如图5所示。由图5可以看出,第44组正常抽采组单孔瓦斯抽采浓度最大为25.1%,最小为0.1%;组孔板平均瓦斯浓度为12.21%,总抽采纯量为1 856.39 m3。与正常抽采组相比,低负压组平均瓦斯浓度和总抽采纯量是正常抽采组的1.29倍和1.35倍。分析可得:平均瓦斯浓度和抽采量均有明显的提高。但是,该抽采效果不一定是低负压的贡献,极有可能是钻孔修复的结果。

图5 第44组抽采孔瓦斯情况

3 结语

综上所述,采取各项优化措施之后,简易胶囊封孔抽采相对“两堵一注”封孔抽采对瓦斯抽采浓度有一定影响,但对抽采量影响不大;低负压抽采相对高负压抽采对瓦斯抽采浓度和抽采量影响均不大;二次修复可以显著提高瓦斯抽采浓度和抽采量。

[1] 俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社, 1992.

[2] 袁亮.卸压开采抽采瓦斯理论及煤与瓦斯共采技术体系[J].煤炭学报, 2009, 34(1):1-8.

[3] 袁亮.瓦斯治理理念和煤与瓦斯共采技术[J].中国煤炭, 2010, 36(6):5-12.

[4] CHENG Y P, WANG L, ZHANG X L.Environmental impact of coal mine methane emissions and responding strategies in China[J].International Journal of Greenhouse Gas Control, 2011, 5(1):157-166.

[5] 张俭, 郑凯歌, 仵胜利, 等.水力压裂技术在黄陵二矿的工程试验研究[J].煤炭工程, 2017, 49(9):72-74, 79.

[6] 黄旭超, 王正帅, 陈建杰, 等.煤层群联合压裂增透石门快速揭煤技术研究与应用[J].煤炭科学技术, 2018, 46(6):52-56.

[7] 梁银权, 王进尚, 冯星宇.高瓦斯低透气性煤层深钻孔高压水力割缝增透技术[J].煤炭工程, 2019, 51(6):99-102.

[8] 王正帅.碎软煤层顺层钻孔水力割缝增透技术研究[J].煤炭科学技术, 2019, 47(8):147-151.

[9] 艾自创.“管柱”式封孔工艺在“三软”煤层穿层钻孔封孔中的研究及应用[J].煤炭科技, 2020, 41(5):83-86.

[10] 徐永吉.新型封孔技术在顺层钻孔瓦斯抽采中的应用[J].山东煤炭科技, 2021, 39(3):87-89.

[11] 韩兵.近水平煤层瓦斯抽采钻孔自动膨胀快速封孔装置及应用[J].煤矿安全, 2019, 50(8):72-74,79.

[12] 郭献林, 李德全, 张悠凡.穿层钻孔水力修复技术在义安矿应用研究[J].煤炭技术, 2016, 35(3):188-189.

[13] 孙启文.抽采钻孔水力修复及二次增透技术在郑煤集团的试验应用[J].能源与环保, 2019, 41(6):28-32.

[14] 张槐森, 秦玉金, 苏伟伟.负压对瓦斯抽采效果的影响机制研究[J].煤矿安全, 2019, 50(8):23-26,31.

[15] 白杰.囊袋式“两堵一注”带压注浆封孔技术应用[J].江西煤炭科技, 2017(2):114-117.

[16] 肖长河, 王春光, 白振峰,等.突出煤层水力冲孔卸压增透效果数值模拟研究[J].煤炭技术, 2015, 34(7):147-149.

[17] ZHU W C, LIU J, SHENG J C, et al.Analysis of coupled gas flow and deformation process with desorption and klinkenberg effects in coal seams[J].International Journal of Rock Mechanics and Mining Sciences, 2007, 44(7):971-980.

Experimental study on coal seam gas drainage technology optimization in Baiping Coal Mine

MU Chunming,SUN Xiangfeng,TANG Jiahao,et al.Experimental study on coal seam gas drainage technology optimization in Baiping Coal Mine[J].China Coal,2022,48(3)∶37-41. doi:10.19880/j.cnki.ccm.2022.03.006

- 相关推荐