综采工作面智能化发展现状与展望

时间:2022-01-12 作者:庞义辉 来源:智能矿山网 分享:综采工作面智能化开采是实现煤矿井下无人则安、煤炭资源高效开发的重要技术手段,是实施煤炭资源开发方式重大变革的技术支撑,是促进我国煤炭工业实现高质量发展的先导力量。2020年2月25日,国家八部委联合印发了“关于加快煤矿智能化发展的指导意见”,明确了我国煤矿开展智能化建设的指导思想、基本原则、重点任务与保障措施,提出重点突破精准地质探测、精准定位与数据高效连续传输、复杂条件智能综采等技术与装备,实施机械化换人、自动化减人专项行动,提高智能装备的成套化和国产化水平等。基于我国煤炭智能化开发建设现状,各煤炭开采大省也相继出台配套政策与实施方案,助推我国煤矿智能化建设进入新阶段。

技术、装备与管理的融合创新是实现煤炭资源安全、高效、智能、绿色开发的基础,以人-机-环境智能感知、海量数据分析决策、综采设备群智能协同控制为主要特征的工作面智能开采技术是智能化煤矿建设的关键,而基于煤层赋存条件的采煤机智能截割技术、液压支架自适应支护技术则是实现工作面智能化开采的基础。

1 综采工作面智能化发展现状

1.1 煤矿智能化相关政策不断加强

随着第4次工业革命的快速推进,5G、大数据、区块链、人工智能等新一代技术与煤炭生产技术的融合应用对煤炭工业发展提出了新的要求,并将成为推进我国煤炭产业转型升级的先导力量,煤炭智能化开采已经成为我国煤炭开采技术的主要发展方向。

党的十九届四中全会报告提出,“全面建立资源高效利用制度,推进能源革命,构建清洁低碳、安全高效的能源体系。”科技创新正引领传统煤炭产业加速向智能、绿色、安全、高效方向发展,低碳利用推动煤炭消费走向绿色清洁化,推进互联网、大数据、人工智能与煤炭产业的深度融合,因地制宜推广充填开采、保水开采、煤与瓦斯共采等绿色开采技术,实现煤炭资源智能绿色开发已成为构建清洁低碳、安全高效煤炭工业体系的核心要素。

为进一步推进煤矿智能化建设,国家组织开展煤矿智能化基础理论、技术与装备专项研发,国家能源技术创新行动计划(2016—2030年)将煤矿智能化开采作为重点研发任务,明确提出2030年重点煤矿区基本实现工作面无人化开采,适应煤矿智能化发展趋势;国家自然基金委批准煤矿智能化基础理论重点项目,并开展煤矿智能化专项攻关;国家科技部将“煤矿智能开采安全技术与装备研发(2017Y F C0804300)”、“煤矿千米深井围岩控制及智能开采技术(2017YFC0603000)”列为“十三五”期间国家重点研发计划支持项目,并发布国家重点研发计划“智能机器人”重点专项,对制约煤矿智能化开采的关键核心技术与装备进行重点攻关。

各煤炭资源大省纷纷出台促进煤矿智能化建设的相关政策,山东省出台《山东省煤矿智能化建设实施方案》,明确到2025年,全省煤矿基本实现智能化,智能化开采煤炭产量达到90%以上;内蒙古自治区联合9个部门出台《关于加快全区煤矿智能化建设的实施意见》,明确到2025年,117处井工煤矿实现全部固定岗位机器人作业,38处露天煤矿实现智能连续运输;山西省能源局下发了《山西省煤矿智能化建设实施意见》,明确以智能技术与装备手段,以产业政策支持为保障,以效率变革和生产方式变革为目标,实现煤炭资源的安全、高效、智能开采;宁夏发改委联合7部门发布《宁夏回族自治区煤矿智能化发展实施方案》,深化自治区煤炭供给侧结构性改革,推动煤矿智能化发展,提高煤矿安全生产水平;河南省出台《河南省煤矿智能化建设实施方案》,明确到2021年底,年产60万t及以上矿井基本完成智能化改造,年产60万t以下煤矿全面实现机械化生产。另外,陕西、贵州、四川等省份均出台煤矿智能化相关政策,全面推进我国煤矿智能化建设进程。

1.2 智能化工作面建设进程逐步深入

目前,美国、澳大利亚等世界先进产煤国家主要以露天开采为主,美国现存井工煤矿长壁综采工作面仅剩下约40个,煤层赋存条件较好,工作面长度一般为400 m左右,通过配套大功率、高可靠性、自动化成套综采装备,实现了工作面的安全、高效、高速、智能化开采。

我国煤炭开采经历了人工炮采、机械化开采、综合机械化开采,目前正逐步由自动化开采向智能化开采迈进。经过多年的研发实践,我国煤机装备水平显著提高,率先在陕煤集团黄陵矿区实现了“工作面有人巡视、无人操作”的远程可视化开采,截至2020年8月底,全国已建成智能化工作面338个,预计年底达到377个以上,钻锚机器人、巡检机器人、选矸机器人等已经在井下应用。以下分别以神东矿区、陕煤矿区、宁煤集团为例,介绍我国综采工作面智能化发展现状。

1)神东矿区智能化工作面建设。

神东矿区地处蒙、陕、晋三省富集区,煤炭资源储量丰富、赋存条件简单,非常适宜采用机械化、智能化开采技术与装备。神东矿区从2004年开始探索自动化、少人化生产工艺模式,并于2008年在榆家梁煤矿实现了中部记忆截割与自动跟机移架;2017年,锦界煤矿实现了综采工作面采煤机记忆截割、液压支架自动跟机移架、远程监测等常态化运行,综采队人员数量由原来的56人逐步减少到现有的32人,人员减少43%,人工效率提升95.4%,直 接 工 效5 8 9 . 2 t/工,增幅达42.8%;2020年7月,神东石圪台煤矿22上303-1综采工作面从波兰引进首套等高采煤机(黑龙系统)、刮板输送机、转载机及自动化控制系统,如图1所示,实现了薄煤层工作面在两端巷道的远程操控割煤,工作面无人跟机作业,真正实现了工作面无人开采。

图1 薄煤层等高采煤机系统

目前,神东矿区正在上湾煤矿12401综采工作面、锦界煤矿31113综采工作面、榆家梁煤矿43101综采工作面开展基于滚筒采煤机的无人开采技术,建立了工作面多设备协同作业控制机制、基于多信息监测的集中控制平台、基于大数据分析的故障诊断与专家决策系统等,已初步实现了基于工作面精细地质建模的智能化开采,工作面单班操作人员可减少至2人,极大地提高了工作面单产效率与安全生产水平。

2)陕煤集团智能化工作面建设。

陕煤集团作为煤炭行业智能化建设的积极倡导者与践行者,多年来一直围绕“创新、安全、高效、智能、绿色”五大理念进行工作面智能化建设。在黄陵一号煤层率先实现“有人巡视、无人值守”的前提下,通过提升采煤机智能截割、液压支架自适应支护、三机协同控制、工作面智能供液等系统功能,增强可视化雷达、惯导数据采集、自动找直等系统,在现有采煤机记忆割煤的基础上,研究实践采煤机自适应、自学习功能,在地质条件及环境复杂的铜川、韩城、澄合、蒲白、彬长矿区的采煤工作面探索应用采煤机器人群协同作业;在黄陵、陕北、榆北3个地质条件及环境简单的矿区,实现采煤机器人自主作业、智能采煤,如图2所示,提高工作面智能化水平。

图2 工作面轨道机器人

2020年,黄陵一号煤矿开展“基于透明地质的大数据基准开采技术项目”研究,将传统基于记忆截割的智能化开采升级为基于三维空间感知和自动截割的智能化开采,大幅提升了工作面智能化开采水平。目前,陕煤集团已建成智能采煤工作面24个,黄陵、陕北、榆北和彬长等矿区将于年底之前全部实现智能开采,届时智能化产能将达到1.55亿t。预计2022年底,36处生产矿井的52个采煤工作面将全部实现智能开采,与2018年相比,全员劳动工效将由3 650 t提升至7 000~8 000 t,实现工效翻1倍。

3)宁煤集团智能化工作面建设。

宁煤集团是宁夏最大的煤炭生产企业,其煤炭产量约占宁夏煤炭总产量的80%,所辖14对矿井地质条件各异,煤层赋存条件相对比较复杂,水、火、瓦斯、煤尘、顶板、地热、动压等“七害”俱全,宁煤集团开展工作面智能化建设与实践对我国类似煤层条件具有一定的借鉴意义。

2013年,宁煤集团首次在梅花井煤矿开展自动化工作面建设,并逐步实施采煤机记忆截割、液压支架自动跟机移架、自动推移刮板输送机等自动化建设,目前在枣泉煤矿、任家庄煤矿、羊场湾煤矿、红柳煤矿等建成了智能化综采工作面,逐步形成了“集中控制、有人巡视、无人操作”的智能化生产系统,取得了较好的应用效果。

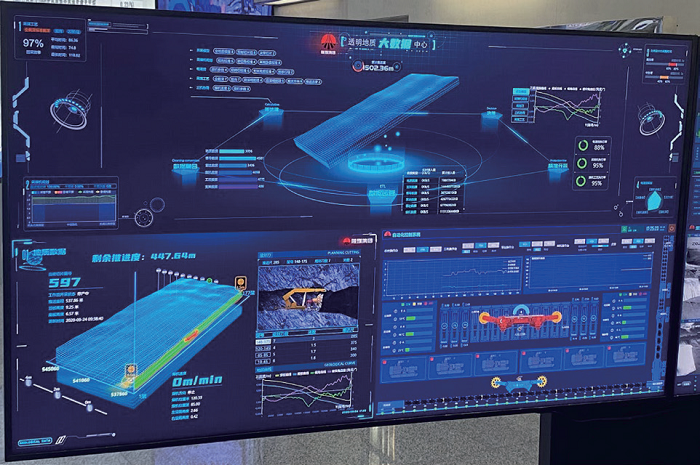

枣泉煤矿220704工作面通过采用基于惯性导航系统的工作面自动找直技术、倾斜工作面上窜下滑智能控制技术、基于高清视频的单向割煤技术、液压支架支护状态感知与机架协同控制技术、带式输送机煤量检测与智能调速技术、全景视频拼接技术、远程智能供液供电技术等,实现了工作面“有人监视、无人操作”的常态化开采,工作面只配备1名巡视人员,液压支架跟机率达到94.5%,大幅提高了工作面开采效率,降低了工人作业强度。智能化监控平台如图3所示。

图3 智能化工作面监控平台

总体而言,我国综采工作面智能化发展尚处于初级阶段,虽然采用基于采煤机记忆截割、液压支架自动跟机移架、基于惯导系统的工作面直线度控制、刮板输送机变频调速、全景视频拼接等技术实现了“有人巡视、无人值守”的自动化开采,并逐步开展基于地质模型的采煤机自适应截割、基于视频图像识别的工作面直线度控制、基于大数据技术的矿压预测预警等技术研发,但工作面精准地质建模、工作面人员与设备精准定位、基于煤层厚度变化与识别的智能截割、液压支架与围岩智能自适应支护、综采设备群智能协同控制等技术仍尚待突破,工作面智能化建设任重道远。

2 采煤机智能截割技术

基于我国煤层赋存条件的复杂多样性及智能化开采技术发展现状,王国法院士[17]提出了薄及中厚煤层智能化无人开采模式、大采高工作面智能高效人机协同巡视模式、综放工作面智能化操控与人工干预辅助放煤模式、复杂条件机械化+智能化开采模式4种工作面智能化开采模式,其中采煤机智能自适应截割控制仍然是制约工作面智能化开采的主要技术瓶颈之一。

目前,采煤机记忆截割控制技术已逐渐发展成熟,在煤层赋存稳定的矿区实现了较高程度的自动化开采,但由于绝大多数矿区工作面煤层厚度赋存不稳定,沿工作面推进方向还会存在高低起伏变化,采煤机记忆截割控制技术具有较大的局限性。近2年,随着地质探测与地质建模技术的发展,基于地质模型的采煤机截割路径超前规划技术逐渐发展应用,即首先利用工作面两端巷道掘进与开切眼过程中揭露的煤层厚度变化信息建立工作面煤层厚度变化初始地质模型,然后在两端巷道向工作面进行水平钻探,并结合槽波探测技术预测工作面中部的煤层厚度变化情况,对工作面初始地质模型进行修正,确定最终的煤层厚度变化地质模型。

采用惯导系统、UWB技术等对工作面采煤机位置进行定位,将采煤机位置信息与煤层厚度变化地质模型进行有效融合,从而可以确定采煤机的截割高度,黄陵一号煤矿采用上述技术提高了工作面智能化开采水平,如图4所示,取得了较好的效果。

图4 基于地质模型的采煤机智能截割

受地质模型精度的影响,上述技术仍然仅适用于煤层厚度变化不大的工作面,依然需要人工操作对由于地质模型误差而造成的截割误差进行修正,智能截割效果受水平钻探与槽波探测精度的影响较大,若地质模型精度不高,则仍然难以达到较好的效果。

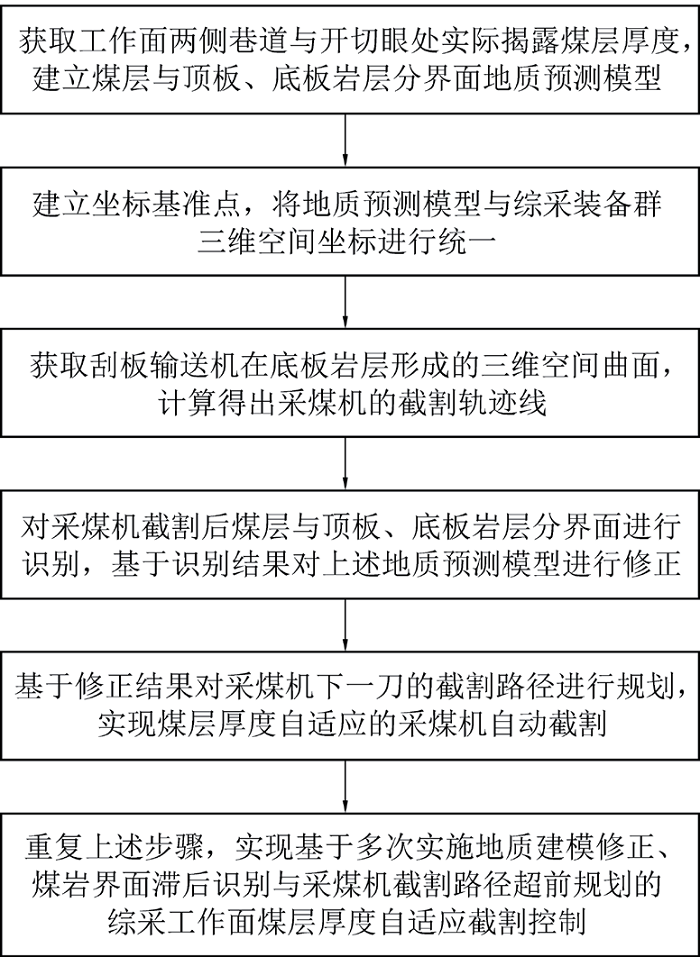

为此,笔者提出了一种基于地质模型超前预修正的采煤机智能截割技术,即在采煤机截割过程中对本次的截割轨迹进行记忆,并在工作面刮板输送机的电缆槽上设置巡检机器人,采用图像视频识别技术对采煤机截割后的煤岩界面进行辨识,根据辨识结果对工作面地质模型进行超前预修正。由于工作面煤层厚度不会突然发生大幅变化,因此,可以根据本次模型修正结果对后续3~5刀煤的采煤机截割路径进行超前规划预测,从而实现采煤机的智能截割控制,其工艺流程如图5所示。

基于上述分析,采煤机实现智能截割控制的主要制约因素有以下3个方面:

1)精准地质模型的构建。

若能够根据工作面两巷道揭露的煤层信息,并辅以钻探、槽波探测等地质探测技术,利用大数据分析等手段对工作面中部煤层厚度变化信息进行精准预测,从而构建工作面精准地质模型,则采煤机智能截割控制难题可迎刃而解。对于煤层赋存条件简单、煤层厚度变化不大的工作面,采用上述技术能够获得比较精确的地质模型,从而实现采煤机智能调高,但对于煤层赋存条件比较复杂的工作面则适应性较差,赋存条件较复杂工作面的精准地质建模技术仍有待进一步突破。

图5 采煤机智能截割工艺流程

2)煤岩界面识别技术。

在不能建立煤层厚度变化精准地质模型的情况下,煤岩界面识别技术可以根据采煤机截割的煤层厚度变化信息,对煤层厚度的变化情况进行超前预测,从而预测采煤机的后续截割轨迹。由于受到技术发展的限制,煤岩界面识别技术多年来一直未能获得有效突破,随着深度学习、机器视觉、地质雷达等技术的逐渐发展进步,部分学者开始尝试基于视频图像的煤岩界面识别技术、基于地质雷达探测的煤岩界面识别技术等,取得了一些进展,但相关技术的现场应用效果仍有待检验,煤岩界面识别技术仍有待发展进步。

3)采煤机精准定位与自适应控制技术。

目前,采煤机定位技术主要有基于红外的定位技术、基于超声波的定位技术、基于轨道里程的定位技术、基于无线传感器网络的定位技术、基于捷联惯导的定位技术等,上述定位技术均属于相对定位技术,需要相关的参考点或坐标,不仅自身定位技术存在定位误差,同时还受参考点定位精度的叠加影响。另外,上述定位技术多属于平面定位,难以实现三维空间的精准定位,对采煤机截割高度的控制将产生一定的影响。目前,采煤机截割高度的调整多采用液压调高油缸,普通液压油缸的控制精度一般较低,制约了工作面采煤机自适应截割技术的发展。

3 液压支架智能自适应支护技术

目前,工作面主要采用掩护式或支撑掩护式2种类型的液压支架对围岩进行控制,受液压支架结构型式与支护方式的限制,当围岩失稳导致液压支架支护失效或失稳时,很难对液压支架的支护状态进行调整,需要在工作面后续推进过程中逐渐对液压支架的支护状态进行修正。因此,需要对液压支架的支护状态与矿山压力进行超前预测、预警,从而提前对液压支架的支护状态进行调整,实现液压支架对围岩的自适应支护。

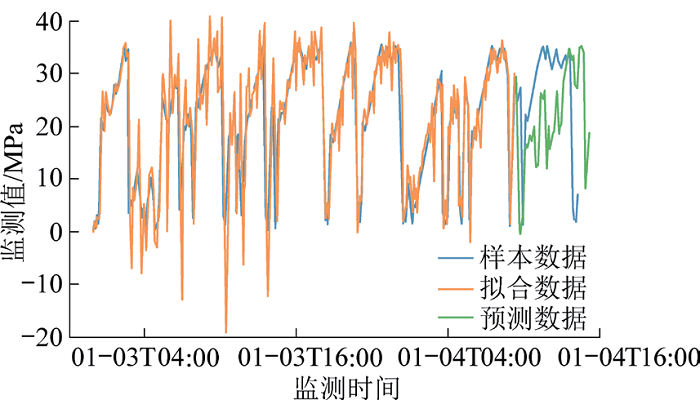

随着工作面的持续推进,液压支架不断进行降架、移架、升架等循环操作,液压支架载荷呈现出卸压、增阻、恒阻等循环加卸载特征,并且随着工作面推进至不同位置时,液压支架载荷的大小、变化规律等均呈现出一定的差异性,具有明显的时间效应。笔者采用基于统计学原理的时序数据模型对液压支架的载荷数据进行分析与超前预测,如图6所示,能够在一定程度上预测液压支架载荷的变化规律与峰值,但受工作面工人操作习惯、采煤机割煤的连续性等因素影响,完全采用基于时序数据模型进行支架载荷预测仍然存在一定的局限性。

图6 基于时序模型的液压支架载荷预测

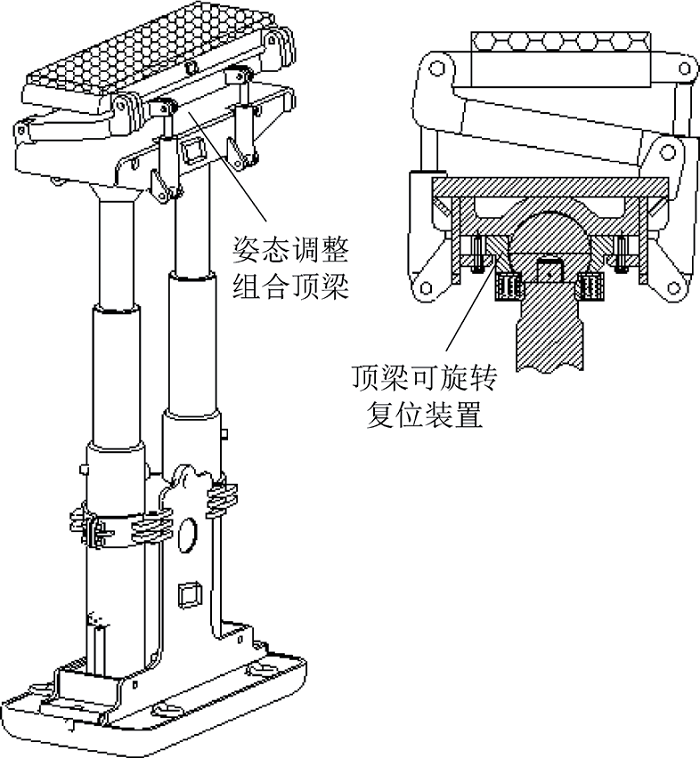

目前,一般工作面仅对液压支架的立柱压力进行监测,但由于液压支架的载荷不仅与顶板岩层的断裂失稳有关,还受到液压支架支护状态的影响,因此,笔者提出了基于液压支架支护状态监测与大数据分析的液压支架智能自适应支护技术。受到上述工作面液压支架结构型式的限制,传统工作面中部液压支架尚难以设计方便可靠的支架姿态调控系统,而超前液压支架则具有架型结构灵活多变的特点,为此,笔者设计了适用于工作面超前支护的智能自适应超前液压支架,如图7所示。

姿态调整组合顶梁采用了简单可靠的“折板型”设计,利用高度调整油缸、支撑压力调整油缸,便可以方便地调整液压支架对顶板的支护状态与支护作用力,姿态调整组合顶梁的弹性接触板可以采用废弃的输送带、废弃的轮胎等材料,实现了对顶板岩层的柔性支护,有效解决了顶板岩层凹凸不平、顶板岩层与底板岩层不平行等带来的问题;顶梁可旋转复位装置的弹性复位环内设置高刚度复位弹簧,当姿态调整组合顶梁受到外部偏载时,

图7 智能自适应超前液压支架结构示意

可以通过顶梁固定卡环挤压高刚度复位弹簧,使顶梁可旋转复位装置发生偏转,避免了顶梁可旋转复位装置与立柱铰接处发生损坏,当姿态调整组合顶梁受到的外部偏载消失时,则高刚度复位弹簧挤压顶梁固定卡环,使姿态调整组合顶梁自动恢复至初始位置。智能自适应控制系统利用压力、倾角传感器进行实时监测,根据监测结果判断姿态调整组合顶梁与超前液压支架底座之间的角度关系,以及支撑立柱与高度调整油缸、支撑压力调整油缸的压力关系,并根据判断结果进行智能调控,实现了超前液压支架对围岩支护过程的智能自适应控制。

智能自适应超前液压支架的操作工艺流程如下:①利用顶梁可旋转复位装置使液压支架的姿态调整组合顶梁与液压支架的底座发生一定角度的旋转,从而使姿态调整组合顶梁与顶板岩层充分接触,提高了超前液压支架对顶板与底板岩层表面不平行、不平整支护环境的适应性,同时利用智能自适应控制系统自动监测、记录液压支架立柱的压力,以及姿态调整组合顶梁与底座的偏转角度,有效解决了复杂围岩支护环境下液压支架顶梁与顶板岩层的接顶效果差、有效支护作用力低、超前液压支架易发生损坏等问题;②以姿态调整组合顶梁的支撑顶梁与顶板岩层充分接触、底座与底板岩层充分接触、底座与姿态调整组合顶梁的主体顶梁保持平行为控制目标,利用智能自适应控制系统监测的压力与偏转角度对顶梁可旋转复位装置的主体顶梁、稳定顶梁、支撑顶梁进行调整,使主体顶梁与底座处于平行状态,从而有效解决了传统超前液压支架支护效率低、受力状态差、易发生倾斜、倒架等安全事故问题;③利用智能自适应控制系统对液压支架的底座与顶梁可旋转复位装置的主体顶梁的相对倾斜角度进行实时监测,当支护过程中二者的相对倾斜角度发生变化时,则进行实时智能调控,解决了超前液压支架支护过程中巷道顶板、底板岩层发生变形导致支护效果变差等问题,实现了超前液压支架对顶板、底板岩层变形的智能自适应控制。

基于上述分析,工作面中部液压支架(非超前液压支架)实现智能自适应控制的主要制约因素有以下3个方面:

1)机械结构的限制。上述智能自适应超前液压支架通过设计一种姿态调整组合顶梁,可以实现对巷道围岩变形的自适应支护,但工作面中部液压支架的架型已经较为成熟,由于围岩断裂失稳形成的载荷远大于液压支架的支护作用力,必须充分利用围岩结构的自承载能力进行工作面围岩的稳定性控制,而很难利用现有液压支架结构对围岩进行智能自适应调控,液压支架的主动调控能力十分有限,只能在工作面后续推进过程中逐步对液压支架姿态进行调整,制约了液压支架智能自适应控制的实现。

2)液压支架与围岩耦合控制机理的限制。传统工作面仅对液压支架的立柱压力进行监测,而液压支架的支护状态(姿态)并不清晰,围岩断裂结构、液压支架载荷与支护状态之间的耦合关系也尚不明确,导致难以确定液压支架压力异常的原因,也很难对液压支架未来的支护工况进行超前预测,从而确定液压支架的调控策略,导致需要采取大量的人工干预措施,制约了液压支架智能自适应控制的实现。

3)液压支架智能控制系统的限制。由于受工作面地质条件变化、设备故障等因素影响,液压支架的循环作业时间呈现较大的差异,传统数据算法难以对液压支架的载荷进行精准预测,液压支架的智能控制策略尚不成熟;工作面液压支架一般采用液压油缸进行控制,结构件之间一般均留有一定间隙,且随着液压支架使用时间的增大,架构件之间的间隙也逐年增大,即使控制策略明确,也难以实现精准控制执行。

4 展 望

当前,我国经济已由高速增长阶段转向高质量发展阶段,必须坚持“质量第一、效益优先”的原则,推动经济发展实现“三大变革”。煤炭作为我国的主体能源,煤炭资源的高质量开发直接影响国家经济的发展质量与国家能源战略的稳定安全。煤矿智能化是实现我国煤炭工业高质量发展的核心技术支撑,工作面智能化开采是煤矿智能化建设的关键环节,虽然在工作面智能化研发实践过程中取得了诸多成就,但仍然需要在以下8个方面进行深入探索:

1)无线/无接触式智能高可靠性传感技术。现有传感器对井下阴暗、潮湿复杂环境的适应性较差,可靠性低,且多为有线、接触式传感器,布设困难、数据可靠性差。基于视频图像识别、地质雷达、激光扫描等技术的无线/无接触式传感器具有监测数据可靠性高、稳定性好、布设灵活等优点,相关技术亟待突破。

2)工作面高精度地质探测与精细建模技术。现有钻探、物探等探测技术的探测精度、可靠性、探测数据的可解释性等仍然不能满足地质建模的要求,克里金差值、三角网差值等地质建模算法仍有待提高;除传统煤层厚度、断层、陷落柱等地质探测外,还应研发非接触式应力探测技术,为精细地质模型构建奠定基础。

3)煤岩界面智能识别技术。煤岩界面识别一直是制约工作面智能化开采的难题,虽然采用基于精准地质建模的智能截割技术可以在一定程度上绕开该技术,但作为截割控制策略的判断准则,该技术很难真正被绕开,基于地质雷达、视频图像识别等煤岩界面识别技术仍亟待突破。

4)人员与设备三维空间高精度定位技术。传统定位技术主要是进行平面位置定位,且定位精度难以满足要求,为了适应工作面采煤机智能截割、刮板输送机直线度控制、液压支架位姿自适应调整等要求,亟需开展三维空间高精度定位技术。

5)开采环境与开采系统耦合作用机理。工作面开采过程中环境参数、工艺参数、设备参数等多参数的自适应耦合是智能化开采的关键,如瓦斯浓度与采煤机割煤速度、煤壁稳定性与支架支护参数等,环境感知信息与工作面开采系统的耦合作用机制尚不清晰,亟待突破。

6)工作面多设备协同控制技术。目前,采煤机、液压支架、刮板输送机等单机设备均具有不同程度的智能化功能,但不同设备之间的智能联动控制策略尚不十分清晰,液压支架群组自适应协同控制尚未实现,机架协同作业水平也未满足智能化开采的要求,相关技术亟待提高。

7)综采设备群故障智能诊断与远程运维技术。综采设备的可靠性一直是制约工作面实现智能开采的难题,在井下恶劣工况下,极易发生设备故障,并诱发安全事故。亟需开展综采设备故障自诊断技术,基于多因素故障分析预测模型,及时发现设备的潜在故障信息,提高设备的开机率;亟需开展设备远程运维技术研发,提高设备运维水平,降低运维成本。

8)工作面多功能巡检机器人研发。井下复杂环境作业机器人研发尚处于起步阶段,基于采煤机电缆槽的轨道机器人已经在工作面推广应用,但机器人的功能比较单一,尚难以满足工作面智能化开采要求,亟需开展工作面多功能机器人,以及机器人群协同作业技术,真正将工人从井下繁重、危险的作业环境中解放出来。

- 相关推荐