透明工作面数字孪生系统关键技术及实现

时间:2022-08-27 作者:雷晓荣,李明星,岳辉,安林 来源:智能矿山网 分享:2020年2月,国家发展改革委等八部委联合印发了《关于加快煤矿智能化发展的指导意见》,指出煤矿智能化是煤炭工业高质量发展的最终目标,并提出到2035年,各类煤矿基本实现智能化,构建多产业链、多系统集成的煤矿智能化系统,建成智能感知、智能决策、自动执行的煤矿智能化体系;2020年8月,国务院国有资产监督管理委员会发布了《关于加快推进国有企业数字化转型的通知》,强调了数字孪生技术的应用;2020年9月,全国煤矿智能化现场推进会在山东能源集团召开,会上明确提出煤矿智能化是煤炭工业的第四次重大技术变革,应着重对煤炭开采利用方式进行改革,大力发展煤矿智能化;2021年6月,国家能源局和国家矿山安全监察局正式发布了《煤矿智能化建设指南(2021版)》,加速了国内煤矿智能化建设的步伐。

借助数字孪生技术在工业领域的成功应用经验,中煤科工集团西安研究院有限公司透明矿井技术开发与应用研究所将互联网、大数据、人工智能、虚拟现实等先进技术与煤矿井下综采、综掘工作面,以及主要采掘设备组成的物理世界和三维模型组成的虚拟世界有机结合并深度融合,实现基于实时采掘数据驱动的“井-地”工况同步映射,助力煤炭工业高质量发展,贯彻实施创新、协调、绿色、高效、安全的新发展理念,最终实现煤炭行业的智能化、无人化开采。

煤矿行业数字孪生技术研究现状

数字孪生概念

数字孪生(Digital Twin)起源于美国国家航空航天局(NASA)的“阿波罗计划”。数字孪生的设想是Michael Grieves教授在美国密歇根大学的产品全生命周期管理课程上首次提出;1999年,中国科学院首届国际数字地球大会中有一个议题就是“数字矿山”;直到2010年,数字孪生一词在NASA的技术报告中被正式提出,被定义为“充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程”;2012年,NASA与美国空军联合发表了关于数字孪生的论文,提出数字孪生是驱动未来飞行器发展的关键技术之一。澳大利亚联邦科学与工业研究组织()开展了“玻璃地球”相关工作,启动了“深度地球成像”科学平台,并于2021年发布了《空间驱动的数字孪生体架构》,明确要求建立矿山数字孪生体。

针对数字孪生的定义,目前业界有2种定义:

(1)标准化组织定义数字孪生是具有数据连接的特定物理实体或过程的数字化表达,该数据连接可保证物理状态和虚拟状态之间的同速率收敛,并提供物理实体或流程整个生命周期的集成视图,有助于优化整体性能。

(2)学术界定义数字孪生是以数字化方式创建物理实体的虚拟实体,借助历史数据、实时数据及算法模型等,模拟、验证、预测、控制物理实体全生命周期过程的技术手段。

随着计算机图形学、大数据、工业互联网、先进传感器、工业控制等技术的飞速发展,大尺度、高精度的三维地质建模技术与人工智能、数据、通信技术的深度融合,推动了数字孪生技术在煤炭行业的应用,使得传统煤炭行业向智能化方向转变,实现综采、综掘工作面的少人化、无人化作业,达到安全、高效、绿色开采的目标。据统计,截至目前,有来自40多个国家、 超过160家机构的工业界和学术界的500多位研究人员开展了数字孪生理论和应用方面的研究。

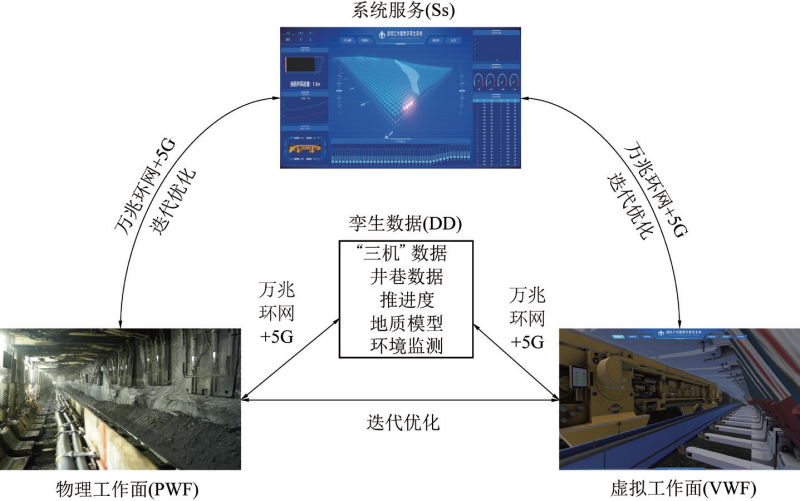

图1 透明工作面数字孪生系统架构

煤炭行业数字孪生技术现状

迟焕磊等结合设备运行数据、视频监控以及智能化工作面成套设备状态实时监控数据,提出了一种基于数字孪生技术的多元信息驱动智能化工作面三维可视化监控方法。谢嘉成等对基于数字孪生的综采工作面生产系统设计与运行模式的总体模型、运行流程和关键技术进行了研究。吴淼等利用数字孪生理论构建了综掘巷道并行系统的技术流程与工艺体系。张帆等提出了基于数字孪生+AI的智能矿山理论架构,构建了矿山数字孪生模型;并提出了基于“数字孪生+5G”的智慧矿山体系架构理论,通过构建矿山数字孪生模型实现理论矿山实体与数字矿山孪生体之间的虚实映射与实时交互。葛世荣等提出了数字孪生智采工作面系统的概念、架构及构建方法。龚晓燕等研发了一种基于数字孪生技术的掘进工作面出风口风流智能调控系统,优化了风流场分布。李娟莉等基于数字孪生技术构建了包含物理综采工作面、虚拟综采工作面、综采虚拟软件服务系统和综采孪生数据系统的综采工作面工业虚拟服务系统。张超等提出了一种基于数字孪生技术的煤矿井下智能掘进机器人监控技术。

上述学者对数字孪生技术的概念、理论模型、技术体系以及在煤炭行业的仿真测试方面做了大量研究和探索,但鲜有涉及数字孪生技术在透明化综采工作面的实际工程应用。受上述数字孪生技术体系建设理念的启发,结合陕西陕煤黄陵矿业有限公司(以下简称黄陵矿业)煤矿智能化建设的实际经验,笔者在详细分析工作面数字孪生技术现状的基础上,提出了透明工作面数字孪生系统的架构,重点研究了透明工作面数字孪生系统的关键技术,并对透明化综采工作面数字孪生系统建设进行了工程实践,以期为智能化、透明化矿井建设及相关技术的发展提供参考。

透明工作面数字孪生系统架构

广义的透明工作面数字孪生系统架构体系主要包括物理工作面、虚拟工作面、孪生数据、系统服务及其之间的连接5个部分,如图1所示。

物理工作面

物理工作面是指开切眼、回风巷、运输巷和回风大巷之间的地层信息、综采工作面设备及其分布、工况信息和环境因素等。地层信息包括煤层厚度、顶底板、巷道坡度、地质构造等信息;综采设备包括采煤机、刮板输送机、液压支架、转载机、破碎机、带式输送机、超前液压支架、端头异型切顶支架、水泵、泥浆泵、组合开关、电液控系统等,其中采煤机、刮板输送机和液压支架的运行位置和姿态是物理工作面的重点,电液控制系统是物理工作面的中枢。

虚拟工作面

虚拟工作面是对物理工作面的数字化描述,从几何、物理、行为、规则等方面构建物理工作面和业务控制逻辑的数字化模型。根据物理工作面的实际部署情况,建立高精度的综采设备模型、透明工作面地质模型,并搭建等比例的虚拟综采工作面采煤场景。

(1)采煤机数字化模型

采煤机一般由左右滚筒、左右摇臂、左右牵引箱、左右行走箱、破碎机和中间控制箱组成,通过行走轮与刮板输送机的齿轨啮合以实现其在综采面的往复运动,调高油缸的伸缩可以调整滚筒高度以适应煤层的高低起伏变化。割煤时,采煤机的运动主要包括左右牵引速度和方向、摇臂的旋转实现滚筒调高。为在透明工作面数字孪生系统中实现采煤机的同步映射,不仅需要建立采煤机的整体三维模型,还必须对采煤机的左右滚筒和摇臂增加相应的约束条件,这是实现虚实交互和同步映射的前提。

(2)刮板输送机数字化模型

刮板输送机在采煤机割煤、装煤后实现综采工作面的运煤动作,并在机头通过转载机、破碎机转移至带式输送机上,然后运出工作面。在透明工作面数字孪生系统中,刮板输送机的动作主要包括刮板的移动方向和速度,用动画模拟以实现虚拟仿真。

(3)液压支架数字化模型

液压支架主要由底座、前连杆、后连杆、掩护梁、顶梁、立柱、平衡千斤顶、推移千斤顶、推移杆等部件组成。顶梁是顶板载荷的重要承载部件,掩护梁是上端与顶梁铰接,下端与前后连杆连接的部件,其作用是隔离采空区,防止采空区冒落的岩石窜入工作区域。底座将顶板载荷传递至底板,并与立柱、前后连杆、推移千斤顶连接,通过推移千斤顶的伸缩,完成移架动作。液压支架的底座、掩护梁、前连杆和后连杆组成1个四连杆机构,用于承受偏载转矩,提高液压支架的稳定性。立柱和平衡千斤顶是液压支架动作的主要运动部件,立柱是用于支撑顶板压力、调节支护高度的千斤顶。在透明工作面数字孪生系统中,液压支架的主要动作包括升柱、降柱、推移刮板输送机、拉架、伸护帮板、缩护帮板、起底7个动作,因此要实现液压支架的同步映射,必须对立柱、推移油缸、护帮板、千斤顶等增加约束条件。

(4)虚拟采煤场景

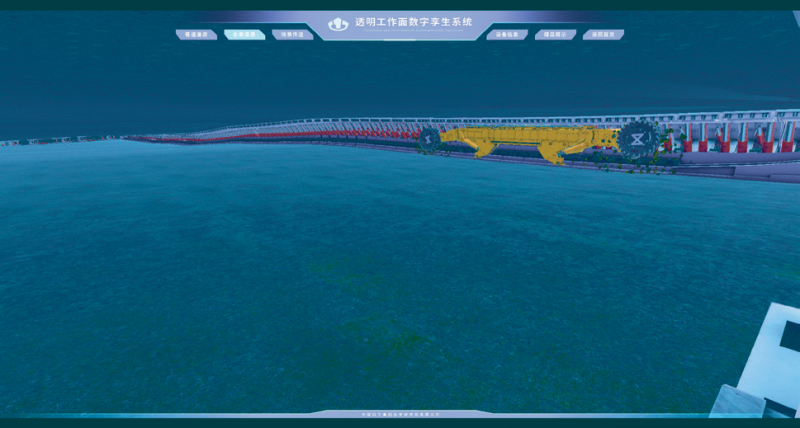

采煤机、刮板输送机和液压支架的三维数字模型构建完成,以及模型表面材质贴图完成后,根据黄陵矿业一号煤矿810工作面综采设备布置图,将综采设备与工作面地质模型统一到地理坐标系下,将割三角煤、采煤机位姿、移架、推移刮板输送机等采煤工艺深度融合,搭建包含主要综采工作面设备、巷道、工作面模型等具有高保真度的虚拟综放工作面采煤场景,如图2所示。

孪生数据

孪生数据是透明工作面数字孪生系统的驱动链,主要包括物理工作面的实体数据、虚拟工作面数据、系统服务数据、历史数据及融合衍生数据。

其中,物理工作面的实体数据来自采煤机、刮板输送机和液压支架等机电设备工况运行状态的监测参数、位姿参数及环境参数;虚拟体数据包括驱动因素、运行机制和过程验证、仿真、预测等逻辑数据;系统服务数据包括生产管理与决策等数据;历史数据指综采工作面运行的历史记录,用于训练,为规划截割提供预测分析参考;融合衍生数据是对上述各类数据加以转换、预处理、分类、关联、集成之后形成的海量信息数据。

系统服务

透明工作面数字孪生系统的系统服务分为功能性服务和业务性服务2个部分。功能性服务指在综采工作面智能割煤过程中用以支撑数字孪生内部功能的运行和实现,包括数据管理服务和处理服务,如数据存储、关联、挖掘、融合等,数据传输协议和接口服务,具备高保真度和高置信度的场景漫游服务,智能切割服务在指定的位置生成“CT”切片数据,并存入数据库。业务性服务主要指应用软件客户端应满足煤矿生产的需求,包括面向现场操作人员的操作指导服务等。

图2 综采工作面虚拟采煤场景

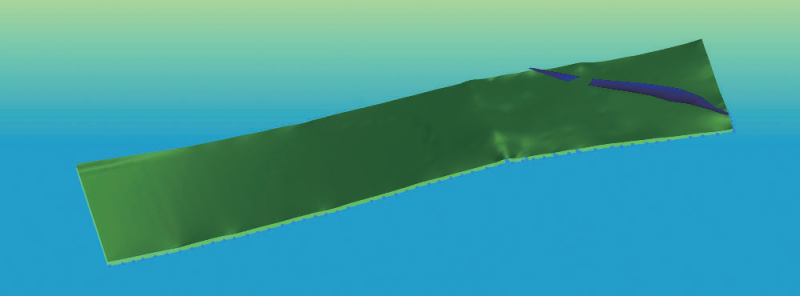

图3 黄陵矿业一号煤矿810工作面地质模型

系统连接

主要实现物理工作面、虚拟工作面、孪生数据和系统服务四者之间的互联互通。在透明工作面数字孪生系统中,利用各类传感器、数据采集分站等对物理工作面的综采设备、环境监控设备等进行实时采集,并根据分配的IP地址通过万兆工业以太环网+工作面4G网络传输至虚拟工作面,用于驱动虚拟综采场景,并通过大数据分析和处理,更新校正综采设备的工况状态及地质模型的当前推进位置。

透明工作面数字孪生系统关键技术

多级多属性高精度地质模型构建技术

将三维地震数据体作为基础框架,以钻探数据、采掘数据、钻孔多参数测量数据为动态标定参数,以电磁法探测数据为构造、含水体为属性填充,以其他物探手段为同步实时映射依据,基于多源异构数据融合方法,结合揭露的煤层底板标高及起伏形态、工作面钻孔穿煤层顶底板空间位置等地质条件,采用槽波地震勘探煤层厚度反演、贝叶斯克里金插值理论、序贯高斯模拟等技术手段显示出异常的地质构造、煤层厚度等地质信息,构建面向矿井、采区、工作面的多级多属性地质模型。黄陵矿业一号煤矿810工作面地质模型如图3所示。

智能综采“三机”协同控制技术

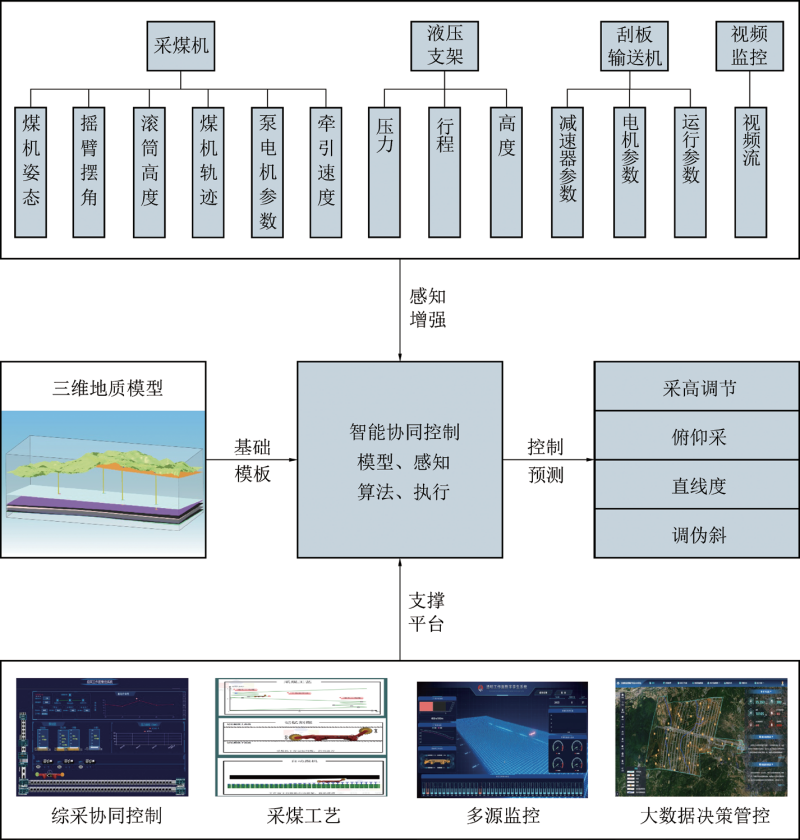

智能综采“三机”协同控制技术的核心:在感知综采条件(设备、环境、人)参数的基础上,以高精度透明工作面三维地质模型为依托,借助万兆工业以太环网+工作面4G网络技术、高精度传感器技术、远程实时控制技术、采煤工艺自动化技术、工作面水平自动控制技术、工作面自适应调高技术、采煤机记忆截割技术、液压支架姿态自适应技术等,通过大数据分析得出决策数据,对采煤机截割曲线和液压支架自动跟机拉架、推移刮板输送机行程等关键数据进行修正更新,从而达到动态生产过程中对综采设备精准控制的目的。最重要的是因地制宜地结合采煤工艺,依据工作面顶板压力、倾角、液压支架姿态、采煤机运行状态和位姿等信息,将整个生产过程划分为不同阶段,完成自动决策并控制液压支架全工作面跟机、自动找直等各个工序动作,然后根据完成情况决定是否触发下一道工序,从而实现工作面的协同控制和连续生产,克服因“上窜下滑”及工作面直线度差等问题导致的采煤机和液压支架相对于煤壁位置发生位移的问题,确保“三机”协同控制的精准性。其中采煤机、液压支架、刮板输送机协同工作包括协同动作、数据共享、采煤工艺协同等。“三机”协同控制架构如图4所示。

图4 “三机”协同控制架构

采煤机空间定位技术

采煤机空间定位通过惯性导航系统实现,可实时采集采煤机的姿态信息(俯仰角、横滚角、航向角),结合里程计或激光雷达测距数据,实现采煤机在透明工作面地质模型所处地理坐标系中的精准定位,通过记录惯性导航系统运行轨迹,实时反映当前采煤机的三维位姿状况,通过位姿变化情况来进一步修正更新规划截割模型中的采高、坡度等数据,为精准控制提供依据。

惯性导航系统由惯性测量组件(三轴重力加速度计传感器、光纤陀螺组件)、采集处理电路板、稳压电路电路、解算软件等组成。组件采集的信号经过采集处理电路板的处理、补偿、导航数据解算后,以姿态和位置数据的方式输出。采煤机姿态和位置数据的更新解算算法是采煤机空间定姿定位的核心,也是影响系统精度的重要因素之一。惯性导航系统固定安装在采煤机的中心位置并作为坐标原点,选择地理坐标系作为导航坐标系,取采煤机前进方向为X轴正方向,采煤机自身重力方向相反的方向为Y轴正方向(竖直向上),与机身平面垂直的方向为Z轴正方向。

选择地理坐标系作为导航坐标系(3个轴分别指向东、北、竖直方向),以采煤机中心为坐标原点,建立采煤机姿态更新的姿态四元数微分方程,求解得到采煤机所在位置的经纬度和高度。轴连接器连接的里程计与采煤机齿轨轮共同采集采煤机的移动距离,采用卡尔曼滤波算法融合里程计和齿轨轮的速度信息,将融合后的参数进行反馈,从而修正惯性导航与里程计的姿态角、速度、位置参数。

实时数据驱动的同步映射技术

针对地质信息变化对实时监测技术的需求,设计科学的监测方法和观测系统,利用地质雷达、高密度电法、微震裂缝监测、压力监测、光纤光栅、三维激光扫描等手段获取地质数据,以及采掘活动中的采煤机、液压支架、刮板输送机和视频监控等实时数据流,通过井下万兆工业环网+4G混合网络或5G专网提供的高速传输通道进行实时上传,地面调度中心快速获取、处理后结合采煤工艺对综采设备姿态、环境、运行参数进行动态调整和矿井三维地质模型实时动态更新,实现基于实时采掘活动的矿井实际生产场景、地质信息与虚拟采掘场景之间的同步映射和虚实融合再现。

透明工作面数字孪生系统应用

黄陵矿业一号煤矿810综采工作面位于井田八盘区西翼,北邻812进风巷,西接八盘区辅助运输大巷,南为808工作面采空区,东为井田边界。810综采工作面上覆地表为低山林区,沟壑纵横,可采长度为950 m,宽度为261 m,煤层厚度为1.3~3.0 m,平均厚度为2.72 m,可采储量为83.6万t。

810综采工作面范围内不存在陷落柱、火成岩等,总趋势是沿终采线向开切眼方向煤层升高。

工作面存在2个褶皱,距离终采线115~295 m范围为背斜轴部,距离终采线618~826 m范围为向斜轴部,距离开切眼50~60 m范围分布有1条裂缝,走向。810综采工作面掘进巷道时,实际揭露地质记录为2处冲刷沉积带, 第1处工作面距离终采线600~650 m范围将揭露冲刷沉积带;第2处为工作面开切眼位置, 进风巷向回风方向20~100 m范围出现冲刷沉积带,煤层变化剧烈。通过地质情况分析,810综采工作面煤层结构简单,属于稳定煤层。

系统应用

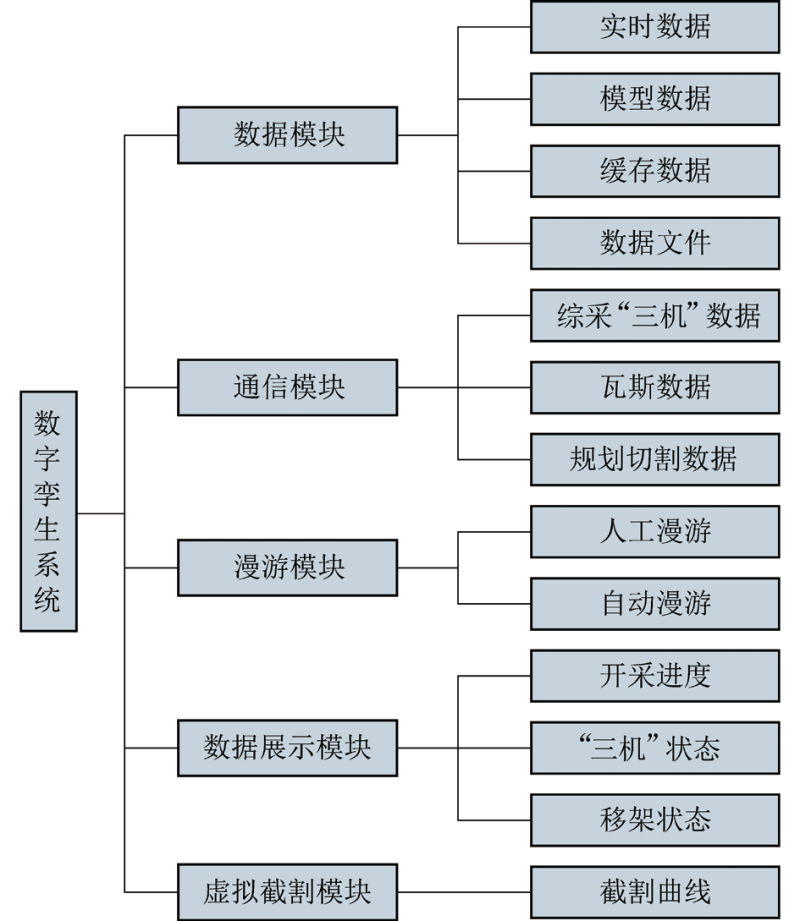

基于Unity 3D+Visual Studio 2019集成开发环境加载建立虚拟采煤场景和地质模型,并开发GUI可视化界面, 结合碰撞检测、Shuriken粒子、导航网格(NavMesh)、Transform变换组件等,采用C#语言编写相应的控制脚本,实现综采工作面的工作逻辑、动画渲染和人机交互。数字孪生系统功能架构如图5所示。

图5 数字孪生系统功能架构

图6 透明工作面数字孪生系统主界面

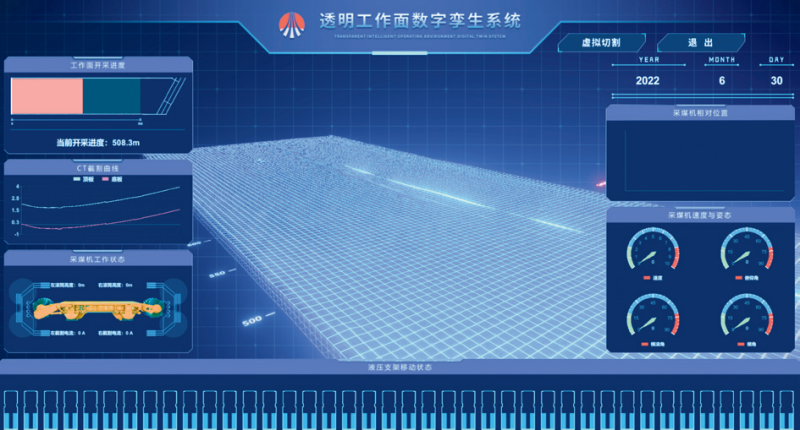

(1)系统主界面

融合架构设计中的数据模块、通信模块和数据展示模块,将井下工况、工作面三维地质模型、采煤机工况状态、液压支架移架、推移刮板输送机等进行二/三维一体化综合展示,如图6所示。

(2)数据实时驱动

通过将井下各设备实时采集到的数据对工作面场景中各个相关设备进行实时数据驱动,实现虚拟场景中数字化模型与现实设备的一一对应,达到井下设备与系统中模型的数字孪生数据展示。

(3)数据综合展示

将井下相关的动态数据,以图表、曲线图、柱状图等U I形式整体展现出来,具备工作面开采进度、CT截割曲线、采煤机工作状态、采煤机相对位置、采煤机速度与姿态(采煤机速度、俯仰角、横滚角、偏航角)、液压支架移动状态和液压支架数据展示等功能。

工作面开采进度是指当前工作面已开采的进度,红色区域是采空区,黑色区域为待采区域。“CT”截割曲线展示的是当前开切眼位置及下一刀的规划采煤曲线。采煤机工作状态是指采煤机目前的滚筒高度及截割电流。采煤机相对位置展示的是一段时间内采煤机在工作面开切眼的相对位置,该曲线主要展示采煤机工作时随着时间推移的行走路线。采煤机速度与姿态通过仪表盘的形式进行展示。图6中部是工作面地质模型,发光位置是采煤机模型,展示采煤机当前的所在位置,下方是液压支架移动状态的展示,反映采煤机附近液压支架的移架行进状态。

(4)漫游模块

通过810工作面设备及场景的可视化展示,实现了操作员在巷道中进行第一视角移动的功能,达到对各设备工作状态近距离观察的目标。巷道漫游模块中包括有开切眼、采煤机、刮板输送机、支架、转载、输送带及配套的机电设备以及设备的关键运行参数,如图7所示。

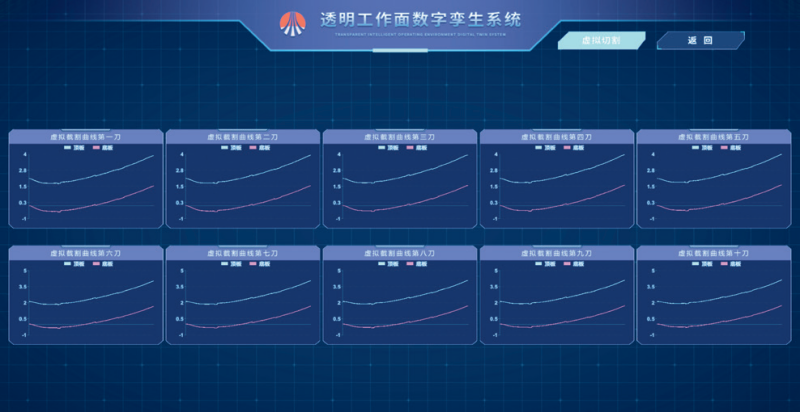

(5)虚拟切割

将工作面当前进度的近10刀“C T”规划截割曲线进行综合展示,并实时下发给井下集控中心,实现对后续采煤机采煤工作的分析与指导,规划截割曲线如图8所示。

图7 巷道漫游

图8 规划切割曲线

总 结

(1)针对煤矿智能化建设中数字孪生技术的应用现状,提出了数字孪生技术架构体系,分析了数字孪生系统构建过程中的关键技术,设计了数字孪生系统的一体化技术方案。

(2)构建了高精度透明工作面地质模型、高保真度的综采设备模型,并搭建了具有身临其境的沉浸感虚拟采掘场景,实现了基于实时数据驱动的综放工作面与虚拟采煤场景之间的同步映射。

(3)根据陕西陕煤黄陵矿业有限公司一号煤矿810综采工作面的地质条件和智能化建设的实际需求,采用透明地质、三维游戏引擎等技术,建设了全面感知、实时数据驱动、智能预警、协同管控的透明工作面数字孪生系统,形成了透明地质模型指导下的自主截割技术路线,为综采工作面智能化建设提供了理论、技术和工程参考。

- 相关推荐