煤矿“一通三防”智能化技术问题探讨与展望

时间:2022-10-03 作者:丁彦雄,管隆刚,王 来源:智能矿山网 分享:煤矿“一通三防”工作主要涉及矿井通风、防尘、防瓦斯和防灭火4个方面内容。其中,矿井通风是井下的生命线,煤矿安全生产的核心和基础;矿井粉尘不仅会对井下工人健康造成严重危害,还会严重影响矿井先进设备性能的稳定,制约着矿井的安全高效生产;对于国内大部分矿井来说,瓦斯与自然发火是直接影响矿井正常生产的2个主要因素。因此,要想实现煤矿智能化安全生产,首先要实现煤矿“一通三防”的智能化,将“一通三防”基础数据进行实时监测监控,经过系统平台分析决策,实现通风、防尘、防瓦斯和防灭火的智能联动。笔者将依托小保当二号煤矿智能化建设情况,对煤矿“一通三防”工作的智能化技术与装备的发展现状、研究方向及应用前景等方面进行研究分析。

通风智能化

矿井智能通风技术发展现状及存在问题分析

矿井智能通风建设的评判标准主要涉及3个方面:矿井通风参数的精准自动感知、通风管理的智能决策和通风设施设备的远程智能控制。

目前,多数矿井只实现了智能通风的雏形,且大多数是依赖于现有的监测监控系统,主要组成部分有对风速、瓦斯等参数进行监测的传感器,集通信模块、报警模块、人机界面为一体的展示分析系统,以及远程风门、风窗等通风设施控制系统。矿井智能通风的基础是对通风参数(风速、瓦斯、一氧化碳等)的实时精准感知。当感知到风速超过传感器的下限时,将相关预警信息推送给智能通风系统,实现对井下对应区域的风门、风窗等通风设施的自动控制,达到风速远程调节,使得风速迅速恢复到规定区间,进而实现矿井的智能通风,以节约人力、物力的目的。当矿井内的瓦斯浓度过高,通过通风设施设备无法降低瓦斯浓度时,监测监控系统末端的激光甲烷传感器会立即报警,将信息传递到中央处理器,并立即启动报警系统,通知区域内工作人员迅速撤离。相比较于传统的瓦检员巡回检查,矿井智能通风系统可实现同一区域24 h不间断监测,实现瓦斯、风速、一氧化碳等通风因素超限报警的零延迟,并做出及时处理,将井下各类有害气体事故发生的可能性降到最低,从灾害萌芽期开始治理,避免了矿井瓦斯、一氧化碳、粉尘等各类灾害所带来的人员伤亡和经济损失。

以陕煤小保当矿业有限公司二号煤矿(以下简称小保当二号煤矿)为例,矿井风量调配、主要通风机性能频率均可通过系统软件来实现优选,同时实现矿井通风系统软件的设计和改造,并将优化后所获取的各类型数据通过可视化三维平台来进行展现,以科学的管理和先进的技术优化小保当二号煤矿的智能通风系统。

小保当矿业有限公司智慧调度中心 小保当矿业有限公司井下视频监控中心

就矿井通风现有的智能化设施及装备而言,通风网络、通风设施和通风机已不同程度地具备了自动化、智能化功能,但由于分析模型、信息技术及通信条件等限制,在通风网络分级智能解算、通风态势识别、自动调控、风险与隐患辨识等方面的技术研发进展缓慢,尚未形成完整有效的技术集成,与煤矿的智能化建设目标差距明显,具体有以下4点:

(1)核心算法尚待突破,物联网、云平台、大数据等新技术在煤矿井下应用水平不高,与煤矿智能化建设的终极目标尚有差距。

(2)通风系统智能化程度不足,系统尚不完善,智能化系统决策模型的风量调配不能完全满足井下各区域的实际需风量,通风系统调控装备发展速度无法匹配采掘设备的快速更换需求,动态定量的自主调节目前还难以实现,以及仪器灵敏度过高导致日常管理维护工作量较大。

(3)通风系统专业化程度较高,应用平台操作复杂,对通风专业人员的业务水平有较高的要求。

(4)通风系统目前尚缺乏有效的定量化抗灾能力分析和辅助决策功能。

矿井智能通风技术研究方向

智能化通风技术的前提首先是合理、稳定、可靠,其次是自动化、智能化。针对上述问题,应从以下7个方向开展深入研究。

(1)精准调风装置研发。对远程控制风门、远程精准调节风窗、全自动立井防爆门、变频主通风机、变频局部通风机等调风装备进行研发。

(2)精准测风装置研发。对远程自动测风装置、风压传感器、高频超声波风速传感器、温湿度传感器、精准风压传感器及一氧化碳传感器、二氧化碳传感器等测风装备进行研发。

(3)远程操控系统。完成远程启停,采集关键数据,建立智能监测子系统。

(4)单元智能化控制。根据关键参数,实现单元智能化控制。

(5)区域智能化控制。结合多个单元,实现区域智能化控制,建立智能控制子系统。

(6)全矿通风智能化。整合全矿调风设备及系统,建立智能管理分析与决策平台,实现按需供风。

(7)) 绿色通风。实现安全、按需、绿色通风,保障职工职业健康。

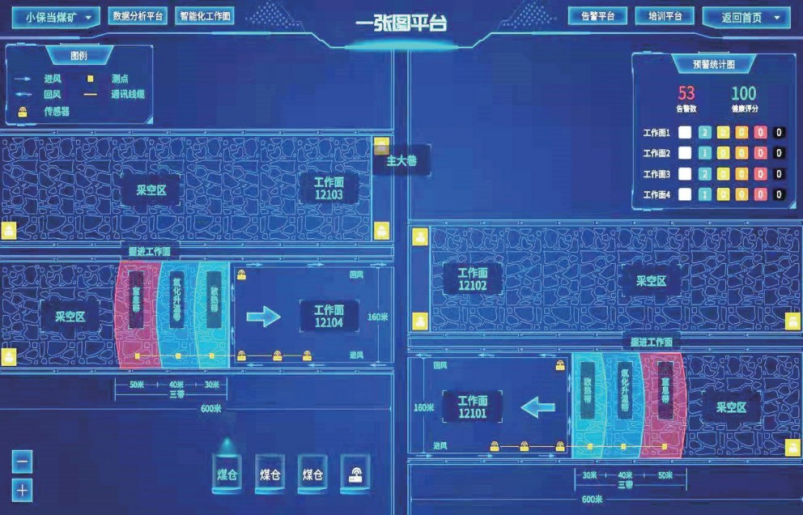

矿井通风系统的智能分析,需突破传统的风网解算模型,融合人工智能、云计算、高精度传感及数据采集等多种技术,构建集监测、分析与管控为一体的“神经中枢”,实现以环境感知、分析、决策、预警、应急处置为核心的智能通风集约智能控制模式,监测静压、风量、CH4浓度、电机定子温度、电机前后轴承温度、风机振动、电机电压、电机电流、有功功率、功率因数、累计电量等运行参数,显示各运行参数和设备运行状态,实现一键启动、故障风机自动切换、风量自动调节等功能,建设视频监控、井下视频巡检和扩音广播系统,形成一套智能通风技术装备体系,逐步实现矿井智能化通风。智能通风管控体系如图1所示。

(a)数据分析平台

(b)一张图平台

图1 智能通风管控系统

粉尘防治智能化

实现煤矿井下防降尘装备的智能控制,可改善采掘工作面的作业环境,对于矿井职工的职业病预防以及消除矿井粉尘隐患均具有重要意义。

防降尘技术现状分析

通过调研大量的煤矿防降尘技术,并以小保当二号煤矿为例,总结分析了以下3种防尘技术。

(1)湿式凿岩及煤层注水

通常生产矿井煤尘浓度最大的场所是采掘工作面,湿式凿岩和煤层注水的原理就是利用煤的多孔特性,通过设备将压力水渗入煤体使煤变得湿润,从而增加煤的尘粒与水分间的黏着力,从源头减少煤尘生成量,再通过冲洗排出产生的粉尘,进一步地降低粉尘的产生和扩散。

(2)智能自动喷雾除尘

智能自动喷雾洒水除尘技术在主要运输巷中布置,通过粉尘传感器测量空气中粉尘浓度,将粉尘浓度信息反馈给系统中枢,当粉尘浓度达到一定值时,智能系统的“神经中枢”下达指令,水务系统管道根据压力变化,将水雾喷射到含尘空气中,使浮尘被润湿并下沉,从而降低空气中的浮尘浓度,达到降尘目的。

(3)通风除尘技术

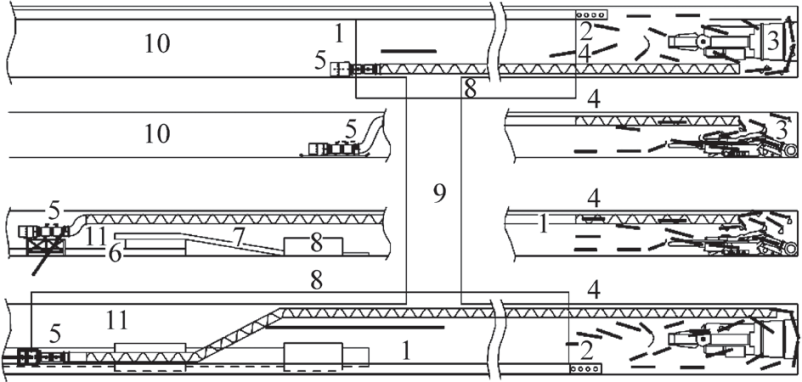

通风除尘也是煤矿综合防尘的重要措施之一,通过井下局部通风机长压短抽和泡沫除尘相结合的方式将生产中的粉尘排出,可有效减少采掘工作面和运输巷的粉尘积聚,进一步减少粉尘污染。长压短抽泡沫除尘系统布置如图2所示。

1—正常供风风筒;2—出风控制器;3—连续采煤机;

4—抽尘骨架风筒;5—除尘风机;6—带式输送机;

7—转载机;8—破碎机;9—联络巷;

10—辅助运输巷;11—运输大巷

图2 长压短抽泡沫除尘系统布置

防降尘技术存在的问题、研究进展及方向

目前,粉尘治理还处于防治阶段,由于粉尘浓度在不同工艺和开采条件下的采掘工作面时空分布不尽相同,能够采取的防治措施和防尘装备有限,同时防尘装备通常为专用,相比采煤机和掘进机等设备的智能化存在较大差别,在智能化升级方面有很大的提升空间,因此实现粉尘防治需要对技术及装备进行升级研究,主要体现为以下3个方面:

(1)智能化粉尘治理的核心在于粉尘防治与大数据、人工智能技术的深度融合,通过对井下主要大巷、采掘试验工作面粉尘及车辆尾气浓度分布、采掘试验工作面多源粉尘基础理化性质、采掘试验工作面风流与粉尘耦合流动矢量流线及粉尘流动扩散规律的研究,搭建了采煤工作面风流场作用下粉尘与车辆尾气耦合运移物理模拟试验平台,进行了喷雾降尘试验系统方案设计等工作,构建了激光多普勒喷雾降尘仿真试验平台,掌握了捕尘网结构对过滤阻力和捕尘效率的影响规律。

(2)在掘进区域粉尘分源高效防控技术及装备研究方面,测出煤尘的湿润性程度数据,并在分子层面创建了煤尘分子;建立了喷雾物理及数值模拟模型;得出轨道式高效湿式除尘器的理论构造;生成了多向旋流风幕产生装置的三维模型结构图,得出了多向分控风流阻隔尘机理;确定了巷道全断面雾幕捕尘装置的研究方案。

(3)空气质量在线监测与智能预警平台建设方面,计划完成氮氧化物等传感器的选型,相关电源、备用电源设计及安标申请,监控分站电路板制板,平台基本功能规划与数据库设计等工作。通过对矿井粉尘精准的数据采集,根据大数据构建粉尘职业健康危害预测模型、接尘量模型,进一步探究井下作业人员特别是采掘工作面作业人员可吸入粉尘的接尘量、理化特性及沉积规律,将粉尘对职业与环境的危害程度进行量化,构建智能预控和监测监控体系,打造矿井新的作业环境,保障工人作业安全,预防职业病,实现矿井综合除尘的目标。

防灭火智能化

对防灭火智能化技术进行内、外因研究,分析火灾防治发展现状及存在问题,并提出相关研究方向。

内因火灾防治技术发展现状及存在的问题

(1)内因火灾防治技术发展现状:①基于气体测试的矿井火灾预警技术主要有煤矿安全监控系统和束管监测系统,其预警准确率较高;②基于温度测试的矿井火灾预警技术及装备主要有光纤测温系统、红外测温预警、温度传感器预警等。

(2)内因火灾监测中存在的问题:对采空区遗煤自燃隐蔽火源的监测、探测及预警是亟待解决的关键技术。小保当二号煤矿现采用以黄泥灌浆为主、喷洒阻化剂及移动式注氮为辅的采空区综合防灭火措施,井上、井下均有相应的安全监测监控系统和防灭火系统,实现了矿井安全监测的需要,但尚未实现采空区气体实时在线监测,无法实现对采空区火灾早期隐患的识别预警。因此,有必要建立采空区火灾智能监测分级预警系统,有效保障矿井安全生产。常规探测技术针对性不强,对采空区火灾智能监测分级预警技术的开发,是现代化智能矿井实现安全、高效开采的迫切需求。

外因火灾防治技术发展现状及存在的问题

(1)外因火灾防治技术发展现状。目前,矿井外因火灾监测预警主要采取烟感法、标志气体分析法、气味检测法及测温法等;其中,烟感法、标志气体分析法及测温法较为实用,对矿井外因火灾的防治也起到了关键性作用。但是矿井外因火灾突发性强,影响范围大,容易造成重大事故;由于矿井外因火灾的复杂性,智能监测预警技术缺乏针对性和系统性,应急处置滞后;灾害发生后,为防止火灾范围扩大,应对灾变区域的通风系统进行科学的调整,如何指导灾区人员避险或安全撤离,以及安全快速救灾等都缺乏研究和应用。

(2)外因火灾监测中存在的问题。外因火灾防治技术主要存在5个问题:①感知手段单一、盲区大、漏报误报率高;②矿井外因火灾风险监测预警指标不明确;③火灾早期隐患难识别,灾害应急处置滞后;④矿井外因火灾联动控制智能化水平低;⑤数据融合利用率低,风险预测模型缺失。

火灾防治技术研究方向

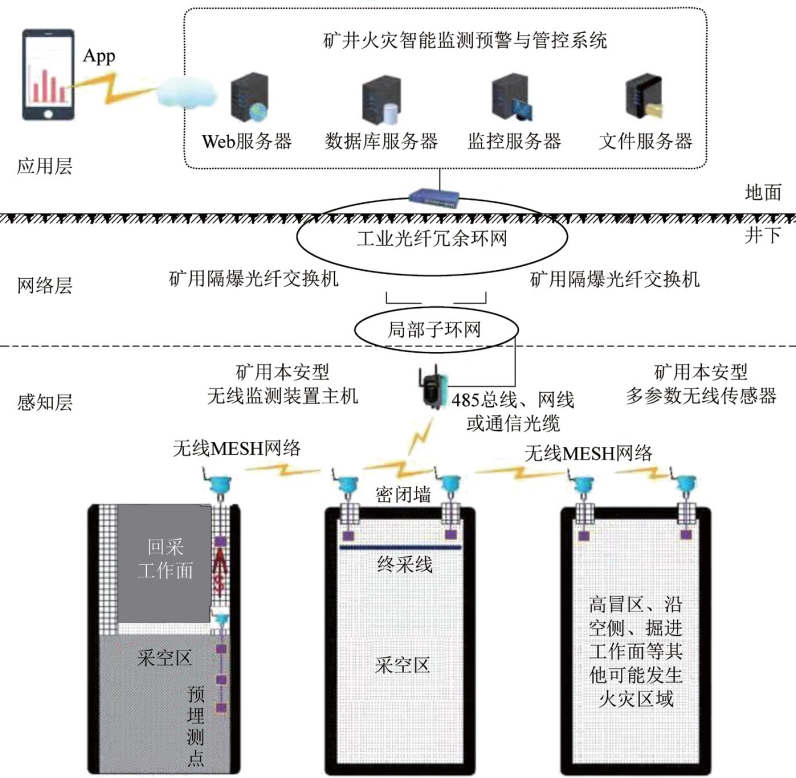

现阶段矿井所用的分布式光纤测温系统和安全监控系统仅实现了气体指标的在线监测,在线分析预报功能还不完善,只具备单个指标超限报警功能,在进行多个指标共同耦合分析时,指标权重还不够完善,各类火灾监测预报指标及系统配合度不高,信息共享差,缺少对火灾信息的全面采集、处理和分析,系统误报、漏报率较高,很难及时准确地判断发火位置。未来需要将网络传输与通信联络系统、一体化智能管控平台、煤矿安全生产大数据移动互联平台、数据中心、调度指挥中心、智能控制中心、安全监测中心、生产运营管理中心形成各类异构系统全面集成,形成一套集火灾监测、预警、救灾预案自动生成以及火灾控制装备、安全监测系统、救灾预案系统、人员定位系统于一体且较完善的煤自燃监控预警处理系统,实现矿井各类火灾在线分析预报,对多指标共同耦合进行合理自动分析,火灾监测预警系统、安全监测系统、人员定位系统、调度指挥中心、智能控制中心各类系统信息的全面共享,进而达到数据、语音、视频的一体化监控、调度、防护、管理,使煤炭自燃火灾监控预警更加精准,全面改善目前矿井生产的现状。矿井火灾智能监测预警及管控系统如图3所示。

图3 矿井火灾智能监测预警及管控系统

瓦斯防治智能化

瓦斯监控系统现状及存在问题

目前,煤矿已经构建成较为完善的瓦斯监控防治体系,普遍以环境监测和生产监测为主,结合单片机、PLC、计算机网络及其他关键技术。但在实际生产运用过程中,仍存在设备连接、信息传输、传感器精度以及矿井管理等问题,制约着煤矿瓦斯监控系统的应用及发展。

据调查,目前在矿井瓦斯监控系统的应用中,设备连接、信息传输、传感器精度以及矿井管理是影响煤矿瓦斯监控效果的4个主要因素,也是影响系统应用的主要因素。煤矿瓦斯监控系统4个影响问题表现形式如下:

(1)设备连接传输问题。以小保当二号煤矿超长掘进工作面为例,巷道长度约为4 000 m,一般需对粉尘、瓦斯、一氧化碳及风筒状态等进行监控,由于监测设备数量众多,线缆连接结构复杂,随着供电传输距离增长,电压损耗,一般最远传输距离不足2000 m,导致维护量大。

(2)智能化通风系统通信过程信息的缺失。这是由于矿井瓦斯监控系统从设立初期就是对煤矿井下各区域进行重点设计,尤其是采掘工作面和回风流等高风险区域,虽然其可靠性、独立性较强,但不可避免地产生了通信系统之间兼容性差的问题,制约了智能通风系统的升级和有效通信。以小保当二号煤矿为例,长时间使用同一型号的设备导致操作方法被束缚,无法更好地实现对系统的升级改造。

(3)现阶段各种传感器基本都存在使用寿命短、工作稳定性差、灵敏度漂移等缺点,严重制约了井下有害气体检测。另外,很多传感器需进行定期调校,调校工作对通风工作人员的技术水平要求较高,如不能按规定对传感器进行调校、维护,也会影响矿井瓦斯的监测。

(4)现场管理问题。表现在高产高效的大型矿井,井下范围大,测点多,需要投入大量的人力物力进行安装调试。如果现场人员专业技能一般,容易使煤矿瓦斯监控系统中各设备无法达到预期水平或效果,导致系统内部配件之间的连接、配置、校对不准确等问题,无法全面精准实现智能监测瓦斯含量的预期效果。

瓦斯防治技术研究方向

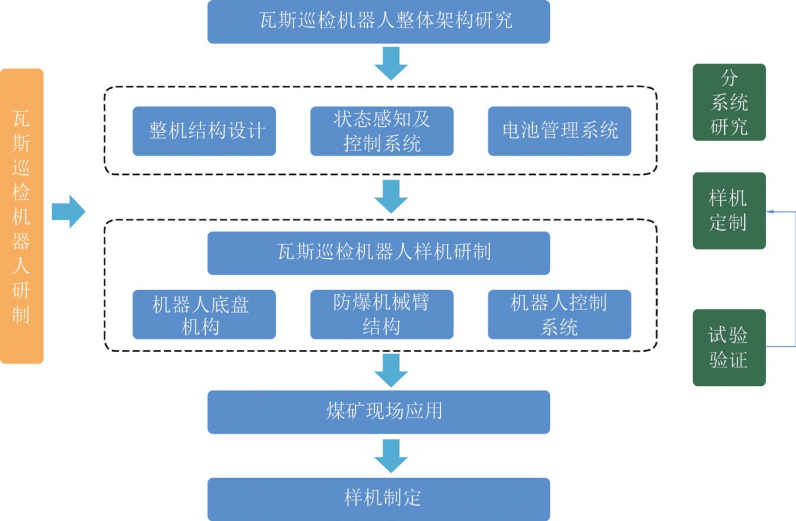

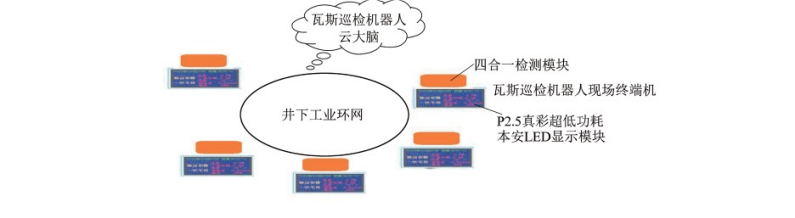

在矿井瓦斯检测方面,可通过研制一种巡回移动检测与定点监测数据联动的智能瓦斯巡检机器人,来进行井下有害气体数据检测分析,实现机器替人的减人目标。智能瓦斯巡检机器人研制构架如图4所示。在瓦斯检测传感器通信传输方面,可通过实现无线传输解决长距离供电及通信传输问题,解决实际生产问题;另外可根据各个煤矿的实际情况选择不同类型的传感器。高瓦斯矿井和低瓦斯矿井、有冲击地压和无冲击地压的矿井都应根据煤矿的客观环境来选择精度适合、安全可靠的传感器类型;同时,也应加强对传感器类型的创新研究,来不断满足煤矿越来越精细化、多样化的产品需求。

图4 智能瓦斯巡检机器人研制框架

对系统软件的开发与研究,可通过优化系统本身设计算法的方法,提高煤矿瓦斯监控系统的科学性和可靠性,提升其对瓦斯传感器传输数据分析的准确性,并给出更加可靠、安全的控制指令来保障煤矿安全。同时,结合定期测试系统程序和信号传输效果的管理方法,可及时简化繁琐的程序设计,并做到程序改良,进而提供安全、简洁、高效的系统运行模式。

小保当二号煤矿联合多家单位共同研发了煤矿瓦斯巡检机器人系统,如图5所示。现场瓦斯巡检机器人由多功能检测模块、多媒体LED真彩显示模块、对讲广播模块、WiFi通信模块以及本安电源等组成,通过环网传输到云计算大数据一张图系统。瓦斯巡检机器人系统具有全天性自动检查瓦斯,现场显示,数据记录传输,汇总到瓦斯巡检机器人的云大脑进行分析,自动出报表,发现异常时自动报警等功能,目前危险区域作业检测均已采用智能瓦斯巡检机器人来替代瓦斯员,并且已应用到井下各区域,提高矿井安全性的同时,节约了人力物力。

(a)系统原理

(b)系统实物 (b)系统应用现场

图5 煤矿瓦斯巡检机器人系统

总结与展望

(1)矿井智能通风系统分为基础设施建设和软件平台建设2个部分。基础设施主要包含精准测风装置与精准控风装置;智能通风软件平台包含智能监测、预警诊断、风网解算与决策4个子系统,软件平台负责通风管理分析与决策。通过创建矿井通风三维数据模型、精准调节风窗风阻模型、变频风机风量模型、通风系统预警模型、矿井巷道风量模型,可实现对矿井智能通风的数字模型化管理。

(2)目前,矿井粉尘智能化防控最主要的难点仍在粉尘防治技术上,不同矿井条件的差异导致矿井粉尘产生及运移规律出现较大差异,应把思路由单一的粉尘治理转到矿井空气净化上。通过对井下主要大巷、采掘试验工作面、掘进区域工作面粉尘分源高效防控技术及装备进行研究,加快空气质量在线监测与智能预警平台建设步伐,构建智能粉尘预控和监测体系,打造矿井新的作业环境,推动小保当公司二号煤矿井下“空气革命”,保障职工的生命安全。

(3)应进一步加强煤自燃基础理论的研究,加深对煤自燃过程的认识与了解,优化煤自燃倾向性和煤自然发火期的精准预测方法,从而为智能化煤自燃火灾监控预警处理系统提供详实的理论依据。应进一步完善智能化煤自燃火灾监控预警处理系统,努力挖掘矿井火灾预警技术和装置体系化、智能化、一体化的潜力,提高煤自燃预测预报的准确性和可靠度,同时实现集矿井火灾预测预报、预警、应急响应、智能化灭火及救灾于一体的综合性系统。

(4)瓦斯巡检机器人系统的研发与应用,一方面,按照“机器替人,比人干得更好”的基本理念,实现替代90%以上人工检测。另一方面,瓦斯巡检机器人系统采用多参数传感技术、免调校技术、无线通信技术、云计算大数据技术等,也为煤矿瓦斯监控系统的完善提供了更加丰富多样的选择,而且对改进煤矿瓦斯监控设备、创新煤矿瓦斯监控系统技术应用产生了积极影响。

- 相关推荐