兖州煤业鲍店煤矿矿长:矿井粉尘分源智能化高效防控技术思路探讨

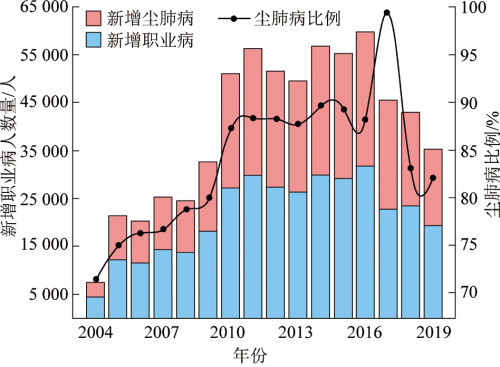

时间:2022-03-30 作者:郭英 来源:智能矿山网 分享:煤尘是矿井5大灾害之一,其中,采掘作业产生的煤尘量占80%,装运产生的煤尘量占20%。煤尘的危害主要为尘肺病、粉尘燃爆、加速机械设备磨损老化、生产环境污染等,其中尘肺病对职工职业健康的危害最为突出。2004—2019年,我国30个省(区)职业病的统计情况如图1所示。由图1可知,在2019年,粉尘引起的尘肺病约占总职业病人数的80%,特别是2017年尘肺病占总职业病比例达到。因此,实现矿井粉尘高效防控迫在眉睫。

图1 2004—2019年期间我国每年新增尘肺病人数量

以兖州煤业股份有限公司鲍店煤矿为例,通过现场实测资料调研发现,在无防尘措施的情况下,在综放开采工作面粉尘质量浓度为2 000~3 000 mg/m3,掘进工作面为500~1 000 mg/m3 ,远超过了《煤矿安全规程》的最高允许浓度限值。现场调研结果显示,原始的矿井粉尘防治普遍采用的方法大致分为:湿式除尘(以煤层注水为主,巷道洒水、工作面水幕为辅)、喷雾降尘(采煤机、掘进机、支架间的高压喷雾)、通风抑尘(除尘风机、风流净化、水基添加剂、泡沫降尘等)、个体防护(防尘口罩、防尘呼吸器等)。上述原始除尘方法的使用,在很大程度上降低了生产过程中矿井粉尘浓度和其弥散范围,有效地遏制了矿井粉尘危害。

然而,在矿井粉尘防治方面仍然存在许多的技术难点,主要有以下4点:

1)矿井生产过程中各尘源点粉尘产生特点及粉尘流场与风流场运移规律的揭示不明确。

2)现有防尘技术方法较为单一,没有根据各尘源点产尘规律进行有针对性的矿井粉尘防控,则无法实现矿井粉尘分源防控技术体系。

3)现有技术装备操控复杂,耗水量大(矿井水污染严重、易腐蚀机械设备),设备安装维护工作量较大,整体防尘效率低下。

4)现有防尘技术及工艺装备整体自动化、智能化程度较低,矿井粉尘智能化分源防控体系建设处于空白状态。

矿井粉尘防治的难点主要为理论研究深度不够,技术方法老旧(矿井粉尘分源防控主题不突出,针对性差),工艺装备自动化、智能化程度较低等。因此,笔者提出矿井粉尘分源智能化高效防控技术思路探讨,深入研究矿井粉尘产尘特点与流场间运移规律,分别开展以采掘工作面、锚喷、大巷、转载点等各尘源点粉尘智能化高效防控为研究目标,攻克防尘技术难题,创新开发了矿井粉尘分源智能化防控关键技术及装备,并在鲍店煤矿展开工程应用,考察现场应用效果,构建矿井粉尘分源智能化高效防控技术体系,为我国各类大型矿井粉尘智能化防控示范性矿井建设及高效粉尘灾害防治提供范例。

采煤工作面粉尘高效防控思路

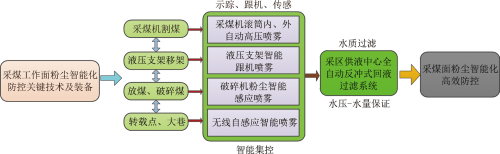

针对采煤工作面开放空间尘源控制难度大,难以高效地进行封闭式除尘等问题,创新提出了采煤工作面粉尘智能防控关键技术及装备研发理念;研发了采区供液中心全自动反冲式回液过滤站,实现井下水源的一次高压喷雾及捕尘污水的二次水质过滤加压喷雾(水质循环利用,降低水污染),通过在采煤机滚筒、液压支架、运输转载点、回风流处布设传感器,实现对各工艺过程的动态感知,研发采煤机滚筒内外自动高压喷雾、液压支架智能跟机喷雾、运输转载点自感应喷雾及工作面回风流无线智能喷雾降尘技术与装备,系统地实现采煤工作面粉尘智能化高效防控。采煤工作面粉尘智能防控工艺流程如图2所示。

图2 采煤工作面粉尘智能防控工艺流程

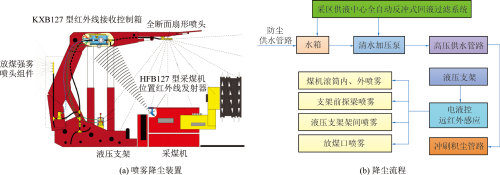

1)综放工作面采煤机、支架智能跟机喷雾降尘装置与工艺流程如图3所示,装置主要是通过支架KXB127型电液控远红外控制箱接收采煤机滚筒割煤、支架移架、放煤等动作时传感器发射的远红外信号,由接收器集控箱对传输信号自动识别,并反馈给采煤机滚筒内外喷雾头(内外喷头4组,单次喷雾时间45 s,滚筒割煤喷雾,间隔时间30 s)、支架移架喷雾探头(每组支架布设4组喷雾,是否喷雾由安装在支架上的电磁阀控制,单次喷雾时间45 s)。装置喷雾系统根据液压支架的收放侧护板、降架、移架、放煤动作信号及自动跟踪采煤机位置,由电液控电磁阀控制喷雾,实现采煤机割煤时工作面智能跟机喷雾和高效降尘。

图3 综放工作面采煤机和支架智能跟机喷雾降尘装置与工艺流程

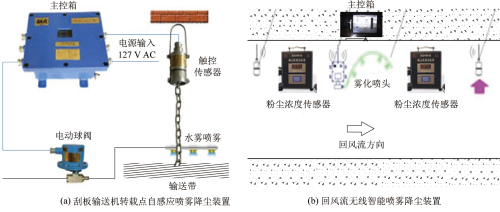

2)为提高刮板输送机转载点与采煤工作面回风流粉尘防治效率,研发了采煤工作面刮板输送机转载点自感应喷雾降尘装置及回风流无线智能喷雾降尘装置,如图4所示。工作面前后部刮板输送机转载点喷雾装置应固定在转载机挡煤板上,各安装2组,每组5个喷嘴,前后布置,确保始终有1组喷雾能有效覆盖转载处。当输送带启动,顶部挂设自感知传感器探测链条与煤体块体接触,碰撞产生的声波与振动波可被传感器智能感知,启动控制箱电磁阀向采区供液中心反冲式回液过滤系统信号,信号以高压喷雾形式反馈给巷道顶部及输送带周边喷雾组,实现自动喷雾,从而达到捕尘和降尘的目的。采煤工作面回风流无线智能喷雾降尘装置主要是在工作面回风流巷道顶部布置喷雾探头和光敏性粉尘浓度传感器,通过传感器对粉尘浓度进行检测,并将检测信息反馈至设定喷雾参数阈值的主控箱,主控箱自主识别后由电磁阀控制喷雾探头喷雾,单次喷雾时间为60 s,从而实现采煤工作面回风流的高效除尘。

图4 喷雾降尘装置

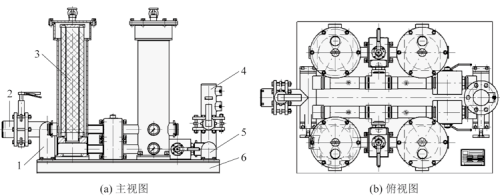

3)采区供液中心全自动反冲式回液过滤系统型号为FCHZ2000/3,主要由进液接头块、进液接头组件、过滤器、阀体组件、球形截止阀、出液接头组件、出液接头块、底拖等模块化组成(图5),系统具有过液流量大(2 000 L/min)、工作压力稳定(0.1~3.0 MPa)、过滤精度高(可达)的特点。该系统主要是对进入箱体的水体通过水质过滤器进行一次过滤后,再经高压清水泵加压传输至工作面各喷雾点;工作面喷雾降尘污水经过反冲式回液过滤器,除污、反冲后回液至高压清水泵加压,实现工作面喷雾降尘水质循环过滤和喷雾动力的持续供应。

图5 采区供液中心全自动反冲式回液过滤系统

将上述智能化高效防尘技术及装置在鲍店煤矿7302采煤工作面示范应用,工作面生产时的总粉尘和呼吸性粉尘浓度分别降至10、5 mg/m 3 以下,整体降尘效率(全尘和呼吸性粉尘)大于97%,符合《煤矿安全规程》规定。

掘进工作面粉尘高效防控思路

采用理论分析及数值模拟相结合的方法,分析了矿井通风模式条件下掘进工作面粉尘浓度场-风流场耦合规律,探讨了掘进工作面粉尘运移机制,构建了掘进工作面粉尘由点到面的控尘—降尘—除尘智能高效防控技术方法与装备体系。

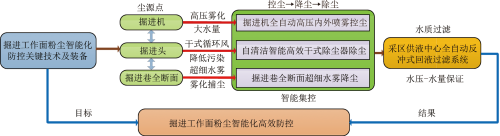

掘进工作面粉尘智能防控关键技术及装备开发工艺流程如图6所示,研发了掘进工作面高效自清洁干式除尘器装置,可实现干式循环风自清洁高效除尘,避免因大量用水除尘造成的水污染;以采区供液中心全自动反冲式回液过滤中心为喷雾和动力源头,研发了适用于掘进机头全自动高压喷雾和掘进巷道全断面的干雾抑尘降尘装置,可实现掘进工作面各尘源点粉尘的智能化高效防控。

图6 掘进工作面粉尘智能防控关键技术及装备开发工艺流程

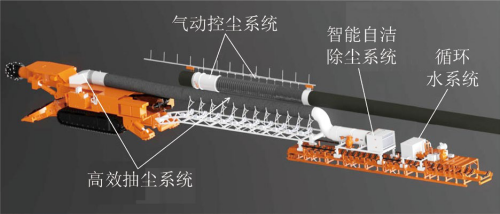

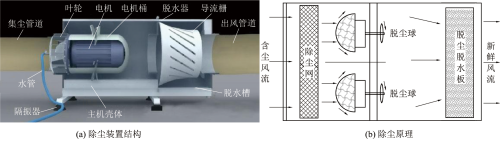

1)掘进工作面高效自清洁干式除尘器系统结构如图7所示,该装置主要由干式除尘箱体、叠加层板式自清洁滤芯、纯气动循环脉冲式控制器、除尘器全自动挪移装置、轻型单轨吊自清洁干式除尘器控尘负压风筒、KXJ127矿用本安型隔爆PLC控制系统等部分组成,与掘进机联动进行掘进工作面的高效自清洁干式循环风除尘。在性能方面,该系统将含尘气流风道和清洁气流风道均布置在除尘器箱体上,除尘器采用主动排料的方式大幅减小了设备在高度方向上的尺寸。将滤布设计为菱形,自带龙骨结构,滤料采用覆有聚四氟乙烯涂层的聚酯针毡滤布,滤芯采用菱形褶皱平板式滤芯结构设计,使用抗静电、阻燃材料,该系统对含尘气流过滤速率(2倍以上)和运行阻力相比传统滤芯均有明显提升。该系统的智能化主要体现在当掘进机沿着煤巷掘进产生大量粉尘时,掘进机动作信号经过PLC控制箱的智能处理后,传递信号至喷吹管(喷吹压力0.45 MPa,喷吹时间0.3 s,喷水时间周期10 s)的脉冲式吸尘机构将粉尘吸入除尘格栅,除尘格栅受压缩空气挤压将粉尘挤压进入除尘器自清洁系统,通过全气动脉冲式控制器使过滤原件上集聚的灰尘脱落,并由刮板输送机直接送到积尘袋内。同时在掘进机司机右前方1 m处,安设控尘负压风筒与局部通风机正压风筒连接,为控尘装置与掘进工作面司机区域传输新鲜风流。现场实测表明,矿用自清洁干式除尘器在掘进工作面的整体除尘效率高达96%。

图7 掘进工作面高效自清洁干式除尘器系统

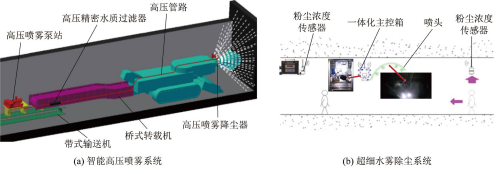

2)为了加强掘进机头周围及掘进巷道全断面、运输转载点的粉尘高效防控,研发了采煤机智能高压喷雾降尘与掘进工作面巷道全断面、运输转载点干雾抑尘降尘系统。掘进机智能高压喷雾降尘装置(图8)安设内、外喷雾共计14个喷嘴(喷口直径0.8mm,喷雾压力8~14 MPa),掘进机液压系统布置触控式信号传感器,当掘进机沿巷道作业时,触控传感器感应粉尘信息,控制并开启机头喷雾系统不间断喷雾,实现掘进机头粉尘源头高效治理。

在掘进工作面风流作用下容易引起掘进机后方区域粉尘二次扬起,造成巷道二次污染。因此,研发了适用于掘进工作面巷道全断面和输送带运输转载点超细水雾除尘装置(图8b),装置主要由本安型风水双控器、无线信号发射器(具备无线热释电人体感应、触控物料感应、震动感应、粉尘、烟雾感应等功能)和超细水雾发射器(喷嘴直径0.12 mm,流量0.1 L/min,单次超细水雾喷雾时间60 s)组件组成,可分为无线巷道超细水雾抑尘装置及输送带转载点超细水雾抑尘装置,借助超声波将液态水滴雾化成粒径为1~10 μm的细密气态超细水雾,水雾能够凝聚粉尘,使粉尘粒径增大,凝聚后的粉尘质量因增加而沉降下来,实现就地抑尘。

图8 掘进工作面智能高压喷雾与巷道全断面超细水雾除尘系统

在掘进工作面实施粉尘智能化高效防控技术及装备后,巷道内的粉尘浓度达到了《煤矿安全规程》的要求,工作面的作业环境得到了较大的改善,生产时的总粉尘和呼吸性粉尘整体降尘效率均达96%以上。

工作面喷浆作业点粉尘高效防控思路

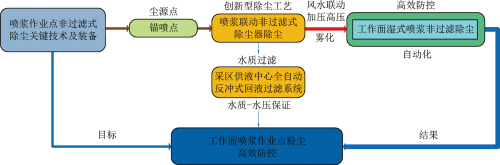

工作面喷浆作业点由原始的潮喷式改为湿式喷浆作业后,含尘气流中粉尘浓度减小,仍然难以达标。含尘气流中主要以润湿性水泥砂浆形式存在,采用过滤式除尘方法,这种方法容易导致除尘滤芯堵塞、固化滤网,难以高效除尘。因此,提出了工作面喷浆作业点非过滤式高效防尘关键技术与装备创新理念。研发了工作面喷浆作业点非过滤式粉尘防治的喷浆机联动风力扩展非过滤式除尘装置,实现了工作面喷浆作业点高效防尘。

工作面喷浆作业点粉尘高效防控工艺思路如图9所示。创新研发了工作面喷浆联动风力扩展非过滤式除尘装置,由采区供液中心全自动反冲式回液过滤系统提供高压水体,经过风力扩展式水膜除尘器的一次加压进行高压雾化处理后与喷浆机联动,实现工作面喷浆时对粉尘的高效抑除。

图9 工作面喷浆作业点粉尘高效防控工艺思路

工作面喷浆作业点的喷浆机联动风力扩展式非过滤式除尘装置如图10所示,主要包括非过滤式除尘风机(出口风量与入口气量比例为40 : 1,8个风力扩展器组合)、盘式雾化器(最佳供水压力3.0 MPa,除尘效率95.35%,风力阻力降低)、风流导向装置(风流由直流导为旋流,最佳曲率半径为180 mm,阻力小、降尘效率可达96%)、脱水器(脱水器最优长度为2.5 m,脱水效率可达95.37%)等部件,喷浆机联动风力扩展式非过滤式除尘装置安装在喷浆机操作人员对侧,可将高速旋转的压缩空气以极高的速度从半月形腔口喷出,带动30倍以上的气流混合喷出,形成强大的汽水幕墙,拦截了操作人员前方粉尘的侵入,阻绝了粉尘的扩散,保护了操作人员,提高了除尘效率。现场测试结果显示:喷浆机联动风力扩展非过滤式除尘装置的总粉尘除尘效率平均为,呼吸性粉尘除尘效率平均为96.05%,除尘效果显著。

图10 喷浆机联动风力扩展非过滤式除尘装置

结 论

1)以实现采煤工作面各尘源点粉尘的高效防控为目的,研发了采区供液中心全自动反冲式回液 过滤中心,为工作面防尘供水系统提供水质、水量以及水压保证,通过采煤机滚筒、液压支架、运输转载点、回风流布设传感器对各工艺信息的智能感知,研发了基于电液控系统的采煤机滚筒内外自动高压喷雾、液压支架智能跟机喷雾、运输转载点自感应喷雾及工作面回风流无线智能喷雾降尘技术与装备,在鲍店煤矿7302采煤工作面实施智能化高效防尘技术及装备示范应用后,工作面生产时的总粉尘和呼吸性粉尘浓度分别降至10、5 mg/m 3 以下,整体降尘效率(全尘和呼吸性粉尘)大于97%,系统性地实现采煤工作面粉尘智能化高效防控。

2)提出了掘进工作面各尘源点控尘—降尘—除尘于一体的技术思路,以采区供液中心全自动反冲式回液过滤中心为喷雾和动力源头,研发了适用于掘进机头全自动高压喷雾和掘进巷道全断面干雾抑尘降尘装置,掘进工作面高效自清洁干式除尘器装置,以及掘进工作面回风流巷道全断面超细水雾防尘装置。通过在鲍店煤矿8302工作面开展的现场试验结果可知,整体降尘效率(全尘和呼吸性粉尘)大于96%,实现了掘进工作面各尘源点粉尘的智能化高效防控。

3)创新研发了工作面喷浆机联动风力扩展非过滤式除尘装置,实现工作面喷浆时对粉尘的高效抑除。通过现场测试结果显示:喷浆机联动风力扩展非过滤式除尘装置的总粉尘除尘效率平均可达到,呼吸性粉尘除尘效率平均为96.05%,达到了高效除尘的目标。

作者简介:郭英,研究员,现任兖州煤业股份有限公司鲍店煤矿矿长。主要从事煤炭安全高效智能开采等方面的研究,先后主持开展了煤自燃危险区域无线监测及预警技术、矿井全风量降温关键技术研究与示范、采空区瓦斯与煤火灾害协同防治技术、综放工作面智能开采常态化运行研究与应用、矿井粉尘分源智能防控关键技术及装备等10 余项重大科研项目研究。2020年主持建成了国内第一个常态化运行的智能综放工作面,为我国煤矿智能化建设提供了借鉴与参考。荣获中国煤炭学会青年科技奖、全国煤炭优秀总工程师等荣誉称号,获得省部级奖励15项、授权专利11项。

- 相关推荐